ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретение относится к области металлургии титана и, в частности, к способу получения металлического титана путем восстановления диоксида титана электролизом расплавленной соли.

УРОВЕНЬ ТЕХНИКИ

[02] Металлический титан отличается высокой удельной прочностью и коррозионной стойкостью и широко используется в таких областях, как аэрокосмическая, химическая, энергетическая и медицинская промышленность.

[03] Минералы, содержащие титан, в основном представляют собой рутил (TiO2) и ильменит (FeTiO3). Вследствие сильного сродства титана к кислороду, углероду и другим элементам экстракция титана чрезвычайно затруднена. Ильменит необходимо предварительно обработать для получения шлака с высоким содержанием титана (основной компонент шлака - диоксид титана TiO2). После этого титан в рутиле или шлаке с высоким содержанием титана переводят в форму тетрахлорида титана TiCl4 путем карбохлорирования, после чего примеси удаляют ректификацией с получением чистого TiCl4, и чистый TiCl4 термически восстанавливают металлом с получением губчатого титана. В настоящее время существует два основных способа термического восстановления: способ Кролля (восстановление магнием) и способ Хантера (восстановление натрием), причем в промышленности применяют в основном способ Кролля.

[04] Способ Кролля предполагает длительный технологический процесс, большое количество процедур, перерывы в производстве и длительный цикл, в связи с чем затраты довольно высоки. Поэтому сам изобретатель Кролль считал, что способ термического восстановления магнием вскоре будет заменен электролизом.

[05] Исследователи приложили много усилий для изучения электролиза. Тем не менее, электролиз TiO2, K2TiF4 или TiCl4 сопряжен с непреодолимыми проблемами. Вследствие высокого содержания примесей в продукте, низкого коэффициента использования тока, сильной коррозии, сложной конструкции устройства, осаждения дендритов титана и сложности отделения дендритов титана от расплавленной соли, а также высокой экологической нагрузки электролиз до сих пор не применяется в промышленности.

[06] В 2000 году Кембриджский университет представил способ Фрея-Фартинга-Чена (FFC). В отличие от известного способа электролиза, в способе FFC используют среду в виде расплавленной соли хлорида кальция вместо расплавленной соли фторида, поэтому способ FFC более экологичен по сравнению с известным способом электролиза. Способ FFC не предполагает растворения соединения титана в расплавленной соли, но использует гранулу диоксида титана в качестве катода. Принцип осуществления способа FFC также отличается от известного способа электролиза. В способе FFC титан не осаждают из расплавленной соли, вместо этого на основе характеристик оксидов вентильных металлов (односторонняя проводимость: эти оксиды вентильных металлов не могут проводить электричество как анод, но могут проводить электричество как катод) и катодной поляризации ионы титана на катоде восстанавливают до металлического титана in situ. В способе FFC при восстановлении анионы кислорода покидают катод и попадают в расплав, мигрируют к аноду под действием кулоновской силы и окисляются до кислорода (при использовании углеродного анода кислород далее реагирует с углеродом с образованием СО и СО2). Тем не менее, катод в виде гранулы диоксида титана постепенно восстанавливается снаружи внутрь, и во время этого процесса диффузия ионов кислорода постепенно затрудняется, что приводит к малой плотности катодного тока и высокому перенапряжению. Получение титана с низким содержанием кислорода требует существенного усиления электролиза, что приводит к снижению коэффициента использования тока. Более того, в продукт могут легко попасть такие примеси, как железо и углерод.

[07] В способе OS Киотского университета в Японии также используют в качестве электролита хлорид кальция. В способе OS ионы кальция восстанавливаются до кальция на катодной титановой сетке; диоксид титана не прессуют и не спекают, но постоянно добавляют в расплавленную соль в виде порошка, восстанавливаемого до титанового порошка кальцием вблизи катода. По сравнению со способом FFC дисперсный гранулированный катодный диоксид титана в большей степени способствует диффузии и миграции ионов кислорода, чем твердая гранула диоксида титана. Тем не менее, металлический кальций, растворенный в CaCl2, увеличивает электронную проводимость расплавленной соли и вызывает снижение коэффициента использования тока. Кроме того, полученный металл смешивается с расплавленной солью и его трудно отделить; требуется большое количество расплавленной соли; примеси, такие как железо и углерод, также могут легко попасть в продукт.

[08] В способе EMR/MSE, предложенном в Японии, восстановление TiO2 выполняют поэтапно. В способе EMR/MSE сначала получают сплав Ca-Ni путем электролиза расплавленной соли, после чего сплав Ca-Ni используют в качестве восстановителя для восстановления TiO2 до металлического титана. Учитывая, что титан легко загрязняется вследствие легирования никелем, TiO2 погружают в расплавленную соль в подвесной корзине, чтобы избежать непосредственного контакта со сплавом Ca-Ni. Способ EMR/MSE может выполняться полунепрерывно, но металлический титан, сплав Ca-Ni и расплавленная соль присутствуют одновременно, что затрудняет разделение продуктов и усложняет оборудование и процесс.

[09] Жидкий металл, например висмут и цинк, также может использоваться в качестве катода для получения диоксида титана электролизом расплавленной соли, при котором сначала производят сплав Bi-Ti или Zn-Ti. Тем не менее, сообщается, что полученный сплав висмута содержит титан лишь в количестве от 0,6 до 2,2 ат.%, но в то же время содержит кальций в количестве от 17,9 до 34,9 ат.%. Сообщается, что при использовании жидкого цинка содержание титана на катоде может достигать примерно 20%. Тем не менее, полученные сплавы также необходимо обрабатывать электролизом или дистилляцией для получения металлического титана.

[010] Таким образом, известные процессы электролиза диоксида титана для получения титана имеют различные недостатки, которые требуют преодоления, поэтому способ Кролля по-прежнему остается основным способом в промышленности. Чтобы получить качественный металлический титан вышеуказанными способами, предъявляются очень строгие требования к чистоте используемого сырья, то есть диоксида титана.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[011] Задачей настоящего изобретения является разработка способа получения металлического титана электролизом расплавленной соли с использованием диоксида титана в качестве сырья. Преимущества способа заключаются в низких требованиях к сырью, то есть диоксиду титана, простоте технологической схемы, низком энергопотреблении, экологичности и непосредственном получении металлического титана высокой чистоты.

[012] Для решения поставленной задачи настоящим изобретением предложены следующие технические решения.

[013] Предложен способ получения металлического титана путем восстановления диоксида титана электролизом расплавленной соли. Способ реализуют с помощью электролитической ячейки; электролитическая ячейка содержит анодную камеру и катодную камеру; анодная камера заполнена анодным электролитом в виде расплавленной соли, в который вставлен анод, катодная камера заполнена катодным электролитом в виде расплавленной соли, в который вставлен катод, жидкий сплав находится на внутреннем дне электролитической ячейки; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли соединены жидким сплавом без контакта друг с другом.

[014] Способ содержит следующие этапы: добавлениедиоксида титана в анодную камеру и включение питания электролитической ячейки, причем диоксид титана в анодной камере восстанавливается до атомов титана на границе раздела между анодным электролитом в виде расплавленной соли и жидким сплавом и растворяется в жидком сплаве, атомы титана в жидком сплаве окисляются до ионов титана на границе раздела между жидким сплавом и катодным электролитом в виде расплавленной соли и переносятся в катодный электролит в виде расплавленной соли, ионы титана восстанавливаются до атомов титана на поверхности катода, образуя металлический титан.

[015] Что касается способа получения металлического титана путем восстановления диоксида титана электролизом расплавленной соли согласно конкретному варианту осуществления настоящего изобретения, как анодный электролит в виде расплавленной соли, так и катодный электролит в виде расплавленной соли представляют собой расплавленную галогенидную соль. Предпочтительно, чтобы анодный электролит в виде расплавленной соли содержал одну или несколько из следующих солей: CaCl2, BaCl2, LiCl, NaCl, KCl, CsCl, LiF, NaF, KF. Катодный электролит в виде расплавленной соли содержит одну или несколько из следующих солей: LiCl, NaCl, KCl, CaCl2, MgCl2, TiCl2, TiCl3. Электролитами в катодной камере и анодной камере согласно настоящему изобретению служат галогениды, обладающие определенной способностью к растворению низковалентного титана. Учитывая влияние на осаждение примесей титана на катоде, в качестве электролита в катодной камере выбирают только хлориды.

[016] Что касается способа получения металлического титана путем восстановления диоксида титана электролизом расплавленной соли согласно конкретной реализации настоящего изобретения, анод представляет собой графит, а катод представляет собой катод из нержавеющей стали, вольфрама или молибдена. Графит в качестве анода может реагировать с ионами кислорода в анодном электролите в виде расплавленной соли с образованием CO или CO2; катод представляет собой жаропрочный проводник.

[017] Что касается способа получения металлического титана путем восстановления диоксида титана электролизом расплавленной соли согласно конкретному варианту осуществления настоящего изобретения, жидкий сплав представляет собой сплав, полученный из растворенного металла Ti и основного металла. Основной металл имеет более низкую металлическую активность по сравнению с титаном, и его смешивают с титаном для получения сплава с температурой плавления ниже 1000 °C; в частности, основной металл может представлять собой Cu, Sn, Sb, Zn, Pb, Bi и (или) Ni.

[018] При работе в анодную камеру добавляют твердый диоксид титана; площадь катода в 1-20 раз превышает площадь анода; в условиях непрерывной работы электролиз выполняют при плотности анодного тока от 0,05 до 2,0 А/см2 и температуре от 400 до 1000 °С. На аноде оседают газы CO и CO2, а на катоде оседает металлический титан. Кроме того, для повышения плоскостности титана, осажденного на катоде, во время электролиза увеличивают обратный ток, составляющий от 1 до 5% от общего времени электролиза, для гомогенизации плотного титана, осажденного на катоде.

[019] Во время электролиза диоксид титана в анодной камере восстанавливается до атомов титана на границе раздела между анодным электролитом в виде расплавленной соли и жидким сплавом и растворяется в жидком сплаве при контакте с этим сплавом. Ионы кислорода, первоначально связанные с титаном, под действием электрического поля движутся к аноду, затем теряют электроны и окисляются до кислорода нулевой валентности, после чего реагируют с анодом с образованием CO и CO2, которые затем улетучиваются. Кроме того, атомы титана в жидком сплаве на боковой стороне катодной камеры окисляются до ионов титана на границе раздела между жидким сплавом и катодным электролитом в виде расплавленной соли и переносятся в катодный электролит в виде расплавленной соли, после чего они перемещаются к катоду под действием электрического поля, приобретают электроны и восстанавливаются до атомов титана с образованием металлического титана. В процессе восстановления титана в анодной камере металлы, активность которых выше, чем у металлического титана, с трудом проникают в жидкий сплав; во время процесса окисления титана в катодной камере металлы, инертность которых выше, чем у металлического титана, с трудом проникают в катодный электролит в виде расплавленной соли, вследствие чего на катоде в конечном итоге получают металлический титан высокой чистоты.

[020] Настоящее изобретение имеет следующие полезные эффекты.

[021] (1) Высокая технологичность. Диоксид титана добавляют в анодную камеру, и во время электролиза поддерживают плотность тока и пополняют титан в жидком сплаве в реальном времени для получения титана, осажденного на катоде. Весь процесс прост и удобен в реализации, отличается высокой эффективностью электролиза, экологичен, не предъявляет высоких требований к оборудованию и допускает промышленное применение.

[022] (2) Пониженные требования к качеству сырья. Сырье, то есть диоксид титана с заданным содержанием примесей, можно использовать для электролиза в целях получения металлического титана, что позволяет избежать затрат на закупку сырья и производственных затрат, вызванных необходимостью в сырье, то есть диоксиде титана, высокой чистоты, необходимом для известного способа электролиза.

[023] (3) Гарантированная чистота продукта. Ионы примесей с различным электрохимическим поведением можно эффективно контролировать в анодном электролите в виде расплавленной соли или жидком сплаве, что позволяет получать металлический титан высокой чистоты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

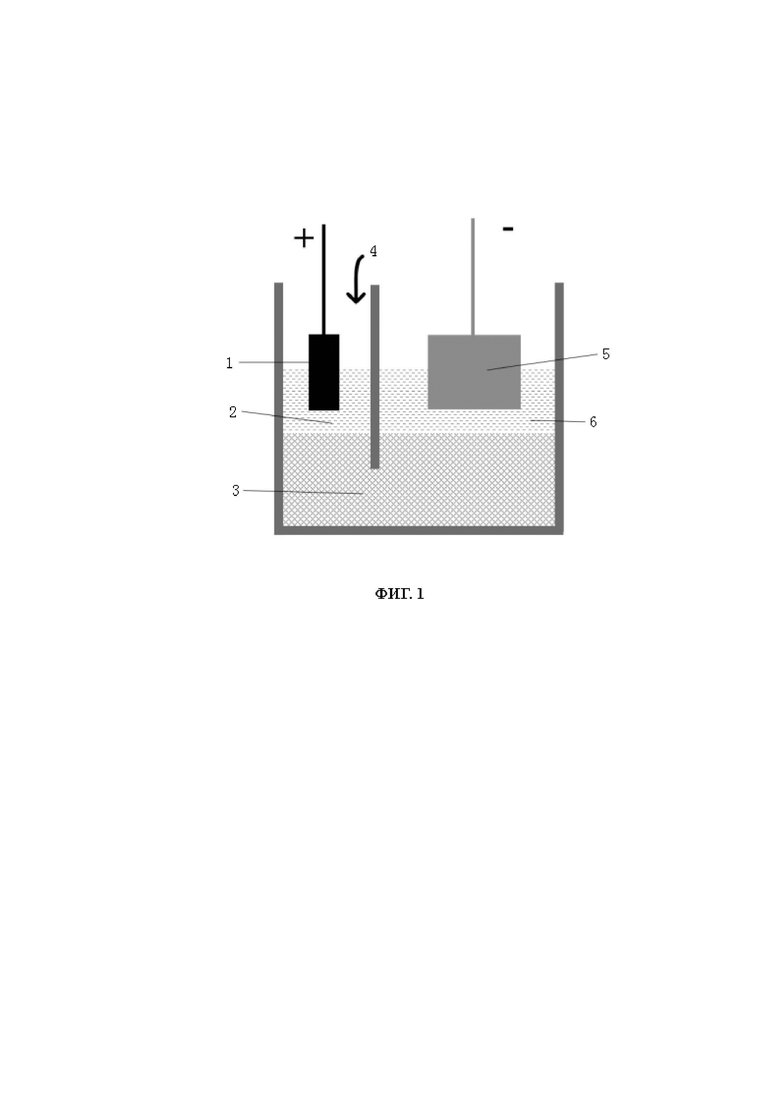

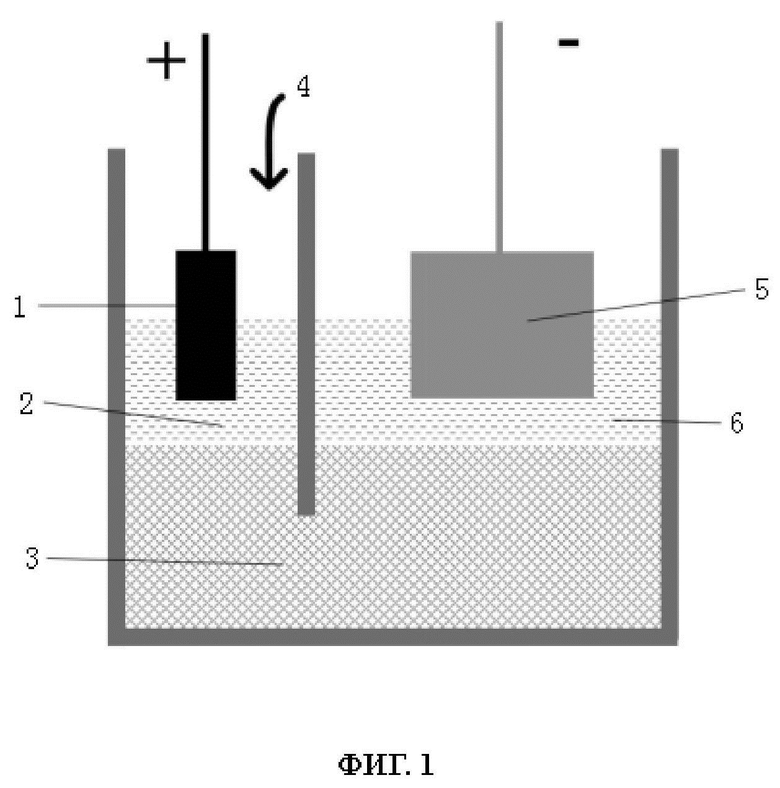

[024] На ФИГ. 1 схематично изображено поперечное сечение электролитической ячейки согласно одному из вариантов осуществления настоящего изобретения,

[025] где 1 - анод; 2 - анодный электролит в виде расплавленной соли; 3 - жидкий сплав; 4 - вход диоксида титана; 5 - катод; 6 - катодный электролит в виде расплавленной соли.

ПОДРОБНОЕ РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[026] Для наглядного раскрытия целей, технических решений и преимуществ настоящего изобретения ниже будут подробно раскрыты технические решения согласно настоящему изобретению. Очевидно, что раскрытые примеры представляют собой лишь некоторые, а не все примеры настоящего изобретения. Все прочие варианты реализации, полученные специалистами в данной области техники на основе примеров настоящего изобретения без приложения творческих усилий, входят в защищаемый объем настоящего изобретения.

[027] Способ получения металлического титана путем восстановления диоксида титана электролизом расплавленной соли в следующих примерах настоящего изобретения реализуют с помощью электролитической ячейки, изображенной на ФИГ. 1, где жидкий сплав 3 находится на внутреннем дне электролитической ячейки, и зона над жидким сплавом 3 внутри электролитической ячейки разделена перегородкой на анодную камеру и катодную камеру; анодная камера заполнена анодным электролитом 2 в виде расплавленной соли, и в нее вставлен анод 1, катодная камера заполнена катодным электролитом 6 в виде расплавленной соли, и в нее вставлен катод 5; анодный электролит 2 в виде расплавленной соли и катодный электролит 6 в виде расплавленной соли соединены жидким сплавом 3 без контакта друг с другом.

[028] Пример 1

[029] Анодный электролит в виде расплавленной соли: навесили 200 г CaCl2. Катодный электролит из расплавленной соли: NaCl и KCl смешали в массовом соотношении 1:1 с получением 200 г смеси, после чего добавили 7,8 масс.% хлорида низковалентного титана (TiCl2:TiCl3 - 4:1). Из Cu, Sn и Ti приготовили 400 г металлического сплава в массовом соотношении 73:16:11.

[030] Металлический сплав поместили в электролитическую ячейку и нагрели до 950 °С в целях расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. В то время как диоксид титана добавляли в анодную камеру с постоянной скоростью, плотность анодного тока поддерживали на уровне 50 мА/см2 (площадь катода соответствовала площади анода); электролиз выполняли в течение 24 часов.

[031] В жидкий металл добавили 27 г металлического титана, поддерживали первоначальную плотность тока, в анодную камеру с постоянной скоростью добавляли диоксид титана и выполняли электролиз в течение 24 часов.

[032] В жидкий металл дополнительно добавили 27 г металлического титана, далее поддерживали плотность тока 50 мА/см2, далее с постоянной скоростью добавляли диоксид титана и выполняли электролиз в течение 24 часов.

[033] Катод вынули и измерили его массу, получив 138,3 г металлического титана.

[034] Пример 2

[035] Анодный электролит в виде расплавленной соли: CaCl2 и NaCl смешали в массовом соотношении 54:46 с получением 2 кг смеси. Катодный электролит из расплавленной соли: NaCl и KCl смешали в массовом соотношении 1:1 с получением 2 кг смеси, после чего добавили 8,7 масс.% хлорида низковалентного титана (TiCl2:TiCl3 - 5:1). Из Sn и Ti приготовили 4 кг металлического сплава в массовом соотношении 90:10.

[036] Металлический сплав поместили в электролитическую ячейку и нагрели до 900 °C для расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. В анодную камеру с постоянной скоростью добавляли промышленный диоксид титана, плотность анодного тока поддерживали на уровне 100 мА/см2 (площадь катода соответствовала площади анода) и выполняли электролиз в течение 12 часов.

[037] В жидкий металл добавили 270 г металлического титана, поддерживали исходную плотность тока, в анодную камеру с постоянной скоростью добавляли промышленный диоксид титана и выполняли электролиз в течение 12 часов.

[038] В жидкий металл дополнительно добавили 270 г металлического титана, далее поддерживали плотность тока 100 мА/см2, далее с постоянной скоростью добавляли в анодную камеру промышленный диоксид титана и выполняли электролиз в течение 12 часов.

[039] Катод вынули и измерили его массу, получив 1276,5 г металлического титана.

[040] Пример 3

[041] Анодный электролит в виде расплавленной соли: CaCl2 и KCl смешали в массовом соотношении 54:46 с получением 200 г смеси. Катодный электролит из расплавленной соли: NaCl и KCl смешали в массовом соотношении 1:1 с получением 200 г смеси, после чего добавили 11,3 масс.% хлорида низковалентного титана (TiCl2). Из Cu, Sn и Ti приготовили 4000 г металлического сплава в массовом соотношении 23:74,5:2,5.

[042] Металлический сплав поместили в электролитическую ячейку и нагрели до 700 °C для расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. В то время как в анодную камеру с постоянной скоростью добавляли промышленный диоксид титана, плотность анодного тока поддерживали на уровне 50 мА/см2 (площадь катода соответствовала площади анода) и выполняли электролиз в течение 24 часов.

[043] В жидкий металл добавили 27 г металлического титана, поддерживали исходную плотность тока, в анодную камеру с постоянной скоростью добавляли промышленный диоксид титана и выполняли электролиз в течение 24 часов.

[044] В жидкий металл дополнительно добавили 27 г металлического титана, далее поддерживали плотность тока 50 мА/см2 и с постоянной скоростью добавляли в анодную камеру промышленный диоксид титана и выполняли электролиз в течение 24 часов.

[045] Катод вынули и измерили его массу, получив 145,39 г металлического титана.

[046] Пример 4

[047] Анодный электролит в виде расплавленной соли: навесили 200 г CaCl2. Катодный электролит из расплавленной соли: NaCl и KCl смешали в массовом соотношении 1:1 с получением 200 г смеси, после чего добавили 10,6 масс.% хлорида низковалентного титана (TiCl3). Из Cu, Sn и Ti приготовили 400 г металлического сплава в массовом соотношении 73:16:11.

[048] Металлический сплав поместили в электролитическую ячейку и нагрели до 950 °С в целях расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. В то время как диоксид титана добавляли с постоянной скоростью в анодную камеру, плотность анодного тока поддерживали на уровне 50 мА/см2 (площадь катода соответствовала площади анода) и выполняли электролиз в течение 24 часов, после чего прекратили выполнение.

[049] Катод из нержавеющей стали извлекли. К жидкому металлу присоединили корундовую трубку с металлическим вольфрамовым стержнем; вольфрам в верхней части корундовой трубки вступал в контакт с жидким металлом, а вольфрам в нижней части корундовой трубки был подключен к источнику питания; электрод анодной камеры был соединен с анодом источника питания, а вольфрамовый стержень был соединен с катодом источника питания; плотность тока поддерживали на уровне 50 мА/см2, диоксид титана добавляли с постоянной скоростью в анодную камеру и выполняли электролиз в течение 24 часов, после чего прекратили выполнение.

[050] При использовании графитового электрода в качестве анода и пластины из нержавеющей стали в качестве катода, и при постоянной скорости добавления диоксида титана в анодную камеру создавали электрическое поле, плотность тока поддерживали на уровне 50 мА/см2, электролиз выполняли в течение 24 часов, после чего прекратили выполнение.

[051] Катодный электрод вынули и взвесили, получив 84,4 г металлического титана.

[052] Пример 5

[053] Анодный электролит в виде расплавленной соли: CaCl2 и BaCl 2 смешали в массовом соотношении 35:65 с получением 200 г смеси. Катодный электролит из расплавленной соли: навесили 200 г NaCl, после чего добавили 9,3 масс.% хлорида низковалентного титана (TiCl2:TiCl3 - 1:1). Из Cu, Sn и Ti приготовили 400 г металлического сплава в массовом соотношении 73:16:11.

[054] Металлический сплав поместили в электролитическую ячейку и нагрели до 1000 °C для расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. В то время как диоксид титана добавляли с постоянной скоростью в анодную камеру, плотность анодного тока поддерживали на уровне 2000 мА/см2 (площадь катода соответствовала площади анода) и выполняли электролиз в течение 1 часа, после чего прекратили выполнение.

[055] Катод из нержавеющей стали извлекли. К жидкому металлу присоединили корундовую трубку с металлическим вольфрамовым стержнем; вольфрам в верхней части корундовой трубки вступал в контакт с жидким металлом, а вольфрам в нижней части корундовой трубки был подключен к источнику питания; электрод анодной камеры был соединен с анодом источника питания, вольфрамовый стержень был соединен с катодом источника питания; плотность тока поддерживали на уровне 2000 мА/см2, диоксид титана добавляли с постоянной скоростью в анодную камеру и выполняли электролиз в течение 1 часа, после чего прекратили выполнение.

[056] При использовании графитового электрода в качестве анода и пластины из нержавеющей стали в качестве катода в анодную камеру медленно добавляли диоксид титана, создавали электрическое поле, плотность тока поддерживали на уровне 2000 мА/см2 и выполняли электролиз в течение 1 часа, после чего прекратили выполнение.

[057] Катодный электрод вынули и взвесили, получив 60,3 г металлического титана.

[058] Пример 6

[059] Анодный электролит в виде расплавленной соли: CaCl2, LiCl и NaCl смешали в массовом соотношении 8:1:1 с получением 200 г смеси. Катодный электролит из расплавленной соли: NaCl и KCl смешали в массовом соотношении 1:1 с получением 200 г смеси, после чего добавили 8,5 масс.% хлорида низковалентного титана (TiCl2:TiCl3 - 3:1). Из Cu и Ti приготовили 400 г металлического сплава в массовом соотношении 3:1.

[060] Металлический сплав поместили в электролитическую ячейку и нагрели до 950 °С в целях расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. При постоянной скорости добавления диоксида титана в анодную камеру плотность анодного тока поддерживали на уровне 1000 мА/см2 (площадь катода в 10 раз превышала площадь анода) и выполняли электролиз в течение 2 часов.

[061] В жидкий металл добавили 22 г металлического титана, поддерживали первоначальную плотность тока, в анодную камеру с постоянной скоростью добавляли диоксид титана и выполняли электролиз в течение 2 часов.

[062] В жидкий металл дополнительно добавили 22 г металлического титана, далее поддерживали плотность тока 1000 мА/см2 и с постоянной скоростью добавляли диоксид титана в анодную камеру и выполняли электролиз в течение 2 часов.

[063] Катод вынули и измерили его массу, получив 133,4 г металлического титана.

[064] Пример 7

[065] Анодный электролит в виде расплавленной соли: CaCl2, LiCl и NaCl смешали в массовом соотношении 8:1:1 с получением 200 г смеси. Катодный электролит из расплавленной соли: NaCl и KCl смешали в массовом соотношении 1:1 с получением 200 г смеси, после чего добавили 8 масс.% хлорида низковалентного титана (TiCl2). Из Sb и Ti приготовили 1000 г металлического сплава в массовом соотношении 96:4.

[066] Металлический сплав поместили в электролитическую ячейку и нагрели до 900 °C для расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. В то время как в анодную камеру с постоянной скоростью добавляли порошок шлака с высоким содержанием титана (TiO2 > 94%), плотность анодного тока поддерживали на уровне 50 мА/см2 (площадь катода в 20 раз превышала площадь анода), и выполняли электролиз в течение 24 часов, причем в ходе электролиза обратный ток длительностью 1 минута увеличивали каждые 29 минут.

[067] В жидкий металл добавили 27 г металлического титана, поддерживали первоначальную плотность тока, в анодную камеру с постоянной скоростью добавляли порошок шлака с высоким содержанием титана и выполняли электролиз в течение 24 часов.

[068] В жидкий металл дополнительно добавили 27 г металлического титана, далее поддерживали плотность тока 50 мА/см2 и с постоянной скоростью добавляли в анодную камеру порошок шлака с высоким содержанием титана и выполняли электролиз в течение 24 часов.

[069] Катод вынули и измерили его массу, получив 142,9 г металлического титана.

[070] Пример 8

[071] Анодный электролит в виде расплавленной соли: CaCl2 и LiCl смешали в массовом соотношении 54:46 с получением 200 г смеси. Катодный электролит из расплавленной соли: NaCl и KCl смешали в массовом соотношении 1:1 с получением 200 г смеси, после чего добавили 11,3 масс.% хлорида низковалентного титана (TiCl2). Из Cu, Sn и Ti приготовили 4000 г металлического сплава в массовом соотношении 23:74,5:2,5.

[072] Металлический сплав поместили в электролитическую ячейку и нагрели до 700 °C для расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. В то время как в анодную камеру с постоянной скоростью добавляли промышленный диоксид титана, плотность анодного тока поддерживали на уровне 50 мА/см2 (площадь катода соответствовала площади анода) и выполняли электролиз в течение 24 часов.

[073] Цепь была разомкнута; в жидкий сплав вводили корундовый стержень, обернутый металлической проволокой, при этом металлический конец вступал в контакт с жидким сплавом; в качестве анода использовали графитовый электрод анодной камеры анода и металлическую проволоку соединяли с катодом, питание включали на 24 часа для доведения содержания металлического титана в жидком сплаве до исходного уровня; затем катод корундового стержня (внутренняя металлическая проволока) вынимали, и катодом служила нержавеющая сталь катодной камеры; поддерживали исходную плотность тока, далее в анодную камеру с постоянной скоростью добавляли промышленный диоксид титана и выполняли электролиз в течение 24 часов.

[074] В жидкий металл дополнительно добавили 27 г металлического титана, далее поддерживали плотность тока 50 мА/см2 и с постоянной скоростью добавляли в анодную камеру промышленный диоксид титана и выполняли электролиз в течение 24 часов.

[075] Катод вынули и измерили его массу, получив 145,39 г металлического титана.

[076] Пример 9

[077] Анодный электролит в виде расплавленной соли: LiCl и KCl смешали в массовом соотношении 45:55 с получением 200 г смеси. Катодный электролит из расплавленной соли: LiCl и KCl смешали в массовом соотношении 45:55 с получением 200 г смеси, после чего добавили 2,3 масс.% хлорида низковалентного титана (TiCl2). Из Sn и Ti приготовили 4000 г металлического сплава в массовом соотношении 99,7:0,3.

[078] Металлический сплав поместили в электролитическую ячейку и нагрели до 400 °C для расплавления; и анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, в качестве катода - вольфрам. При добавлении промышленного диоксида титана в анодную камеру с постоянной скоростью плотность анодного тока поддерживали на уровне 0,05 А/см2 (площадь катода в 20 раз превышала площадь анода) и выполняли электролиз в течение 24 часов.

[079] Цепь была разомкнута; в жидкий сплав вводили корундовый стержень, обернутый металлической проволокой, при этом металлический конец вступал в контакт с жидким сплавом; в качестве анода использовали графитовый электрод анодной камеры анода и металлическую проволоку соединяли с катодом, питание включали на 24 часа для доведения содержания металлического титана в жидком сплаве до исходного уровня; затем катод корундового стержня (внутренняя металлическая проволока) вынимали, и катодом служила нержавеющая сталь катодной камеры; поддерживали исходную плотность тока, далее в анодную камеру с постоянной скоростью добавляли промышленный диоксид титана и выполняли электролиз в течение 24 часов.

[080] В жидкий металл дополнительно добавили 27 г металлического титана, далее поддерживали плотность тока 50 мА/см2 и с постоянной скоростью добавляли в анодную камеру промышленный диоксид титана и выполняли электролиз в течение 24 часов.

[081] Катод вынули и измерили его массу, получив металлический титан.

[082] Сравнительный пример

[083] Анодный электролит в виде расплавленной соли: навесили 200 г CaCl2. Катодный электролит из расплавленной соли: NaCl, KCl, TiCl2 и TiCl3 смешали в массовом соотношении 1:1 с получением 200 г смеси, после чего добавили 7,8 масс.% хлорида низковалентного титана (TiCl2:TiCl3 - 4:1). Из меди и олова приготовили 400 г металлического сплава в массовом соотношении 3:1.

[084] Металлический сплав поместили в электролитическую ячейку и нагрели до 950 °С в целях расплавления; анодный электролит в виде расплавленной соли и катодный электролит в виде расплавленной соли отдельно добавили в тигель и расплавили. В качестве анода использовали графитовый электрод, а в качестве катода - нержавеющую сталь. В то время как диоксид титана добавляли в анодную камеру с постоянной скоростью, поддерживали ту же плотность тока, что и в приведенных примерах (площадь катода соответствовала площади анода), и выполняли электролиз в течение 24 часов.

[085] На катоде получали металлический титан с высоким содержанием олова.

[086] Вышеприведенное раскрытие охватывает лишь некоторые варианты осуществления настоящего изобретения и не ограничивает защищаемый объем настоящего изобретения. Любое изменение или замена, без приложения усилий предложенная специалистом в данной области техники в пределах технической идеи, раскрытой в настоящем изобретении, входит в защищаемый объем настоящего изобретения. Следовательно, защищаемый объем настоящего изобретения должен соответствовать защищаемому объему формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-АЛЮМИНИЕВОГО СПЛАВА | 2019 |

|

RU2772882C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСТРУКТУРНЫХ ПОРОШКОВ ТИТАНА | 2019 |

|

RU2731950C2 |

| ОБРАБОТКА ТИТАНОВЫХ РУД | 2010 |

|

RU2518839C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И ПОЛИКРЕМНИЯ ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ КРЕМНИЙ И АЛЮМИНИЙ | 2022 |

|

RU2826180C2 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| Способ электролитического получения титана и других металлов | 1986 |

|

SU1433081A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ПЛУТОНИЯ | 1998 |

|

RU2138448C1 |

| ТИТАНОВАЯ ЛИГАТУРА ДЛЯ СПЛАВОВ НА ОСНОВЕ TI-AL | 2018 |

|

RU2763465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МЕТАЛЛА | 2009 |

|

RU2401888C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ НАСЫЩЕНИЯ РАСПЛАВА CaCl КАЛЬЦИЕМ | 2011 |

|

RU2504591C2 |

Изобретение относится к получению металлического титана путем восстановления диоксида титана электролизом расплавленной соли. Способ реализуют с помощью электролитической ячейки, содержащей анодную камеру с анодом, заполненную анодным электролитом в виде расплавленной соли, и катодную камеру с катодом, заполненную катодным электролитом в виде расплавленной соли, а на дне электролитической ячейки размещен жидкий сплав, при этом анодный электролит и катодный электролит соединены между собой через жидкий сплав. В анодную камеру добавляют диоксид титана, который восстанавливают до атомов титана на границе раздела между анодным электролитом и жидким сплавом и растворяют в жидком сплаве, а на поверхности катода получают металлический титан. Площадь катода в 10-20 раз превышает площадь анода. Плотность анодного тока составляет от 0,05 до 2,0 А/см2. Во время электролиза увеличивают обратный ток, составляющий от 1 до 5% от общего времени электролиза. Температура составляет от 900 до 1000°С. Обеспечивается получение металлического титана высокой чистоты. 2 з.п. ф-лы, 1 ил., 9 пр.

1. Способ получения металлического титана путем восстановления диоксида титана электролизом расплавленной соли, реализующийся с помощью электролитической ячейки, которая содержит анодную камеру и катодную камеру, анодная камера заполнена анодным электролитом в виде расплавленной соли и в нее вставлен анод, катодная камера заполнена катодным электролитом в виде расплавленной соли и в нее вставлен катод, при этом на дне электролитической ячейки размещен жидкий сплав, а анодный электролит и катодный электролит соединены между собой через жидкий сплав, и содержащий следующие этапы: добавляют диоксид титана в анодную камеру и включают питание электролитической ячейки, при этом диоксид титана в анодной камере восстанавливается до атомов титана на границе раздела между анодным электролитом и жидким сплавом и растворяется в жидком сплаве, атомы титана в жидком сплаве окисляются до ионов титана на границе раздела между жидким сплавом и катодным электролитом и переносятся в катодный электролит в виде расплавленной соли, ионы титана восстанавливаются до атомов титана на поверхности катода с образованием металлического титана, при этом анодный электролит в виде расплавленной соли содержит CaCl2, и/или BaCl2, и/или LiCl, и/или NaCl, и/или KCl, и/или CsCl, и/или LiF, и/или NaF, и/или KF, а катодный электролит из расплавленной соли содержит TiCl2 и/или TiCl3, LiCl, и/или NaCl, и/или KCl, и/или CaCl2, и/или MgCl2, причем площадь катода в 10-20 раз превышает площадь анода, плотность анодного тока составляет от 0,05 до 2,0 А/см2, температура составляет от 900 до 1000°С, и во время электролиза увеличивают обратный ток, составляющий от 1 до 5% от общего времени электролиза.

2. Способ по п. 1, в котором анод представляет собой графит, а катод представляет собой катод из нержавеющей стали, вольфрама или молибдена.

3. Способ по п. 1, в котором жидкий сплав образован растворенным металлом Ti и основным металлом, основной металл имеет более низкую металлическую активность по сравнению с титаном и его смешивают с титаном для получения сплава с температурой плавления ниже 1000°C, предпочтительным основным металлом является Cu, и/или Sn, и/или Sb, и/или Zn, и/или Pb, и/или Bi, и/или Ni.

| US 2861030 A, 18.11.1958 | |||

| Устройство для обработки прерываний | 1979 |

|

SU855665A1 |

| CN 107475751 А, 15.12.2017 | |||

| CN 104947152 A, 30.09.2015 | |||

| ВОССТАНОВЛЕНИЕ ОКСИДОВ МЕТАЛЛОВ В ЭЛЕКТРОЛИЗЕРЕ | 2002 |

|

RU2298050C2 |

Авторы

Даты

2024-09-23—Публикация

2022-04-21—Подача