Изобретение относится к металлургии, а именно к способам электрохимического восстановления металлов.

Известны следующие способы получения металлов.

Алюминий получают электролизом расплавленного криолита, в котором растворен глинозем. Электролизер состоит из сварного металлического корпуса, футерованного внутри угольными блоками, в подовую часть которого с помощью шин подведен катод источника тока. Над корпусом подвешен угольный анод. Температура заливаемого криолита равна 1000oC, что на 350oC превышает температуру плавления восстанавливаемого электролизом металла. Электролит поддерживается в расплавленном состоянии за счет теплоты, выделяющейся при прохождении через него электрического тока. Жидкий алюминий оседает на дне подовой части электролизера. Магний получают электролизом расплавленных хлоридов магния, калия, натрия и кальция. Анодами служат графитовые плиты, катодами - стальные пластины. Так как плотность расплава электролита больше плотности магния, выделяющийся на катоде жидкий магний всплывает на поверхность. Электролиз протекает при температуре 700-750oC, что на 50-100oC превышает температуру плавления восстанавливаемого металла.

Наиболее близким является способу описанный в заявке Великобритании 1317888, предусматривающий способ получения тугоплавких металлов из руд, включающий расплавление электролита (шлаковой ванны) и проведение процесса восстановления пропусканием электрического тока. В качестве одного или обоих электродов используется плазма, электролизер охлаждается для кристаллизации гарниссажа на стенках из электролита.

Этот способ позволяет получать металл в виде покрытия. Данным способом невозможно получить массивный продукт и процесс является низкопроизводительным.

Техническим результатом данного изобретения является повышение скорости процесса и увеличение массы получаемого продукта.

Сущность заключается в том, что способ получения тугоплавких металлов из рудных концентратов, заключающийся в наведении шлаковой ванны в кристаллизаторе, проведении восстановления в шлаковом расплаве пропусканием электрического тока согласно изобретению, температуру шлаковой ванны выдерживают 0,41-0,9 температуры плавления получаемого металла, который осаждают в твердом состоянии на подложку, стенках кристалли затора или в шлаке в виде гранул, при этом восстановление ведут электролизом или в дуговом или плазменном режимах; при этом используют вакуумирование, а также введение восстановителя, выбранного из группы: углерод, кремний, алюминий, марганец, сера, хлорид аммония, тиосульфаты, а для создания зоны проводимости и разжижения шлаковой ванны дополнительно вводят фторцирконат кальция.

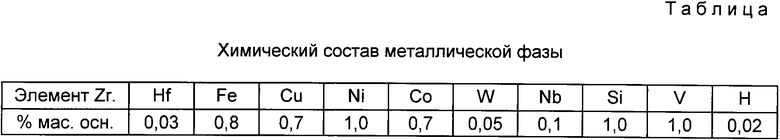

Пример 1. В предлагаемом способе получения циркония из бадделеитового концентрата графитовым или вольфрамовым электродом возбуждают дугу /плазму/ в металлическом водоохлаждаемом кристаллизаторе. На дне кристаллизатора наводят фторидную шлаковую ванну. Постепенно добавляют в расплав бадделеит порциями не более 20% от объема шлака. Повышают напряжение дуги до значений, обеспечивающих полное растворение добавки концентрата. Доводят шлаковую ванну до краев кристаллизатора добавлением порций бадделеита. При этом следят за тем, чтобы шлак оставался текучим. При необходимости перемешивают свежие порции добавки металлическим стержнем. Засыпают поверхность расплава тонким слоем извести. Процесс можно вести в электрошлаковом, дуговом и плазменном вариантах. В ходе процесса на стенках кристаллизатора и в затвердевающем шлаке осаждается твердый металлический цирконий. Химический состав указан в таблице. Температура шлака равна 1050..1200oC температура плавления циркония 1865oC.

Пример 2. В предлагаемом способе получения вольфрама из вольфраматов в металлическом кристаллизаторе плавят дугой смесь фторидов. Аналогично предыдущему примеру наводят шлаковую ванну, подмешивая вольфраматов тех же объемных пропорциях, что и бадделеит. В виду больших значений тока, в цепь дуги необходимо ввести дополнительное сопротивление. Обязательная также засыпка поверхности ванны известью. Результатом является осаждение вольфрама на стенках кристаллизатора и в толще шлака. Температура электролиза 1400^0^ температура плавления вольфрама более 3000oС. Пример 3.

В способе получения ниобия из ниобатов в кристаллизаторе расплавляют смесь хлоридов и фторидов. Последующие действия полностью аналогичны примерам с цирконием и вольфрамом.

Пример 4. В способе получения титана из ильменитового концентрата используют также фторидный шлак. Температуры процессов не превышают 1200oC, что на 800-300o ниже температур плавления ниобия и титана. Общий объем производства зависит от размеров установки. В среднем при размерах полости кристаллизатора 200 х 40 х 40 производительность составит 5 г в минуту. Выход металла из шлака составляет 10-15% от объема шлака. При проектировании массового производства следует учитывать адгезию металлической фазы и кристаллизатора. Процесс можно вести в непрерывном режиме. Его особенностью является сохранение текучести шлака под током при добавлении в расплав тугоплавких концентратов. Это определяет низкий уровень расхода шлакообразующих материалов. Средний расход энергии составит 0,1 Квт ч на 1 г производимого металла. Способ может быть предложен для нанесения покрытий на металлические изделия. Ценность примеров определяется исключением из металлургии титана, ниобия и циркония стадий восстановительного хлорирования и последующей металлотермии, что обещает исключительную экономическую эффективность.

Пример 5. В способе получения ниобия из ниобатов в кристаллизаторе расплавляют смесь хлоридов и фторидов. Последующие действия аналогичны примерам получения циркония и вольфрама. Для повышения выхода металла в данном процессе применяют небольшие количества различных элементов восстановителей, например, углерод, кремний, алюминий, а также веществ восстановителей, таких как хлорид аммония и тиосульфаты. Для разжижания ванны целесообразно применение фторцирконата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ ШЛАКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401875C2 |

| ЭЛЕКТРОДУГОВОЙ СПОСОБ ПОЛУЧЕНИЯ ОЛОВА ПЕРВОЙ КАТЕГОРИИ КАЧЕСТВА (СПЛАВ, БЛИЗКИЙ ПО СОСТАВУ К МАРКЕ 04) ИЗ КАССИТЕРИТОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2224037C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОГО ПОЛУЧЕНИЯ ЦИРКОНИЯ | 2016 |

|

RU2638868C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2191838C1 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| Порошковая проволока для наплавки | 2015 |

|

RU2637849C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ИЛИ НАПЛАВКИ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ ИЛИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424091C2 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

Изобретение относится к способу получения тугоплавких металлов из рудных концентратов, включающему наведение шлаковой ванны в кристаллизаторе, проведение восстановления в шлаковом расплаве пропусканием электрического тока. Сущность: температуру шлаковой ванны выдерживают в пределах 0,41 - 0,9 температуры плавления получаемого металла, который осаждают в твердом состоянии на подложку, стенках кристаллизатора или в шлаке в виде гранул, при этом восстановление металла проводят электролизом в дуговом режиме или плазменном режиме для увеличения степени восстановления металла применяют вакуумирование или в шлаковую ванну добавляют элементы восстановители: по отдельности углерод, кремний, алюминий, марганец, серу, или в ванну добавляют вещества восстановители: по отдельности хлорид аммония, тиосульфаты, а для создания зоны проводимости и разжижения шлаковой ванны дополнительно вводят криолит или фторцирконат кальция. 7 з. п. ф-лы. 1 табл.

| Гитман Е.Б | |||

| Электрохимия титана в расплавленных солях | |||

| - Киев, Наукова думка, 1965, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Применение плазменной технологии в цветной металлургии за рубедом: Обзорная информация ЦНИИ цветметэкономики и информации | |||

| - М., 1981, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-27—Публикация

1994-07-12—Подача