ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В общем, известно, что получение кондитерских изделий в новых формах, композициях и/или цветах может привести к повышенной реализуемости, в частности среди юных покупателей. Пластичные кондитерские изделия, например жевательная резинка, могут быть образованы в форме батончиков, подушечек и свернутой в рулон ленты для привлечения широкого множества различных покупателей. Однако производственные системы проявляют несколько недостатков при использовании для получения пластичных многофазных кондитерских изделий, например жевательной резинки, в форме свернутой в рулон ленты. Изменение реологических свойств различных компонентов, представленных в многофазном кондитерском изделии, вызывает трудности технологического процесса. Проблематично образовывать интегральную многофазную промежуточную форму с длительной прочностью для противодействия нагрузкам, прикладываемым современным технологическим оборудованием. Помимо всего прочего миграция пигмента красителей через совместно раздаваемые части многофазного продукта уменьшает привлекательность потребительского продукта.

Таким образом, существует потребность в кондитерской отсадочной машине, пригодной для получения пластичных многофазных кондитерских изделий с отчетливым формированием рисунка между фазами. Дополнительной задачей является получение соответствующего пластичного многофазного кондитерского изделия в форме свернутой в рулон ленты.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к многофазному кондитерскому изделию, а также к машине и способу его получения. Кондитерское изделие включает в себя по существу плоский кондитерский продукт, который имеет ширину и толщину. Кондитерский продукт состоит, по меньшей мере, из двух ветвей кондитерского материала. Каждая ветвь кондитерского материала проходит от края и до края ширины кондитерского изделия. Помимо всего прочего каждая ветвь проходит через толщину кондитерского продукта. Каждая ветвь также имеет визуально отличное свойство. В одном варианте осуществления каждая ветвь проходит от края и до края ширины кондитерского продукта и также проходит через всю толщину кондитерского продукта.

Число визуально различных ветвей может при необходимости может быть изменено. В одном варианте осуществления кондитерское изделие включает в себя от приблизительно 2 ветвей до приблизительно 10 ветвей, причем каждая ветвь имеет визуально отличное свойство. Визуально различные ветви образуют визуальный блок. Таким образом, кондитерское изделие с двумя визуально разными ветвями имеет визуальный блок из двух ветвей, тогда как кондитерское изделие с 10 визуально разными ветвями имеет визуальный блок из 10 ветвей. В одном варианте осуществления кондитерское изделие включает в себя повторяющуюся последовательность двух визуальных блоков до приблизительно 50 визуальных блоков.

Визуально отличное свойство ветвей может быть основано на цвете, текстуре поверхности каждой ветви или из комбинации. Текстура поверхности ветви может быть результатом композиции кондитерского материала ветви или отделки поверхности ветви. Визуально отличное свойство может быть основано на отличиях между одним и разными свойствами. В одном варианте осуществления отличие между ветвями основано на цвете ветви. В дополнительном варианте осуществления первая ветвь может иметь первый цвет, тогда как вторая ветвь может иметь или может не иметь подобного первого цвета, но может также иметь текстуру поверхности, которая визуально отлична от текстуры поверхности первой ветви. В еще одном дополнительном варианте осуществления каждая визуально отличная ветвь имеет соответствующее органолептическое свойство, отличное от органолептического свойства каждой другой ветви. Органолептическое свойство может включать в себя вкус, аромат, мягкость, разжевываемость и их комбинации.

Ветви находятся в сцеплении между собой для образования интегрального многофазного кондитерского изделия. В соответствии с этим ветви могут быть совместно экструдированными ветвями, сварными ветвями, сцепленными ветвями, компрессионно сцепленными ветвями и их комбинациями. В одном варианте осуществления ветви получают из кондитерского материала, например, жевательной резинки, надувающейся жевательной резинки, нуги, пластичного кондитерского материала, ириски, жевательной конфеты, карамели и любой их комбинации.

Ширина кондитерского изделия может быть ограничена передним краем и каждая ветвь может быть по существу параллельно переднему краю. В одном варианте осуществления толщина каждой ветви по существу ограничивает толщину кондитерского изделия. Следовательно, каждая ветвь является видимой сверху, снизу и с каждой стороны кондитерского изделия. Толщина кондитерского изделия может быть от приблизительно 0,03 дюйма (0,762 мм) до приблизительно 2,0 дюйма (50,8 мм). В одном варианте осуществления кондитерское изделие может иметь длину от приблизительно 1 фута (0,3 м) до приблизительно 15 футов (4,5 м), а длина каждой ветви может составлять от приблизительно 3 дюймов (76,2 мм) до приблизительно одного фута (0,3 м). Ширина каждой ветви может составлять от приблизительно 0,25 дюйма (6,4 мм) до приблизительно 12 дюймов (305 мм).

В дополнительном варианте осуществления кондитерское изделие образовано в форме свернутой в рулон ленты. Для удобного использования потребителем свернутая в рулон лента может быть размещена в раздаточном устройстве. В одном варианте осуществления кондитерское изделие является свернутой в рулон лентой, имеющей повторяющуюся последовательность двух ветвей, причем каждая ветвь имеет отличный цвет. В дополнительном варианте осуществления кондитерское изделие является свернутой в рулон лентой, имеющей повторяющуюся последовательность трех ветвей, причем каждая ветвь имеет отличный цвет. Каждая ветвь может также иметь отличный вкус. В еще одном дополнительном варианте осуществления свернутая в рулон лента, имеющая две или три ветви, является жевательной резинкой или надувающейся жевательной резинкой, имеющей длину от приблизительно 9 футов (2,7 м) до приблизительно 15 футов (4,5 м), причем каждая ветвь имеет длину приблизительно один фут (0,3 м).

В другом варианте осуществления обеспечено получение кондитерского изделия, имеющего по существу плоский кондитерский продукт, имеющий толщину. Кондитерский продукт включает в себя, по меньшей мере, две ветви кондитерского материала, проходящие через толщину кондитерского продукта. Каждая ветвь имеет визуально отличное свойство, а ветви обеспечивают волнистый рисунок в кондитерском продукте. Волнистый рисунок может быть любым эстетически привлекательным рисунком, например, спиральным рисунком, произвольным рисунком, извилистым рисунком или волнистым рисунком. Между ветвями сформированы точные четко очерчивающие линии.

В одном варианте осуществления кондитерское изделие имеет ширину, а каждая ветвь проходит от края и до края ширины изделия. Каждая ветвь может быть видимой сверху, снизу и, по меньшей мере, с одной стороны кондитерского изделия. Кондитерский материал может быть жевательной резинкой, надувающейся жевательной резинкой, нугой, пластичным кондитерским материалом, ириской, жевательной конфетой, карамелью и их комбинациями. В одном варианте осуществления кондитерское изделие может быть свернутой в рулон лентой жевательной резинки.

В дополнительном варианте осуществления обеспечивается машина для получения многофазного кондитерского изделия. Машина включает в себя коллектор, имеющий множество перепускных каналов, причем каждый канал адаптирован для приема соответствующего пластичного кондитерского материала. Делительный рабочий орган расположен смежно коллектору для деления каждого кондитерского материала на множество ветвей пластичного кондитерского материала. Делительный рабочий орган имеет множество делительных режущих кромок в связи с множеством каналов для разделения или иного отделения каждого пластического кондитерского материала во множество ветвей пластичного кондитерского материала. Каждый канал делительного рабочего органа находится в гидродинамическом сообщении с соответствующим перепускным каналом для приема соответствующей ветви. Выпускной рабочий орган, смежный делительному рабочему органу, имеет множество отверстий, расположенных в линейной ориентации. Каждое отверстие находится в гидродинамическом сообщении с соответствующим каналом для раздачи множества пластичных ветвей из выпускного рабочего органа. Множество пластичных ветвей совместно раздается из выпускного рабочего органа и образует пластический кондитерский пласт, содержащий по существу линейную компоновку пластических ветвей, находящихся в сцеплении между собой. В одном варианте осуществления выпускной рабочий орган может быть дефлекторным выпускным рабочим органом для формования пластичного пласта, имеющего соединяемую сторону и взаимно соединяемую сторону.

В одном варианте осуществления каждый пластичный материал имеет визуально отличное свойство, а пластичный пласт соответственно состоит из ветвей, имеющих визуально разные свойства. Визуально разные свойства ветвей являются результатом каждого пластичного кондитерского материала, имеющего визуально отличное свойство. В дополнительном варианте осуществления каналы делительного рабочего органа конфигурированы для совмещения или иного позиционирования ветвей, имеющих подобное визуальное свойство, чередующимся образом при раздаче из выпускного рабочего органа. Это в результате приводит к тому, что каждая ветвь в пласте сцепляется с ветвью или ветвями, имеющими отличное визуальное свойство.

Число визуально разных пластичных кондитерских материалов может быть в диапазоне от двух до приблизительно 10 или более разных кондитерских материалов. Очевидно, что коллектор, делительный рабочий орган и выпускной рабочий орган могут быть конфигурированы с соответствующим числом перепускных каналов, каналов или отверстий для вмещения каждого кондитерского материала. Каждый пластичный кондитерский материал может делиться на два до приблизительно пяти пластичных кондитерских ветвей. Пластичный пласт, как правило, имеет от двух до приблизительно 10 ветвей или более визуально отличного кондитерского материала.

Машина может включать в себя транспортер для приема пластичного пласта и устройство для резки для отрезания части пласта. В одном варианте осуществления машина включает в себя передаточное устройство для перемещения первой части пласта в контактное взаимодействие с предварительно образованной второй частью пласта. Передаточное устройство перемещает первую сторону первой части пласта в контактное взаимодействие со второй стороной второй части пласта для образования области контактного взаимодействия. В дополнительном варианте осуществления машина включает в себя прессовое устройство для прессования первой стороны на вторую сторону в области контактного взаимодействия. Первая сторона сцепляется со второй стороной и образует интегральную часть пласта, включающую в себя первую часть пласта и вторую часть пласта. Сцепление между сторонами является достаточно прочным для сохранения интегральной части пласта целой в течение последующих технологических этапов, например листования, сушки и подрезания (рифления).

Настоящее изобретение дополнительно обеспечивает машину для получения кондитерского продукта из первой части кондитерского пласта, имеющей первую сторону, и второй части кондитерского пласта, имеющего вторую сторону. Машина включает в себя передаточное устройство для перемещения первой стороны в контактное взаимодействие со второй стороной для образования области контактного взаимодействия, и прессовое устройство, прикладывающее прессовое усилие к области контактного взаимодействия. Прессовое устройство прикладывает направленное вниз усилие или давление, которое побуждает первую сторону первой части пласта сцепляться со второй стороной второй части пласта, образуя в соответствии с этим интегральную часть пласта, содержащую первую и вторую части пласта. В одном варианте осуществления интегральный пласт остается целым в качестве унитарного субстрата в течение последующих технологических процедур.

Настоящее изобретение обеспечивает дополнительную машину для получения кондитерского продукта. Машина включает в себя кондитерское раздаточное устройство, имеющее дефлекторный выпускной рабочий орган для формования первого кондитерского соединяемого пласта и второго кондитерского соединяемого пласта. Каждый кондитерский соединяемый пласт имеет соединяемую сторону и взаимно соединяемую сторону. Передаточное устройство перемещает первый кондитерский соединяемый пласт так, чтобы соединяемая сторона первого кондитерского соединяемого пласта приходила в контактное взаимодействие с взаимно соединяемой стороной второго кондитерского соединяемого пласта. Машина может включать в себя прессовое устройство для прессования соединяемой стороны на взаимно соединяемую сторону. Соединяемая сторона и взаимно соединяемая сторона предпочтительно образуют ступенчатое соединение, которое содействует улучшенному сцеплению между пластами, гарантируя, что интегральная часть пласта остается целой в течение последующих технологических процедур.

Настоящее изобретение обеспечивает дополнительную машину для получения многофазного кондитерского изделия. Машина включает в себя коллектор, который имеет множество перепускных каналов. Каждый перепускной канал адаптирован для приема соответствующего пластичного кондитерского материала. Каждый перепускной канал имеет также выпускное отверстие на выпускной поверхности коллектора. Раздаточный рабочий орган, имеющий отверстие, размещен смежно коллектору и находится в подвижном контактном взаимодействии с выпускной поверхностью. Подвижный раздаточный рабочий орган размещает отверстие в гидродинамическое сообщение с выпускным отверстием каждого перепускного канала для последующей раздачи количества каждого пластичного кондитерского материала из коллектора для образования непрерывного кондитерского изделия с последовательными сегментами каждого кондитерского материала. Выпускные отверстия перепускных каналов являются смежными друг другу на выпускной поверхности коллектора, а в одном варианте осуществления выпускные отверстия перепускных каналов находятся в вертикальной конфигурации на выпускной поверхности коллектора. В одном варианте осуществления каждый пластичный кондитерский материал имеет отличное визуальное свойство, что в результате приводит к получению непрерывного кондитерского изделия, имеющего повторяющуюся последовательность визуально разных свойств.

Приводной механизм может быть размещен в оперативной связи с раздаточным рабочим органом для перемещения или другого скольжения раздаточного рабочего органа вдоль выпускной поверхности коллектора. Раздаточный рабочий орган конфигурирован для блокирования выпускного отверстия любого перепускного канала, которое находится в гидродинамическом сообщении с отверстием. Следовательно, машина раздает количество одного пластичного кондитерского материала в любой данный момент.

В одном варианте осуществления раздаточный рабочий орган имеет множество портов. Каждый порт связан с выпускным отверстием соответствующего перепускного канала и соответствующим кондитерским материалом. Каждый порт конфигурирован для вхождения в гидродинамическое сообщение с его выпускным отверстием соответствующего перепускного канала, когда выпускное отверстие блокируется раздаточным рабочим органом. Другими словами, когда выпускное отверстие не находится в гидродинамическом сообщении с отверстием раздаточного рабочего органа, выпускное отверстие размещается в гидродинамическое сообщение с его соответствующим портом. В одном варианте осуществления порт размещает выпускное отверстие перепускного канала в гидродинамическое сообщение с соответствующим источником пластичного кондитерского материала. Порты предпочтительно обеспечивают возможность повторного использования нерозданного кондитерского материала. Помимо всего прочего порты поддерживают каждый пластичный кондитерский материал в текучем состоянии, которое поддерживает текучую консистенцию кондитерского материала и уменьшает или по существу исключает время задержки течения, когда раздаточный рабочий орган размещается в гидродинамическое сообщение с выпускным отверстием.

В одном варианте осуществления машина включает в себя транспортер для приема непрерывного кондитерского изделия. Контроллер может быть размещен в оперативной связи с транспортером и раздаточным рабочим органом. Контроллер может быть в таком случае использован для координации движения отверстия раздаточного рабочего органа между выпускными отверстиями и движением транспортера. В одном варианте осуществления контроллер координирует или иначе управляет движением транспортера, когда отверстие находится в гидродинамическом сообщении с выпускным отверстием. В альтернативном варианте контроллер может предписывать транспортеру остановку движения, когда отверстие находится в гидродинамическом сообщении с выпускным отверстием. Координация между раздаточным рабочим органом и транспортером предпочтительно гарантирует формование непрерывного многофазного кондитерского изделия, по существу не имеющего несогласованностей вдоль тела изделия.

Настоящее изобретение также включает в себя способ получения кондитерского изделия. Способ предусматривает обеспечение получения первого пластичного пласта кондитерского материала и второго пластичного пласта кондитерского материала. Каждый пласт имеет соответствующие противоположные стороны. Способ предусматривает контактное взаимодействие стороны первого пласта со стороной второго пласта и прессование их для получения по существу плоского кондитерского продукта. Контактное взаимодействие может влечь за собой перекрытие стороны первого пласта стороной второго пласта. Это образует часть перекрытия. Часть перекрытия может быть выровнена для образования по существу плоского кондитерского продукта. В одном варианте осуществления прессование содействует сцеплению первой стороны со второй стороной для образования интегрального пластичного пласта, который включает в себя первый и второй пластичные пласты. Прессование может также предусматривать дополнительные этапы листования или процедуры выравнивания кондитерского продукта до требуемой конкретной толщины. Сцепления между первой и второй сторонами достаточно для поддержания интегрального пласта как унитарной детали в течение дополнительных технологических процедур.

В одном варианте осуществления первый пластичный пласт включает в себя ветвь кондитерского материала, проходящую вдоль каждой из противоположных сторон пластичного пласта. Каждая ветвь имеет визуально отличное свойство. Второй пластичный пласт может также включать в себя ветвь кондитерского материала, проходящую вдоль каждой противоположной стороны, в соответствии с чем каждая ветвь второго пластичного пласта имеет визуально отличное свойство. Способ может предусматривать контактное взаимодействие ветви первого пластичного пласта с ветвью второго пластичного пласта. В дополнительном варианте осуществления ветвь в каждом первом и втором пластах имеет или иначе совместно использует подобное визуальное свойство. Способ может предусматривать контактное взаимодействие первого и второго пластов вдоль ветви с этим общим визуальным свойством.

В дополнительном варианте осуществления первый пласт имеет соединяемую сторону, а второй пласт имеет взаимно соединяемую сторону, а способ предусматривает контактное взаимодействие или иное сцепление соединяемой стороны с взаимно соединяемой стороной для образования ступенчатого соединения между первым и вторым пластами. Затем соединение может быть выровнено для образования по существу плоского кондитерского изделия.

В другом варианте осуществления способ может предусматривать формование кондитерского продукта в виде свернутой в рулон ленты. Это может быть осуществлено путем свертывания по существу плоского кондитерского продукта вокруг внешнего края кондитерского продукта (то есть, например, переднего края кондитерского продукта) и последующего резания кондитерского продукта перпендикулярно краям до требуемой ширины для образования свернутой в рулон ленты кондитерского продукта. Свернутая в рулон кондитерская лента может быть размещена в раздаточном устройстве. В таком случае потребитель может раздавать кондитерскую ленту из раздаточного устройства путем захвата края ленты и вытягивания требуемой длинны ленты из раздаточного устройства. Потребитель может затем оторвать отрезок ленты от свернутой в рулон ленты, чтобы насладиться кондитерским продуктом.

В дополнительном варианте осуществления способ получения кондитерского изделия предусматривает получение первого пластичного пласта кондитерского материала и второго пластичного пласта кондитерского материала, причем каждый пласт имеет противоположные стороны, как было описано выше. Первый пластичный пласт размещают в первом местоположении, а второй пластичный пласт размещают во втором местоположении. Способ предусматривает движение первого пластичного пласта из первого местоположения во второе местоположение и контактное взаимодействие стороны первого пласта со стороной второго пласта. Входящие в контактное взаимодействие стороны могут быть спрессованы вместе для получения по существу плоского кондитерского продукта. Прессования может оказаться достаточным для сцепления первого пласта со вторым пластом для образования интегрального пласта. В одном варианте осуществления движение может предусматривать подъем первого пластичного пласта передаточным устройством из первого местоположения, транспортировку передаточным устройство первого пластичного пласта из первого местоположения непосредственно ко второму местоположению. Первый пласт может быть затем опущен передаточным устройством на второе местоположение, вводя в соответствии с этим сторону первого пласта в контактное взаимодействие со стороной второго пласта.

Настоящее изобретение обеспечивает дополнительный способ получения кондитерского изделия. Способ предусматривает обеспечение коллектора, содержащего множество перепускных каналов. Каждый перепускной канал адаптирован для приема соответствующего пластичного материала. Каждый перепускной канал имеет выпускное отверстие на выпускной поверхности коллектора. Раздаточный рабочий орган, имеющий отверстие, находится в оперативной связи с выпускной поверхностью коллектора и входит в подвижное контактное взаимодействие с выпускной поверхностью коллектора. Способ предусматривает последовательную раздачу количества каждого кондитерского материала путем последовательного размещения отверстия в гидродинамическое сообщение с каждым выпускным отверстием и формование непрерывного кондитерского изделия, имеющего количество каждого кондитерского материала в последовательном порядке. Образованное непрерывное кондитерское изделие, следовательно, имеет повторяющуюся последовательность каждого кондитерского материала. В одном варианте осуществления каждый пластичный кондитерский материал имеет визуально отличное свойство. Раздаточный рабочий орган конфигурирован для блокирования каких-либо выпускных отверстий, не находящихся в гидродинамическом сообщении с отверстием. В дополнительном варианте осуществления способ предусматривает быстрое скольжение раздаточного рабочего органа вдоль выпускной поверхности коллектора для последовательного размещения отверстия в гидродинамическое сообщение с каждым выпускным отверстием.

В одном варианте осуществления раздаточный рабочий орган включает в себя множество портов, причем каждый порт связан с соответствующим выпускным отверстием и соответствует соответствующему выпускному отверстию. Способ предусматривает размещение соответствующего порта в гидродинамическое сообщение соответствующим блокированным выпускным отверстием. Каждый порт находится в гидродинамическом сообщении с соответствующим источником пластичного кондитерского материала. Таким образом, размещение порта в гидродинамическое сообщение с его соответствующим выпускным отверстием размещает это выпускное отверстие с источником кондитерского материала.

В одном варианте осуществления транспортер принимает непрерывное кондитерское изделие и перемещает его по направлению наружу от коллектора. Движение транспортера может быть скоординировано с последовательной раздачей кондитерских материалов. Например, движение транспортера может быть остановлено, когда отверстие не находится в гидродинамическом сообщении с выпускным отверстием.

В дополнительном варианте осуществления коллектор содержит первый и второй перепускные каналы с соответствующими первым и вторым выпускными отверстиями, принимающими соответствующие первый и второй пластичные кондитерские материалы. Первое выпускное отверстие расположено в первом положении на выпускной поверхности коллектора, а второе выпускное отверстие расположено во втором положении на выпускной поверхности коллектора. Способ предусматривает движение отверстия между первым и вторым положениями для последовательной раздачи количеств первого и второго кондитерских материалов. Движение может быть результатом быстрого скольжения раздаточного рабочего органа вдоль выпускной поверхности коллектора. Продолжительность времени движения отверстия между первым и вторым положениями может быть от приблизительно 0,03 секунд до приблизительно 0,5 секунд. Каждый первый и второй кондитерский материал может иметь визуально отличное свойство, так что непрерывное кондитерское изделие имеет повторяющуюся последовательность количеств первого и второго кондитерских материалов.

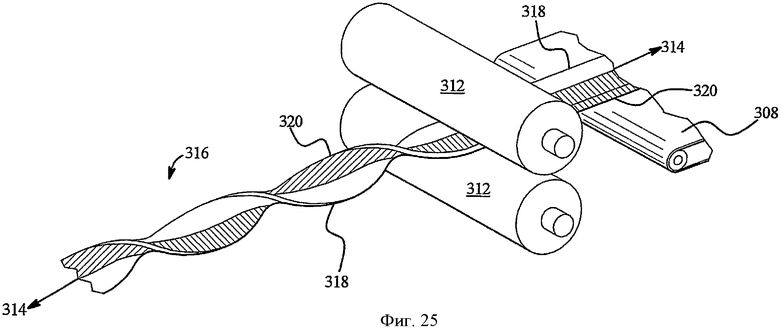

Настоящее изобретение обеспечивает другой способ получения многофазного кондитерского изделия. Способ предусматривает получение кондитерского продукта, имеющего, по меньшей мере, две ветви кондитерского материала. Каждая ветвь имеет визуально отличное свойство. Способ предусматривает скручивание кондитерского продукта вокруг его продольной оси для образования скрученного кондитерского продукта. Скрученный продукт затем прессуют для формования по существу плоского кондитерского изделия, имеющего волнистый рисунок. В одном варианте осуществления способ может предусматривать совместную экструзию, по меньшей мере, двух ветвей. Волнистый рисунок может быть любым привлекательным рисунком, например, спиральным рисунком, произвольным рисунком, извилистым рисунком или волнистым рисунком.

Дополнительные элементы и преимущества настоящего изобретения описаны в следующем подробном описании настоящего изобретения и станут очевидными из этого описания, сделанного со ссылкой на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

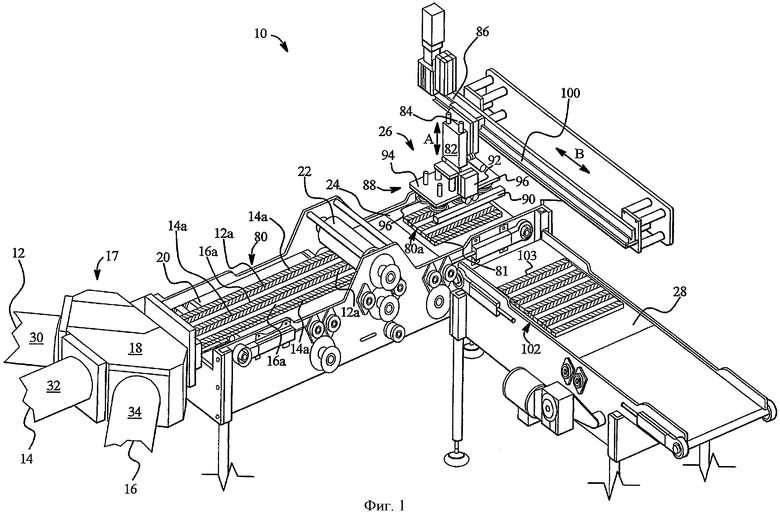

Фиг.1 - изометрическое изображение кондитерской отсадочной машины, соответствующей настоящему изобретению.

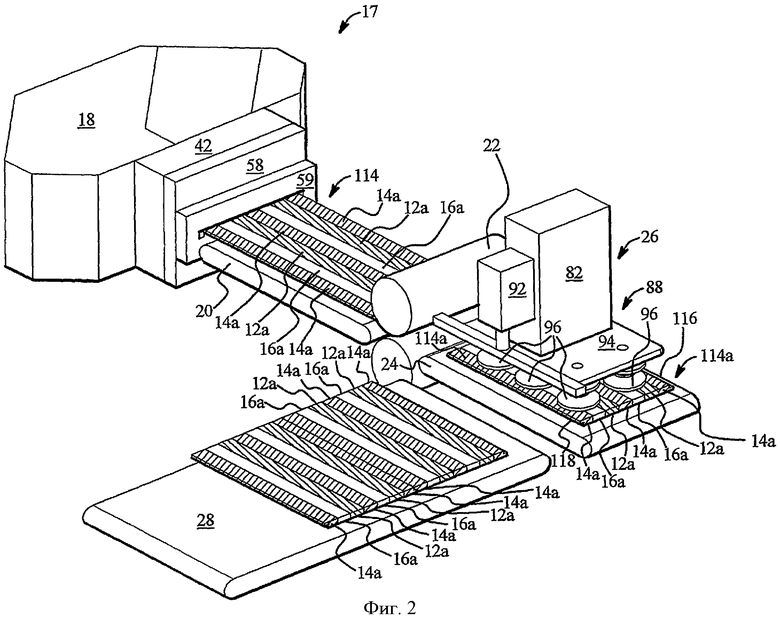

Фиг.2 - изометрическое изображение коллекторного узла и передаточного устройства, иллюстрируемых на фиг.1.

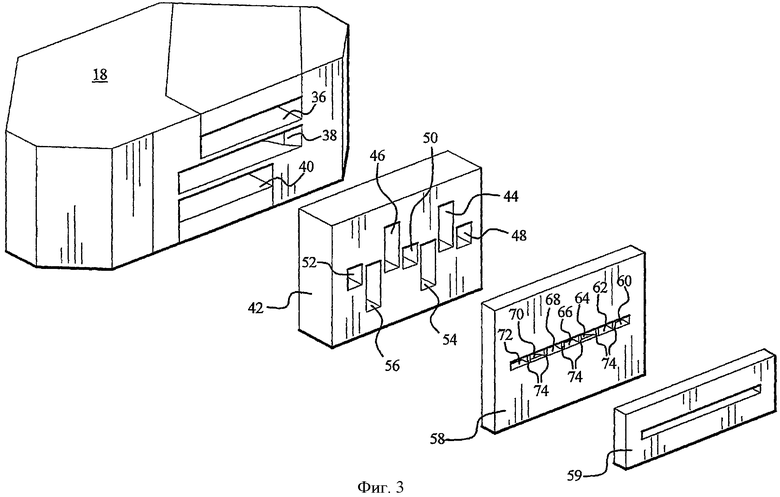

Фиг.3 - изометрическое изображение с пространственным разделением деталей коллекторного узла, иллюстрируемого на фиг.2.

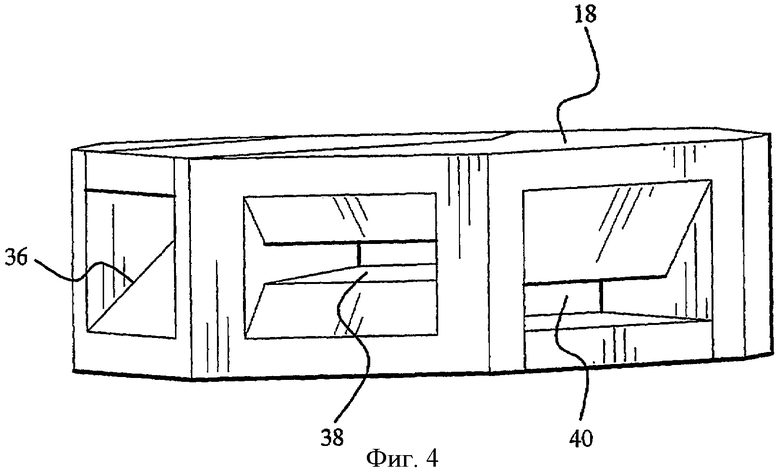

Фиг.4 - изометрическое изображение впускной стороны коллектора, иллюстрируемого на фиг.3.

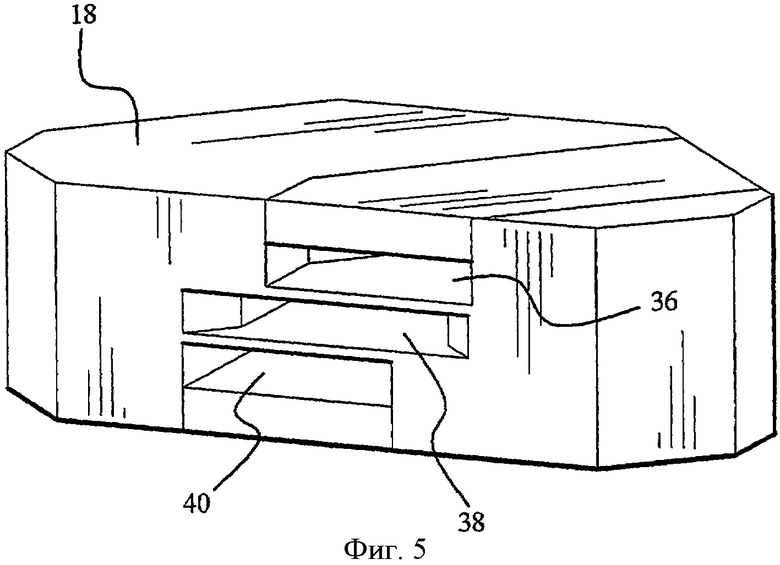

Фиг.5 - изометрическое изображение выпускной стороны коллектора, иллюстрируемого на фиг.4.

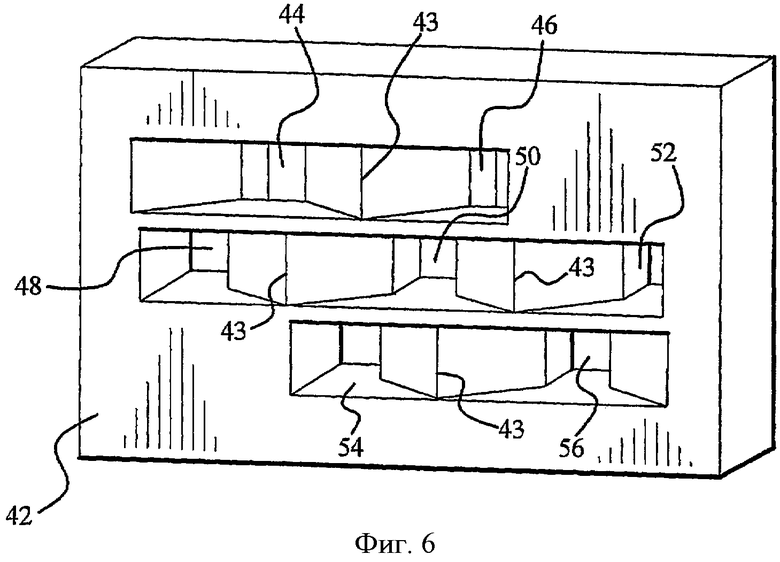

Фиг.6 - изометрическое изображение впускной стороны делительного рабочего органа, иллюстрируемого на фиг.3.

Фиг.7 - изометрическое изображение выпускной стороны делительного рабочего органа, иллюстрируемого на фиг.6.

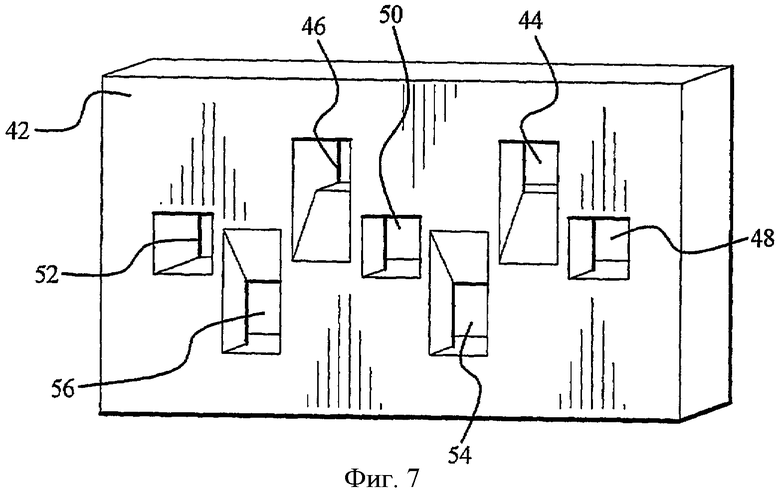

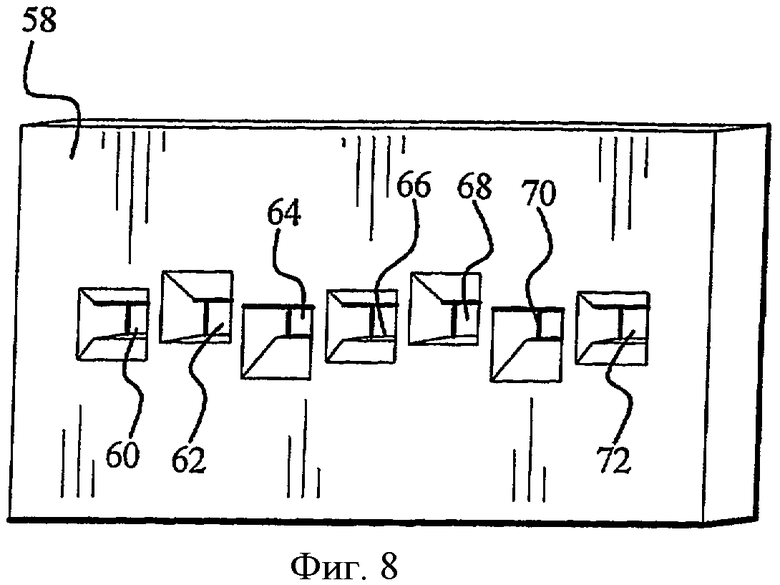

Фиг.8 - изометрическое изображение впускной стороны выпускного рабочего органа, иллюстрируемого на фиг.3.

Фиг.9 - изометрическое изображение выпускной стороны выпускного рабочего органа, иллюстрируемого на фиг.8.

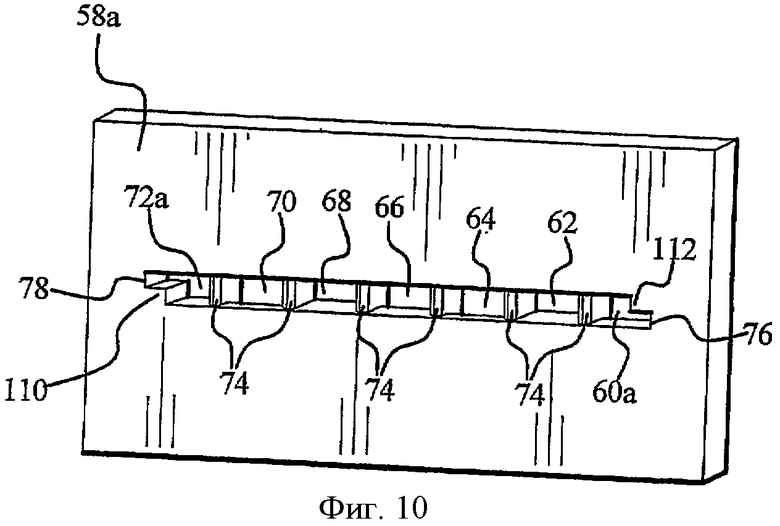

Фиг.10 - изометрическое изображение дефлекторного выпускного рабочего органа в соответствии с дополнительным вариантом осуществления.

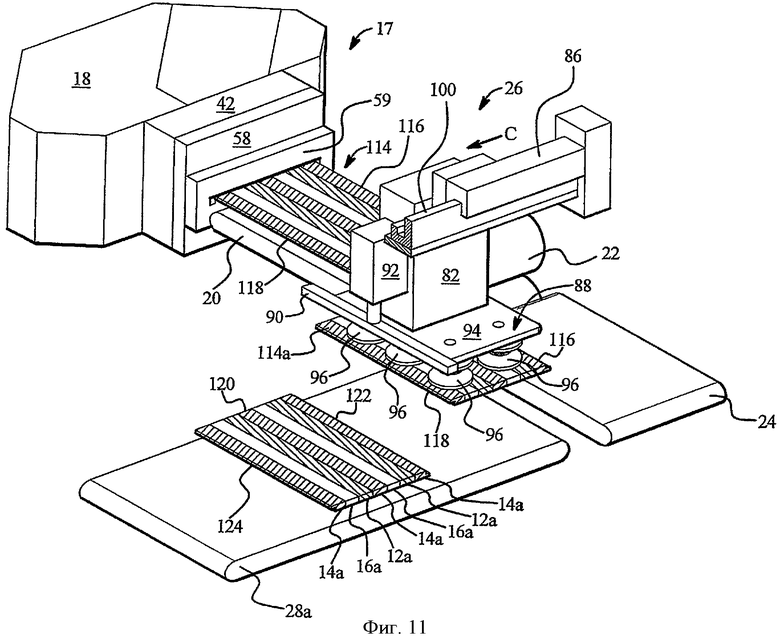

Фиг.11 - изометрическое изображение коллекторного узла и передаточного устройства в соответствии с вариантом осуществления настоящего изобретения.

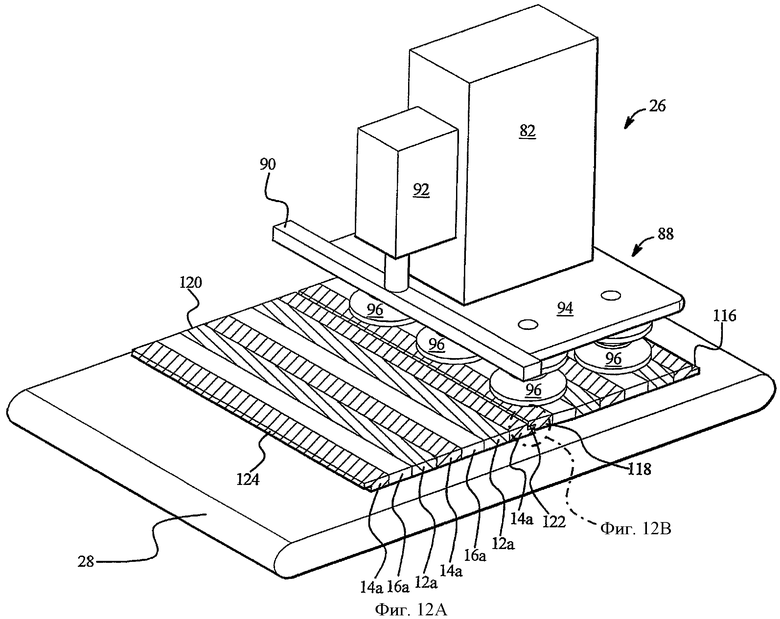

Фиг.12А - изометрическое изображение формования соединяемой части пласта в соответствии с вариантом осуществления настоящего изобретения.

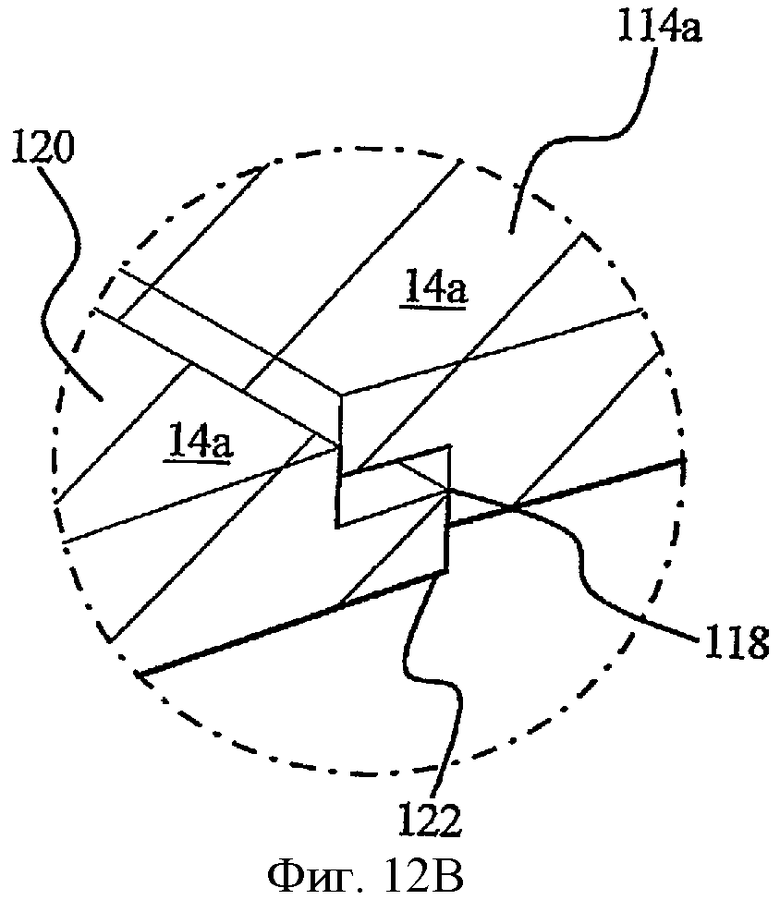

Фиг.12В - увеличенное частичное изображение соединяемой части пласта, показанной на фиг.12А.

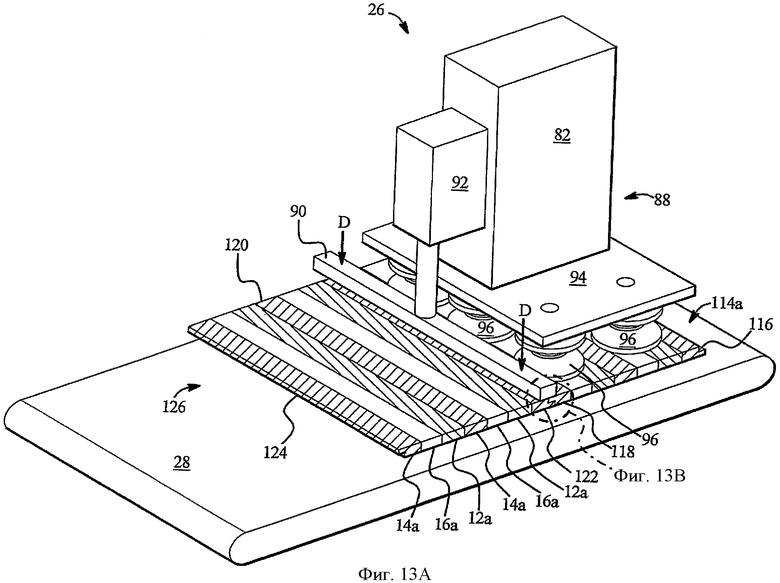

Фиг.13А - изометрическое изображение завершенной соединяемой части пласта, показанной на фиг.12А.

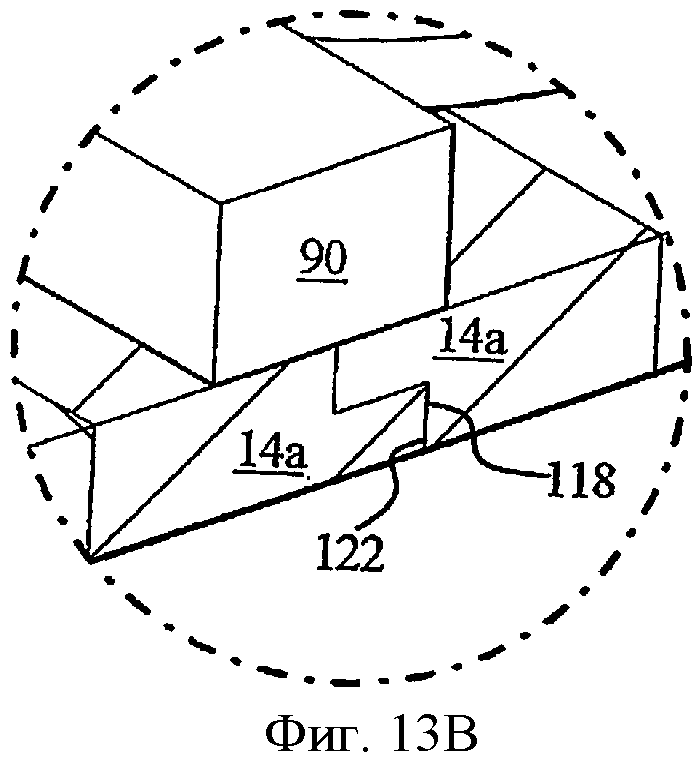

Фиг.13В - увеличенное частичное изображение завершенной соединяемой части пласта, показанной на фиг.13А.

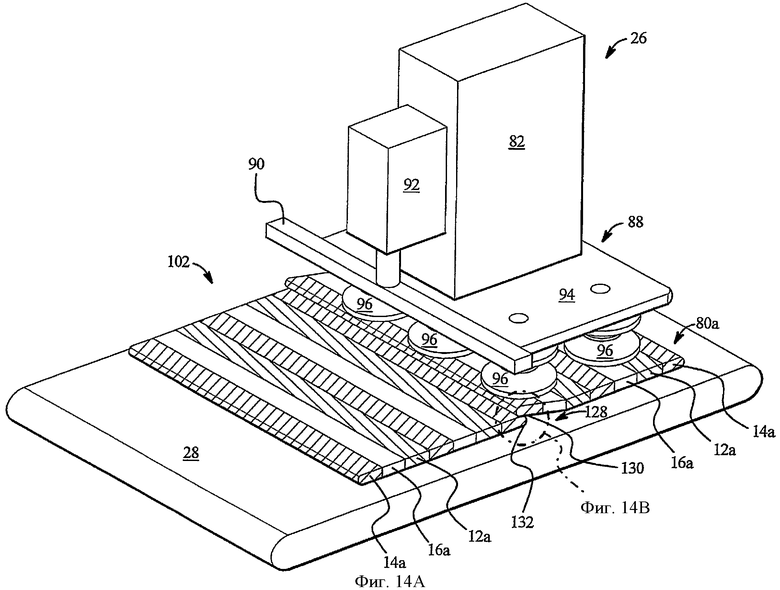

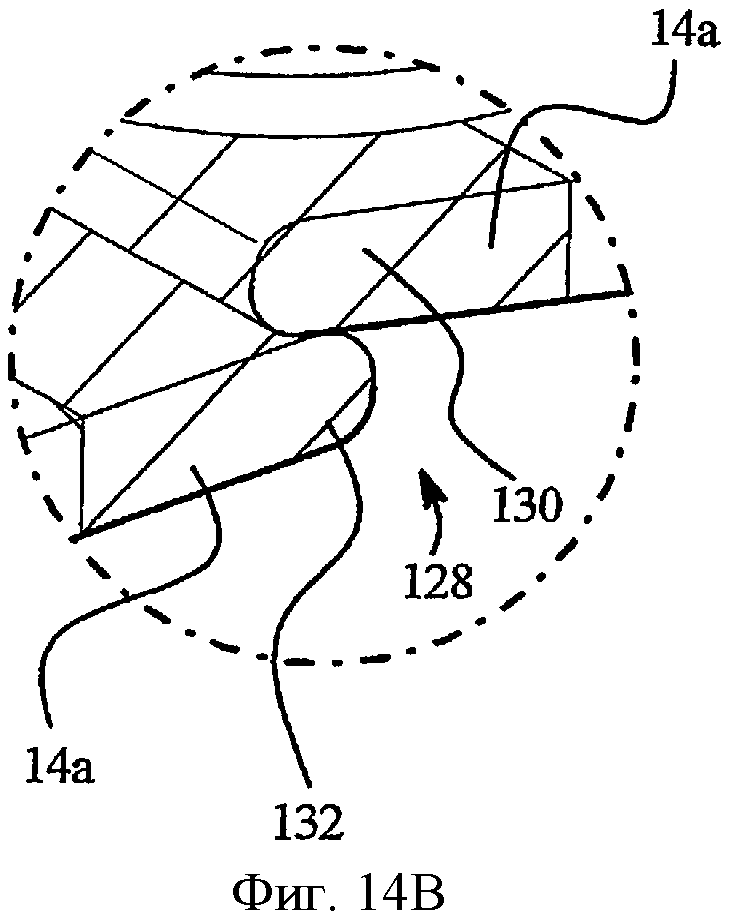

Фиг.14А - изометрическое изображение формования области контактного взаимодействия пласта в соответствии с дополнительным вариантом осуществления настоящего изобретения.

Фиг.14В - увеличенное частичное изображение области контактного взаимодействия пласта, показанной на фиг.14А.

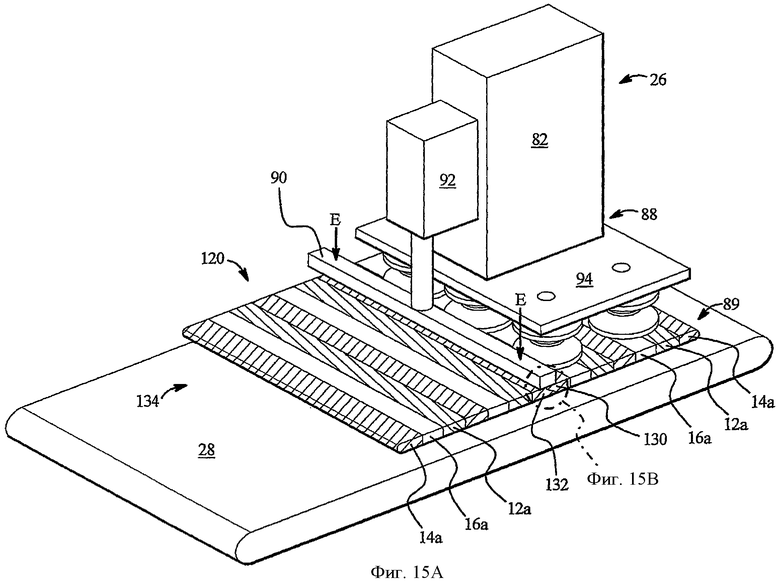

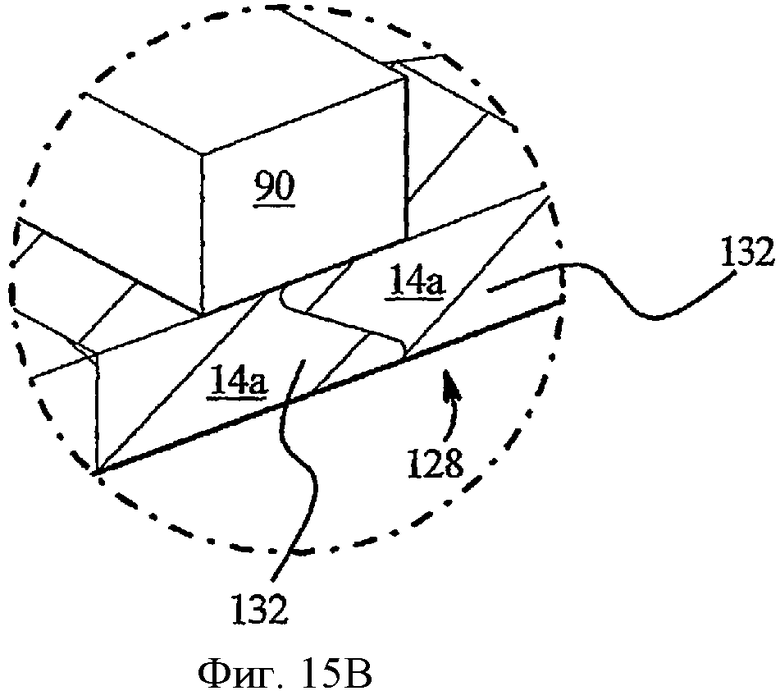

Фиг.15А - изометрическое изображение завершенной области контактного взаимодействия пласта, показанной на фиг.14А.

Фиг.15В - увеличенное частичное изображение области контактного взаимодействия пласта, показанной на фиг.15А.

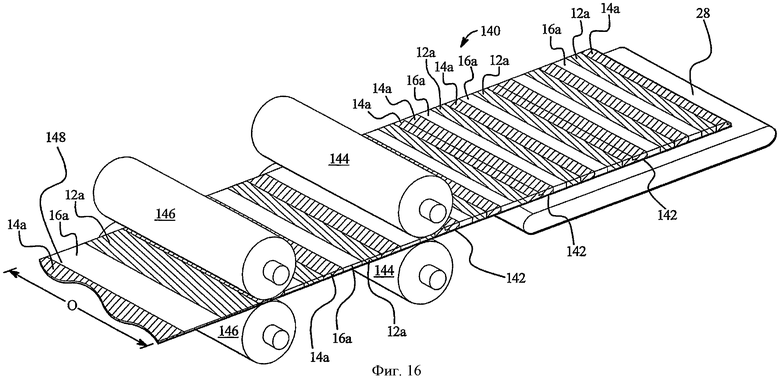

Фиг.16 - изометрическое изображение технологического процесса листования в соответствии с вариантом осуществления настоящего изобретения.

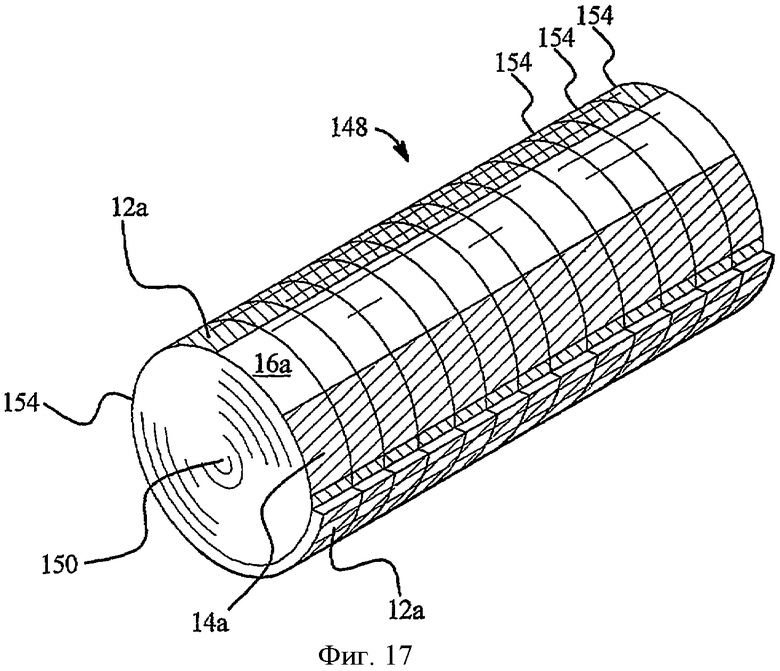

Фиг.17 - изометрическое изображение свернутого в рулон листа кондитерского продукта в соответствии с вариантом осуществления настоящего изобретения.

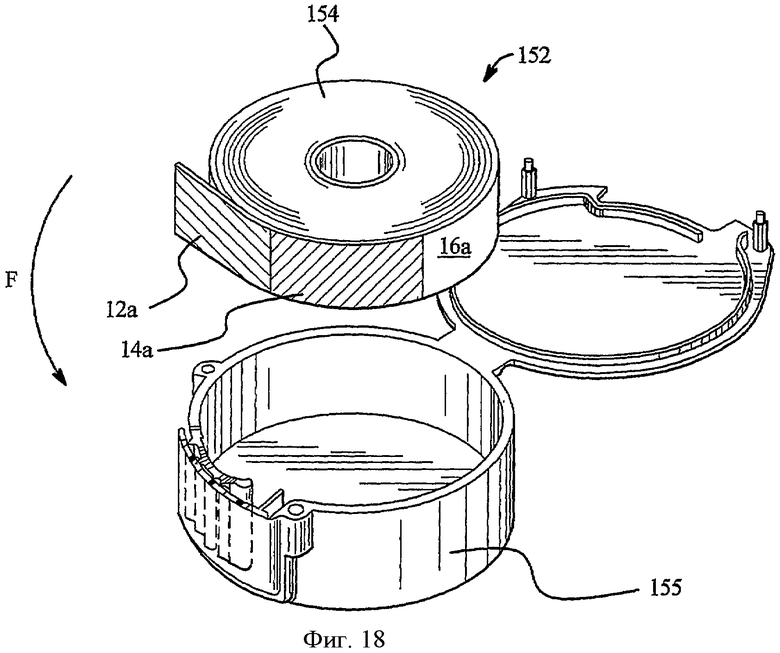

Фиг.18 - изометрическое изображение с пространственным разделением деталей свернутой в рулон ленты кондитерского материала и раздаточного устройства в соответствии с вариантом осуществления настоящего изобретения.

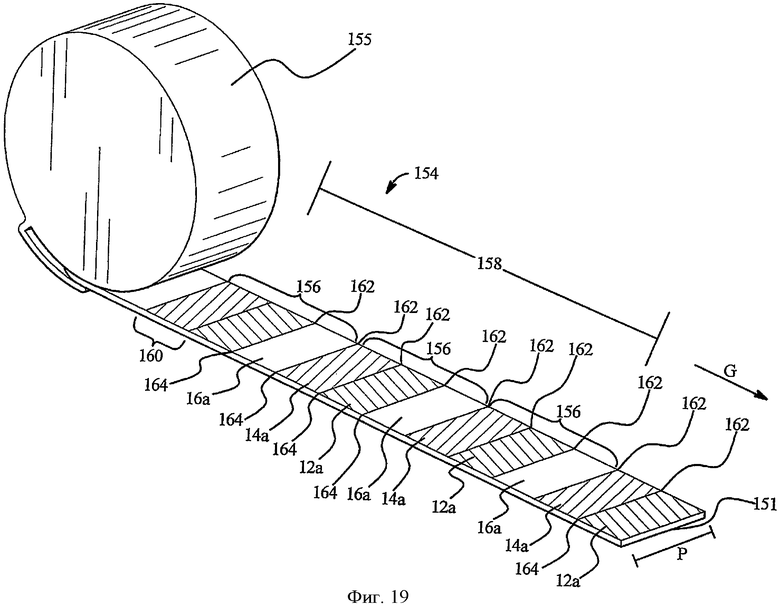

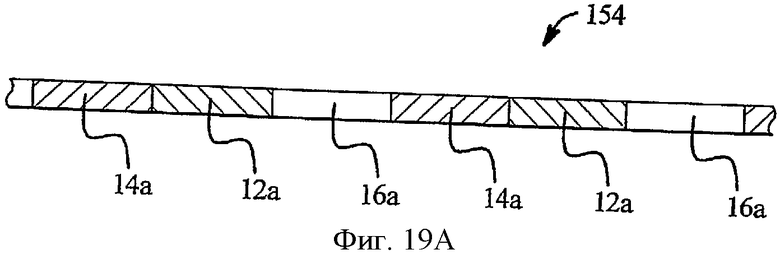

Фиг.19 - изометрическое изображение свернутой в рулон ленты кондитерского продукта, раздаваемого из раздаточного устройства в соответствии с вариантом осуществления настоящего изобретения.

Фиг.19А - увеличенное частичное вертикальное изображение слева кондитерского продукта, показанного на фиг.19.

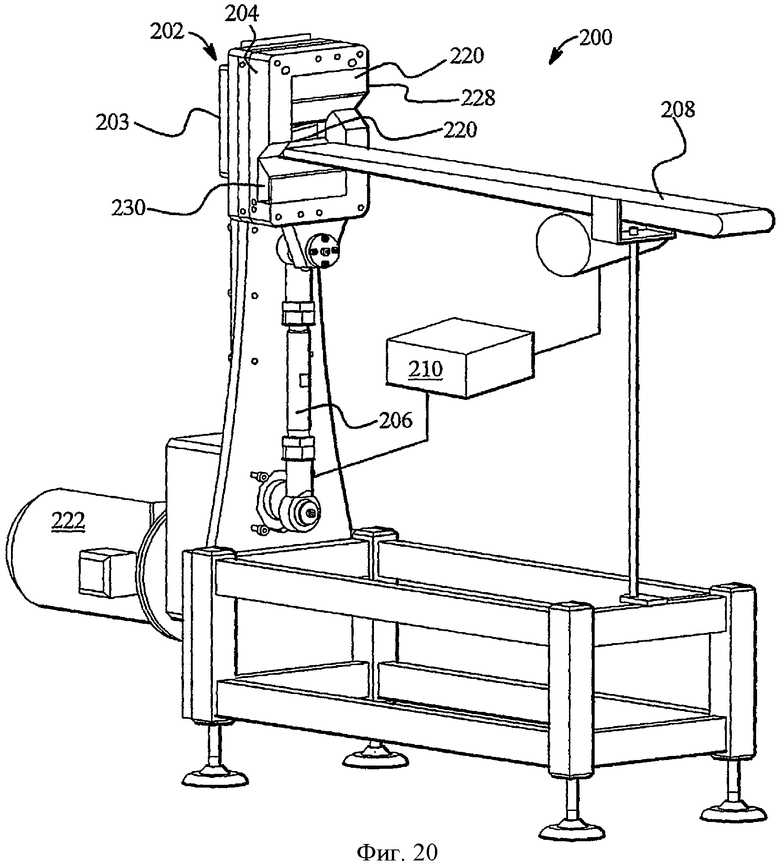

Фиг.20 - изометрическое изображение кондитерской отсадочной машины в соответствии с дополнительным вариантом осуществления настоящего изобретения.

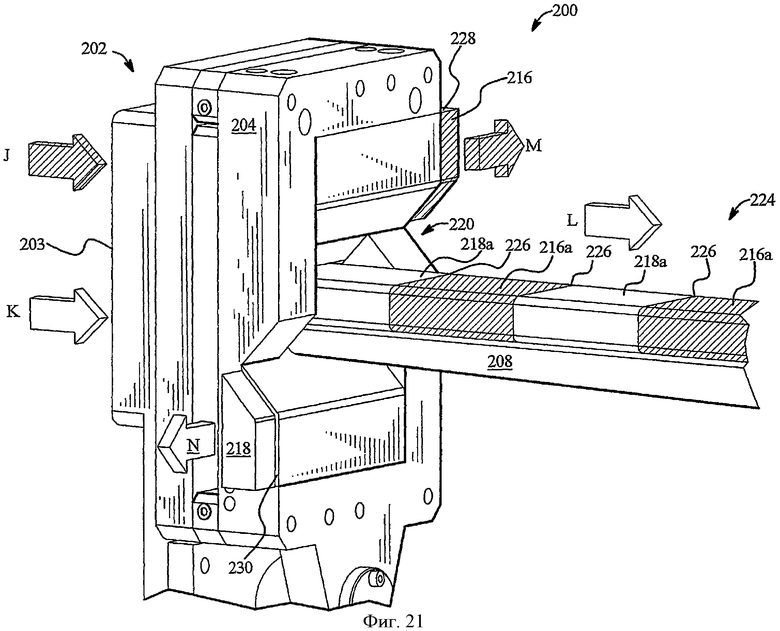

Фиг.21 - увеличенное частичное изображение кондитерской отсадочной машины, иллюстрируемой на фиг.20.

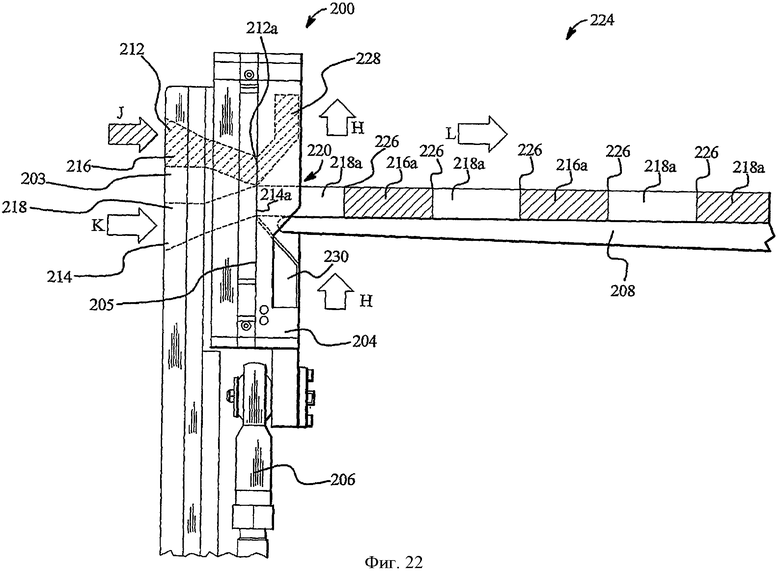

Фиг.22 - вертикальной изображение слева кондитерской отсадочной машины, иллюстрируемой на фиг.20 в первом раздаточном положении.

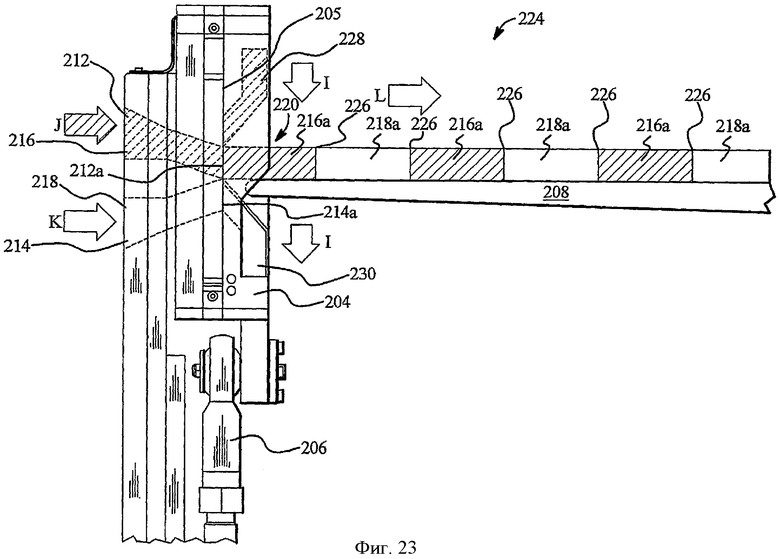

Фиг.23 - вертикальной изображение слева кондитерской отсадочной машины, иллюстрируемой на фиг.20 во втором раздаточном положении.

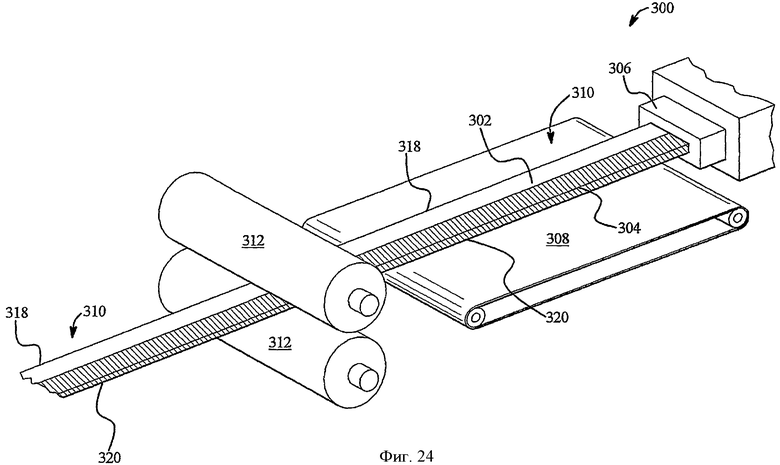

Фиг.24 - изометрическое изображение кондитерской отсадочной машины в соответствии с дополнительным вариантом осуществления настоящего изобретения.

Фиг.25 - частичное изометрическое изображение кондитерской отсадочной машины, иллюстрируемой на фиг.24.

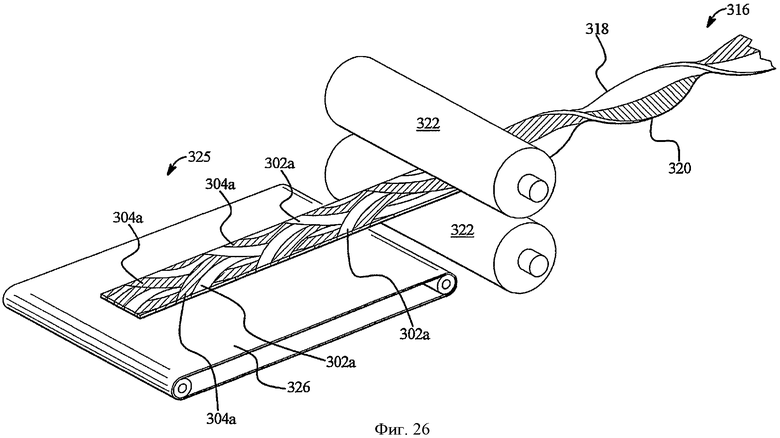

Фиг.26 - частичное изометрическое изображение кондитерской отсадочной машины, иллюстрируемой на фиг.24.

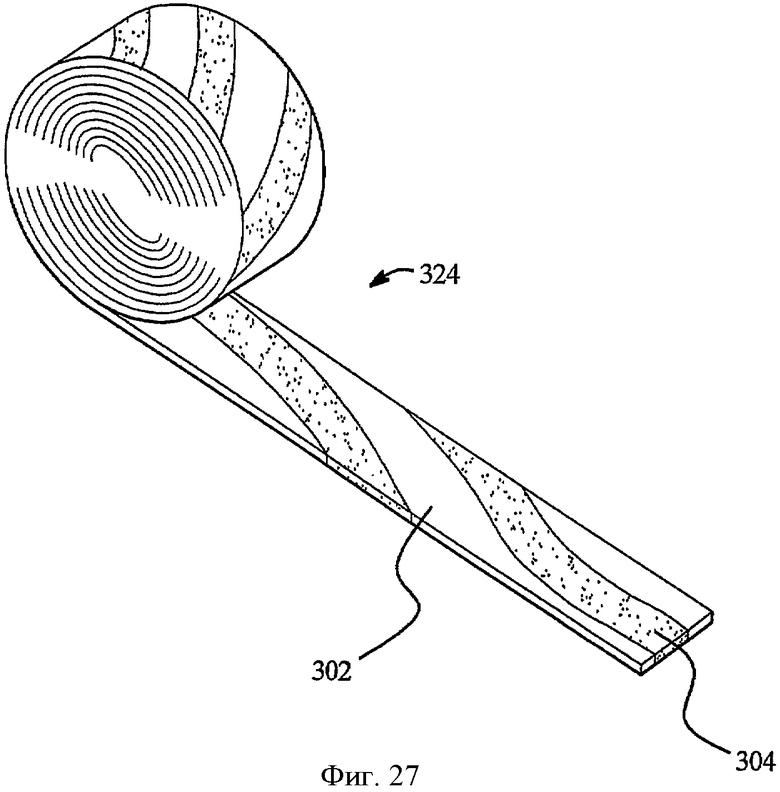

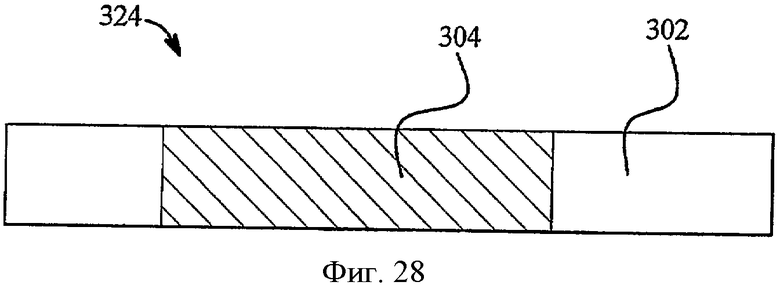

Фиг.27 - кондитерский продукт в соответствии с дополнительным вариантом осуществления настоящего изобретения.

Фиг.28 - вертикальный вид спереди кондитерского продукта, иллюстрируемого на фиг.27.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В общем, на приведенных сопроводительных чертежах, на которых аналогичными ссылочными номерами указаны аналогичные конструкции и элементы, и, в частности, на фиг.1 и фиг.2 иллюстрируется кондитерская отсадочная машина 10 для получения многокомпонентного кондитерского изделия. Машина 10 включает в себя источники 12, 14, 16 пластичного кондитерского материала, коллекторный узел 17, транспортеры 20 и 24, устройство 22 для резки, расположенное между ними, передаточное устройство 26 и транспортер 28. Хотя на фиг.1 иллюстрируется три источника кондитерских материалов, машина 10 может содержать от одного источника кондитерского материал до нескольких источников, например, 2, 3, 4, 5 или 10 или более источников кондитерского материала. В варианте осуществления каждый источник кондитерского материала может включать в себя нагревательный элемент (не показан) для поддержания кондитерского материала в текучем состоянии. Кондитерские материалы могут быть одинаковыми или разными. В соответствии с этим источники 12, 14, 16 кондитерского материала могут быть адаптированы для поддержания каждого кондитерского материала при одной или разных температурах. Неограничивающие примеры источников кондитерского материала включают в себя экструдеры и бункеры, как обычно известно из предшествующего уровня техники.

Источники 12, 14 и 16 могут включать в себя любой кондитерский материал, который течет, является текучим, может переводиться в текучее состояние или иначе обеспечивает пластичный кондитерский материал. Неограничивающие примеры текучего или пластичного кондитерского материала включают в себя сиропы, жидкости, гели, пасты, коллоиды или твердые частицы для получения твердых конфет, мягких конфет, леденцовых карамелей, помадок, ирисок, желейный конфет, жевательных резинок, надувающихся жевательных резинок, шоколадных конфет, желатинов, карамели, тянучек и нуги. Кондитерский материал может включать в себя сахар или может не содержать сахара. Кондитерский материал может дополнительно включать в себя фармацевтический продукт или лекарственное средство.

Трубопроводы 30, 32 и 34 приводят источники 12, 14, 16 в гидродинамическое сообщение с коллекторным узлом 17. На изометрическом изображении, приведенном на фиг.3, с пространственным разделением деталей, иллюстрируются компоненты коллекторного узла 17, а именно коллектор 18, делительный рабочий орган 42, выпускной рабочий орган 58 и гнездо 59. Как показано на фиг.3-5, коллектор 18 имеет перепускные каналы 36, 38 и 40, причем каждый перепускной канал адаптирован для приема соответствующего потока кондитерского материала. Например, кондитерский материал из источника 12 (ниже указываемый как пластичный кондитерский материал 12а) может течь в перепускном канале 36, кондитерский материал из источника 14 (ниже указываемый как пластичный кондитерский материал 14а) может течь в перепускном канале 38, а кондитерский материал из источника 16 (ниже указываемый как пластичный кондитерский материал 16а) может течь в перепускном канале 40. Очевидно, что число перепускных каналов, обеспечиваемых в коллекторе 18, может при желании изменяться, как необходимо для обеспечения переменного числа источников пластичного кондитерского материала.

Каждый перепускной канал имеет широкий впускной конец для приема пластичного кондитерского материала, причем перепускной канал сужается, когда перепускной канал проходит к выпускному концу, как показано на фиг.4 и фиг.5. Перепускные каналы 36, 38 и 40 образованы так, чтобы выпускные отверстия перепускных каналов находились в тесной близости друг от друга, как показано на фиг.5.

Смежно выпускному концу коллектора 18 размещен делительный рабочий орган 42, имеющий каналы 44, 46, 48, 50, 52, 54 и 56, как показано на фиг.3, 6 и 7. Как показано на фиг.6, впускная сторона делительного рабочего органа 42 имеет делительные режущие кромки 43, которые делят поток пластичных кондитерских материалов 12а, 14а и 16а на ветви кондитерского материала. Каналы позиционированы для работы в связи с делительными режущими кромками. Каналы находятся в гидродинамическом сообщении с коллекторными перепускными каналами, причем каждый канал принимает соответствующую ветвь, которая делится делительными режущими кромками. В частности, каналы 44 и 46 находятся в гидродинамическом сообщении с перепускным каналом 36, разделяя в соответствии с этим кондитерский материал 12а на две пластичные ветви; каналы 48, 50 и 52 находятся в гидродинамическом сообщении с перепускным каналом 38 и делят или иначе расщепляют пластичный кондитерский материал 14а на три пластичные ветви; а каналы 54 и 56 находятся в гидродинамическом сообщении с перепускным каналом 40 и разделяют пластичный кондитерский материал 16а на две отдельный пластичные ветви. Квалифицированному специалисту в этой области техники будет очевидно, что каждый пластичный кондитерский материал, выпускаемый из перепускных каналов коллектора, может быть разделен на любой требуемое число отдельный пластичных ветвей. В одном варианте осуществления каждый пластичный кондитерский материал, выходящий из коллекторных перепускных каналов, может быть разделен на две-пять или более отдельных ветвей. Деление на отдельные ветви необязательно должно быть равномерным. На самом деле, хотя один или более кондитерских материалов могут быть разделены на две или более отдельных ветвей, один или более других кондитерских материалов могут не делиться вовсе. В одном варианте осуществления два пластичных кондитерских материала делятся на две ветви, тогда как третий кондитерский материал, выходящий из коллектора, делится на три отдельные ветви, как показано на фиг.6 и фиг.7. Таким образом, по существу не ограничен ряд способов, которыми делятся/не делятся множество потоков кондитерских материалов, входящих в делительный рабочий орган.

Как можно видеть на фиг.6 и фиг.7, диаметр или ширина каждого канала больше на впускной стороне (фиг.6) делительного рабочего органа 42, чем на выпускной стороне (фиг.7). Больший диаметр канала на впускной стороне предпочтительно гарантирует герметичное (плотное) гидродинамическое сообщение между коллектором 18 и делительным рабочим органом 42. Делительный рабочий орган 42 конфигурирован так, чтобы выпускные отверстия каждого канала были ориентированы в линейной или по существу линейной конфигурации, гарантирующей правильное совмещение каналов и герметичное гидродинамическое сообщение с выпускным рабочим органом 58.

Как показано на фиг.3, выпускной рабочий орган 58 расположен смежно делительному рабочему органу 42. Впускная сторона выпускного рабочего органа 58 расположена смежно выпускной стороне делительного рабочего органа 42. Как показано на фиг.3, 8 и 9, выпускной рабочий орган 58 имеет множество отверстий 60, 62, 64, 66, 68, 70 и 72, которые находятся в гидродинамическом сообщении с соответствующим каналом делительного рабочего органа 42. В соответствии с этим каждое отверстие адаптировано для приема отдельной пластичной ветви из делительного рабочего органа и раздачи ветвей в порядке заданной конфигурации. В одном варианте осуществления гидродинамическое сообщение существует между следующими парами канал-отверстие: канал 52 и отверстие 72, канал 56 и отверстие 70, канал 46 и отверстие 68, канал 50 и отверстие 60, канал 54 и отверстие 64, канал 44 и отверстие 62 и канал 48 и отверстие 60. Ширина или диаметр отверстий шире на впускной стороне выпускного рабочего органа 58 (фиг.8), чем на выпускной стороне выпускного рабочего органа 58 (фиг.9) для согласования с выпускным диаметром каналов делительного рабочего органа. Отверстия расположены в выпускном рабочем органе 58 по существу в линейной конфигурации с разделителями 74, отделяющими каждое отверстие.

В варианте осуществления дефлекторный выпускной рабочий орган 58а включает в себя концевые отверстия, а именно 60а и 72а, имеющие соединяемые кромки, как показано на фиг.10. В частности, отверстие 60 может быть образовано с соединяемой кромкой 76, а отверстие 72 может быть конфигурировано с взаимно соединяемой кромкой 78. Соединяемая кромка 76 и взаимно соединяемая кромка 78 могут быть использованы для предпочтительного формования пластичного кондитерского изделия с соединяемыми сторонами, как будет подробно описано ниже.

Кондитерские материалы 12а, 14а и 16а могут быть пропущены через коллектор, делительный рабочий орган и выпускной рабочий орган посредством приводной или гидравлической системы, как обычно известно из предшествующего уровня техники, с помощью шнекового экструдера, гидравлической, пневматической или создающих повышенное давление приводных систем в качестве неограничивающих примеров. Приводная система толкает пластичные кондитерские материалы 12а, 14а и 16а через коллектор 18, через делительный рабочий орган 42, который разделяет каждый кондитерский материал на соответствующие серии ветвей или множество отдельных ветвей, причем ветви расположены по существу в линейной ориентации благодаря каналам и отверстиям. Отдельные ветви затем одновременно совместно раздаются через выпускной рабочий орган 58. Как показано на фиг.1, это обеспечивает получение пласта 80, составленного из отдельных ветвей пластичных кондитерских материалов 12а, 14а и 16а по существу в линейной компоновке с ветвями, находящимися в сцеплении друг с другом. Ветви могут быть ветвями, полученными в результате совместной экструзии, сварными ветвями, сцепленными между собой ветвями или компрессионно сцепленными между собой ветвями.

В одном варианте осуществления каждый пластичный кондитерский материал 12а, 14а и 16а имеет визуально разные свойства. Другими словами, каждый пластичный кондитерский материал визуально отличается или имеет отличное визуальное свойство по отношению к каждому другому кондитерскому материалу. Неограничивающие примеры свойств, характеристик или качеств, которые могут быть использованы для извлечения, показания и указания визуального или иначе наблюдаемого отличия в каждой ветви пластичного кондитерского материала, включают в себя оттенок, цвет, текстуру, шероховатость поверхности, отделку поверхности, тиснение поверхности, композицию кондитерского материала и их комбинации. Таким образом, кондитерские материалы, которые могут быть отформованы или технологически обработаны для получения одного, некоторого или всех этих свойств или характеристик, находятся в пределах объема этого описания. Например, кондитерский материал 12а может иметь гладкую или блестящую текстуру поверхности, кондитерский материал 14а может иметь шероховатую поверхность, а кондитерский материал 16а может иметь чрезмерно шероховатую поверхность, полученную с помощью технологии формирования псевдоожиженного слоя, или поверхность с выбоинами, полученными другим способом. В альтернативном варианте визуальное отличие или различие между каждым кондитерским материалом необязательно может быть основано на изменениях одного свойства. Следовательно, кондитерский материал 12а может быть голубого цвета, тогда как кондитерский материал 14а может иметь текстуру шероховатой поверхности (и может быть или может не быть голубого цвета), а кондитерский материал 16а может быть прозрачным или полупрозрачным и иметь блестящую или глянцевую отделку поверхности (и может быть или может не быть голубого цвета). В одном варианте осуществления ингредиенты кондитерских материалов могут давать визуально различные свойства. Например, один кондитерский материал может включать в себя небольшие частицы, диспергированные в нем для получения ветвей кондитерского материала, имеющих текстуру зернистой или гранулированной поверхности. Другой кондитерский материал может быть кондитерским материалом типа нуги с шероховатой поверхностью и/или текстурой. Еще один другой кондитерский материал может быть гибкой конфетой с гладкой поверхностью или иметь блестящий, или глянцевый, или прозрачный внешний вид.

В дополнительном варианте осуществления поверхности одной, некоторых или всех отверстий могут быть конфигурированы так, чтобы обеспечивать различные выступы, зубцы, углубления и/или выемки для придания различимой поверхностной текстуры отдельным ветвям во время раздачи из выпускного отверстия. Это может давать ветви, имеющие бороздки или другие текстуры поверхности. В одном варианте осуществления каждый кондитерский материал имеет отличный цвет. Например, кондитерский материал 12а может быть красным, кондитерский материал 14а может быть зеленым, а кондитерский материал 16а может быть желтым. Таким образом, отдельные ветви имеют подобный цвет соответствующего кондитерского материала, из которого получена каждая серия ветвей. Как показано на фиг.1, раздаваемое множество ветвей образует пласт 80 множества цветов.

В одном варианте осуществления каналы делительного рабочего органа конфигурированы размещать ветви подобного кондитерского материала чередующимся образом. Это дает пластичный пласт, в которой ветви одного цвета (или идентичных или общих визуальных свойств) не входят в контактное взаимодействие друг с другом. В дополнительном варианте осуществления каналы делительного рабочего органа конфигурированы компоновать или иначе позиционировать цветные ветви в заданной компоновке или порядке, например, в повторяющейся последовательности. Это позволяет получить раздаваемый пластичный пласт, имеющий множество отдельных ветвей, расположенных в заданном порядке, которые обеспечивают повторяющуюся последовательность визуальных свойств. Эта повторяющаяся последовательность может быть увидена на фиг.1, 2 и 11-16, в соответствии с которой пластичный пласт включает в себя отдельные ветви 14а кондитерского материала 14, ветви 16а кондитерского материала 16 и ветви 12а кондитерского материала 12. Делительный рабочий орган и выпускной рабочий орган конфигурированы для раздачи ветвей в следующей последовательности или компоновке: 14а, 16а, 12а, 14а, 16а, 12а, 14а и так далее. В варианте осуществления ветви 14а могут быть зелеными, ветви 16а могут быть желтыми, а ветви 12а могут быть красными. Это дает пластичный пласт, имеющий визуально повторяющуюся последовательность зеленый - желтый - красный - зеленый - желтый - красный. Очевидно, что порядок цветов, число цветов и конкретные виды цветов могут быть при необходимости изменены.

В одном варианте осуществления каждая визуально отличная ветвь может дополнительно вызывать отличное органолептическое свойство. Каждый кондитерский материал 12, 14 и 16 может при необходимости иметь отличные вкус, аромат, мягкость, разжевывание и их комбинации. Например, кондитерский материал 12 может иметь текстуру шероховатой поверхности и сладкий вкус, кондитерский материал 14 может быть полупрозрачным или прозрачным и иметь кислый вкус, а кондитерский материал 16 может иметь текстуру гранулированной поверхности и вкус ореха. В варианте осуществления пласт 80 может иметь ветви 16а, которые могут быть желтого цвета и могут дополнительно включать в себя первый вкус, например вкус лимона, ветви 14а могут быть зеленого цвета и могут иметь второй вкус, например вкус лайма, а ветви 12а, которые могут быть красного цвета и могут иметь третий вкус, например вкус вишни. Квалифицированным специалистам в этой области техники будет очевидно, что изменения между различными отличными визуальными свойствами и различными органолептическими свойствами могут быть фактически бесконечными.

Как следует из фиг.1, машина 10 включает в себя транспортер 20, который движет пласт 80 к устройству 22 для резки. Устройство 22 для резки отрезает от пласта 80 часть 80а пласта, которая движется на транспортере 24. Затем передаточное устройство 26 перемещает часть 80а пласта с транспортера 24 на транспортер 28. Передаточное устройство 26 включает в себя основание 82, которое поддерживает вертикальный подъемный рабочий орган 84, приводной рабочий орган 86, контактный рабочий орган 88, прессовое устройство 90 и соответствующий исполнительный механизм 92. Вертикальный подъемный рабочий орган 84 обеспечивает движение вверх и вниз для передаточного устройства 26, как показано на фиг.1, посредством двунаправленной стрелки А для перемещения контактного рабочего органа 88 по направлению к верхней поверхности и по направлению от верхней поверхности части 80а пласта. Вертикальный подъемный рабочий орган 84 может быть любым механическим, электрическим, гидравлическим, пневматическим устройством или механизмом, который обеспечивает вертикальное движение вверх и вниз или отличное вертикальное движение, как обычно известно из предшествующего уровня техники.

Контактный рабочий орган 88 включает в себя платформу 94, которая поддерживает множество присосок 96, причем каждая присоска функционально связана с барической системой (не показана). Присоски 96 могут быть получены из гибкого, упругого материала, который при контактном взаимодействии с частью 80а пласта не оказывает на него отрицательного или разрушительного влияния. Неограничивающие примеры пригодных материалов для присосок 96 включают в себя синтетические и натуральные каучуки, эластомеры и термопластичные эластомеры. В одном варианте осуществления присоски 96 получены из материала на основе силикона. Было установлено, что материалы на основе силикона снижают проблемы прилипания между кромками присоски и частью пласта.

В одном варианте осуществления барическая система может быть вакуумной системой или подобной системой, которая обеспечивает отрицательное давление для каждой внутренней области присоски. При контактном взаимодействии между кромками присоски и частью 80а пласта, отрицательное давление во внутренней области присоски обеспечивает всасывающее усилие для втягивания частей верхней поверхности части 80а пласта в прочное контактное взаимодействие с присосками 96. Это дает возможность подъема контактному рабочему органу 88 части 80а пласта с поверхности транспортера 24, когда вертикальный подъемный рабочий орган 84 движет передаточное устройство 26 вверх. На фиг.2 показаны присоски 96 в контактном взаимодействии с верхней поверхностью части пласта непосредственно перед подъемом части пласта с поверхности транспортера 24. Очевидно, что передаточное устройство 26 может быть оборудовано датчиками для определения того, имеет ли место контактное взаимодействие между присосками и частью пласта и/или для детектирования всасывающего усилия во внутренней области каждой присоски.

Машина 10 дополнительно включает в себя горизонтальную направляющую 100, функционально связанную с приводным рабочим органом 86. Приводной рабочий орган 86 включает в себя приводной механизм, находящийся во взаимодействии с горизонтальной направляющей 100, который движет передаточное устройство 26 в направлении взад-вперед или иным способом в горизонтальном направлении, как показано на фиг.1 посредством двунаправленной стрелки В. Приводной механизм может быть любым электрическим, механическим, гидравлическим или пневматическим устройством, которое может входить в зацепление с горизонтальной направляющей 100 для движения передаточного устройства 26 вдоль направляющей, как обычно известно из предшествующего уровня техники.

Как только передаточное устройство 26 подняло часть пласта с поверхности транспортера 24, приводной рабочий орган 86 движет передаточное устройство 26 вдоль горизонтальной направляющей 100 для размещения части пласта над транспортером 28. На фиг.11 показано передаточное устройство 26, удерживающее часть пласта в поднятом или возвышенном положении при движении части пласта из первого местоположения над транспортером 28, как указано посредством стрелки С направления. Затем срабатывает вертикальный подъемный рабочий орган 84 для движения контактного рабочего органа 88 вниз, опуская часть пласта на второе местоположение, а именно на поверхность транспортера 28, как показано на фиг.12А, 12А, 14А и 15А. Барическая система может быть затем отключена для прекращения приложения отрицательного усилия/давления к присоскам 96. Движение вверх контактного рабочего органа 88 с помощью вертикального подъемного рабочего органа 84 в связи с массой части пласта прекращает контактное взаимодействие между присосками 96 и верхней поверхностью части пласта. В одном варианте осуществления барическая система может обеспечивать положительное давление во внутренних областях присосок для содействия или иного ускорения прекращения контактного взаимодействия между присосками 96 и частью 80а пласта.

В одном варианте осуществления вторая часть пласта находится на транспортере 28, когда передаточное устройство 26 передает первую часть пласта транспортеру 28, как показано на фиг.1-2 и 11-15В. Вторая часть пласта может быть образована из одного, двух, трех, пяти, 10 или более отдельных частей пласта, как было указано ранее. На фиг.1 показана вторая часть 102 пласта, полученная из двух отдельных пластов. Передаточное устройство 26 движет пласт 80а с поверхности транспортера 24 и над транспортером 28 так, чтобы сторона 81 пласта 80а входила в контактное взаимодействие со стороной 103 второй части 102 пласта, когда вертикальный подъемный рабочий орган 84 опускает пласт 80а на транспортер 28. Очевидно, что машина 10 может включать в себя датчики для содействия правильному размещению передаточного устройства 26 вдоль горизонтальной направляющей 100 для гарантии контактного взаимодействия между пластом 80 и пластом 102.

Входящие в контактное взаимодействие стороны 81 и 103 пластов 80а и 102, соответственно, образуют область контактного взаимодействия между двумя пластами. В одном варианте осуществления исполнительный механизм 92 обеспечивает движение вверх и вниз прессового устройства 90 и движет прессовое устройство 90 в контактное взаимодействие с областью 104 контактного взаимодействия. Будучи в контакте с областью 104 контактного взаимодействия, прессовое устройство 90 может быть перемещено в дополнительном направлении вниз для гарантии способного к сцеплению контакта или адгезии между стороной 81 части 80а первого пласта и стороной 103 части 102 второго пласта. Прессовое устройство 90 имеет по существу плоскую нижнюю поверхность, которая обеспечивает направленное вниз усилие, которое обеспечивает компрессионное сцепление стороны 81 со стороной 103. Применение прессового устройства гарантирует адекватное сцепление части 80а пласта с частью 102 пласта между собой, образующих в соответствии с этим один интегральный пласт. В одном варианте осуществления усилия, прикладываемого прессовым устройством 90 к области 104 контактного взаимодействия, достаточно для образования унитарного пласта, который остается интегральным пластом в течение оставшихся стадий технологической обработки. Как только произошло сцепление между двумя частями пласта, исполнительный механизм 92 перемещает прессовое устройство вверх и из области 104 контактного взаимодействия. В одном варианте осуществления прессовое устройство 90 получено из материала, который имеет небольшую адгезию или не имеет адгезии к пластам при контактном взаимодействии с ними. Неограничивающим примером пригодного материала для прессового устройства 90 является материал типа TEFLON® или подобный материал.

Барическая система может быть или может не быть активирована в течение технологического процесса сцепления пласта. В соответствии с этим присоски 96 могут быть или могут не быть в контактном взаимодействии с переданной частью пласта во время технологического процесса сцепления. В соответствии с этим очевидно, что движение прессового устройства может иметь место одновременно с освобождением, может быть координировано с освобождением или может иметь место независимо от освобождения переданной части пласта от передаточного устройства 26. Интегральный пласт в соответствии с этим продолжает движение вдоль транспортера 28 для дополнительных технологических стадий листования, свертывания в рулон, сушки, подрезания и упаковки, как обычно известно из предшествующего уровня техники.

В одном варианте осуществления дефлекторы 110 и 112, расположенные во внешних отверстиях 72а и 60а дефлекторного выпускного рабочего органа 58а, образуют соответствующие кромки 78 и 76 отверстия 72а и 60а, как показано на фиг.10. Отверстия 72а и 60а затем распределяют внешние ветви, имеющие соединения как результат соответствующих кромок 78 и 76 для образования пласта 114, имеющего соединяемые стороны 116 и 118, как показано на фиг.2 и 11-13В. В одном варианте осуществления дефлекторы 110 и 112 позиционированы в совершающем возвратно-поступательное движение устройстве в соответствующих отверстиях. Как показано на фиг.2, устройство 22 для резки может быть использовано для отрезания от соединяемого пласта 114 части 114а соединяемого пласта, как было описано ранее.

В одном варианте осуществления передаточное устройство 26 передает часть 114а соединяемого пласта с транспортера 24 в контактное взаимодействие с частью 120 соединяемого пласта, расположенной на транспортере 28, как показано на фиг.2 и 11-13В. Часть 120 соединяемого пласта имеет соединяемые стороны 122 и 124. Машина 10 может включать в себя датчики вблизи транспортера 28, имеющие оперативную связь с передаточным устройством 26 для содействия в совмещении соединяемой стороны 118 пласта 114а и соединяемой стороны 122 части 120 пласта, когда стороны пластов 114а и 120 приходят в контактное взаимодействие друг с другом. Вертикальный подъемный рабочий орган 84 опускает контактный рабочий орган 88 для совместного контактного взаимодействия соединяемой стороны 118 части 114а пласта с соединяемой стороной 122 части 120 пласта. На фиг.12А-13В иллюстрируется взаимное сцепление между соединяемой стороной 118 и соединяемой стороной 122, которое образует область контактного взаимодействия пластов, то есть ступенчатое соединение между пластами. На самом деле, соединение 118 может рассматриваться стороной взаимного соединения, которая совместно сцепляется и соединяется с соединяемой стороной 122. Исполнительный механизм 92 может быть затем использован для приведения прессового устройства 90 в движение вниз (как указано на фиг.13А посредством направленных вниз стрелок D) для приложения давления и обеспечения сцепления между расположенными друг против друга соединяемыми сторонами 118 и 120 частей 114а и 120 пласта, как показано на фиг.13А и фиг.13В. Ступенчатая конфигурация соединения для формования частей 114а и 120 пласта в интегральный пласт 126 является предпочтительной, так как она обеспечивает большую площадь поверхности контактного взаимодействия между прилегающими сторонами пласта и дополнительно обеспечивает когезионное соединение между пластами, причем площадь контактного взаимодействия, образуемая соединяемыми сторонами, имеет по существу одну высоту после этапа прессования (приложения давления) с другими частями пластов. Интегральный пласт 126 может затем перемещаться вдоль транспортера 28 для дополнительного прессования и листования с помощью стандартного оборудования для листования и свертывания в рулон для получения по существу плоского листа кондитерского материала. В одном варианте осуществления прессовое усилие является достаточным для гарантии того, чтобы интегральный пласт 126 оставался целым как одна деталь в течение всех последующих стадий технологической обработки. Ступенчатая конфигурация соединения также предпочтительно обеспечивает бесшовную сварку между двумя пластами. В соответствии с этим после дополнительного листования в конечном кондитерском изделии не видно шва или признака соединения. Это особенно очевидно, если получено ступенчатое соединение двух ветвей, имеющих одинаковое визуальное свойство.

В одном варианте осуществления передаточное устройство 26 может быть использовано для перемещения части 80а пласта с транспортера 24 и на транспортер 28, при котором вторая часть 102 пласта расположена для образования части 128 перекрытия между стороной 130 пласта 80а и стороной 132 пласта 102, как показано на фиг.14А-15В. В одном варианте осуществления часть 128 перекрытия включает в себя одну ветвь из пласта 80а, которая перекрывает одну ветвь пласта 102. Прессовое устройство 90 может быть перемещено вниз (как указано на фиг.15А посредством направленных вниз стрелок Е), как описано в этой заявке для приложения усилия, которое сцепляет сторону 130 со стороной 132 для образования интегрального пласта 134. Исполнительный механизм 92 может быть использован для приложения адекватного усилия, направленного вниз, так, чтобы выравнивающее устройство 90 выравнивало часть 128 перекрытия так, чтобы часть перекрытия имела одинаковую толщину с неперекрывающимися частями каждого пласта. В альтернативном варианте выравнивающее устройство 90 может быть использовано для приложения достаточного давления, чтобы гарантировать адгезию между пластами без калибровки ширины между пластами и частью перекрытия. Интегральный пласт 134 может быть перемещен транспортером 28 к дополнительным технологическим этапам, например, прессованию, листованию, свертыванию в рулон и подрезанию для получения по существу плоского кондитерского изделия. Сцепление между сторонами 130 и 132, как правило, является достаточным для гарантии того, что интегральный пласт 134 остается целым как одна деталь в течение последующей технологической обработки.

В одном варианте осуществления одна ветвь из каждой прилегающей части пласта может быть использована для образования области контактного взаимодействия, ступенчатого соединения или области перекрытия. Визуальное свойство входящих в контактное взаимодействие ветвей может быть идентичным или отличным. В одном варианте осуществления визуальное свойство входящих в контактное взаимодействие ветвей является идентичным, как следует из фиг.1-2 и 11-11В.

Как показано на фиг.16, интегральный пласт 140 перемещают вдоль транспортера 28 для дополнительного прессования и листования. Интегральный пласт 140 может быть любым пластом, образованным посредством контактного взаимодействия и сцепления двух отдельных частей пласта, как было описано выше (то есть посредством контактного взаимодействия, образования ступенчатого соединения или перекрытия). На фиг.16 показан интегральный пласт 140, имеющий соединяемые части 142, обрабатываемые давлением посредством пар 144 и 146 вальцов, которые выравнивают интегральный пласт 140 в относительно тонкий плоский лист 148. При обработке давлением интегрального пласта 140 посредством вальцов ширина ветвей увеличивается. Квалифицированному специалисту в этой области техники будет очевидно, что конечная ширина ветвей в конечном выровненном листе может быть отрегулирована, как требуется, посредством 1) изменения диаметра/ширины отверстий выпускного рабочего органа, 2) регулировки толщины конечного листового продукта или комбинацией 1) и 2).

После того как лист 148 оставил вальцы 144 и 146, лист может быть обрезан и подрезан по линиям вдоль длины и ширины листа для получения кондитерского изделия, требуемого размера и формы. Как известно из предшествующего уровня техники, лист 148 может быть подвергнут обсыпке во время листования для уменьшения какой-либо адгезивности. Как правило, для обсыпки используют крахмал. Лист 148 может иметь ширину «О» (как показано на фиг.16), составляющую от приблизительно 6 футов (1,8 м) до приблизительно 15 футов (4,5 м), причем предпочтительной является ширина 9 футов (2,7 м). Лист 148 может быть в продольном направлении и в боковом направлении подрезан для получения отдельных штук кондитерского изделия, имеющих длину от приблизительно 1 дюйма (25,4 мм) до приблизительно 15 футов (4,5 м) и ширину от приблизительно 0,5 дюйма (12,7 мм) до приблизительно 3 дюймов (76,2 мм).

При завершении листования и подрезания образуется кондитерское изделие, которое по существу является плоским и имеет ширину и толщину. Изделие включает в себя, по меньшей мере, две ветви кондитерского материала, которые проходят от края до края ширины изделия. В одном варианте осуществления каждая ветвь проходит от края до края всей ширины кондитерского изделия. При совместной раздаче ветвей из машины 10 каждая ветвь также проходит через всю толщину изделия. Другими словами, ветви сами ограничивают толщину конечного кондитерского изделия. По этой причине каждая ветвь является видимой сверху, снизу и с боков кондитерского изделия. Каждая ветвь в изделии имеет визуально отличное свойство, как было описано ранее. В альтернативном варианте визуально разные ветви могут образовывать визуальный блок, и кондитерское изделие может иметь множество визуальных блоков, давая кондитерское изделие, имеющее повторяющуюся последовательность ветвей с разными визуальными свойствами. Преимуществом этого многофазного кондитерского изделия является то, что четкое очерчивание существует между ветвями, давая визуально привлекательное кондитерское изделие с четкими линиями с резкими границами между ветвями, причем каждая ветвь имеет отличное визуальное свойство.

Число визуально отличных ветвей в конечном кондитерском изделии может изменяться в зависимости от числа ветвей, совместно раздаваемых из машины 10. В одном варианте осуществления ряд визуально различных ветвей, раздаваемых из машины 10, образуют визуальный блок. Таким образом, визуальный блок может включать в себя от приблизительно 2 до приблизительно 10 визуально отличных ветвей. На фиг.1 иллюстрируется вариант осуществления, в соответствии с которым пласт 80 имеет три визуально различные ветви 12а, 14а и 16а, причем пласт 80 имеет семь отдельных ветвей. Конечное кондитерское изделие, образованное из пласта 80, будет в соответствии с этим включать в себя визуальный блок, то есть содержит три визуально различные ветви. В одном варианте осуществления кондитерское изделие может иметь повторяющуюся последовательность от приблизительно двух визуальных блоков до приблизительно 10, 20, 30 или 50 или более визуальных блоков. Очевидно, что число повторяющихся визуальных блоков в конечном кондитерском изделии будет зависеть от 1) числа отдельных частей пласта, используемых для получения интегрального пласта, 2) длины каждой ветви и 3) длины листа.

В одном варианте осуществления каждая ветвь имеет визуально отличное свойство, выбранное из группы, состоящей из цвета, текстуры ветви, характеристик поверхности, композиции материала и их комбинаций, как было описано ранее. В дополнительном варианте осуществления кондитерское изделие включает в себя ветвь 12а, которая является красной, ветвь 14а, которая является зеленой, и ветвь 16а, которая является желтой. Очевидно, что визуальное отличие между ветвями может быть или может не быть результатом дифференциации одного свойства. Например, кондитерское изделие может иметь первую красную ветвь, вторую ветвь с текстурой гранулированной поверхности и третью ветвь с блестящей поверхностной отделкой. На самом деле, кондитерские материалы каждой отдельной ветви могут быть подобными или разными и могут делать вклад полностью или частично в визуально отличное свойство ветвей. В одном варианте осуществления ветви, которые образуют кондитерское изделие, включают в себя также отличное органолептическое свойство. Органолептическим свойством может быть вкус, аромат, мягкость, разжевываемость и их комбинация. Например, кондитерское изделие может иметь первую ветвь жевательной резинки, имеющую голубой цвет, имеющую аромат черники, вторую ветвь нуги, имеющую гранулированную структуру (которая может быть частицами плода кокосовой пальмы) со вкусом плодов кокосовой пальмы, третью прозрачную кондированную ветвь, имеющую гладкую и блестящую поверхностную отделку, и четвертую ветвь ириски черного цвета со вкусом лакрицы. Очевидно, что для ветвей конечного кондитерского изделия существуют миллионы комбинаций композиции, цвета, текстуры и вкуса.

Как результат формования ветви и последующего получения интегральных пластов из отдельных частей пласта, как описано выше, кондитерское изделие включает в себя ветви, которые могут быть совместно экструдируемыми ветвями, сварными ветвями, сцепленными ветвями, например, компрессионно сцепленными или адгезивно сцепленными, и их комбинациями. Ветви кондитерского изделия могут иметь или могут не иметь по существу аналогичные длины. В одном варианте осуществления ветви кондитерского изделия имеют по существу идентичные длины. В соответствии с этим ветви, используемые для сцепления одной части пласта с другой части пласта, имеют по существу одну длину, что и ветви, не используемые в сцеплении пласта. Ветви в конечном кондитерском изделии могут иметь длину, составляющую от приблизительно 0,5 дюйма (12,7 мм) до приблизительно 12 дюймов (305 мм).

Композиция материала кондитерского изделия будет компиляцией кондитерских материалов, используемых при формовании ветви. Следовательно, кондитерское изделие может включать в себя кондитерский материал, включающий в себя жевательную резинку, надувающуюся жевательную резинку, нугу, пластичный кондитерский материал, ириску, жевательную конфету, карамель и их комбинации. В одном варианте осуществления пластичные кондитерские материалы 12а, 14а и 16а являются жевательной резинкой, а кондитерское изделие подвергают листованию до толщины от приблизительно 0,03 дюйма (0,76 мм) до приблизительно 0,5 дюйма (12,7 мм), а предпочтительно приблизительно 0,055 дюйма (1,4 мм). В одном варианте осуществления лист 148 может быть подрезан для получения типового батончика размером 0,75 дюйма (19 мм) на 3 дюйма (76,2 мм) жевательной резинки.

В дополнительном варианте осуществления лист 148 является жевательной резинкой и свернут в рулон вокруг его переднего края 150 (как правило, с помощью свертывающего барабана (барабанов) или свертывающей пластины (пластин)) для образования кондитерского изделия 152, которое является свернутой в рулон лентой жевательной резинки 154, как показано на фиг.17. Лист 148 может быть подрезан в продольном направлении (то есть путем подрезания, которое перпендикулярно ветвям), причем ширина между продольными линиями подрезания составляет от приблизительно 0,5 дюйма (12,7 мм) до приблизительно 1 дюйма (25,4 мм) при предпочтительно ширине, составляющей 0,75 дюйма (19 мм). Продольное подрезание может иметь место перед или после технологического процесса свертывания в рулон, причем предпочтительным является продольное подрезание, имеющее место перед свертыванием в рулон. Поперечное подрезание (то есть подрезание, которое по существу параллельно ветвям) может иметь место с интервалами от приблизительно 2 фута (0,6 м) до 15 футов (4,5 м), от 3 футов (0,9 м) до 12 футов (3,6 м), причем предпочтительными являются интервалы, составляющие приблизительно 12 футов (3,6 м). Таким образом, свернутая в рулон кондитерская лента может иметь длину от приблизительно 2 до 15 футов (0,6-4,5 м) или приблизительно от 3 до приблизительно 12 футов (3,6 м). Как только лист 148 свернут в рулон, отдельные ленты 154 могут быть отделены друг от друга в виде отдельный лент. На фиг.17 иллюстрируется вариант осуществления, в соответствии с которым свернутый в рулон лист 148 может быть разделен на 13 отдельных кондитерских изделий свернутых в рулон лент 154.

В дополнительном варианте осуществления свернутая в рулон лента жевательной резинки содержит три визуально отличные ветви 12а, 14а и 16а, как показано на фиг.17-19. В одном варианте осуществления свернутая в рулон лента 154 жевательной резинки может быть размещена в раздаточном устройстве 155 (как показано на фиг.18 стрелкой F направления) и раздаваться из него путем вытягивания переднего края 151 из раздаточного устройства 155, как показано на фиг.19 стрелкой G. Ветвь 12а может быть красной, ветвь 14а может быть зеленой, а ветвь 16а может быть желтой, как было описано выше. Ветви 12а, 14а и 16а образуют визуальный блок 156, причем визуальный блок 156 образует повторяющуюся последовательность 158 визуальных блоков 156 в кондитерском изделии 154, как показано на фиг.19. Очевидно, что число визуальных блоков в повторяющейся последовательности будет изменяться в зависимости от длины 160 каждой ветви и длины свернутой в рулон ленты жевательной резинки. В одном варианте осуществления ширина Р (фиг.19) каждой ветви составляет от приблизительно 0,25 дюйма (6,4 мм) до приблизительно 12 дюймов (305 мм) или от приблизительно 0,3 дюйма (7,62 мм) до приблизительно 3 дюймов (76,2 мм) (моделируя размер стандартной штуки жевательной резинки) и имеет толщину, составляющую от приблизительно 0,05 дюйма (1,27 мм) до приблизительно 2,0 дюйма (50,8 мм). В дополнительном варианте осуществления каждая ветвь может иметь длину 160, составляющую от приблизительно 0,5 дюйма (12,7 мм) до приблизительно одного фута (0,3 м) или от приблизительно 1 дюйма (25,4 мм) до приблизительно 3 дюймов (76,2 мм), причем длина свернутой в рулон ленты жевательной резинки кондитерского изделия 154 составляет от приблизительно 3 футов (0,9 м) до приблизительно 15 футов (4,5 м) или от приблизительно 9 футов (2,7 м) до приблизительно 12 футов (3,6 м).

В одном варианте осуществления ветви по существу параллельны переднему краю 151. Передний край 151 по существу ограничивает ширину ленты 154 жевательной резинки, причем каждая ветвь проходит от края и до края всей ширины кондитерского изделия, как показано на фиг.19. Поскольку ветви ограничивают толщину ленты 154 жевательной резинки, как показано на фиг.19 и фиг.19А, ветви являются видимыми сверху, снизу и сбоку кондитерского изделия. Лента 154 жевательной резинки предпочтительно обеспечивает точные, четкие линии очерчивания 162 между смежными ветвями, обеспечивая кондитерское изделие острым и четким внешним видом. В дополнительном варианте осуществления перфорация 164 или линия подрезания может быть нанесена вдоль линий очерчивания для обеспечения возможности быстрого отделения отдельных ветвей от ленты 154 жевательной резинки.

На фиг.20-23 иллюстрируется другой вариант осуществления кондитерской отсадочной машины 200, имеющей коллектор 202, раздаточный рабочий орган 204 в оперативном сообщении с приводным механизмом 206, транспортер 208 и контроллер 210. Коллектор 202 имеет перепускные каналы 212 и 214 для приема соответствующих пластичных кондитерских материалов 216 и 218. Пластичные кондитерские материалы могут быть любым кондитерским материалом, как было описано в этой заявке ранее. В одном варианте осуществления каждый кондитерский материал 216 и 218 имеет визуально отличное свойство. Визуальное отличие между материалами 216 и 218 может быть основано на любом свойстве или комбинации свойств, как было описано ранее. В дополнительном варианте осуществления визуально разные кондитерские материалы 216 и 218 дополнительно включают в себя отличное органолептическое свойство, как описано. В еще одном дополнительном варианте осуществления пластичный кондитерский материал 216 представляет собой первый цвет, а пластичный кондитерский материал 218 представляет собой второй цвет.

Каждый перепускной канал имеет впускные отверстия на впускной стороне 203 коллектора 202, которые могут быть размещены в гидродинамическом сообщении с соответствующим источником пластичного или иного текучего кондитерского материала. В соответствии с этим кондитерский материал 216 исходит из соответствующего источника кондитерского материала и течет через перепускной канал 212, как указано стрелкой J. Аналогичным образом, кондитерский материал 218 исходит из соответствующего источника кондитерского материала и течет через перепускной канал 214, как указано стрелкой К.

Хотя на фиг.21-23 показаны два перепускных канала, очевидно, что коллектор 202 может содержать 3, 4 или 5 или более перепускных каналов. Коллектор 202 имеет впускную поверхность 203 и выпускную поверхность 205. Перепускные каналы 212 и 214 конфигурированы так, чтобы соответствующие выпускные отверстия 212а и 214а перепускных каналов находились смежно друг другу в выходной точке выпускной поверхности 205 коллектора, как показано на фиг.22 и фиг.23. Другими словами, выпускные отверстия 212а и 214а находятся в очень большой близости друг к другу и ориентированы по существу в вертикальном или многоярусном послойном размещении.

Раздаточный рабочий орган 204 имеет отверстие 220 и расположен смежно коллектору 202 и в оперативном сообщении с коллектором 202 вдоль выпускной поверхности 205 коллектора. В одном варианте осуществления раздаточный рабочий орган 204 находится в контактном взаимодействии с возможностью скольжения с выпускной поверхностью 205 коллектора. Такое расположение дает возможность раздаточному рабочему органу двигаться или иначе скользить относительно выпускной поверхности 205 и выпускным отверстиям 212а и 214 перепускных каналов. В одном варианте осуществления раздаточный рабочий орган 204 является подвижным в направлении вверх и вниз или в вертикальном направлении, как указано на фиг.22 направленными вверх стрелками Н и направленными вниз стрелками I на фиг.23.

Раздаточный рабочий орган 204 движется относительно выпускных отверстий 212а и 214а перепускных каналов вдоль выпускной поверхности 205 коллектора для размещения отверстия 220 в гидродинамическое сообщение с каждым выпускным отверстием. Форма, диаметр и размер отверстия 220 конфигурированы для совмещения с каждым выпускным отверстием для обеспечения по существу герметичного гидродинамического сообщения. Когда отверстие 220 находится в гидродинамическом сообщении с выпускным отверстием 212а, раздается пластичный кондитерский материал 216, как показано на фиг.23. Аналогичным образом, когда отверстие 220 размещено в гидродинамическом сообщении с выпускным отверстием 214а, раздается кондитерский материал 218, как показано на фиг.218. Поскольку раздаточный рабочий орган 204 имеет одно отверстие, в одно время раздается только один кондитерский материал. Раздаточный рабочий орган 204 блокирует выпускное отверстие, которое не находится в гидродинамическом сообщении с отверстием. Как показано на фиг.22 и фиг.23, кондитерский материал 218 раздается через отверстие 220, тогда как кондитерский материал 216 не раздается, так как выпускное отверстие 212а перепускного канала блокируется раздаточным рабочим органом 204. Аналогичным образом, кондитерский материал 216 раздается через отверстие 220, тогда как кондитерский материал 218 не раздается, так как выпускное отверстие 214а перепускного канала блокируется раздаточным рабочим органом.

Приводной механизм 206 прикреплен к раздаточному рабочему органу 204 для движения раздаточного рабочего органа 204 относительно выпускной поверхности 205 коллектора. Приводной механизм 206 может быть любым механическим, электрическим, гидравлическим или пневматическим устройством, которое движет раздаточный рабочий орган 204 вдоль выпускной поверхности 205 коллектора, как обычно известно из предшествующего уровня техники. Электродвигатель 222 может быть использован в качестве источника мощности для приводного механизма, как показано на фиг.20.