Область техники, к которой относится изобретение

Данное изобретение относится к области силиконовых композиций.

Уровень техники

Силиконы являются известными композициями, которые уже длительное время используются в качестве уплотнительных материалов. Однокомпонентные силиконы являются реактивными относительно влаги и затвердевают под действием воды. Согласно уровню техники такие силиконовые композиции выполнены из полидиорганосилоксанов и сшивающего агента.

В зависимости от отходящей группы и свободных радикалов, которые высвобождаются при затвердевании, различают кислотно и нейтрально сшитые силиконовые композиции.

Кислотно сшитые силиконовые композиции имеют, например, ацилоксисилановые группы, которые при сшивании выделяют карбоновые кислоты. Однако недостатком таких кислотно сшитых систем является то, что запах образующихся при сшивании карбоновых кислот часто воспринимается как неприятный. В ЕР-А-1342742 приведено описание полисилаксановой массы, которая содержит полисилоксаны с концевыми ацилоксисилановыми группами, а также алкоксисилановый сшивающий агент. Однако такие кислотно сшитые силиконовые композиции не являются предпочтительными, поскольку наряду с неприятным запахом образующиеся карбоновые кислоты при применении на определенных подложках, таких как, например, металлы или бетон, могут приводить к проблемам. Кроме того, такие силиконовые композиции имеют проблемы относительно стабильности при хранении.

Нейтрально сшитые силиконовые композиции имеют, например, алкоксисилановые или кетоксимосилановые группы.

Основанные на алкоксисилане силиконовые композиции имеют большой недостаток, состоящий в том, что они имеют короткую стабильность при хранении и низкую силу сцепления с различными подложками.

Например, в ЕР-А-384609 приведено описание полисилоксана с концевой гидроксильной группой, который сшивается с помощью алкоксисиланов или алкоксиалкоксисиланов и непосредственно компаундируется. Однако такая силиконовая композиция имеет некоторые недостатки, заключающиеся, например, в том, что гидролиз алкоксисилановых групп происходит относительно медленно, и по сравнению со сшитыми оксимом силиконовыми композициями они имеют меньшую скорость сквозного затвердевания, меньшую стабильность при хранении и слабую силу сцепления.

В ЕР-А-0543615 приведено описание силиконовых композиций, которые имеют полисилоксан с концевыми гидроксильными группами и в качестве сшивающего агента кетоксимосиланы и непосредственно компаундируются. Однако хотя такие силиконовые композиции имеют улучшенные стабильность при хранении и сцепление, они имеют очень сильный запах, который вызывается интенсивным запахом образующегося при сшивании кетоксима. Большое количество образующихся кетоксимов является недостатком еще и потому, что кетоксимы, в частности часто встречающийся метилэтилметоксим (МЕКО), рассматриваются как вредные для здоровья, и поэтому такие силиконовые композиции в соответствии с имеющими силу правилами имеют класс “Xn” в Европейском союзе и характеризуется степенью опасности R40 (предположительно канцерогенное действие).

Применение полисилоксанов с концевой алкоксигруппой в комбинации с алкоксисилановыми сшивающими агентами описано, например, в DE-C-19507416. Здесь улучшены на основе добавки фосфорных соединений плохие стабильность при хранении и сцепление полисилоксанов с концевой алкоксигруппой. Однако улучшение является лишь незначительным и все еще значительно хуже, чем у сшитых кетоксимом композиций. Кроме того, они часто создают большие проблемы при сквозном отверждении, что является большим недостатком, прежде всего, при применении толстых слоев.

Сущность изобретения

Поэтому задачей данного изобретения является устранение недостатков уровня техники и создание, в частности, нейтрально сшитой силиконовой композиции, которая имеет слабый запах в комбинации с хорошим сцеплением и хорошей стабильностью при хранении.

Неожиданным образом это достигнуто с помощью силиконовой композиции, согласно пункту 1 формулы изобретения.

Для получения силиконовых композиций не требуется сложных условий реакций и/или устройства. В частности, полидиорганосилоксаны с концевым кетоксимосиланом можно очень просто получать с помощью быстрой реакции при комнатной температуре. Поэтому это простое и быстрое изготовление представляет большие экономические и экологические преимущества.

В частности, было установлено, что в одном варианте выполнения изобретения полидиорганосилоксан с концевым кетоксимосиланом можно образовывать на месте, и тем самым обеспечивается очень эффективный способ изготовления.

Неожиданным образом было установлено, что несмотря на группы кетоксимосилана в силиконовой композиции запах как при нанесении, так и при затвердевании лишь незначительно ухудшается по сравнению с основанными чисто на алкоксиксилане, т.е. не имеющих группы кетоксимосилана силиконовыми композициями. Одновременно эти силиконовые композиции проявляют отличную стабильность хранения и сцепление, которое сравнимо со сцеплением сшитых чисто оксимом силиконовых композиций, но не имеют их недостатки, связанные с образованием при реакции большого количества кетоксимов. Таким образом, обеспечивается возможность создания силиконовых композиций, которые имеют большие экологические и гигиенические преимущества.

Пути реализации изобретения

Данное изобретение относится к силиконовым композициям. Силиконовая композиция содержит:

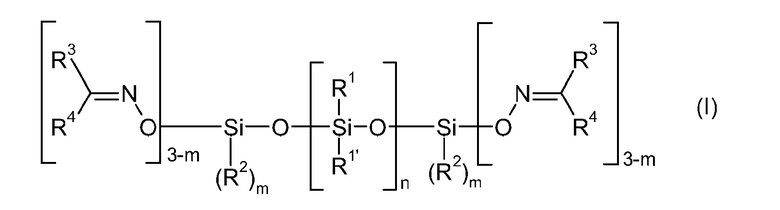

(а) по меньшей мере, один полидиорганосилоксан общей формулы (I) с концевым кетоксимосиланом

где

R1 и R1' обозначают независимо друг от друга возможно замещенный остаток алкила или алкенила, или арила, предпочтительно метил;

R2 обозначает независимо друг от друга возможно замещенный остаток алкила или алкенила или арила;

R3 и R4 обозначают независимо друг от друга остаток алкила;

n может принимать значения от 20 до 3000, предпочтительно значения от 100 до 1600 и

m равно 0 или 1;

и

b) по меньшей мере, один алкоксисилан общей формулы (II)

(R5)pSi(OR6)4-p (II)

где

R5 обозначают независимо друг от друга, возможно замещенный остаток алкила или алкенила или арила, или остаток формулы -(R7-O)q-R8, предпочтительно винил или метил;

R6 обозначает независимо друг от друга Н или остаток алкила;

R7 обозначает алкилен, в частности С2-С4-алкилен;

R8 обозначает остаток алкила;

р равно 0 или 1 и q может принимать значения между 1 и 5.

R1 и R1' обозначают, в частности, метил, этил, пропил, винил, аллил, трифторметил или фенил. Предпочтительно, остатки R1 и R1' идентичны. При этом они предпочтительно являются метиловыми группами.

R2 обозначает, в частности фенил, винил или метил. Предпочтительно, R2 обозначает метил или винил.

Остатки алкила, которые обозначаются R3 и R4, являются предпочтительно разветвленными или неразветвленными остатками С1-С6-алкила. R3 и R4 предпочтительно обозначают метил, этил, n-пропил, изопропил, n-бутил или изобутил. Особенно предпочтительно R3 обозначает метил и R4 обозначает метил, этил или изобутил. Наиболее предпочтительно R3 обозначает метил и R4 обозначает этил.

В формуле (I) m обозначает 0 или 1. Таким образом, формула (I) имеет 4-6 кетоксимо-групп. Если m>1, то механические свойства затвердевших силиконовых композиций ухудшаются так сильно, что они не пригодны для применения в качестве уплотнения и/или клея. Особенно предпочтительно, когда m обозначает 0.

Молекулярный вес (Mn) полидиорганосилоксана с концевым кетоксимосиланом общей формулы (I) предпочтительно составляет между 2000 и 200000 г/моль, в частности между 10000 и 100000 г/моль.

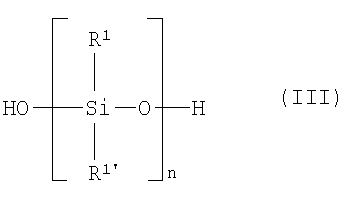

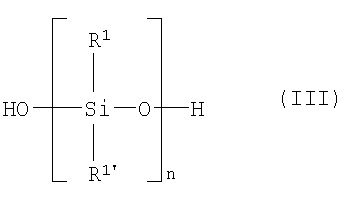

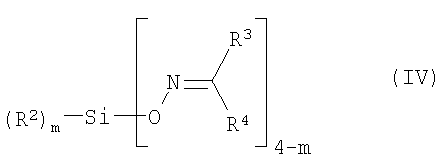

Полидиорганосилоксаны общей формулы (I) с концевым кетоксимосиланом можно получать, в частности, посредством взаимодействия, по меньшей мере, одного полидиорганосилоксана общей формулы (III) с концевой гидроксильной группой

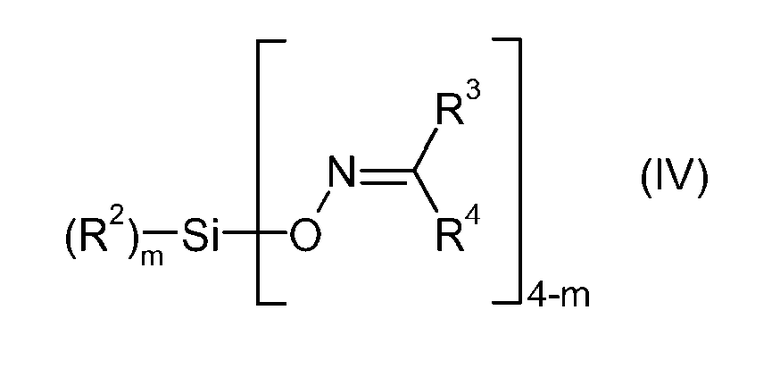

с, по меньшей мере, одним кетоксимосиланом общей формулы (IV)

Полидиорганосилоксаны общей формулы (III) с концевой гидроксильной группой известны и хорошо доступны. Соединения формулы (III) имеют при температуре 25°С вязкость предпочтительно между 100 и 500000 мПа·с, в частности между 1000 и 350000 мПа·с, предпочтительно между 5000 и 100000 мПа·с. Их получение осуществляют известным способом, как упомянуто, например, в ЕР-А-0384609.

Кетоксимосиланы общей формулы (IV) можно получать, например, из соответствующих кетоксимов OH-N=C(R3)(R4) и акоксиксиланов (R2)m-Si-(OCH3)4-m или хлоросиланов (R2)m-Si-(Cl)4-m, как раскрыто, например, в DE-А-4141552. Предпочтительными являются метилтри(метил-этил-кетоксимо)силан, фенилтри(метил-этил-кетоксимо)силан, винилтри(метил-этил-кетоксимо)силан или метилтри(изобутил-кетоксимо)силан. В частности, предпочтительными являются метилтри(метил-этил-кетоксимо)силан, винилтри(метил-этил-кетоксимо)силан и метилтри(изобутил-кетоксимо)силан. Такие кетоксимосиланы широко доступны коммерчески, например, от фирмы ABCR GmbH&Co, Германия или фирмы Hanse-Chemie, Германия.

Взаимодействие полидиорганосилоксана формулы (III) с концевой гидроксильной группой с кетоксимосиланом формулы (IV) осуществляют обычно при комнатной температуре, в частности, в стехиометрическом избытке кетоксимосилана. Предпочтительно применяют 3-5-кратный избыток кетоксимосилана формулы (IV). Определение конца этой реакции можно осуществлять с помощью теста «Титанал». При этом берут пробу и примешивают тетрапропоксититанат. Образование геля показывает присутствие силанолов, и тем самым реакция еще не закончена. Может быть предпочтительным, что полидиорганосилоксан формулы (III) с концевой гидроксильной группой присутствует в пластификаторе или растворителе. В одном варианте выполнения такой пластификатор или разбавитель является силиконовым маслом, в частности полидиорганосилоксаном с концевой триметилсилильной группой. Применение таких пластификаторов или растворителей предпочтительно прежде всего для имеющих более высокую вязкость полидиорганосилоксанов с концевой гидроксильной группой, в частности со значениями для n свыше 1000, прежде всего свыше 2000.

Предпочтительно, что это взаимодействие осуществляют в короткое время. Скорость этого взаимодействия зависит от R2 и увеличивается от метила через фенил к винилу.

Полидиорганосилоксаны общей формулы (I) с концевым кетоксимосиланом можно непосредственно после получения применять для изготовления силиконовой композиции или же хранить до применения. А именно, полидиорганосилоксаны общей формулы (I) с концевым кетоксимосиланом при исключении влаги и при хранении при комнатной температуре являются стабильными в течение длительного времени. Однако было установлено, что стабильность хранения также зависит от R2. Она увеличивается в последовательности метил > фенил > винил. Выбор R2 в виде метила является очень предпочтительным на основании доступности и стоимости, при этом стабильность хранения является достаточной для большинства применений.

Силиконовые композиции содержат, по меньшей мере, один алкоксисилан общей формулы (II)

(R5)pSi(OR6)4-p (II)

Подходящим алкоксисиланом являются триалкоксисиланы и тетраалкоксисиланы. Диалкоксисиланы и моноалкоксисиланы непригодны, поскольку они при затвердевании соответствующей композиции не сшиваются или сшиваются слишком мало, что приводит к неудовлетворительным механическим свойствам при применении в качестве уплотнительного материала и/или клея.

В качестве R2 особенно пригодны остатки С1-С6-алкила, в частности метил и этил, винил или фенил.

Предпочтительно, когда алкоксисилан общей формулы (II) является винилтриметоксисиланом или тетраэтоксисиланом или их смесью.

Алкоксисиланы могут быть также уже гидролизованы (все R6=Н) или частично гидролизованы (часть R6=Н). Уже (частично) гидролизованные алкоксисиланы являются очень реактивными, и поэтому может быть при некоторых обстоятельствах весьма предпочтительно применять такие алкоксисиланы. Для специалистов в данной области техники ясно, что можно использовать также олигомеры силоксана, в частности димеры или тримеры, которые можно образовывать посредством конденсации таких содержащих силанол (частично) гидролизованных алкоксисиланов с образованием силаксанового соединения (Si-O-Si).

Силиконовая композиция может при необходимости содержать еще другие составляющие части.

Такими дополнительными составляющими частями являются пластификаторы, катализаторы, органические и неорганические наполнители, ускорители затвердевания, пигменты, промоторы адгезии, обрабатывающие вспомогательные средства, реологические регуляторы, красители, ингибиторы, стабилизаторы термостойкости, антистатики, биоциды, воски, средства, способствующие растеканию, тиксотропные средства и другие известные специалистам вещества и добавки. Предпочтительно, силиконовая композиция содержит наряду, по меньшей мере, с одним полидиорганосилоксаном общей формулы (I) с концевым кетоксимосиланом и, по меньшей мере, одним алкоксисиланом общей формулы (II) дополнительно, по меньшей мере, один пластификатор, по меньшей мере, один катализатор и, по меньшей мере, один наполнитель.

В качестве пластификаторов особенно пригодны полидиалкилсилоксаны с концевым триалкилсилилом, в частности полидиметилсилоксаны с концевым триалкилсилилом. Предпочтительными являются полидиметилсилоксаны с концевым триалкилсилилом с вязкостью между 0,01 и 10 Па·с. Особенно предпочтительными являются вязкости между 0,1 и 1 Па·с. Однако можно также использовать полидиметилсилоксаны с концевым триалкилсилилом, в которых некоторые метиловые группы заменены другими органическими группами, такими как, например, фенил, винил или трифторпропил. Хотя особенно предпочтительным является использование в качестве пластификаторов линейных полидиметилсилоксанов с концевым триалкилсилилом, можно применять также такие соединения, которые разветвлены, которые возникают за счет того, что в служащих для изготовления пластификаторов исходных продуктах применяют небольшие количества функциональных три- или тетрасиланов. Однако можно также вместо полисилоксановых пластификаторов с долей обычно до 25 мас.% относительно общего веса силиконовой композиции использовать другие органические соединения, такие как, например, углеводородные вещества или смеси в качестве пластификаторов. Такие углеводородные вещества могут быть ароматическими или алифатическими. При выборе предпочтительно учитывать, что эти углеводородные вещества имеют небольшую летучесть и достаточную совместимость с полисилоксанами с концевым кетоксимосиланом.

Для обеспечения высокой скорости сшивания предпочтительно используются катализаторы, в частности, в количестве от 0,01 до 5 мас.% относительно общего веса силиконовой композиции. Обычно применяют оловоорганические соединения, предпочтительно соединения диалкилолова, такие как, например, дибутилоловодилаурат или дибутилолововиацетат, соответственно, соединения титана, такие как тетрабутил- или тетраизопропилтитанат, или титанхелаты. Можно использовать также смеси катализаторов.

Для получения определенных механических свойств можно использовать активные или неактивные наполнители. Предпочтительными наполнителями с большой удельной поверхностью являются пирогенные кремневая кислота или осажденный или покрытый, в частности покрытый стеариновой кислотой, карбонат кальция. Кроме того, можно применять наполнители с меньшей удельной поверхностью в качестве экстендеров. При активных наполнителях возникают химические или физические взаимодействия с полимером, при неактивных наполнителях они не возникают или возникают лишь в незначительной мере. В частности, используются карбонаты кальция, силикаты алюминия, кварцевая мука, диатомовая земля, оксиды железа и т.д. При этом предпочтительным является молотый карбонат кальция. В одном особенно предпочтительном варианте выполнения силиконовая композиция содержит кремневую кислоту в качестве наполнителя. В особенно предпочтительном варианте выполнения в качестве наполнителя используются смеси пирогенной кремневой кислоты и карбоната кальция.

В качестве промотора адгезии особенно пригодны алкоксисиланы, которые предпочтительно замещены функциональными группами. Функциональная группа является, например, группой аминопропила, глицидоксипропила или меркаптопропила. Группа алкоксисилана является в большинстве случаев метокси или этоксигруппой. Особенно предпочтительными являются аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-(2-аминоэтил)-аминопропилтриэтоксисилан и 3-меркаптопропилтриэтоксисилан. Можно также использовать смесь промоторов адгезии. Доля таких промоторов адгезии составляет, в частности, между 0,1 и 5 мас.%, в частности между 0,5 и 2 мас.% относительно всего веса не затвердевшей силиконовой композиции.

Для специалистов в данной области техники ясно, что при применении силанов всегда имеется возможность, что в зависимости от влажности и условий в силиконовой композиции могут быть также другие силоксаны. Так, например, из (частично) гидролизованных алкоксисилановых или кетоксимосилановых компонентов могут образовываться за счет реакций конденсации силоксаны, что может приводить к олигомерным силоксанам, в частности к димерным или тримерным силоксанам. Возможны не только линейные, но также разветвленные и цикличные олигомерные силоксаны. Однако обычно очень предпочтительно, когда количество этих олигомерных силоксанов не превышает определенную меру.

Содержание полидиорганосилоксана общей формулы (I) с концевым кетоксимосиланом в силиконовых композициях без наполнителей предпочтительно составляет между 99 и 50 мас.%, в частности, между 95 и 60 мас.%, а в силиконовых композициях с наполнителями между 97 и 10 мас.%, в частности, между 90 и 25 мас.% относительно общего веса не затвердевшей силиконовой композиции.

Содержание алкоксисиланов общей формулы (II) составляет предпочтительно между 0,5 и 10 мас.%, в частности между 1 и 5 мас.% относительно веса полидиорганосилоксана общей формулы (I) с концевым кетоксимосиланом.

Если силиконовая композиция содержит наполнитель, то количество всех наполнителей составляет предпочтительно между 5 и 70 мас.%, в частности, между 10 и 55 мас.% относительно общего веса не затвердевшей силиконовой композиции.

Изготовление силиконовой композиции можно осуществлять непрерывно или прерывисто с помощью известных для специалистов в данной области техники способов и с применением известных устройств. Чтобы не допускать нежелаемое сшивание, необходимо следить за тем, чтобы используемое сырье, а также устройства перед применением были по возможности просушены, в оптимальном случае не содержали воды, и изготовление выполнялось под вакуумом или в атмосфере инертного газа, такого как азот.

В одном варианте выполнения изобретения полисилоксан с концевым кетоксимосиланом изготавливают на месте. При этом можно также добавлять смесь кетоксимосилана формулы (IV) и алкоксисилана формулы (II) в полисилоксан формулы (III) с концевой гидроксильной группой при комнатной температуре. На основании условий реакции и реактивностей образуется, в частности, полисилоксан формулы (I) с концевым кетоксимосиланом. Изготовление на месте является очень предпочтительным, поскольку его можно выполнять очень быстро, просто и недорого и не требуются специальные устройства или условия реакции или дополнительные катализаторы.

После изготовления силиконовой композиции ее можно заполнять в бочки, жестяную тару, пакеты или патроны. Тара должна быть предпочтительно сухой и изготовленной, в частности, из материалов, которые имеют высокое сопротивление относительно диффузии воды и водяного пара. В плотно закрытом состоянии такие силиконовые композиции являются стабильными при хранении, т.е. их можно хранить в течение обычно нескольких месяцев до одного года и больше, без изменения их свойств применения или их свойств после затвердевания в релевантной для их использования мере. Обычно в качестве меры стабильности при хранении используется изменение времени образования поверхностной пленки.

Силиконовая композиция затвердевает под воздействием влаги. Кетоксимосилановые группы полидиорганосилоксана общей формулы (I) с концевым кетоксимосиланом и алкоксисилановые группы алкоксисилана общей формулы (II) вступают в реакцию с водой посредством их гидролизации в силаноловые группы (Si-OH). Образующиеся силаноловые группы в свою очередь конденсируются в силоксановые группы (Si-O-Si), за счет чего на основании функциональности используемых веществ композиции происходит сшивание. При этом алкоксисилан формулы (II) действует в качестве сшивающего агента.

Необходимая для этого вода является, в частности, влажностью, прежде всего в виде влажности воздуха.

Такую силиконовую композицию называют также силоксановым каучуком RTV-1 (однокомпонентный, холодно вулканизируемый (room temperature vulcanizing: RTV) силоксановый каучук).

Особенно предпочтительной является однокомпонентная система (RTV-1), в которой силиконовый уплотнительный материал и/или силиконовый клей полимеризуется при комнатной температуре под действием влажности, в частности влажности воздуха, при этом сшивание происходит за счет конденсации групп Si-OH с образованием связей Si-O-Si.

При этом было установлено, что силиконовые композиции имеют большое преимущество в гигиеническом и экологическом отношении, поскольку они имеют очень мало свободных кетоксимов (<1%). Это приводит к тому, что можно формулировать силиконовые композиции с предпочтительными характеристиками, которые, тем не менее, имеют преимущества кетоксимосилановых систем.

Подходящими способами нанесения силиконовой композиции являются, например, нанесение из предлагаемых обычно в торговле патронов, которые для небольших применений приводятся в действие предпочтительно вручную. Нанесение с помощью сжатого воздуха из предлагаемого в торговле патрона или из бочки или жестяной тары с помощью подающего насоса или экструдера, при необходимости с помощью робота, также возможно. Такие виды нанесения являются предпочтительными, в частности, при промышленном нанесении или при нанесении на большие поверхности.

Силиконовая композиция находит применение, в частности, в качестве уплотнения и/или клея.

Другой аспект изобретения относится к способу уплотнения.

Он содержит следующие стадии:

- нанесения силиконовой композиции, указанной выше, между подложкой S1 и подложкой S2,

- затвердевания силиконовой композиции за счет контакта с влажностью.

При этом подложки S1 и S2 являются одинаковыми или отличаются друг от друга.

Силиконовые композиции характеризуются очень широким спектром подложек S1, соответственно, S2, для которых они пригодны в качестве уплотнения. В частности, по меньшей мере, одна из подложек S1 или S2 является стеклом, стеклокерамикой, бетоном, штукатуркой, черепицей, кирпичом, гипсом, природным камнем, таким как гранит или мрамор, металлом или сплавом, таким как алюминий, сталь, цветной металл, оцинкованный металл, деревом, пластмассой, такой как ПВХ, поликарбонат, РММА, сложный полиэфир, эпоксидная смола; порошковым покрытием, эмалью, краской или лаком, в частности автомобильным лаком.

Силиконовая композиция находит применение, в частности, в промышленном производстве, в частности, автомобилей и предметов повседневного спроса, а также в строительстве, в частности строительстве подземных сооружений и строительстве надземных сооружений.

Поэтому изделия, в которых используются затвердевшие силиконовые композиции, указанные выше, являются прежде всего постройкой, промышленным изделием или транспортным средством, в частности зданием или частью его.

В качестве примеров таких изделий можно назвать дома, стеклянные фасады, окна, бассейны, ванные комнаты, кухни, крыши, мосты, туннели, дороги, автомобили, грузовые автомобили, рельсовые транспортные средства, автобусы, суда, зеркала, оконные стекла, ванны, белье, бытовые приборы, посудомойки, стиральные машины.

Примеры

Получение полидиорганосилоксанов с концевым кетоксимосиланом

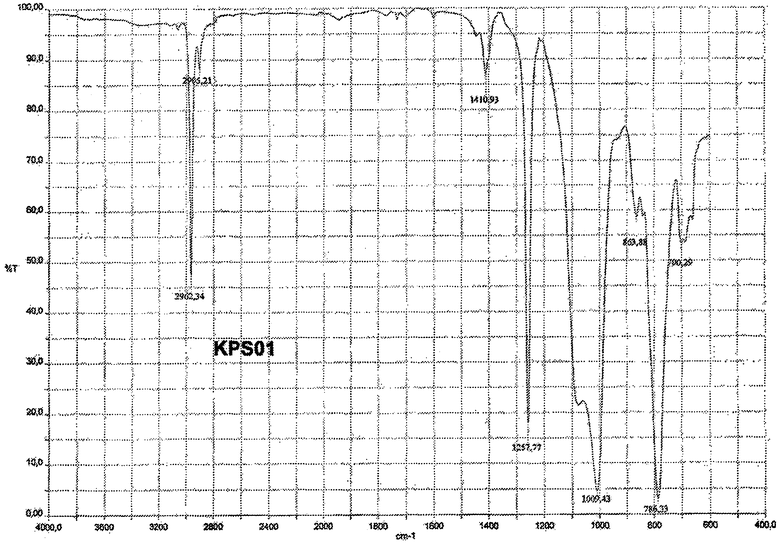

100 массовых частей полимера FD-20 (фирма Wacker Chemie, Германия) (α,ω-полидиметилсилоксан с концевой дигидроксигруппой, вязкость 20 Па·с при 25°С) (DHPS) смешивали в планетарном смесителе в атмосфере азота при 25°С в течение 15 минут с 5,8 массовыми частями винил-три(метил-этил-кетоксимо)силаном. Титаналовый тест показал, что больше не было никаких полидиметилсилоксанов с концевой гидроксильной группой и реакция полностью закончена. В инфракрасном спектре также не были обнаружены сигналы силанола (3400 см-1).

Образованный полидиорганосилоксан KPS01 с концевым кетоксимосиланом является прозрачной жидкостью. Её спектр FTIR показан на чертеже.

Распределение полос:

2962 см-1 СН-валентность, as, CH3

2905 см-1 СН-валентность, sy, CH3

1411 см-1 СН-деформация, as, CH3

1258 см-1 СН-деформация, sy, CH3

1009 см-1 Si-O-валентность, as, Si-O-Si

786 см-1 Si-C-валентность, as, Si(CH3)2

Получение полидиорганосилоксана KPS02 с концевым кетоксимосиланом осуществлялось тем же образом с тем отличием, что вместо винил-три(метил-этил-кетоксимо)силана применяли 5,8 массовых частей метил-три(метил-этил-кетоксимо)силана.

Получение полидиорганосилоксана (APS01) с концевым алкоксисиланом

100 массовых частей полимера FD-20 (фирма Wacker Chemie, Германия) (α,ω-полидиметилсилоксан с концевой дигидроксигруппой, вязкость 20 Па·с при 25°С) (DHPS) нагревали в планетарном смесителе до 70°С. Затем медленно добавляли смесь из 5,8 массовых частей винилтриметоксисилана и 0,03 массовых частей гидрата ацетилацетонатцинка и перемешивали в течение 1 часа при 60°С. Титаналовый тест показал, что больше не было никаких полидиметилсилоксанов с концевой гидроксильной группой и реакция полностью закончена.

Получение силиконовых композиций

К полученным, как указывалось выше, 105,8 массовым частям полидиорганосилоксана KPS01 с концевым кетоксимосиланом, соответственно, KPS02 подмешивали указанные в таблице 1 алкоксисилан, а также затем 10 массовых частей пирогенной кремневой кислоты с ВЕТ-поверхностью 150 м2/г и полностью гомогенизировали. После перемешивания в течение 15 минут под вакуумом добавили 0,05 массовых частей дибутилолово-диацетата (DBTDA) и перемешивали еще в течение 5 минут под вакуумом. Полученные силиконовые композиции В1-В4 разлили во влагонепроницаемые алюминиевые патроны.

Сравнительный пример Ref. 1 изготавливали аналогично композициям В1-В4 с тем отличием, что к α,ω-полидиметилсилоксану с концевой дигидроксигруппой добавляли непосредственно смесь из кетоксимосиланов без добавления алкоксисиланов.

Сравнительный пример Ref. 2 изготавливали аналогично сравнительному примеру Ref. 1 с тем отличием, что вместо кетоксимосиланов применяли алкоксисиланы. Однако композиция образовывала гель внутри короткого времени после добавления катализатора.

Сравнительный пример Ref. 3 изготавливали аналогично примеру В1 с тем отличием, что вместо полисилоксана KPS01 с концевым кетоксимосиланом применяли полисилоксан APS01 с концевым алкоксисиланом.

Силиконовые композиции (величины являются массовыми частями)

Описание методов испытания

Адгезия: гусеничный тест

Для испытания адгезии наносили соответствующую композицию в виде гусеницы (длина 150 мм, ширина 15 мм и высота 6 мм) из патрона на соответствующую подложку (пластину), которая перед этим была очищена посредством протирания смоченной чистящим средством Sika®Cleaner-205 тряпкой и проветрена в течение 5 минут. Покрытую гусеницей пластину затем хранили в течение 7 дней в нормальном климате (23±1°С, 50±5% относительная влажность воздуха), после чего проверили адгезию. Для проверки адгезии надрезали затвердевшую гусеницу на одном конце близко над поверхностью подложки (поверхности склеивания). Надрезанный конец гусеницы удерживали рукой и затем осторожно и медленно оттягивали от подложки со сниманием в направлении другого конца гусеницы. При этом когда адгезия была настолько сильной, что конец гусеницы казалось оторвется, то с помощью резака выполняли разрез перпендикулярно направлению оттягивания гусеницы вплоть до чистой поверхности подложки, и тем самым отделяли кусок гусеницы. Эти разрезы при необходимости повторяли при дальнейшем оттягивании на расстоянии 2-3 мм друг от друга. Таким образом, снимали всю гусеницу с подложки. Оценку свойств адгезии выполняли на основании оставшегося после снятия гусеницы на поверхности подложки затвердевшего уплотнительного материала (разрыв сцепления), а именно посредством оценки не сцепляющейся доли поверхности адгезии в процентах.

Применяемые подложки:

Запах

Оценку запаха выполняли посредством нюхания во время нанесения (Gapp), соответственно, после затвердевания (после 1 дня) (Gcur). Оценку запаха выполняли с помощью двух независимых экспертов по шкале от 0 (отсутствие запаха) до 10 (чрезвычайно неприятный).

Время образования пленки (Skin Over Time SOT)

Время образования пленки измеряли следующим образом. Из патрона один день после изготовления композиции наносили гусеницу силиконовой композиции на полиэтиленовую пленку и с помощью шпателя размазывали в слой толщиной примерно 3 мм. Поверхность этой гусеницы с регулярными интервалами времени осторожно трогали пальцем. В качестве времени образования пленки принимался интервал времени от нанесения силиконовой композиции до прекращения прилипания силиконовой композиции к пальцу.

Определение времени образования пленки после искусственного хранения (SOT70°С) оценивали идентичным образом, за исключением того, что силиконовую композицию хранили в течение 7 дней при 70°С и перед нанесением охлаждали в течение одного дня до 23°С.

Механические свойства

Прочность на разрыв (ZF), разрывное удлинение (RD) (удлинение при максимальном усилии) и напряжение при 50% удлинения (SP50%) измеряли в соответствии с DIN 53 504 на пробных телах S2, которые хранили 7 дней при 23°С, относительной влажности воздуха 50%, при скорости измерения 200 мм/мин на растяжной машине Zwick/Roell Z005. Указанные величины являются средними величинами от 5 пробных тел. Аналогично выполнялись измерения силиконовых композиций, которые перед этим хранили при 70°С в течение 7 дней в патроне. Определенные при этом механические свойства снабжены в их обозначении индексом 70°С.

Стабильность при хранении

Оценку стабильности выполняли посредством сравнения времени образования пленки (SOT) со временем образовании пленки после хранения в тепле (SOT70°С). Отношение SOT70°С/SOT≤2 и SOT70°С/SOT>0,5 соответствует стабильности хранения при комнатной температуре в течение, по меньшей мере, 6 месяцев. Такие силиконовые композиции получали оценку «хор». Отношение SOT70°С/SOT между 2 и 2,5 является приемлемым и оценивается как «уд». Если SOT70°С отклоняется от SOT не более чем на ±20%, то следует ожидать стабильность хранения больше 6 месяцев при комнатной температуре и такие силиконовые композиции оцениваются как отличные «отл».

Результаты

Результаты, приведенные в таблице 2, показывают, что силиконовые композиции, согласно изобретению, имеют хорошие качества относительно адгезии и механических свойств, и что они являются предпочтительными относительно запаха.

Результаты испытаний силиконовых композиций

Изобретение относится к силиконовым композициям, используемым для уплотнений. Техническая задача - создание нейтрально сшитой композиции, которая имеет слабый запах в комбинации с хорошим сцеплением и хорошей стабильностью при хранении. Предложена композиция, содержащая, по меньшей мере, один полидиорганосилоксан с концевыми кетоксимосилановыми группами, и, по меньшей мере, один алкоксисилан. Предложены также способ получения заявленной композиции, способ уплотнения с использованием заявленной композиции и изделие с ее использованием. 4 н. и 11 з.п. ф-лы, 2 табл., 1 ил.

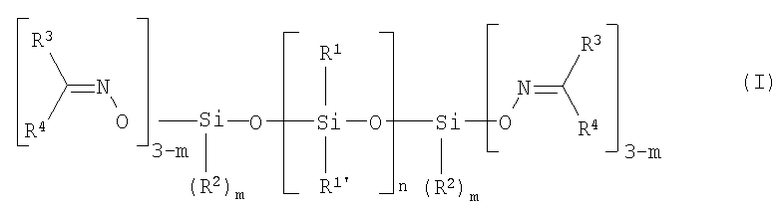

1. Силиконовая композиция для уплотнения, содержащая

(а) по меньшей мере, один полидиорганосилоксан с концевыми кетоксимосилановыми группами общей формулы (I)

где R1 и R1' обозначают метил, этил, пропил, винил, аллил, трифторметил или фенил;

R2 обозначает низший алкил;

R3 и R4 обозначают независимо друг от друга остаток алкила;

n может принимать значения от 20 до 3000, предпочтительно от 100 до 1600 и

m равно 0 или 1;

b) по меньшей мере, один алкоксисилан общей формулы (II)

где R5 обозначает независимо друг от друга, возможно замещенный остаток алкила, или алкенила, или арила, или остаток формулы - (R7-O)q-R8;

R7 обозначает алкилен, в частности С2-С4-алкилен; и

R8 обозначает остаток алкила, и q может принимать значения между 1 и 5, предпочтительно винил или метил;

R6 обозначает независимо друг от друга Н или остаток алкила, и

р равно 0 или 1.

2. Силиконовая композиция по п.1, отличающаяся тем, что полидиорганосилоксан с концевыми кетоксимосилановыми группами общей формулы (I) получен путем взаимодействия, по меньшей мере, одного полидиорганосилоксана с концевой гидроксильной группой общей формулы (III)

с, по меньшей мере, одним кетоксимосиланом общей формулы (IV)

3. Силиконовая композиция по п.1 или 2, отличающаяся тем, что R1=R1', в частности R1=R1'=метил.

4. Силиконовая композиция по п.1 или 2, отличающаяся тем, что R2 обозначает метил, или винил, или фенил.

5. Силиконовая композиция по п.1 или 2, отличающаяся тем, что m=0.

6. Силиконовая композиция по п.1 или 2, отличающаяся тем, что R3 обозначает метил, и R обозначает метил, или этил, или изобутил, предпочтительно R3=метил и R4=этил.

7. Силиконовая композиция по п.1 или 2, отличающаяся тем, что алкоксисилан формулы (II) является винилтриметоксисиланом, или тетраэтоксисиланом, или их смесью.

8. Силиконовая композиция по п.1, отличающаяся тем, что содержит промотор адгезии, в частности, замещенный аминофункциональными группами алкоксисилан.

9. Силиконовая композиция по п.1, отличающаяся тем, что содержит наряду, по меньшей мере, с одним полидиорганосилоксаном с концевыми кетоксимосилановыми группами общей формулы (I) и, по меньшей мере, одним алкоксисиланом общей формулы (II) дополнительно, по меньшей мере, один пластификатор, по меньшей мере, один катализатор и, по меньшей мере, один наполнитель.

10. Способ получения силиконовой композиции по любому из пп.1-9, включающий стадии:

a) взаимодействие, по меньшей мере, одного полидиорганосилоксана с концевой гидроксильной группой общей формулы (III)

с, по меньшей мере, одним кетоксимосиланом общей формулы (IV)

b) добавление, по меньшей мере, одного алкоксисилана общей формулы (II)

.

.

11. Способ по п.10, отличающийся тем, что на стадии а) используют пластификатор.

12. Способ по любому из пп.10 или 11, отличающийся тем, что одновременно со стадией b) или после нее добавляют другие добавки, такие как например катализаторы, наполнители, реологические регуляторы или промоторы адгезии.

13. Способ уплотнения, включающий стадии:

нанесение силиконовой композиции по любому из пп.1-9 между подложкой S1 и подложкой S2,

отверждение силиконовой композиции за счет контакта с влажностью,

при этом подложки S1 и S2 являются одинаковыми или отличаются друг от друга, причем, по меньшей мере, одна из подложек S1 или S2 является стеклом, стеклокерамикой, бетоном, штукатуркой, черепицей, кирпичом, гипсом, природным камнем, таким как гранит или мрамор; металлом или сплавом, таким как алюминий, сталь, цветной металл, оцинкованный металл; деревом, пластмассой, такой как ПВХ, поликарбонат, РММА, сложный полиэфир, эпоксидная смола; порошковым покрытием, эмалью, краской или лаком, в частности автомобильным лаком.

14. Изделие, включающее, по меньшей мере, одну отвержденную с помощью влажности силиконовую композицию по любому из пп.1-9.

15. Изделие по п.14, отличающееся тем, что оно является конструкцией, промышленным изделием или транспортным средством, в частности зданием или частью его.

| US 6545104 B1, 08.04.2003 | |||

| Устройство для обкатки зубьев зубчатых колес | 1982 |

|

SU1031611A2 |

| Композиция для укрепления настенной масляной живописи | 1987 |

|

SU1475906A1 |

Авторы

Даты

2010-10-27—Публикация

2007-08-30—Подача