Уровень техники настоящего изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к применению модифицированных углеродных продуктов в ряде областей. Более конкретно, настоящее изобретение относится к модифицированным углеродным продуктам и функционализированным металлам модифицированных углеродных продуктов в таких областях, как катализ, электронная и ионная проводимость, адсорбция, теплообмен и люминесценция.

Описание предшествующего уровня техники

Углерод применяют во многих областях промышленности, которые используют преимущества присущих ему характерных свойств. Данные характерные свойства включают хорошую электрическую проводимость, высокую удельную поверхность, черный цвет, прочность на истирание и чередование прослоек. Электрическую проводимость можно контролировать, причем графитовые материалы являются более электропроводными в сравнении с аморфным углеродом. Это приводит к многочисленным применениям в производстве аккумуляторов и топливных элементов, где углерод используют в качестве электродного материала. Типично высокая удельная поверхность с отчасти контролируемой пористостью приводит к использованию углерода в таких областях, как катализаторы и носители электрокатализаторов, где высокая удельная поверхность дает высокодисперсные нанесенные катализаторы и абсорбенты. В случае электрокатализаторов характерные свойства высокой удельной поверхности и электрической проводимости объединяют для создания проводящих каталитически активных газодиффузионных электродов.

Углерод также является интенсивно черным и относительно малое количество углерода можно использовать для придания интенсивно черного цвета объектам. В результате его используют для наполнения полимеров при получении черных пластиков, а также используют в печатных красках для создания текста или изображений, таких как газетная печать или печатные продукты малых/домашних офисов. В качестве расширения данного свойства включение наполнителя приводит к упрочнению полимера или пластика, приводя к улучшенной механической прочности и прочности на истирание, и приводит к широкому использованию углерода, например, в покрышках транспортных средств.

Кроме того, слоистая структура графитной полиморфной модификации углерода может быть включена в различные материалы. Примером является литий в литий-ионных аккумуляторах.

Поверхность углеродного материала не играет активной роли в большинстве вышеупомянутых применений. Когда она действительно играет роль (например, электрокатализ в цинково-воздушных аккумуляторах), то это является очень специфической ролью, ограниченной особым составом поверхности углерода. В самом деле, во многих применениях углеродных материалов поверхность углерода покрыта поверхностно-активными веществами для увеличения дисперсионных свойств углерода в другой среде, такой как водный, неводный или полимерный растворитель. Однако во многих областях использования химия поверхности определяет функционирование материала в применении, во многих случаях независимо от характерных свойств материала в объеме. Например, области применения, которые требуют обратимого специфического связывания ионов или молекул с поверхностями, например, в качестве сенсоров, адсорбентов, катализаторов, источников питания, дисплеев, в электродиализе, переносе ионов и их разделении, часто не зависят от состава материала в объеме. Следовательно, было бы чрезвычайно ценно иметь универсальный способ создания широкого разнообразия функционализации на поверхности. Было бы еще более ценно, если бы поверхность, на которой выполняют функционализацию, была частью объемного материала, обладающего характерными свойствами, которые дополнительно усиливают функционализацию поверхности.

Способ функционализации углеродных продуктов был описан в патенте США № 5900029 Белмонтом с соавт., который введен здесь в виде ссылки во всей полноте. Описанный способ в настоящем описании называют способом Белмонта. Белмонтом с соавт. было показано, что широкое разнообразие органических функциональных групп может быть химически связано с поверхностью почти любой формы углерода с применением химии солей диазония. К настоящему времени области использования данных ″поверхностно-модифицированных углеродов″ или ″модифицированных углеродных продуктов″ сфокусированы на улучшении дисперсионных свойств углеродных продуктов в другой среде, такой как краски, пасты или полимеры.

Белмонт с соавт. описывает продукт, представляющий собой модифицированную углеродную сажу, и способ получения продукта, представляющего собой модифицированную углеродную сажу. Модифицированная углеродная сажа образуется взаимодействием, по меньшей мере, одной соли диазония с углеродной сажей в отсутствии внешнего приложенного электрического тока, достаточного для восстановления соли диазония. Он описывает, что продукты, представляющие собой модифицированную углеродную сажу, могут быть использованы в композициях пластиков, композициях резины, композициях бумаги и композициях текстиля.

Сущность изобретения

Согласно одному варианту осуществления настоящего изобретения, предлагают функционализацию металлом поверхностно-модифицированного углерода, где функциональные органические группы используются для связывания соединений металла, что приводит к широкому разнообразию функциональности на основе присутствия соединений металла, связанных с поверхностью углеродных продуктов. В одном варианте осуществления, металл связан с объемным углеродным материалом для таких областей использования, как электродиализ, электрокатализ и электрическая короткоцикловая адсорбция. В других вариантах осуществления углерод присутствует только на поверхности или иным способом соединен с другой фазой, так что присутствие углерода мало влияет на объемные свойства материала.

Согласно одному варианту осуществления настоящего изобретения предлагается модифицированный углеродный продукт. Модифицированный углеродный продукт включает функциональную группу, ковалентно присоединенную к поверхности углерода, и металлическую группу, присоединенную к функциональной группе.

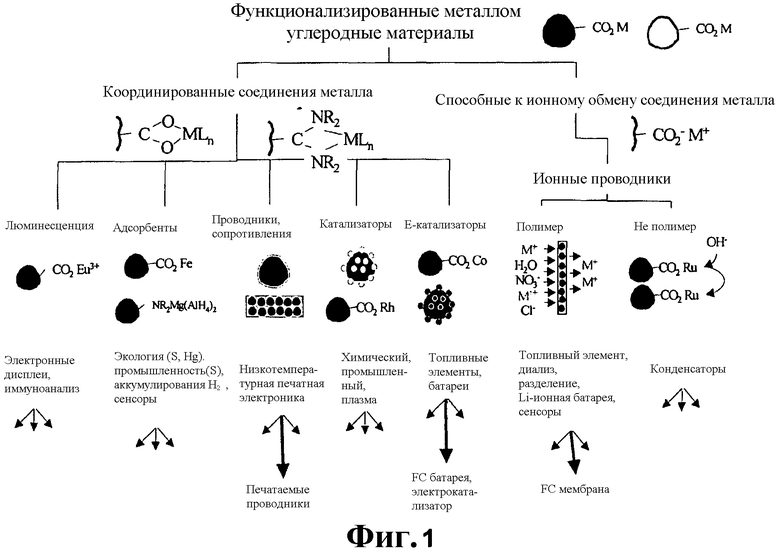

Металлическая группа может быть присоединена к функциональной группе как ионно, так и ковалентно. Фиг.1 иллюстрирует различные применения модифицированных углеродных продуктов по настоящему изобретению для координированных соединений металла и для ионообменных соединений металла. Согласно одному аспекту, модифицированный углеродный продукт используют в электродиализе. Согласно другому аспекту, модифицированный углеродный продукт используют в электрическом проводнике. Согласно другому аспекту, модифицированный углеродный продукт используют в ионном проводнике. Согласно еще одному аспекту, модифицированный углеродный продукт используют для иммунологических анализов. Согласно другому аспекту, модифицированный углеродный продукт используют для люминесценции, такой как электролюминесценция.

Согласно другому аспекту, модифицированный углеродный продукт используют в теплопроводной жидкости. Согласно другому аспекту, модифицированный углеродный продукт используют для аккумулирования водорода. Согласно другому аспекту, модифицированный углеродный продукт используют в катализе. Согласно еще одному аспекту, модифицированный углеродный продукт используют для конденсаторов. Согласно еще одному аспекту, модифицированный углеродный продукт используют для сенсоров.

Согласно другому варианту осуществления настоящего изобретения, предлагается способ производства модифицированного углеродного продукта. Данный способ может включать стадии подготовки углеродного носителя, модифицирования углеродного носителя функциональной группой и присоединения металлических соединений к функциональной группе.

Согласно одному аспекту, углеродный носитель включает углеродную сажу. Согласно другому аспекту, функциональная группа является ионно заряженной и координирующей. Согласно другому аспекту, металлические соединения ковалентно присоединены к функциональной группе.

Согласно другому варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для аккумулирования водорода.

Согласно другому варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют в катализе.

Согласно другому варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для конденсаторов.

Согласно еще одному варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для теплопроводной жидкости.

Согласно еще одному варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для люминесценции.

Согласно другому варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для электродиализа.

Эти и другие варианты осуществления и аспекты настоящего изобретения станут очевидными из следующего далее описания изобретения.

Описание чертежей

Фиг.1 иллюстрирует различные применения модифицированных углеродных продуктов и функционализированных металлом модифицированных углеродных продуктов по настоящему изобретению.

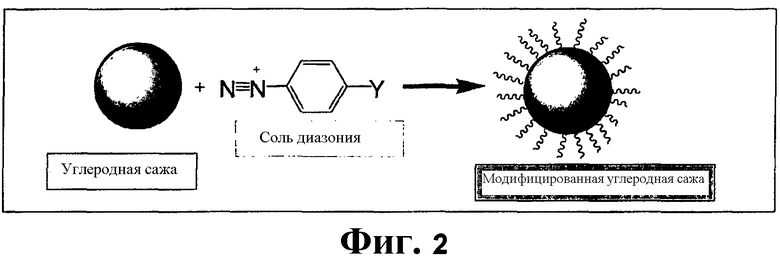

Фиг.2 иллюстрирует химическую функционализацию поверхности углеродной сажи по процессу Белмонта.

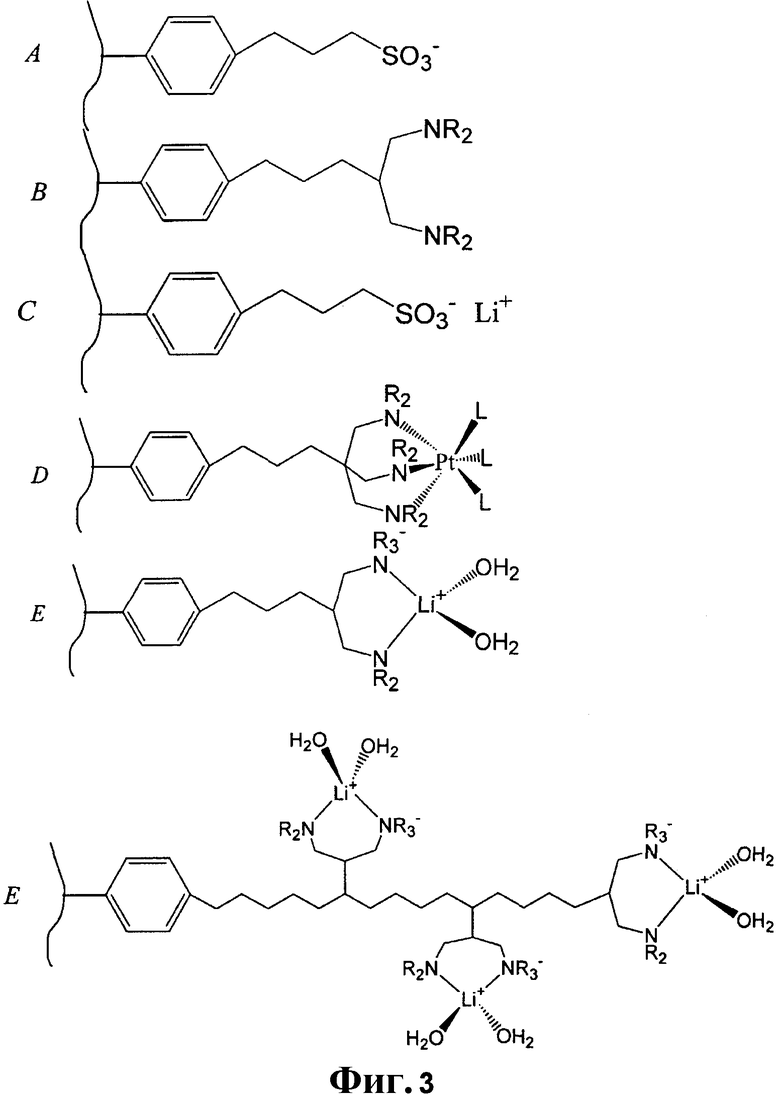

Фиг.3 иллюстрирует различные хелатирующие металл поверхностные функциональные группы по настоящему изобретению.

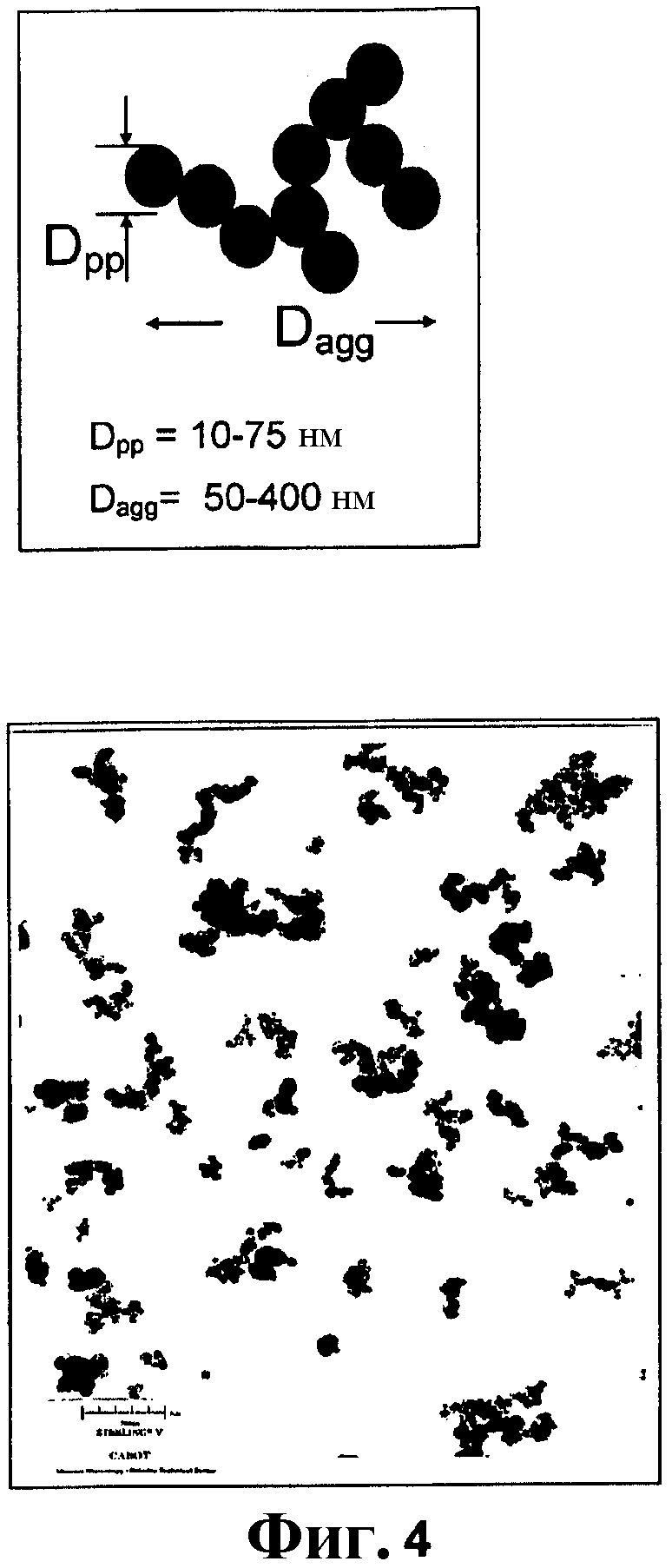

Фиг.4 иллюстрирует структуру углеродной сажи.

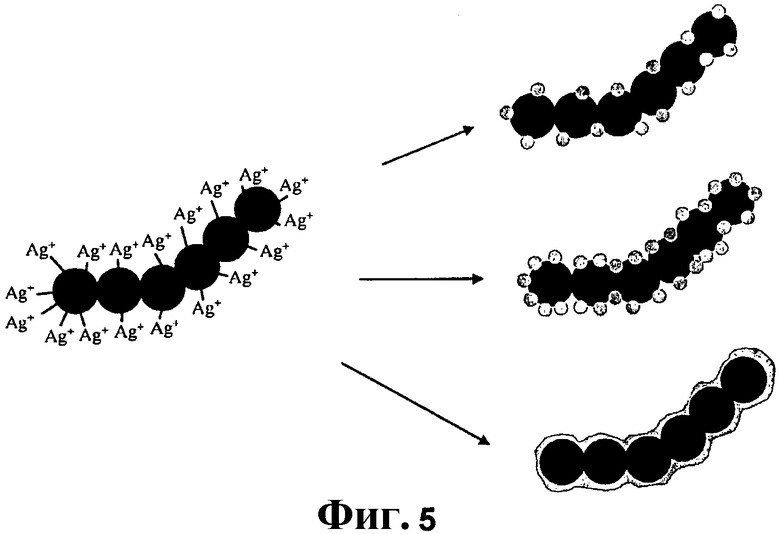

Фиг.5 иллюстрирует связанную с серебром углеродную сажу и превращение в углерод-серебряные нанокомпозиты с различной микроструктурой по настоящему изобретению.

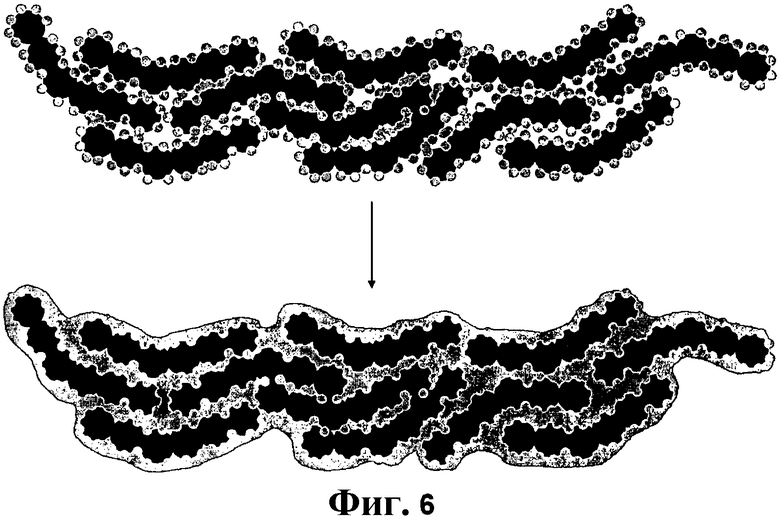

Фиг.6 иллюстрирует превращение углерод-серебряного нанокомпозита в проводящий углерод-серебряный макрокомпозит по настоящему изобретению.

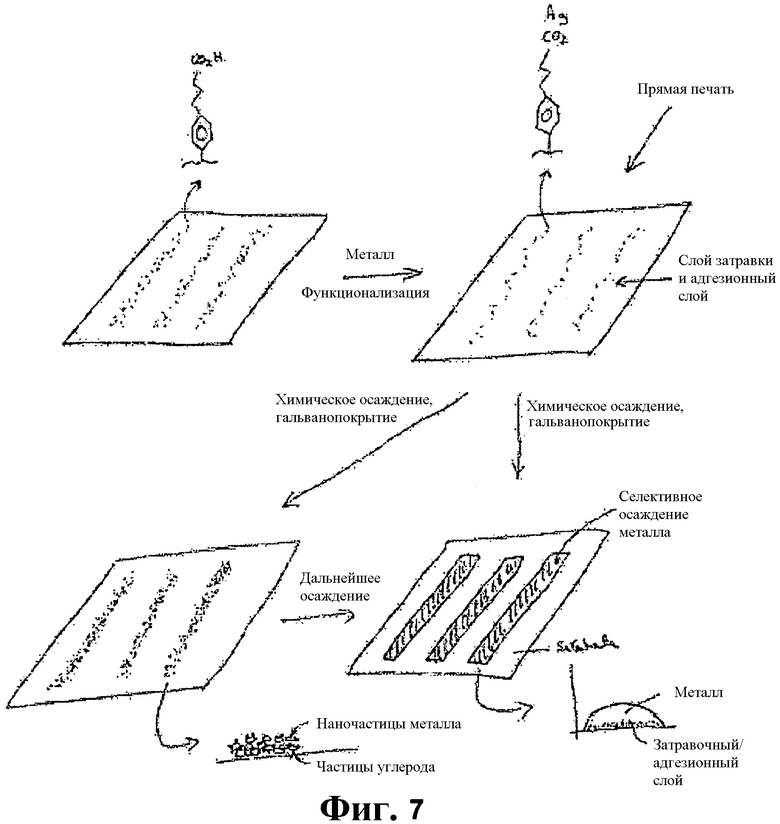

Фиг.7 иллюстрирует схему образования проводника через функционализированные металлом модифицированные углеродные продукты по настоящему изобретению.

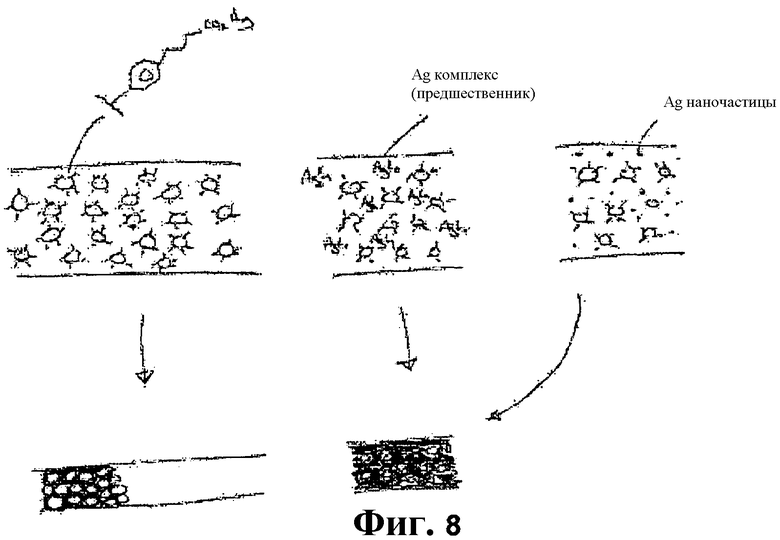

Фиг.8 иллюстрирует схему образования проводника через функционализированные металлом модифицированные углеродные продукты в тех случаях, когда функционализированную металлом модифицированную углеродную сажу смешивают с дополнительными металлическими соединениями или металлическими наночастицами.

Фиг.9 иллюстрирует просвечивающую электронную микрофотографию платины, диспергированной на поверхности углеродной сажи, модифицированной группами бензолсульфоновой кислоты по одному варианту осуществления настоящего изобретения.

Подробное описание настоящего изобретения

Настоящее изобретение относится к применению модифицированных углеродных продуктов в областях применения от мембран с ионной проводимостью до электроники, как проиллюстрировано на Фиг.1. Используемый здесь термин модифицированный углеродный продукт относится к углеродному материалу, имеющему органическую группу, присоединенную к углероду. Способ получения таких модифицированных углеродных продуктов описан в патенте США № 5900029 Белмонтом с соавт., который включен здесь в виде ссылки во всей полноте. Способ получения модифицированного углеродного продукта включает стадию взаимодействия, по меньшей мере, одной соли диазония с углеродным материалом, предпочтительно в отсутствие внешнего приложенного электрического тока, достаточного для восстановления соли диазония. Другой способ включает стадию взаимодействия, по меньшей мере, одной соли диазония с углеродным продуктом в протоносодержащей реакционной среде. Соль диазония может включать органическую группу для присоединения к углероду. Например, органическая группа может быть алифатической группой, циклической органической группой или органическим соединением, имеющим алифатическую часть и циклическую часть. Органическая группа может быть замещенной или незамещенной и может быть разветвленной или неразветвленной.

Углеродный материал может быть в форме, например, частиц углерода, такой как углеродная сажа, активированный уголь, насыпной уголь, углеродные чешуйки, углеродное волокно, углеродные нанотрубки и подобное, включая покрытые углеродом материалы, углеродные композиты или углеродсодержащие материалы, включая углеродные пленки или материалы, содержащие углеродные пленки. Также пригодной является углеродная ткань и углеродная бумага. Кристаллическая природа углерода может варьироваться от стекловидного углерода до графитового углерода.

Согласно одному варианту осуществления настоящего изобретения, модифицированный углеродный продукт является модифицированной углеродной сажей. Углеродная сажа представляет собой гомолог графита и состоит из многочисленных слоев пластин углерода, разделенных несколькими ангстремами. Первичные частицы имеют размер в диапазоне примерно от 9 нанометров до 150 нанометров, и удельная поверхность типично составляет примерно от 20 м2/г до 1500 м2/г. Кроме того, углеродный материал может также включать композитный углеродный материал, где материал на основе углерода включает только часть материала по массе или объему. Примеры таких композитных материалов включают материалы, содержащие оксиды, сульфиды, карбиды, нитриды металлов и аналогичное, в которых материал на основе углерода может быть распределен на всей или части поверхности или может быть внедрен в виде частиц, так что поверхность второй фазы остается незатронутой.

Естественная (немодифицированная) углеродная поверхность является относительно инертной ко многим органическим реакциям и присоединение специфических органических групп при высоких степенях заполнения было традиционно трудным. Способ Белмонта с соавт. значительно улучшил способность модифицировать углеродные поверхности такими органическими группами. Органические группы ковалентно связаны с углеродной поверхностью, и данные группы являются высоко стабильными и не десорбируются.

В общем, углерод модифицируют посредством функционализирующего агента в форме:

X-R-Y,

где X реагирует с углеродной поверхностью;

R является связывающей группой;

Y является функциональной группой.

Фиг.2 иллюстрирует модификацию поверхности углеродной частицы согласно способу Белмонта.

Таким образом, углерод можно модифицировать, чтобы изменить поверхностную энергию, диспергируемость, агрегатный размер и распределение по размерам, дисперсность, вязкость и химическую активность углерода. Примеры функциональных органических групп, которые можно использовать для модифицирования поверхности углеродной сажи по настоящему изобретению, включают группы, которые способны к обмену протона, такие как сульфоновая и фосфоновая кислоты или заряженные (электростатические) группы, такие как сульфонат, карбоксилат и соли третичных аминов. Кроме того, в качестве функциональной группы можно использовать полимерные (стерические) группы, такие как акриловые, полистирольные, полиэтиленоксидные (PEO), полипропиленоксидные (PPO) и полиэтиленгликолевые (PEG), а также нейтральные группы, такие как амины, алифатические углеводороды и циклические углеводороды. Особенно предпочтительными, согласно одному варианту осуществления настоящего изобретения являются функциональные группы, которые изменяют гидрофобную или гидрофильную природу углеродной поверхности, или которые могут химически связывать металлические ионы или металлические соединения, или которые придают протонную проводимость. Примеры таких функциональных групп собраны в таблице 1.

Другие примеры специфических органических групп собраны в патенте США № 5900029 Белмонтом с соавт., и некоторые проиллюстрированы на фиг.3.

Другие предпочтительные функциональные группы включают доноры электронов или акцепторы электронов. Особенно предпочтительные группы для функционализированных металлом групп по настоящему изобретению включают группы, которые являются как ионно заряженными, так и координирующими, такие как -SO3H (-SO3 -), -NR3 + (где R = алкильная или арильная группа или водород или любая их комбинация), -NR2 (где R = алкильная или арильная группа или водород или любая их комбинация), -PR2 (где R = алкильная или арильная группа или водород или любая их комбинация), -CO2H (-CO2 +), -CONR2 и -PO3H2. Кроме того, хелатообразующие полифункциональные лиганды являются предпочтительными для того, чтобы связать металлические соединения более прочно. Примеры предпочтительных хелатообразующих лигандов включают полиамины, полифосфины, поликарбоксилаты и лиганды со смешанной функциональностью, такие как аминокислоты, ЭДТА и прохиральные лиганды, чтобы создать оптически активные металлические комплексы (смотри фиг.3).

Настоящее изобретение относится к использованию модифицированных углеродных продуктов в разнообразных областях применения, которые включают катализ, электронику, ионную проводимость, адсорбенты, теплообмен и люминесцентные применения. В большинстве данных областей используют модифицированные углеродные продукты, которые предлагают способность функционализировать металл, т.е. способность координировать или связывать металлы, металлические ионы или металлсодержащие соединения, которые коллективно относят здесь к металлическим группам. В контексте настоящего изобретения, функционализация металла относится к любой из следующих ситуаций:

i) связывание ковалентной металлсодержащей молекулы с поверхностью модифицированного углеродного продукта;

ii) связывание ионных металлсодержащих соединений с поверхностью модифицированного углеродного продукта; или

iii) присутствие металлсодержащих соединений на поверхности или извлеченных с поверхности модифицированного углеродного продукта, где металлические соединения могут быть чистым металлом, оксидом металла, галидом металла, сульфидом металла, боридом металла, нитридом металла, карбидом металла или другим неорганическим металлсодержащим соединением.

Модифицированные углеродные продукты по настоящему изобретению могут быть получены согласно способу Белмонта.

Согласно одному варианту осуществления настоящего изобретения, модифицированные углеродные продукты, которые являются полезными в соответствии с настоящим изобретением, могут быть произведены обработкой распылением, распылительной конверсией или распылительным пиролизом, способами, которые коллективно называют обработкой распылением.

Обработка распылением обычно включает стадии: подготовку жидкой исходной суспензии, которая включает углерод и соль диазония или исходное вещество соли диазония; распыление исходного вещества с образованием диспергированных жидких капель исходного вещества; и удаление жидкости из жидких капель исходного вещества с образованием модифицированных частиц углеродной сажи.

Предпочтительно, способ обработки распылением включает: (i) сушку соли диазония, углеродсодержащих капель; и (ii) превращение соли диазония в связывающую группу и функциональную группу, ковалентно связанную с углеродной поверхностью, в одной стадии, так чтобы как удаление растворителя, так и превращение исходного вещества происходило по существу одновременно. В другом варианте осуществления способ обработки распылением осуществляют так, что сушка капель и превращение в связывающую группу и функциональную группу может происходить на второй стадии. В сочетании с коротким временем реакции это позволяет контролировать свойства связывающей группы и функциональной группы, связанных с углеродным продуктом. Варьированием времени реакции, температуры, типа углеродного продукта и типа исходных веществ, распылительный способ позволяет получать морфологии и структуры, которые придают улучшенную эксплуатационную характеристику.

Предпочтительно, по методу обработки распылением, модифицированные углеродные частицы образуются в то время, когда фаза соли диазония находится в непосредственном контакте с поверхностью углеродных частиц, и соль диазония быстро реагирует на поверхности углеродных частиц. Реакция соли диазония, предпочтительно, имеет место в течение очень короткого периода времени. Предпочтительно, соль диазония подвергают воздействию повышенной реакционной температуры, чтобы получить модифицированный углеродный продукт в течение не больше чем примерно 600 секунд, более предпочтительно, не больше чем примерно 100 секунд и еще более предпочтительно не больше чем примерно 10 секунд.

Предпочтительно, способ обработки распылением способен одновременно образовать структуры сферических агрегированных модифицированных углеродных частиц. Сферические агрегированные частицы образуются в результате формирования и сушки капель в процессе обработки распылением, и на свойства данной структуры влияют характерные свойства углеродных частиц, такие как размер частицы, распределение частиц по размерам и удельная поверхность.

Способы обработки распылением для получения модифицированного углерода можно сгруппировать со ссылкой на некоторые различные характеристики устройства, используемого для осуществления способа. Данные характеристики включают: основное направление потока газа (вертикальное или горизонтальное); тип распылителя (погружная ультразвуковая, ультразвуковая форсунка, пневмораспылитель, форсунка с одним отверстием под давлением жидкости); тип потока газа (например, ламинарный без смешения, турбулентный без смешения, прямоток капель и горячего газа, противоток капель и газа или смешанный поток); тип нагревания (например, система горячей стенки, введение горячего газа, сочетание горячего газа и горячей стенки, плазма или пламя); и тип системы сбора порошка (например, циклон, пылеуловительная камера с рукавными фильтрами, электростатический или отстаивание).

Например, модифицированные углеродные частицы могут быть получены, начиная с исходной жидкости на водной основе, состоящей из коллоидного углерода и соли диазония. Температуру обработки капель исходного вещества можно контролировать, чтобы соль диазония реагировала, оставляя углерод нетронутым, а поверхность функционализированной. Исходная жидкость может также включать протоносодержащую реакционную среду.

Первая стадия данного процесса может включать выпаривание растворителя (типично воды) по мере того, как каплю нагревают, приводя к частице высушенного твердого вещества и солей. Возможны ряд способов подачи тепла к частице: могут быть использованы горизонтальные трубчатые реакторы с горячей стенкой, распылительная сушилка и вертикальные трубчатые реакторы, а также плазма, пламя и лазерные реакторы. Когда частицы подвергаются воздействию или высокой температуры, или большему времени при специфической температуре, соль диазония взаимодействует. Предпочтительно, по методу обработки распылением, температура и время, которым подергаются капли/частицы, можно контролировать и, следовательно, свойства образовавшихся в результате связывающих групп и функциональных групп на углеродной поверхности также можно контролировать.

Методика распыления для получения капель оказывает значительное влияние на характерные свойства конечных модифицированных углеродных частиц, такие как диапазон распределения агрегированных частиц по размерам (PSD), а также на скорость получения порошка. В предельных случаях некоторые методики не могут распылить жидкости даже со средним содержанием углеродных частиц или с высокой вязкостью. Существует несколько способов распыления исходных композиций, содержащих суспендированные частицы, такие как углерод. Данные способы включают, но не ограничиваются: ультразвуковые преобразователи (обычно на частоте 1-3 МГц); ультразвуковые форсунки (обычно на частоте 10-150 кГц); центробежные распылители; пневмораспылители; и напорные форсунки.

Ультразвуковые преобразователи обычно погружают в жидкость, и ультразвуковая энергия производит распыленные капли на поверхности жидкости. Могут быть использованы две основные конфигурации дисков ультразвуковых преобразователей - плоская и точечный источник. Глубокие слои жидкости можно распылять, используя конфигурацию точечного источника, поскольку энергия фокусируется в точке, расположенной на некотором расстоянии выше поверхности преобразователя. Масштабирование погружных ультразвуковых преобразователей может сопровождаться размещением большого числа ультразвуковых преобразователей цепочкой. Такую систему иллюстрирует патент США № 6103393 Кодаса с соавт. и патент США № 6338809 Хампден-Смита с соавт., описание которых включено здесь в виде ссылок во всей полноте.

Масштабирование систем форсунок может сопровождаться или выбором форсунки с большей мощностью, или увеличением числа форсунок, используемых параллельно. Типично, капли, произведенные форсунками, больше, чем капли, произведенные ультразвуковыми преобразователями. Размер частицы также зависит от скорости потока газа. Для фиксированной скорости потока жидкости увеличенный поток воздуха уменьшает средний размер капель, а уменьшенный поток воздуха увеличивает средний размер капель. Трудно изменить размер капель без варьирования скоростей жидкости и потока воздуха. Однако пневмораспылители имеют возможность обрабатывать большие объемы жидкости за период времени, чем ультразвуковые преобразователи.

Ультразвуковые распылительные форсунки также используют энергию высокой частоты для распыления жидкости. Ультразвуковые распылительные форсунки обладают некоторыми преимуществами перед форсунками с одним отверстием и пневмораспылителями, такими как низкая скорость распыленной жидкости, выходящей из форсунки, и отсутствие связанного потока газа. В распоряжении имеются форсунки с различными размерами отверстия и диаметрами отверстия, что позволяет масштабировать систему до требуемой производственной мощности. Как правило, высокочастотные форсунки физически меньше, производят меньшие капли и имеют более низкий расход потока, чем форсунки, которые работают при более низких частотах. Недостаток систем ультразвуковых форсунок состоит в том, что масштабирование процесса путем увеличения размера форсунки, увеличивает средний размер частиц. Если требуется особый размер частиц, тогда устанавливают максимальную производительность на форсунку. Если требуемая производительность превосходит максимальную производительность форсунки, потребуются дополнительные форсунки или полный производственный модуль для достижения требуемой производительности.

Форма поверхности распыления определяет форму и диапазон конфигурации распыления. Коническая, микроспрей и плоская формы поверхности распыления являются приемлемыми. Коническая поверхность распыления обеспечивает наибольшую мощность распыления и имеет большую площадь покрытия распылением. Плоская поверхность распыления обеспечивает почти такой же большой поток, как коническая, но ограничивается общим диаметром области распыления. Поверхностное распыление микроспрея предназначено для очень низких скоростей потока, где нужно узкое распределение распыления. Данные форсунки предпочтительны для устройств, где требуется минимальный поток газа в сочетании с каплями.

Суспензии частиц углерода могут создавать некоторые проблемы в отношении распыления. Например, погружные ультразвуковые распылители рециркулируют суспензию через генерирующую камеру, и суспензия со временем концентрируется. Далее, некоторая часть жидкости распыляется без включения в нее суспендированных углеродных частиц. Другие проблемы, встречающиеся при использовании ультразвуковых преобразователей, заключаются в том, что со временем диски преобразователей могут покрываться частицами. Более того, скорость образования углеродных суспензий при использовании дисков ультразвуковых преобразователей очень низкая. Это частично обусловлено тем, что энергия поглощается или отражается суспендированными частицами.

Для распылительной сушки аэрозоль можно получить тремя основными способами. Данные способы отличаются типом энергии, используемой для разбивания жидких масс на малые капли. Центробежные распылители (применение центробежной энергии) используют вращение жидких капель от вращающегося колеса или диска. Центробежные распылители полезны для прямоточного производства капель в диапазоне от 20 до 150 мкм в диаметре. Напорные форсунки (применение энергии давления) производят капли пропусканием жидкости под высоким давлением через отверстие. Они могут быть использованы как для прямоточных устройств, так и для устройств реакторов смешанного потока и типично производят капли в диапазоне от 50 до 300 мкм. Сложные пневмораспылители, такие как пневмораспылитель (применение кинетической энергии) производят капли пропусканием относительно медленно движущейся жидкости через отверстие, в то же время сдвигая поток жидкости относительно быстро движущимся потоком газа. Как при использовании напорных форсунок, сложные пневмораспылители можно использовать как с прямоточными, так и с распылительными сушилками смешанного потока. Данный тип форсунки может типично производить капли в диапазоне от 5 до 200 мкм.

Например, пневмораспылители используют для получения аэрозольных струй во многих коммерческих областях использования, типично в связи с процессами распылительной сушки. В пневмораспылителе низкоскоростной поток жидкости сталкивается с высокоскоростным потоком газа, что создает большое усилие сдвига для достижения распыления жидкости. Прямой результат данного взаимодействия состоит в том, что размерные характеристики капель аэрозоля зависят от относительных массовых скоростей потока исходной жидкости и потока газа форсунки. Скорость капель в момент выхода из зоны образования может быть достаточно большой, что может приводить к неприемлемым потерям из-за сжатия. Аэрозоль также выходит из форсунки в характерной конфигурации, типично плоским веером, и это может требовать, чтобы размеры реактора были достаточно большими для предотвращения нежелательных потерь на стенках системы.

Таким образом, множество методик распыления возможны для способов обработки распылением, чтобы получать модифицированный углерод, и различные версии являются предпочтительными для различных потоков сырья и продуктов.

Распыленную суспензию необходимо нагреть, чтобы удалить растворители, и для реагирования соли диазония. Например, можно использовать горизонтальный, трубчатый реактор с горячей стенкой для нагревания потока газа до требуемой температуры. Энергия подается к системе поддержанием фиксированной граничной температуры на стенке реактора, и максимальная температура газа равна температуре стенки. Теплообмен внутри реактора с горячей стенкой осуществляется через объем газа. Выталкивающие силы, которые естественно существует в горизонтальных реакторах с горячей стенкой, помогают данному переносу. Перемешивание также помогает улучшить радиальную однородность потока газа. Пассивное или активное перемешивание газа также может увеличить скорость теплообмена. Максимальную температуру и скорость нагревания можно контролировать независимо от входящего потока с небольшими отклонениями во времени пребывания. Скорость нагревания входящего потока можно также контролировать, используя многозонную печь.

Применение горизонтального реактора с горячей стенкой по настоящему изобретению предпочтительно для получения частиц размером не более чем примерно 5 мкм. Выше примерно 5 мкм отстаивание частиц может приводить к значительным материальным потерям. Одним недостатком таких реакторов является плохая способность распылять углеродные частицы при использовании погружной ультразвуковой техники для распыления.

Альтернативно, горизонтальный реактор с горячей стенкой можно использовать с пневмораспылителем для распыления капель. Такой прием предпочтителен для исходных сырьевых потоков, содержащих относительно высокие уровни углерода. Горизонтальный реактор с горячей стенкой также можно использовать с ультразвуковыми распылительными форсунками. Это дает возможность распыления исходного вещества, содержащего углерод в виде частиц; однако большой размер капель ведет к потерям материалов на стенках реактора и других поверхностях, делая его дорогостоящим способом получения порошка.

В то время как горизонтальные реакторы с горячей стенкой являются пригодными по настоящему изобретению, системы обработки распылением в конфигурации распылительной сушилки, как правило, являются предпочтительным способом получения для больших количеств модифицированных углеродных порошков, которые применимы по настоящему изобретению.

Распылительная сушка является процессом, где порошки получают распылением исходного вещества для получения капель и испарением жидкости для получения сухого аэрозоля, где для получения порошка может иметь место термическое разложение одного или более исходных веществ (например, соли диазония). Время пребывания в распылительной сушилке является средним временем, которое перерабатываемый газ проводит в осушающем сосуде, что рассчитывается как объем сосуда, деленный на поток перерабатываемого газа, используя условия выходящего газа. Пик роста температуры (т.е. температуры реакции) в распылительной сушилке является максимальной температурой частицы, усредненной по ее диаметру, в то время как частица обрабатывается и/или сушится. Капли нагревают подачей предварительно нагретого газа-носителя.

Три типа систем распылительных сушилок пригодны для распылительной сушки, чтобы получать модифицированные углеродные продукты по настоящему изобретению. Открытая система пригодна для общей распылительной сушки, чтобы получать порошки, используя воздух в качестве аэрозольного газа-носителя и водный раствор сырья в качестве исходного вещества. Закрытая система пригодна, чтобы получать порошки, используя аэрозольный газ-носитель, отличный от воздуха. Закрытая система также пригодна при использовании неводного или полуневодного раствора в качестве исходного вещества. Полузакрытая система, включая самоинертизирующую систему, применима для распылительной сушки, чтобы получить модифицированные углеродные порошки, которые требуют инертной атмосферы и/или исходных веществ, которые являются потенциально огнеопасным.

Кроме того, две модели распылительных сушилок особенно пригодны для получения модифицированных углеродных продуктов. Прямоточная распылительная сушилка пригодна для получения модифицированных углеродных продуктов, которые чувствительны к высоким температурным скачкам (например, больше чем примерно 350°С) или которые требуют центробежного распылителя для образования аэрозоля. Распылительные сушилки смешанного потока пригодны для получения модифицированных углеродных продуктов, которые требуют относительно высоких скачков температуры (например, больше чем примерно 350°С) или требуют турбулентных сил для перемешивания. Согласно настоящему изобретению прямоточная распылительная сушка является предпочтительной для производства продуктов модифицированной углеродной сажи.

В прямоточной распылительной сушилке горячий газ поступает сверху устройства, где образуются капли по любой из распылительных методик, указанных выше. Максимальная температура, воздействию которой подвергается капля/частица в прямоточной распылительной сушилке, соответствует температуре на выходе. Типично, температура на выходе ограничивается примерно 200°С, хотя некоторые модели позволяют более высокие температуры. Кроме того, хотя частицы испытывают наиболее низкую температуру в начале кривой время-температура и наиболее высокую температуру в конце, вероятность поверхностной диффузии исходного вещества и агломерации является высокой.

Данные условия являются преимущественными для синтеза модифицированных углеродных частиц в широком диапазоне загрузок соли диазония (поверхностных функциональных групп), например, до примерно 5 мкмоль/м2 поверхностных функциональных групп на углероде. Для прямоточных распылительных сушилок реакционные температуры для взаимодействия соли диазония могут быть достаточно высокими (например, между 25°С и 100°С).

Распылительные сушилки смешанного потока вводят горячий газ сверху устройства, и капли исходного вещества образуются поблизости от нижней части и направляются вверх. Капли/частицы нагнетаются к верху устройства, затем падают и уносятся обратно вниз с газом, движущимся вниз, увеличивая время пребывания в распылительной сушилке. Температура, воздействию которой подвергаются частицы, также выше в сравнении с прямоточной распылительной сушилкой.

Наивысшая температура в данных распылительных сушилках соответствует температуре на входе (например, 180°С), а температура на выходе может быть до 50°С. Следовательно, модифицированные углеродные частицы достигают наивысшей температуры за относительно короткое время, что успешно уменьшает миграцию или поверхностную диффузию поверхностных групп. Данный скачок высокой температуры может быстро ввести в реакцию соль диазония и сопровождаться мягким охлаждением, поскольку температура распылительной сушилки быстро уменьшается, после того как достигнута максимальная температура. Таким образом, пикообразный температурный профиль может быть преимущественным для образования высокодисперсных модифицирующих групп на поверхности углерода.

Диапазон подходящего времени пребывания для получения модифицированных углеродных продуктов зависит от типа модели распылительной сушилки, используемой атмосферы, конфигурации форсунки, температуры жидкого сырья на входе и остаточного содержания влаги. В общем, время пребывания для получения модифицированных углеродных порошков может колебаться от 5 секунд до 5 минут.

Для прямоточной конфигурации распылительной сушки диапазон пригодных температур на входе для получения модифицированных углеродных продуктов зависит от ряда факторов, включая загрузку твердых веществ и размер капли, используемую атмосферу и энергию, требующуюся для проведения сушки/или реакции соли диазония. Пригодные температуры на входе должны быть достаточно высокими, чтобы осуществить сушку и/или реакцию соли диазония без ускорения значительной поверхностной диффузии функциональных групп, сокращающих их действие.

В общем, температура на выходе распылительной сушилки определяет остаточное содержание влаги в порошке. Например, подходящая температура на выходе для прямоточной распылительной сушки по одному варианту осуществления настоящего изобретения колеблется примерно от 50°С до 80°С. Подходящие температуры на входе, по настоящему изобретению, колеблются от примерно 130°С до 180°С. Содержание твердого углерода может достигать примерно 50 мас.%.

Другое оборудование, требующееся для получения модифицированных углеродных продуктов с применением распылительной сушилки, включает нагреватель для газа и систему улавливания. Нагревание газа можно осуществлять как прямым нагреванием, так и непрямым нагреванием, включая горение топлива, электронагрев, жидкофазное нагревание или нагревание паром. Много способов улавливания пригодны для улавливания модифицированных углеродных порошков, полученных распылительной сушилкой. Данные способы включают, но не ограничиваются применением циклона, мешочного/картриджного фильтра, электростатического фильтра и различных методик мокрого улавливания.

Особенно предпочтительным процессом распыления для получения продуктов на основе углерода является описанный в обычно принадлежащем патенте США № 6660680 Хампден-Смита с соавт., который включен здесь ссылкой во всей полноте.

Другой вариант осуществления текущего изобретения заключается в использовании обработки на основе распыления, как описано выше, чтобы получить в одной стадии функционализированные металлом модифицированные углеродные продукты. Здесь, металлосодержащие вещества добавляют к среде исходного вещества, представляющего собой углерод/диазоний, перед обработкой распылением. В связанном варианте осуществления модифицированные углеродные продукты являются функционализированными металлом посредством обработки, основанной на распылении, где исходное вещество содержит модифицированные углеродные продукты (предварительно полученные) и металлсодержащие вещества.

Настоящее изобретение основано на функционализации металлом поверхности модифицированных углеродных продуктов. Углеродные продукты могут быть модифицированы на своей поверхности, чтобы содержать ковалентно связанные поверхностные органические компоненты, которые проявляют широкий диапазон химических и физических свойств. Данные органические компоненты могут быть дальше функционализированы реакцией с металлсодержащими веществами, чтобы образовать функционализированные металлом углеродные продукты, где металлическое соединение является связанным как ионно, так и ковалентно с поверхностной органической группой.

Органические компоненты, образованные на поверхности углеродных продуктов, можно использовать для реакции с металлическими веществами, чтобы получить то, что в настоящем описании называют функционализированными металлом углеродными продуктами. Существуют два основных класса функционализированного металлом углерода. Первый тип представляет собой углеродный материал, который функционализирован ионами металла, которые относительно слабо координированы с поверхностной функциональной группой. Данные ионы металла типично относительно легко обмениваются и, вообще говоря, придают ионообменную функциональность материалу. Второй класс функционализированных металлом углеродов включает соединения металла, которые координированы более ковалентным образом, чтобы создать связанный с поверхностью координационный комплекс. Данные металлы типично являются менее легко обменивающиеся и координированы в более жестком окружении лигандов, и придают функциональность, которая основана на содержании в своем составе металлических соединений, координированных в особом окружении на поверхности, такую как катализ, специфическая молекулярная адсорбция, люминесценция и подобное; или координированные металлические комплексы могут действовать как исходное вещество для восстановленных металлических соединений, типично металлических наночастиц, которые диспергированы по поверхности фазы носителя. Как понятно любому специалисту в данной области, степень ионной связи относительно ковалентной связи металлических соединений широко варьируется, и данная классификация предназначена для удобства систематизации функции и применений данных функционализированных металлом материалов.

В одном варианте осуществления настоящего изобретения, где требуется, чтобы металлические соединения существовали в ионной форме, поверхностная функциональная группа является типично легко ионизируемой. Примеры данных групп включают сульфоновые кислоты, например, -SO3 -, -PO3 2- и -NH3 +. Металлическая группа может быть в форме отдельных или гидратированных металлических ионов, таких как Li+, K+, Na+, Ca2+ или Mg2+, как изображено на фиг.3. В случае, когда металл связан в более сильное ковалентное состояние с образованием координационного соединения, поверхностная функциональная группа должна содержать электронодонорную пару, такую как -NR2, -CO2 - или -SR. В данном случае, образованная металлическая группа является координационным комплексом, где поверхностная функциональная группа может быть нейтральной (например, -NR2, -SR) или может быть заряженной, такой как -CO2 -. Другие лиганды также могут присутствовать в координационной сфере иона металла, чтобы удовлетворять координационному числу соединения, такие как азотные доноры (например, амины), фосфорные доноры (например, фосфины), серные доноры (например, тиолы), или кислородные доноры, такие как спирты, кетоны, альдегиды или карбоновые кислоты. Дополнительно, может встречаться комбинация этих двух ситуаций, когда координационные соединения могут быть связаны с углеродной поверхностью через органический функциональный компонент, который также является заряженным, или анионно или катионно, или ионные соединения могут быть связаны более ковалентно.

Вышеуказанная классификация может быть использована для систематизации функциональности данных функционализированных металлом углеродов и, в результате, для их применений. Например, металлические группы, которые являются намеренно ионно связанными, могут быть связаны обратимым образом, где силу связывания можно контролировать лигандным окружением, и инициирование отмены связывания может быть вызвано внешним воздействием, таким как pH, электрическим воздействием, изменением концентрации или подобным. Это ведет к областям применения, где ионная проводимость и ионное разделение являются критическими, таким как литий-ионные аккумуляторы, электродиализ, обнаружение и подобное. Существует также ряд родственных применений, когда металлические группы могут быть плотно связанными с модифицированным углеродом, но где лиганд в их координационной сфере является связанным обратимо, например, когда лиганд является ионным соединением, таким как гидроксид ион, что является основой действия электрохимических конденсаторов.

Более ковалентно связанными металлическими соединениями являются те, которые типично сильно связаны с поверхностью модифицированного углерода и контролируют лигандное окружение такой металлической группы, чтобы быть либо: высокостатичным - для выполнения, например, хирального катализа; либо высокодинамичным - для выполнения обратимой адсорбции специфических молекул (лигандов). Данные функционализированные металлом углеродные соединения можно использовать для разнообразных областей использования, которые изменяются от катализа, молекулярного импринтинга, специфической адсорбции газов до обратимого аккумулирования газа, где металлические соединения остаются нетронутыми на поверхности. Они также могут быть использованы в областях использования, где металлическая группа действует как исходное вещество для металла или металлсодержащих (например, оксид металла, нитрид, галид или сульфид) материалов превращением при относительно низких температурах. Данные функционализированные металлом материалы ценны в областях использования, где требуется, чтобы высокодисперсный металл или металлсодержащие наночастицы были диспергированы на носителе с высокой удельной поверхностью или требуется непрерывная фаза, полученная из превращения металлического соединения, в конечном продукте. Области применения данных материалов по настоящему изобретению включают гетерогенные катализаторы и электрокатализаторы, также как и электронные проводники.

Функционализированные металлом углеродные материалы могут быть приготовлены рядом методов. Например, металлический комплекс может взаимодействовать с поверхностными функциональными группами поверхности модифицированного углерода в жидкой среде (включая водные или неводные растворители) путем контакта поверхности модифицированного углеродного продукта с растворенным или суспендированным металлсодержащим реагентом. В случае, когда модифицированный углеродный продукт представляет собой сыпучий материал, дисперсию модифицированной углеродной сажи можно перемешивать во время контакта с металлсодержащим реагентом, нагревать, если необходимо, и функционализированный металлом продукт можно отделять из реакционной среды. Аналогичную реакцию можно также выполнять в газовой фазе, где модифицированные углеродные частицы можно псевдоожижать в реакторе с неподвижным или подвижным псевдоожиженным слоем и приводить в контакт с газообразным металлсодержащим реагентом. Такой же результат может быть достигнут в процессе периодического действия, где слой порошка модифицированного углерода пропитывается паровой фазой реагента.

В случае, когда модифицированный углеродный продукт не является сыпучим, а представляет собой материал на основе волокна, такой как тканный или нетканый углеродный материал или бумага, он может быть приведен в контакт с металлсодержащим реагентом в жидкой или газовой фазе на непрерывной основе для образования функционализированного металлом продукта.

В другом варианте осуществления настоящего изобретения функционализированный металлом продукт, который был функционализирован металлсодержащей молекулой или комплексом (например, металлической группой), может быть превращен в частицы продукта на основе металла (такого как металл, оксид металла, нитрид металла и подобное) термической, химической, фотохимической или электрохимической конверсией. Один способ термической конверсии включает распыление в печи жидкости, содержащей суспензию углерода, функционализированного молекулой металла, чтобы превратить молекулу металла в соединение на основе металла, если необходимо, в присутствии других реагентов для образования оксидов металла, боридов, нитридов и т.д., как описано в патенте США № 6338809 Хампден-Смита с сотрудниками, который включен здесь в виде ссылки во всей полноте.

По одному варианту осуществления настоящего изобретения модифицированные углеродные продукты используются в электронных областях применения. Функциональность, которая требуется для данных функционализированных металлом углеродных продуктов, состоит в том, чтобы продукты были электронопроводящими. Функционализированный металлом углеродный продукт может быть проводящим со стадией или без стадии последующей обработки, как, например, воздействие повышенной температуры или восстановительной атмосферы. Также предпочтительно, чтобы продукты проявляли максимальную электропроводность при низких затратах, что типично соответствует наименьшему количеству металла. В данном варианте осуществления настоящего изобретения электропроводность достигается образованием промежуточного функционализированного металлом углерода, в котором металл, который связан с поверхностью модифицированного углерода, является металлом, который можно превратить в соединения нуль-валентного металла, когда металлические соединения являются высокопроводящими. Функционализированные металлом углероды по данному варианту осуществления предпочтительно являются комплексами серебра (I), меди (I), или меди (II), или никеля (II), которые можно превратить в металлическое серебро, медь или никель, соответственно. Преимущество в координации данных металлических ионов с поверхностью модифицированных углеродных продуктов, в сравнении с получением смеси углерода и металлических частиц или смеси углеродных частиц и металлических комплексов, состоит в том, что конечный нуль-валентный металл распределен по поверхности углеродного продукта, что обеспечивает лучшую электропроводность при наименьшей массе и объемной доле нуль-валентного металла. Однако для того, чтобы увеличить содержание металла данных функционализированных металлом углеродных продуктов, что также является аспектом настоящего изобретения, можно добавить дополнительные металлические соединения. Металлические соединения могут быть в форме дополнительного количества металлических комплексов, нуль-валентного металла, который может быть в форме металлических наночастиц, металлических микрочастиц или металлических пластинок.

Функционализированный металлом углеродный продукт может включать углеродные частицы, такие как VULCAN XC-72 (углеродная сажа, поставляемая Cabot Corp., Boston, MA), который состоит из небольших, в основном, сферических частиц, размер которых колеблется в диапазоне от 10 до 75 нм, и которые типично агломерированы в агрегаты, размер которых колеблется в диапазоне от 50 до 400 нм. Типичный пример таких частиц проиллюстрирован на фиг.4.

Данные углеродные агрегаты могут быть функционализированы металлом, например серебром. Концентрацию и распределение ионов серебра, связанных с поверхностью углеродных частиц, можно контролировать через число и тип поверхностных функциональных групп. Координированные серебром соединения можно превратить в металлическое серебро или перед печатанием на поверхность, или после печатания на поверхности. Некоторые примеры структур, которые можно получить, показаны на фиг.5 и 6. При низких концентрациях металлических ионов образуются высокодисперсные металлические наночастицы на поверхности углеродных агрегатов, в то время как при высоких концентрациях образуются покрытые металлом углеродные агрегаты. При попытке образовать проводящий слой, полученный из покрытых серебром углеродных агрегатов, может быть необходимо просто получить высокую концентрацию дисперсных серебряных наночастиц на поверхности, которая стабильна в краске или в дисперсии пасты, поскольку, как только многочисленные агрегаты сходятся, наночастицы могут реагировать и перемешиваться при относительно низкой температуре, образуя токопроводящую металлическую дорожку. Данный прием избегает проблемы содержания дисперсных металлических частиц, которые являются высоко подвижными в краске или пасте и которые будут реагировать друг с другом с образованием больших частиц и осаждаться, если поверхность не пассивирована. Однако тот факт, что они являются пассивированными, может противоположно влиять на технологические параметры данных материалов при их превращении в металлические соединения, поскольку поверхностные пассивирующие группы теперь должны быть удалены.

Согласно еще одному варианту осуществления настоящего изобретения, при использовании агрегированных углеродных наночастиц первичные углеродные агрегаты уже имеют узкие поры и, следовательно, ограничивают осаждение металла, когда металл не является полезным. Это уменьшает массу металла, которая требуется для создания проводящего слоя.

Согласно другому варианту осуществления настоящего изобретения, модифицированные углеродные продукты являются диспергируемыми в краске или пасте, так что их можно печатать или наносить на поверхность и впоследствии превращать в наполненный углеродом металлический объект, как изображено на фиг.7 и 8. В зависимости от способа печати или покрытия и требуемых характеристик проводника, краска или паста могут содержать или могут не содержать дополнительные серебросодержащие соединения или серебряные наночастицы, и краска или пасты, которые включают функционализированный металлом углерод, будут иметь различные характеристики вязкости, срока хранения и состава. Органически функционализированные углеродные частицы, описанные Белмонтом с сотрудниками, являются стабильными в красках при относительно высоком содержании для струйной печати. Функционализированные металлом углероды, особенно когда металлический ион является одновалентным, являются также стабильными в красках при относительно высоком содержании, приводя к краскам с низкой вязкостью, которые удобны для большинства аналоговых или цифровых печатающих методик, включая, но не ограничиваясь, литографическую, флексографскую, ксерографическую, электростатическую, глубокую печать, распыление, опрыскивание и струйную печать. Краски, удобные для цифровой печати, включая струйную печать, часто содержат другие соединения, такие как гигроскопические вещества, для предотвращения высыхания краски в струйной печатающей головке. Для других методов нанесения, таких как офсет, литографический, глубокая печать или трафаретная печать, для достижения покрывающего слоя или структуры с рельефом, обычно требуются пасты с высокой вязкостью, и часто гидрофильную природу красок следует контролировать, чтобы учесть контролируемое увлажнение печатной формы. Данные краски и пасты могут также содержать другие компоненты, такие как реологические модификаторы. Данные краски и пасты могут также содержать дополнительные количества металлических комплексов или металлических частиц, таких как наночастицы или слои, в зависимости от природы краски или пасты и требуемого печатного процесса. Например, для получения стабильной краски с низкой вязкостью для струйной печати, которую можно превратить в высоко проводящий, наполненный углеродом, серебряный элемент, функционализированные серебром углеродные частицы в краске можно смешать с серебряными наночастицами, которые также стабилизированы органическими группами на поверхности углеродных частиц или другими компонентами в суспензии.

По дальнейшему варианту осуществления настоящего изобретения функционализированные металлом углероды могут быть превращены в нуль-валентные металлические фазы при низких температурах. Данное низкотемпературное превращение делает возможной печать или покрытие субстрата, такого как бумаги или пластмассы (такие как полиэфир и аналогичное), которые являются термочувствительными. В данном варианте осуществления настоящего изобретения органический компонент следует выбирать так, чтобы он приводил к превращению (восстановлению) координированных металлических соединений при низкой температуре термическими, фотохимическими или химическими способами. В качестве примера химического превращения, хорошо известно, что карбоксилатные производные серебра (I) могут быть термически превращены в металлическое серебро при относительно низких температурах, например от 50°С до 150°С. Функционализированный металлом углеродный продукт должен быть термостойким в условиях окружающей среды во избежание преждевременного превращения в серебро перед печатью на поверхности. Другие типы химических реакций могут быть инициированы термически. Например, металлическая медь может быть получена из диспропорционирования комплексов меди (I) с образованием металлической меди и меди (II). Медь (II) может быть удалена из системы или может быть далее превращена в металлическую медь восстановлением.

Другим способом, которым функционализированные металлом углероды можно превратить в металл при низкой температуре, является облучение светом с подходящей длиной волны. В случае соединений серебра комплекс серебра (I) и окружающие его лиганды включают хромофор, и под воздействием облучения ультрафиолетовым светом соединение серебра (I) восстанавливается до металлического серебра.

В другом варианте осуществления по настоящему изобретению соединения металла в металлизированных углеродах могут быть химически восстановлены до металла реакцией с восстанавливающим агентом, таким как водород, гидрид металла, спирт, альдегиды, кетоны и подобное.

Согласно другому варианту осуществления настоящего изобретения, функционализированные металлом углеродные соединения могут быть предназначены, чтобы действовать в качестве катализатора реакции других соединений на поверхности углеродных частиц с образованием металлического покрытия. Например, функционализированные металлом углеродные частицы могут быть осаждены на поверхности в любой форме любым из способов печати, описанных выше. Функционализация металлом действует в качестве катализатора при реакции с источником металлсодержащих соединений с образованием покрытия на поверхности функционализированного металлом углерода. Этого можно достигнуть рядом методов осаждения, включая методы на основе растворов, такие как электроосаждение, осаждение в условиях недонапряжения или химическое осаждение, или этого можно достигнуть методами осаждения из паровой фазы, такими как химическое осаждение из паровой фазы, где функционализированный металлом углерод действует как центр зародышеобразования для осаждения и роста слоя. В данном особом варианте осуществления функционализация металлом может также быть выполнена парофазным способом, когда летучая металлсодержащая молекула реагирует с поверхностной органической группой с первоначальным образованием функционализированного металлом углерода, который потом реагирует с образованием металла и действует как центры зародышеобразования для дальнейшего осаждения.

В качестве дальнейшего варианта данного аспекта изобретения могут быть включены окислительно-восстановительно активные вещества для обеспечения восстановления окисленных металлических соединений до конечной восстановленной металлической фазы. Например, ион первого металла может координироваться с поверхностью функционализированных углеродных частиц, и соединения второго металла могут быть добавлены в систему. Как только соединения первого металла восстанавливаются до металла, например, термо- или фотохимическим процессом, данные соединения восстановленного первого металла могут действовать как восстанавливающий агент для второго металла. При восстановлении второго металла из окисленных металлических соединений до восстановленной металлической формы первый металл снова повторно окисляется и дальше восстанавливает дополнительные количества соединений второго металла.

Согласно дальнейшему варианту осуществления настоящего изобретения, углеродные частицы, используемые для поддерживания металлических соединений, имеют высокое поперечное сечение поглощения в инфракрасном диапазоне, ведущее к хорошему теплопоглощению. Это является важным в областях применения, когда требуется термическое превращение функционализированных металлом углеродов в присутствии других термочувствительных материалов, таких как полимерные субстраты, которые, похоже, имеют более низкое поперечное сечение поглощения (и, следовательно, становятся менее горячими).

Согласно другому варианту осуществления настоящего изобретения, поверхностно-модифицированные углеродные продукты могут быть использованы в процессах Осаждения Атомных Слоев (ALD) через последовательное введение реагентов, которые химически соответствуют поверхности углерода за счет композиционно и размерно контролируемых покрытий поверхности. В качестве примера, поверхностно модифицированный углеродный продукт, такой как поверхность с концевыми группами сульфоновой кислоты или карбоновой кислоты, может реагировать с металлическим соединением, таким как амид металла, например Ti(NR2)4. После реакции соединение титана, удерживаемое поверхностью, может реагировать, например, с аммиаком и впоследствии нагрето до образования TiN. Ti реагент и затем аммиачный реагент могут последовательно реагировать в последующих циклах, осаждая слои с контролем молекулярного уровня по толщине и составу осадка. Таким образом может быть создано большое разнообразие покрытий поверхности оксидами металлов, нитридами, сульфидами и карбидами.

Согласно другому варианту осуществления настоящего изобретения, на поверхности углеродных продуктов могут присутствовать сложные органические компоненты, где каждый органический компонент имеет различную функциональность. Например, одна поверхностная органическая группа может служить для связывания выбранного металлического иона, в то время как другие присутствуют для обеспечения других характерных свойств, таких как гидрофобность, гидрофильность, восстанавливающие свойства и подобное.

Согласно дальнейшему варианту осуществления настоящего изобретения, применение многофункциональных органических соединений, таких как поликарбоксилаты или полисульфоновые кислоты может увеличивать содержание металла функционализированных металлом углеродных материалов. В качестве примера, 4 мкмоль поверхностных функциональных групп на углеродном продукте, который имеет удельную поверхность 600 м2/г, эквивалентно примерно 26% серебра, если каждая поверхностная органическая группа может координировать один ион серебра. Если существуют 3 функциональные группы для каждой поверхностной модифицирующей группы, тогда содержание серебра по массе возрастает до 75 мас.%.

Суспензии модифицированного углерода по настоящему изобретению могут быть осаждены с образованием структурированного или неструктурированного слоев при использовании разнообразных инструментальных средств и методов. Используемое здесь средство непосредственного формирования осадка представляет собой устройство, которое осаждает жидкость или жидкую суспензию на поверхность путем выбрасывания композиции через отверстие в направлении поверхности без прямого контакта устройства с поверхностью. Средство непосредственного формирования осадка предпочтительно управляется вдоль осей x-y. Предпочтительным средством непосредственного формирования осадка по настоящему изобретению является струйное устройство. Другие примеры средства непосредственного формирования осадка включают аэрозольные струи и автоматизированные опрыскиватели, такие как устройство MICROPEN, поставляемое Ohmcraft, Inc., of Honeoye Falls, N.Y.

Струйные устройства действуют посредством образования капель суспензии и направления капель к поверхности. Положение струйной головки тщательно контролируется и может быть высоко автоматизировано, чтобы на поверхность можно нанести прерывистые структуры модифицированного углеродного продукта. Струйные принтеры способны печатать со скоростью 1000 капель в секунду на струю, или выше, и могут печатать линейные изображения с хорошим разрешением со скоростью 10 см/сек или более, такой как примерно до 1000 см/сек. Каждая капля, образованная струйной головкой, включает приблизительно от 25 до 100 пиколитров суспензии, которая подается к поверхности. По этим и другим причинам, струйные устройства являются средствами высокого качества для осаждения материалов на поверхность.

Типично струйное устройство включает струйную головку с одним или более отверстиями, имеющими диаметр не более чем примерно 100 мкм, такой как примерно от 50 мкм до 75 мкм. Капли образуются и направляются через отверстие к печатаемой поверхности. Струйные принтеры типично используют пьезоэлектрическую приводную систему для образования капель, хотя также используют другие варианты. Струйные устройства описаны детально, например, в патенте США № 4627875 Кобаяши с соавт. и в патенте США № 5329293 Ликером, каждый из которых включен здесь в виде ссылки во всей полноте.

Также важно одновременно контролировать поверхностное натяжение и вязкость суспензий модифицированного углерода, чтобы сделать возможным промышленное применение струйных устройств. Предпочтительно, поверхностное натяжение составляет примерно от 10 до 50 дин/см, такое как примерно от 20 до 40 дин/см. Для использования в струйном устройстве вязкость суспензий модифицированного углерода составляет предпочтительно не более примерно 50 сантипуаз (сП), такую как в диапазоне примерно от 10 сП до 40 сП. Автоматизированные опрыскиватели могут использовать композиции, имеющие более высокую вязкость, такую как примерно до 5000 сП.

Согласно одному варианту осуществления, содержание твердых частиц в суспензиях модифицированного углерода предпочтительно составляет как можно больше без неблагоприятного влияния на вязкость или на другие необходимые свойства композиции. Например, суспензия модифицированного углерода может иметь содержание частиц до примерно 20 мас.% и, в одном варианте осуществления, содержание частиц составляет примерно от 2 мас.% до 8 мас.%. Как обсуждалось выше, модификация поверхности углеродного продукта может успешно улучшать дисперсность углеродного продукта и вести к более высокому достижимому содержанию твердых веществ.

Суспензии модифицированного углерода для использования в струйном устройстве могут также включать воду или спирт. Для поддержания частиц в суспензии также могут использоваться поверхностно-активные вещества. Вспомогательные растворители, также известные как гигроскопические вещества, могут быть использованы для предохранения суспензий модифицированного углерода от образования корки и загрязнения отверстия струйной головки. Для предотвращения с течением времени роста бактерий также могут быть добавлены биоциды. Примеры таких жидких композиций растворителей для использования в струйных устройствах описаны в патенте США № 5853470 Мартином с соавт.; в патенте США № 5679724 Sacripante с соавт.; в патенте США № 5725647 Карлсоном с соавт.; в патенте США № 4877451 Винником с соавт.; в патенте США № 5837045 Джонсоном с соавт.; и в патенте США № 5837041 Бином с соавт. Каждый из указанных патентов США включен здесь в виде ссылки во всей полноте. Выбор таких добавок основан на требуемых свойствах композиции. Частицы модифицированного углерода могут быть смешаны с жидким растворителем с помощью мельницы или, например, ультразвукового процессора.

Суспензии модифицированного углерода по настоящему изобретению могут также осаждаться струей аэрозоля. Осаждение струей аэрозоля делает возможным образование объектов модифицированного углерода, имеющих ширину объекта не более чем примерно 200 мкм, например, не более чем 100 мкм, не более чем 75 мкм и даже не более чем 50 мкм. При осаждении струей аэрозоля суспензия модифицированного углерода распыляется в капли, и капли перемещаются к субстрату в потоке газа через проток. Типично проток является прямым и относительно коротким. Для использования в осаждении струей аэрозоля, вязкость суспензии предпочтительно составляет не более чем примерно 20 сП.

Аэрозоль может быть получен с применением ряда методик распыления. Примеры включают ультразвуковое распыление, двухжидкостную распылительную головку, напорные форсунки и подобное. Ультразвуковое распыление является предпочтительным для композиций с низкой вязкостью и низким поверхностным натяжением. Двухжидкостные и напорные форсунки предпочтительны для суспензий с высокой вязкостью.

Размер аэрозольных капель может варьироваться в зависимости от методики распыления. В одном варианте осуществления, средний размер капель составляет не более чем примерно 10 мкм и, более предпочтительно, не более чем примерно 5 мкм. Большие капли могут быть необязательно удалены из аэрозоля, например, с помощью инерционного сепаратора.

Низкие концентрации аэрозоля требуют больших объемов потока газа и могут быть вредными для осаждения мелких объектов. Концентрация аэрозоля может быть необязательно увеличена, например, с помощью виртуального инерционного сепаратора. Концентрация аэрозоля может быть больше чем примерно 106 капель/см3, например, больше чем примерно 107 капель/см3. Концентрацию аэрозоля можно контролировать и информацию можно использовать для поддержания концентрации тумана в пределах, например, 10% от требуемой концентрации тумана в течение периода времени.

Примеры инструментальных средств и способов осаждения жидкостей с применением осаждения струей аэрозоля включают патент США № 6251488 Миллера с соавт., патент США № 5725672 Schmitt с соавт. и патент США № 4019188 Hochberg с соавт. Каждый из данных патентов США включен здесь в виде ссылки во всей полноте.

Суспензии модифицированного углеродного продукта и суспензии функционализированного металлом углеродного продукта по настоящему изобретению могут также быть осаждены разнообразием других методов, включая инталию, печатание на рулонном материале, распыление, покрытие окунанием, покрытие, полученное методом центрифугирования и другими методами, которые направляют отдельные элементы, непрерывные струи или непрерывные пласты жидкости к поверхности. Другие методы печати включают литографскую печать и глубокую печать.

Например, глубокую печать можно использовать с суспензиями модифицированного углерода, имеющими вязкость до примерно 5000 сантипуаз. Метод глубокой печати может осаждать объекты, имеющие среднюю толщину примерно от 1 мкм до 25 мкм, и может осаждать такие объекты с высокой скоростью, такой как примерно до 700 метров в минуту. Процесс глубокой печати также делает возможным прямое образование изображений на поверхности.

Также могут быть использованы методы литографской печати. В процессе литографской печати окрашенная печатная форма контактирует и переносит изображение на резиновый коврик, и резиновый коврик контактирует и переносит изображение на отпечатываемую поверхность. Формный цилиндр сначала приходит в контакт со смачивающими валиками, которые переносят водный раствор к гидрофильным пробельным участкам формы. Смоченная форма затем контактирует с красочным валиком и принимает краску только на олеофильные участки печати.

Согласно другому варианту осуществления настоящего изобретения, функциональные группы, ковалентно присоединенные к углеродному продукту, выбирают так, что они взаимодействуют с ионами металла, обратимо связывая ионы металла. Целевые ионы, которые связаны, могут предпочтительно быть выбраны из протонов (Н+), щелочных и щелочноземельных металлов, переходных элементов и элементов групп 13, 14 и 15 периодической таблицы. Обратимая природа связывания иона металла делает возможным транспорт и/или аккумулирование данных ионов, или разделение данных ионов через мембрану. Например, для литий-ионных аккумуляторов, желательно использовать сепаратор, который селективно и обратимо переносит ионы лития (Li+) между электродами. Композитная разделительная мембрана для переноса иона лития может включать функционализированный ионом лития углеродный материал (например, углеродные частицы, волокна или ткань), вставленный в полимерную матрицу для образования разделительной мембраны. Дополнительно, одна проблема, связанная с литий-ионными аккумуляторами, заключается в обратимом поглощении лития во время зарядного цикла. Во время заряжения аккумулятора литий удаляется из катода и включается в графитовый анод. Однако емкость по обратимому поглощению лития в графитовом аноде типично понижается со временем. Согласно настоящему изобретению, функционализация графита в аноде функциональной группой, которая обратимо связывает ионы лития, может обеспечить механизм увеличения емкости лития в аноде.

Согласно другому варианту осуществления настоящего изобретения, модифицированные углеродные продукты используют в электродиализе и других мембранных областях применения. Электродиализ является процессом разделения ионов, который основывается на переносе ионов через проницаемые мембраны под влиянием градиента электрического потенциала. Он находит разнообразные применения, включая опреснение воды и деионизацию, получение хлора, кислот и щелочей и химические синтезы, включающие ионы, селективно переносимые через ионообменные мембраны (смотри, например, Grebenyuk et al., Russ. J. Electrochem., 38, р. 806-809 (2002)). Дополнительная информация по применению электродиализа в очистке сточных вод от ионных загрязнений, например при деминерализации сыворотки и очистке гальванических стоков, может быть найдена в Bodzek, “Water Management, Purification & Conservation in Arid Climates”, Lancaster, p. 121-183.

Данный процесс подобен электролизу, в котором ионные соединения в растворе мигрируют в направлении полей противоположного заряда. Добавление одной или более ионообменных мембран в систему делает возможным разделение ионов в узких каналах и является ключом к успешному осуществлению данного процесса.

Данный процесс обладает различными недостатками, которые в основном относятся к свойствам мембран. Некоторые требования к электродиализным мембранам собраны в “Perry's Chemical Engineering Handbook”, p. от 22-42 до 22-48. Мембраны должны обладать физической и механической прочностью, должны быть инертными к изменениям ионной силы раствора и должны выдерживать температурные напряжения. Дополнительно они должны быть устойчивы к крайним рН и должны быть способны выдерживать полный диапазон рН между рН 0 и рН 14. Мембраны также должны иметь низкое электрическое сопротивление, поскольку они работают в электрическом поле.

Традиционно, ионообменные мембраны, которые используют в электродиализных системах, производят из полимерных материалов. Важные эксплуатационные параметры данных мембран могут быть подобраны изменением свойств полимеров, таких как плотность поперечной связи и ионная емкость. Однако производители типично сталкиваются с ситуациями, когда улучшение одного свойства мембраны ведет к ухудшению другого равно важного свойства. Например, увеличение плотности заряда мембраны улучшает ее селективность и уменьшает ее электрическое сопротивление, но ведет к увеличению разбухания и уменьшенной механической прочности. В результате, производители электродиализных мембран вынуждены идти на компромисс, предлагая недостаточно оптимальный состав мембраны.

Включение углеродистых или других электропроводящих материалов в ионообменные мембраны было предварительно исследовано в прошлом как путь улучшения механической прочности мембран без компромисса с электрическим сопротивлением. Например, Hodgdon с соавт. в патенте США № 4505797 описывают ионообменную мембрану, усиленную неткаными углеродными волокнами, которые уменьшают электрическое сопротивление. Голдштейн в патенте США № 4216073 описывает применение ионообменной смолы в мембранной форме, которая включает активированный уголь для предотвращения загрязнения. Бахар с соавт. в переизданном патенте США № Re 37 701 описывает композитную мембрану, состоящую из смеси ионообменных материалов и тонкоизмельченных порошков, выбранных из широкого диапазона органических и неорганических соединений, включающих углеродную сажу, графит, никель, кремнезем и платиновую чернь, для придания мембране таких свойств, как цвет, электропроводность и/или теплопроводность, каталитические свойства или определенные свойства переноса реагентов.

Согласно настоящему изобретению, модифицированные углеродные продукты могут быть включены в электродиализные мембраны или другие композитные мембраны в широком диапазоне содержания. Введение данных материалов может значительно улучшить эксплуатационные качества мембран, по меньшей мере, в следующих направлениях:

1. Увеличить базовую электропроводность и теплопроводность мембраны, поскольку основные углеродные частицы являются электропроводными и теплопроводными.

2. Увеличить механическую прочность мембраны введением углеродсодержащих жестких структур, таких как частицы углеродной сажи, углеродные волокна, углеродные ткани и графитовые пластинки. Функциональные группы могут быть присоединены к углеродсодержащим частицам, что улучшает их совместимость с полимерными компонентами мембраны, улучшая дисперсность частиц в составе мембраны.

3. Увеличить химическую стойкость мембраны в отношении агрессивных кислотных или щелочных химических окружающих сред включением поверхностно модифицированных углеродсодержащих соединений, которые являются рН стабильными.

4. Уменьшить разбухание мембраны замещением способных к разбуханию полимерных ионообменных групп жесткими модифицированными углеродными продуктами, такими как углеродные частицы, которые имеют одну или более ионные группы, присоединенные к частицам. Поверхностно-модифицированные углеродсодержащие частицы могут быть получены с одной или более анионными группами, например, бензолсульфоновой кислоты, бензойной кислоты, и т.д. или катионными группами (фенилпиридиний, фенэтиламин, и т.д.), присоединенными к поверхности, чтобы иметь гибкие химические свойства, которые можно использовать как в катионообменных, так и в анионообменных электродиализных мембранах.

5. Улучшить селективность мембраны введением модифицированных углеродных продуктов с функциональными группами, которые способствуют селективной адсорбции или транспорту. Выбор поверхностной группы может влиять на подвижность ионов, которые переносятся через мембрану. Например, кислотные группы с хелатообразующими свойствами могут быть использованы для иммобилизации или уменьшения подвижности многовалентных катионов металлов, при этом селективно пропуская перенос одновалентных катионов через мембрану. Также, группы могут быть присоединены к поверхности для селективной иммобилизации других ионных компонентов, что может понадобится для разделения из большого количества ионов, таким образом приводя к концентрированным кислотам и щелочам.

6. Улучшить каталитическую активность мембран введением модифицированных углеродных продуктов с модификацией поверхности, что включает металлы с требуемой каталитической активностью.

7. Придать гибкость составу материала мембраны. Современные мембраны обладают наибольшей химически селективной функциональностью, встроенной в полимер, который является основным компонентом мембраны. Применение модифицированных углеродных продуктов в мембране отделяет функциональность мембраны от полимера и делает возможным различные комбинации функций, которые не были достигнуты в прошлом.