УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к наполнителям, эластомерным композициям или композитам, способам их получения и способам улучшения одного или более свойств эластомерных композиций. Более конкретно, настоящее изобретение относится к модифицированным наполнителям и применению этих наполнителей в эластомерных композициях.

Углеродные сажи и другие наполнители используют в качестве пигментов, наполнителей и/или армирующих веществ при компаундировании и приготовлении композиций, применяемых в производстве резины, пластмасс, бумаги или тканей. Свойства углеродной сажи или других наполнителей являются важными факторами при определении различных эксплуатационных характеристик этих композиций.

В течение нескольких последних десятилетий было затрачено много усилий для модификации химических свойств поверхности углеродной сажи. Используемые методы присоединения органической группы к углеродной саже и области применения получаемого продукта описаны, например, в Патентах США №№5559169, 5900029, 5851280, 6042643, 6494946, 6740151 и 7294185, содержание которых приводится в настоящем изобретении путем ссылки на них. Например, в Патенте США №5559169 раскрыт продукт из углеродной сажи, имеющей присоединенную органическую группу формулы --Ar-- Sn--Ar′-- или -Ar--Sn--Ar′′-- (где Ar и Ar′ представляют собой ариленовые группы, Ar′′ представляет собой арильную группу и значение n составляет от 1 до 8), который может быть использован в композициях мономеров этилен-пропилен-диен (EPDM), частично гидрированного сополимера акрилонитрила и бутадиена (HNBR) или бутилкаучука.

Важные применения эластомерных композиций относятся к производству шин и дополнительных ингредиентов, которые часто добавляют для придания специфических свойств готовому продукту или его компонентам. Например, в Патенте США №6014998 описано применение бензотриазола или толилтриазола для улучшения скоростей вулканизации, эффективности вулканизации, прочности, статического и динамического модулей без отрицательного воздействия на гистерезис в армированных диоксидом кремния композициях каучука для компонентов шин. Эти композиции включают от приблизительно 2 до приблизительно 35 частей триазолов (предпочтительно, от приблизительно 2 до приблизительно 6 частей триазолов) на сто частей каучука. В некоторых случаях также добавляют порошок латуни и электропроводящую углеродную сажу, и композиции смешивают традиционными способами за одну или большее количество стадий.

Патент США №6758891 относится к обработке углеродной сажи, графитового порошка, графитовых волокон, углеродных волокон, углеродных нитей, углеродных нанотрубок, углеродных тканей, стеклообразных углеродных продуктов и активированного угля путем взаимодействия с триазеновыми модифицирующими реагентами.

Получаемый углерод может быть использован в производстве резины, пластмасс, типографской краски, чернил, чернил для струйных принтеров, лаков, тонеров и красителей, битума, цемента, других строительных материалов и бумаги.

Как указано выше, наполнители могут обеспечивать положительное армирующее воздействие на ряд материалов, включая эластомерные композиции. Помимо наполнителей с традиционными характеристиками, существует необходимость в создании наполнителей, которые могут улучшать одно или более свойств эластомеров, в частности, гистерезис и/или стойкость к истиранию. Однако в прошлом, при использовании наполнителей в некоторых эластомерных композициях, наполнитель обычно мог улучшать одно свойство, но ухудшать другое свойство. Например, при улучшении гистерезиса, может снижаться стойкость к истиранию или вообще не происходить никаких улучшений. Таким образом, существует необходимость в создании наполнителей, которые могли бы, предпочтительно, улучшать одно из свойств без какого-либо существенного ухудшения другого свойства. Еще более предпочтительным был бы наполнитель, который способен улучшать оба свойства, то есть, улучшать гистерезис и улучшать стойкость к истиранию.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Отличительным признаком настоящего изобретения является создание новых классов наполнителей, которые промотируют одно или более положительных свойств.

Дополнительным отличительным признаком настоящего изобретения является создание наполнителей, которые способны улучшать гистерезис эластомерных композиций, когда они в них присутствуют.

Дополнительным отличительным признаком настоящего изобретения является создание наполнителя, который способен улучшать стойкость к истиранию эластомерных композиций, когда он в них присутствует.

Дополнительным отличительным признаком настоящего изобретения является разработка способов достижения баланса свойств в отношении гистерезиса и стойкости к истиранию эластомерных композициях.

Дополнительные отличительные признаки и преимущества настоящего изобретения будут изложены, в частности, в описании, которое следует далее, и, будут очевидны, в частности, из описания, или могут быть выяснены при практическом использовании настоящего изобретения. Отличительные признаки и другие преимущества настоящего изобретения будут реализованы и достигнуты с помощью элементов и комбинаций, конкретно указанных в описании и прилагаемых пунктах формулы изобретения.

С точки зрения достижения этих и других преимуществ, и в соответствии с осуществляемыми и подробно описанными целями настоящего изобретения, настоящее изобретение относится к модифицированному наполнителю, такому как модифицированная углеродная сажа, модифицированный оксид металла, модифицированный наполнитель, имеющий углеродную фазу и фазу кремнийсодержащего соединения, и другие подобные наполнители. Модифицированный наполнитель может представлять собой наполнитель, имеющий адсорбированный на нем, по меньшей мере, один триазол, или, по меньшей мере, один пиразол, или любые их комбинации. Далее приводятся более конкретные формулы и примеры.

Этот модифицированный наполнитель может необязательно иметь, по меньшей мере, одну присоединенную химическую группу, такую как органическая группа, например, органическую группу, включающую, по меньшей мере, одну алкильную группу и/или ароматическую группу. Алкильная группа и/или ароматическая группа могут быть непосредственно присоединены к наполнителю. Химическая группа может быть такой же, или аналогичной, или же отличаться от группы, которая адсорбирована на наполнителе. Присоединенная химическая группа может представлять собой или включать, по меньшей мере, один триазол, или, по меньшей мере, один пиразол, или, по меньшей мере, один имидазол, или любые их комбинации.

Настоящее изобретение также относится к модифицированному наполнителю, такому как модифицированная углеродная сажа или модифицированный оксид металла или другие подобные наполнители, имеющему присоединенный к нему по меньшей мере один триазол.

Настоящее изобретение дополнительно относится к эластомерным композициям, содержащим любой один или более из модифицированных наполнителей настоящего изобретения и по меньшей мере один функционализированный эластомер, и к способам их получения.

Настоящее изобретение дополнительно относится к изделиям, изготовленным из или содержащим один или более модифицированных наполнителей настоящего изобретения и/или одну или более эластомерных композиций или полимерных композиций настоящего изобретения, таким как шина или ее часть и другие эластомерные и/или полимерные изделия.

Настоящее изобретение дополнительно относится к способу улучшения гистерезиса и/или стойкости к истиранию эластомерной композиции, такой как шина или ее часть, путем введения одного или более модифицированных наполнителей настоящего изобретения в эластомерную композицию.

Следует иметь в виду, что, как приведенное выше общее описание, так и следующее далее подробное описание, выполняют только иллюстративную и пояснительную функцию и имеют своей целью обеспечить дополнительное разъяснение заявляемого настоящего изобретение.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к модифицированным наполнителям, эластомерным композициям, содержащим модифицированные наполнители и функционализированный эластомер, изделиям, изготовленным из или содержащим модифицированные наполнители или эластомерные или другие полимерные композиции, способам их получения и способам улучшения эластомерных свойств, включающих, но этим не ограничивая, гистерезис и/или стойкость к истиранию.

Более подробно, настоящее изобретение относится, в частности, к модифицированному наполнителю, который представляет собой или включает наполнитель, имеющий адсорбированный на нем: (a) по меньшей мере один триазол, такой как 1,2,4-триазол; (b) по меньшей мере один пиразол; или любую их комбинацию. Предпочтительно, чтобы модифицированный наполнитель улучшал стойкость к истиранию, когда он присутствует в эластомерной композиции, по сравнению с таким же наполнителем, которые не модифицирован (то есть по сравнению с необработанным или немодифицированным наполнителем). Эластомерной композицией, используемой для подтверждения этого тестируемого параметра, может быть одна из эластомерных композиций, используемых в Примерах.

Настоящее изобретение также относится, в частности, к модифицированному наполнителю, который представляет собой или включает наполнитель, имеющий адсорбированный на нем:

a) по меньшей мере один триазол, такой как по меньшей мере один 1,2,4-триазол, имеющий серосодержащий или полисеросодержащий заместитель, в присутствии или отсутствии любой другой ароматической группы; или

b) по меньшей мере один пиразол, имеющий серосодержащий заместитель в присутствии или отсутствии любой другой ароматической группы, или их комбинацию. Кроме того, предпочтительно, чтобы модифицированный наполнитель улучшал стойкость к истиранию, когда он присутствует в эластомерной композиции, по сравнению с наполнителем, который не модифицирован. Кроме того, для подтверждения этого тестируемого свойства, может быть использована одна из эластомерных композиций, используемых в Примерах.

Для целей настоящего изобретения, адсорбирование (a) и/или (b) означает, что адсорбируемая химическая группа присоединена к поверхности наполнителя не с помощью химической связи и может быть удалена с поверхности путем жидкостной экстракции, такой как экстракция в аппарате Сокслета. Например, химическая группа, которая адсорбирована на наполнителе, может быть удалена путем экстракции метанолом или этанолом в аппарате Сокслета, которая может проводиться в течение 16-18 ч, при этом экстракция удаляет всю, или почти или практически всю химическую группу. Экстракция может быть проведена повторно один или более раз. Не исключено, что на поверхности наполнителя может оставаться остаток адсорбированной группы. Для целей настоящего изобретения, с помощью описанной в изобретении экстракции растворителем может быть удалено по меньшей мере 80 мас.% адсорбированной химической группы и, обычно по меньшей мере 90% или по меньшей мере 95% по массе адсорбированной химической группы. Это определение может быть осуществлено путем элементного анализа подвергнутых экстракции и не подвергнутых экстракции образцов.

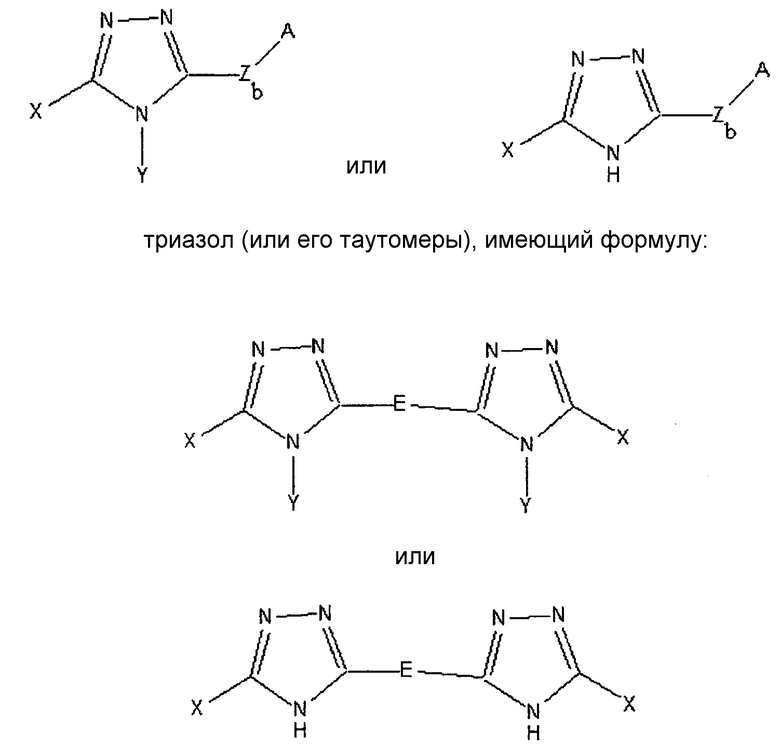

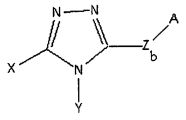

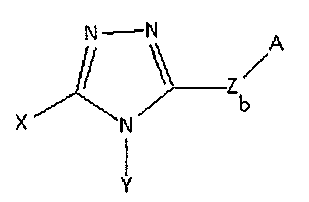

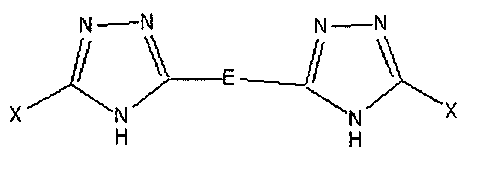

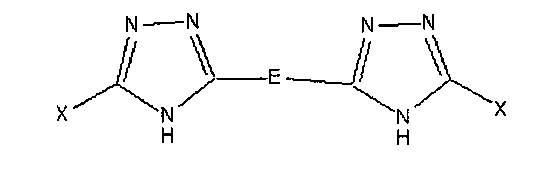

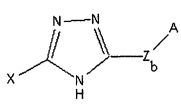

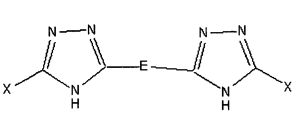

Для целей настоящего изобретения, триазол включает химическую группу, которая имеет триазолсодержащую группу. Триазол может представлять собой 1,2,4-триазол или 1,2,3-триазол. Триазол может представлять собой тиолсодержащий или полисульфидсодержащий политриазол. 1,2,4-триазол- или 1,2,4- триазол-содержащие группы являются предпочтительными в качестве адсорбированных химических групп. Примеры триазола включают триазол (или его таутомеры), имеющий формулу:

,

,

где Zb представляет собой алкиленовую группу (например, C1-C4 алкилен), где b равняется 0 или 1;

X, который является одинаковым или отличающимся друг от друга, представляет собой H, NH2, SH, NHNH2, CHO, COOR, COOH, CONR2, CN, CH3, OH, NDD′ или CF3;

Y представляет собой H или NH2;

А является функциональной группой и может представлять собой или включать SkR, SSO3H, SO2NRR′, SO2SR, SNRR′, SNQ, SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил) или 2-(1,3-дитиоланил); или линейный, разветвленный, ароматический или циклический углеводородный радикал, замещенный одной или более из функциональных групп;

где R и R′, которые могут быть одинаковыми или отличаться друг от друга, представляют собой водород; разветвленный или неразветвленный C1-C12 незамещенный или замещенный алкил, алкенил, алкинил; незамещенный или замещенный арил; незамещенный или замещенный гетероарил; незамещенный или замещенный алкиларил; незамещенный или замещенный арилалкил, арилен, гетероарилен или алкиларилен;

k представляет собой целое число от 1 до 8; и

Q представляет собой (CH2)w, (CH2)xO(CH2)z, (CH2)xNR(CH2)z или (CH2)xS(CH2)2, где x равняется от 1 до 6, z равняется от 1 до 6, и w равняется от 2 до 6. SkR может представлять собой SkH. Для SkR, когда R не представляет собой H, k равняется от 2 до 8, и когда R представляет собой H, k равняется от 1 до 8;

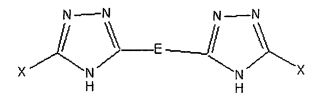

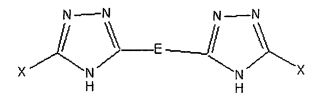

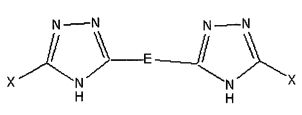

E представляет собой полисеросодержащую группу, такую как Sw (где w равняется от 2 до 8), SSO, SSO2, SOSO2, SO2SO2; и

триазол может быть необязательно N-замещен заместителем NDD′, где

D и D′, которые являются одинаковыми или отличающимися друг от друга, представляют собой H или C1-C4 алкил.

Более конкретные примеры триазола включают, но этим не ограничивая, 3-амино-1,2,4-триазол-5-тиол, 3-амино-1,2,4-триазол-5-ил-дисульфид; 1,2,4-триазол-3-тиол; 1,2,4-триазол-3-илдисульфид; 3-амино-1,2,4-триазол-5-илтрисульфид; 4-амино-3-гидразино-1,2,4-триазол-5-тиол и другие подобные триазолы.

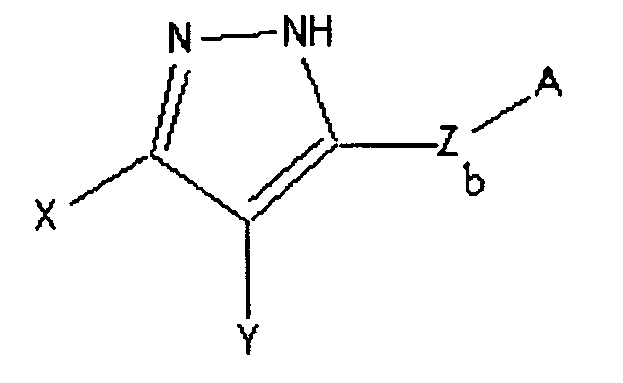

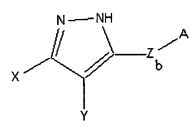

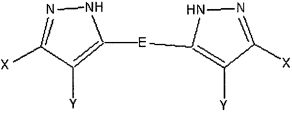

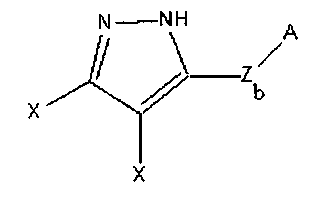

Для целей настоящего изобретения, пиразол включает химическое соединение, которое имеет пиразолсодержащую группу. Пиразол может представлять собой тиолсодержащий или полисульфид-содержащий полипиразол. Примеры пиразола могут включать пиразол (или его таутомеры), имеющий формулу

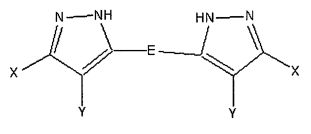

или пиразол (или его таутомеры), имеющий формулу

,

,

где Zb представляет собой алкиленовую группу (например, C1-C4 алкиленовую группу), где b равняется 0 или 1;

X и Y представляют собой независимо H, NH2, SH, NHNH2, CHO, COOR, COOH, CONR2, CN, CH3, OH, NDD′ или CF3, или Y может представлять собой R, где каждый X и Y являются одинаковыми или отличающимися друг от друга;

А является функциональной группой и может представлять собой или включать SkR, SSO3H, SO2NRR′, SO2SR, SNRR′, SNQ, SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил) или 2-(1,3-дитиоланил); или линейный, разветвленный, ароматический или циклический углеводородный радикал, замещенный одной или более из функциональных групп;

где R и R′, которые могут быть одинаковыми или отличаться друг от друга, представляют собой водород; разветвленный или неразветвленный C1-C12 незамещенный или замещенный алкил, алкенил, алкинил; незамещенный или замещенный арил; незамещенный или замещенный гетероарил; незамещенный или замещенный алкиларил; незамещенный или замещенный арилалкил, арилен, гетероарилен или алкиларилен; k представляет собой целое число от 1 до 8; и Q представляет собой (CH2)w, (CH2)xO(CH2)z, (CH2)xNR(CH2)z или (CH2)xS(CH2)z, где x равняется от 1 до 6, z равняется от 1 до 6, и w равняется от 2 до 6. SkR может представлять собой SkH. Для SkR, когда R не представляет собой H, k равняется от 2 до 8, и когда R представляет собой H, k равняется от 1 до 8. E представляет собой полисеросодержащую группу, такую как Sw (где w равняется от 2 до 8), SSO, SSO2, SOSO2 или SO2SO2, и

D и D′, которые являются одинаковыми или отличающимися друг от друга, представляют собой H или C1-C4 алкил.

Более конкретные примеры пиразола включают, но этим не ограничивая, пиразол-3-тиол, пиразол-3-илдисульфид, и/или 3-метилпиразол-5-тиол.

Для любых из приведенных в изобретении формул, что касается заместителя A, то более конкретные примеры включают, но этим не ограничивая, SH; SSAr, где Ar представляет собой триазол или пиразол, или SSAr, где Ar представляет собой другой гетероцикл.

Как было указано, химические группы, адсорбированные на наполнителе или на поверхности наполнителя с целью получения этого типа модифицированного наполнителя, могут представлять собой одну единственную химическую группу, или две или более химических групп различных типов. Могут присутствовать один или более различных типов триазолов и/или один или более различных типов пиразолов или любые их комбинации, такие как один или более триазолов с одним или более пиразолами и другие подобные комбинации. Кроме того, помимо триазола и/или пиразола, в качестве адсорбированной химической группы на наполнителе, необязательно, могут также дополнительно присутствовать другие химические группы.

Адсорбированная химическая группа может полностью или практически полностью покрывать площадь подвергнутой воздействию поверхности наполнителя для образования модифицированного наполнителя или может находиться в меньшем количестве. Например, адсорбированная химическая группа может покрывать по меньшей мере 5% площади поверхности наполнители, по меньшей мере 10%, по меньшей мере 20%, по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 90%, по меньшей мере 95%, по меньшей мере 97%, по меньшей мере 99%, или приблизительно 100%, или 100% площади поверхности наполнителя.

Количество адсорбированной химической группы (групп) на наполнителе может составлять любое количество. Например, суммарное количество адсорбированной химической группы может составлять от приблизительно 0,01 до приблизительно 10 микромолей гетероциклических групп/м2 площади поверхности наполнителя, измеренной методом адсорбции азота (методом Брунауэра-Эммета-Теллера (методом BET)), в том числе, от приблизительно 1 до приблизительно 8 микромолей/м2, от приблизительно 2 до приблизительно 6 микромолей/м2 или от приблизительно 3 до приблизительно 5 микромолей/м2.

Наполнитель, который получает адсорбированную химическую группу (группы) и/или присоединенную химическую группу, описанную в изобретении, может представлять собой любой традиционный наполнитель. Наполнитель является наполнителем в виде твердых частиц. Например, наполнитель может представлять собой один или более типов углеродной сажи, один или более типов оксидов металлов или металлсодержащие наполнители (например, оксид или наполнитель из или содержащий кремний, магний, кальций, титан, ванадий, кобальт, никель, цирконий, олово, сурьму, хром, неодим, свинец, барий, цезий и/или молибден), или один или более типов других углеродсодержащих наполнителей, таких как многофазный агрегат, включающий, по меньшей мере, одну углеродную фазу и, по меньшей мере, одну фазу металлсодержащих соединений или фазу кремнийсодержащих соединений (также известная как обработанная кремнийсодержащим соединением углеродная сажа). Наполнитель может представлять собой углеродную сажу с нанесенным на нее слоем диоксида кремния, окисленную углеродную сажу, сульфированную углеродную сажу или наполнитель, имеющий присоединенную одну или более химических групп, таких как органические группы. Что касается углеродной сажи, то углеродная сажа может представлять собой любую углеродную сажу, соответствующую стандарту ASTM (Американского общества по испытанию материалов), такую как у типа от ASTM-100 до ASTM-1000. Наполнитель может представлять собой один или более типов армирующих наполнителей, наполнителей для шин или наполнителей для резин, таких как углеродные сажи для шин или углеродные сажи для резин. Другие примеры наполнителей включают карбонат кальция, глину, тальк, силикаты и другие подобные вещества.

Наполнитель может представлять собой любой углеродсодержащий наполнитель, такой как волокна, нанотрубки, графены и другие подобные материалы.

Наполнитель или армирующий реагент, такой как углеродная сажа, может являться любой производимой промышленностью углеродной сажой и/или диоксидом кремния, например, производимыми фирмами Cabot Corporation, Degussa или Evonik Corporation и другими подобными фирмами-производителями. Не существует какого-либо ограничения, накладываемого на тип углеродной сажи, диоксида кремния или другого наполнителя, который может быть использован для образования модифицированного наполнителя (наполнителей) настоящего изобретения. Поэтому наполнители, такие как углеродная сажа и/или диоксид кремния, могут иметь любые физические, аналитические и/или морфологические характеристики. Примеры подходящих углеродных саж включают углеродные сажи, приведенные в изобретении, а также электронепроводящие или электропроводящие печные сажи, углеродные сажи Cabot′s Black Pearls®, углеродные сажи Cabot′s Vulcan®, углеродные сажи Cabot′s Sterling®, углеродные сажи Cabot′s Regal®, углеродные сажи Cabot′s Spheron®, углеродные сажи Cabot′s Monarch®, углеродные сажи Cabot′s Elftex®, углеродные сажи Cabot′s Emperor®, углеродные сажи Cabot′s IRX™, углеродные сажи Cabot′s Mogul®, углеродные сажи Cabot′s CRX™, углеродные сажи Cabot′s CSX™, углеродные сажи Cabot′s Ecoblack™, углеродная сажа Degussa′s CK-3, углеродные сажи Degussa′s Corax®, углеродные сажи Degussa′s Durex®, углеродные сажи Degussa′s Ecorax, углеродные сажи Degussa′s Printex®, углеродные сажи Degussa′s Purex®. Другие примеры включают ламповые сажи, углеродную сажу, имеющую присоединенную химическую группу (группы), такую как органическая группа, углеродные сажи, обработанные кремнийсодержащим соединением, углеродные сажи, обработанные металлом, углеродные сажи с нанесенным слоем диоксида кремния, химически обработанная (например, обработанная поверхностно-активным веществом) углеродная сажа и любые марки углеродной сажи или диоксида кремния.

Углеродная сажа может иметь одну или более из следующих характеристик. Удельная поверхность, определенная методом CTAB (адсорбцией цетилтриметиламмония бромида), может составлять от 10 до 400 м2/г, например, от 20 до 250 м2/г или от 50 до 150 м2/г. Йодное число может составлять от 10 до 1000 мг/г, от 20 до 400 мг/г, или от 20 до 300 мг/г или от 50 до 150 мг/г. Абсорбция дибутилфталата (DBPA) может составлять от 20 до 300 мл/100 г, например, от 30 до 200 мл/100 г или от 50 до 150 мл/100 г. В качестве исходных материалов могут применяться многие углеродные сажи, производимые промышленностью. Характерные примеры производимых промышленностью углеродных саж включают углеродные сажи, продаваемые под торговыми марками Regal®, Sterling® и Vulcan®, производимые фирмой Cabot Corporation (такие как Regal® 330, Regal® 300, Regal® 90, Regal® 85, Regal® 80, Sterling® SO, Sterling® SO-1, Sterling®V, Sterling® VH, Sterling® NS-1, Vulcan® 10H, Vulcan® 9, Vulcan® 7H, Vulcan® 6, Vulcan® 6LM, Vulcan® 3, Vulcan® M, Vulcan® 3H, Vulcan® P, Vulcan® K, Vulcan® J и Vulcan® XC72). Могут быть использованы углеродные сажи и других фирм-производителей. Исходный углеродный продукт может представлять собой двухфазную частицу, включающую углеродную фазу и вторую фазу, например, оксида или карбида металла.

Наполнитель, такой как углеродная сажа, может иметь низкое содержание полициклических ароматических углеводородов (ПАУ). Углеродная сажа может быть получена так, чтобы она содержала малое количество ПАУ, или производимая промышленностью углеродная сажа может быть соответствующим образом обработана, для того чтобы получить углеродные сажи с низким содержанием ПАУ. Углеродная сажа настоящего изобретения может иметь низкое содержание ПАУ наряду с любыми характеристиками углеродной сажи, удовлетворяющими стандарту ASTM, например, в отношении абсорбции йода, абсорбции дибутилфталата (DBPA), абсорбции дибутилфталата (DBPA) измельченными гранулами, удельной поверхности, определенной методом CTAB (адсорбцией цетилтриметиламмония бромида), удельной поверхности, определенной адсорбцией азота, статистической толщины поверхностного слоя (STSA) и/или окрашивающей способности и других подобных характеристик. Углеродная сажа может представлять собой углеродную сажу, удовлетворяющую характеристикам стандарта ASTM, такую как углеродная сажа N110, N121, N220, N231, N234, N299, N326, N330, N339, N347, N351, N358, N375, N539, N550, N650, N660, N683, N762, N765, N774, N787 и/или N990, которая имеет характеристики углеродной сажи конкретных N-серий ASTM. Углеродная сажа может иметь величину STSA в диапазоне от 20 до 150 м2/г или выше. Углеродная сажа может представлять собой любую углеродную сажу, удовлетворяющую стандарту ASTM, которая имеет низкое содержание ПАУ, такую как углеродная сажа от марки N110 ASTM до марки N990 ASTM и, более предпочтительно, углеродная сажа от марки N110 до марки N500 ASTM. На основе настоящего изобретения может быть получена любая торговая марка углеродной сажи с низким содержанием ПАУ и/или может затем быть подвергнута обработке для достижения низкого содержания ПАУ.

Для целей настоящего изобретения, низкое содержание ПАУ включает или определяется низким значением концентраций 22 полициклических ароматических соединений (ПАУ 22). Как указано выше, ПАУ 22 представляет собой результаты измерения концентраций 22 полициклических ароматических соединений, приведенные на Фигуре 1 публикации заявки на Патент США №2008/159947. Для целей настоящего изобретения, низкое содержание ПАУ может быть определено по низкому значению ПАУ 22. Примеры подходящих количеств включают 500 ч/млн или менее, 400 ч/млн или менее, 300 ч/млн или менее, 200 ч/млн или менее, 150 ч/млн или менее, 125 ч/млн или менее, 100 ч/млн или менее, 75 ч/млн или менее, 50 ч/млн или менее, 25 ч/млн или менее, относительно количества ПАУ 22, присутствующих в углеродной саже. Подходящие диапазоны включают от приблизительно 1 ч/млн до приблизительно 500 ч/млн, от 5 ч/млн до 500 ч/млн, от 15 ч/млн до 500 ч/млн, от 5 ч/млн до 50 ч/млн, от 5 ч/млн до 100 ч/млн, от 1 ч/млн до 100 ч/млн, или от 1 ч/млн до 30 ч/млн, относительно суммарного количества ПАУ 22, присутствующего в углеродной саже. Для любого из приведенных выше диапазонов или количеств, нижний предел может составлять 0,1 ч/млн, 1 ч/млн, 2 ч/млн, 5 ч/млн, 10 ч/млн или 15 ч/млн. Диапазоны могут быть точными или приблизительными (например, "приблизительно 1 ч/млн" и другие подобные диапазоны). Диапазоны ч/млн могут применяться ко всем или любому числу ПАУ (например, все ПАУ или один или более из ПАУ). Для целей настоящего изобретения, ПАУ 22 представляет собой результаты измерения концентраций 22 полициклических ароматических соединений, приведенные на Фигуре 1 публикации заявки на Патент США №2008/159947, за исключением бензо(j)флуорантрена. Кроме того, ПАУ 8 для целей настоящего изобретения представляет собой измерение корнцентраций бензо(a)антрацена, бензо(a)пирена, бензо(e)пирена, бензо(b)флуорантрена, бензо(j)флуорантрена, бензо(k)- флуорантрена, хризена и дибензо(a,h)антрацена. BaP является обозначением для бензо(a)пирена.

Углеродная сажа настоящего изобретения может иметь содержание ПАУ от приблизительно 0,15 до приблизительно 2 микрограмм/м2, например, от 0,2 до 1,5 микрограмм/м2, или от 0,3 до 1,25 микрограмм/м2, или от 0,4 до 1,0 микрограмм/м2, и другие подобные содержания.

Обычно, углеродная сажа может представлять собой печную сажу, газовую канальную сажу, ламповую сажу, термическую сажу, ацетиленовую сажу, плазменную сажу, углеродный продукт, содержащий кремнийсодержащие соединения и/или металлсодержащие соединения, и другие подобные соединения. Углеродная сажа может представлять собой углеродную сажу короткой закалки или углеродную сажу длительной закалки.

Для целей настоящего изобретения, может быть использована углеродная сажа короткой закалки, и ее можно рассматривать как углеродную сажу, полученную с помощью процесса, в котором углеродную сажу, образовавшуюся в результате пиролиза, подвергают короткой закалке с целью прерывания реакций образования углеродной сажи. Короткая закалка является параметром процесса производства печной углеродной сажи, который гарантирует величину степени обесцвечивания толуола веществами, экстрагируемыми из сажи, CB Toluene Discoloration (определяемую с помощью метода испытания ASTM D1618), составляющую 95% или ниже. Примеры углеродных саж короткой закалки включают, но этим не ограничивая, углеродную сажу Vulcan® 7H, углеродную сажу Vulcan® J, углеродную сажу Vulcan® 10H, углеродную сажу Vulcan® 10, углеродную сажу Vulcan® K, углеродную сажу Vulcan® M и углеродную сажу N-121. Углеродная сажа короткой закалки может представлять собой печную углеродную сажу. Углеродная сажа короткой закалки может являться углеродной сажей марок N110-N787 ASTM. Углеродная сажа короткой закалки может иметь любые из описанных выше характеристик, касающихся содержания ПАУ, STSA, отношения I2No (мг/г)/STSA (м2/г), DBP и других подобных характеристик.

Углеродная сажа может представлять собой окисленную углеродную сажу, такую как предварительно окисленная, с помощью окислителя. Окислители включают, но этим не ограничивая, воздух, газообразный кислород, озон, NO2 (в том числе смеси NO2 и воздуха), пероксиды, такие как пероксид водорода, персульфаты, в том числе персульфат натрия, калия или аммония, гипогалогениты, такие как гипохлорит натрия, галогениты, галогенаты или пергалогенаты (такие как хлорит натрия, хлорат натрия или перхлорат натрия), кислоты-окислители, такие как азотная кислота, и окислители, содержащие переходные металлы, такие как перманганаты, тетраоксид осмия, оксиды хрома или нитрат церия и аммония. Могут быть использованы смеси окислителей, в частности, смеси газообразных окислителей, таких как кислород и озон. Кроме того, могут также применяться углеродные сажи, получаемые с использованием других методов модификации поверхности для введения ионных или ионогенных групп на поверхность пигмента, таких как хлорирование и сульфирование. Процессы, которые могут быть применены для получения предварительно окисленных углеродных саж, являются известными в технике, и различные типы окисленных углеродных выпускаются промышленностью.

Подробности относительно углеродных саж, обработанных кремнийсодержащими соединениями, способов их производства приведены, например, в Патентах США №№5830930, 5877238, 6028137 и 6323273 B1, содержание которых приводится в настоящем изобретении путем ссылки на них.

Кроме того, в качестве исходных материалов подходящими являются углеродные сажи, на которые нанесен слой диоксида кремния. Такие углеродные сажи описаны, например, в Патенте США №6197274 B1, содержание которого приводится в настоящем изобретении путем ссылки на него.

Углеродная сажа, обработанная кремнийсодержащими соединениями, может быть окислена с помощью окислителей, таких как, например, азотная кислота и озон, и/или может быть смешана с аппретом, описанным, например, в Патенте США №6323273 B1.

Что касается оксида металла, то оксид металла может представлять собой оксид алюминия, алюминийсодержащий наполнитель, оксид цинка, цинксодержащий наполнитель, диоксид кремния или содержащий диоксид кремния наполнитель, такой как коллоидный диоксид кремния или осажденный диоксид кремния. Диоксид кремния может представлять собой дисперсный диоксид кремния, который используют в качестве компонента в эластомерах. Более конкретные примеры включают диоксид кремния марки Z1165, высокодисперсный диоксид кремния Zeosil® HDS фирмы Rhodia (бывшая фирма Rhone-Poulenc), Ultrasil® 5000 GR и 7000 GR фирмы Evonik Industries (бывшая фирма Degussa), и диоксиды кремния марок Hi- Sil 223, Agilon 400 и Ciptane™ фирмы PPG. Оксид металла, такой как диоксид кремния, может иметь величину CTAB от 100 м2/г до 240 м2/г, и/или величину BET от 100 м2/г до 240 м2/г; и/или суммарный объем пор, по меньшей мере, 2,5 см3/г и/или величину адсорбции диоктилфталата от 150 мл/100 г до 400 мл/100 г.

Для целей настоящего изобретения, наполнитель, содержащий диоксид кремния, включает любой наполнитель, содержание диоксида кремния в котором составляет, по меньшей мере, 0,1% по массе в расчете на массу наполнителя. Наполнитель, содержащий диоксид кремния, может содержать диоксид кремния в количестве по меньшей мере 0,3 мас.%, по меньшей мере 0,5 мас.%, по меньшей мере 1 мас.%, по меньшей мере 5 мас.%, по меньшей мере 7,5 мас.%, по меньшей мере 10 мас.%, по меньшей мере 15 мас.%, по меньшей мере 17,5 мас.%, по меньшей мере 20 мас.%, по меньшей мере 25 мас.%, по меньшей мере 30 мас.%, по меньшей мере 35 мас.%, по меньшей мере 40 мас.%, по меньшей мере 50 мас.%, по меньшей мере 60 мас.%, по меньшей мере 70 мас.%, по меньшей мере 80 мас.%, по меньшей мере 90 мас.% или от 0,1 мас.% до 100 мас.%, от 2 мас.% до 100 мас.%, от 5 мас.% до 99 мас.%, от 10 мас.% до 90 мас.%, от 15 мас.% до 90 мас.%, от 15 мас.% до 50 мас.%, от 15 мас.% до 35 мас.%, или меньшем чем или равном 50 мас.% и любых других значениях массовых процентов, рассчитываемых от суммарной массы наполнителя, содержащего диоксид кремния. Наполнитель, содержащий диоксид кремния, может представлять собой или включать осажденный диоксид кремния, коллоидный диоксид кремния, углеродную сажу с нанесенным слоем диоксида кремния и/или углеродную сажу, обработанную кремнийсодержащим соединением. Любой из наполнителей, содержащих диоксид кремния, может быть химически функционализированным, например, иметь присоединенные химические группы, такие как присоединенные органические группы. Может использоваться любая комбинация наполнителей, содержащих диоксид кремния. Кроме того, в качестве варианта, наполнитель (наполнители), содержащий диоксид кремния, может использоваться в комбинации с любым несодержащим диоксид кремния наполнителем, таким как углеродная сажа (сажи).

В углеродной саже, обработанной кремнийсодержащими соединениями, кремнийсодержащие соединения, такие как оксид или карбид кремния, распределены, по меньшей мере, в части агрегата углеродной сажи в качестве неотъемлемой части углеродной сажи. Традиционные углеродные сажи существуют в форме агрегатов, при этом каждый агрегат состоит из единственной фазы, которая является углеродом. Эта фаза может существовать в форме графитового кристаллита и/или аморфного углерода, и обычно она представляет собой смесь двух форм. Агрегаты углеродной сажи могут быть модифицированы путем нанесения кремнийсодержащих соединений, таких как диоксид кремния, по меньшей мере, на часть поверхности агрегатов углеродной сажи. Полученный продукт может быть описан как углеродные сажи с нанесенным слоем кремния.

Описанные в изобретении материалы в качестве углеродных саж, обработанных кремнийсодержащими соединениями, не являются агрегатами углеродной сажи, на которую был нанесен слой или же которая была модифицирована, а фактически представляют другой тип агрегата, имеющий две фазы. Одной фазой является углерод, который по-прежнему присутствует в виде графического кристаллита и/или аморфного углерода, а второй фазой является диоксид кремния (и, возможно, другие кремнийсодержащие соединения). Таким образом, фаза кремнийсодержащих соединений углеродной сажи, обработанной кремнийсодержащими соединениями, является неотъемлемой частью агрегата; она распределена, по меньшей мере, в части агрегата. Ряд углеродных саж, обработанных кремнийсодержащими соединениями, выпускаются фирмой Cabot Corporation под торговыми названиями Ecoblack™ CRX2125 и CRX4210. Очевидно, что многофазные агрегаты существенно отличаются от упомянутых выше углеродных саж с нанесенным слоем диоксида кремния, которые состоят из предварительно образованных однофазных агрегатов углеродной сажи, имеющих нанесенные на их поверхности кремнийсодержащие соединения. Поверхность таких углеродных саж может быть подвергнута обработке, для того чтобы поместить кремнийдиоксидную функциональность на поверхности агрегата углеродной сажи, как это описано, например, в Патенте США №6929783.

Углеродная сажа, обработанная кремнийсодержащими соединениями, может включать кремнийсодержащие области преимущественно на поверхности агрегата углеродной сажи, но, тем не менее, быть частью углеродной сажи, и/или углеродная сажа, обработанная кремнийсодержащими соединениями, может включать кремнийсодержащие области, распределенные по агрегату углеродной сажи. Углеродная сажа, обработанная кремнийсодержащими соединениями, может быть окисленной. Углеродная сажа, обработанная кремнийсодержащими соединениями, может содержать от приблизительно 0,1% до приблизительно 50% кремния по массе в расчете на массу углеродной сажи, обработанной кремнийсодержащими соединениями. Эти количества могут составлять от приблизительно 0,5 мас.% до приблизительно 25 мас.% или от приблизительно 2 мас.% до приблизительно 15 мас.% кремния от массы углеродной сажи, обработанной кремнийсодержащими соединениями.

Что касается способа получения модифицированного наполнителя, имеющего адсорбированную химическую группу (группы), то может быть использован любой традиционный метод адсорбции. Например, химическая группа, которую требуется нанести на наполнитель или на поверхность наполнителя для получения этого варианта модифицированного наполнителя, может быть растворена в подходящем растворителе и нанесена на поверхность наполнителя, с которой затем растворитель может быть удален, например, испарением. В качестве варианта, химическое соединение, адсорбированное на поверхности наполнителя для получения модифицированного наполнителя, может быть расплавлено. Может быть использован любой способ для контактирования наполнителя с химическим веществом, адсорбируемым на поверхности наполнителя, например, нанесение покрытия методом распыления и другие подобные методы. Раствор химического соединения, адсорбированного на наполнителе, может быть смешан вместе с наполнителем в штифтовом грануляторе, и затем растворитель может быть удален путем испарения.

В качестве варианта, модифицированный наполнитель, имеющий упомянутую в изобретении адсорбированную химическую группу, может также необязательно включать присоединение одной или более химических групп.

Для целей настоящего изобретения, присоединение одной или более химических групп означает, что химическая группа не адсорбирована на поверхности наполнителя и не может быть удалена или практически удалена с помощью процесса экстракции, описанного ранее для удаления адсорбированного химического соединения. Присоединение, по меньшей мере, одной химической группы обычно осуществляется в результате химического присоединения, например, путем образования ковалентной связи.

Химическая группа может представлять собой, по меньшей мере, одну органическую группу. Органическая группа может включать или может представлять собой алкильную группу и/или ароматическую группу. Более конкретные примеры включают C1-20 алкильную группу или C6-18 ароматическую группу, такие как C1-C12 алкильная группа или C6-C12 ароматическая группа (группы). Примеры присоединенных групп могут включать алкильную или ароматическую группу, которая имеет одну или более функциональных групп, которые могут быть такими же, как описанный в изобретении заместитель A. Алкильная группа и/или ароматическая группа могут быть непосредственно присоединены к наполнителю.

Способ присоединения одной или более химических групп к наполнителю для получения этого типа модифицированного наполнителя может включать любой известный механизм присоединения для присоединения химических групп к частицам наполнителя, в том числе реакции диазония.

Модифицированный наполнитель, имеющий присоединенные химические группы, может быть получен, используя и адаптируя способы, описанные в Патентах США №№5554739, 5707432, 5837045, 5851280, 5885335, 5895522, 5900029, 5922118, 6042643, 6398858, 7175946, 6471763, 6780389, 7217405, 5859120 и 6290767; в публикациях заявок на Патент США №№2003-0129529 A1, 2002-0020318, 2002-0011185 A1 и 2006-0084751 Al и в публикации международной заявки №WO 99/23174, содержание которых приводится в настоящем изобретении путем ссылки на них. В этих патентных документах описано, в частности, использование диазония для прикрепления функциональных групп к пигментам. В качестве только примера, эти способы были адаптированы и использованы для получения модифицированных наполнителей настоящего изобретения (имеющих присоединенные химические группы).

Может быть использован аминный вариант триазола, пиразола и/или имидазола (примеры приведены в разделе "Примеры" этой заявки), и затем, используя реакцию диазония, например, описанную в упомянутых выше патентах, может быть осуществлено их присоединение к наполнителю с получением этого варианта модифицированного наполнителя, имеющего присоединенную химическую группу, такую как органическая группа, и такую как присоединенная, по меньшей мере, одна триазольная группа, пиразольная группа и/или имидазольная группа. Присоединенная триазольная, пиразольная и/или имидазольная группа приводятся ниже в качестве дополнительного примера для другого варианта модифицированного наполнителя, который также может применяться в изобретении.

Модифицированный наполнитель (с присоединенными химическими группами) может быть получен, используя любой способ присоединения химических групп, известный специалистам в этой области. Например, модифицированные наполнители могут быть получены, используя способы, описанные в упомянутых выше патентах и публикациях. Другие способы получения модифицированных наполнителей включают реакцию наполнителя, имеющего доступные функциональные группы, с реагентом, включающим органическую группу, таким как, например, описанным в Патенте США № 6723783, содержание которого приводится в настоящем изобретении путем ссылки на него. Такие функциональные наполнители могут быть получены, используя способы, описанные в упомянутой выше литературе. Кроме того, модифицированные наполнители, содержащие присоединенные функциональные группы, могут быть получены с помощью способов, описанных в Патентах США №6831194 и 6660075, публикациях патентов США №№2003-0101901 и 2001-0036994, Патенте Канады №2351162, Европейском патенте №1394221 и публикации международной заявки №WO 04/63289, а также в публикации N. Tsubokawa, Polym. Sci., 17, 417, 1992, содержание которых приводится в настоящем изобретении путем ссылки на них.

Количество присоединенных групп может варьировать в зависимости от целевого применения модифицированного наполнителя и типа присоединяемой группы. Например, суммарное количество присоединяемой органической группы может составлять от приблизительно 0,01 до приблизительно 6,0 микромолей групп/м2 площади поверхности наполнителя, измеренной методом адсорбции азота (методом BET), в том числе от приблизительно 0,1 до приблизительно 5,0 микромолей/м2, от приблизительно 0,2 до приблизительно 3,0 микромолей/м2 или от приблизительно 0,3 до приблизительно 2,0 микромолей/м2.

Примеры триазольных, пиразольных и/или имидазольных групп являются такими же, как и для описанных выше адсорбированных химических групп, за исключением того, что эти группы присоединены к наполнителю, например, с помощью химической связи. Примеры присоединенных химических групп приведены ниже.

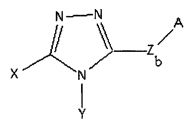

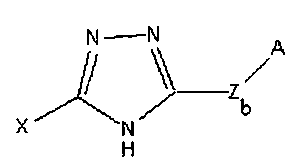

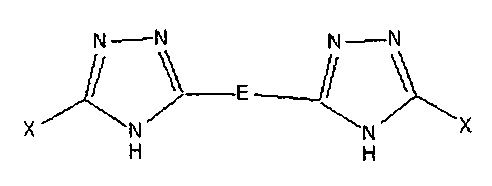

Для целей настоящего изобретения, триазол включает химическую группу, которая имеет триазолсодержащую группу. Триазол может представлять собой 1,2,4-триазол или 1,2,3- триазол. Триазол может представлять собой тиолсодержащий или полисульфидсодержащий политриазол. 1,2,4-триазольные или 1,2,4- триазолсодержащие группы являются предпочтительными в качестве адсорбируемых и/или присоединяемых триазольных химических групп с точки зрения достигаемых свойств, в частности, в эластомерных композитах. Что касается присоединяемого триазола, то его примеры включают, но этим не ограничивая, следующие:

или их таутомеры,

где заместители, как уже было заявлено ранее, являются одинаковыми или отличающимися друг от друга, за исключением того, что X (или один их нескольких X) представляет собой или включает химическую связь с наполнителем для осуществления присоединения.

В формулах триазола,

Zb представляет собой алкиленовую группу (например, C1-C4 алкилен), где b равняется 0 или 1;

по меньшей мере, один X включает химическую связь с наполнителем, а любой другой оставшийся X включает химическую связь с наполнителем или функциональную группу, такую как описанные в изобретении различные заместители A и/или R;

A является функциональной группой, которая представляет собой SkR, SSO3H, SO2NRR′, SO2SR, SNRR′, SNQ, SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил), или 2-(1,3-дитиоланил); или линейный, разветвленный, ароматический или циклический углеводородный радикал, замещенный одной или более из функциональных групп;

где R и R′, которые являются одинаковыми или отличающимися друг от друга, представляют собой водород; разветвленный или неразветвленный C1-C12 незамещенный или замещенный алкил, алкенил, алкинил; незамещенный или замещенный арил; незамещенный или замещенный гетероарил; незамещенный или замещенный алкиларил; незамещенный или замещенный арилалкил, арилен, гетероарилен или алкиларилен;

k представляет собой целое число от 1 до 8, когда R представляет собой H, или же k равняется от 2 до 8;

Q представляет собой (CH2)w, (CH2)xO(CH2)z, (CH2)xNR(CH2)z или (CH2)xS(CH2)z, где x равняется от 1 до 6, z равняется от 1 до 6, и w равняется от 2 до 6;

E представляет собой полисеросодержащий радикал; и

триазол может быть необязательно N-замещен с помощью заместителя NDD′, где

D и D′, которые являются одинаковыми или отличающимися друг от друга, представляют собой H или C1-C4 алкил; и

Y представляет собой H, алкил, арил, или NH2.

В конкретных примерах, присоединенная к наполнителю группа может представлять собой или включать меркаптотриазолильную группу, например, 5-меркапто-1,2,4-триазол-3-ильную группу, и/или триазолдисульфидную группу и/или 1,2,4-триазол-3-ильную группу. Присоединенная к наполнителю группа может представлять собой или включать 2-меркапто-1,3,4-тиадиазол-5-ильную группу и/или a тиадиазолдисульфидную группу. Замещенные или незамещенные оксадиазольные группы, также как и другие замещенные или незамещенные азольные, например, диазольные, группы, могут быть присоединены, например, непосредственно, к наполнителю.

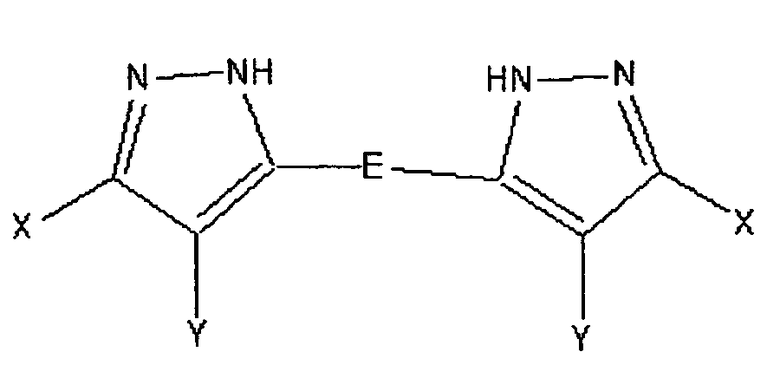

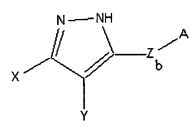

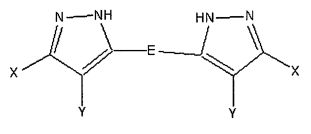

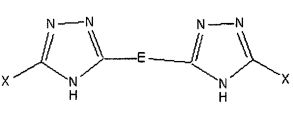

Для целей настоящего изобретения, присоединенный пиразол представляет собой или включает химическое соединение, которое имеет пиразолсодержащую группу. Пиразол может представлять собой тиолсодержащий или полисульфидсодержащий полипиразол. Что касается пиразола, то его примеры включают, но этим не ограничивая, следующие:

или их таутомеры,

где заместители, как уже было заявлено ранее, являются одинаковыми или отличающимися друг от друга, за исключением того, что X (или один их нескольких X) представляет собой или включает химическую связь с наполнителем для осуществления присоединения.

В формулах пиразола,

Zb представляет собой алкиленовую группу (например, C1-C4 алкилен), где b равняется 0 или 1;

по меньшей мере, один из X или Y включает химическую связь с наполнителем, а любой другой X или Y, который является таким же или отличающимся, включает химическую связь или функциональную группу, такую как описанные в изобретении различные заместители A и/или R;

A является функциональной группой, которая представляет собой SkR, SSO3H, SO2NRR′, SO2SR, SNRR′, SNQ, SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил) или 2-(1,3-дитиоланил); или линейный, разветвленный, ароматический или циклический углеводородный радикал, замещенный одной или более из функциональных групп;

где R и R′, которые могут быть одинаковыми или отличаться друг от друга, представляют собой водород; разветвленный или неразветвленный C1-C12 незамещенный или замещенный алкил, алкенил, алкинил; незамещенный или замещенный арил; незамещенный или замещенный гетероарил; незамещенный или замещенный алкиларил; незамещенный или замещенный арилалкил, арилен, гетероарилен или алкиларилен;

k представляет собой целое число от 1 до 8, когда R представляет собой H, или же k равняется от 2 до 8;

Q представляет собой (CH2)w, (CH2)xO(CH2)2, (CH2)xNR(CH2)z или (CH2)xS(CH2)z, где x равняется от 1 до 6, z равняется от 1 до 6, и w равняется от 2 до 6; и

E представляет собой полисеросодержащую группу.

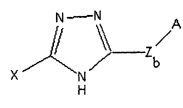

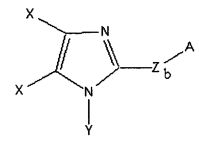

Для целей настоящего изобретения, присоединяемый имидазол представляет собой или включает химическое соединение, которое имеет имидазолсодержащую группу. Имидазол может представлять собой тиолсодержащий или полисульфидсодержащий полиимидазол. Что касается имидазола, то его примеры включают, но этим не ограничивая, следующие:

или их таутомеры,

где заместители, как уже было заявлено ранее, являются одинаковыми или отличающимися друг от друга, за исключением того, что X (или один их нескольких X) представляет собой или включает химическую связь с наполнителем для осуществления присоединения.

В формулах имидазола,

Zb представляет собой алкиленовую группу (например, C1-C4 алкилен), где b равняется 0 или 1;

каждый X включает химическую связь с наполнителем, H, алкил (примеры, приводимые в других местах описания изобретения, применимы и в данном случае), арил (примеры, приводимые в других местах описания изобретения, применимы и в данном случае) или NH2, при условии, что, по меньшей мере, один X включает химическую связь;

Y представляет собой H или NH2;

A является функциональной группой, которая представляет собой SkR, SSO3H, SO2NRR′, SO2SR, SNRR′, SNQ, SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил) или 2-(1,3-дитиоланил); или линейный, разветвленный, ароматический или циклический углеводородный радикал, замещенный с помощью одной или более из указанных функциональных групп;

где R и R′, которые могут быть одинаковыми или отличаться друг от друга, представляют собой водород; разветвленный или неразветвленный C1-C12 незамещенный или замещенный алкил, алкенил, алкинил; незамещенный или замещенный арил; незамещенный или замещенный гетероарил; незамещенный или замещенный алкиларил; незамещенный или замещенный арилалкил, арилен, гетероарилен или алкиларилен;

k представляет собой целое число от 1 до 8;

Q представляет собой (CH2)w, (CH2)xO(CH2)z, (CH2)xNR(CH2)z или (CH2)xS(CH2)z, где x равняется от 1 до 6, z равняется от 1 до 6, и w равняется от 2 до 6; и

E представляет собой полисеросодержащую группу.

Присоединяемая органическая группа может представлять собой или включать алкильную группу или ароматическую группу, имеющую, по меньшей мере, функциональную группу, которая представляет собой R, OR, COR, COOR, OCOR, карбоксилатную соль, галоген, CN, NR2, SO3H, сульфонатную соль, NR(COR), CONR2, NO2, PO3H2, фосфонатную соль, фосфатную соль N=NR, NR3 +X-, PR3 +X-, SkR, SSO3H, SSO3 - соль, SO2NRR′, SO2SR, SNRR′, SNQ, SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил), 2-(1,3-дитиоланил), SOR, или SO2R, где R и R′, которые являются одинаковыми или отличающимися друг от друга, представляют собой независимо водород, разветвленный или неразветвленный C1-C100 замещенный или незамещенный, насыщенный или ненасыщенный углеводород, и k представляет собой целое число, которое изменяется в диапазоне 1-8, и X- представляет собой галогенид или анион, образуемый минеральной или органической кислотой, Q представляет собой (CH2)w, (CH2)xO(CH2)z, (CH2)xNR(CH2)z или (CH2)xS(CH2)z, где w представляет собой целое число от 2 до 6, и x и z представляют собой независимо целые числа от 1 до 6.

Присоединяемая органическая группа может представлять собой или включать ароматическую группу, имеющую формулу AyAr-, где Ar представляет собой ароматический радикал, и A представляет собой R, OR, COR, COOR, OCOR, карбоксилатную соль, галоген, CN, NR2, SO3H, сульфонатную соль, NR(COR), CONR2, NO2, PO3H2, фосфонатную соль, фосфатную соль N=NR, NR3 +X-, PR3 +X-, SkR, SSO3H, SSO3 - соль, SO2NRR′, SO2SR, SNRR, SNQ, SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил) 2-(1,3-дитиоланил), SOR или SO2R, где R и R′, которые являются одинаковыми или отличающимися друг от друга, представляют собой независимо водород, разветвленный или неразветвленный C1-C100 замещенный или незамещенный, насыщенный или ненасыщенный углеводород, и k представляет собой целое число, которое изменяется в диапазоне 1-8, и X- представляет собой галогенид или анион, образуемый минеральной или органической кислотой, Q представляет собой (CH2)w, (CH2)xO(CH2)z, (CH2)wNR(CH2)z или (CH2)xS(CH2)z, где w представляет собой целое число от 2 до 6, и x и z представляют собой независимо целые числа от 1 до 6, и y представляет собой целое число от 1 до суммарного числа -CH радикалов в ароматическом радикале.

Ar может представлять собой или включать триазольную группу, Ar может представлять собой или включать пиразольную группу, или Ar может представлять собой или включать имидазольную группу.

Присоединяемая органическая группа может представлять собой или включать, по меньшей мере, одну аминометилфенильную группу и/или карбоксифенил.

Присоединяемая органическая группа может представлять собой или включать X-C6H4-S-S-C6H4-X, где, по меньшей мере, один X представляет собой химическую связь с наполнителем, а другой X представляет собой химическую связь с наполнителем или функциональную группу, такую как описанный в изобретении заместитель A.

Присоединяемая органическая группа может представлять собой или включать, по меньшей мере, один ароматический сульфид или полисульфид.

В качестве варианта, одна или более дополнительных, но отличающихся, химических групп могут быть присоединены к наполнителю, например, одна или более дополнительных химических групп, которые отличаются от присоединенного триазола, присоединенного пиразола и/или присоединенного имидазола. Присоединяемая химическая группа может представлять собой любую из присоединяемых химических групп, описанных ранее и/или в упомянутых выше патентах, таких как присоединяемая алкильная группа и/или присоединяемая ароматическая группа, например, аминометилфенил, карбоксифенил или фенилдисульфидфенил (C6H5-S-S-C6H4).

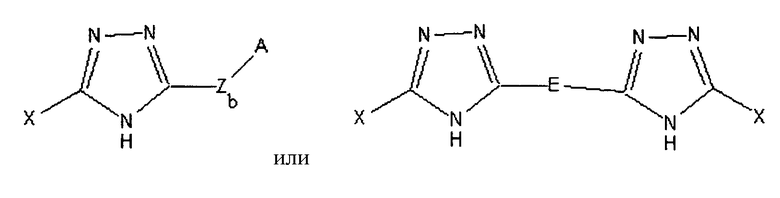

Для целей настоящего изобретения, дополнительный вариант модифицированных наполнителей настоящего изобретения представляет собой модифицированный наполнитель, включающий наполнитель, имеющий присоединенный по меньшей мере один триазол, например, по меньшей мере 1,2,4-триазол, например. по меньшей мере 1,2,4-триазол, имеющий серосодержащий заместитель, например, в присутствии или отсутствии любой другой ароматической группы. Модифицированный наполнитель, имеющий присоединенную химическую группу, например, по меньшей мере, один триазол, может улучшать гистерезис, в случае присутствия в эластомерной композиции, по сравнению с таким же наполнителем, но не модифицированным. Кроме того, эластомерные композиции, приведенные в Примерах, могут быть использованы для подтверждения этого тестируемого свойства. Дополнительный модифицированный наполнитель настоящего изобретения представляет собой или включает наполнитель, имеющий присоединенный к нему триазол, включающий:

или их таутомеры, где

где Zb представляет собой алкиленовую группу (например, C1-C4 алкилен), где b равняется 0 или 1;

по меньшей мере, один X включает химическую связь с наполнителем, а любой другой оставшийся X включает химическую связь с наполнителем или функциональную группу, такую как описанные в изобретении различные заместители A или R;

A является функциональной группой, которая представляет собой SkR, SSO3H, SO2NRR′, SO2SR, SNRR′, SNQ, SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил) или 2-(1,3-дитиоланил); или линейный, разветвленный, ароматический или циклический углеводородный радикал, замещенный одной или более из функциональных групп;

где R и R′, которые могут быть одинаковыми или отличаться друг от друга, представляют собой водород; разветвленный или неразветвленный C1-C12 незамещенный или замещенный алкил, алкенил, алкинил; незамещенный или замещенный арил; незамещенный или замещенный гетероарил; незамещенный или замещенный алкиларил; незамещенный или замещенный арилалкил, арилен, гетероарилен или алкиларилен;

k представляет собой целое число от 1 до 8;

Q представляет собой (CH2)w, (CH2)xO(CH2)z, (CH2)xNR(CH2)z или (CH2)xS(CH2)z, где x равняется от 1 до 6, z равняется от 1 до 6, и w равняется от 2 до 6;

E представляет собой полисеросодержащий радикал; и

триазол может быть необязательно N-замещен с помощью заместителя NDD′, где

D и D′, которые являются одинаковыми или отличающимися друг от друга, представляют собой H или C1-C4 алкил.

Этот вариант модифицированного наполнителя может содержать или может не содержать никаких адсорбированных химических групп.

Что касается присоединяемых химических групп к наполнителю, то в любом месте описания настоящей заявки, химическая группа присоединена, по меньшей мере, одной химической связью, образуемой химической группой с наполнителем. В настоящей заявке, заместитель X может представлять или включать химическую связь. Для целей настоящего изобретения следует иметь в виду, что заместитель X может включать химическую связь, а также другие заместители или элементы, например, с целью достижения образования химической связи с наполнителем. Например, X может представлять собой или составлять химическую связь. В качестве варианта, X может включать химическую связь. Например, X может представлять собой химическую связь, которая включает мостиковую группу. Мостиковая группа может представлять собой силановую мостиковую группу или образованную из силанового реагента для реакции сочетания. Мостиковая группа может представлять собой или включать Si-содержащую группу, Ti-содержащую группу, Cr-содержащую группу и/или Zr-содержащую группу, или другие подходящие мостиковые группы, которые промотируют присоединение химической группу к наполнителю, такому как металоксидному наполнителю, например, диоксиду кремния. Примеры таких мостиковых групп, которые могут быть адаптированы для целей настоящего изобретения, включают мостиковые группы, приведенные в Патентах США №3947436, 5159009 и 5116886, содержание которых приводится в настоящем изобретении путем ссылки на них.

В настоящем изобретении, для различных вариантов (с адсорбированными и/или присоединенными группами) модифицированного наполнителя настоящего изобретения, получение модифицированного наполнителя может осуществляться и должно осуществляться перед тем, как наполнитель вводят с другими ингредиентами, такими как ингредиенты для образования эластомерной композиции, такими как по меньшей мере один эластомер. Другими словами, химическая группа (группы), используемая в настоящем изобретении, предварительно адсорбируют на наполнителе (наполнителях) и/или предварительно связывают с наполнителем (наполнителями) перед смешением или компаундированием или же контактированием по меньшей мере с одним эластомером или, по меньшей мере, одним полимером и/или другими компонентами композиции. Авторы настоящего изобретения обнаружили, что различные характеристики, достигаемые в настоящем изобретении, а именно гистерезис и/или стойкость к истиранию, могут ухудшаться или вовсе не достигаться, если модификацию наполнителя пытаться проводить в присутствии других ингредиентов (например, in situ), например, подвергая компаундированию по меньшей мере с одним эластомером и/или, по меньшей мере, одним полимером.

Для целей настоящего изобретения, может быть использована любая комбинация модифицированных наполнителей настоящего изобретения. Например, были описаны различные варианты модифицированного наполнителя. Например, один вариант модифицированного наполнителя настоящего изобретения представляет собой наполнитель, имеющий адсорбированные группы и, необязательно, присоединенные химические группы. Другой вариант настоящего изобретения включает наполнитель, имеющий присоединенные химические группы без каких-либо адсорбированных групп. Таким образом, в качестве одного варианта, композиция, такая как эластомерная композиция, может включать комбинацию различных модифицированных наполнителей настоящего изобретения, например, некий модифицированный наполнитель, имеющий одну или более адсорбированных химических групп, может быть использован в комбинации с одним или более другими модифицированными наполнителями, имеющими присоединенные химические группы. Таким образом, в композициях, таких как эластомерные или полимерные композиции, может быть использована любая комбинация модифицированных наполнителей.

Для целей настоящего изобретения, когда модифицированный наполнитель имеет адсорбированную химическую группу и присоединенную химическую группу, размещение адсорбированной химической группу на наполнителе может быть осуществлено до, во время и/или после присоединения химической группы, или в любой последовательности, когда более чем одна адсорбированная и/или более чем одна присоединенная группа присутствуют в наполнителе.

Настоящее изобретение дополнительно относится к эластомерным композициям или эластомерным композитам, также как и к каучуковым композициям или композитам. Эластомерные композиции содержат по меньшей мере один функционализированный эластомер и по меньшей мере один модифицированный наполнитель настоящего изобретения и, необязательно, один или более традиционных компонентов, используемых в эластомерных композициях. Может быть использован более чем один тип модифицированного наполнителя.

Примеры функционализированных эластомеров включают, но этим не ограничивая, функционализированные каучуки или полимеры (например, гомополимеры, сополимеры и/или терполимеры) 1,3-бутадиена, стирола, изопрена, изобутилена, 2,3-диалкил-1,3-бутадиена, где алкил может представлять собой метил, этил, пропил, и другие подобные алкилы, акрилонитрила, этилена, пропилена и другие подобные полимеры. Функционализированный эластомер может представлять собой, например, функционализированный диеновый эластомер. Диеновый эластомер может представлять собой исходный эластомер или каучуковый материал, который может быть функционализирован и использован в качестве функционализированного эластомерного компонента при получении эластомерных композитов настоящего изобретения. Диеновый эластомер может представлять собой, например, полиизопрен, полибутадиен, хлоропрен, полиизопрен, сополимер диена и винилароматического соединения, сополимер диена и по меньшей мере одного альфа-олефина, сополимер бутадиена и изопрена, сополимер изобутилена и изопрена, терполимер бутадиена, винилароматического соединения и изопрена, или любую их комбинацию. Исходный эластомер (то есть без функционализации) может иметь температуру стеклования (Tg), измеряемую с помощью дифференциальной сканирующей калориметрии (DSC), в диапазоне от приблизительно -120°C до приблизительно 0°C. Примеры включают, но этим не ограничивая, раствор стиролбутадиенового каучука (или SSBR), стиролбутадиеновый каучук (SBR), натуральный каучук и его производные, такие как хлоркаучук, полибутадиен, полиизопрен, поли(стирол-со-бутадиен) и маслонаполненные производные любого из них. Могут быть также использованы смеси любых из упомянутых выше эластомеров. Конкретные подходящие исходные синтетические каучуки могут включать: сополимеры от приблизительно 10 до приблизительно 70 процентов по массе стирола и от приблизительно 90 до приблизительно 30 процентов по массе бутадиена, например, сополимер 19 частей стирола и 81 части бутадиена, сополимер 30 частей стирола и 70 частей бутадиена, сополимер 43 частей стирола и 57 частей бутадиена и сополимер 50 частей стирола и 50 частей бутадиена; полимеры и сополимеры сопряженных диенов, такие как полибутадиен, полиизопрен, полихлоропрен и другие подобные полимеры, и сополимеры таких сопряженных диенов с мономером, содержащим этиленовую группу, способную к сополимеризации, такие как стирол, метилстирол, хлорстирол, акрилонитрил, 2-винилпиридин, 5-метил-2-винилпиридин, 5-этил-2-винилпиридин, 2-метил-5-винилпиридин, аллилзамещенные акрилаты, винилкетон, метилизопропенилкетон, метилвиниловый эфир, альфа-метиленкарбоновые кислоты и их эфиры и амиды, такие как акриловая кислота и амид диалкилакриловой кислоты. Кроме того, подходящими для использования в изобретении в качестве исходных эластомеров являются сополимеры этилена и других высших альфа-олефинов, таких как пропилен, 1-бутен и 1-пентен.

Функционализированные эластомеры могут представлять собой эластомеры, которые были модифицированы, для того чтобы иметь одну или более функциональных групп, присоединенных к эластомерному полимеру. Присоединения, например, могут представлять собой химические присоединения к структуре эластомерного полимера. Функциональные группы могут быть присоединены, например, в терминальных концах и/или боковых концах к полимерному скелету или главной цепи или любой его боковой цепи, и/или в других местах эластомера. Функциональные группы могут представлять собой органические группы, металлорганические группы или металлсодержащие группы, или любые их комбинации. Функциональные группы могут включать, например, аминогруппы, силановые группы, аминосилановые группы, меркаптосилановые группы, гидроксильные группы, карбоксильные группы, эпоксидные группы, аппреты с оловом или другие подобные группы, или любую их комбинацию. Диеновый эластомер, которые может быть функционализирован с помощью одного или более из этих типов групп, может представлять собой, например, стиролбутадиеновый каучук или любой другой диеновый эластомер. Функционализированный диеновый эластомер может быть функционализирован амином, функционализирован силаном, функционализирован аминосиланом, функционализирован меркаптосиланом, функционализирован гидроксилом, функционализирован карбоксилом, функционализирован триазолом, функционализирован эпоксидом, аппретирован оловом или любой их комбинацией. Эластомер может быть функционализирован с помощью одного типа функциональной группы, или может иметь различные типы функциональных групп, что делает его полифункциональным. Число функциональных групп в молекуле эластомера может составлять, по меньшей мере, одну, или, по меньшей мере, две, или, по меньшей мере, три, или, по меньшей мере, четыре, или более. Содержание любых из карбоксильных групп, аминогрупп, силановых групп, аминосилановых групп, меркаптогрупп, гидроксильных групп или эпоксидных групп, или их объединенных количеств в случае полифункционализированных эластомеров, связанных с (со)полимером каучука или эластомером, может составлять, например, по меньшей мере, приблизительно 0,5 миллиэквивалентов/кг (мэкв/кг), или от приблизительно 0,5 до приблизительно 200 мэкв/кг (со)полимера каучука (например, диенового эластомера), или от приблизительно 1 до приблизительно 100 мэкв/кг (со)полимера каучука, или от приблизительно 2 до приблизительно 50 мэкв/кг (со)полимера каучука, или другие количества. Содержание функциональных групп в эластомере может быть определено, например, методом потенциометрического титрования или другим известным подходящим для определения функциональной группы методом.

Функционализированные амином эластомеры, которые могут быть использованы в качестве функционализированного эластомерного компонента эластомерной композиции настоящего изобретения, выпускаются промышленностью и известны в технике. Функционализированные амином эластомеры выпускаются, например, в виде бутадиенового каучука BR1256H фирмой Zeon Chemical (Louisville, KY) и виде раствора стирол-бутадиенового каучука (SSBR) SLR4601 фирмой Styron LLC (Berwyn, PA). Функционализированные амином эластомеры, которые могут быть использованы, включают функционализированные амином эластомеры, приведенные, например, в публикации заявки на Патент США №2011/0048605 Al, содержание которой приводится в настоящем изобретении путем ссылки на нее. Аминогруппы могут представлять собой, например, первичные аминогруппы, вторичные аминогруппы, или образовывать часть или более крупную органофункциональную группу, реагирующую с или присоединенную к (со)полимеру каучука. Функционализированные силаном эластомеры, которые могут быть использованы в настоящем изобретении, выпускаются промышленностью и известны в технике. Функционализированные силаном эластомеры, которые могут быть использованы, включают функционализированные силаном эластомеры, приведенные, например, в Патенте США №6013718, содержание которого приводится в настоящем изобретении путем ссылки на него. Эти композиции функционализированного силаном каучука, например, могут основываться на органосилане. В качестве примеров органосилановых функционализирующих реагентов, способных реагировать с диеновым полимером, могут являться, например, линейные дигалогенсиланы, которые соответствуют формуле R1R2SiX2, где R1 и R2, которые являются одинаковыми или различными, обозначают алкильную, циклоалкильную, арильную, алкарильную, аралкильную или винильную группу, содержащую от 1 до 10 углеродных атомов, X обозначает атом галогена, предпочтительно, хлора или брома. Дихлордиметилсилан, дихлордиэтилсилан, дихлордифенилсилан, дихлорфенилметилсилан и дихлорвинил-метилсилан могут быть отнесены к соединениям дигалогенсилана. Функционализированные аминосиланом эластомеры, которые могут быть использованы в настоящем изобретении, выпускаются промышленностью и известны в технике. Функционализированные аминосиланом эластомеры выпускаются, например, в виде раствора стиролбутадиенового каучука (SSBR) HPR355 фирмой Japan Synthetic Rubber (JSR) Corporation (Nagoya, Japan). Функционализированные аминосиланом эластомеры, которые могут быть использованы, включают функционализированные аминосиланом эластомеры, приведенные, например, в Патенте США №7342070 B2, содержание которого приводится в настоящем изобретении путем ссылки на него. Эти композиции функционализированного аминосиланом каучука могут представлять собой сополимеры сопряженного диолефина с каучуками. Функционализированные меркаптосиланом эластомеры, которые могут быть использованы в настоящем изобретении, выпускаются промышленностью и известны в технике. Функционализированные меркаптосиланом эластомеры, которые могут быть использованы, включают функционализированные меркаптосиланом эластомеры, приведенные, например, в публикации заявки на Патент США №№2011/0082253 A1 и 2010/0186868 A1, содержание которых приводится в настоящем изобретении путем ссылки на них. Функционализированные гидроксилом эластомеры, которые могут быть использованы в настоящем изобретении, выпускаются промышленностью и известны в технике. Функционализированные гидроксилом эластомеры выпускаются, например, в виде раствора стирол-бутадиеновых каучуков (SSBRs) NS612 и NS616 фирмой Zeon Chemical. Функционализированные карбоксилом эластомеры, которые могут быть использованы в настоящем изобретении, выпускаются промышленностью и известны в технике. Карбоксильная группа может относиться к группе, которая включает, по меньшей мере, одну -COOH структуру. Функционализированные карбоксилом эластомеры выпускаются, например, в виде раствора стирол-бутадиенового каучука (SSBR) VP PBR 4003 фирмой Lanxess (Orange, TX). Функционализированные карбоксилом эластомеры, которые могут быть использованы, включают функционализированные карбоксилом эластомеры, приведенные, например, в Патенте США №7396870 B2, содержание которого приводится в настоящем изобретении путем ссылки на него. Функционализированные эпоксидом эластомеры, которые могут быть использованы в настоящем изобретении, выпускаются промышленностью и известны в технике. Эпоксигруппа или эпоксидная группа может быть отнесена к группе, которая включает, по меньшей мере, одну оксирановую или этоксилиновую группу. Может быть использован эпоксидированный натуральный каучук, например, который имеет степень эпоксидирования от приблизительно 5 мол.% до приблизительно 60 мол.%, или от приблизительно 20 до приблизительно 55 мол.%, или другие значения. Функционализированные эпоксидом эластомеры выпускаются промышленностью, например, в виде каучука ENR25 (25 мол.% эпоксидированного натурального каучука), такого как Ekoprena 25 ENR фирмы Mardec Berhad. Функционализированные эпоксидом эластомеры, которые могут быть использованы, включают функционализированные эпоксидом эластомеры, приведенные, например, в Патенте США №6969739 B2, содержание которого приводится в настоящем изобретении путем ссылки на него. Эластомер может быть функционализирован с помощью металлсодержащего аппрета, такого как оловосодержащий аппрет. Эластомеры, функционализированные с помощью оловосодержащих аппретов, выпускаются, например, в виде полимера Duradene™ 739 фирмой Firestone Polymers (Akron OH) и NS-116R фирмой Zeon Chemical. Способы получения функционализированных эластомеров, таких как функционализированные диеновые эластомеры, являются известными и могут включать способы, описанные, например, в упомянутых выше патентных документах. Другие примеры функционализированных эластомеров, которые могут быть использованы, включают функционализированные эластомеры, приведенные в Патентах США №№7836928 и 7754819, содержание которых приводится в настоящем изобретении путем ссылки на них. Кроме того, функционализированный эластомер может представлять собой гомополимер, сополимер или терполимер.

Функционализированные диеновые эластомеры согласно настоящему изобретению, которые могут иметь функциональные группы вдоль и/или на концах цепи, могут быть использованы в композиции сами по себе или могут быть использованы в смеси с любыми другими эластомерами, такими как эластомеры, традиционно используемые в шинах, такие как натуральный каучук или смесь на основе натурального каучука и синтетического эластомера, или, в качестве варианта, могут быть использованы с другим диеновым эластомером, который может по возможности быть частично или полностью функционализированным с помощью различных функциональных групп вдоль цепи. Вводимые количества модифицированного наполнителя, указанные в изобретении для эластомерных композиций, могут применяться для композиций, в которых используют функционализированный эластомер. Кроме того, как отмечено ниже, композиции функционализированного каучука могут содержать, помимо функционализированного эластомера и наполнителя и аппрета, различные вещества для улучшения технологических свойств, масляные наполнители, стабилизаторы и/или другие добавки.

В качестве варианта, непрерывно подаваемые латекс и наполнитель, такой как суспензия углеродной сажи, могут быть введены в коагуляционный резервуар и перемешены в нем. Это так называемый метод "влажного смешения". Латекс и суспензия наполнителя могут быть смешены и скоагулированы в коагуляционном резервуаре в небольшие гранулы, называемые "влажной крошкой". Для этой комбинации наполнителя с эластомером и коагуляции латекса могут быть использованы различные процессы и методы, описанные в Патентах США №№4029633, 3048559, 6048923, 6929783, 6908961, 4271213, 5753742 и 6521691. Содержание этих патентов приводится в настоящем изобретении путем ссылки на них. Этот тип эластомерной композиции может быть использован с модифицированными наполнителями настоящего изобретения, применяя различные методы, составы и другие параметры, описанные в этих патентах и способах, за исключением только того, что используются модифицированные наполнители настоящего изобретения.

Примеры латексов натурального каучука включают, но этим не ограничивая, млечный сок каучуконосных растений, латексный концентрат (получаемый, например, испарением, центрифугированием или отстаиванием), латекс без "сливок" (например, надосадочная жидкость, остающаяся после получения латексного концентрата центрифугированием) и смеси двух или более этих латексов в любой пропорции. Латекс должен соответствовать выбранному процессу влажного двухстадийного смешения и предполагаемой цели или предполагаемому применению конечного каучукового продукта. Латекс обычно поставляют в жидком водном носителе. Выбор подходящего латекса или смеси латексов не составит труда для специалистов в этой области, исходя из эффекта настоящего изобретения и знания критериев выбора, которые обычно хорошо известны в промышленности.

Эластомерные композиты могут быть получены при введении наполнителя, по меньшей мере, приблизительно 40 частей углеродной сажи на сто частей композита, по меньшей мере, приблизительно 50 частей углеродной сажи на сто частей композита, по меньшей мере, приблизительно 55 частей углеродной сажи на сто частей композита, по меньшей мере, приблизительно 60 частей углеродной сажи на сто частей композита, по меньшей мере, приблизительно 65 частей углеродной сажи на сто частей композита, или, по меньшей мере, приблизительно 70 частей углеродной сажи на сто частей композита, например, от приблизительно 40 до приблизительно 70 частей углеродной сажи на сто частей композита, от приблизительно 50 до приблизительно 75 частей углеродной сажи на сто частей композита, от приблизительно 55 до приблизительно 80 частей углеродной сажи на сто частей композита, от 60 до приблизительно 85 частей углеродной сажи на сто частей композита, от 65 до приблизительно 90 частей углеродной сажи на сто частей композита, от 70 до приблизительно 90 частей углеродной сажи на сто частей композита, от 40 до приблизительно 60 частей углеродной сажи на сто частей композита, от 50 до приблизительно 65 частей углеродной сажи на сто частей композита, от 55 до приблизительно 80 частей углеродной сажи на сто частей композита, от приблизительно 60 до приблизительно 90 частей углеродной сажи на сто частей композита, от приблизительно 65 до приблизительно 80 частей углеродной сажи на сто частей композита или от приблизительно 70 до приблизительно 80 частей углеродной сажи на сто частей композита.

В настоящем изобретении может быть использован один или более аппретов. Аппрет может представлять собой или включать один или более силановых аппретов, один или более цирконатных аппретов, один или более титанатных аппретов, один или более нитроаппретов или любую их комбинацию. Аппрет может представлять собой или включать бис(3-триэтоксисилилпропил)тетрасульфан (например, Si 69 фирмы Evonik Industries, Struktol SCA98 фирмы Struktol Company), бис(3-триэтоксисилилпропил)дисульфан (например, Si 75 и Si 266 фирмы Evonik Industries, Struktol SCA985 фирмы Struktol Company), 3-тиоцианатопропилтриэтокси- силан (например, Si 264 фирмы Evonik Industries), гамма-меркаптопропилтриметоксисилан (например, VP Si 163 фирмы Evonik Industries, Struktol SCA989 фирмы Struktol Company), гамма-меркаптопропилтриэтоксисилан (например, VP Si 263 фирмы Evonik Industries), циркония динеоалканолатоди(3-меркапто)пропионато-O,Ν,Ν′-бис(2-метил-2-нитропропил)-1,6-диаминогексан, силановый аппрет NXT (функционализированный тиокарбоксилатом силан: 3-октаноилтио-1-пропилтриэтоксисилан) фирмы Momentive Performance Materials, Wilton, CT, и/или аппреты, которые являются химическими аналогами или которые имеют одну или более таких же химических групп. Дополнительные конкретные примеры аппретов, по их фирменным наименованиям, включают, но этим не ограничивая, VP Si 363 фирмы Evonik Industries. Аппрет может присутствовать в эластомерном композите в любом количестве. Например, аппрет может присутствовать в эластомерном композите в количестве, по меньшей мере, 0,2 части на сто частей наполнителя, такого как диоксид кремния (по массе), от приблизительно 0,2 до 60 частей на сто частей наполнителя, такого как диоксид кремния, от приблизительно 1 до 30 частей на сто частей наполнителя, такого как диоксид кремния, от приблизительно 2 до 15 частей на сто частей наполнителя, такого как диоксид кремния, или от приблизительно 5 до 10 частей на сто частей наполнителя, такого как диоксид кремния.