Изобретение относится к способу литья изделий из β-титанового сплава, в частности титаново-молибденового сплава.

Титановые сплавы благодаря своим многочисленным полезным свойствам пользуются все большей популярностью. В частности, благодаря своей хорошей химической устойчивости, в том числе при высокой температуре, и благодаря своей легкости при исключительных механических характеристиках титановые сплавы используют во всех тех областях, в которых предъявляются высокие требования к материалу. Благодаря своей выдающейся биосовместимости титановые сплавы также предпочтительно используют в медицинской области, в частности для имплантатов и протезов.

Известны различные способы обработки титановых сплавов. Наряду с механической обработкой это, прежде всего, способы литья и ковки. В принципе, титановые сплавы являются ковкими сплавами, поэтому в большинстве своем используют способы ковки. Потому что выяснилось, что титановые сплавы трудно отливать. В большинстве случаев этот способ выбирают при сложных формах изделия, однако он ведет к ограничениям при выборе подходящих сплавов. В частности, выяснилось, что в процессе литья β-титановых сплавов получают неудовлетворительные результаты (US-A-2004/0136859).

В основу изобретения положена задача создания улучшенного способа литья β-титановых сплавов, который позволит производить также и изделия сложной формы с хорошими свойствами материала.

Предлагаемое решение заключается в способе с признаками независимого пункта формулы. Варианты усовершенствования являются предметом зависимых пунктов формулы.

Согласно изобретению в способе литья изделий из β-титанового сплава, содержащего титан-молибден с содержанием молибдена от 7,5 до 25%, предусмотрено, что сплав расплавляют при температуре более 1770°С, расплавленный сплав способом прецизионного литья отливают в соответствующую изготавливаемому изделию литьевую форму, выполняют изостатическое горячее прессование, выполняют отжиг и затем закалку.

Под изделием в настоящей заявке понимают продукт, сформованный для конечного применения. Например, в сфере авиации это могут быть детали двигательных установок, подшипников несущего винта, каркаса крыла или других деталей несущей структуры или в сфере медицины - эндопротезы, такие как протезы тазобедренного сустава, или имплантаты, такие как пластинки и стержни, или зубные имплантаты. Понятие изделия в смысле настоящей заявки не охватывает слитки, которые предназначены для дальнейшей обработки методом обработки под давлением, то есть, в частности, не охватывает слитки, изготовленные кокильным литьем, для дальнейшей обработки ковкой.

С помощью раскрытого в изобретении способа достигается оптимальное изготовление изделий из β-титановых сплавов способом прецизионного литья. Таким образом изобретение создает возможность сочетания полезных свойств β-титановых сплавов, в частности их выдающиеся механические свойства, с преимуществами изготовления изделий, изготовленных способом прецизионного литья. Кроме того, изделия сложной формы, которые нельзя или нецелесообразно изготавливать обычными способами ковки, могут быть изготовлены благодаря изобретению из β-титанового сплава. Таким образом изобретение открывает для известных своими превосходными механическими свойствами и биосовместимостью β-титановых сплавов также и сферу их использования для изготовления изделий сложных форм.

Доля молибдена в сплаве или его молибденового эквивалента находится в диапазоне от 7,5 до 25%. Таким образом, в частности, при содержании молибдена в количестве минимум 10% получают достаточную стабилизацию β-фазы, вплоть до диапазона комнатной температуры. Предпочтительным образом содержание составляет от 12 до 16%. Таким образом также можно получить за счет быстрого охлаждения после прецизионного литья метастабильную β-фазу. Добавление дополнительных образующих сплав элементов, как правило, является излишним. В частности, не требуется добавлять ванадий или алюминий. Отказ от этого несет в себе уже названное преимущество, заключающееся в том, что можно избежать токсичности, исходящей от этих образующих сплав элементов. То же самое касается и висмута, биосовместимость которого также ниже биосовметимости титана.

Выяснилось, что с помощью β-титановых сплавов, ранее практически не использовавшихся для прецизионного литья, благодаря изобретению можно изготавливать даже более сложные формы, чем из использовавшихся ранее для прецизионного литья α/β-титановых сплавов, как, например, TiAl6V4. С помощью способа, предлагаемого в изобретении, получают улучшенные литейные качества. Так, благодаря изобретению при прецизионном литье, в частности, острые края могут быть изготовлены с более высоким качеством. Также и склонность к образованию усадочных раковин при прецизионном литье благодаря улучшенным литейным качествам снижается.

Целесообразно для расплава β-титанового сплава использовать вакуумно-индукционную установку с тиглем с холодными стенками. С помощью такой установки можно достигать высоких температур, которые необходимы для такого плавления титаново-молибденовых сплавов для прецизионного литья. Так точка плавления TiMo15 составляет примерно 1770°С. Имеет смысл добавить к этому значению еще примерно 60°С, чтобы обеспечить надежное прецизионное литье. В общем, для TiMo15 должна быть достигнута температура в 1830°С.

Предпочтительным образом изостатическое горячее прессование выполняют при температуре, которая соответствует как максимум температуре бета трансуса титаново-молибденового сплава и как минимум на 100°С ниже температуры бета трансуса.

За счет изостатического горячего прессования осуществляется противодействие неблагоприятным эффектам на основании обогащения молибдена в дендритах при обеднении остаточного расплава, за счет того, что в раствор вносятся междендритные осадки. Благоприятной является температура ниже температуры бета трансуса, а именно до 100°С ниже этой температуры. Для титано-молибденового сплава с 15% долей молибдена предпочтительны температуры в диапазоне от 710°С до 760°С, предпочтительно примерно 740°С, при аргоновом давлении в примерно 1100-1200 бар.

Для отжига предпочтительны температуры в минимум 700°С-800°С, предпочтительно в диапазоне от 800°С до 860°С. Для получения атмосферы защитного газа предпочтительно используют аргон. Таким образом достигается улучшение дуктильности сплава.

Целесообразно после отжига выполнить закалку изделия водой. Предпочтительно используют холодную воду. Под «холодной» при этом понимают не нагретую водопроводную воду. Выяснилось, что закалка оказывает сильное воздействие на получаемые в итоге механические свойства изделия. В качестве альтернативы закалка также может быть выполнена в защитном газе, например, за счет аргонового охлаждения. Но полученные таким образом результаты не достигают результатов, получаемых с помощью холодной воды.

Может быть целесообразным в завершении еще и выполнить отверждение изделия. Таким образом можно при необходимости немного повысить модуль упругости. Предпочтительно отверждение выполняют в температурном диапазоне от примерно 600°С до примерно 700°С.

Далее изобретение раскрыто со ссылкой на изображения, на которых представлен предпочтительный пример реализации изобретения. На изображениях показаны:

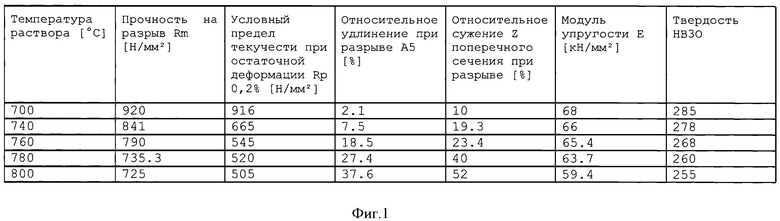

Фиг.1 - таблица механических свойств титанового сплава после прецизионного литья согласно изобретению;

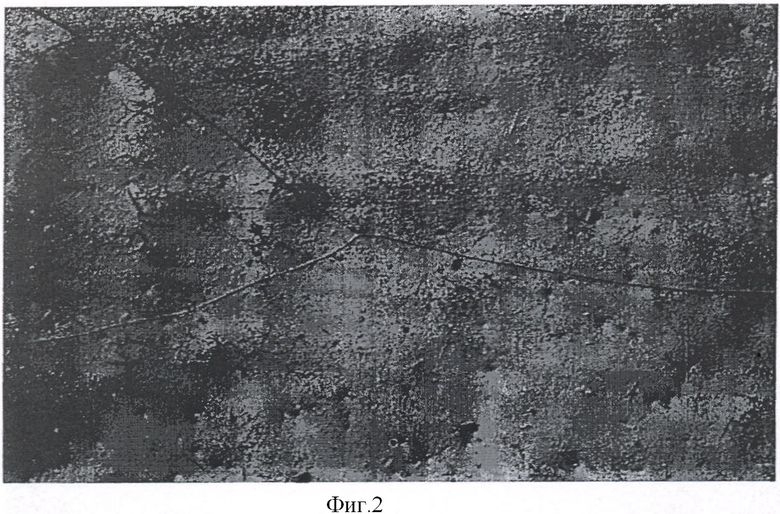

Фиг.2 - изображение микроструктуры в литом состоянии непосредственно после литья;

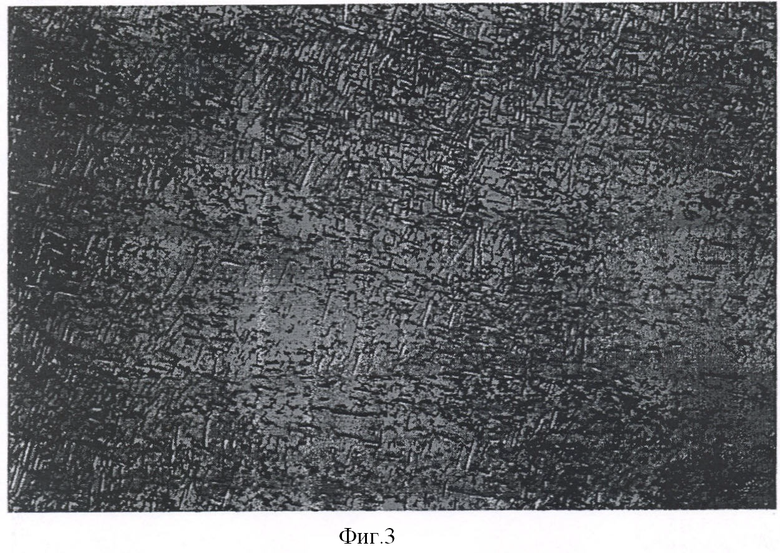

Фиг.3 - изображение микроструктуры после изостатического горячего прессования;

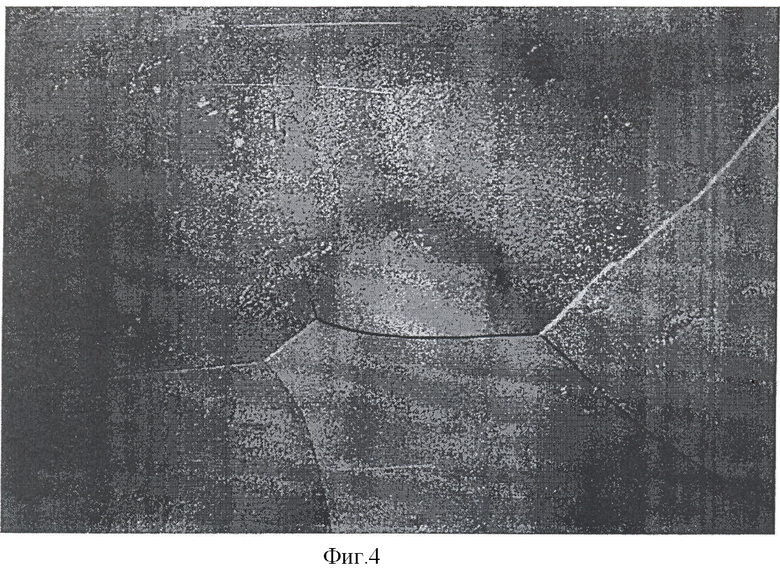

Фиг.4 - изображение микроструктуры после отжига с последующей закалкой; и

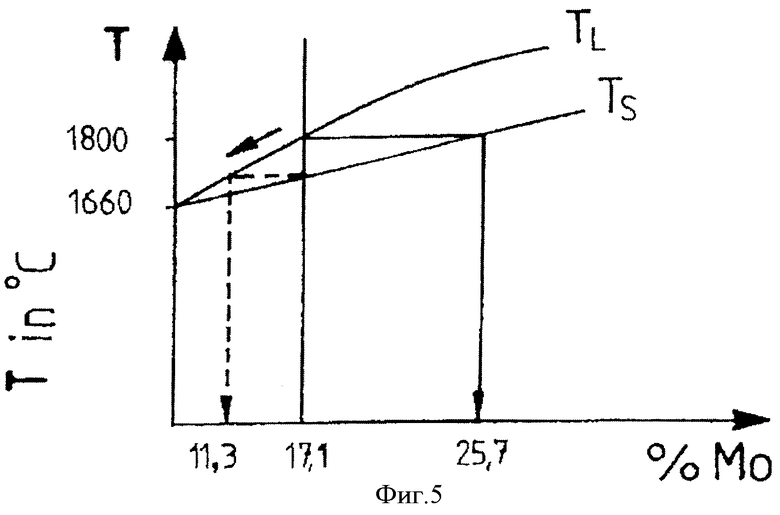

Фиг.5 - график температуры ликвидуса и перехода в твердое состояние для титаново-молибденового сплава.

Далее раскрыта последовательность действий для выполнения способа, заявленного в изобретении.

Исходный материал - β-титановый сплав с долей молибдена в количестве 15% (TiMo15). Этот сплав можно приобрести в обычных магазинах в виде маленьких слитков (отливок).

На первом шаге выполняют прецизионное литье отливаемых изделий. Для расплавления и литья TiMo15 предусмотрена литьевая установка. Предпочтительным образом - вакуумно-индукционная плавильно-литьевая установка с тиглем с холодными стенками. С помощью такой установки можно достигать высоких температур, которые необходимы для надежного плавления TiMo15. Точка расплава TiMo15 составляет примерно 1770°С плюс примерно 50°С для надежного прецизионного плавления. То есть в целом должна быть достигнута температура 1830°С. Затем прецизионное литье расплава выполняют с помощью известных способов, например, с восковыми матрицами и керамическими формами в качестве временной формы. Такие техники прецизионного литья известны для прецизионного литья TiAl6V4.

Как видно на изображении (1000-кратное увеличение) на фигуре 2, образуются дендриты, а в междендритных зонах появляются существенные осадки. Это является следствием так называемого негативного зейгерования титаново-молибденовых сплавов.

Этот эффект основывается на специальном прохождении температуры ликвидуса и перехода в твердое состояние в титаново-молибденовых сплавах, как показано на фиг.5. Из-за представленного прохождения температур расплава жидкой фазы (ТL и твердой фазы (TS) в расплаве сначала затвердевают области с высокой долей молибдена, причем образуются распознаваемые на чертеже дендриты. Как следствие этого остаточный расплав обедняется, т.е. содержание молибдена в нем снижается. Междендритные зоны в макроструктуре отливки имеют содержание молибдена менее 15%, причем содержание молибдена может снизиться до значений в примерно 10%. Как следствие молибденового обеднения в междендритных зонах отсутствует достаточное количество бета-стабилизаторов. Следствием чего является локальное установление повышенной критической α/β-температуры, за счет этого образуются распознаваемые на фиг.2 осадки.

Целесообразно удалить возможно возникающую при литье краевую зону в форме твердого, ломкого слоя (так называемый α-слой) за счет травления. Обычно этот слой имеет толщину в примерно 0,03 мм.

Чтобы противодействовать неблагоприятному эффекту негативного зейгерования с осадками в междендритных зонах, отливки, освобожденные после прецизионного литья от литьевых форм, согласно изобретению подвергают тепловой обработке. Для этого предусмотрено изостатическое горячее прессование (ИГП), а именно при температуре немного ниже температуры бета трансуса. Она может находиться в диапазоне от 710°С до 760°С, предпочтительно она равна примерно 740°С. При этом нежелательные осадки в междендритных зонах снова переходят в раствор. Предварительная термическая нагрузка до или после изостатического горячего прессования не требуется. Однако при охлаждении после изостатического горячего прессования опять же выделяются мелкие вторичные фазы, а именно предпочтительно в изначальных междендритных зонах (см. фиг.3, 1000-кратное увеличение). Следствием чего является нежелательное охрупчивание материала.

По этой причине изделия после изостатического горячего прессования имеют лишь небольшую дуктильность.

Чтобы устранить мешающие осадки, отливки отжигают в камерной печи в атмосфере защитного газа (например, аргона). Для этого выбирают температурный диапазон в примерно 700°С-860°С, в течение нескольких, обычно двух часов. При этом существует обратная зависимость температуры и продолжительности, при более высокой температуре достаточно меньшей продолжительности и наоборот. После отжига отливки закаливают холодной водой. На фиг.4 (1000-кратное увеличение) показана микроструктура после отжига. Видны первичные β-зерна и внутри зерен очень мелкие междендритно расположенные осадки (видно облакоподобное скопление слева вверху на изображении). Изделия, изготовленные прецизионным литьем с помощью предложенного способа, в своей кристаллической структуре имеют β-зерна со средним размером более 0,3 мм. Этот размер является типичным для кристаллической структуры, полученной предложенным способом.

Механические свойства, полученные после отжига, представлены в таблице на фиг.1.

Видно, что модуль упругости снижается с повышением температуры при отжиге, а именно до значений до 60.000 Н/мм2. Коэффициенты вязкости улучшаются со снижением прочности и твердости. Так после двухчасового отжига при 800°С достигается модуль упругости в 60.000 Н/мм2 при относительном удлинении при разрыве примерно на 40% и пределе прочности при разрыве Rm примерно 730 Н/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО ИМПЛАНТАТА ИЗ БЕТА-ТИТАНОВО-МОЛИБДЕНОВОГО СПЛАВА И СООТВЕТСТВУЮЩИЙ ИМПЛАНТАТ | 2006 |

|

RU2397735C2 |

| ПРОТЕЗ СУСТАВА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2397738C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИШЕНИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2353473C2 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2627312C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ОТЛИВОК ИЗ СПЛАВОВ НА ОСНОВЕ ГАММА АЛЮМИНИДА ТИТАНА | 2012 |

|

RU2502824C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА НИКЕЛЬ-ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2720276C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА НИКЕЛЬ-ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2627092C2 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2688972C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ВЫСОКОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2569285C1 |

| ДЕШЕВЫЙ АЛЬФА-БЕТА-СПЛАВ ТИТАНА С ХОРОШИМИ БАЛЛИСТИЧЕСКИМИ И МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2549030C2 |

Изобретение относится к области металлургии, а именно к способу получения изделий из β-титанового сплава, содержащего 15% молибдена. Предложенный способ включает расплавление сплава при температуре более 1770°С, заливку прецизионным литьем расплавленного сплава в соответствующую изготавливаемому изделию литьевую форму, горячее изостатическое прессование, а затем отжиг полученного изделия при температуре 700-860°С и закалку. Способ обеспечивает получение изделий сложных форм из титано-молибденового сплава с высокими механическими свойствами и биосовместимостью. 4 з.п. ф-лы, 5 ил.

1. Способ получения изделия из β-титанового сплава, содержащего 15% молибдена, отличающийся тем, что расплавляют сплав при температуре более 1770°С, прецизионным литьем заливают расплавленный сплав в соответствующую изготавливаемому изделию литьевую форму, проводят горячее изостатическое прессование, а затем отжиг полученного изделия при температуре 700-860°С и закалку.

2. Способ по п.1, отличающийся тем, что для расплавления сплава используют вакуумно-индукционную установку с тиглем с холодными стенками.

3. Способ по п.1, отличающийся тем, что изостатическое горячее прессование проводят при температуре, которая как максимум соответствует температуре β-трансуса титаново-молибденового сплава и как минимум на 100°С ниже температуры β-трансуса.

4. Способ по п.1, отличающийся тем, что проводят закалку холодной водой.

5. Способ по п.1, отличающийся тем, что закалку проводят при температуре от 600 до 700°С.

| US 20040136859 А1, 15.07.2004 | |||

| US 5226982 А, 13.07.1993 | |||

| JP 4224647 А, 13.08.1992 | |||

| Способ получения дифенил-2,2 ,6,6тетраальдегида | 1978 |

|

SU785293A1 |

| АНОШКИН Н.Ф | |||

| и др | |||

| Титановые сплавы | |||

| - М.: Металлургия, 1980, с.117. | |||

Авторы

Даты

2010-10-27—Публикация

2006-02-27—Подача