Изобретение относится к устройству согласно ограничительной части пункта 1 формулы изобретения.

Подобное устройство известно из US 6357953 В1. У такого известного уже устройства для крепления монтажной детали и несущей части на расстоянии друг от друга имеется прочно соединяемая с несущей частью монтажная гайка, которая имеет внутреннюю резьбу с первым направлением резьбы. Далее предусмотрена компенсирующая втулка, которая имеет наружную резьбу, согласованную с внутренней резьбой монтажной гайки, при этом компенсирующая втулка ввинчивается в монтажную гайку.

С помощью крепежного винта, имеющего стержень винта, монтажная деталь соединяется с компенсирующей втулкой, при этом стержень винта выполнен с наружной резьбой со вторым направлением резьбы, противоположным первому направлению резьбы, и посредством монтажной гайки, а также с возможностью ввода в размещенный в компенсирующей втулке винтовой канал. Компенсирующая втулка имеет участок канала, который образует часть винтового канала, и внутренний диаметр которого меньше, чем наружный диаметр стержня винта.

Стержень винта изготовлен из более твердого материала по сравнению с материалом компенсирующей втулки, так что стержень винта при ввинчивании в участок канала компенсирующей втулки сначала нарезает на участке канала резьбу так долго, пока требуемый для этого крутящий момент не станет больше, чем крутящий момент, который требуется для вывинчивания компенсирующей втулки из монтажной гайки в противоположную сторону. Как только компенсирующая втулка прилегает к монтажной детали, нарезание резьбы продолжается посредством стержня винта в участке канала компенсирующей втулки до тех пор, пока монтажная деталь прочно не соединится с несущей деталью.

В основу изобретения положена задача разработки устройства указанного типа, которое при относительно больших допусках между диаметрами участка канала компенсирующей втулки и стержня винта крепежного винта отличается относительно малыми моментами затяжки, а также относительно большим разнообразием в выборе материала для крепежного винта и компенсирующей втулки.

Эта задача в устройстве ранее названного типа решена согласно изобретению с помощью отличительных признаков пункта 1 формулы изобретения.

Благодаря тому что у устройства согласно изобретению компенсирующая втулка имеет верхний участок с попеременным чередованием зон с относительно высоким сопротивлением радиальному расширении и зон с относительно незначительным сопротивлением радиальному расширению, входящий в зацепление со стержнем винта верхний участок обладает определенной гибкостью, которая компенсирует допуски, и также в своих механических свойствах допускает применение относительно схожих материалов для крепежного винта, а также компенсирующей втулки.

Дальнейшие целесообразные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Из нижеследующего описания варианта осуществления изобретения со ссылкой на чертежи становятся понятными дальнейшие целесообразные варианты осуществления и преимущества. Показаны на:

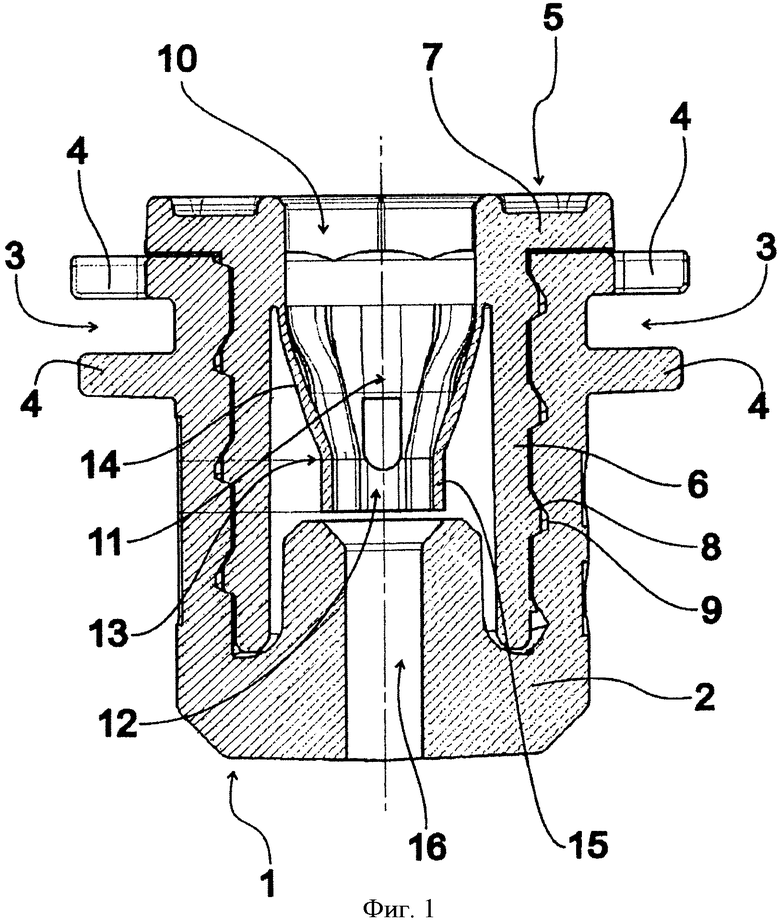

фиг.1 в разрезе монтажная гайка и компенсирующая втулка варианта осуществления устройства согласно изобретению,

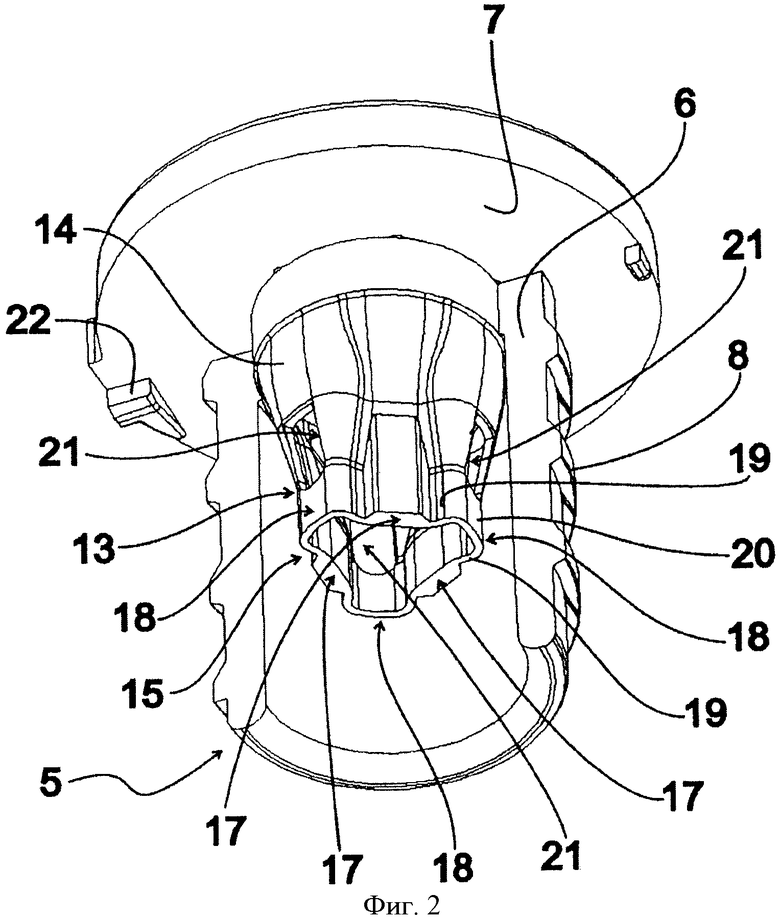

фиг.2 вид в перспективе в частичном разрезе компенсирующей втулки варианта осуществления согласно фиг.1,

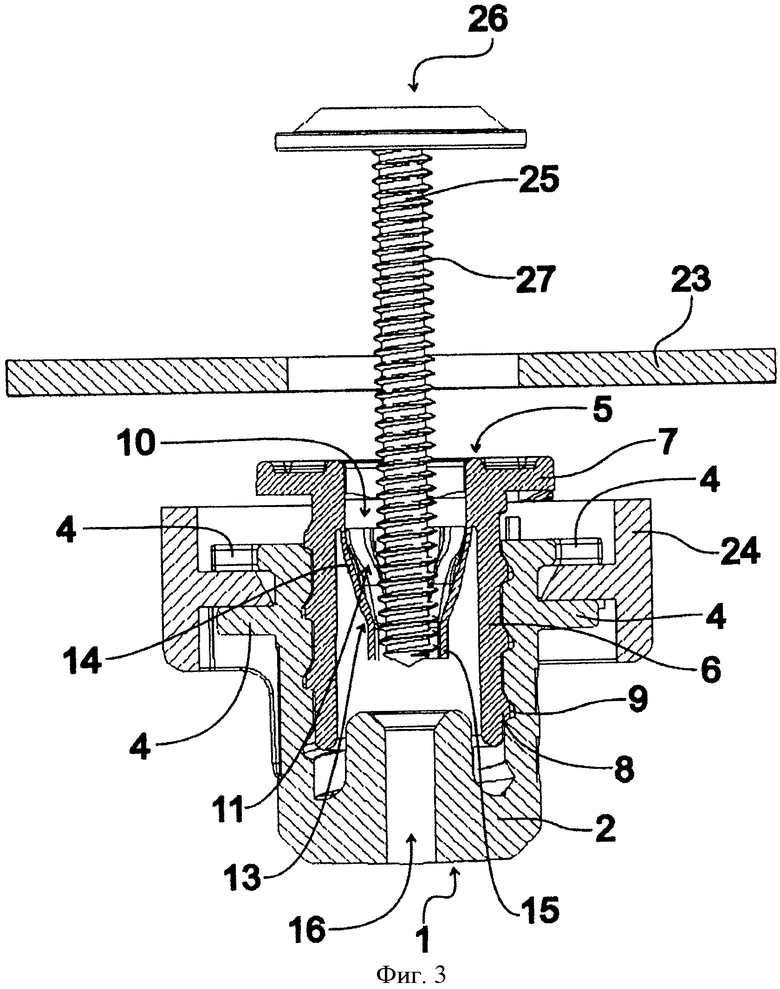

фиг.3 в разрезе вариант осуществления согласно фиг.1 и фиг.2 с компенсирующей втулкой, частично вывинченной из монтажной гайки, и

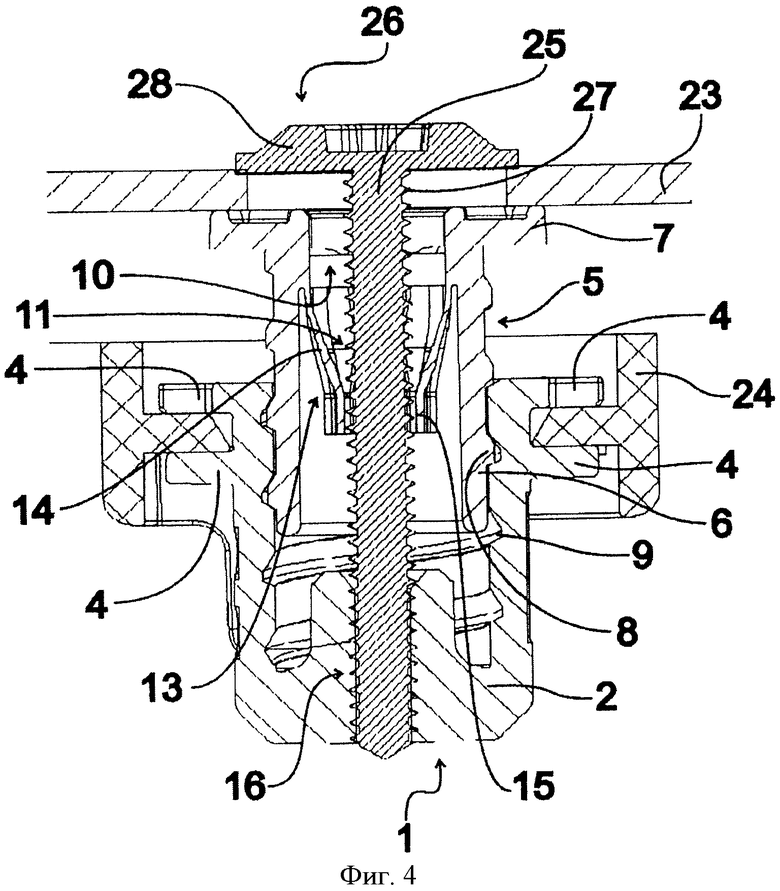

фиг.4 в продольном разрезе вариант осуществления согласно фиг.1-3 в положении окончательной сборки, в котором крепежный винт ввинчен как в компенсирующую втулку, так и в монтажную гайку.

На фиг.1 показан в перспективе вариант осуществления устройства согласно изобретению, который имеет выполненную из синтетического материала монтажную гайку 1 с по существу цилиндрическим корпусом 2 гайки. На наружной стороне корпуса 2 гайки с обеих сторон свободных пространств 3 выполнены несколько попарно противоположных друг другу конструкционных выступов 4, которые радиально выступают наружу.

Далее на фиг.1 изображена компенсирующая втулка 5 из синтетического материала, которая выполнена также с по существу цилиндрическим корпусом 6 втулки и опорной тарелкой 7, отформованной на конце корпуса 6 втулки, а также выступающей радиально над корпусом 6 втулки. На наружной стороне корпуса 6 втулки сконструирована наружная резьба 8 с первым направлением резьбы, которая в конструкции согласно фиг.1 ввинчена в выполненную на монтажной гайке 1 внутреннюю резьбу 9, которая выполнена на внутренней стороне корпуса 2 гайки с первым направлением резьбы и согласована с наружной резьбой 8 корпуса 6 гайки.

Устройство согласно изобретению выполнено с винтовым каналом 10, который аксиально простирается через корпус 6 втулки компенсирующей втулки 5 и который имеет сужающийся в сторону от опорной тарелки 7 воронкообразный вводной участок 11, а также примыкающий к вводному участку 11 первый участок 12 канала, которые окружены внутренней гильзой 13.

Внутренняя гильза 13 отформована на корпусе 6 втулки на стороне опорной тарелки 7 и простирается по направлению от опорной тарелки 7. Внутренняя гильза 13 снабжена конически сужающимся соответственно форме вводного канала 11 нижним участком 14, который в области, граничащей с опорной тарелкой 7 корпуса 6 втулки, отформован на корпусе 6 втулки. На противоположном опорной тарелке 7 конце выполнена внутренняя гильза 13 с верхним участком 15, который в продолжение первого участка 12 канала расположен напротив выполненного в корпусе 2 гайки второго участка 16 канала винтового канала 10. В этом варианте осуществления второй участок 16 канала с целью простого изготовления выполнен цилиндрическим и гладкостенным.

На фиг.2 показан вид в перспективе и в частичном разрезе компенсирующей втулки варианта осуществления согласно фиг.1. Из фиг.2 видно, что верхний участок 15 оснащен чередующимся расположением усилительных зон 17 с утолщением материала и расположенными между усилительными зонами 17 U-образно выполненными адаптационными зонами 18. Каждая из адаптационных зон 18 оснащена двумя оконечными полками 19 и базовым участком 20, при этом оконечные полки 19 прикреплены соответственно к соседним усилительным зонам 17, а базовые участки 20 расположены радиально наружу дальше, чем усилительные зоны 17. Тем самым усилительные зоны 17 имеют большее сопротивление по отношению к направленному радиально наружу расширению, чем адаптационные зоны 18, однако в то же время они остаются относительно подвижными благодаря относительно просто осуществимой деформации адаптационных зон 18.

Нижний участок 14 имеет несколько противолежащих в продольном направлении адаптационным зонам 18 демпфирующих выемок 21 для повышения гибкости верхнего участка 15 в области адаптационных зон 18.

Наконец, из фиг.2 понятно, что в поясненном примере осуществления на опорной тарелке 7, на обращенной к корпусу 6 втулки стороне выполнен первый упор 22 для вращения, который взаимодействует с не изображенным на чертежах и сконструированным на монтажной гайке 1 вторым упором для вращения для того, чтобы определенно ограничивать ввинчивание корпуса 6 втулки в корпус 2 гайки.

На фиг.3 показан в разрезе пример осуществления согласно фиг.1 и фиг.2 при использовании крепления монтажной детали 23 на расстоянии от несущей детали 24, на которой закреплена монтажная гайка 1 посредством силового замыкания и/или геометрического замыкания при ввинчивании стержня 25 винта крепежного винта 26 в частично вывинченную из монтажной гайки 1 компенсирующую втулку 5. Стержень 25 винта выполнен с наружной резьбой 27 со вторым направлением резьбы, противоположным первому направлению резьбы выполненного между монтажной гайкой 1 и компенсирующей втулкой 5 резьбового соединения. Крепежный винт 26 изготовлен из более жесткого материала по сравнению с материалами монтажной гайки 1 и компенсирующей втулки 5, такого как, например, металл или более жесткий синтетический материал по сравнению с синтетическими материалами, используемыми при изготовлении монтажной гайки 1, а также компенсирующей втулки 5.

Наружный диаметр стержня 25 винта крепежного винта 26 является большим, чем наименьший внутренний диаметр как верхнего участка 15 внутренней гильзы 13, так и второго участка 16 канала корпуса 2 гайки, так что при вхождении в зацепление наружной резьбы 27 крепежного винта 26 с верхним участком 15 внутренней гильзы 13 после превышения определенного крутящего момента компенсирующая втулка 5 вывинчивается из монтажной гайки 1 против направления вращения крепежного винта 26 и перемещается в осевом направлении к монтажной детали 23. В зависимости от жесткости используемых материалов компенсирующей втулки 5, а также крепежного винта 26 происходит более или менее выраженное врезание резьбы в верхний участок 15 в сочетании с более или менее сильным радиальным прижимом усилительных зон 17 к стержню 25 винта.

Как только опорная тарелка 7 компенсирующей втулки 5 прилегает к обращенной к несущей детали 24 стороне монтажной детали 23, а крепежный винт 26 вращается далее, стержень 25 винта полностью проходит через верхний участок 15 и перемещается далее в направлении выполненного в корпусе 2 монтажной гайки 1 второго участка 16 канала.

На фиг.4 в продольном разрезе представлен пример осуществления согласно фиг.1-3 в положении окончательной сборки, в котором крепежный винт 26 ввинчен как в компенсирующую втулку 5, так и в монтажную гайку 1, и головка 28 крепежного винта 26 прилегает к расположенной напротив несущей детали 24 стороне монтажной детали 23 так, что монтажная деталь 23 расположена на расстоянии от несущей детали 24.

В положении окончательной сборки стержень 25 винта входит во второй участок 16 канала корпуса 2 монтажной гайки 1 с образованием наружной резьбы, при этом в зависимости от материала крепежного винта 26 наружная резьба 27 крепежного винта 26 более или менее сильно деформируется или соответственно не деформируется. Благодаря этому расстояние между монтажной деталью 23 и несущей частью 24 гарантированно не изменяется (остается постоянным), так как при перемещении монтажной детали 23 в сторону от несущей части 24 нагрузка воспринимается выполненной между стержнем 25 винта и вторым участком 16 канала резьбой, в то время как при перемещении монтажной детали 23 в направлении несущей части 24 непреднамеренное вращение в обратную сторону компенсирующей втулки 5 в направлении монтажной гайки 1 предотвращается посредством относительно большого трения между стержнем 25 и верхним участком 15.

Изобретение относится к крепежным устройствам. Устройство для крепления монтажной детали (23) и несущей детали (24) на расстоянии друг от друга имеет монтажную гайку (1), которая имеет внутреннюю резьбу (9) с первым направлением резьбы, компенсирующую втулку (5), которая имеет согласованную с внутренней резьбой (9) монтажной гайки (1) наружную резьбу (8), и крепежный винт (26), причем стержень (25) винта выполнен с наружной резьбой (27) со вторым направлением резьбы, противоположным первому направлению резьбы. Компенсирующая втулка (5) выполнена с расположенной внутри внутренней гильзой (13), которая имеет верхний участок (15) с чередующимся расположением усилительных зон (17) и адаптационных зон (18), при этом усилительные зоны (17) имеют большее сопротивление по отношению к радиально наружу направленному расширению, чем адаптационные зоны (18). В результате, при достаточно больших допусках между диаметрами участков канала компенсирующей втулки и стержня винта, получают сравнительно малые моменты затяжки и сравнительно большой выбор материалов для крепежного винта и компенсирующей втулки. 6 з.п. ф-лы, 4 ил.

1. Устройство для крепления монтажной детали (23) и несущей детали (24) на расстоянии друг от друга посредством прочно соединяемой с несущей частью (24) монтажной гайки (1), которая имеет внутреннюю резьбу (9) с первым направлением резьбы, содержащее компенсирующую втулку (5), которая имеет согласованную с внутренней резьбой (9) монтажной гайки (1) наружную резьбу (8), причем компенсирующая втулка (5) выполнена с возможностью ввинчивания в монтажную гайку (1), и с имеющим стержень (25) винта крепежным винтом (26) для соединения монтажной детали (23) с компенсирующей втулкой (5), причем стержень (25) винта выполнен с наружной резьбой (27) со вторым направлением резьбы, противоположным первому направлению резьбы, и с возможностью ввода в размещенный в монтажной гайке (1), а также в компенсирующей втулке (5) винтовой канал (10), и при этом компенсирующая втулка (5) имеет участок (12) канала, который образует часть винтового канала (10) и внутренний диаметр которого меньше, чем наружный диаметр стержня (25) винта, отличающееся тем, что компенсирующая втулка (5) выполнена с расположенной внутри внутренней гильзой (13), которая имеет верхний участок (15) с чередующимся расположением усилительных зон (17) и адаптационных зон (18), при этом усилительные зоны (17) имеют большее сопротивление по отношению к радиально наружу направленному расширению, чем адаптационные зоны (18).

2. Устройство по п.1, отличающееся тем, что внутренняя гильза (13) отформована на корпусе (6) втулки на стороне опорной тарелки (7), которая выполнена на обращенном от монтажной гайки (1) конце компенсирующей втулки (5), и по меньшей мере частями радиально выступает над наружной резьбой (8) компенсирующей втулки (5).

3. Устройство по п.2, отличающееся тем, что между верхним участком (15) и опорной тарелкой (7) простирается конически сужающийся от опорной тарелки (7) к верхнему участку (15) нижний участок (14), который имеет несколько противолежащих в продольном направлении адаптационным зонам (18) демпфирующих выемок (21).

4. Устройство по п.3, отличающееся тем, что каждая из адаптационных зон (18) сконструирована U-образной с двумя оконечными полками (19) и с базовым участком (20), при этом каждая из оконечных полок (19) прикреплена к соседним усилительным зонам (17), и базовые участки (20) расположены радиально дальше наружу, чем усилительные зоны (17).

5. Устройство по одному из пп.1-4, отличающееся тем, что усилительные зоны (17) имеют большую прочность материала, чем адаптационные зоны (18).

6. Устройство по одному из пп.1-4, отличающееся тем, что монтажная гайка (1) изготовлена из более мягкого по сравнению со стержнем (26) винта синтетического материала, и имеет участок (16) канала, который образует часть винтового канала (10), и внутренний диаметр которого меньше, чем наружный диаметр стержня (25) винта так, что с помощью наружной резьбы (27) стержня (25) крепежного винта (26) в участке (16) канала монтажной гайки (1) может быть отформована внутренняя резьба.

7. Устройство по п.5, отличающееся тем, что монтажная гайка (1) изготовлена из более мягкого по сравнению со стержнем (26) винта синтетического материала, и имеет участок (16) канала, который образует часть винтового канала (10), и внутренний диаметр которого меньше, чем наружный диаметр стержня (25) винта так, что с помощью наружной резьбы (27) стержня (25) крепежного винта (26) в участке (16) канала монтажной гайки (1) может быть отформована внутренняя резьба.

| WO 2006063634 A1, 22.06.2006 | |||

| DE 20200500901 U1, 29.09.2005 | |||

| US 6357953 B1, 19.03.2002 | |||

| Разъемное соединение деталей | 1983 |

|

SU1224475A1 |

Авторы

Даты

2010-10-27—Публикация

2007-06-28—Подача