Изобретение относится к обработке материалов давлением, а именно к получению резьбы на полых деталях.

Цель изобретения - расширение технологических возможностей путем образования резьбы и одновременного упрочнения.

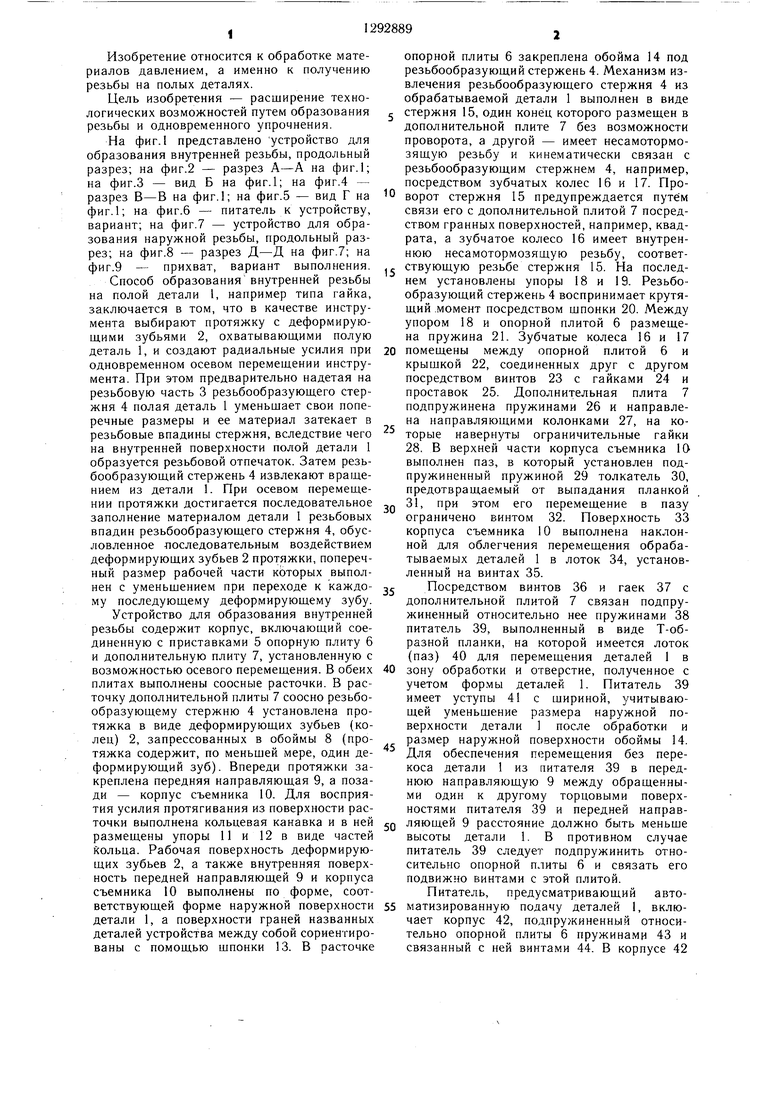

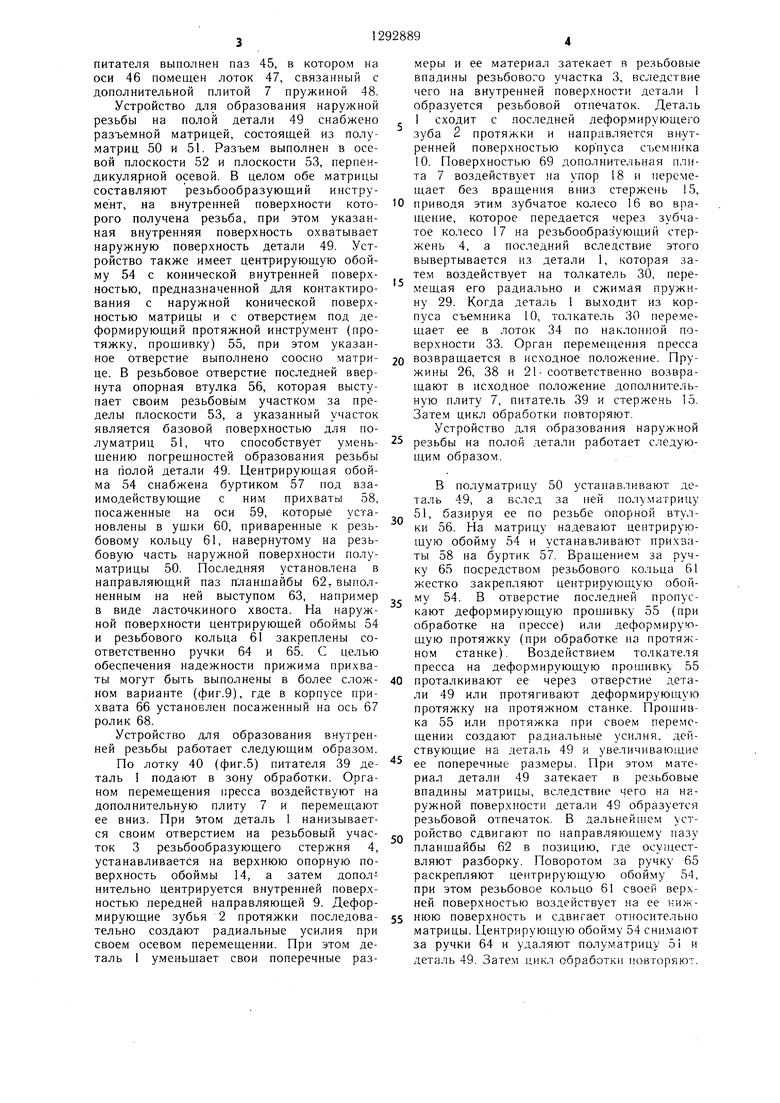

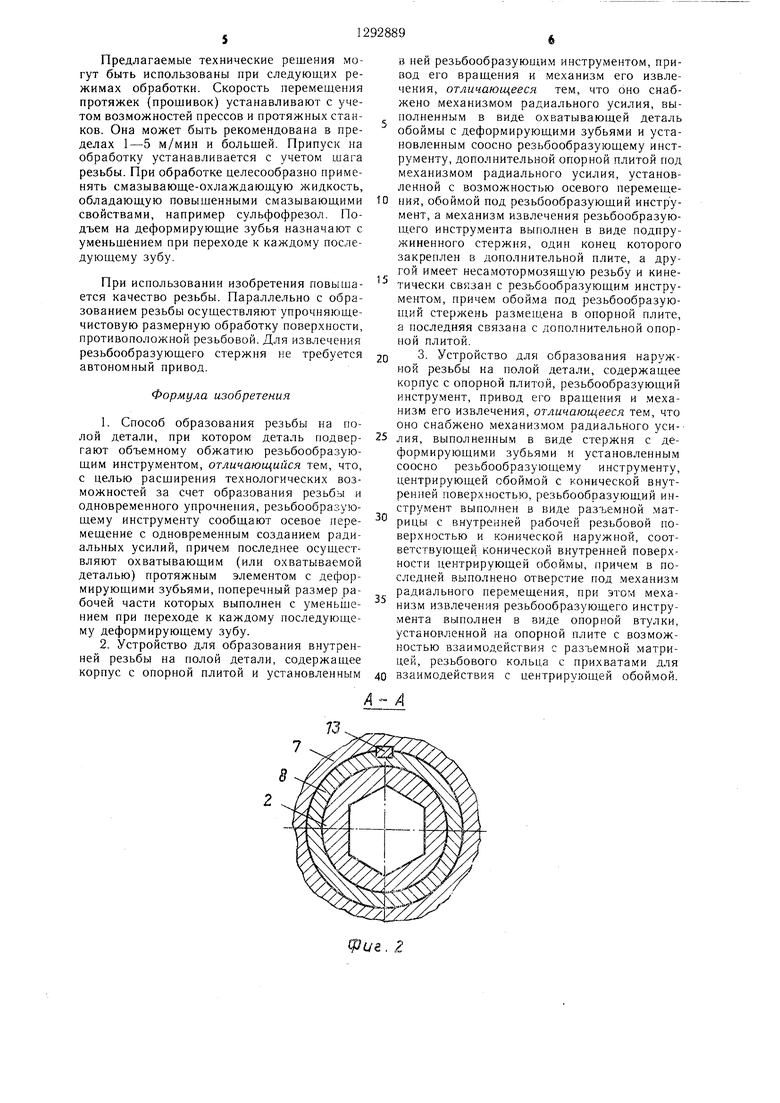

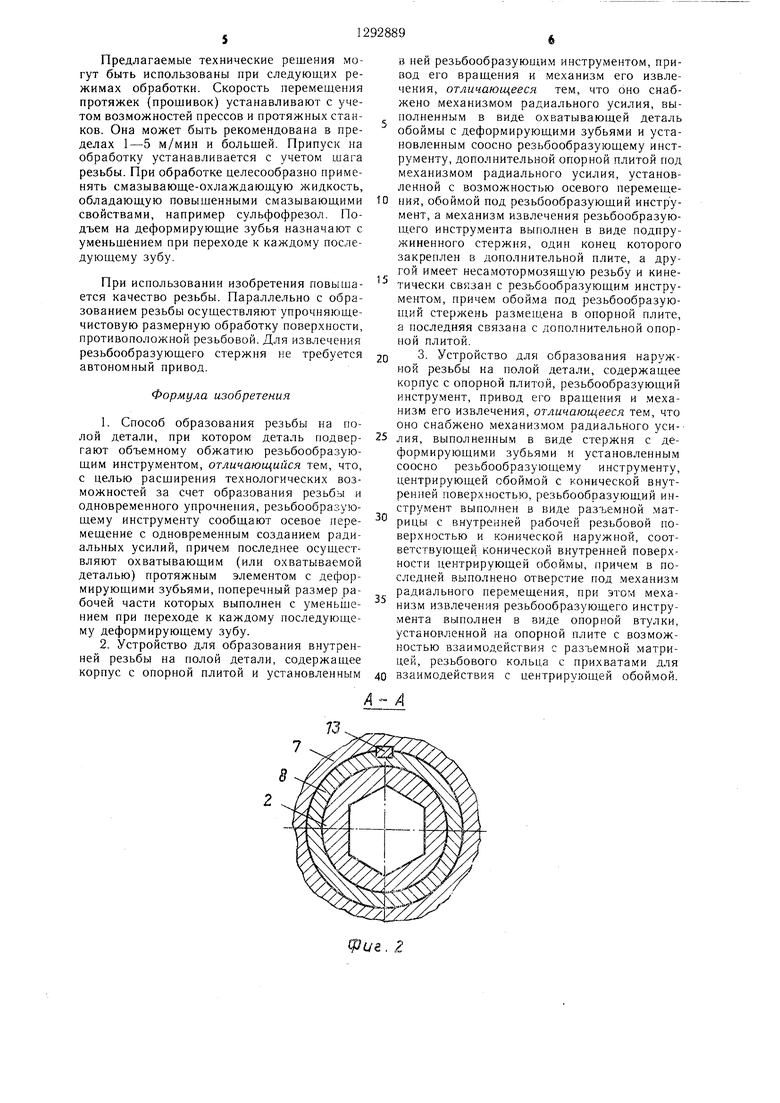

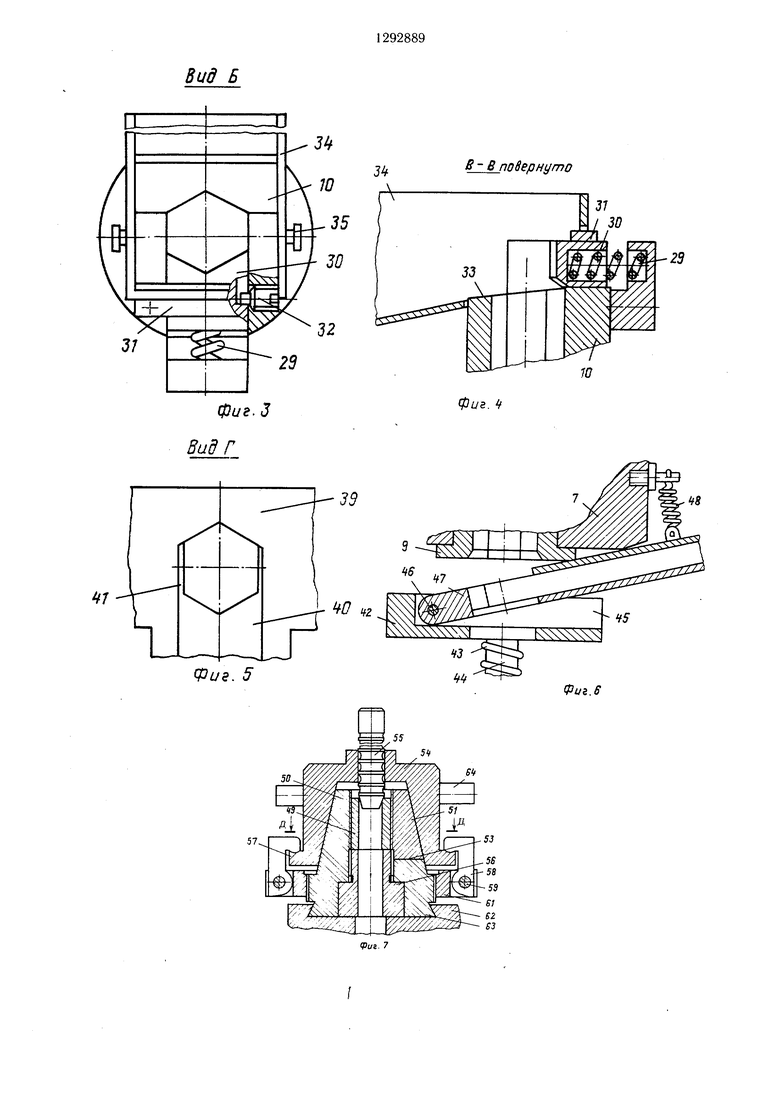

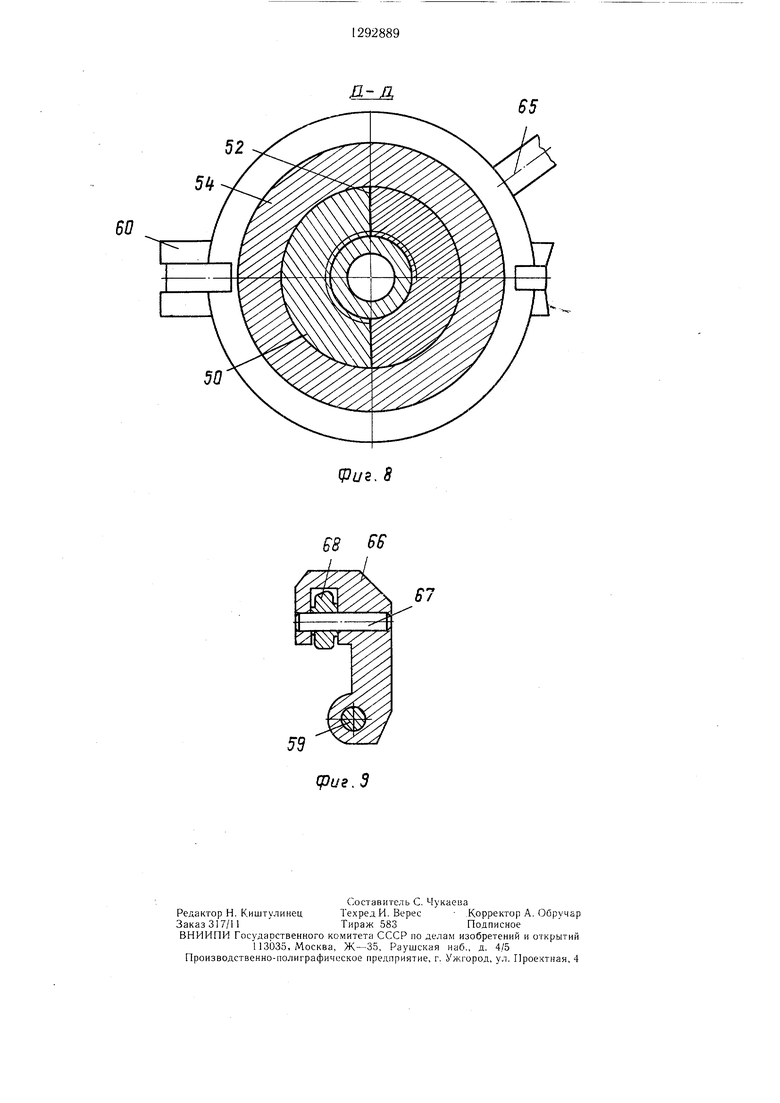

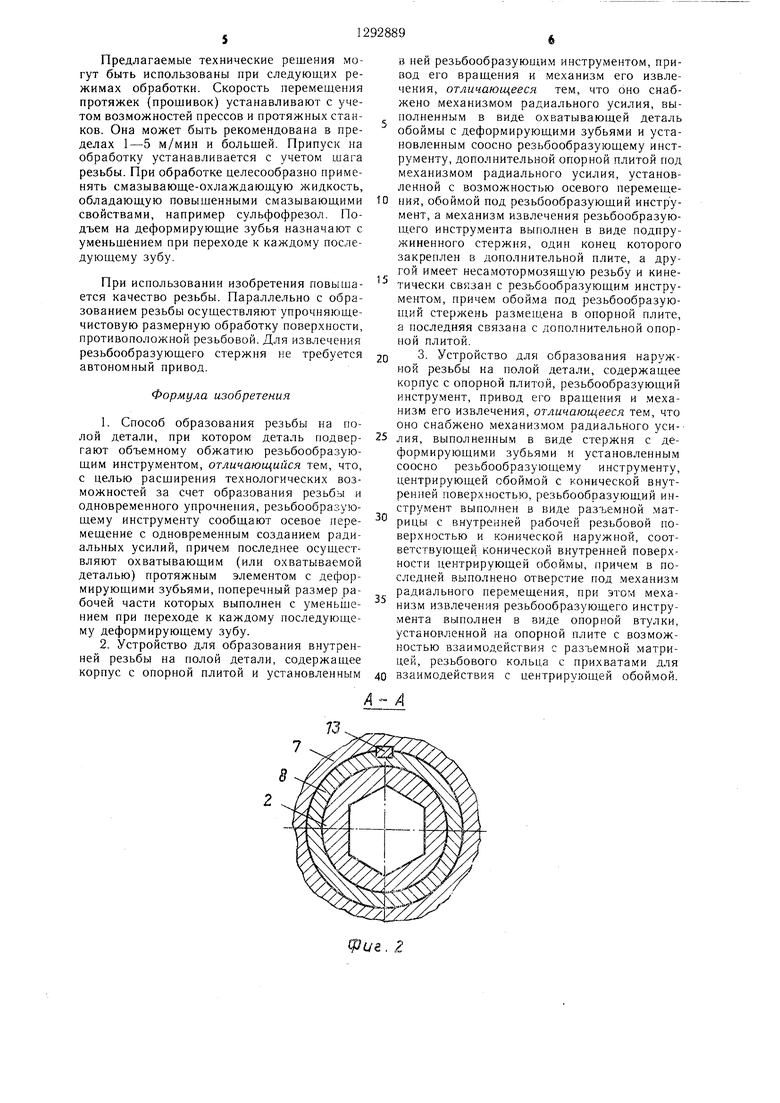

На фиг. 1 представлено устройство для образования внутренней резьбы, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - вид Г на фиг.1; на фиг.6 - питатель к устройству, вариант; на фиг.7 - устройство для образования наружной резьбы, продольный разрез; на фиг.8 - разрез Д-Д на фиг.7; на фиг.9 - прихват, вариант выполнения.

Способ образования внутренней резьбы на полой детали I, например типа гайка, заключается в том, что в качестве инструмента выбирают протяжку с деформирующими зубьями 2, охватывающими полую деталь 1, и создают радиальнЕле усилия при одновременном осевом перемещении инструмента. При этом предварительно надетая на резьбовую часть 3 резьбообразующего стержня 4 полая деталь 1 уменьщает свои поперечные размеры и ее материал затекает в резьбовые впадины стержня, вследствие чего на внутренней поверхности полой детали 1 образуется резьбовой отпечаток. Затем резь- бообразующий стержень 4 извлекают вращением из детали 1. При осевом перемещении протяжки достигается последовательное заполнение материалом детали 1 резьбовых впадин резьбообразующего стержня 4, обусловленное -последовательным воздействием деформирующих зубьев 2 протяжки, поперечный размер рабочей части которых выполнен с уменьшением при переходе к каждо- му последующему деформирующему зубу.

Устройство для образования внутренней резьбы содержит корпус, включающий соединенную с приставками 5 опорную плиту 6 и дополнительную плиту 7, установленную с возможностью осевого перемещения. В обеих плитах выполнены соосные расточки. В расточку дополнительной плиты 7 соосно резьбо- образующему стержню 4 установлена протяжка в виде деформирующих зубьев (колец) 2, запрессованных в обоймы 8 (протяжка содержит, по меньшей мере, один деформирующий зуб). Впереди протяжки закреплена передняя направляющая 9, а позади - корнус съемника 10. Для восприятия усилия протягивания из поверхности расточки выполнена кольцевая канавка и в ней размещены упоры 11 и 12 в виде частей кольца. Рабочая поверхность деформирующих зубьев 2, а также внутренняя поверхность передней направляющей 9 и корпуса съемника 10 выполнены по форме, соответствующей форме наружной поверхности детали 1, а поверхности граней названных деталей устройства между собой сориентированы с помощью щпонки 13. В расточке

5

0

0 л

0 g 5

5

опорной плиты 6 закреплена обойма 14 под резьбообразующий стержень 4. Механизм извлечения резьбообразующего стержня 4 из обрабатываемой детали 1 выполнен в виде стержня 15, один конец которого размещен в дополнительной плите 7 без возможности проворота, а другой - имеет несамотормо- зящую резьбу и кинематически связан с резьбообразующим стержнем 4, например, посредством зубчатых колес 16 и 17. Про- ворот стержня 15 предупреждается путём связи его с дополнительной плитой 7 посредством гранных поверхностей, например, квадрата, а зубчатое колесо 16 имеет внутреннюю несамотормозящую резьбу, соответствующую резьбе стержня 15. На последнем установлены упоры 18 и 19. Резьбообразующий стержень 4 воспринимает крутящий .момент посредством щпонки 20. Между упором 18 и опорной плитой 6 размещена пружина 21. Зубчатые колеса 16 и 17 помещены между опорной плитой 6 и крышкой 22, соединенных друг с другом посредством винтов 23 с гайками 24 и проставок 25. Дополнительная плита 7 подпружинена пружинами 26 и направлена направляющими колонками 27, на которые навернуты ограничительные гайки 28. В верхней части корпуса съемника 10 выполнен паз, в который установлен подпружиненный пружиной 29 толкатель 30, предотвращаемый от выпадания планкой 31, при этом его перемещение в пазу ограничено винтом 32. Поверхность 33 корпуса съемника 10 выполнена наклонной для облегчения перемещения обрабатываемых деталей 1 в лоток 34, установленный на винтах 35.

Посредством винтов 36 и гаек 37 с дополнительной плитой 7 связан подпружиненный относительно нее пружинами 38 питатель 39, выполненный в виде Т-образной планки, на которой имеется лоток (паз) 40 для перемещения деталей 1 в зону обработки и отверстие, полученное с учетом формы деталей 1. Питатель 39 и.меет уступы 41 с шириной, учитывающей уменьщение размера наружной поверхности детали 1 после обработки и размер наружной поверхности обоймы 14. Для обеспечения перемещения без перекоса детали 1 из питателя 39 в переднюю направляющую 9 между обращенными один к другому торцовыми поверхностями питателя 39 и передней направляющей 9 расстояние должно быть меньще высоты детали 1. В противном случае питатель 39 следует подпружинить относительно опорной плиты 6 и связать его подвижно винтами с этой плитой.

Питатель, предусматривающий автоматизированную подачу деталей 1, включает корпус 42, подпружиненный относительно опорной плиты 6 пружинами 43 и связанный с ней винтами 44. В корпусе 42

питателя выполнен паз 45, в котором на оси 46 помещен лоток 47, связанный с дополнительной плитой 7 пружиной 48.

Устройство для образования наружной резьбы на полой детали 49 снабжено разъемной матрицей, состоящей из полуматриц 50 и 51. Разъем выполнен в осевой плоскости 52 и плоскости 53, перпендикулярной осевой. В целом обе матрицы составляют резьбообразующий инструмент, на внутренней поверхности которого получена резьба, при этом указанная внутренняя поверхность охватывает наружную поверхность детали 49. Устройство также имеет центрирующую обойму 54 с конической внутренней поверхностью, предназначенной для контактирования с наружной конической поверхностью матрицы и с отверстием под деформирующий протяжной инструмент (протяжку, прошивку) 55, при этом указанное отверстие выполнено соосно матрице. В резьбовое отверстие последней ввернута опорная втулка 56, которая выступает своим резьбовым участком за пределы плоскости 53, а указанный участок является базовой поверхностью для полуматриц 51, что способствует умень- щению погрешностей образования резьбы иа полой детали 49. Центрирующая обойма 54 снабжена буртиком 57 под взаимодействующие с ним прихваты 58, посаженные на оси 59, которые установлены в ушки 60, приваренные к резьбовому кольцу 61, навернутому на резьбовую часть наружной поверхности полуматрицы 50. Последняя установлена в направляющий паз планшайбы 62. выполненным на ней выступом 63, например в виде ласточкиного хвоста. На наружной поверхности центрирующей обоймы 54 и резьбового кольца 61 закреплены соответственно ручки 64 и 65. С целью обеспечения надежности прижима прихваты могут быть выполнены в более сложном варианте (фиг.9), где в корпусе прихвата 66 установлен посаженный на ось 67 ролик 68.

Устройство для образования внутренней резьбы работает следующим образо.м.

По лотку 40 (фиг.5) питателя 39 деталь 1 подают в зону обработки. Органом перемещения пресса воздействуют на дополнительную плиту 7 и перемещают ее вниз. При Этом деталь 1 нанизывается своим отверстием на резьбовый участок 3 резьбообразующего стержня 4, устанавливается на верхнюю опорную поверхность обоймы 14, а затем дополнительно центрируется внутренней поверхностью передней направляющей 9. Деформирующие зубья 2 протяжки последовательно создают радиальные усилия при своем осевом перемещении. При этом деталь 1 уменьшает свои поперечные раз5

меры и ее материал затекает в резьбовые впадины резьбового участка 3, вследствие чего на внутренней поверхности детали 1 образуется резьбовой отпечаток. Деталь 1 сходит с последней деформирующего зуба 2 протяжки и направляется внутренней поверхностью кор пуса съемника 10. Поверхностью 69 дополнительная плита 7 воздействует на упор 18 и перемещает без врапкния вниз стержень 15,

0 приводя этим зубчатое колесо 16 во вращение, которое передается через зубчатое колесо 17 на резьбообразующий стержень 4, а последний вследствие этого вывертывается из детали 1, которая затем воздействует на толкатель 30, перемещая его радиально и сжимая пружину 29. Когда деталь 1 выходит из корпуса съемника 10, толкатель 30 перемещает ее в лоток 34 по наклонной поверхности 33. Орган перемещения пресса

0 возвращается в исходное положение. Пружины 26, 38 и 21 - соответственно возвращают в исходное положение дополнительную плиту 7, питатель 39 и стержень 15. Затем цикл обработки повторяют.

Устройство для образования наружной

5 резьбы на полой детали работает следующим образом.

В полуматрицу 50 устанавливают деталь 49, а вслед за пей полуматрицу 51, базируя ее по резьбе опорной втулки 56. На матрицу надевают центрирующую обойму 54 и устанавливают прихза- ты 58 на буртик 57. Вращением за ручку 65 посредством резьбового ко,-1ьца 61 жестко закрепляют центрирующую обойму 54. В отверстие последней пропускают деформирующую прощивку 55 (при обработке на прессе) или деформирующую протяжку (при обработке на протяжном станке). Воздействием толкателя пресса на деформирующую прошивку 55

0 проталкивают ее через отверстие детали 49 или протягивают деформируюп 1ую протяжку на протяжном станке. Прои1ив- ка 55 или протяжка при своем перемещении создают радиальные усилия, действующие на деталь 49 и увеличивающие

ее поперечные размеры. При этом материал детали 49 затекает в резьбовые впадины матрицы, вследствие чего на наружной поверхности детали 49 образуется резьбовой отпечаток. В дальнейшем устQ ройство сдвигают по направляющему пазу планшайбы 62 в позицию, где ocyiJj,ecT- вляют разборку. Поворотом за ручку 65 раскрепляют центрирующую обойму 54, при этом резьбовое кольцо 61 своей вер.ч- ней поверхностью воздействует на ее ниж5 нюю поверхность и сдвигает относительно матрицы. Центрирующую обойму 54 сни.мают за ручки 64 и удаляют полуматрицу 51 и деталь 49. Затем цикл обработки повторяют.

Предлагаемые технические решения могут быть использованы при следующих режимах обработки. Скорость перемещения протяжек (прощивок) устанавливают с учетом возможностей прессов и протяжных станков. Она может быть рекомендована в пределах 1-5 м/мин и больщей. Припуск на обработку устанавливается с учетом шага резьбы. При обработке целесообразно применять смазывающе-охлаждающую жидкость, обладающую повышенными смазывающими свойствами, например сульфофрезол. Подъем на деформирующие зубья назначают с уменьщением при переходе к каждому последующему зубу.

При использовании изобретения повышается качество резьбы. Параллельно с образованием резьбы осуществляют упрочняюще- чистовую размерную обработку поверхности, противоположной резьбовой. Для извлечения резьбообразующего стержня не требуется автономный привод.

Формула изобретения

1.Способ образования резьбы на полой детали, при котором деталь подвергают объемному обжатию резьбообразую- щим инструментом, отличающийся тем, что, с целью расщирения технологических возможностей за счет образования резьбы и одновременного упрочнения, резьбообразую- шему инструменту сообщают осевое перемещение с одновременным созданием радиальных усилий, причем последнее осуществляют охватывающим (или охватываемой деталью) протяжным элементом с деформирующими зубьями, поперечный размер рабочей части которых выполнен с уменьшением при переходе к каждому последующему деформирующему зубу.

2.Устройство для образования внутренней резьбы на полой детали, содержащее корпус с опорной плитой и установленным

15

20

в ней резьбообразующим инструментом, привод его вращения и механизм его извлечения, отличающееся тем, что оно снабжено механизмом радиального усилия, выполненным в виде охватывающей деталь обоймы с деформирующими зубьями и установленным соосно резьбообразующему инструменту, дополнительной опорной плитой под механизмом радиального усилия, установленной с возможностью осевого перемещеto ния, обоймой под резьбообразующий инструмент, а механизм извлечения резьбообразующего инструмента выполнен в виде подпружиненного стержня, один конец которого закреплен в дополнительной плите, а другой имеет несамотормозящую резьбу и кинетически связан с резьбообразующим инструментом, причем обойма под резьбообразующий стержень размеш,ена в опорной плите, а последняя связана с дополнительной опорной плитой.

3. Устройство для образования наружной резьбы на полой детали, содержащее корпус с опорной плитой, резьбообразующий инструмент, привод его вращения и механизм его извлечения, отличающееся тем, что оно снабжено механизмом радиального уси25 ЛИЯ, выполненным в виде стержня с деформирующими зубьями и установленным соосно резьбообразующему инструменту, центрирующей обоймой с конической внутренней поверхностью, резьбообразующий инструмент выполнен в виде разъемной матрицы с внутренней рабочей резьбовой поверхностью и конической наружной, соответствующей конической внутренней поверхности центрирующей обоймы, причем в последней выполнено отверстие под механизм радиального перемещения, при этом механизм извлечения резьбообразующего инстру- дмента выполнен в виде опорной втулки, установленной на опорной плите с возможностью взаимодействия с разъемной матрицей, резьбового кольца с прихватами для

40 взаимодействия с центрирующей обоймой.

- А

30

35

t/ e, 2

Вид Б

3

32

В- в повернуто

Фиг. 439

41

W

Физ. 5

f8

Фт.б

W

52

5tt

ВО

(pus. 8

58 55

(pus. 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки полых деталей | 1983 |

|

SU1207550A1 |

| Устройство для образования резьбы | 1985 |

|

SU1278103A1 |

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| Устройство для обработки трубных заготовок | 1982 |

|

SU1034855A1 |

| Способ получения неразъемного соединения деталей | 1985 |

|

SU1389977A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Устройство для обработки деталей типа втулки | 1983 |

|

SU1135569A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для получения изделий типа глубоких стаканов | 1977 |

|

SU733841A1 |

| УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ ВТУЛОК | 1970 |

|

SU426736A1 |

Изобретение относится к области обработки материалов давлением, а именно к получению резьбы на полых деталях. Цель изобретения - расширение технологических возможностей за счет образования резьбы и упрочнения. Для этого деталь (Д) I подвер21 гают объемному обжатию и создают радиальные усилия при одновременном осевом пере- меш,ении инструмента. Поперечные размеры надетой на резьбовую часть 3 резьбообра- зуюшего стержня 4 детали уменьшаются и ее материал затекает в резьбовые впадины стержня, после чего его извлекают вращением. Рабочая поверхность деформирующих зубьев 2, а также внутренняя поверхность передней направляющей 9 и корпуса съемника 10 выполнены по форме, соответствующей форме наружной поверхности Д, что позволяет образовывать внутреннюю резьбу на Д. Для образования наружной резьбы имеется разъемная матрица, обе части которой составляют резьбообразующий инструмент, на внутренней поверхности которого имеется резьба. При создании радиальных усилий иматериал Д атекает в резьбовые впадины матрицы. 2 з.п.ф-лы, 9 ил. S (Л 1С со ю 00 00 о

| Способ получения внутренней резьбы на заготовке | 1978 |

|

SU700268A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-28—Публикация

1983-04-13—Подача