Изобретение относится к области строительных материалов, в частности к ячеистым бетонам автоклавного твердения.

Известна смесь для изготовления пенобетона, содержащая портландцемент, песок, известь, воду и пенообразующую добавку при следующем соотношении компонентов, мас.%: портландцемент - 12,22-14,60, песок - 41,83-42,10, известь - 20,1-21,3, пенообразующая добавка на протеиновой основе - 0,07-0,08, вода - 23,4-24,3 (Хитров А.В. Получение современных автоклавных пенобетонов с учетом природы вводимых строительных пен. Автор. дис. на соискание уч. ст. к.т.н., СПб, ПГУПС, 2000, с.1-29).

Наиболее близкой к заявленной смеси является смесь для изготовления автоклавного пенобетона, состоящая из цемента, песка, извести, воды и комплексной пенообразующей добавки при следующем соотношении компонентов, мас.%: C19H29COONa·3C15H29COOH - 30,34-33,67, КОН - 6,88-7,64, мездровый клей - 10,67-11,83, вода - 34,11-37,86, соль жирной кислоты - 9,0-18, и следующем соотношении компонентов смеси для ячеистого пенобетона: цемент - 38-42, песок - 28-30, известь - 4,2-4,6, комплексная пенообразующая добавка - 0,4-0,7, вода - 25,4-26,7 (патент РФ №2205814, С04B 38/10, 06.05.2002).

Недостатками данных смесей являются большие сроки набора резательной прочности пенобетонным массивом-сырцом и высокое значение усадки при высыхании пенобетонных изделий.

Задачей изобретения является создание новой смеси, обеспечивающей получение автоклавного пенобетона с улучшенными характеристиками, а именно с сокращенными сроками набора резательной прочности пенобетонным массивом-сырцом и низкими значениями усадки при высыхании пенобетонных изделий.

Поставленная задача достигается тем, что смесь для автоклавного пенобетона, содержащая портландцемент, известь, песок, воду и пенообразующую добавку, дополнительно содержит отход-конденсат, образующийся в ходе производства при автоклавной обработке разрезанного пенобетонного массива-сырца при следующем соотношении компонентов, мас.%:

портландцемент - 17,52-19,90

известь - 6,9-7,18

песок - 45,17-47,05

пенообразующая добавка - 0,23-0,24

вода - 19,46-19,61

указанный отход - 8,34-8,40

ПРИМЕР КОНКРЕТНОГО ВЫПОЛНЕНИЯ

Изготовление автоклавного пенобетона.

1. Подготовка сырьевых компонентов:

- мокрый помол песка с получением песчаного шлама плотности ≈1,6 г/л с удельной поверхностью частиц 280-300 м2/кг;

- отбор образующегося в ходе производства автоклавного конденсата в металлические емкости для остывания до t≈20°C. В состав отхода-конденсата входят ионы кальция (Ca2+), магния (Mg2+), железа (Fe2+), железа (Fe2+), гидрокарбоната (НСО3 +), аммония (NH4 +), pH 13.

2. Дозирование и загрузка в смеситель сырьевых компонентов:

- песчаный шлам с требуемыми параметрами;

- вода в соответствии с ГОСТ 23732-79;

- жидкий отход-конденсат;

- известь негашеная молотая, имеющая скорость гашения до 8 мин и содержащая активные CaO+MgO не менее 70%, «пережога» не более 2%;

- портландцемент ПЦ 400 Д0…Д20 и ПЦ 500 Д0…Д20, с содержанием C3A не более 6%.

3. Смешивание сырьевых компонентов в смесителе.

4. Поризация смеси за счет отдельно приготовленной из раствора пенообразователя пены. В качестве пенообразователя могут быть применены: пенообразователь на протеиновой основе (Addiment SB 31L), в состав которого входят гидролизаты белков, плотность 1,09 кг/л, pH≈7…7,5; пенообразователь на основе производных карбоновых кислот («КВИН»), плотность ≈1,3 кг/л, pH≈8…9, а также пенообразователь на основе смоляных кислот - клееканифольный пенообразователь (ККПО), плотность 1,2 кг/л, pH≈8,5…9,5 (Хитров А.В. Получение современных автоклавных пенобетонов с учетом природы вводимых строительных пен. Автор. дис. на соискание уч. ст. к.т.н., СПб., ПГУПС, 2000, с.9, 15).

5. Транспортировка при помощи бетонораздатчика пенобетонной смеси в камеру выдержки и ее укладка в формы.

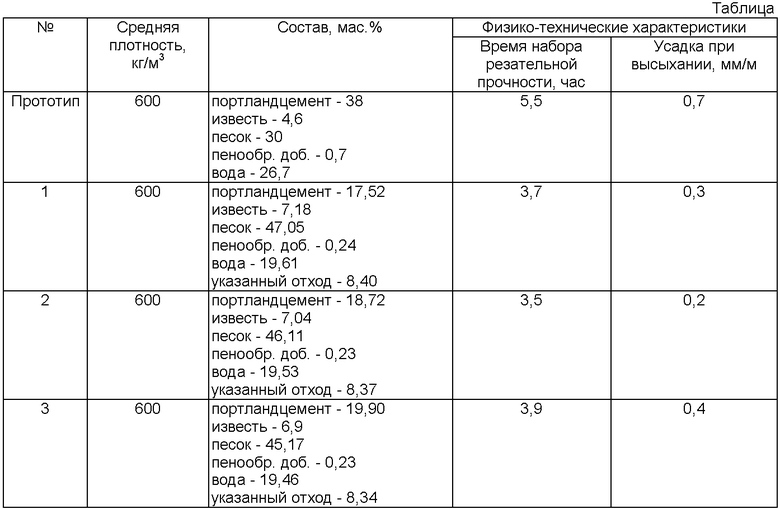

6. Выдержка пеномассивов до набора резательной прочности =0,028 МПа, (резательная прочность определяется пластометром, время набора резательной прочности пенобетонным массивом-сырцом показано в таблице).

7. Резка пеномассивов на изделия.

8. Автоклавная обработка изделий.

9. Образцы пенобетонных изделий после автоклавной обработки подвергают испытаниям на определение усадки при высыхании по ГОСТ 25485, результаты представлены в таблице.

Анализ полученных результатов показывает, что автоклавный пенобетон на основе предлагаемого состава имеет сокращенное время набора резательной прочности и низкую усадку при высыхании.

Ускорение набора резательной прочности пенобетонным массивом-сырцом сокращает время технологического цикла получения автоклавного пенобетона по резательной технологии и тем самым ведет к повышению производительности и снижению энергозатрат производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для автоклавного пенобетона | 2016 |

|

RU2624942C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2484066C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2009 |

|

RU2394796C1 |

| Смесь для автоклавного пенобетона | 2016 |

|

RU2625063C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2491258C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2013 |

|

RU2542011C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2009 |

|

RU2394795C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2477716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2478469C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2011 |

|

RU2480435C1 |

Изобретение относится к области строительных материалов, в частности к ячеистым пенобетонам автоклавного твердения. Технический результат - сокращение времени набора резательной прочности и снижение значения усадки при высыхании. Смесь для автоклавного пенобетона содержит, мас.%: портландцемент 17,52-19,90; известь 6,9-7,18; песок 45,17-47,05; пенообразующая добавка 0,23-0,24; вода 19,46-19,61; отход-конденсат, образующийся в ходе производства при автоклавной обработке разрезанного пенобетонного массива-сырца, 8,34-8,40. 1 табл.

Смесь для автоклавного пенобетона, включающая портландцемент, известь, песок, воду и пенообразующую добавку, отличающаяся тем, что дополнительно содержит отход-конденсат, образующийся в ходе производства при автоклавной обработке разрезанного пенобетонного массива-сырца, при следующем соотношении компонентов, мас.%:

| СМЕСЬ ДЛЯ ЯЧЕИСТОГО ПЕНОБЕТОНА | 2002 |

|

RU2205814C1 |

| АВТОКЛАВНЫЙ ПЕНОБЕТОН | 2004 |

|

RU2255074C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР | 2005 |

|

RU2283819C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР | 2004 |

|

RU2270823C1 |

| GB 1433051 A, 22.04.1976. | |||

Авторы

Даты

2010-11-10—Публикация

2009-07-29—Подача