Изобретение относится к области технологии получения быстроотверждающихся эпоксидных композиций горячего формования, используемых в качестве связующего в производстве армированных пластиков известными методами формования. Эпоксидная композиция может быть использована в электротехнической, авиационной, автомобильной, аэрокосмической, железнодорожной и других отраслях промышленности.

Актуальность создания новых быстроотверждающихся композиций горячего отверждения состоит не только в оптимизации процесса их отверждения и придания многофункциональности составляющим их компонентам, но и главным образом повышения комплекса свойств отвержденной композиции связующего и армированного пластика на их основе.

Известны композиции быстроотверждающихся связующих, включающие эпоксидные смолы, ангидридный отвердитель и аминный (основный) катализатор, которые при нагревании способны к быстрому отверждению (1. Пат. США №5439977, 1995; 2. Пат. США №5340890, 1994; 3. Пат. РФ №2189997, 2002, 4. Пат. РФ №2255097, 2005).

Недостатком известных композиций является их низкая жизнеспособность и невысокие характеристики отвержденных связующих.

Наиболее близкой по технической сущности к заявляемому изобретению является эпоксидная композиция горячего отверждения для формования пултрузионным методом, включающая, по крайней мере, одну эпоксидиановую смолу или ее смеси с эпоксидиановыми смолами, содержащими две или более эпоксигрупп (100 мас.ч.), ангидридный отвердитель (75-100 мас.ч.) и быстроотверждающий катализатор (0.02-2.0 мас.ч.), представляющий собой четвертичную аммониевую соль или смесь четвертичных аммониевых солей с алифатическими углеводородными заместителями, один из которых имеет 8-20 углеродных атомов, а остальные - не более двух углеродных атома (5. Пат. РФ №2252229, 2005). Указанную композицию можно рассматривать в качестве прототипа.

Недостатками композиции по прототипу являются низкая растворимость безводной формы катализатора в компонентах эпоксидных составов, что затрудняет получение однородного распределения катализатора в композиции, особенно при содержании его более 1 мас.ч. Использование водных растворов катализаторов требует дополнительной операции по удалению воды из системы. Неравномерность распределения приводит к ухудшению физико-механических свойств отвержденной композиции.

Технической задачей предлагаемого изобретения является повышение каталитической активности четвертичных аммониевых солей за счет их иммобилизации частицами слоистых алюмосиликатов, в частности монтмориллонита (ММТ), улучшения технологических и эксплуатационных характеристик композиции и комплекса свойств отвержденного связующего.

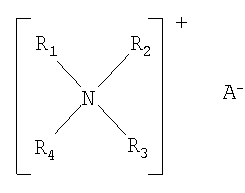

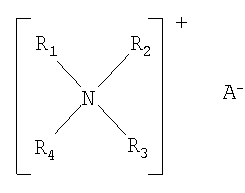

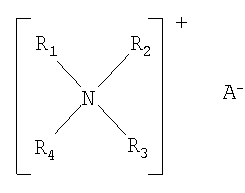

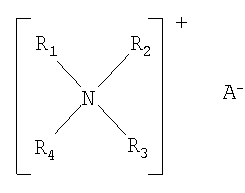

Данная техническая задача решается получением эпоксидной композиции горячего отверждения для формования композиционных изделий известными методами (в том числе, пултрузионным методом), которая включает 100 мас.ч., по крайней мере, одной эпоксидиановой смолы или ее смеси со смолами, содержащими две и более эпоксигрупп, 75-100 мас.ч. ангидридного отвердителя и 0.01-1.5 мас.ч. (в пересчете на органический катион) иммобилизованного катализатора, представляющего собой четвертичную аммониевую соль (или смесь четвертичных аммониевых солей) общей формулы

где R1 R2 R3 - алифатические углеводородные радикалы, по крайней мере, один из которых содержит 8-20 углеродных атомов, а остальные имеют не более двух углеродных атомов, R4 - H, СН3, С2Н5, бензил, А- - анион, ковалентно связанный с остовом пластинки слоистого силиката (неорганический анион).

Сопоставительный анализ уровня техники позволяет констатировать следующие сходства и различия заявляемой композиции и вышеприведенных аналогов и прототипа.

1. Сходство состоит в применении в качестве основы быстроотверждающих катализаторов различных третичных аминов, у которых, по крайней мере, один линейный углеводородный радикал имеет 8-20 углеродных атомов, или третичных аминов, нейтрализованных (четвертованных) сильными галоидсодержащими кислотами или галоидсодержащими углеводородами (хлоралканы, хлористый бензил).

2. Различие состоит в иммобилизации в результате катионного обмена нейтрализованных сильными галоидсодержащими кислотами или галоидсодержащими углеводородами (хлоралканы, хлористый бензил) третичных аминов наноразмерными пластинками частиц слоистого силиката и получения катализаторов, имеющих общую формулу

где R1 R2 R3 - алифатические углеводородные радикалы, по крайней мере, один из которых содержит 8-20 углеродных атомов, а остальные имеют не более двух углеродных атомов, R4 - Н, СН3, С2Н5, бензил, А- - анион, ковалентно связанный с остовом пластинки слоистого силиката (неорганический анион).

Иммобилизация приводит к снижению основности катализатора.

Указанное различие каталитических систем позволяет реализовать следующие преимущества и новые возможности заявляемой эпоксидной композиции по сравнению с прототипом.

1. Иммобилизация катализатора позволяет перевести его из труднорастворимой в компонентах эпоксидной системы твердообразной формы в порошкообразную форму, легко диспергируемую до наномасштабного уровня.

Порошкообразный катализатор удобнее хранить.

2. Снижение основности четвертованных аминов за счет иммобилизации их слоистым силикатом увеличивает каталитическую активность в горячем отверждении эпоксидной композиции, что позволяет снизить массовое содержание катализатора в аналогичных условиях отверждения. Содержание его в типовом рецепте 0.2-0.3 мас.ч. (в пересчете на органический катион) на 100 мас.ч. эпоксидной композиции (по прототипу 0.3-0.5 мас.ч.).

3. Иммобилизация представляет собой фактически процесс капсулирования катализатора (органического катиона) наноразмерными пластиками частиц слоистых силикатов, что позволяет значительно повысить жизнеспособность эпоксидной композиции при нормальных условиях.

4. Полимеризация эпоксидной системы (отверждение) начинается в межслоевом пространстве силиката благодаря локализации катализатора в этом пространстве. Это приводит к эксфолиации (разделению) частиц слоистого алюмосиликата на отдельные наноразмерные чешуйки (пластинки).

5. В результате эксфолиации частиц алюмосиликата происходит образование нанокомпозита, усиленного наноразмерным наполнителем-катализатором, при этом физико-механические свойства нанокомпозита существенно улучшаются.

6. Сравнение эксплуатационных свойств четвертованных форм катализаторов на примере диметилдодециламина (прототип) и его иммобилизованной формы также показывает существенные преимущества последних. Они состоят

- в возможности хранения на воздухе без существенного нарушения их свойств (в то же время катализатор по прототипу может менять концентрацию благодаря гигроскопичности),

- в высокой стабильности при нагреве, полной нелетучести до 200°С и выше, в отсутствии горючести, нетоксичности и т.д.

Иммобилизованные катализаторы по предлагаемому изобретению получают взаимодействием четвертичных аммониевых солей со слоистыми алюмосиликатами путем катионного обмена.

Например, для получения иммобилизованного катализатора с одним длинным углеводородным радикалом (С12-С14) и двумя метильными заместителями у азота, алкилдиметиламмонийхлорида (АДМАХ-ММТ), берут 5 г нативного

монтмориллонита (Cloisite Na+, Southern Clay Products, EKO=0.95 мг-экв/100 г ММТ) и 1.5 г АДМАХ по прототипу. ММТ диспергируют в 700 мл дистиллированной воды при 85°С в течение 2-3 часов при интенсивном перемешивании. АДМАХ растворяют в 200 мл горячей дистиллированной воды при перемешивании. Раствор АДМАХ вливают в суспензию ММТ и выдерживают в условиях интенсивного перемешивания при 85°С в течение 2-3 часов. Образовавшийся осадок АДМАХ-ММТ отфильтровывают и промывают горячей дистиллированной водой до полного удаления ионов хлора (проба 0.1 н. AgNO3). Влажный продукт промывают несколько раз обезвоженным горячим ацетоном для удаления остаточной влаги. Высушенный от ацетона порошкообразный продукт готов к использованию.

Аналогично получают иммобилизованные четвертичную аммониевую соль, содержащую 2 длинных углеводородных радикала и 2 метильных заместителя у азота, диалкилдиметиламмонийхлорид (ДАДМАХ-ММТ), катализатор с одним длинным алкильным радикалом, двумя метильными и одним бензильным заместителем у азота, алкилбензилдиметиламмонийхлорид (АБДМАХ-ММТ) и четвертичную аммониевую соль с одним длинным углеводородным радикалом (с количеством атомов углерода от 16 до 20), двумя метильными и одним этильным заместителем, алкилэтилдиметиламмонийбромид (АЭДМАБ-ММТ).

В заявляемой эпоксидной композиции, как и в прототипе, кроме эпоксидиановой смолы ЭД-20 могут использоваться другие эпоксидиановые смолы или смеси ЭД-20 с другими эпоксидиановыми смолами (например, с ЭД-24 или ЭД-16) или с галогенсодержащими эпоксидиановыми смолами (например, УП-631), а также с эпоксидными смолами другой химической природы, в том числе с имеющими более двух эпоксидных групп в одной молекуле. К таким эпоксидным смолам относятся, например, лапроксиды (би- и трифункциональные); трифункциональные эпоксисмолы - триглицидиловый эфир циануровой кислоты (смола ЭЦ), триглицидиловые эфиры алкилсиланов, продукты конденсации эпихлоргидрина с трифенолом (смола ЭТФ) или с n-аминофенолом (смола УП-610); циклоалифатические смолы, например УП-650Т; полифункциональные смолы - эпоксидированные феноло-альдегидные (ЭФА, с 2-5 эпоксигруппами в одной молекуле), эпоксиноволачные смолы (например, ЭН-6, УП-642, УП-643).

Использование смесей эпоксидных смол позволяет регулировать как начальную вязкость композиции, так и свойства (такие как тепло-, термо-, атмосферостойкость) конечных продуктов.

В заявляемой эпоксидной композиции кроме изо-метилтетрагидрофталевого ангидрида (изо-МТГФА) также могут быть использованы и другие ангидриды и полиангидриды, например фталевый (ФА), гексагидрофталевый (ГТФА), метилгексагидрофталевый (МГГФА), малеиновый (МА), полималеиновый (ПМА) ангидрид с n=3-10, а также их смеси. Использование разных ангидридов или их смесей позволяет варьировать свойства конечных изделий.

Заявляемая эпоксидная композиция (связующее) может быть использована для изготовления композиционных изделий не только методом пултрузии, но и любым известным методом формования: литьем, заливкой, пропиткой под давлением, намоткой. Из перечисленных методов пултрузионный является наиболее производительным, поскольку формование и отверждение в нем объединены фактически в одну стадию; для его реализации требуется быстроотверждающееся связующее, обеспечивающее получение изделий с высокими эксплуатационными свойствами.

Композиционными материалами, получаемыми с применением заявляемого эпоксидного связующего, могут быть как армированные пластики (стекло-, угле-, боропластики), так и дисперсно-наполненные пластики или их комбинация. В первом случае в качестве наполнителей используют непрерывные нити (стеклоровинг, стекложгуты, стеклоленты, углеродные, борные волокна). Во втором случае - порошки или короткие волокна различной химической природы. Среди порошкообразных наполнителей особое место занимают порошкообразные антипирены, например гидроксид алюминия, придающие изделиям стойкость к воздействию пламени.

Таким образом, анализ уровня техники позволяет сделать вывод о том, что предлагаемая композиция соответствует критерию «новизна» и обладает существенными признаками, позволяющими признать заявляемое решение соответствующим критерию «изобретательский уровень».

Сущность изобретения может быть проиллюстрирована конкретными примерами выполнения.

Свойства полученных композиций до и после термообработки характеризовали с помощью стандартных или общепринятых методик. Конверсию эпоксидных групп определяли методом ближней ИК-спектроскопии (БИКС) по полосе поглощения при 4520 см-1. Вязкость и жизнеспособность определяли как время истечения в стандартном приборе В3-1 свежеприготовленной композиции и после ее хранения в течение 6 час при 25°С (ГОСТ 8420-57). Допустимая жизнеспособность составляет 160 с. Время гелеобразования определяли на полимеризационной плитке при 140°С (ГОСТ 901-71). Стандарт AITM 3-0008 использован для определения температуры и времени появления экзотермического пика (по кривой гель-тестирования навески образца). Разрушающее напряжение (σ), деформацию при разрушении (ε) и модуль (Е) при одноосном растяжении и изгибе определяли соответственно по ГОСТ 11262-76 и 4648-71 с помощью универсальной испытательной машины фирмы Инстрон (модель 6022). Теплостойкость характеризовали температурой стеклования (Tc) в соответствии с AITM 1-0003.

Примеры 1-8 иллюстрируют возможность получения эпоксидной композиции с предлагаемыми иммобилизованными четвертичными аммониевыми солями в качестве катализаторов отверждения.

Эпоксидную композицию приготавливают последовательным добавлением к предварительно нагретой до 40-50°С ЭД-20 (эпоксидный эквивалент 4.88 мэкв/г смолы) при интенсивном перемешивании отвердителя - изо-МТГФА (ангидридный эквивалент 5.95 мэкв/г ангидрида) - и требуемое количество (в пересчете на органичесий катион) иммобилизованной четвертичной аммониевой соли в качестве катализатора отверждения.

Неотвержденные композиции длительное время сохраняют свойства, позволяющие использовать их в качестве связующих для получения армированных пластиков: время гелеобразования при комнатной температуре составляет от 3 суток (при 1.5 мас.ч. органического катиона) до 7 и более суток (при 0.01 мас.ч. органического катиона).

Полученные в примерах 1-8 композиции отверждают в течение 4 минут при 140°С (условия, моделирующие отверждение в фильере пултрузионной установки) и затем 90 минут при 170°С (условия термообработки вне фильеры). Конверсия эпоксидных групп отвержденных композиций составляет 98-100%.

Состав эпоксидных композиций приведен в табл.1.

Свойства неотвержденных и отвержденных композиций приведены в табл.2 и 3 соответственно (см. в конце описания).

Примеры 9 и 10 демонстрируют возможность использования различных эпоксидных смол и их смесей в сочетании с другими отвердителями. Композиции получают по аналогии с примерами 1-8. Состав компонентов и их соотношение приведены в табл.4.

Неотвержденные композиции так же, как и в примерах 1-8, сохраняют текучесть в течение длительного времени: живучесть составляет около 5 суток.

Отверждение композиций осуществляют по аналогии с примерами 1-8. Конверсия эпоксидных групп отвержденных композиций составляет 97-100%.

Примеры 11 и 12 показывают невозможность получения эпоксидных композиций при использовании предлагаемого иммобилизованного катализатора при его содержании в композиции, находящемся за пределами заявляемого интервала. Композиции получают по аналогии с примерами 1-8. Состав компонентов и их соотношение приведены в табл.5.

Отверждение композиций осуществляют по аналогии с примерами 1-8.

Композиция по примеру 11 не отверждается на первой стадии процесса (см. табл.2). Композиция по примеру 12 имеет высокую начальную вязкость и не обладает необходимой живучестью, связанной с ее высокой активностью (см. табл. 2).

Для сопоставления свойств известной эпоксидной композиции и композиции по предлагаемому изобретению в табл.2 и 3 приведены характеристики состава связующего по прототипу. Сопоставление свойств предлагаемой композиции (примеры 1 и др.) с известной показывает, что первая обладает преимуществами, проявляющимися при использовании ее в качестве связующего, в частности, при пултрузионном формовании изделий. Из представленных примеров следует, что предлагаемые в составе эпоксидной композиции горячего ангидридного отверждения катализаторы, представляющие собой иммобилизованные частицами слоистых силикатов четвертичные аммониевые соли (четвертованные формы третичных аминов), в которых один или более радикалов-заместителей имеет от 8 до 20 углеродных атомов, превосходят по своей каталитической активности соответствующие четвертичные аммониевые соли. Это позволяет в аналогичных условиях отверждения снижать массовую долю катализатора по сравнению с прототипом или увеличивать производительность установки пултрузионного формования стеклопластиков. При отверждении связующего формируется структура нанокомпозита, что приводит к значительному улучшению механических и барьерных свойств композита, повышению его теплостойкости и огнестойкости.

Связующее по предлагаемому изобретению, как и связующее по прототипу, совместимо и с другими обычно используемыми армирующими и дисперсными наполнителями, пластификаторами, антипиренами и технологическими добавками.

Таким образом, использование заявляемого изобретения позволит

- удешевить продукцию за счет снижения массовой доли катализатора и уменьшения брака за счет увеличения жизнеспособности композиции,

- повысить качество изделий за счет улучшения комплекса физико-механических свойств связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2252229C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2189997C1 |

| БЫСТРООТВЕРЖДАЮЩАЯСЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ ГОРЯЧЕГО ОТВЕРЖДЕНИЯ | 2013 |

|

RU2542233C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ КОМПОЗИЦИИ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2009 |

|

RU2405795C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| Эпоксидное связующее | 2017 |

|

RU2666438C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2327718C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ С ПРИМЕНЕНИЕМ ЛАТЕНТНОГО ИНИЦИАТОРА И-120У | 2011 |

|

RU2496810C2 |

Изобретение относится к области технологии получения быстроотверждающихся эпоксидных композиций горячего формования, используемых в качестве связующего в производстве армированных пластиков. Эпоксидная композиция включает, по крайней мере, одну эпоксидиановую смолу или ее смесь с другими смолами, ангидридный отвердитель и катализатор отверждения - иммобилизованный слоистым алюмосиликатом группы монтмориллонита органический катион четвертичной аммониевой соли общей формулы

где R1 R2 R3 - алифатические углеводородные радикалы, по крайней мере, один из которых содержит 8-20 углеродных атомов, а остальные имеют не более двух углеродных атомов, R4 - H, СН3, С2Н5, бензил, А- - остов пластинки монмориллонита. Композиция обладает улучшенным комплексом физико-механических свойств: модуль и прочность при растяжении 4050 МПа и 140-145 МПа соответственно, температура стеклования 145°С. 5 табл.

Эпоксидная композиция горячего отверждения для формования стеклопластиков пултрузионным методом, включающая, по крайней мере, одну эпоксидиановую смолу или ее смеси с эпоксидными смолами, содержащими две или более эпоксигрупп, ангидридный отвердитель и быстроотверждающий катализатор, отличающаяся тем, что в качестве быстроотверждающего катализатора композиция содержит иммобилизованный слоистым алюмосиликатом группы монтмориллонита органический катион четвертичной аммониевой соли (или смесь органических катионов четвертичных аммониевых солей) формулы

где R1, R2, R3 - алифатические углеводородные радикалы, по крайней мере, один из которых имеет 8-20 углеродных атомов, а остальные - не более двух углеродных атомов, R4 - H, СН3, С2Н5, бензил;

А- - остов пластинки монтмориллонита,

при следующем соотношении компонентов, мас.ч:

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2252229C2 |

| US 5554670 A, 10.09.1996 | |||

| ПОЛИМЕРНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2237689C2 |

Авторы

Даты

2010-11-20—Публикация

2008-10-29—Подача