Изобретение относится к металлургии, а именно к получению изделий из высокожаропрочных деформируемых никелевых сплавов, работающих при температурах выше 600°С, преимущественно для раскатных дисков газотурбинных двигателей (ГТД) и газотурбинных установок (ГТУ). Под раскаткой понимается получение осесимметричной детали имеющей ступицу, полотно и обод из предварительно нагретой, вращающейся заготовки простой формы, деформируемой одной или двумя парами приводных роликов.

В настоящее время известны способы производства изделий из жаропрочных никелевых сплавов, позволяющие добиться высокого уровня их свойств и надежности. Для дисков ГТД и ГТУ используют технологии с применением слитка или компактированной заготовки, полученной гранульной металлургией, включающие:

- производство слитков вакуумно-индукционной выплавкой;

- плазменную плавку и центробежное распыление заготовок на гранулы;

- рассев гранул по крупности;

- сепарацию их от инородных частиц;

- дегазацию гранул и герметизацию в капсулах;

- горячее изостатическое прессование;

- термическую обработку изделия (Г.Гарибов, А.Казберович "ВИЛС: технологии XXI века", АВИА панорама, 2001, №5-6, с.38-39).

Для изготовления дисков, в том числе раскатных, из высокожаропрочных никелевых сплавов широко применяют способы, в которых для деформации используется слиток вакуумной индукционной выплавки с последующим вакуумным дуговым переплавом (ВИ + ВДП). Для того чтобы получить заготовку с равномерным рекристаллизованным зерном, обладающую повышенной пластичностью, слиток многократно деформируют, уменьшая его поперечные размеры прессованием (экструзией) или ротационной ковкой. Далее проводят многократную деформацию теперь уже для увеличения диаметра (ЕР 0248757, США 5120373, 5693159).

Недостатками известных способов являются необходимость применения крупногабаритного и энергоемкого оборудования для выплавки слитков большого диаметра и их деформации. При производстве дисков большого размера использование предварительно прессованной заготовки затруднено в связи с ее малым диаметром по отношению к размерам и массе окончательного продукта, что приводит к необходимости применения дополнительных операций подпрессовки.

Известен способ изготовления дисков, в том числе раскатных, из высоколегированных жаропрочных никелевых сплавов, который включает:

- вакуумно-индукционную выплавку;

- получение слитка диаметром 320 мм под деформацию вакуумным дуговым переплавом;

- гомогенизирующий отжиг слитка при температуре на 20÷30°С выше полного растворения γ' фазы (Тпрγ') в течение 4÷8 часов, с охлаждением с печью до температуры максимальной коагуляции γ' фазы, далее на воздухе;

- предварительную деформацию слитка прессованием на пруток со степенью 65-75% при температуре на 40÷60°С ниже Тпрγ' с последующей подпрессовкой мерных заготовок в закрытом контейнере со степенью 35-50% при температуре на 60÷80°С ниже Тпрγ';

- окончательную деформацию с совмещением операции осадки и штамповки при температуре на 40÷60°С ниже Тпрγ' со степенью 75÷85%;

- термическую обработку, состоящую из предварительного отжига при температуре на 100÷130°С ниже Тпру', обработки на твердый раствор при температуре Тпрγ'±10°C с регламентированным охлаждением и последующего старения (а.с. СССР №1637360).

Недостатками способа являются невозможность обеспечения требуемой однородности и высокого уровня свойств изделия, низкий коэффициент использования металла и высокая трудоемкость получения изделий.

Наиболее близким к предлагаемому способу, взятым за прототип, является способ изготовления раскатных дисков из высокожаропрочных никелевых сплавов, включающий вакуумно-индукционную выплавку, получение заготовки под деформацию методом высокоградиентной направленной кристаллизации, гомогенизирующий отжиг, предварительную деформацию, окончательную деформацию и термическую обработку, в котором получение заготовки под деформацию осуществляют в керамической форме постоянного сечения с градиентом температуры на фронте затвердевания 20÷200°С/см, а предварительную деформацию заготовки осуществляют осадкой за два или более раза с суммарной степенью деформации не менее 55% и с промежуточным(и) отжигом(ами) (патент РФ №2215059).

Известный способ не обеспечивает получение раскатных дисков большого диаметра до 800 мм с толщиной полотна до 8 мм. Недостатками прототипа также являются высокое напряжение течения металла при деформации и недостаточно высокий коэффициент использования металла.

Технической задачей изобретения является разработка способа изготовления раскатных дисков из высокожаропрочных никелевых сплавов ГТД и ГТУ, обеспечивающего снижение напряжения течения металла при деформации заготовок и повышение коэффициента использования металла.

Для решения поставленной технической задачи предложен способ изготовления раскатных дисков из высокожаропрочных никелевых сплавов, включающий вакуумно-индукционную выплавку, получение заготовки под деформацию, гомогенизирующий отжиг, нагрев под предварительную деформацию, предварительную деформацию, нагрев под окончательную деформацию, окончательную деформацию, в котором нагрев под окончательную деформацию осуществляют в две ступени: 1-я ступень -нагрев до температуры Тпрγ'-(225÷245)°С, выдержка не менее 2 часов, 11-я ступень - нагрев до температуры Тпрγ'-(10÷70)°С со скоростью не более 60°С/час, выдержка не менее 2 часов, окончательную деформацию проводят раскаткой при температуре Тпрγ'-(10÷70)°С со скоростью деформации 10-1÷10-4, где Тпрγ' - температура полного растворения γ'-фазы.

Установлено, что проведение окончательной деформации раскаткой с заявленными режимами двухступенчатого нагрева под окончательную деформацию обеспечивают понижение напряжения течения и повышение коэффициента использования металла.

Примеры осуществления

Слиток сплава ЭК 151, имеющий температуру полного растворения γ'-фазы 1160°С (Тпрγ') получали вакуумно-индукционной выплавкой с последующим вакуумно-дуговым переплавом, подвергали гомогенизирующему отжигу по режиму: нагрев до температуры 1180°С, выдержка 10 часов, нагрев под предварительную деформацию проводили по режиму: подъем температуры до 1100°С, выдержка 2 часа, предварительную деформацию осуществляли при температуре 1100°C с разовой степенью деформации 50%, нагрев под окончательную деформацию осуществляли в две ступени: I-я ступень - нагрев до температуры 935°С, выдержка 2 часа, II-я ступень - нагрев до температуры 1090°С со скоростью 40°С/час, выдержка 4 часа, окончательную деформацию проводили раскаткой при температуре 1090°С со скоростью деформации 10-1.

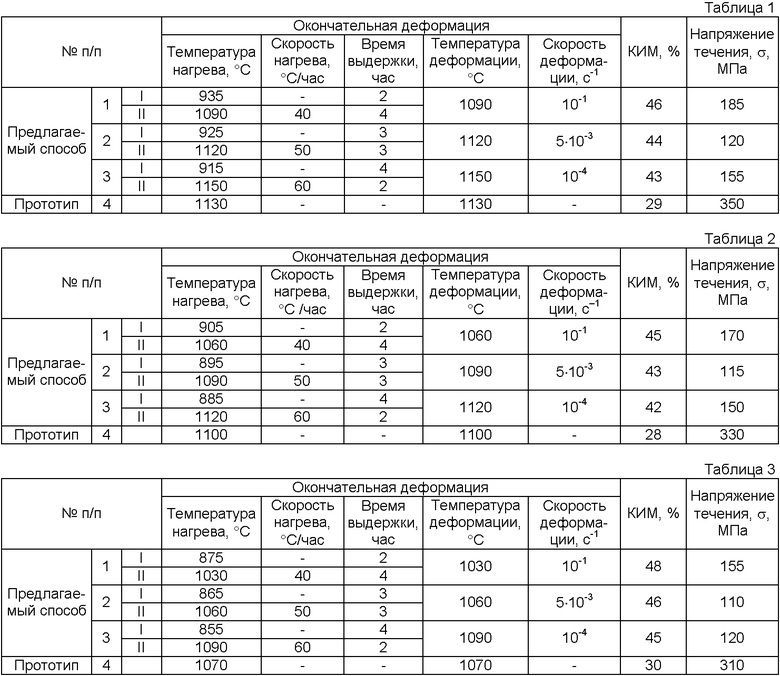

Примеры 2 и 3 аналогичны вышеизложенному, параметры способа приведены в таблице 1.

Слиток сплава ЭК79, имеющий температуру полного растворения γ' - фазы 1130°С (Тпрγ') получали вакуумно-индукционной выплавкой с последующим вакуумно-дуговым переплавом, подвергали гомогенизирующему отжигу по режиму: нагрев до температуры 1150°С, выдержка 10 часов, нагрев под предварительную деформацию проводили по режиму: подъем температуры до 1070°С, выдержка 2 часа, предварительную деформацию осуществляли при температуре 1070°C с разовой степенью деформации 50%, нагрев под окончательную деформацию осуществляли в две ступени: I-я ступень - нагрев до температуры 905°С, выдержка 2 часа, II-я ступень - нагрев до температуры 1060°С со скоростью 40°С/час, выдержка 4 часа, окончательную деформацию проводили раскаткой при температуре 1060°С со скоростью деформации 10-1.

Примеры 2 и 3 аналогичны вышеизложенному, параметры способа приведены в таблице 2.

Слиток сплава ЭП742, имеющий температуру полного растворения γ' - фазы 1100°С (Тпрγ') получали вакуумно-индукционной выплавкой с последующим вакуумно-дуговым переплавом, подвергали гомогенизирующему отжигу по режиму: нагрев до температуры 1120°С, выдержка 10 часов, нагрев под предварительную деформацию проводили по режиму: подъем температуры до 1030°С, выдержка 2 часа, предварительную деформацию осуществляли при температуре 1030°C с разовой степенью деформации 50%, нагрев под окончательную деформацию осуществляли в две ступени: I-я ступень - нагрев до температуры 875°С, выдержка 2 часа, II-я ступень - нагрев до температуры 1030°С со скоростью 40°С/час, выдержка 4 часа, окончательную деформацию проводили раскаткой при температуре 1030°С со скоростью деформации 10-1.

Примеры 2 и 3 аналогичны вышеизложенному, параметры способа приведены в таблице 3.

Предлагаемый способ получения изделия из деформированного жаропрочного никелевого сплава позволяет повысить коэффициент использования металла на 55÷60% от слитка с понижением на 47÷66% напряжения течения металла при деформации.

Раскатные диски, полученные предлагаемым способом, имеют повышенный ресурс и надежность и могут быть использованы в перспективных газотурбинных двигателях и наземных энергетических установках. Предлагаемый способ обеспечивает возможность получения крупногабаритных изделий горячего тракта ГТД и ГТУ из больших слитков, уменьшение энергетических затрат за счет снижения усилия, прикладываемого при деформации, определяемое более низким напряжением течения металла при деформации. Геометрические размеры раскатных дисков, полученных по предлагаемому способу, имеют диаметр до 800 мм, толщина полотна составляет 8÷30 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОКОНТУРНЫХ ДИСКОВ ИЗ ВЫСОКОЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2404282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ДЕФОРМИРУЕМОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2009 |

|

RU2387733C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ДИСКОВ ИЗ СЛИТКОВ ВЫСОКОГРАДИЕНТНОЙ КРИСТАЛЛИЗАЦИИ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2389822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

| Способ производства изделий из жаропрочных сплавов на никелевой основе, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753105C1 |

Изобретение относится к металлургии, а именно к получению изделий из высокожаропрочных деформируемых никелевых сплавов, работающих при температурах выше 600°С, преимущественно для раскатных дисков газотурбинных двигателей ГТД и газотурбинных установок ГТУ. Предложен способ изготовления раскатных дисков из высокожаропрочных никелевых сплавов, включающий вакуумно-индукционную выплавку, получение заготовки под деформацию, гомогенизирующий отжиг, нагрев под предварительную деформацию, предварительную деформацию, нагрев под окончательную деформацию, окончательную деформацию. Нагрев под окончательную деформацию осуществляют в две ступени, причем на I-й ступени осуществляют нагрев до температуры Тпрγ'-(225-245)°С и выдержку не менее 2 часов, а на II-й ступени - нагрев до температуры Тпрγ'-(10-70)°С со скоростью не более 60°С/час, выдержку не менее 2 часов, окончательную деформацию проводят раскаткой при температуре Тпрγ'-(10-70)°С со скоростью деформации 10-1·104, где Тпрγ' - температура полного растворения γ'-фазы. Снижается напряжение течения металла при деформации заготовок и повышается коэффициент использования металла. Диски, полученные предлагаемым способом, имеют повышенный ресурс и надежность. 3 табл.

Способ изготовления раскатных дисков из высокожаропрочных никелевых сплавов, включающий вакуумно-индукционную выплавку, получение заготовки под деформацию, гомогенизирующий отжиг, нагрев под предварительную деформацию, предварительную деформацию, нагрев под окончательную деформацию, окончательную деформацию, отличающийся тем, что нагрев под окончательную деформацию осуществляют в две ступени, причем на I-й ступени осуществляют нагрев до температуры Тпрγ'-(225÷245)°С и выдержку не менее 2 ч, а на II-й ступени - нагрев до температуры Тпрγ'-(10÷70)°С со скоростью не более 60°С/ч, выдержку не менее 2 ч, окончательную деформацию проводят раскаткой при температуре Тпрγ'-(10÷70)°С со скоростью деформации 10-1÷10-4, где Тпрγ' - температура полного растворения γ'-фазы.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2001 |

|

RU2215059C2 |

| RU 2008107035 A, 10.09.2009 | |||

| 0 |

|

SU164369A1 | |

| WO 9748831 A2, 24.12.1997 | |||

| US 6939419 B1, 06.09.2005. | |||

Авторы

Даты

2010-11-20—Публикация

2009-10-22—Подача