Изобретение относится к металлургии, а именно к получению сложноконтурных дисков из жаропрочных деформируемых никелевых сплавов, работающих при температурах выше 600°С, в частности дисков ГТД.

В настоящее время известны способы производства изделий из жаропрочных никелевых сплавов, позволяющие добиться высокого уровня их свойств и надежности. Для дисков ГТД используют технологию с применением слитка или компактированной заготовки, полученной гранульной металлургией, включающую следующие этапы:

- производство слитков вакуумно-индукционной выплавкой;

- плазменную плавку и центробежное распыление слитков на гранулы;

- рассев гранул по крупности;

- сепарацию их от инородных частиц;

- дегазацию гранул и герметизацию в капсулах;

- горячее изостатическое прессование;

- термическую обработку изделия (Г.Гарибов, А.Казберович "ВИЛС:

технологии XXI века", АВИА панорама, 2001, №5-6, с.38-39).

Для получения дисков из никелевых жаропрочных сплавов широко применяют способы, в которых для деформации используется слиток вакуумной индукционной выплавки с последующим вакуумным дуговым переплавом (ВИ+ВДП). Для того, чтобы получить заготовку с равномерным рекристаллизованным зерном, обладающую повышенной пластичностью, слиток многократно деформируют, уменьшая его поперечные размеры прессованием (экструзией) или ротационной ковкой. Далее проводят многократную деформацию для увеличения диаметра (ЕР 0248757, США 5120373, 5693159).

Недостатками известных способов являются необходимость применения крупногабаритного и энергоемкого оборудования для выплавки слитков большого диаметра и их деформации. При производстве дисков большого размера использование предварительно прессованной заготовки затруднено в связи с ее малым диаметром по отношению к размерам и массе окончательного изделия, что приводит к необходимости применения дополнительных операций подпрессовки.

Известен способ изготовления дисков из высоколегированных жаропрочных никелевых сплавов, который включает:

- вакуумно-индукционную выплавку;

- получение слитка диаметром 320 мм под деформацию вакуумным дуговым переплавом;

- гомогенизирующий отжиг слитка при температуре на 20÷30°С выше полного растворения γ' фазы (Тпрγ') в течение 4÷8 часов, с охлаждением с печью до температуры максимальной коагуляции γ' фазы, далее на воздухе;

- предварительную деформацию слитка прессованием на пруток со степенью 65÷75% при температуре на 40÷60°С ниже Тпрγ' с последующей подпрессовкой мерных заготовок в закрытом контейнере со степенью 35-50% при температуре на 60÷80°С ниже Тпрγ';

- окончательную деформацию с совмещением операции осадки и штамповки при температуре на 40÷60°С ниже Тпрγ' со степенью 75÷85%;

- термическую обработку, состоящую из предварительного отжига при температуре на 100÷130°С ниже Тпрγ', обработки на твердый раствор при температуре Tпрγ'±10°C с регламентированным охлаждением и последующего старения (а.с. СССР №1637360).

Недостатками способа являются невозможность обеспечения требуемой однородности и высокого уровня свойств изделия, низкий коэффициент использования металла и высокая трудоемкость получения изделий.

Наиболее близким к предлагаемому способу, взятым за прототип, является способ получения сложноконтурных дисков из жаропрочного никелевого сплава, включающий вакуумно-индукционную выплавку, получение заготовки направленной кристаллизацией, ее гомогенизирующий отжиг, предварительную деформацию с промежуточным отжигом, окончательную деформацию и термическую обработку, в котором гомогенизирующий отжиг проводят в пять ступеней, на первой ступени заготовку нагревают до температуры на 25-45°С ниже температуры полного растворения γ'-фазы, выдерживают при этой температуре не менее 3 часов и нагревают до температуры второй ступени, которая не более чем на 20°С выше температуры полного растворения γ'-фазы, выдерживают при этой температуре не менее 2 часов и нагревают до температуры третьей ступени, которая на 25-45°С выше температуры полного растворения γ'-фазы, выдерживают при этой температуре не менее 4 часов и охлаждают со скоростью 10÷30°С/ч до температуры четвертой ступени, которая на 15-35°С ниже температуры полного растворения γ'-фазы, выдерживают при этой температуре не менее 3 часов и охлаждают до температуры пятой ступени, которая на 45-75°С ниже температуры полного растворения γ'-фазы, выдерживают при этой температуре не менее 3 ч и охлаждают со скоростью 10÷30°С/ч до температуры на 150-180°С ниже температуры полного растворения γ'-фазы и затем охлаждают на воздухе, а предварительную деформацию осуществляют при температуре на 55÷95°С ниже температуры полного растворения γ'-фазы со скоростью ε=1÷5·10-2 с-1 (патент РФ №2256722).

Недостатками способа-прототипа являются достаточно низкий коэффициент использования металла (КИМ) и низкий выход годного сложноконтурных дисков.

Технической задачей изобретения является разработка способа получения сложноконтурных дисков из высокожаропрочных никелевых сплавов, обеспечивающего повышение КИМ и выхода годного.

Для решения поставленной технической задачи предложен способ получения сложноконтурных дисков из высокожаропрочных никелевых сплавов, включающий вакуумно-индукционную выплавку, получение заготовки, многоступенчатый гомогенизирующий отжиг, нагрев под деформацию, деформацию и термообработку, в котором гомогенизирующий отжиг проводят в 7 ступеней: 1-ая ступень - нагрев при температуре Тпрγ'-(575-595)°С, выдержка не менее 2 часов, II-ая ступень - нагрев до температуры Тпрγ'-(5-25)°С, выдержка не менее 4 часов, III-я ступень - нагрев до температуры Тпрγ'+(5-25)°С, выдержка не менее 2 часов, IV-ая ступень - нагрев до температуры Тпрγ'-(30-50)°С, выдержка не менее 14 часов, V-ая ступень - охлаждение до температуры Тпрγ'-(35-55)°С, выдержка не менее 3 часов, VI-ая ступень - охлаждение до температуры Тпрγ'-(65-85)°С, выдержка не менее 3 часов, VII-ая ступень - охлаждение до температуры Тпрγ'-(175-195)°С, выдержка не более 3 часов, охлаждение на воздухе, нагрев под деформацию проводят в 2 ступени: 1-ая ступень - нагрев при температуре Тпрγ' (575-595)°С, выдержка не менее 2 часов, 11-ая ступень - нагрев до температуры Тпрγ' -(45-65)°С, выдержка не менее 2 часов, а деформацию осуществляют со степенью деформации не менее 10%, где Тпрγ' - температура полного растворения γ'-фазы.

Заготовку получают вакуумно-дуговым переплавом или методом высокоградиентной направленной кристаллизации.

Термическую обработку проводят по режиму: нагрев до температуры Тпрγ'+(15-35)°С, выдержка 6 часов, охлаждение на воздухе, нагрев до температуры Тпрγ'-(235-255)°С, выдержка 8 часов, охлаждение на воздухе, нагрев до температуры Тпрγ'-(435-455)°С, выдержка 16 часов, охлаждение на воздухе.

Авторами установлено, что введение семиступенчатого гомогенизирующего отжига, двухступенчатого нагрева под деформацию, деформации с заявленными режимами обеспечивает повышение КИМ и выхода годного при сохранении уровня свойств изделия, полученного по способу прототипа, за счет снижения трещинообразования и увеличение трещиностойкости диска на всех операциях.

Примеры осуществления предлагаемого способа

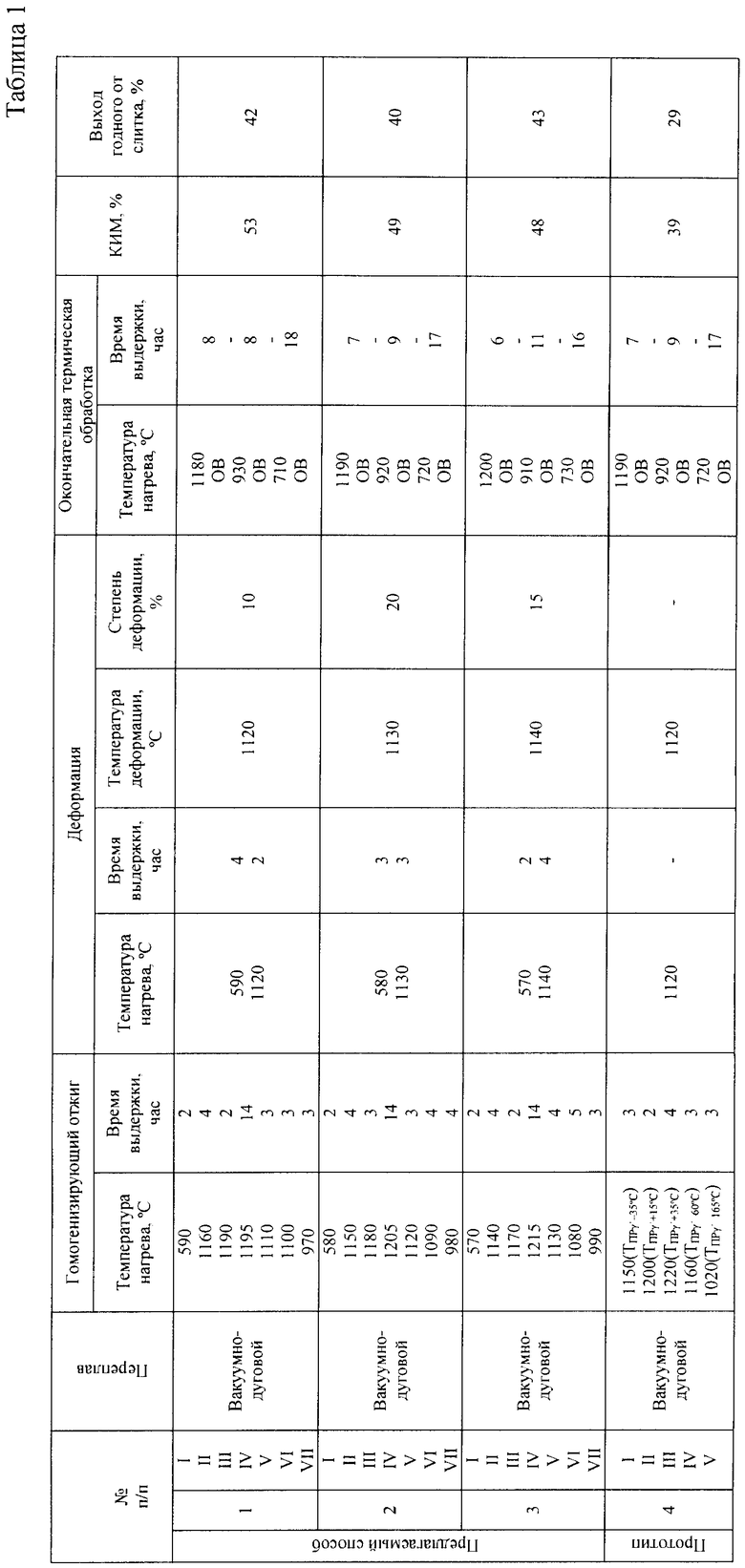

Слиток жаропрочного никелевого сплава ЭК 151, у которого температура полного растворения γ'-фазы (Тпрγ') равна 1165°С, получают вакуумно-индукционной выплавкой с последующим вакуумно-дуговым переплавом, подвергают семиступенчатому гомогенизирующему отжигу: 1-ая ступень - нагрев при температуре 1165-575=590°С, выдержка 2 часа, II-ая ступень - нагрев до температуры 1165-5=1160°С, выдержка 4 часа, III-я ступень - нагрев до температуры 1165+25=1190°С, выдержка 2 часа, IV-ая ступень - нагрев до температуры 1165+30=1195°С, выдержка 14 часов, V-ая ступень - охлаждение до температуры 1165-55=1110°С, выдержка 3 часа, VI-ая ступень - охлаждение до температуры 1165-65=1100°С, выдержка 3 часа, VII-ая ступень - охлаждение до температуры 1165-195=970°С, выдержка 3 часа, охлаждение на воздухе, нагрев под деформацию проводят в 2 ступени: 1-ая ступень - нагрев при температуре 1165-575=590°С, выдержка 4 часа, II-ая ступень - нагрев до температуры 1165-45=1120°С, выдержка 2 часа, деформацию осуществляют со степенью деформации не менее 10%. Окончательную термическую обработку проводят по режиму: нагрев до температуры 1165+15=1180°С, выдержка 8 часов, охлаждение на воздухе, нагрев до температуры 1165-235=930°С, выдержка 8 часов, охлаждение на воздухе, нагрев до температуры 1165-455=710°С, выдержка 18 часов, охлаждение на воздухе. Примеры 2 и 3 аналогичны вышеизложенному, параметры способа приведены в таблице 1.

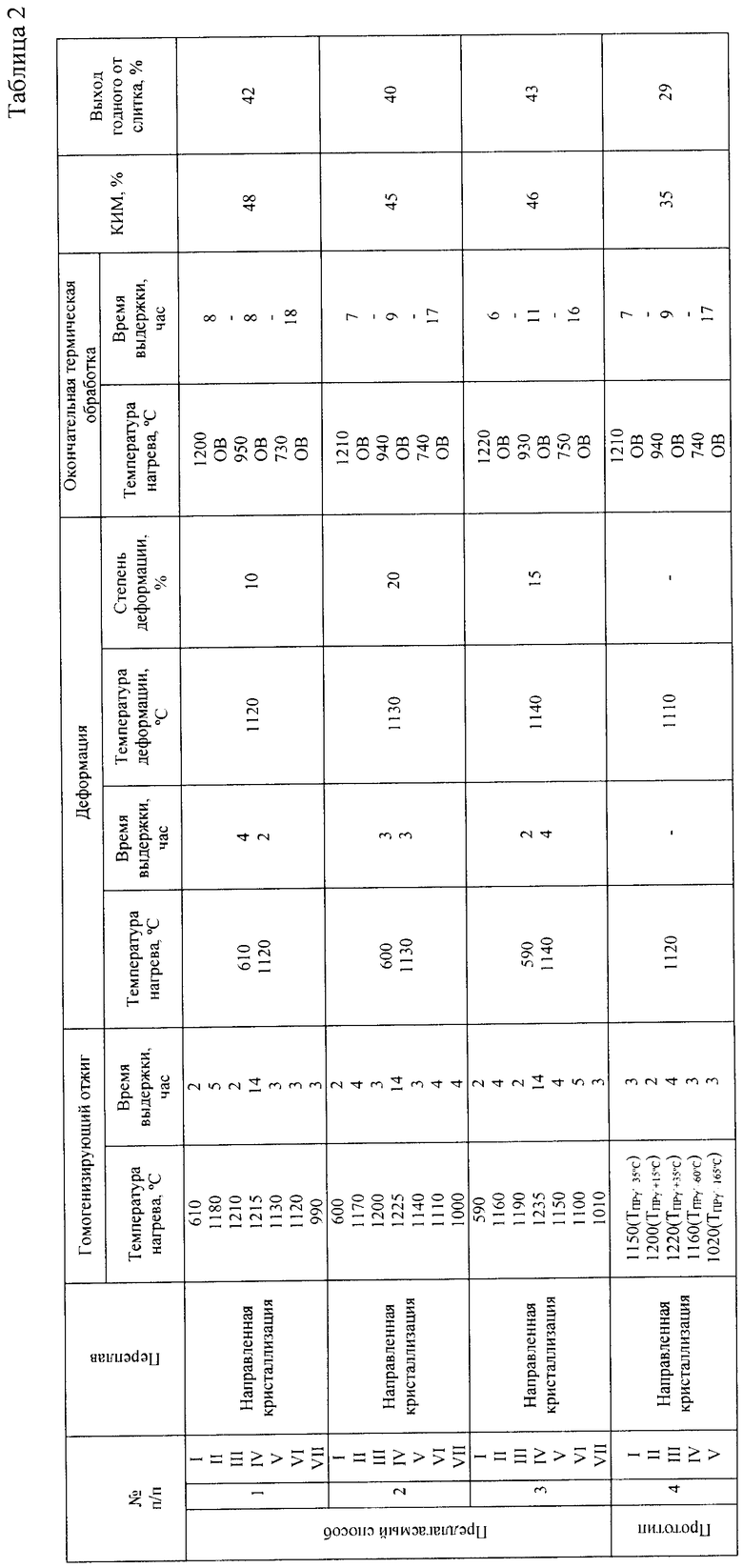

Слиток сплава ВЖ175, у которого температура полного растворения γ'-фазы (Тпрγ') равна 1185°С, получают вакуумно-индукционной выплавкой с последующим получением заготовки методом направленной кристаллизации, которую подвергают семиступенчатому гомогенизирующему отжигу: I-ая ступень - нагрев при температуре 1185-575=610°С, выдержка 2 часа, II-ая ступень - нагрев до температуры 1185-5=1180°С, выдержка 4 часа, III-я ступень - нагрев до температуры 1185+25=1210°С, выдержка 2 часа, IV-ая ступень - нагрев до температуры 1185+30=1215°С, выдержка 14 часов, V-ая ступень - охлаждение до температуры 1185-55=1130°С, выдержка 3 часа, VI-ая ступень - охлаждение до температуры 1185-65=1120°С, выдержка 3 часа, VII-ая ступень - охлаждение до температуры 1185-195=990°С, выдержка 3 часа, охлаждение на воздухе, нагрев под деформацию проводят в 2 ступени: I-ая ступень - нагрев при температуре 1185-575=610°C, выдержка 4 часа, II-ая ступень - нагрев до температуры 1185-65=1120°С, выдержка 2 часа, деформацию осуществляют со степенью деформации не менее 10%. Окончательную термическую обработку проводят по режиму: нагрев до температуры 1185+15=1200°С, выдержка 8 часов, охлаждение на воздухе, нагрев до температуры 1185-235=950°С, выдержка 8 часов, охлаждение на воздухе, нагрев до температуры 1185-455=730°С, выдержка 18 часов, охлаждение на воздухе. Примеры 2 и 3 аналогичны вышеизложенному, параметры способа приведены в таблице 2.

Предлагаемый способ получения изделия из деформированного жаропрочного никелевого сплава позволяет повысить выход годного на 39÷48% и повысить КИМ на 23÷37%.

Изделия, полученные предлагаемым способом, имеют повышенный ресурс и надежность и могут быть использованы в перспективных газотурбинных двигателях. Способ обеспечивает возможность получения крупногабаритных изделий горячего тракта ГТД из больших слитков, предотвращает оплавление слитка в процессе непрерывного нагрева на температуру гомогенизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ДЕФОРМИРУЕМОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2009 |

|

RU2387733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ДИСКОВ ИЗ СЛИТКОВ ВЫСОКОГРАДИЕНТНОЙ КРИСТАЛЛИЗАЦИИ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2389822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ ДИСКОВ ИЗ ВЫСОКОЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2404283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

Изобретение относится к металлургии, а именно к получению сложноконтурных дисков из жаропрочных деформируемых никелевых сплавов, работающих при температурах выше 600°С, в частности дисков ГТД. Предложен способ получения сложноконтурных дисков из высокожаропрочных никелевых сплавов, включающий вакуумно-индукционную выплавку, получение заготовки, гомогенизирующий отжиг в 7 ступеней, нагрев под деформацию в 2 ступени, деформацию и термообработку. Изделия, полученные предлагаемым способом, имеют повышенный ресурс и надежность и могут быть использованы в перспективных газотурбинных двигателях. Способ обеспечивает возможность получения крупногабаритных изделий горячего тракта ГТД из больших слитков, предотвращает оплавление слитка в процессе непрерывного нагрева на температуру гомогенизации. 2 з.п. ф-лы, 2 табл.

1. Способ получения сложноконтурных дисков из высокожаропрочных никелевых сплавов, включающий вакуумно-индукционную выплавку, получение заготовки, многоступенчатый гомогенизирующий отжиг, нагрев под деформацию, деформацию заготовки и термообработку, отличающийся тем, что гомогенизирующий отжиг проводят в 7 ступеней, причем на I-й ступени осуществляют нагрев при температуре Тпрγ'-(575-595)°С, выдержку не менее 2 ч, на II-й ступени - нагрев до температуры Тпрγ'-(5-25)°С, выдержку не менее 4 ч, на III-й ступени - нагрев до температуры Тпрγ'+(5-25)°С, выдержку не менее 2 ч, на IV-й ступени - нагрев до температуры Тпрγ'-(30-50)°С, выдержку не менее 14 ч, на V-й ступени - охлаждение до температуры Тпрγ'-(35-55)°С, выдержку не менее 3 ч, на VI-й ступени -охлаждение до температуры Тпрγ'-(65-85)°С, выдержку не менее 3 ч, на VII-й ступени - охлаждение до температуры Тпрγ'-(175-195)°С, выдержку не более 3 ч, охлаждение на воздухе, причем нагрев под деформацию проводят в 2 ступени, на I-й из которых осуществляют нагрев при температуре Тпрγ'-(575-595)°С и выдержку не менее 2 ч, а на II-й - нагрев до температуры Тпрγ'-(45-65)°С и выдержку не менее 2 ч, а деформацию заготовки осуществляют со степенью деформации не менее 10%, где Тпрγ'- температура полного растворения γ'-фазы.

2. Способ по п.1, отличающийся тем, что заготовку получают вакуумно-дуговым переплавом или методом высокоградиентной направленной кристаллизации.

3. Способ по п.1, отличающийся тем, что термическую обработку проводят по режиму: нагрев до температуры Тпрγ'-(15-35)°С, выдержка 6 ч, охлаждение на воздухе, нагрев до температуры Тпрγ'-(235-255)°С, выдержка 8 ч, охлаждение на воздухе, нагрев до температуры Тпрγ'-(435-455)°С, выдержка 16 ч, охлаждение на воздухе.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2001 |

|

RU2215059C2 |

| US 4612062 A, 16.09.1986 | |||

| US 4479833 A, 30.10.1984. | |||

Авторы

Даты

2010-11-20—Публикация

2009-08-03—Подача