Изобретение относится к обувной промышленности и может быть использовано при изготовлении обуви, ортезов, стелек.

Известны традиционные способы изготовления обуви, включающие следующую последовательность операций - изготовление колодки, создание эскиза модели, обклейку колодки бумагой, прорисовку линий на обклейке в соответствии с эскизом модели, разрез обклейки в определенных местах, снятие лекала макета с колодки, заготовка верха обуви: перенесение лекала на кожу или другой материал, сборка обуви: склейка или сшивка деталей лекала верха обуви (заготовка) с привязкой к подметке и обтяжно-натяжные операции, и натяжка заготовки на колодку, после чего затяжная кромка обколачивается, а затем обтачивается с целью удаления складок и неровностей. По такой же технологии могут быть изготовлены и ортезы нижних конечностей, и стельки. Изготовленная таким способом обувь состоит из подошвы, на которой закреплен верх, включающий союзку, задинку, берцы, подкладку, межподкладку, язычок, а также формообразующие элементы в виде задника и подноска (Т.П.Швецова. "Технология обуви". Москва. "Легкая и пищевая промышленность", 1983, стр.31-225).

Технологический цикл изготовления обуви представляет собой длительный и трудоемкий процесс, а полученная таким способом обувь содержит множество шовных креплений, складок и разрывов, что, в свою очередь, в процессе использования ее может привести к образованию натоптышей и мозолей. К недостаткам способа можно отнести также неэкономичный расход материала при раскрое верха обуви, который, как правило, выкраивается по нескольким лекалам, при этом большое количество материала уходит в отходы.

Известны способы изготовления обуви, из цельной листовой заготовки, например «Универсальные тапочки» (патент РФ №2292827, 2005 г., патентообладатель Сидоров М. М.) или «Босоножки-шлепанцы и способ их изготовления» (см. патент РФ №2137410, 1995 г. патентообладатели: Кастырин Н. Н.; Александрова М. И.).

Наиболее близким к заявленному решению, взятым за прототип, является способ изготовления обуви и обувь по патенту №2137410 «Босоножки-шлепанцы и способ их изготовления», включающий создание эскиза модели, выкраивание верха из единой детали и сборку готового изделия. При этом обувь состоит из подошвенной поверхности и верха, причем все элементы выполнены из единой цельной заготовки.

Особенностями данной обуви и способа изготовления ее является то, что элементы крепления и подошва начально, до сборки, контактируют друг с другом по криволинейной дугообразной поверхности соответственно, в передней и задней боковых частях подошвы выполнены из исходного листового материала как единое целое с образованием двух соединительных участков, расположенных с разных боковых сторон подошвы, и образуют по две зоны перегиба для каждого элемента крепления, которые установлены с возможностью поворота в этих зонах навстречу друг другу до соприкосновения и образования соединения в верхней средней части каждого из дугообразных элементов.

Хотя известная обувь может изготавливаться вырубкой из цельной листовой заготовки без конструктивных дополнительных элементов, не требует сложных технологических процессов, экономична при изготовлении, занимает мало места при хранении, однако к недостаткам такой обуви можно отнести ее открытость, слабую защиту ноги, трудности быстрой ходьбы, бега, поскольку обувь, выполненная данным способом, содержит только подошву и элементы крепления и не имеет ни задника, ни берец, которые закрывают пяточную часть стопы, в силу чего такая обувь не достаточно прочно фиксирует ногу, что обычно ограничивает ее применение домашним использованием, зонами отдыха, пляжами и другими подобными местами. Задник выполняет функцию устойчивости к многократному изгибу при ходьбе, а также влагонепроницаемости и защиты. Наличие чашеобразной задинки необходимо для обеспечения жесткой фиксации голеностопного сустава, но как только обувь будет содержать задинку, ее невозможно затянуть без складок. Наличие складок и швов, в свою очередь, приводят к дискомфорту в процессе использования, возможности возникновения мозолей, натоптышей.

Задачей предлагаемого изобретения является повышение качества с одновременным снижением себестоимости и трудоемкости изготовления.

Поставленная задача достигается за счет того, что в известном способе изготовления обуви, ортеза, стельки, включающем создание эскиза модели, выкраивание заготовки, причем заготовку выкраивают из одной детали, и сборку готового изделия, выкраивание выполняют по линии, обеспечивающей плоскую развертку объемной пяточной части, состоящей из задинки и подошвенной поверхности. А также за счет того, что выкраивание выполняют по линии, проходящей по подошвенной поверхности и по линии сопряжения задинки с подошвенной поверхностью, или выкраивание выполняют по линии, проходящей по линии сопряжения подошвенной поверхности с задинкой и с боковой поверхностью, или выкраивание выполняют по линии, проходящей по задинке и по линии сопряжения задинки с подошвенной поверхностью. Поставленная задача достигается за счет того, что известная обувь, ортез, стелька, состоящая из подошвенной поверхности и верха, причем все элементы выполнены из единой цельной заготовки, дополнительно содержит выполненную из той же цельной заготовки, пяточную часть, состоящую из задинки и подошвенной поверхности.

Технический результат, получаемый при реализации предложенного способа, заключается в изготовлении выкройки (лекала) из единой цельной листовой заготовки, содержащей объемную пяточную часть, что обеспечивается за счет того, что разрез заготовки выполняют по линии, обеспечивающей плоскую развертку неразвертываемой поверхности верха обуви, а именно чашеобразной пяточной части.

Обувь, содержащую задинку, невозможно затянуть без складок, только цельное (единственное) плоское лекало, сделанное заявленным способом, позволяет сделать это, т.е. цельное лекало содержит задинку, но при этом обувь возможно затянуть без образования складок - это отличие от известных способов изготовления обуви.

Заявленная совокупность признаков не известна заявителю из доступных источников информации, что позволяет сделать вывод о том, что заявленное изобретение соответствует критерию «новизна».

Заявленное решение проиллюстрировано чертежами.

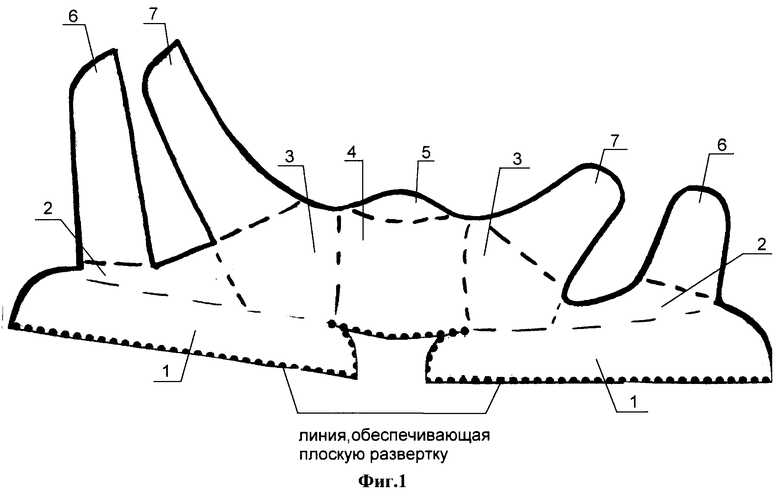

Фиг.1 - представлен общий вид заготовки.

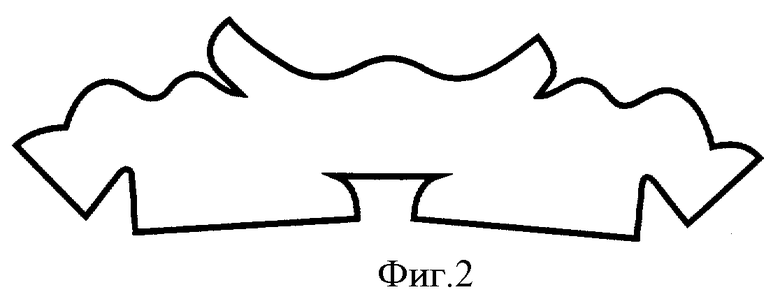

Фиг.2 - представлен вариант заготовки, в котором соединительный шов расположен по подошвенной поверхности и по линии сопряжения задинки с подошвенной поверхностью.

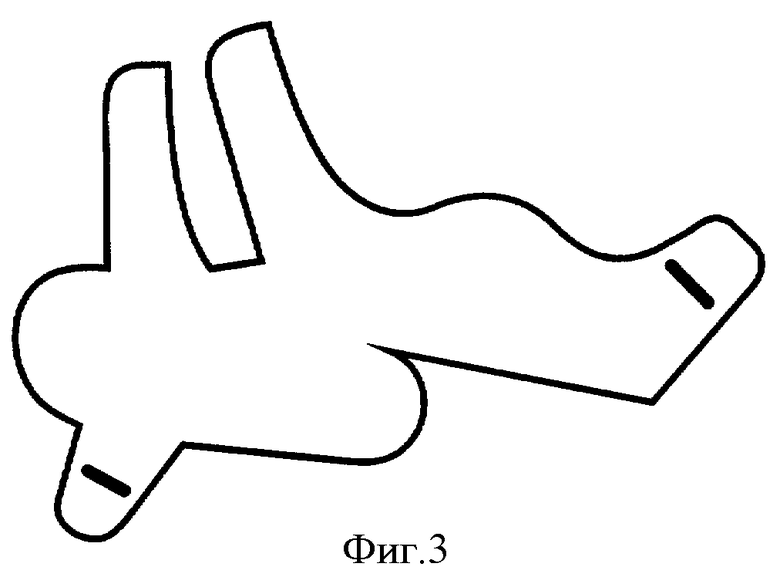

Фиг.3 - представлен вариант заготовки, в котором соединительный шов расположен по линии сопряжения подошвенной поверхности с задинкой и с боковой поверхностью.

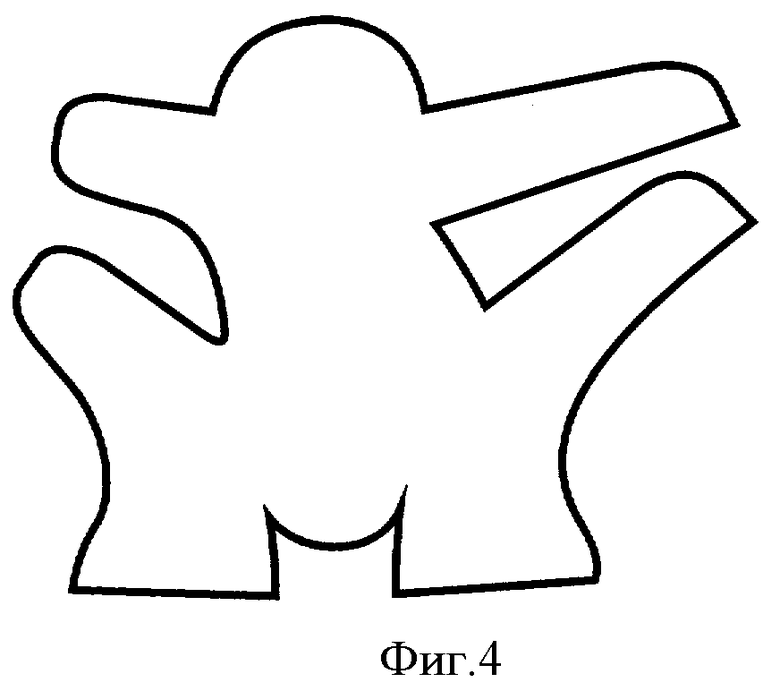

Фиг.4 - представлен вариант заготовки, в котором соединительный шов расположен по задинке и по линии сопряжения задинки с подошвенной поверхностью.

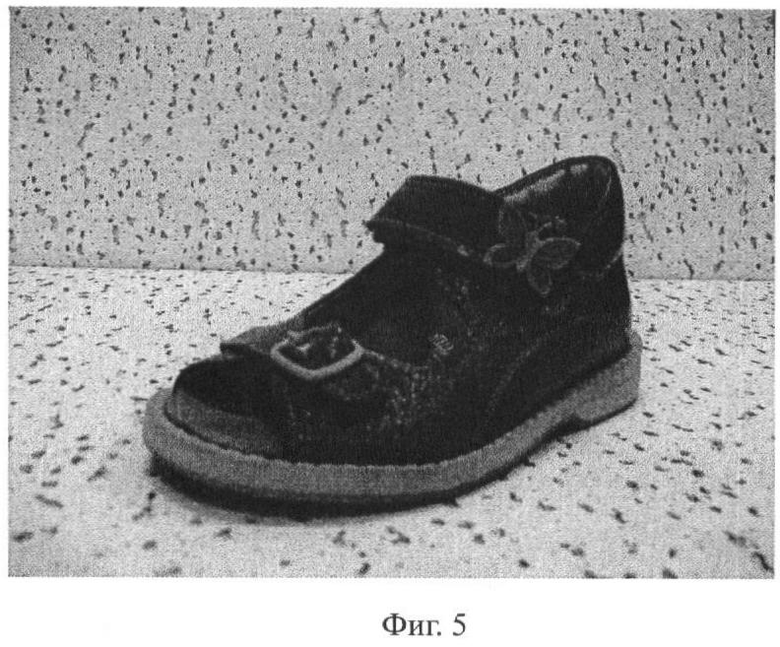

Фиг.5 - представлен образец готовой обуви.

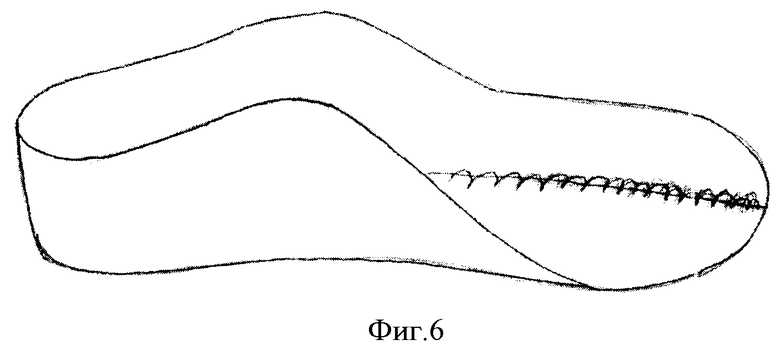

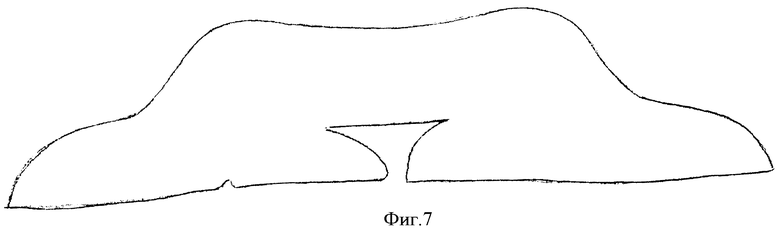

Фиг.6 - представлен чертеж стельки в виде развертки.

Фиг.7 - представлен чертеж стельки в виде готового изделия.

На фиг.1 представлено лекало обуви, выполненной согласно заявленному решению из единой цельной заготовки, которая содержит подошвенную поверхность 1 и выполненные за одно целое с ней детали верха, союзку 2, боковую поверхность (берцы) 3, задинку 4, мягкий кант 5, нижний ремень 6 и верхний ремень 7.

Процесс изготовления обуви, ортеза или стельки состоит из следующих операций. На первом этапе подбирают колодки для будущей обуви, ортеза или стельки, создают эскиз модели. Затем путем обклеивания колодки бумагой получают жесткую оболочку колодки одного размера и прорисовывают базисные и вспомогательные линии на обклейке для ориентирования проектируемых деталей относительно опознавательных анатомических точек стопы. После чего разрезают обклейку по линии, обеспечивающей плоскую развертку в виде одной плоской детали. Затем выполняют чертеж модели на плоской развертке в соответствии с эскизом и вырезают контур полученного чертежа, включая наколы и гофры (т.е. получают лекало заготовки), а также, при необходимости, выполняют построение промежуточных деталей (задник, мягкий кант, подносок). После этого производят серийное размножение деталей на весь размерный ряд и сборку полуфабриката заготовки, включающей кожу верха, подкладку, промежуточные детали. После чего производят выкраивание заготовки верха в виде одной плоской детали по лекалу, полученному в результате разрезания обклейки по линии, обеспечивающей плоскую развертку в виде одной плоской детали. Затем проводят формование (затяжку) заготовки на колодку, прикрепление деталей низа (подошва) и отделку.

На заключительном этапе проводят операции комплектования, клеймение, упаковку.

Обувь может иметь декоративное и/или информационное тиснение с одной или обеих сторон, осуществляемое в процессе вырубки, или это может быть информационное и/или декоративное напыление, наклейки и т.д. Обувь может выполняться одноцветной или многоцветной в зависимости от желания изготовителя.

Изготовление обуви, ортеза или стельки по заявленному решению отличается простотой, технологичностью и малыми материальными и трудовыми затратами. Значительно упрощается процесс сборки, т.к. она имеет минимум шовных креплений, складок и разрывов, а также обеспечивается удешевление продукции за счет экономного раскроя заготовки. Заявленное решение позволяет изготавливать также и обувную подкладку.

Хотя настоящее изобретение пояснено и описано со ссылкой на некоторые конкретные варианты осуществления, настоящее изобретение, тем не менее, не должно рассматриваться как ограниченное указанными примерами. На практике могут быть сделаны различные модификации линии разреза в объеме и интервале эквивалентов заявленной формулы изобретения, обеспечивающие плоскую развертку неразвертываемой поверхности верха обуви, а именно чашеобразной пяточной части. В соответствии с заявленным решением, при необходимости, выкраивание заготовки может быть произведено с удалением части материала заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бесподкладочной обуви | 1987 |

|

SU1531970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИМНЕЙ ОБУВИ | 1990 |

|

RU2014790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБУВИ ДЛЯ СПОРТИВНЫХ БАЛЬНЫХ ТАНЦЕВ | 2009 |

|

RU2415624C1 |

| СТЕЛЬКА ОБУВИ | 2010 |

|

RU2558344C2 |

| Способ изготовления обуви для спортивных бальных танцев | 2018 |

|

RU2703562C1 |

| СПОРТИВНАЯ ОБУВЬ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ ПОДОШВЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УТЕПЛЕННОЙ ОБУВИ | 2000 |

|

RU2205578C2 |

| Способ изготовления обуви | 1990 |

|

SU1757597A1 |

| Способ изготовления утепленных сапог с верхом из войлока | 1987 |

|

SU1583074A1 |

| Способ изготовления стельки обуви | 1991 |

|

SU1797832A1 |

Группа изобретений относится к обувной промышленности и может быть использована при изготовлении обуви, ортезов нижних конечностей или стелек для обуви. Изобретения позволяют при использовании повысить качество продукции с одновременным снижением себестоимости и трудоемкости изготовления. Способы изготовления обуви, ортеза или стельки включают каждый создание эскиза модели, выкраивание заготовки, причем заготовку выкраивают из одной детали и сборку готового изделия. При этом выкраивание выполняют по линии, обеспечивающей плоскую развертку объемной пяточной части, состоящей из задинки и подошвенной поверхности. Обувь, ортез или стелька, а именно каждое из этих изделий состоит из подошвенной поверхности и верха. Все элементы этих изделий выполнены из единой цельной заготовки и дополнительно содержат выполненную из той же цельной заготовки пяточную часть, состоящую из задинки и подошвенной поверхности. 6 н. и 12 з.п. ф-лы, 5 ил.

1. Способ изготовления обуви, включающий создание эскиза модели, выкраивание заготовки, причем заготовку выкраивают из одной детали, и сборку готового изделия, отличающийся тем, что выкраивание выполняют по линии, обеспечивающей плоскую развертку объемной пяточной части, состоящей из задинки и подошвенной поверхности.

2. Способ по п.1, отличающийся тем, что выкраивание выполняют по линии, проходящей вдоль подошвенной поверхности и по линии сопряжения задинки с подошвенной поверхностью.

3. Способ по п.1, отличающийся тем, что выкраивание выполняют по линии, проходящей по линии сопряжения подошвенной поверхности с задинкой и с боковой поверхностью.

4. Обувь, состоящая из подошвенной поверхности и верха, причем все элементы выполнены из единой цельной заготовки, отличающаяся тем, что она содержит выполненную из той же цельной заготовки пяточную часть, состоящую из задинки и подошвенной поверхности.

5. Обувь по п.4, отличающаяся тем, что соединительный шов расположен вдоль подошвенной поверхности и по линии сопряжения задинки с подошвенной поверхностью.

6. Обувь по п.4, отличающаяся тем, что соединительный шов расположен по линии сопряжения подошвенной поверхности с задинкой и с боковой поверхностью.

7. Способ изготовления ортеза, включающий создание эскиза модели, выкраивание заготовки, причем заготовку выкраивают из одной детали, и сборку готового изделия, отличающийся тем, что выкраивание выполняют по линии, обеспечивающей плоскую развертку объемной пяточной части, состоящей из задинки и подошвенной поверхности.

8. Способ по п.7, отличающийся тем, что выкраивание выполняют по линии, проходящей вдоль подошвенной поверхности и по линии сопряжения задинки с подошвенной поверхностью.

9. Способ по п.7, отличающийся тем, что выкраивание выполняют по линии, проходящей по линии сопряжения подошвенной поверхности с задинкой и с боковой поверхностью.

10. Ортез, состоящий из подошвенной поверхности и верха, причем все элементы выполнены из единой цельной заготовки, отличающийся тем, что он содержит выполненную из той же цельной заготовки, пяточную часть, состоящую из задинки и подошвенной поверхности.

11. Ортез по п.10, отличающийся тем, что соединительный шов расположен вдоль подошвенной поверхности и по линии сопряжения задинки с подошвенной поверхностью.

12. Ортез по п.10, отличающийся тем, что соединительный шов расположен по линии сопряжения подошвенной поверхности с задинкой и с боковой поверхностью.

13. Способ изготовления стельки, включающий создание эскиза модели, выкраивание заготовки, причем заготовку выкраивают из одной детали, и сборку готового изделия, отличающийся тем, что выкраивание выполняют по линии, обеспечивающей плоскую развертку объемной пяточной части, состоящей из задинки и подошвенной поверхности.

14. Способ по п.13, отличающийся тем, что выкраивание выполняют по линии, проходящей вдоль подошвенной поверхности и по линии сопряжения задинки с подошвенной поверхностью.

15. Способ по п.13, отличающийся тем, что выкраивание выполняют по линии, проходящей по линии сопряжения подошвенной поверхности с задинкой и с боковой поверхностью.

16. Стелька, состоящая из подошвенной поверхности и верха, причем все элементы выполнены из единой цельной заготовки, отличающаяся тем, что она содержит выполненную из той же цельной заготовки пяточную часть, состоящую из задинки и подошвенной поверхности.

17. Стелька по п.16, отличающаяся тем, что соединительный шов расположен вдоль подошвенной поверхности и по линии сопряжения задинки с подошвенной поверхностью.

18. Стелька по п.16, отличающаяся тем, что соединительный шов расположен по линии сопряжения подошвенной поверхности с задинкой и с боковой поверхностью.

| БОСОНОЖКИ-ШЛЕПАНЦЫ И СПОСОБ ИХ ПРОИЗВОДСТВА | 1995 |

|

RU2137410C1 |

| ЛЕДЕНЕВА И.Н | |||

| Индивидуальное изготовление и ремонт обуви | |||

| - М.: ACADEMIA, 2004 | |||

| УСТРОЙСТВО для ТЕРМИЧЕСКОГО РАЗРУШЕНИЯ ГОРНЫХ | 0 |

|

SU365467A1 |

| US 3813719 А, 04.06.1974 | |||

| DE 29513243 U1, 07.03.1996. | |||

Авторы

Даты

2010-11-27—Публикация

2008-12-24—Подача