Настоящее изобретение относится к многослойным пленкам, которые пригодны для их переработки термоформованием и одновременно обладают способностью к термоусадке, на которую (способность) практически не влияет термоформование, а также к изготовленным по меньшей мере из таких многослойных пленок упаковочным лоткам и к соответствующим упаковкам, изготовленным на соответствующим образом адаптированной упаковочной машине.

В настоящее время все более широкое применение для упаковывания пищевых продуктов находят пластиковые упаковки, состоящие из упаковочного лотка, в который помещаются пищевые продукты, и выполняющей функцию крышки верхней пленки, которой запечатывается упаковочный лоток.

Обычно упаковочные лотки изготавливают термоформованием, преимущественно глубокой вытяжкой, из пригодной для переработки термоформованием многослойной пленки при тепловом воздействии на нее. Упаковочный лоток после помещения в него упаковываемого товара (содержимого упаковки) запечатывают верхней пленкой при тепловом воздействии, т.е. путем термосваривания.

Известны упаковки подобного типа, в которых выполняющая функцию крышки верхняя пленка представляет собой термоусадочную многослойную пленку.

Термоусадочные многослойные пленки обычно подвергнуты двухосной ориентационной вытяжке, используются для упаковывания пищевых продуктов, прежде всего скоропортящихся пищевых продуктов, таких как птица или свежее мясо, и преимущественно имеют газо- и/или ароматонепроницаемый барьерный слой. Термоусадочные многослойные пленки обладают свойством при их нагреве до температуры размягчения усаживаться или сокращаться до своих исходных размеров, которые они имели в не ориентированном состоянии. Двухосно-ориентированные многослойные пленки подвергают в процессе их изготовления вытяжке в продольном и в поперечном направлениях, после которой они обладают способностью к термоусадке (способностью давать усадку), степень которой в обоих - продольном и поперечном - направлениях часто составляет 35%.

В настоящее время существует потребность в упаковках, упаковочный лоток которых можно было бы изготавливать из пленочного полотна, представляющего собой термоусадочную многослойную пленку. Однако на практике изготовление упаковочных лотков из термоусадочной многослойной пленки сопряжено с рядом сложностей. Так, в частности, одновременное наличие у традиционных упаковочных материалов необходимой для изготовления упаковочного лотка пригодности материала к переработке термоформованием и способности к термоусадке являются взаимно противоречащими свойствами. С одной стороны, термоформование обычных термоусадочных многослойных пленок часто приводит к их расслаиванию. С другой стороны, термоформование обычных пригодных для переработки термоформованием многослойных пленок приводит к получению упаковочных лотков, которые на подвергнутых термоформованию участках обычно не обладают вовсе или обладают лишь слабо выраженной способностью к термоусадке.

Упаковочные материалы, которые пригодны для переработки термоформованием (предпочтительно глубокой вытяжкой) и одновременно способны к термоусадке, обладают особыми преимуществами. Такие упаковочные материалы, прежде всего при изготовлении упаковочного лотка и закрывающей его крышки из термоусадочного материала, способны плотно охватывать или облегать содержимое упаковки. К подобным упаковочным материалам предъявляются особые требования касательно их термических и механических свойств. Так, в частности, процесс усадки таких упаковочных материалов по возможности должен начинаться лишь после окончательного изготовления упаковочного лотка термоформованием и его запечатывания выполняющей функцию крышки пленкой, поскольку при соблюдении этого условия можно добиться контролируемого, по меньшей мере частичного плотного обхвата упаковочным материалом содержимого упаковки. В соответствии с этим, с одной стороны, должна обеспечиваться возможность термоформования упаковочного лотка без возникновения при этом усадки упаковочного материала при тепловом воздействии на него, сопровождающем процесс термоформования. С другой стороны, должна обеспечиваться и возможность запечатывания упаковочного лотка выполняющей функцию крышки пленкой, т.е. ее термического приваривания к упаковочному лотку, также без возникновения при этом усадки упаковочного материала при тепловом воздействии на него, сопровождающем процесс термосваривания.

В основу настоящего изобретения была положена задача предложить упаковочный материал, который обладал бы преимуществами перед известными из уровня техники упаковочными материалами. Подобный упаковочный материал прежде всего должен допускать возможность его переработки термоформованием, предпочтительно глубокой вытяжкой, в упаковочный лоток и его запечатывания выполняющей функцию крышки пленкой после помещения в него содержимого упаковки без значительной своей усадки вплоть до этого момента. Лишь по завершении этих операций должна обеспечиваться возможность инициирования процесса усадки упаковочного материала обычным путем, например путем теплового воздействия на него, в результате которой запечатанная упаковка по меньшей мере частично принимает форму упакованного товара, плотно охватывая его. При этом после термоформования и термосваривания, с одной стороны, должно обеспечиваться достаточно прочное сцепление между собой отдельных слоев многослойной пленки, а с другой стороны, упаковочный материал все еще должен обладать достаточной способностью к термоусадке.

Указанную задачу позволяет решить пригодная для переработки термоформованием, предпочтительно глубокой вытяжкой, многослойная пленка, которая обладает способностью к термоусадке, степень которой в продольном и поперечном направлениях составляет по меньшей мере по 20%, и на способность которой к термоусадке в основном не влияет термоформование. В предпочтительном варианте степень термоусадки предлагаемых в изобретении многослойных пленок в продольном и поперечном направлениях составляет по меньшей мере по 25%, более предпочтительно по меньшей мере по 30%, особенно предпочтительно по меньшей мере по 35%, наиболее предпочтительно по меньшей мере по 40%, прежде всего по меньшей мере по 45%.

При создании изобретения неожиданно было установлено, что возможно изготовление многослойных пленок, которые, с одной стороны, пригодны для переработки термоформованием и после него все еще характеризуются достаточно прочным сцеплением между собой отдельных их слоев, а с другой стороны, обладают способностью к термоусадке, на которую (способность) практически не влияет тепловое воздействие в ходе термоформования, осуществляемого с помощью соответствующих устройств.

В контексте настоящего описания выражение "в основном не влияет", соответственно "практически не влияет" в предпочтительном варианте означает, что способность предлагаемой в изобретении многослойной пленки к термоусадке, которой она обладала до процесса термоформования, после него меняется лишь незначительно или практически не изменяется. Снижение способности предлагаемой в изобретении многослойной пленки к термоусадке при тепловом воздействии на нее в процессе термоформования предпочтительно должно быть менее 10%, более предпочтительно менее 7,5%, прежде всего менее 5%, от исходной ее способности к термоусадке.

В предпочтительном варианте предлагаемая в изобретении многослойная пленка пригодна для термосваривания, которое предпочтительно также в основном не влияет на ее способность к термоусадке.

В одном из предпочтительных вариантов в изобретении предлагается пригодная для переработки термоформованием, предпочтительно глубокой вытяжкой, многослойная пленка, которая имеет следующие слои:

- несущий слой (Т) на основе по меньшей мере одного термопластичного полимера,

- адгезионный слой (H1), который выполнен на основе по меньшей мере одного полимера с индексом расплава (ИР), измеренным в соответствии со стандартом DIN ISO 1133 при температуре 190°С и при нагрузке 2,16 кг, в пределах от 0,1 до 2,0 г/10 мин и толщина которого больше толщины по меньшей мере одного из непосредственно примыкающих к нему слоев,

- необязательно не проницаемый для кислорода барьерный слой (В),

- необязательно адгезионный слой (Н2), который выполнен на основе по меньшей мере одного полимера с индексом расплава, измеренным в соответствии со стандартом DIN ISO 1133 при температуре 190°С и при нагрузке 2,16 кг, в пределах от 0,1 до 2,0 г/10 мин и толщина которого больше толщины по меньшей мере одного из непосредственно примыкающих к нему слоев, и

- термосвариваемый слой (S), который образует один из двух поверхностных слоев многослойной пленки и который выполнен на основе по меньшей мере одного термопластичного полимера.

Последовательность расположения отдельных слоев в многослойной пленке в предпочтительном варианте соответствует той же последовательности, в которой они перечислены выше, а именно: (T)//(H1)//(B)//(H2)//(S). В указанной последовательности слоев знак "//" обозначает границу раздела между двумя соседними слоями. При этом два разделенных знаком "//" слоя не обязательно должны следовать непосредственно один за другим, т.е. примыкать один к другому, а между ними могут также располагаться другие слои. Согласно изобретению особенно предпочтительны многослойные пленки со следующими последовательностями слоев: (T)//(H1)//(S) и (T)//(H1)//(B)//(H2)//(S).

В предпочтительном варианте адгезионный слой (H1) и возможно предусмотренный адгезионный слой (Н2) обладают одинаковыми либо разными индексами расплава, измеренными в соответствии со стандартом DIN ISO 1133 при температуре 190°С и при нагрузке 2,16 кг и лежащими в пределах от 0,2 до 1,9 г/10 мин, предпочтительно от 0,3 до 1,8 г/10 мин, более предпочтительно от 0,4 до 1,7 г/10 мин, особенно предпочтительно от 0,5 до 1,6 г/10 мин, прежде всего от 0,6 до 1,5 г/10 мин.

Для выполнения адгезионного слоя (H1) и адгезионного слоя (Н2) при его наличии можно использовать различные полимеры, сополимеры или их смеси. Адгезионный слой (H1) и адгезионный слой (Н2) при его наличии предпочтительно выполнять одинакового или разного состава на основе сополимера этилена с винилацетатом. В особенно предпочтительном варианте речь при этом идет о сополимере этилена и винилацетата одинакового или разного состава с содержанием винилацетатных звеньев, определенным в соответствии со стандартом ASTM Е-168, в пределах от 3 до 18 мол.%, более предпочтительно от 5 до 17 мол.%, наиболее предпочтительно от 10 до 16 мол.%. Сополимер этилена и винилацетата может быть дополнительно модифицирован. В качестве примера подобного сополимера можно назвать модифицированный акриловой кислотой/акрилатом сополимер этилена и винилацетата, модифицированный ангидридом сополимер этилена и винилацетата или смесь полимеров, содержащую по меньшей мере один из вышеназванных полимеров.

В одном из предпочтительных вариантов толщина адгезионного слоя (H1) больше толщины каждого из обоих непосредственно примыкающих к нему слоев и/или толщина адгезионного слоя (Н2) при его наличии больше толщины каждого из обоих непосредственно примыкающих к нему слоев. При создании изобретения неожиданно было установлено, что путем выбора приемлемой толщины адгезионного слоя (H1) и адгезионного слоя (Н2) при его наличии можно избежать расслаивания соединенных между собой соответствующим адгезионным слоем слоев в процессе термоформования.

В особенно предпочтительном варианте адгезионный слой (H1) и адгезионный слой (H2) при его наличии имеют одинаковую или разную толщину, составляющую по меньшей мере 20 мкм, предпочтительно по меньшей мере 25 мкм, более предпочтительно по меньшей мере 30 мкм, особенно предпочтительно по меньшей мере 35 мкм, прежде всего по меньшей мере 40 мкм.

В одном из предпочтительных вариантов выполнения предлагаемой в изобретении многослойной пленки несущий слой (Т) образует один из двух ее поверхностных слоев.

Несущий слой (Т) предлагаемой в изобретении многослойной пленки предпочтительно выполнять на основе по меньшей мере одного полиолефина, сополимера олефина, сложного полиэфира или их смеси. При этом речь предпочтительно идет о по меньшей мере одном полимере, выбранном из группы, включающей полиэтилен, сополимер этилена, полипропилен и сополимер пропилена. К предпочтительным полиолефинам относятся полиэтилен, прежде всего полиэтилен с плотностью максимум 0,92 г/см3, полипропилен (ПП), сополимер этилена, прежде всего сополимер этилена с винилацетатом, и/или сополимер пропилена. Несущий слой (Т) особенно предпочтительно выполнять на основе полипропилена, сополимера пропилена (прежде всего статистического сополимера пропилена или блоксополимера пропилена) или их смеси.

Несущий слой (Т) может содержать обычные добавки, такие, например, как средства против слипания (слеживания), антистатики и/или смазки.

Толщина несущего слоя (Т) предпочтительно должна составлять менее 50%, более предпочтительно менее 25%, от всей толщины предлагаемой в изобретении многослойной пленки. Несущий слой (Т) предпочтительно должен иметь толщину в пределах от 5 до 100 мкм, более предпочтительно от 6 до 75 мкм, особенно предпочтительно от 7 до 50 мкм, наиболее предпочтительно от 8 до 35 мкм, прежде всего от 9 до 15 мкм.

Термосвариваемый слой (S) предлагаемой в изобретении многослойной пленки предпочтительно выполнять на основе по меньшей мере одного полимера, выбранного из группы, включающей полиолефины, сополимеры олефина, полиалкилметакрилаты, сополимеры алкилметакрилатов, иономеры и их смеси.

В одном из предпочтительных вариантов термосвариваемый слой (S) выполняют на основе по меньшей мере одного полиэтилена, выбранного из группы, включающей полученный на металлоценовом катализаторе полиэтилен, (м-ПЭ), полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП) и линейный полиэтилен низкой плотности (ЛПЭНП). В особенно предпочтительном варианте термосвариваемый слой (S) выполняют на основе м-ПЭ, ПЭНП, ЛПЭНП или их смесей. Термосвариваемый слой (S) предпочтительно далее выполнять на основе по меньшей мере одного полиэтилена, наиболее предпочтительно на основе смеси из м-ПЭ (металлоценового полиэтилена), особенно предпочтительно с плотностью не менее 0,9 г/см3, и линейного полиэтилена низкой плотности (ЛПЭНП), особенно предпочтительно с плотностью не менее 0,9 г/см3. В одном из предпочтительных вариантов подобная смесь содержит м-ПЭ в количестве от 70 до 85 мас.%, ЛПЭНП в количестве от 30 до 15 мас.% и необязательно обычные добавки в количестве до 5 мас.%, в каждом случае в пересчете на всю массу термосвариваемого слоя (S). Термосвариваемый слой (S) можно также выполнять на основе по меньшей мере одного полипропилена и/или сополимера пропилена, предпочтительно сополимера пропилена с этиленом. В одном из предпочтительных вариантов термосвариваемый слой (S) выполняют на основе по меньшей мере одного сополимера акриловой кислоты, прежде всего иономера, т.е. на основе сополимера этилена с акриловой либо метакриловой кислотой, который по меньшей мере частично, предпочтительно в количестве до 35%, представлен в виде соли, предпочтительно Na- или Zn-соли (предпочтительно на основе сополимера Surlyn®, например, по меньшей мере частично в виде цинковой соли). Температура термосваривания обычно лежит в пределах от 100 до 140°С. В соответствии с этим температура плавления термосвариваемого слоя (S) предпочтительно должна составлять от 90 до 140°С, особенно предпочтительно от 95 до 130°С. Термосвариваемый слой (S) может содержать обычные вспомогательные средства, такие как антистатики, смазки, средства против слипания, предотвращающие запотевание средства и/или прокладки ("Abstandshalter").

Толщина термосвариваемого слоя (S) предпочтительно должна составлять максимум 25% от всей толщины предлагаемой в изобретении многослойной пленки. Термосвариваемый слой (S) предпочтительно должен иметь толщину в пределах от 5 до 25 мкм, более предпочтительно от 7,5 до 20 мкм, прежде всего от 10 до 20 мкм.

В одном из предпочтительных вариантов предлагаемая в изобретении многослойная пленка наряду с несущим слоем (Т), адгезионным слоем (H1) и термосвариваемым слоем (S) имеет также не проницаемый для кислорода барьерный слой (В) и/или адгезионный слой (Н2), предпочтительно имеет оба слоя - не проницаемый для кислорода барьерный слой (В) и адгезионный слой (Н2).

Барьерный слой (В) предпочтительно выполнять на основе поливинилиденхлорида, сополимера винилиденхлорида, прежде всего сополимера винилиденхлорида и метакриловой кислоты с содержанием звеньев метакриловой кислоты до 10 мас.%, или их смеси. Для выполнения барьерного слоя в принципе пригоден также сополимер этилена с виниловым спиртом (EVOH). Методы, пригодные для измерения кислородонепроницаемости, хорошо известны в данной области. Проницаемость барьерного слоя для кислорода, определенная в соответствии со стандартом DIN 53380, предпочтительно должна составлять максимум 70 см3/м2-сутки-бар О2, более предпочтительно максимум 50 см3/м2-сутки-бар O2, особенно предпочтительно максимум 40 см3/м2-сутки-бар O2, наиболее предпочтительно максимум 30 см3/м2-сутки-бар O2, прежде всего максимум 20 см3/м2-сутки-бар O2. Толщину барьерного слоя предпочтительно выбирать с таким расчетом, чтобы достигалось указанное барьерное действие. При этом необходимо учитывать тот факт, что вследствие термоформования толщина многослойной пленки на ее подвергаемых термоформованию участках уменьшается. Проницаемость барьерного слоя для кислорода предпочтительно должна оставаться в пределах указанных выше значений и после термоформования.

Барьерный слой (В) предпочтительно должен иметь толщину в пределах от 5 до 50 мкм, более предпочтительно от 7,5 до 25 мкм, прежде всего от 9 до 15 мкм.

В принципе предлагаемая в изобретении многослойная пленка может независимо в одном или нескольких своих слоях дополнительно содержать обычные добавки или вспомогательные вещества. Так, например, для придания многослойной пленке неслипаемости по меньшей мере один ее слой может содержать (внутреннюю) смазку. Смазки предпочтительно должны при этом содержаться в несущем слое (Т) и/или термосвариваемом слое (S), но дополнительно могут также содержаться и в по меньшей мере одном из расположенных между ними слоев. Кроме того, предлагаемая в изобретении многослойная пленка может содержать в одном или нескольких своих слоях обычные стабилизаторы, антиоксиданты, пластификаторы, технологические добавки, УФ-стабилизаторы, наполнители, антипирены, антистатики и иные добавки. Подобные добавки известны.

В приведенной ниже таблице представлены особенно предпочтительные варианты выполнения предлагаемой в изобретении многослойной пленки со следующей последовательностью слоев: (T)//(H1)//(B)//(H2)//(S).

Наиболее предпочтительная предлагаемая в изобретении многослойная пленка имеет следующую структуру:

Предлагаемая в изобретении многослойная пленка помимо указанных может также иметь другие слои, например слои одинакового или разного состава на основе по меньшей мере одного полимера, выбранного из группы, включающей полиолефины, сополимеры олефина и сложные полиэфиры.

На предлагаемой в изобретении многослойной пленке можно печатать, при этом на по меньшей мере одном из ее слоев можно печатать и/или можно придавать ему ту или иную окраску за счет введения соответствующих добавок, таких как органические либо неорганические красители и пигменты.

В одном из предпочтительных вариантов предлагаемая в изобретении многослойная пленка является прозрачной. Под понятием "прозрачная" согласно изобретению подразумевается пригодная для переработки термоформованием многослойная пленка, позволяющая рассматривать через нее содержимое упаковки невооруженным глазом. Количественно прозрачность предпочтительно определять с помощью денситометров. Подобные методы определения прозрачности материалов хорошо известны. В качестве меры прозрачности предпочтительно измерять степень помутнения анализируемого материала, принимаемую за соответствующий оптический показатель. Помутнение предпочтительно измерять согласно стандарту ASTM D 1003-61 m, Методика А, после калибровки измерительного прибора с использованием эталонов помутнения со степенью мутности от 0,3 до 34%. В качестве измерительного прибора можно использовать, например, мутномер Byk-Gardner с шариком Ульбрихта, позволяющий проводить интегрированное измерение пропускания рассеянного света в диапазоне телесных углов от 8 до 160°. У предлагаемых в изобретении многослойных пленок помутнение после термоформования, определяемое вышеописанным методом, предпочтительно должно составлять менее 20%, более предпочтительно менее 18%, особенно предпочтительно менее 15%, наиболее предпочтительно менее 10%, прежде всего менее 8%. Преимущество предлагаемых в изобретении многослойных пленок состоит в том, что при переработке термоформованием их оптические свойства не ухудшается вовсе или ухудшается лишь в незначительной степени (в пересчете на постоянную толщину материала).

Предлагаемые в изобретении многослойные пленки пригодны для переработки термоформованием, прежде всего глубокой вытяжкой. Под выражением "пригодный для переработки глубокой вытяжкой" согласно изобретению подразумевается материал, который при тепловом воздействии способен к "глубокой вытяжке" в соответствующем устройстве, т.е. из которого под воздействием давления (и/или вакуума) можно формовать, например, открытую пластиковую емкость, предпочтительно лоток. Речь при этом идет о материале, который обладает термопластичными свойствами, благодаря которым он способен в нагретом состоянии пластически деформироваться, но который при комнатной температуре обладает достаточной формоустойчивостью, благодаря которой он до инициирования процесса усадки путем подвода тепла способен сохранять приданную ему глубокой вытяжкой форму (например, форму лотка).

Предлагаемая в изобретении многослойная пленка обладает способностью к термоусадке. Для этого ее предпочтительно подвергать двухосной ориентационной вытяжке с кратностью вытяжки в продольном направлении предпочтительно в пределах от 1:3 до 1:5, более предпочтительно в пределах от 1:3,5 до 1:4,5, а в поперечном направлении - в пределах от 1:3 до 1:5, более предпочтительно в пределах от 1:3,5 до 1:4,5. Приведенные в настоящем описании данные о толщине отдельных слоев предлагаемой в изобретении многослойной пленки соответствуют толщине, которую конкретно указанный слой имеет после ориентационной вытяжки многослойной пленки в продольном и поперечном направлениях.

Для повышения износостойкости предлагаемой в изобретении пленки и/или ее прочности на пробивание или прокалывание один или все ее слои можно подвергать сшиванию между собой. Такое сшивание слоев пленки можно обеспечить путем радиационного сшивания под действием β-излучения (электронов высокой энергии). В качестве источника соответствующего излучения для радиационного сшивания слоев пленки можно использовать любую электронную пушку, работающую с разгоняющим напряжением в пределах от примерно 150 до примерно 300 кВ. Доза облучения при радиационном сшивании слоев пленки обычно составляет до 60 кГр, предпочтительно от 2 до 15 Мрад.

Общая толщина предлагаемой в изобретении многослойной пленки предпочтительно должна составлять от 50 до 250 мкм, более предпочтительно от 60 до 200 мкм, особенно предпочтительно от 70 до 170 мкм, наиболее предпочтительно от 80 до 150 мкм, прежде всего от 90 до 130 мкм.

Процесс изготовления предлагаемой в изобретении многослойной пленки может в качестве отдельной его стадии включать изготовление пленки методом экструзии рукава с раздувом, плоскощелевым методом, методом нанесения покрытий, методом экструзионного формования, методом соэкструзии или соответствующим методом нанесения покрытий либо каширования. Подобные методы хорошо известны. В этом отношении можно сослаться, например, на следующие публикации: A.L.Brody, K.S.Marsh, The Wiley Encyclopedia of Packaging Technology, изд-во Wiley-Interscience, 2-е изд., 1997; W.Soroka, Fundamentals of Packaging Technology, изд-во Institute of Packaging Professionals, 1995; J. Nentwig, Kunststoff-Folien, изд-во Hanser Fachbuch, 2000; S.E.M. Selke, Undersranding Plastics Packaging Technology (Hanser Understanding Books), изд-во Hanser Gardner Publications, 1997. Для изготовления предлагаемых в изобретении многослойных пленок могут использоваться обычные, известные из уровня техники по их применению в этих целях установки. При изготовлении многослойных пленок соэкструзией плоскощелевым методом предпочтительно использовать установки с возможностью быстрого охлаждения изготавливаемых пленок, как, например, установки с крупными охлаждающими валками.

Используемые для изготовления предлагаемой в изобретении многослойной пленки соответственно для выполнения отдельных ее слоев полимеры являются коммерчески доступными и достаточно давно известными продуктами. Обычно для изготовления предлагаемых в изобретении многослойных пленок такие полимеры в виде пеллетов или гранулятов при необходимости смешивают в традиционных смесительных устройствах и затем при расплавлении, предпочтительно с помощью экструдеров, подвергают дальнейшей переработке. Если предлагаемая в изобретении многослойная пленка предназначена для упаковывания пищевых продуктов, то все используемые для ее изготовления полимеры должны быть разрешены к применению для выполнения из них упаковок пищевых продуктов.

Предлагаемая в изобретении многослойная пленка особо пригодна для упаковывания в нее различных товаров, предпочтительно пищевых продуктов, особенно предпочтительно скоропортящихся пищевых продуктов. Предлагаемая в изобретении многослойная пленка пригодна для упаковывания в нее таких пищевых продуктов, как мясо, рыба, овощи, фрукты, молочные продукты, копчености, готовые блюда и их полуфабрикаты (требующие только термообработки), зерновые продукты, крупяные продукты, хлебобулочные изделия, а также для упаковывания других товаров, таких, например, как продукты медицинского назначения.

Еще одним объектом настоящего изобретения является применение пригодной для переработки термоформованием термоусадочной, предпочтительно предлагаемой в изобретении, многослойной пленки для изготовления упаковки, соответственно упаковочного лотка, предпочтительно для пищевых продуктов. При изготовлении такой упаковки в предпочтительном варианте сначала из многослойной пленки путем термоформования изготавливают термоусадочный упаковочный лоток. Благодаря особым свойствам многослойной пленки термоформование в предпочтительном варианте в основном не оказывает влияния на ее способность к термоусадке, в том числе, в частности, и на ее подвергаемом термоформованию участке.

Объектом изобретения является далее способ изготовления термоусадочного упаковочного лотка путем термоформования пригодной для переработки термоформованием термоусадочной, прежде всего предлагаемой в изобретении, многослойной пленки в условиях, в которых в основном не оказывается влияния на способность многослойной пленки к термоусадке на ее подвергаемом термоформованию участке.

В предпочтительном варианте термоформование многослойной пленки заключается в ее переработке глубокой вытяжкой. При переработке многослойной пленки этим методом ее можно подвергать глубокой вытяжке с различной кратностью, например, с кратностью в пределах от 1:2 до 1:5, предпочтительно 1:4,5. Известно, что толщину отдельных слоев многослойной пленки можно согласовывать с предполагаемой кратностью глубокой вытяжки с целью обеспечить в последующем и на подвергнутых глубокой вытяжке участках пленки наличие материала все еще достаточной толщины.

Объектом изобретения является также изготовленный термоформованием термоусадочный упаковочный лоток, изготавливаемый описанным выше способом.

Предлагаемую в изобретении многослойную пленку можно перерабатывать термоформованием, соответственно глубокой вытяжкой на традиционном, предназначенном для этого оборудовании. Более предпочтительно, однако, использовать для переработки предлагаемой в изобретении многослойной пленки термоформованием, т.е. для изготовления из нее термоусадочного упаковочного лотка термоформованием, рассмотренное ниже устройство для изготовления упаковочных лотков глубокой вытяжкой. В этом отношении свойство предлагаемой в изобретении многослойной пленки в основном сохранять свою способность к термоусадке после процесса термоформования относится также к процессу термоформования многослойной пленки с помощью такого описанного ниже устройства для глубокой вытяжки.

Устройство для изготовления упаковочных лотков глубокой вытяжкой

Рассмотренное ниже устройство предназначено для изготовления предлагаемых в изобретении упаковочных лотков глубокой вытяжкой из предлагаемого в изобретении пленочного полотна и имеет форму для глубокой вытяжки, которая выполнена охлаждаемой в процессе глубокой вытяжки. Для охлаждения в процессе глубокой вытяжки форма для глубокой вытяжки в предпочтительном варианте снабжена охлаждающими средствами (системой охлаждения). Такие охлаждающие средства могут представлять собой, например, охлаждающие трубопроводы, которые расположены в зоне формы для глубокой вытяжки и по которым циркулирует охлаждающая среда, например, жидкий или газообразный охладитель.

В предпочтительном варианте устройство для глубокой вытяжки снабжено прижимным средством, позволяющим зажимать пленочное полотно между собой и формой для глубокой вытяжки. Пленочное полотно предпочтительно фиксировать прижимным средством до глубокой вытяжки. В одном из предпочтительных вариантов подобное прижимное средство также снабжено охлаждающими средствами, которые можно подсоединять к тому же охлаждающему контуру, к которому подсоединена и форма для глубокой вытяжки, или к другому охлаждающему контуру. Для применения в качестве охлаждающей среды пригоден прежде всего хладагент, который используется, например, в холодильных шкафах и иных аналогичных холодильных системах.

В предпочтительном варианте по меньшей мере один охлаждающий контур выполнен регулируемым, например, в функции температуры, и благодаря этому позволяет всегда поддерживать температуру формы для глубокой вытяжки и/или прижимного средства на практически постоянном уровне.

В следующем предпочтительном варианте форма для глубокой вытяжки имеет нагревательное средство, наиболее предпочтительно нагревательную пластину, для нагрева пленочного полотна главным образом перед его глубокой вытяжкой. После нагрева пленочного полотна и наиболее предпочтительно перед его глубокой вытяжкой нагревательное средство вновь отводят от пленочного полотна и/или выключают во избежание перегрева пленочного полотна и во избежание необходимости отвода слишком большого количества тепла при охлаждении формы для глубокой вытяжки, соответственно прижимного средства. Нагрев пленочного полотна предпочтительно должен происходить локально очень целенаправленно с тем, чтобы пленочное полотно нагревалось только на требуемых участках и прежде всего не нагревалось на тех своих участках, которые в последующем необходимо охлаждать. Очевидно, что нагрев и охлаждение можно также выполнять одновременно во избежание нагрева определенных участков пленочного полотна при его нагреве и/или для уменьшения нежелательного нагрева этих участков пленочного полотна. Пленочное полотно предпочтительно сначала нагревать лишь частично и охлаждать до и в процессе глубокой вытяжки.

В следующем предпочтительном варианте устройство для глубокой вытяжки имеет средства для создания вакуума и/или повышенного давления, под действием которого пленочное полотно вдавливается, соответственно втягивается в форму для глубокой вытяжки и при этом принимает свою окончательную форму.

Подобное устройство для глубокой вытяжки пригодно прежде всего для изготовления предлагаемых в изобретении упаковочных лотков для упаковок. В предпочтительном варианте такое устройство может быть компонентом упаковочной машины, предпочтительно формовочно-фасовочно-термозапечатывающей упаковочной машины.

С применением описанного выше устройства для глубокой вытяжки предлагаемое в изобретении пленочное полотно охлаждают при глубокой вытяжке и таким путем глубокой вытяжкой изготавливают из него усадочный упаковочный лоток. При этом пленочное полотно предпочтительно зажимать или фиксировать перед процессом глубокой вытяжки. Предпочтительно далее нагревать пленочное полотно перед процессом глубокой вытяжки. Процессы нагрева и охлаждения пленочного полотна предпочтительно не должны совпадать во времени, при этом нагрев пленочного полотна предпочтительно должен предшествовать его охлаждению. Пленочное полотно предпочтительно частично нагревать до процесса глубокой вытяжки и охлаждать в процессе нее. Глубокую вытяжку можно проводить любым общеизвестным методом. Предпочтительно, однако, подвергать пленочное полотно глубокой вытяжке под действием повышенного и/или пониженного давления (вакуума).

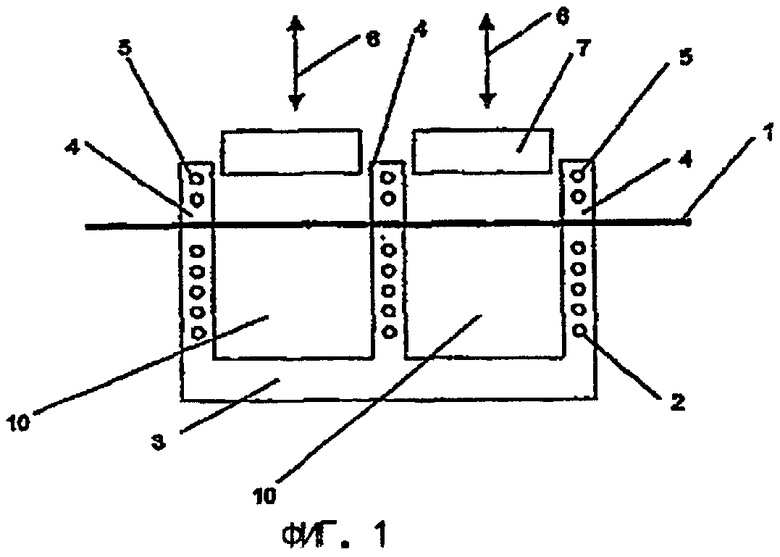

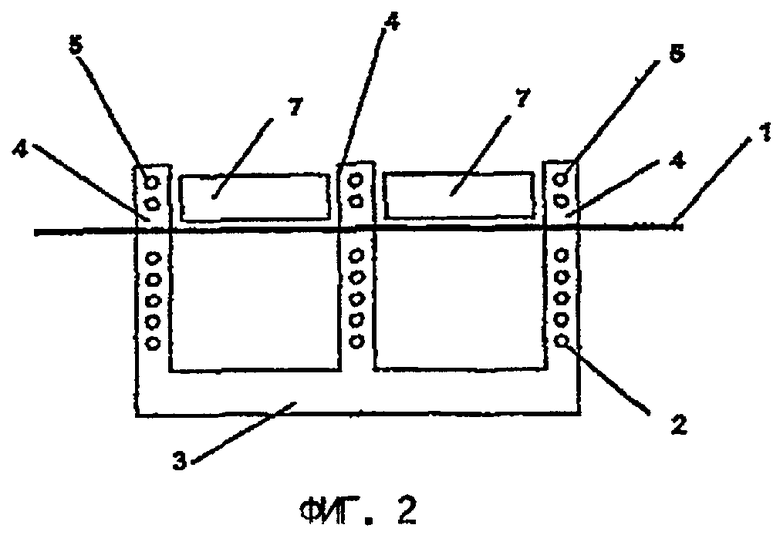

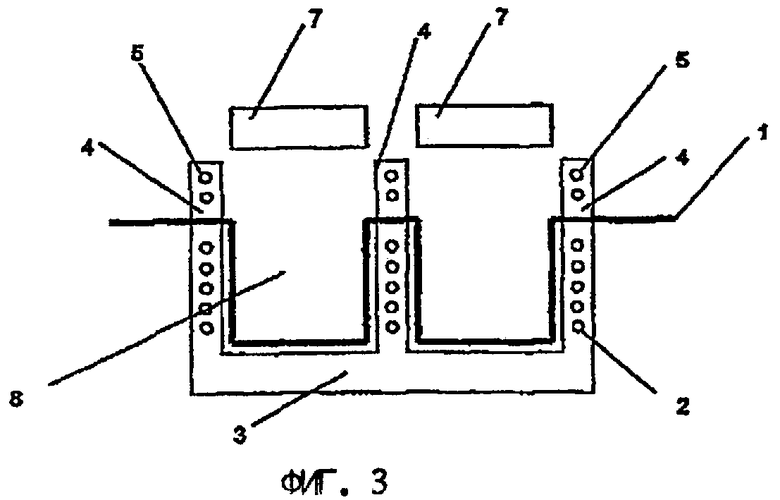

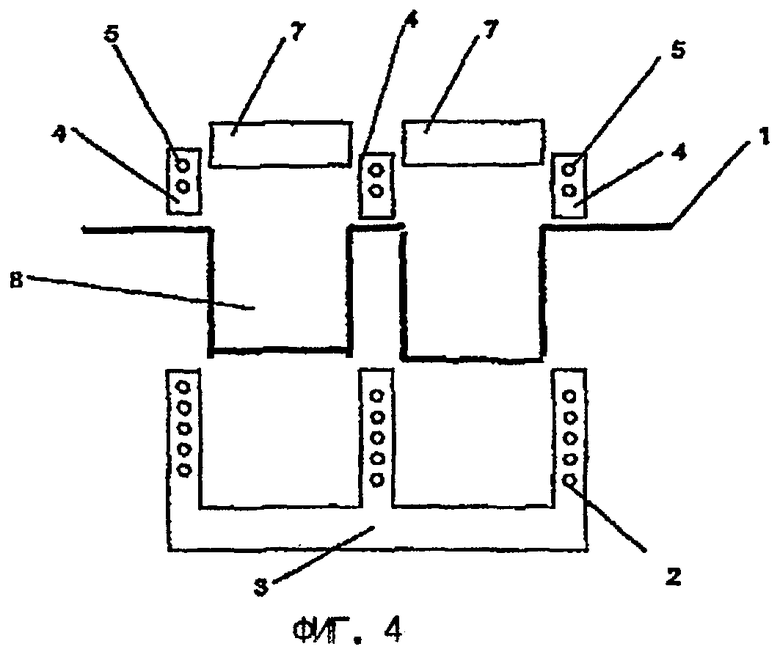

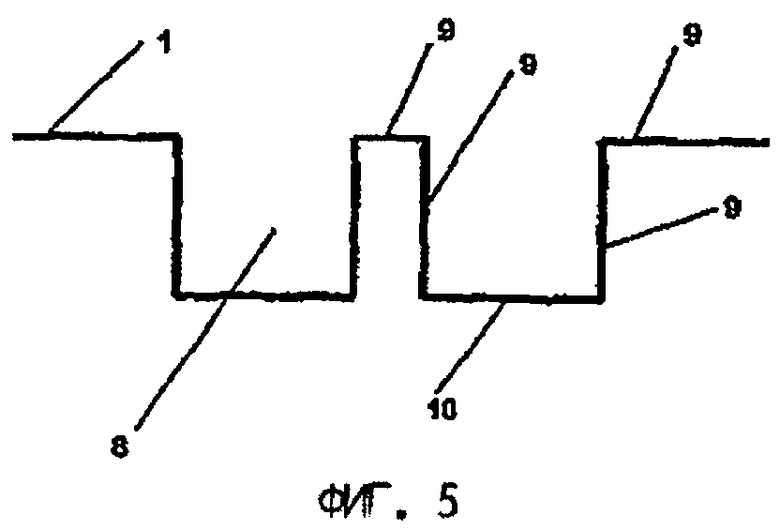

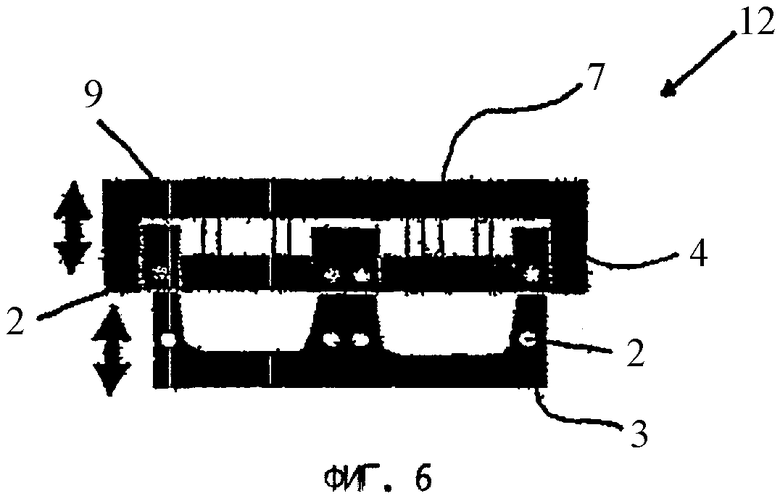

Предпочтительные варианты выполнения устройства для глубокой вытяжки более подробно рассмотрены ниже со ссылкой на фиг.1-6. На фиг.1 устройство для глубокой вытяжки показано в момент перед глубокой вытяжкой пленочного полотна. На фиг.2 устройство для глубокой вытяжки показано в момент нагрева предлагаемого в изобретении пленочного полотна. На фиг.3 устройство для глубокой вытяжки показано в момент изготовления упаковочного лотка глубокой вытяжкой. На фиг.4 устройство для глубокой вытяжки показано в момент извлечения из него готовых упаковочных лотков. На фиг.5 показан готовый предлагаемый в изобретении упаковочный лоток. На фиг.6 показано предлагаемое в изобретении устройство для глубокой вытяжки.

На фиг.1 показано устройство для глубокой вытяжки, имеющее форму 3 для глубокой вытяжки с несколькими камерами 10 глубокой вытяжки. Согласно изобретению такая форма для глубокой вытяжки выполнена охлаждаемой, в данном случае с подачей в нее охлаждающей среды через отверстие 2. Над формой 3 для глубокой вытяжки находится подвергаемое формованию предлагаемое в изобретении усадочное пленочное полотно 1, зажатое между формой 3 для глубокой вытяжки и прижимной рамой 4. Прижимная рама 4 также выполнена охлаждаемой, в данном случае с подачей в нее охлаждающей среды через отверстие 5. Над пленочным полотном 1 находятся нагревательные пластины 7, поднимаемые, соответственно опускаемые в направлениях, обозначенных двунаправленными стрелками 6. Форма 3 для глубокой вытяжки также выполнена перемещаемой в вертикальном направлении.

На фиг.2 устройство для глубокой вытяжки показано в момент нагрева зажатого между его формой 3 для глубокой вытяжки и прижимной рамой 4 пленочного полотна 1. Для этого нагревательные пластины 7 были опущены, предпочтительно в положение, в котором они контактируют с пленочным полотном. Пленочное полотно нагревают до тех пор, пока его температура в зоне нагревательной пластины не достигнет заданного уровня. Нагрев пленочного полотна предпочтительно проводить в режиме с управлением в функции времени.

После нагрева пленки до достаточной температуры нагревательные пластины вновь поднимают и из усадочного пленочного полотна 1 путем его глубокой вытяжки формуют упаковочные лотки 8 (фиг.3). В рассматриваемом варианте камеры 10 глубокой вытяжки выполнены вакуумируемыми, под действием создаваемого в которых вакуума пленочное полотно деформируется и принимает показанную на чертеже форму. В ходе всего процесса нагрева и глубокой вытяжки пленочного полотна форма для глубокой вытяжки и прижимная рама охлаждаются.

Сразу же после формования упаковочных лотков 8 из пленочного полотна 1 путем его глубокой вытяжки (фиг.4) форму 3 для глубокой вытяжки опускают для возможности извлечения из нее готовых упаковочных лотков 8. Форму для глубокой вытяжки опускают настолько, чтобы изготовленные упаковочные лотки можно было переместить из зоны глубокой вытяжки и подать в нее следующий участок пленочного полотна 1 для формования из него следующих упаковочных лотков.

На фиг.5 показаны готовые предлагаемые в изобретении упаковочные лотки. Благодаря охлаждению формы для глубокой вытяжки полученная упаковка (упаковочный лоток) имеет прямые боковые стенки 9 и края 9 и/или дно, поскольку пленочное полотно в процессе глубокой вытяжки или по его завершении не дает усадку вовсе или дает лишь незначительную усадку. Поэтому изготовленные глубокой вытяжкой упаковочные лотки обладают способностью к термоусадке, на которую (способность) в основном не влияет термоформование.

На фиг.6 показано устройство для изготовления пластиковых упаковочных лотков из усадочного, предлагаемого в изобретении пленочного полотна глубокой вытяжкой. Такое устройство 12 имеет нижнюю часть (матрицу) 3 и верхнюю часть 19. Нижняя часть 3 имеет оформляющую полость, конфигурация которой является негативной по отношению к форме изготавливаемого упаковочного лотка. В нижней части устройства для глубокой вытяжки выполнены каналы 2, по которым циркулирует охлаждающая ее среда. Нижняя часть устройства для глубокой вытяжки выполнена опускаемой, соответственно поднимаемой в направлениях, обозначенных двунаправленной стрелкой. Между нижней и верхней частями устройства для глубокой вытяжки пропущено не показанное на чертеже пленочное полотно. Верхняя часть 19 также выполнена поднимаемой, соответственно опускаемой. Сказанное относится и к прижимным рамам 4, и нагревателю (нагревательному средству) 7. Пленочное полотно для возможности его глубокой вытяжки прижимается прижимной рамой к нижней части устройства для глубокой вытяжки и таким путем зажимается между ними. Помимо этого прижимная рама 4 также имеет каналы 2, по которым циркулирует охлаждающая ее среда. Преимущество, связанное с охлаждением прижимной рамы, состоит прежде всего в отсутствии нагрева находящегося под ней пленочного полотна и тем самым в отсутствии в нем внутренних напряжений. К этому зажатому между прижимной рамой и нижней частью устройства для глубокой вытяжки участку пленочного полотна в последующем приваривается верхняя пленка. Благодаря отсутствию внутренних напряжений на этом участке пленочного полотна термошов у окончательно изготовленной в последующем упаковки обладает исключительно высокой герметичностью. Предлагаемое в изобретении устройство для глубокой вытяжки имеет по одному из расчета на каждый изготавливаемый упаковочный лоток нагревателю 7. Такие нагреватели обеспечивают максимально быстрый нагрев пленочного полотна. Для улучшения теплопередачи от каждого из нагревателей к пленочному полотну в зоне под ним можно создавать повышенное давление, прижимающее пленочное полотно к соответствующему нагревателю и улучшающее тем самым передачу от него тепла пленочному полотну. Очевидно, что между пленочным полотном и нагревателем 7 можно также создавать разрежение, под действием которого пленочное полотно будет присасываться или притягиваться к нагревателю. По достижении пленочным полотном температуры своей пластификации его вдавливают нагревателями 7, которые в этом случае одновременно выполняют функцию пуансонов, в соответствующую форму для глубокой вытяжки и/или в форме для глубокой вытяжки создают разрежение, под действием которого пленочное полотно втягивается или всасывается в форму для глубокой вытяжки. Такая форма для глубокой вытяжки выполнена охлаждаемой, и поэтому пленочное полотно также охлаждается в процессе и/или непосредственно по завершении процесса глубокой вытяжки. Подобное охлаждение пленочного полотна продолжается до достижения им температуры, при которой исключается возможность непроизвольного упругого восстановления упаковочным лотком своей первоначальной формы из-за способности пленки к усадке.

В соответствии с этим еще одним объектом настоящего изобретения является изготовленный термоформованием термоусадочный упаковочный лоток, который в предпочтительном варианте содержит предлагаемую в изобретении многослойную пленку, соответственно сформован из предлагаемой в изобретении многослойной пленки, степень термоусадки которой в подвергнутой термоформованию части составляет в продольном и поперечном направлениях по меньшей мере по 20%, предпочтительно по меньшей мере по 25%, более предпочтительно по меньшей мере по 30%, особенно предпочтительно по меньшей мере по 35%, наиболее предпочтительно по меньшей мере по 40%, прежде всего по меньшей мере по 45%.

Предлагаемый в изобретении изготовленный термоформованием термоусадочный упаковочный лоток предпочтительно использовать для изготовления упаковки, предпочтительно для пищевых продуктов. Для этого в предпочтительном варианте в изготовленный термоформованием термоусадочный упаковочный лоток помещают расфасовываемый продукт (содержимое упаковки) и открытую часть упаковочного лотка закрывают термоусадочной или не термоусадочной верхней пленкой, выполняющей функцию крышки. После этого верхнюю пленку, которая может быть термоусадочной, путем термосваривания соединяют с изготовленным термоформованием термоусадочным упаковочным лотком в условиях, в которых в основном не оказывается никакого влияния ни на способность упаковочного лотка к термоусадке в его подвергнутой термоформованию части, ни на способность верхней пленки к термоусадке, если она является термоусадочной. В качестве термоусадочной верхней пленки предпочтительно использовать предлагаемую в изобретении термоусадочную многослойную пленку. Более предпочтительно использовать в качестве верхней пленки предлагаемую в изобретении термоусадочную многослойную пленку, идентичную той, из которой термоформованием изготавливают упаковочный лоток.

Однако в качестве верхней пленки, выполняющей функцию крышки, которой в качестве второго упаковочного элемента закрывают и запечатывают термоусадочный упаковочный лоток, можно использовать и не термоусадочную, сравнительно жесткую, предпочтительно многослойную пленку из термопластичных материалов.

Для применения в этих целях наиболее пригодна многослойная пленка со следующей последовательностью слоев:

А) основной слой из необязательно вспененного полиолефина, предпочтительно вспененного гомо- и/или сополимера пропилена или их смеси, либо из необязательно вспененного сложного полиэфира, предпочтительно вспененного полиэтилена/терефталата,

Б) слой из по меньшей мере одного такого же полиолефина или сложного полиэфира,что и слой А),

В) необязательно соединительный слой из полиолефина, предпочтительно на основе того же мономера, который является основным мономером полиолефина, из которого выполнен слой А), или из такого же сложного полиэфира, из которого выполнен слой А),

Г) необязательно адгезионный слой,

Д) необязательно газо- и/или ароматонепроницаемый барьерный слой,

Е) адгезионный слой и

Ж) термосвариваемый и/или отслаиваемый поверхностный слой.

Подобная многослойная пленка предпочтительно отличается тем, что общая толщина слоев А) и Б) составляет от 0,5 до 2 мм, а толщина слоя Б) составляет от 1/6 до 1/2 толщины слоя А). В предпочтительном варианте общая толщина слоев А) и Б) составляет от 0,6 до 1,4 мм, а толщина слоя Б) составляет от 1/6 до 1/3 толщины слоя А).

Слой А) предпочтительно выполнять вспененным, для чего предпочтительно использовать по меньшей мере один полиолефин, особенно предпочтительно вспененный гомо- и/или сополимер пропилена, поскольку эти материалы уже при малой толщине и плотности обладают необходимой прочностью на изгиб. Для выполнения вспененного слоя А) можно также использовать смеси полиолефинов. При этом особо пригодна смесь из полипропилена с длинноцепными ответвлениями и тем самым с высокой термостойкостью и сополимера пропилена и этилена, например гетерофазного блоксополимера пропилена и этилена. Наиболее же пригодна смесь из полипропилена с длинноцепными ответвлениями и индексом расплава (ИР) в пределах от 1,4 до 4,2 г/10 мин и гетерофазного блоксополимера пропилена и этилена в соотношении 1:1.

Вспененные слои из полиолефинов, предпочтительно из полипропилена, необязательно в смеси с сополимерами полиолефинов, предпочтительно в смеси с сополимером этилена и пропилена, которые используются для изготовления предлагаемой в изобретении упаковки, предпочтительно должны иметь плотность от 0,1 до 0,8 г/см3, особенно предпочтительно от 0,25 до 0,5 г/см3, при количестве ячеек в пределах от 75 до 300 ячеек/мм3. Плотность и количество ячеек можно регулировать в процессе изготовления вспененного слоя предпочтительно путем экструзии и вспенивания варьированием технологических параметров, таких, например, как температура экструзии или иные технологические параметры. Таким же путем слой А) можно изготавливать из вспененного сложного полиэфира.

Слой Б) выполняют из компактного полиолефина, предпочтительно в основном из того же полипропилена, из которого выполняют и вспененный основной слой А). Поскольку этот основной слой выполняют из вспененного полипропилена или вспененной смеси полипропилена и сополимера этилена с пропиленом, компактный полиолефиновый слой Б) предпочтительно также выполнять из полипропилена или сополимера этилена и пропилена. Наиболее предпочтителен при этом гетерофазный блоксополимер пропилена с этиленом. Индекс расплава используемых для выполнения слоя Б) полиолефинов преимущественно должен составлять от 1,8 до 5,5 г/10 мин, а при выполнении слоя А) из вспененного сложного полиэфира слой Б) выполняют из этого же сложного полиэфира. Толщина слоя Б) должна составлять от 1/6 до 1/2, особенно предпочтительно от 1/6 до 1/3, толщины слоя А).

Слой В) предусматривают в том случае, когда слои Г)-Ж) предварительно изготавливаются путем соэкструзии, предпочтительно путем соэкструзии рукава с раздувом, и должны соединяться с остальными слоями. Слой В) выполняют на основе полиолефина, полученного предпочтительно из того же мономера, который является основным мономером полиолефина вспененного слоя А), или на основе того же сложного полиэфира, из которого выполняют и слой А). Поэтому при выполнении слоя А) из вспененного полипропилена и необязательно сополимера этилена и пропилена слой В) можно выполнять из полипропилена, необязательно с привитыми звеньями малеинового ангидрида. В качестве материала для выполнения слоя В) можно использовать также сополимеры этилена и винилацетата. Толщина слоя В) предпочтительно должна составлять от 5 до 25 мкм, особенно предпочтительно от 8 до 15 мкм.

В слоистой структуре предлагаемых в изобретении многослойных пленок, поскольку они должны обладать малой газопроницаемостью, т.е. малой кислородо- и влагопроницаемостью, а также должны обладать ароматонепроницаемостью, предусматривают барьерный слой Д). Такой барьерный слой предпочтительно выполнять из сополимера этилена с виниловым спиртом с содержанием этиленовых звеньев от 32 до 45 мол.%, предпочтительно от 35 до 42 мол.%. Барьерный слой Д) соединен с соединительным слоем В), соответственно с поверхностным слоем Ж) адгезионным слоем Г), соответственно Е), которым он снабжен на своей соответствующей поверхности. В качестве материала для выполнения такого слоя предпочтительно использовать сополимер пропилена, соответственно полиэтилен с привитыми звеньями малеинового ангидрида.

Поверхностный слой Ж) в предпочтительном варианте выполнен термосвариваемым и/или отслаиваемым. Поэтому для выполнения этого слоя предпочтительно использовать полиэтилен низкой плотности (ПЭНП) с индексом расплава в пределах от 0,5 до 0,8 г/10 мин, предпочтительно от 1 до 5 г/10 мин (измеренным в соответствии со стандартом ASTM D1238 при температуре 190°С и при нагрузке 2,16 кг), или иономерный полимер, например сополимер α-олефина и этиленово ненасыщенного мономера с карбоксильными группами, которые в количестве от 20 до 100 мас.% представлены в виде их соли с металлом, предпочтительно в виде цинковой соли, или же для выполнения термосвариваемого слоя используют сополимер этилена и винилацетата с содержанием винилацетатных звеньев от 3 до 30 мас.%, предпочтительно от 4 до 6 мас.%.

В особенно предпочтительном варианте термосвариваемый слой выполнен также отслаиваемым. Для этого в качестве материала для выполнения такого слоя предпочтительно использовать смесь из ПЭНП и полибутилена (ПБ). Содержание полибутилена в этой смеси составляет от 15 до 30 мас.%, предпочтительно от 20 до 28 мас.%. В предпочтительном варианте полибутилен имеет индекс расплава в пределах от 0,3 до 2,0 г/10 мин (измеренный в соответствии со стандартом ASTM D1238 при температуре 190°С и при нагрузке 2,16 кг).

Толщина поверхностного слоя предпочтительно должна составлять от 10 до 50 мкм, более предпочтительно от 15 до 30 мкм.

При использовании ПЭНП для выполнения термосвариваемого слоя и при наличии в многослойной пленке барьерного слоя для соединения этих слоев между собой при любых условиях необходим адгезионный слой, если в качестве материала для выполнения барьерного слоя не используется сополимер этилена и винилового спирта. В качестве материала для выполнения адгезионного слоя, т.е. в качестве промотора адгезии, можно использовать полиолефин, предпочтительно полиэтилен с привитыми звеньями малеинового ангидрида. Вместе с тем в качестве промотора адгезии можно использовать и смесь из ПЭНП и ЛПЭНП в соотношении между ними от 3:1 до 4:1. Толщина адгезионного слоя должна составлять от 2 до 8 мкм, предпочтительно от 3 до 6 мкм.

Поверхностный слой Ж) может содержать обычные и известные смазки и средства против слипания, такие, например, как амид эруковой кислоты, полиалкилсилоксаны, в частности полидиметилсилоксан, и/или диоксид кремния. Все или только отдельные слои многослойной пленки могут содержать стабилизаторы и другие добавки известного типа.

Помимо этого слой Б) может содержать белый пигмент в количестве от 0,5 до 2 мас.%, например каолин, карбонат кальция, тальк, диоксид титана или их смеси. Такие неорганические пигменты предпочтительно добавлять в полимер, из которого выполняют слой Б), в виде маточной смеси, которая на 30-50 мас.% состоит из вторично используемого материала предлагаемой в изобретении многослойной пленки.

Последовательность слоев В)-Ж) многослойных пленок, которые пригодны для применения в качестве верхних пленок, соответственно пленочных крышек для закрывания упаковочных лотков, изготавливают обычным методом, предпочтительно методом соэкструзии рукава с раздувом или соэкструзионным методом полива, и затем соединяют эти слои, предпочтительно методом экструзионного ламинирования, с полиолефиновым или полиэфирным слоем А), который в предпочтительном варианте необязательно вспенен. Для этого слой А) и многослойную пленку, состоящую из слоев В)-Ж), сводят друг с другом, одновременно экструдируя между ними слой Б). Сразу же после экструзии к полученному таким путем ламинату прикладывают достаточно высокое для прочного соединения между собой слоев А)-Ж) усилие.

В другом варианте подобные многослойные пленки можно также изготавливать соэкструзией, одновременно экструдируя слой А) совместно с остальными слоями, при определенных условиях без слоя В), и при необходимости вспенивая затем слой А).

Неусадочные многослойные пленки, используемые в качестве пленочных крышек для закрывания упаковочных лотков, предпочтительно должны обладать настолько высокой прочностью на изгиб, чтобы выдерживать усилия, которые возникают при усадке предлагаемых в изобретении термоусадочных многослойных пленок, из которых изготавливаются предлагаемые в изобретении упаковочные лотки, и чтобы тем самым под действием таких усилий крышка упаковки не изгибалась, соответственно не искривлялась, а оставалась практически плоской, т.е. ровной. Благодаря этому не только обеспечивается привлекательный внешний вид упаковки, но и не ухудшается ее пригодность для хранения и штабелирования, а также презентабельность.

Соответственно верхние пленки, выполняющие функцию крышек, которые должны выдерживать усилия, возникающие при усадке упаковочных лотков и составляющие от 0,7 до 2 МПа (измеренные в соответствии со стандартом DIN 53369), предпочтительно должны обладать прочностью на изгиб (измеренной в соответствии со стандартом DIN 8075 Sigma 3,5%) в пределах от 10 до 20 МПа.

В соответствии с этим настоящее изобретение относится также к термически запечатанным термоусадочным упаковкам.

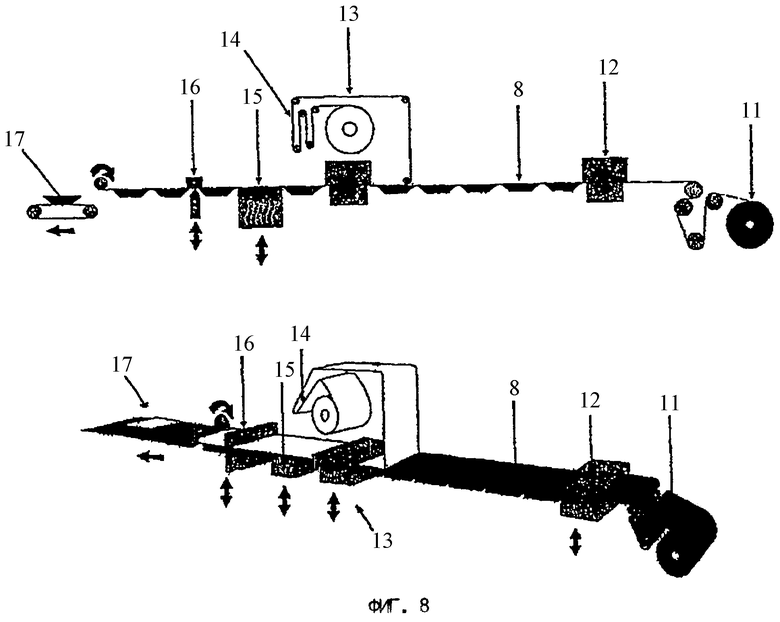

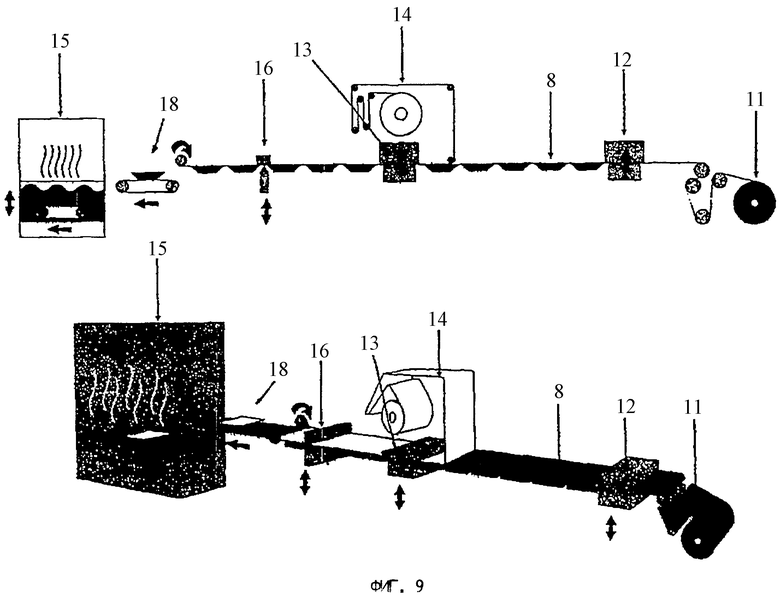

Для изготовления подобных предлагаемых в изобретении упаковок предпочтительно использовать упаковочные машины, особенно предпочтительно упаковочные машины, показанные на фиг.8 или фиг.9 и снабженные предпочтительно описанным выше устройством для глубокой вытяжки в качестве секции глубокой вытяжки и предпочтительно рассмотренным ниже термозапечатывающим (или термосваривающим) устройством, особенно предпочтительно термозапечатывающим устройством, показанным на фиг.7, в качестве секции термического запечатывания, соответственно термосваривания.

На подобных предлагаемых в изобретении упаковочных машинах можно изготавливать упаковки из термоусадочного упаковочного лотка и термоусадочной, выполняющей функцию крышки пленки (верхней пленки). Подобные упаковки называют (полностью) усадочными. Упаковочная машина для изготовления таких полностью усадочных упаковок показана на фиг.9. Вместе с тем верхняя пленка (выполняющая функцию крышки пленка) может также представлять собой неусадочное пленочное полотно, описанное выше. Упаковочная машина для изготовления подобных упаковок, которые называют частично усадочными или упаковками с усадочным упаковочным лотком, показана на фиг.8.

Термозапечатывающее устройство предлагаемой в изобретении упаковочной машины имеет нижнюю часть и верхнюю часть, при этом нижняя часть находится под, а верхняя часть - над соединяемыми между собой пленочными полотнами. Для термоприваривания верхней пленки (выполняющей функцию крышки пленки) к нижней пленке нижнюю и верхнюю части термозапечатывающего устройства прижимают одна к другой. При этом под действием тепла происходит термосваривание обоих пленочных полотен друг с другом. Согласно изобретению нижняя часть и/или верхняя часть термозапечатывающего устройства выполнена/выполнены охлаждаемой/охлаждаемыми. Для такого охлаждения нижней части и/или верхней части термозапечатывающего устройства может использоваться, например, охлаждающая среда, циркулирующая по каналам, предусмотренным в нижней части и/или верхней части термозапечатывающего устройства. Для применения в качестве охлаждающей среды пригодна вода или известные по их использованию в холодильных шкафах хладагенты. Охлаждение верхней пленки и/или упаковочных лотков предпочтительно не должно вызывать неконтролируемую усадку соответствующей пленки, т.е. температура соответствующего пленочного полотна не должна достигать или превышать температуру, при которой начинается усадка пленки.

В предпочтительном варианте по меньшей мере нижняя часть, а в особенно предпочтительном варианте - и верхняя часть термозапечатывающего устройства выполнены перемещаемыми в вертикальном направлении.

В следующем предпочтительном варианте верхняя или нижняя часть термозапечатывающего устройства имеет нагреваемое термозапечатывающее средство, например нагреваемую термозапечатывающую раму. Обычно для нагрева используется электронагрев. Согласно настоящему изобретению нагрев предпочтительно должен ограничиваться нагревом термозапечатывающего средства во избежание необходимости в излишнем охлаждении соответствующей части термозапечатывающего устройства.

На той части термозапечатывающего устройства, которая не снабжена термозапечатывающей рамой, в предпочтительном варианте предусмотрена термозапечатывающая контропора. Такая термозапечатывающая контропора в предпочтительном варианте снабжена резиновой контрупорной накладкой. Предпочтительно далее выполнять термозапечатывающую контропору охлаждаемой, а особенно предпочтительно - также перемещаемой в вертикальном направлении.

Верхнюю часть термозапечатывающего устройства предпочтительно выполнять перемещаемой в вертикальном направлении. Предпочтительно далее выполнять верхнюю часть термозапечатывающего устройства охлаждаемой во избежание ее нагрева с течением времени и тем самым во избежание обусловленной ее нагревом нежелательной усадки верхней пленки при наличии у нее способности к усадке. Этот вариант наиболее предпочтительно использовать в том случае, когда верхняя пленка является усадочной.

Термозапечатывающее устройство в предпочтительном варианте имеет охлаждающую пластину, которую наиболее предпочтительно располагать в зоне верхней пленки. Такую охлаждающую пластину также предпочтительно выполнять перемещаемой в вертикальном направлении. При термоприваривании верхней пленки одновременно к нескольким упаковочным лоткам по охлаждающей пластине предпочтительно предусматривать в зоне каждого из них.

Следующим объектом настоящего изобретения является способ изготовления усадочных упаковок путем глубокой вытяжки, состоящих из предлагаемого в изобретении упаковочного лотка и верхней пленки (выполняющей функцию крышки пленки), из которых по меньшей мере упаковочный лоток изготавливают из предлагаемой в изобретении усадочной многослойной пленки путем глубокой вытяжки, заключающийся в том, что пленочное полотно сначала лишь частично нагревают и до, и в процессе глубокой вытяжки частично охлаждают, а при термическом запечатывании упаковочного лотка верхней пленкой ее и/или упаковочный лоток охлаждают.

При термическом запечатывании, соответственно при термосваривании обоих упаковочных элементов (упаковочного лотка и верхней пленки), по меньшей мере один из которых изготавливают из предлагаемой в изобретении усадочной пленки, необходимое для термического запечатывания тепло подводят с обращенной от усадочной пленки стороны упаковки. При осуществлении этого предлагаемого в изобретении способа необходимое для термического запечатывания тепло предпочтительно подводить снизу или сверху.

Приведенные ниже пояснения относятся к обоим предлагаемым в изобретении способам.

При создании изобретения неожиданно было установлено, что каждый из подобных способов позволяет изготавливать упаковочные лотки с прямыми боковыми стенками и краями и/или избежать нежелательной усадки пленки после глубокой вытяжки. Таким путем можно изготавливать упаковочные емкости с совершенно новым внешним видом и с хорошо воспроизводимыми размерами. Предлагаемые в изобретении способы исключают далее нежелательное инициирование усадки усадочной пленки термозапечатывающим (термосваривающим) инструментом.

Как уже указывалось выше, пленочное полотно предпочтительно зажимать или фиксировать перед процессом глубокой вытяжки. Зажимать или фиксировать пленочное полотно предпочтительно прижимной рамой. В особенно предпочтительном варианте такая прижимная рама выполнена охлаждаемой, а в наиболее предпочтительном варианте - еще и перемещаемой в вертикальном направлении. Преимущество выполнения прижимной рамы охлаждаемой состоит в по меньшей мере практически полном отсутствии напряжений на участке последующего термосваривания и тем самым в уменьшении утечек на нем.

Предпочтительно далее нагревать предлагаемое в изобретении пленочное полотно перед процессом глубокой вытяжки. Процессы нагрева и охлаждения пленочного полотна предпочтительно не должны совпадать во времени, при этом нагрев пленочного полотна предпочтительно должен предшествовать его охлаждению. Предпочтительно также нагревать одну поверхность пленочного полотна и охлаждать противоположную его поверхность. В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа пленочное полотно подвергают нагреву и охлаждению одновременно, нагревая и охлаждая при этом отдельные его участки. Пленочное полотно наиболее предпочтительно прижимать или притягивать в направлении нагревающего, соответственно охлаждающего средства для обеспечения таким путем максимально полной теплопередачи. При одновременном изготовлении нескольких упаковочных лотков предпочтительно предусматривать по одному из расчета на каждый изготавливаемый упаковочный лоток нагревательному средству. Благодаря этому необходимое тепло можно локально и исключительно целенаправленно подводить к пленочному полотну.

Как уже указывалось выше, глубокую вытяжку можно проводить любым общеизвестным методом. Предпочтительно, однако, подвергать пленочное полотно глубокой вытяжке под действием повышенного и/или пониженного давления (вакуума). Предпочтительно далее использовать пуансон в качестве средства, которым выполняется глубокая вытяжка или которое способствует глубокой вытяжке пленочного полотна, при этом функцию такого пуансона может также выполнять нагревательное средство.

Согласно изобретению пленочное полотно по меньшей мере на отдельных участках охлаждают до, в процессе и/или после глубокой вытяжки. Охлаждению в процессе и/или после глубокой вытяжки подвергают прежде всего сформованный глубокой вытяжкой участок до тех пор, пока он не прекратит проявлять склонность к непроизвольному упругому восстановлению своей первоначальной формы. Обычно подобный эффект наблюдается при температурах ниже температуры пластификации соответствующей пленки.

Предпочтительно далее охлаждать обращенный к предлагаемой в изобретении термоусадочной пленке термозапечатывающий инструмент. Преимущество этого варианта осуществления предлагаемого в изобретении способа состоит в том, что обращенный к усадочной пленке инструмент не инициирует непроизвольно ее усадку. При применении двух усадочных пленок, одна из которых представляет собой верхнюю пленку, выполняющую функцию крышки, а из другой выполнен упаковочной лоток, предпочтительно охлаждать оба инструмента, соответственно обе части термозапечатывающего инструмента.

Предпочтительно, кроме того, фиксировать по меньшей мере предлагаемое в изобретении усадочное пленочное полотно до и/или в процессе термического запечатывания. Усадочное пленочное полотно предпочтительно фиксировать термозапечатывающими инструментами. В другом предпочтительном варианте для фиксации усадочного пленочного полотна используют цепные транспортеры, которыми пленочное полотно перемещается через упаковочную машину.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые к описанию чертежи (фиг.1-9). Все такие пояснения носят исключительно иллюстративный характер и не ограничивают объем изобретения. Эти пояснения в равной мере относятся к предлагаемому в изобретении упаковочному лотку, к предлагаемой в изобретении упаковке, к предлагаемому в изобретении способу, а также к предлагаемым в изобретении устройствам, таким как устройство для глубокой вытяжки, секция термического запечатывания или термосваривания и упаковочная машина.

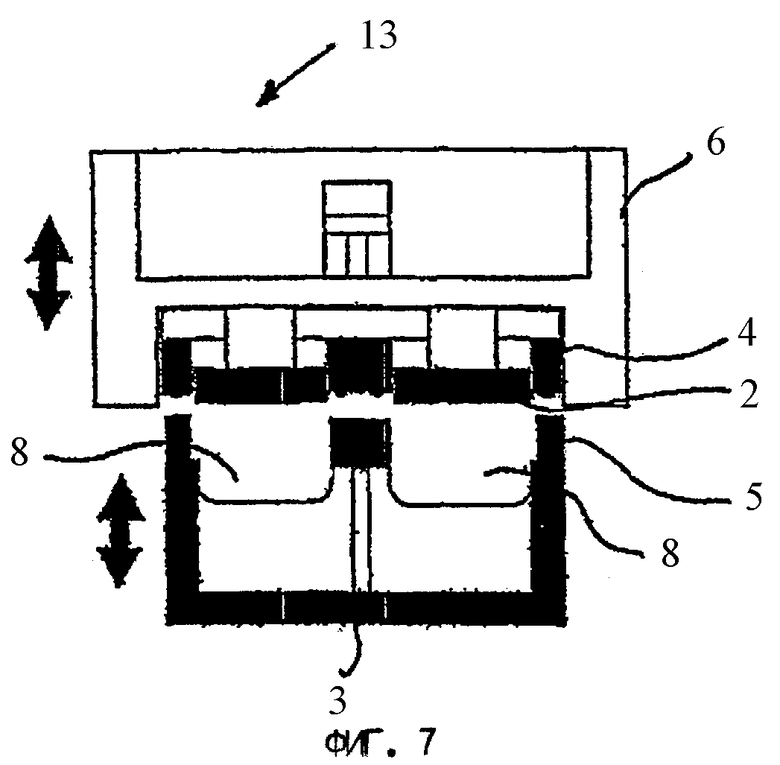

На фиг.7 показано термозапечатывающее устройство, которое предпочтительно использовать в упаковочной машине, показанной на фиг.8, соответственно на фиг.9.

На фиг.7 показано термозапечатывающее устройство 13, состоящее из верхней части 6 и нижней части 3. Такое термозапечатывающее устройство является компонентом упаковочной машины. Между верхней и нижней частями термозапечатывающего устройства расположена верхняя пленка 14 (не показана) и усадочное пленочное полотно 1 (не показано), в котором глубокой вытяжкой были сформованы упаковочные лотки 8. Верхняя пленка 14 (выполняющая функцию крышки пленка) в этом варианте также является усадочной. Пленочное полотно 1 фиксируется и перемещается в упаковочной машине (не показана) двумя цепными транспортерами (не показаны). Для запечатывания упаковочных лотков 8 верхняя пленка 14 приваривается к пленочному полотну 1. Верхняя пленка 14 не фиксируется цепными транспортерами или иными аналогичными средствами и перемещается известным путем вместе с нижней пленкой 1 за счет соединения с ней. Верхняя часть термозапечатывающего устройства выполнена перемещаемой в вертикальном направлении, обозначенном двунаправленной стрелкой. На верхней части термозапечатывающего устройства расположена обогреваемая термозапечатывающая рама 4, которая при термическом запечатывании упаковочного лотка верхней пленкой прижимается к термозапечатывающей контропоре 5. Таким путем пленочные полотна 1, 14 прижимаются друг к другу. Благодаря создаваемому при этом давлению и повышенной температуре верхняя пленка приваривается к упаковочным лоткам 8 по их краю. В зоне каждого упаковочного лотка на верхней части термозапечатывающего устройства расположена охлаждающая пластина 2, которая предотвращает нагрев верхней пленки вне термошва. Этот вариант представляет интерес прежде всего при использовании усадочных верхних пленок. Охлаждающие пластины 2 также выполнены перемещаемыми в вертикальном направлении. Равным образом и нижняя часть термозапечатывающего устройства выполнена перемещаемой в вертикальном направлении, обозначенном двунаправленной стрелкой. Помимо этого нижняя часть термозапечатывающего устройства в рассматриваемом варианте также выполнена охлаждаемой во избежание непроизвольной усадки упаковочного лотка при его термическом запечатывании верхней пленкой. При использовании же неусадочной верхней пленки обычно можно отказаться от использования охлаждающей пластины 2 и от охлаждения верхней части 6 термозапечатывающего устройства.

На фиг.8 показана упаковочная машина для изготовления частично усадочной упаковки, т.е. упаковки с усадочным упаковочным лотком и с закрывающей его неусадочной, сравнительно жесткой пленочной крышкой. При работе такой упаковочной машины пленочное полотно с заданным тактом сматывается с рулона 11 и поступает в устройство 12 для глубокой вытяжки, где из пленочного полотна формуются упаковочные лотки 8. Затем в эти упаковочные лотки 8 фасуются не показанные на чертеже упаковываемые продукты, после чего упаковочные лотки в секции 13 термосваривания запечатываются пленкой 14, образующей их крышки. В рассматриваемом варианте сматываемое с рулона 11 пленочное полотно представляет собой полотно усадочной пленки, тогда как пленочное полотно 14 представляет собой полотно неусадочной и сравнительно жесткой пленки и поэтому служит своего рода поддоном. После термического запечатывания упаковочный лоток подвергают усадке в предназначенном для этого устройстве 15, в котором воздействию горячей среды, например горячего воздуха, пара или воды, подвергается только полученный глубокой вытяжкой упаковочный лоток. Изготовленные таким путем претерпевшие усадку упаковки затем по одной отделяются в режущем устройстве 16 от остальных упаковок и в виде готовых упаковок 17 удаляются из упаковочной машины. Каждая из показанных на чертеже двунаправленных стрелок указывает направления, в которых один или два агрегата соответствующей секции упаковочной машины могут подниматься, соответственно опускаться.

На фиг.9 в двух проекциях показана упаковочная машина для изготовления полностью усадочной упаковки. Полностью усадочная упаковка состоит из усадочной верхней пленки и усадочной нижней пленки, из которой формуются упаковочные лотки. При работе такой упаковочной машины усадочное пленочное полотно также сматывается с рулона 11 и поступает в формовочную секцию 12, где из пленочного полотна глубокой вытяжкой формуются упаковочные лотки 8. После расфасовывания не показанных на чертеже упаковываемых продуктов в эти упаковочные лотки каждый из них путем термосваривания запечатывается в секции 13 термосваривания пленочным полотном 14. В рассматриваемом варианте верхняя пленка, которой в качестве крышек запечатываются упаковочные лотки, также является усадочной. На следующей стадии упаковки по одной отделяются в режущем устройстве 16 от остальных упаковок. Изготовленные таким путем упаковки 18 затем подвергают усадке в предназначенном для этого туннеле, в котором на них со всех сторон подается кипящая вода. Каждая из показанных на чертеже двунаправленных стрелок указывает направления, в которых один или два агрегата соответствующей секции упаковочной машины могут подниматься, соответственно опускаться.

В соответствии с этим еще одним объектом изобретения является также предлагаемая в нем упаковочная машина для переработки пригодной для переработки термоформованием термоусадочной, предпочтительно предлагаемой в изобретении, многослойной пленки, имеющая

(а) описанное выше устройство для изготовления упаковочных лотков глубокой вытяжкой предпочтительно из предлагаемого в изобретении термоусадочного пленочного полотна, имеющее предлагаемую в изобретении форму для глубокой вытяжки, которая выполнена охлаждаемой в процессе глубокой вытяжки, и

(б) описанное выше термозапечатывающее устройство, которое состоит из верхней и нижней частей, при этом его нижняя часть и/или верхняя часть выполнены/выполнена охлаждаемыми/охлаждаемой в процессе термического запечатывания или термосваривания.

Рассмотренные выше по отдельности предпочтительные варианты выполнения устройства для изготовления пластиковых упаковочных лотков глубокой вытяжкой, соответственно термозапечатывающего устройства относятся и к предлагаемой в изобретении упаковочной машине.

Еще одним объектом изобретения является способ изготовления упаковки из пригодной для переработки термоформованием термоусадочной, прежде всего из предлагаемой в изобретении, многослойной пленки, заключающийся в том, что

(I) описанным выше путем из полотна пригодной для переработки термоформованием термоусадочной, предпочтительно предлагаемой в изобретении, многослойной пленки глубокой вытяжкой изготавливают термоусадочный упаковочный лоток, соблюдая при этом описанные выше параметры,

(II) описанным выше путем термическим запечатыванием изготовленного на стадии (I) глубокой вытяжкой термоусадочного упаковочного лотка термоусадочной или нетермоусадочной верхней пленкой изготавливают запечатанную термоусадочную упаковку, соблюдая при этом описанные выше параметры.

Рассмотренные выше по отдельности предпочтительные варианты выполнения устройства для изготовления пластиковых упаковочных лотков глубокой вытяжкой, соответственно термозапечатывающего устройства и/или упаковочной машины и варианты осуществления способов относятся и к этому предлагаемому в изобретении способу изготовления упаковки.

На описанной выше упаковочной машине, соответственно описанным выше способом изготавливают, соответственно можно изготавливать запечатанную термоусадочную упаковку, которая состоит из двух упаковочных элементов, одним из которых является предлагаемый в изобретении изготовленный термоформованием упаковочный лоток, а другим - пленочная крышка из необязательно термоусадочной пленки и которые по краю термосвариванием соединены друг с другом. Поскольку ни термоформование, ни термосваривание не инициируют усадку, на термоусадочные свойства упаковочного лотка и верхней пленки, если она является термоусадочной, в основном не оказывается никакого влияния и после термосваривания. Степень термоусадки упаковочного лотка в его подвергнутой термоформованию части, а также степень термоусадки верхней пленки, если она является термоусадочной, в продольном и поперечном направлениях предпочтительно должна составлять по меньшей мере по 20%, более предпочтительно по меньшей мере по 25%, преимущественно по меньшей мере по 30%, особенно предпочтительно по меньшей мере по 35%, наиболее предпочтительно по меньшей мере по 40%, прежде всего по меньшей мере по 45%.

Изготовленную описанным выше способом предлагаемую в изобретении запечатанную термоусадочную упаковку в завершение описанным выше путем подвергают усадке, в результате которой изготовленный термоформованием упаковочный лоток и необязательно пленочная крышка сжимаются и плотно охватывают содержимое упаковки. Процесс усадки инициируют путем подвода тепла, например, в термокамере.

Объектом изобретения является также давшая усадку упаковка, получаемая путем описанной выше усадки запечатанной термоусадочной упаковки.

Вытесняемый из упаковки в процессе ее усадки и заполняющий ее газ, в частности воздух, может удаляться из упаковки, например, через небольшое отверстие в ней, которое по завершении процесса усадки закрывают. В другом варианте упаковку можно вакуумировать в процессе или после термосваривания, соответственно термического запечатывания.

Еще одним объектом изобретения является упаковочная система из предлагаемой в изобретении многослойной пленки и предлагаемой в изобретении упаковочной машины.

Метод определения способности многослойной пленки к усадке

Для определения способности предлагаемой в изобретении пленки к усадке на контрольный образец пленки специальным фломастером для надписей на пленках наносят крестообразную метку размером 10×10 см, нанося при этом один штрих параллельно продольному направлению, т.е. параллельно направлению экструзии, а другой штрих - в поперечном ему направлении. Образец пленки на 6 с погружают в водяную ванну с температурой 93°С. Через 6 с образец извлекают из водяной ванны и измеряют величину укорачивания нанесенной на него крестообразной метки, выражая величину укорачивания каждого из ее штрихов в соответствующем направлении в процентах по отношению к их исходной длине.

Группа изобретений относится к многослойным пленкам, которые пригодны для их переработки термоформованием и одновременно обладают способностью к термоусадке, на которую практически не влияет термоформование, а также к изготовленным из многослойных пленок упаковочным лоткам и к соответствующим упаковкам, изготовленным соответствующим образом на адаптированной упаковочной машине. Пригодная для переработки термоформованием термоусадочная многослойная пленка имеет степень термоусадки в продольном и поперечном направлениях по 20%. На способность термоусадочной многослойной пленки к термоусадке в основном не влияет термоформование. Технический результат направлен на эффективное перерабатывание многослойной пленки в упаковку. 8 н. и 16 з.п. ф-лы, 9 ил.

1. Пригодная для переработки термоформованием термоусадочная многослойная пленка, степень термоусадки которой в продольном и поперечном направлениях составляет, по меньшей мере, по 20% и на способность которой к термоусадке в основном не влияет термоформование.

2. Многослойная пленка по п.1, отличающаяся тем, что она пригодна для термосваривания.

3. Многослойная пленка по п.1 или 2, имеющая следующие слои:

несущий слой (Т) на основе, по меньшей мере, одного термопластичного полимера,

адгезионный слой (H1), который выполнен на основе, по меньшей мере, одного полимера с индексом расплава (ИР), измеренным в соответствии со стандартом DIN ISO 1133 при температуре 190°С и при нагрузке 2,16 кг, в пределах от 0,1 до 2,0 г/10 мин и толщина которого больше толщины, по меньшей мере, одного из непосредственно примыкающих к нему слоев,

необязательно не проницаемый для кислорода барьерный слой (В),

необязательно адгезионный слой (Н2), который выполнен на основе, по меньшей мере, одного полимера с индексом расплава, измеренным в соответствии со стандартом DIN ISO 1133 при температуре 190°С и при нагрузке 2,16 кг, в пределах от 0,1 до 2,0 г/10 мин и толщина которого больше толщины, по меньшей мере, одного из непосредственно примыкающих к нему слоев, и

термосвариваемый слой (S), который образует один из двух поверхностных слоев многослойной пленки и который выполнен на основе, по меньшей мере, одного термопластичного полимера.

4. Многослойная пленка по п.3, отличающаяся тем, что толщина адгезионного слоя (H1) больше толщины каждого из обоих непосредственно примыкающих к нему слоев и/или толщина адгезионного слоя (H2) больше толщины каждого из обоих непосредственно примыкающих к нему слоев.

5. Многослойная пленка по п.3, отличающаяся тем, что адгезионный слой (H1) и адгезионный слой (H2) при его наличии имеют одинаковую или разную толщину, составляющую, по меньшей мере, 20 мкм.

6. Многослойная пленка по п.3, отличающаяся тем, что несущий слой (Т) выполнен на основе, по меньшей мере, одного полиолефина, сополимера олефина, сложного полиэфира или их смеси.

7. Многослойная пленка по п.3, отличающаяся тем, что термосвариваемый слой (S) выполнен на основе, по меньшей мере, одного полимера, выбранного из группы, включающей полиолефины, сополимеры олефина, полиалкилметакрилаты, сополимеры алкилметакрилатов, иономеры и их смеси.

8. Многослойная пленка по п.3, отличающаяся тем, что она имеет барьерный слой (В), который выполнен на основе поливинилиденхлорида, сополимера винилиденхлорида, их смеси или сополимера этилена и винилового спирта.

9. Многослойная пленка по п.3, отличающаяся тем, что кратность ее ориентационной вытяжки в продольном направлении составляет от 1:3 до 1:5, а в поперечном направлении - от 1:3 до 1:5.

10. Многослойная пленка по п.3, отличающаяся тем, что ее общая толщина составляет от 50 до 250 мкм.

11. Термоусадочный упаковочный лоток, изготовленный термоформованием из термоусадочной многослойной пленки по п.3, степень термоусадки которой в подвергнутой термоформованию части составляет в продольном и поперечном направлениях, по меньшей мере, по 20%.

12. Применение изготовленного термоформованием термоусадочного упаковочного лотка по п.11 для изготовления упаковки, предпочтительно предназначенной для пищевых продуктов.

13. Упаковка, состоящая из изготовленного термоформованием термоусадочного упаковочного лотка по п.11 и выполняющей функцию крышки термоусадочной верхней пленки, степень термоусадки которой в продольном и поперечном направлениях составляет, по меньшей мере, по 20%, или выполняющей функцию крышки верхней пленки, прочность которой на изгиб соответствует величине усилий, возникающих при усадке термоусадочного упаковочного лотка.

14. Упаковочная машина для переработки термоусадочной многослойной пленки по п.3, имеющая

(а) устройство для изготовления упаковочных лотков глубокой вытяжкой из термоусадочного пленочного полотна, имеющее форму для глубокой вытяжки, снабженную охлаждающими средствами, и

(б) термозапечатывающее устройство, которое состоит из верхней и нижней частей, при этом его нижняя часть и/или верхняя часть выполнена/выполнены охлаждаемой/охлаждаемыми в процессе термического запечатывания или термосваривания.

15. Упаковочная машина по п.14, отличающаяся тем, что предусмотрена возможность зажима пленочного полотна между прижимным средством, которое выполнено охлаждаемым охлаждающими средствами, а также выполнено перемещаемым в вертикальном направлении, и формой для глубокой вытяжки, имеющей нагревательное средство для нагрева пленочного полотна, предпочтительно нагревательную пластину, которая предпочтительно выполнена в виде пуансона для глубокой вытяжки.

16. Упаковочная машина по п.14, отличающаяся тем, что нижняя часть термозапечатывающего устройства снабжена охлаждающими средствами и выполнена перемещаемой в вертикальном направлении.

17. Упаковочная машина по п.14, отличающаяся тем, что термозапечатывающее устройство имеет термозапечатывающие средства, предпочтительно термозапечатывающие, соответственно термосваривающие колодки, которые предпочтительно выполнены нагреваемыми.

18. Упаковочная машина по п.14, отличающаяся тем, что верхняя часть (6) термозапечатывающего устройства имеет охлаждающую пластину (2), предпочтительно по одной из расчета на одну изготавливаемую упаковку охлаждающей пластине, и верхняя часть (6) термозапечатывающего устройства и/или охлаждающие пластины (2) выполнена/выполнены перемещаемой/перемещаемыми в вертикальном направлении.

19. Упаковочная машина по п.14, отличающаяся тем, что термозапечатывающее устройство имеет термозапечатывающую контропору (5), которая расположена предпочтительно на нижней части (3) термозапечатывающего устройства и которая выполнена охлаждаемой, а также выполнена поднимаемой и опускаемой.

20. Упаковочная система из пригодной для переработки термоформованием термоусадочной многослойной пленки по п.3 и упаковочной машины по п.14.

21. Способ изготовления упаковки с использованием термоусадочной многослойной пленки по п.3 на упаковочной машине по п.14, заключающийся в том, что