Изобретение относится к области очистки углеводородных газов от сероводорода и может быть использовано в нефтегазовой и химической промышленности, в частности в процессе освоения скважин после проведения ремонтно-восстановительных работ, при исследовании скважин и других работах, проводимых в условиях промысла.

Анализ существующего уровня техники показал следующее:

- известен способ очистки природного газа от сероводорода, включающий контактирование газа с раствором сульфата железа и аммиаком, предварительно введенным в поток газа (см. а.с. №706975 по кл. B01D 53/14, опубл. в ОБ №10, ч.2, 1999 г.). При этом способе осуществляют регенерацию поглотителя путем контактирования с серной кислотой.

Недостатком указанного способа является низкая эффективность очистки углеводородного газа от сероводорода за счет низкой степени извлечения сероводорода из углеводородного газа, т.к. расход аммиака соответствует стехиометрии по сероводороду; невозможности селективного извлечения сероводорода в присутствии диоксида углерода; низкой экологической безопасности за счет использования токсичного экологически вредного газообразного аммиака; коррозии технологического оборудования, ввиду использования серной кислоты для регенерации поглотителя.

В качестве прототипа взят способ очистки природного газа от сероводорода в присутствии диоксида углерода, включающий подачу углеводородного газа в абсорбер для контактирования с абсорбентом - растворами сульфата железа и аммиака, с последующей сепарацией (см а.с. №1635361 по кл. B01D 53/14, опубл. в ОБ №10, ч.2, 1999 г.). Осуществляют регенерацию насыщенного раствора серной кислотой, поддерживая рН раствора в абсорбере, равное 3-6.

Недостатком указанного способа является низкая эффективность очистки углеводородного газа от сероводорода в присутствии диоксида углерода.

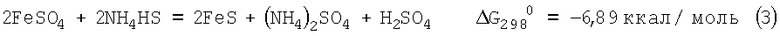

Низкая степень очистки углеводородного газа от сероводорода в присутствии диоксида углерода обусловлена следующим: ввод растворов сульфата железа и аммиака осуществляется непосредственно в абсорбер, что обеспечивает термодинамически не эффективный механизм процесса очистки. Потенциал Гиббса протекающих процессов следующий

Термодинамический анализ процессов, протекающих по уравнениям (1)-(4), указывает на низкую селективность извлечения сероводорода в присутствии диоксида углерода. Процесс очистки характеризуется низкой технологичностью, т.к. регулируется только интервалом рН. Кроме того, процесс очистки протекает в кислой среде при рН=3-6, что не позволяет обеспечить глубокую степень очистки углеводородного газа от сероводорода в присутствии диоксида углерода, а также высокую селективность сероводорода из-за того, что при рН=3,5 продукт очистки - сульфид железа - начинает разрушаться с выделением сероводорода. Способ отличается высокой металлоемкостью за счет использования в нем сложной системы регенерации поглотителя. Использование серной кислоты для регенерации насыщенного раствора приводит к коррозии технологического оборудования. Данный способ очистки не исключает загрязнения окружающей среды токсичными сернистыми соединениями и является экологически небезопасным.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, обеспечивает повышение эффективности очистки углеводородного газа от сероводорода в присутствии диоксида углерода за счет увеличения степени очистки углеводородного газа от сероводорода, повышения селективности, обеспечения экологической безопасности, исключения коррозии технологического оборудования и снижения металлоемкости установки в условиях промысла.

Технический результат достигается с помощью известного способа, включающего подачу углеводородного газа в присутствии сероводорода и диоксида углерода на установку, содержащую технологическое оборудование - абсорбер и сепаратор, путем направления углеводородного газа в абсорбер для контактирования с абсорбентом - растворами сульфата железа и аммиака, с последующей сепарацией.

По заявляемому способу углеводородный газ перед подачей в абсорбер пропускают через сепаратор и вводят в него абсорбент.

Контактирование осуществляют в прямоточном абсорбере, выполненном в виде вертикальной пустотелой трубы, снабженной двумя отводами в виде нижнего и верхнего колена.

Предельное время контакта абсорбента с углеводородным газом составляет 20 минут, а углеводородного газа с абсорбентом не превышает 2 секунд.

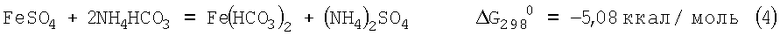

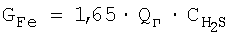

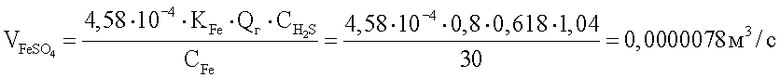

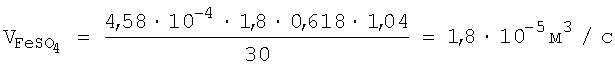

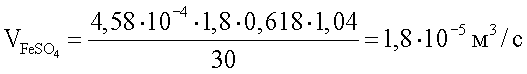

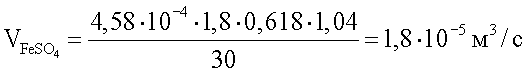

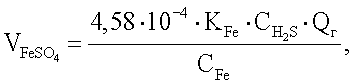

В качестве раствора сульфата железа используют раствор сульфата двухвалентного железа, объем которого рассчитывают по формуле

где  - объем раствора сульфата двухвалентного железа, м3/с;

- объем раствора сульфата двухвалентного железа, м3/с;

4,58·10-4 - коэффициент, учитывающий стехиометрический расход сульфата двухвалентного железа;

KFe - коэффициент избытка по железу, определяемый экспериментальным путем, равный 1,0÷1,8;

CFe - концентрация ионов двухвалентного железа в растворе, кг/м3;

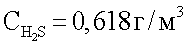

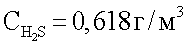

- концентрация сероводорода в обрабатываемом углеводородном газе, г/м3;

- концентрация сероводорода в обрабатываемом углеводородном газе, г/м3;

Qг - объемный расход углеводородного газа, тыс. м3/с.

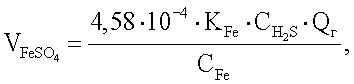

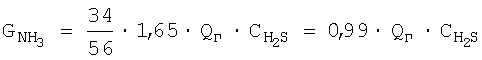

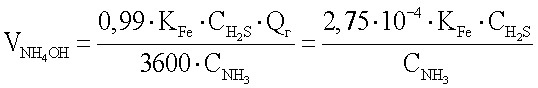

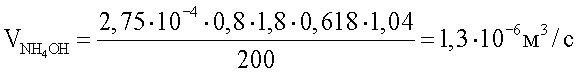

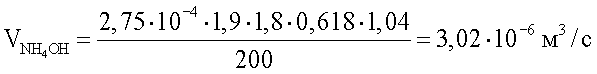

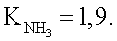

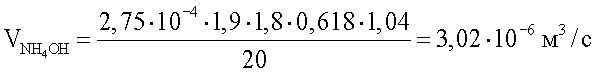

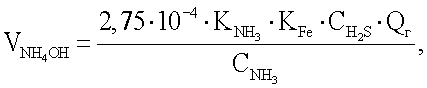

При этом в поток раствора сульфата двухвалентного железа предварительно вводят раствор аммиака, объем которого рассчитывают по формуле

где  - объем раствора аммиака, м3/с;

- объем раствора аммиака, м3/с;

2,75·10-4 - коэффициент, учитывающий стехиометрический расход аммиака;

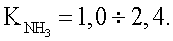

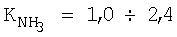

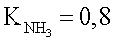

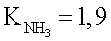

- коэффициент избытка по аммиаку, определяемый экспериментальным путем, равный 1,0÷2,4;

- коэффициент избытка по аммиаку, определяемый экспериментальным путем, равный 1,0÷2,4;

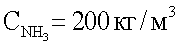

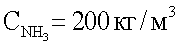

- концентрация аммиака, кг/м3.

- концентрация аммиака, кг/м3.

Таким образом, заявляемое техническое решение соответствует условию новизны.

Разработка месторождений природных газов, содержащих сероводород, сопровождается рядом проблем, которые требуют специальных мероприятий и до настоящего времени остаются нерешенными. Одной из проблем является очистка газа от сероводорода на газовых промыслах для обеспечения собственных нужд промысла очищенным газом, который необходим для работы КИПиА, котельной, пищеблока и др. В отсутствие установок очистки газа от сероводорода небольшой производительности эти потребности приходится решать далеко не экономичными способами, например путем подачи на газовые промыслы по специальному газопроводу очищенного газа с газоперерабатывающего завода. Понятно, что для этих целей на каждом промысле должна быть небольшая установка для получения очищенного от сероводорода газа, т.к. строить на каждом промысле завод с использованием, например аминовой очистки газа от сероводорода неэкономично.

Еще одной проблемой является очистка газа от сероводорода на месторождениях с небольшими суточными объемами добычи. Использование для этих целей известных отработанных технологий, например, аминовой, адсорбционной, окислительной, ограничивается рядом недостатков. Как правило, на месторождениях с низкими концентрациями сероводорода концентрации диоксида углерода превышают последние в десятки и сотни раз. В связи с этим возникает задача создания технологии селективного извлечения из газа сероводорода в присутствии любых концентраций диоксида углерода.

При освоении скважин также возникают проблемы очистки газа от сероводорода. На обустроенных месторождениях, газ которых централизованно очищается от сероводорода на заводах, освоение скважин после ремонтно-восстановительных работ можно проводить в газопровод. Такая технология исключает выбросы токсичных продуктов в атмосферу. К сожалению, процесс освоения скважины в газопровод можно применять только при пластовых давлениях, которые достаточны для компенсации давления в газосборной сети. В случае низких пластовых давлений освоение скважин проводится на факел, что приводит к загрязнению атмосферы токсичными сернистыми соединениями. При разработке месторождений природных газов с высокими концентрациями сероводорода возникают проблемы экологического характера при проведении на скважинах ремонтно-восстановительных работ, заканчивающихся освоением скважин.

Аналогичные проблемы возникают по окончании строительства скважин. В этот период месторождение еще не обустроено, отсутствуют промысловые коммуникации, технологическое оборудование, что создает трудности при освоении скважины в атмосферу по соображениям экологической безопасности. На нефтяных скважинах сернистых месторождений, законченных бурением, проведение дальнейших работ иногда невозможно из-за отсутствия технических средств, позволяющих осуществлять отработку скважин на факел, ввиду чего скважины находятся в консервации.

Решение возникающих проблем при освоении и исследовании скважин лежит в разработке способа для очистки углеводородного газа от сероводорода и диоксида углерода, исключающего загрязнение атмосферы токсичными сернистыми соединениями, применение громоздкого оборудования, например высоких абсорбционных колонн, энергоемких систем регенерации поглотителей и др.

Наиболее полно этим требованиям отвечает способ извлечения сероводорода из углеводородного газа с образованием малорастворимых в воде сульфидов. Промывая газ, содержащий сероводород, водными растворами катионов, образующих труднорастворимые в воде сульфиды, можно полностью очистить его от сероводорода. Очистка газов от сероводорода путем связывания сульфидиона в малорастворимые в воде сульфиды имеет ряд преимуществ перед другими способами очистки. К таким преимуществам в первую очередь необходимо отнести простоту технологического оформления процесса. Технологическая схема может работать при любых давлениях, что особенно важно при обработке природных углеводородных газов. Методы очистки газа с образованием малорастворимых сульфидов характеризуются высокой степенью очистки, способ позволяет полностью извлечь сероводород из газа, т.е. степень очистки составляет 100% и обеспечивает высокую селективность - более 96,5%. Объясняется это в первую очередь тем, что продукты взаимодействия сероводорода и абсорбента практически не создают упругости паров сероводорода над ним. Это позволяет проводить очистку газов в прямотоке, в условиях повышенных температур. Преимуществом метода очистки газа от сероводорода с образованием малорастворимого в воде сульфида является его высокая селективность в присутствии диоксида углерода. Не менее важным преимуществом вышеназванных абсорбентов является то, что продукты очистки газа исключают загрязнение окружающей среды токсичными сернистыми соединениями. Предлагаемое изобретение обеспечивает решение перечисленных проблем в условиях промысловой сероочистки.

По заявляемому способу ввод раствора аммиака в раствор сульфата двухвалентного железа обусловлен следующим. Извлечение сероводорода из углеводородного газа происходит за счет катиона Fe+2

Процесс не идет, т.к. потенциал Гиббса равен ΔG298 0=+4,56 ккал/моль.

Раствор аммиака обеспечивает необходимую среду для протекания реакции взаимодействия сероводорода и раствора сульфата двухвалентного железа.

При вводе раствора аммиака в поток раствора сульфата двухвалентного железа повышается термодинамическая вероятность связывания сероводорода в сульфид железа, тем самым повышается селективность и степень очистки углеводородного газа от сероводорода.

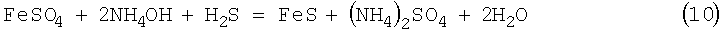

Ввод раствора аммиака обеспечивает следующий механизм очистки

Процесс очистки обеспечивается уравнением (7), потенциал Гиббса которого составляет ΔG298 0=-15,06 ккал/моль, константа равновесия уравнения равна Кр=1,12·1011. Реакция протекает мгновенно. Селективность процесса обеспечивается тем, что реакция (8) протекает медленнее, т.к. ΔG298 0=-5,36 ккал/моль. Сравнение заявляемого процесса с прототипом, в котором очистка обеспечивается уравнением (3), потенциал Гиббса ΔG298 0=-6,89 ккал/моль, а константа равновесия Кр=1,0·105, показывает, что константа равновесия уравнения (7) выше, чем уравнения (3) в 106 раз. Селективность заявляемого способа выше, чем прототипа. На это указывает то, что отношение констант равновесия уравнений (7) и (8) составляет 1,3·107, а уравнений (1) и (2) только 1,7 раз.

Соединения двухвалентного железа являются восстановителями, т.е. коррозионно не опасны. При использовании соединений двухвалентного железа не требуется специальных материалов, оборудование изготавливают из углеродистой стали. Химизм очистки отличен от химизма очистки с использованием соединений трехвалентного железа, при котором сера меняет валентность. Соединения трехвалентного железа коррозионно активны, являются окислителями и окисляют сероводород до серы. Используемое оборудование необходимо изготавливать из специальных коррозионно стойких материалов, что усложняет и удорожает процесс.

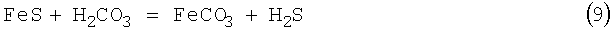

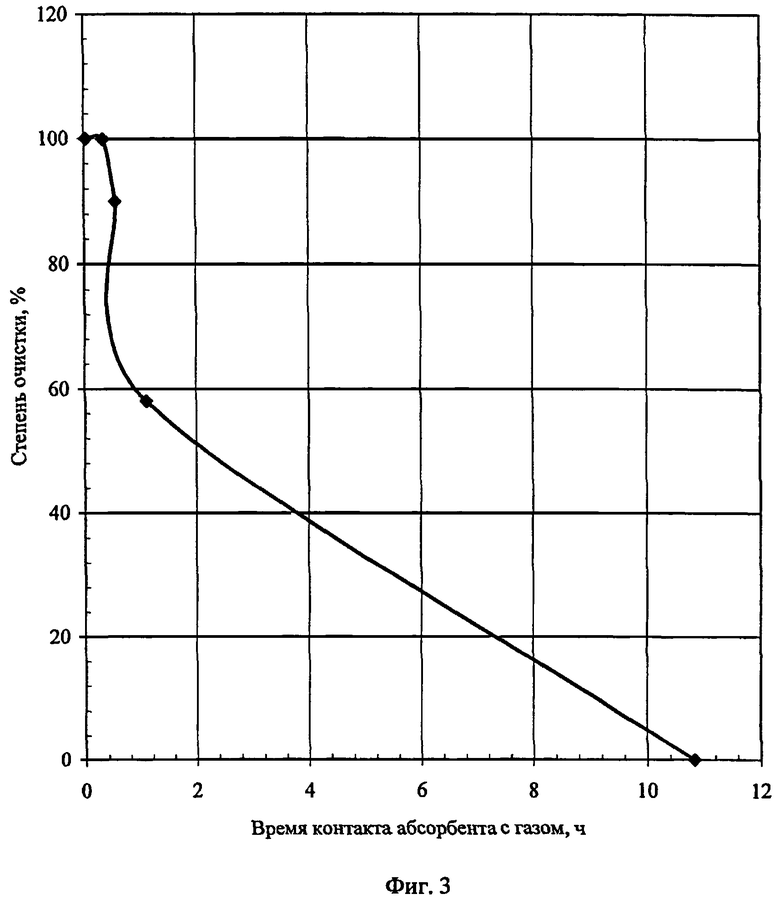

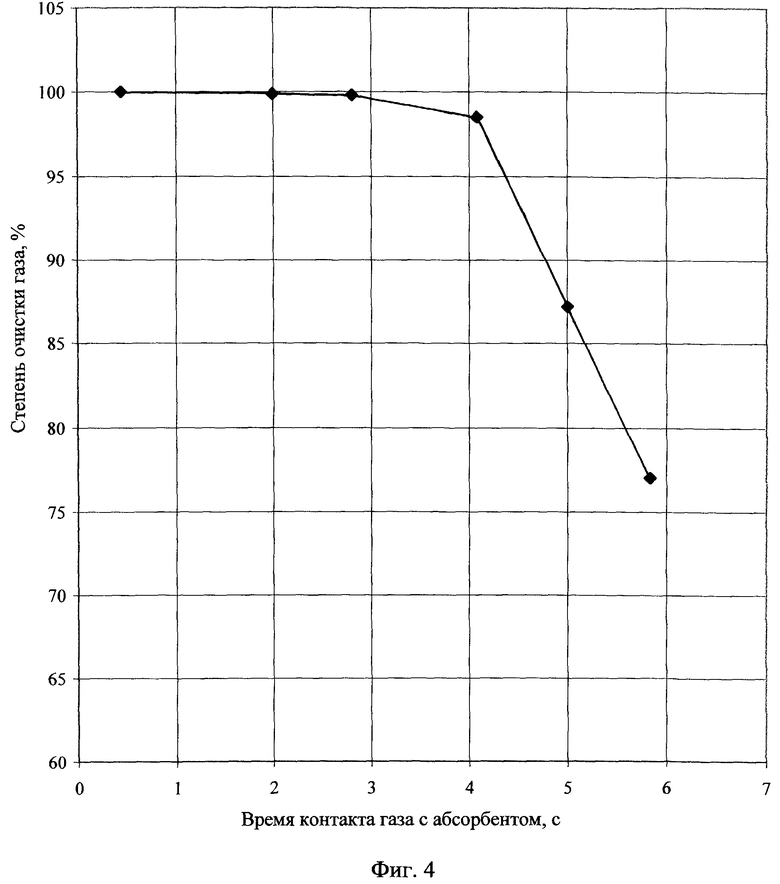

Высокая селективность способа обеспечивается временем контакта абсорбента с углеводородным газом и углеводородного газа с абсорбентом, в зависимости от парциального давления диоксида углерода в обрабатываемом газе. Предельное время контакта абсорбента с углеводородным газом составляет 20 минут (фиг.3), а углеводородного газа с абсорбентом не превышает 2 секунд (фиг.4). При увеличении времени контакта как в первом, так и во втором случае возрастает степень карбонизации абсорбента, что сопровождается ростом концентрации угольной кислоты и разрушением сульфида железа - продукта очистки газа от сероводорода

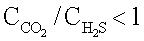

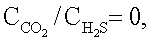

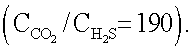

Выделяющийся в результате реакции (9) сероводород вызывает ухудшение качества очищенного углеводородного газа и снижение степени очистки. Понижение карбонизации абсорбента достигается расходом раствора аммиака выше стехиометрического с учетом концентрации диоксида углерода в обрабатываемом углеводородном газе. При отношении концентраций  расход раствора аммиака соответствует стехиометрии, при

расход раствора аммиака соответствует стехиометрии, при  подача раствора аммиака производится с учетом коэффициента избытка. Обеспечение 100% степени очистки происходит за счет того, что упругость паров сероводорода над отработанным абсорбентом равна нулю, т.к. сероводород связывается в труднорастворимый сульфид железа, произведение растворимости (ПР) которого ничтожно мало ПРFeS=3,16·10-20, а раствор сульфата железа подается с избытком, который зависит от концентрации диоксида углерода в обрабатываемом газе.

подача раствора аммиака производится с учетом коэффициента избытка. Обеспечение 100% степени очистки происходит за счет того, что упругость паров сероводорода над отработанным абсорбентом равна нулю, т.к. сероводород связывается в труднорастворимый сульфид железа, произведение растворимости (ПР) которого ничтожно мало ПРFeS=3,16·10-20, а раствор сульфата железа подается с избытком, который зависит от концентрации диоксида углерода в обрабатываемом газе.

Для исследования влияния расхода железа и аммиака были проведены опытно-промысловые испытания (ОПИ). Результаты ОПИ подтвердили вывод теоретических исследований о том, что расход аммиака зависит от количества сульфата двухвалентного железа, поступающего на очистку. Расход аммиака определяет также и рН абсорбента, обеспечивающий образование сульфида железа. Результаты ОПИ позволили определить значения коэффициентов избытка: для сульфата двухвалентного железа коэффициент избытка равен KFe=1,0÷1,8, а для аммиака  В процессе очистки углеводородного газа от сероводорода в присутствии диоксида углерода необходим контроль среды в системе очистки, который можно осуществлять, определяя показатель рН для отработанного абсорбента. В системе очистки нельзя допускать понижения водородного показателя ниже, чем рН=5,5.

В процессе очистки углеводородного газа от сероводорода в присутствии диоксида углерода необходим контроль среды в системе очистки, который можно осуществлять, определяя показатель рН для отработанного абсорбента. В системе очистки нельзя допускать понижения водородного показателя ниже, чем рН=5,5.

Основным аппаратом в составе установки является абсорбер - аппарат, в котором происходят массообменные процессы между газовой и жидкой фазами. Главным условием при выборе абсорбера, работающего в широком диапазоне изменения расходов газа и жидкости, является прямоток, так как прямоточные аппараты обладают низкой металлоемкостью, высокой надежностью и транспортабельностью. Для интенсификации процесса сероочистки и обеспечения скоростного массообмена разработана конструкция прямоточного абсорбера с восходящим движением жидкости. Разработанная конструкция такого абсорбера проста и включает вертикальную пустотелую трубу, снабженную двумя отводами в виде нижнего и верхнего колена. Высокие значения коэффициентов массопередачи в данном абсорбере обеспечиваются большими скоростями газового потока до 15-20 м/с. Особенно перспективно использование такого абсорбера для процессов, протекающих под давлением. Простота конструкции разработанного абсорбера, высокая эффективность и транспортабельность позволяют использовать его на установке сероочистки в условиях промысла.

На основании вышеизложенного нами не выявлены технические решения, имеющие в своей основе признаки, совпадающие с отличительными признаками заявляемого технического решения, т.е. способы очистки углеводородного газа от сероводорода в присутствии диоксида углерода, обеспечивающие достигаемый технический результат. Таким образом, техническое решение явным образом не следует из уровня техники, т.е. соответствует условию изобретательского уровня.

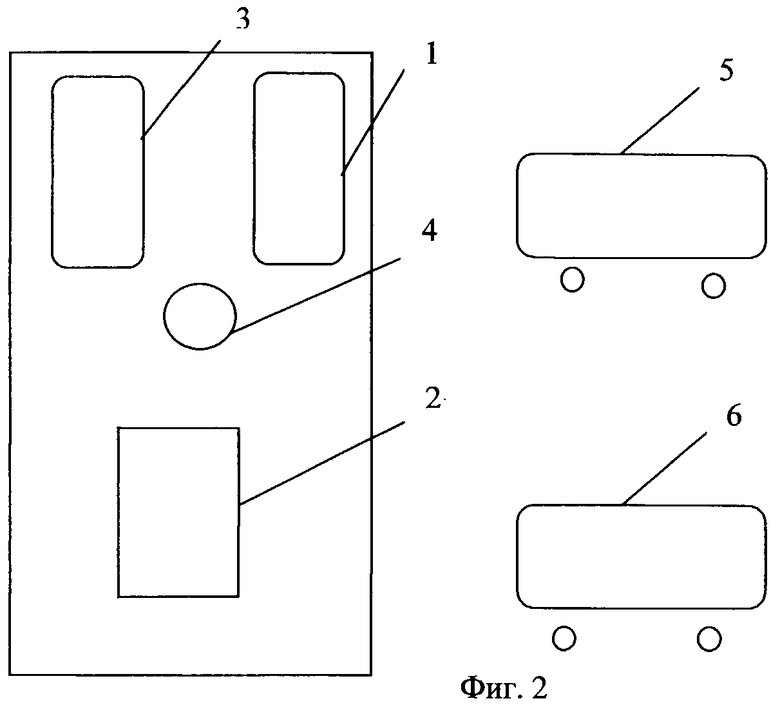

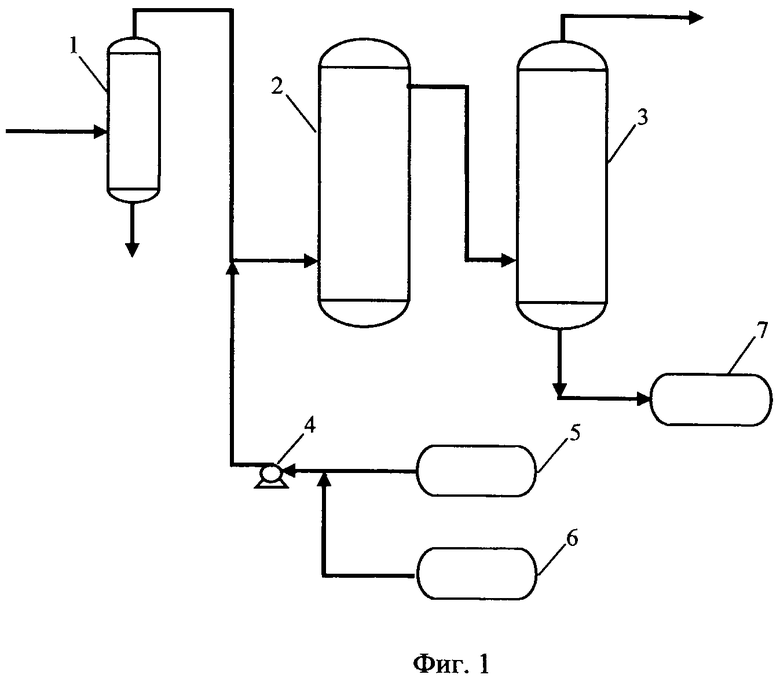

Заявляемый способ поясняется следующими чертежами:

на фиг.1 - принципиальная схема очистки углеводородного газа от сероводорода;

на фиг.2 - принципиальная схема расположения технологического оборудования на установке для очистки углеводородного газа от сероводорода;

на фиг.3 - график влияния времени контакта абсорбента с углеводородным газом на степень очистки;

на фиг.4 - график влияния времени контакта углеводородного газа с абсорбентом на степень очистки;

Более подробно сущность заявляемого способа поясняется следующим примером.

Способ осуществляют по технологической схеме, представленной на фиг.1. Для работы в условиях промысла используют мобильную установку, технологическое оборудование которой выполнено в виде малогабаритных блоков и смонтировано на раме транспортного средства, автошасси или прицепа фиг.2. Особенностью технических средств, используемых на мобильной установке, является блочное исполнение отдельных узлов, простота сборки, разборки и быстрой транспортировки к месту работы. Мобильная установка включает следующее оборудование: сепараторы 1,3, абсорбер 2, насос 4, емкости 5, 6, 7. Оборудование жестко соединено между собой посредством трубопроводов, оснащенных задвижками и быстросборными соединениями.

Углеводородный газ, содержащий сероводород и диоксид углерода, из скважины направляют на установку в сепаратор 1. В сепараторе 1 происходит отделение от углеводородного газа капельной жидкости и механических примесей. Отделившаяся капельная жидкость направляется на утилизацию, а сероводородсодержащий газ поступает в линию подачи абсорбента. Раствор сульфата двухвалентного железа из емкости 5 подается в трубопровод. В поток раствора двухвалентного железа из емкости 6 подается раствор аммиака. Далее абсорбент - раствор двухвалентного железа и аммиака насосом 4 закачивают в линию подачи абсорбента для смешивания с сероводородсодержащим газом. Газожидкостная смесь направляется для контактирования в абсорбер 2, где протекает процесс очистки. Газожидкостная смесь отработанного абсорбента и очищенного углеводородного газа из абсорбера 2 поступает в сепаратор 3 для отделения очищенного углеводородного газа от отработанного абсорбента. Очищенный углеводородный газ поступает в магистральный трубопровод, а отработанный абсорбент в емкость 7 на утилизацию.

Пример 1 (недостаток по железу)

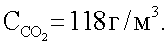

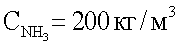

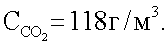

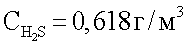

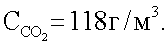

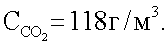

Очистке подвергается газ в количестве Qг=1040 м3/ч с концентрацией сероводорода  и диоксида углерода

и диоксида углерода

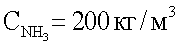

Для извлечения из газа сероводорода в систему очистки необходимо подать растворы сульфата двухвалентного железа и аммиака. Концентрации растворов составляют CFe=30 кг/м3 и  соответственно. Время контакта абсорбента с углеводородным газом составляет 19 минут, время контакта углеводородного газа с абсорбентом 2 с.

соответственно. Время контакта абсорбента с углеводородным газом составляет 19 минут, время контакта углеводородного газа с абсорбентом 2 с.

Объем раствора сульфата двухвалентного железа определяется количеством сероводорода, поступающего на очистку, и рассчитывается следующим образом.

Стехиометрически на 34 кг сероводорода необходимо 56 кг двухвалентного железа

Расходный коэффициент по железу составляет

Теоретический расход железа определяется из выражения

Секундный объемный расход раствора сульфата двухвалентного железа рассчитывают по уравнению

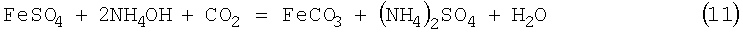

Если в обрабатываемом газе присутствует диоксид углерода, то расход раствора сульфата двухвалентного железа возрастает, т.к. часть диоксида углерода растворяется в абсорбенте и реагирует с железом

Фактический расход раствора сульфата двухвалентного железа определяется коэффициентом избытка по железу KFe, который зависит от концентрации диоксида углерода в обрабатываемом газе и определяется экспериментальным путем.

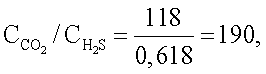

Если в газе содержится только сероводород, то отношение концентраций  при этом KFe=1. При

при этом KFe=1. При  концентрация диоксида углерода в газе в 190 раз выше, чем концентрация сероводорода. Для такого состава газа коэффициент избытка железа должен быть равен KFe=1,8 (экспериментальные данные). При других составах газа по кислым компонентам этот коэффициент определяется интерполяцией граничных значений.

концентрация диоксида углерода в газе в 190 раз выше, чем концентрация сероводорода. Для такого состава газа коэффициент избытка железа должен быть равен KFe=1,8 (экспериментальные данные). При других составах газа по кислым компонентам этот коэффициент определяется интерполяцией граничных значений.

С учетом принимаемого коэффициента избытка по железу KFe=0,8 (недостаток по железу) объем раствора сульфата двухвалентного железа составляет

Расход раствора аммиака определяется расходом железа.

Стехиометрически на 56 кг двухвалентного железа необходимо подать 34 кг аммиака.

Теоретический расход аммиака составит

Секундный объем раствора аммиака рассчитывают по уравнению

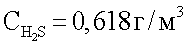

Фактический объем раствора аммиака обеспечивает необходимую среду в системе очистки, зависит от концентрации диоксида углерода в обрабатываемом газе и регулируется коэффициентом избытка аммиака, который определяется экспериментальным путем в зависимости от карбонизации абсорбента и равен  .

.

С учетом коэффициента избытка по аммиаку  объем раствора аммиака составляет

объем раствора аммиака составляет

Рассчитанный объем раствора аммиака вводят в раствор сульфата двухвалентного железа и далее абсорбент вводится в обрабатываемый углеводородный газ. Образовавшаяся газожидкостная смесь поступает в абсорбер 2, в котором происходит извлечение из газа сероводорода. Очищенный газ, который выводится с верха сепаратора 3, содержит 340 мг/м3 сероводорода, 110 г/м3 диоксида углерода. Степень очистки составляет 45,0% по сероводороду и 6,8% по диоксиду углерода. Селективность абсорбента составляет 93,2%.

Пример 2 (недостаток аммиака)

Очистке подвергается газ в количестве Qг=1040 м3/ч с концентрацией сероводорода  и диоксида углерода

и диоксида углерода  Концентрации растворов составляют CFe=30 кг/м3 и

Концентрации растворов составляют CFe=30 кг/м3 и  соответственно. Время контакта абсорбента с углеводородным газом составляет 19 минут, время контакта углеводородного газа с абсорбентом 2 с.

соответственно. Время контакта абсорбента с углеводородным газом составляет 19 минут, время контакта углеводородного газа с абсорбентом 2 с.

Концентрация диоксида углерода в газе в 190 раз выше, чем концентрация сероводорода  Для такого состава газа коэффициент избытка железа KFe=1,8.

Для такого состава газа коэффициент избытка железа KFe=1,8.

Рассчитывают объем раствора сульфата двухвалентного железа

Коэффициент избытка аммиака принимают  (недостаток аммиака).

(недостаток аммиака).

Рассчитывают объем раствора аммиака

Рассчитанный объем раствора аммиака вводят в раствор сульфата двухвалентного железа и далее абсорбент вводится в обрабатываемый углеводородный газ. Образовавшаяся газожидкостная смесь поступает в абсорбер 2, в котором происходит извлечение из газа сероводорода. Очищенный газ, который выводится с верха сепаратора 3, содержит 300 мг/м3 сероводорода, 109 г/м3 диоксида углерода. Степень очистки составляет 51,5% по сероводороду и 7,6% по диоксиду углерода. Селективность абсорбента составляет 92,4%.

Пример 3 (железо в избытке и аммиак в избытке)

Очистке подвергается газ в количестве Qг=1040 м3/ч с концентрацией сероводорода  и диоксида углерода

и диоксида углерода  Концентрации растворов составляют CFe=30 кг/м3 и

Концентрации растворов составляют CFe=30 кг/м3 и  соответственно.

соответственно.

Концентрация диоксида углерода в газе в 190 раз выше, чем концентрация сероводорода  Время контакта абсорбента с углеводородным газом составляет 19 минут, время контакта углеводородного газа с абсорбентом 2 с.

Время контакта абсорбента с углеводородным газом составляет 19 минут, время контакта углеводородного газа с абсорбентом 2 с.

Для такого состава газа коэффициент избытка железа KFe=1,8 (железо в избытке).

Рассчитывают объем раствора сульфата двухвалентного железа

Коэффициент избытка аммиака принимают  (аммиак в избытке).

(аммиак в избытке).

Рассчитывают объем раствора аммиака

Рассчитанный объем раствора аммиака вводят в раствор сульфата двухвалентного железа и далее абсорбент вводится в обрабатываемый углеводородный газ. Образовавшаяся газожидкостная смесь поступает в абсорбер 2, в котором происходит извлечение из газа сероводорода. Очищенный газ, который выводится с верха сепаратора 3, содержит 5 мг/м3 сероводорода, 114 г/м3 диоксида углерода. Степень очистки составляет 99,2% по сероводороду и 3,4% по диоксиду углерода. Селективность абсорбента составляет 96,6%.

Пример 4 (железо в избытке и аммиак в избытке, а время контакта абсорбента с углеводородным газом и углеводородного газа с абсорбентом имеют запредельные значения)

Очистке подвергается газ в количестве Qг=1040 м3/ч с концентрацией сероводорода  и диоксида углерода

и диоксида углерода

Концентрации растворов составляют CFe=30 кг/м3 и  соответственно. Время контакта абсорбента с углеводородным газом составляет 23 минуты, а время контакта углеводородного газа с абсорбентом 6 с.

соответственно. Время контакта абсорбента с углеводородным газом составляет 23 минуты, а время контакта углеводородного газа с абсорбентом 6 с.

Концентрация диоксида углерода в газе в 190 раз выше, чем концентрация сероводорода  Для такого состава газа коэффициент избытка железа KFe=1,8.

Для такого состава газа коэффициент избытка железа KFe=1,8.

Рассчитывают объем раствора сульфата двухвалентного железа

Коэффициент избытка аммиака принимают

Рассчитывают объем раствора аммиака

Рассчитанный объем раствора аммиака вводят в раствор сульфата двухвалентного железа и далее абсорбент вводится в обрабатываемый углеводородный газ. Образовавшаяся газожидкостная смесь поступает в абсорбер 2, в котором происходит извлечение из газа сероводорода. Очищенный газ, который выводится с верха сепаратора 3, содержит 442 мг/м3 сероводорода и 98 г/м3 диоксида углерода. Степень очистки составляет 28,5% по сероводороду и 14% по диоксиду углерода. Селективность абсорбента составляет 86%.

Из приведенных примеров следует, что повышение эффективности очистки углеводородного газа от сероводорода в присутствии диоксида углерода обеспечивается осуществлением предлагаемого технического решения.

Заявляемое техническое решение соответствует критерию патентоспособности, а именно условиям "новизна", "изобретательский уровень" и "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 2007 |

|

RU2350644C2 |

| Способ очистки углеводородного газа от сероводорода | 1984 |

|

SU1287924A1 |

| Абсорбер и абсорбент для удаления кислых газов из газообразного углеводородсодержащего сырья | 2021 |

|

RU2809723C2 |

| Способ переработки природного газа с повышенным содержанием кислых компонентов | 2019 |

|

RU2705352C1 |

| Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа | 2023 |

|

RU2824992C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ СЕРОВОДОРОДА | 1998 |

|

RU2179475C2 |

| Способ очистки природного газа от примесей | 2018 |

|

RU2691341C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 1990 |

|

RU2033246C1 |

| Способ очистки газа от сероводорода и меркаптанов | 1989 |

|

SU1719031A1 |

| Способ очистки газа от сероводорода | 1986 |

|

SU1449152A1 |

Изобретение может быть использовано в нефтегазовой и химической промышленности. Перед подачей в абсорбер 2 углеводородный газ пропускают через сепаратор 1 и вводят в него абсорбент. В качестве абсорбента по трубопроводу 4 подают раствор двухвалентного железа из емкости 5, в поток которого из емкости 6 предварительно вводят раствор аммиака. Контактирование осуществляют в прямоточном абсорбере 2, выполненном в виде вертикальной пустотелой трубы, снабженной двумя отводами в виде нижнего и верхнего колена. Предельное время контакта абсорбента с углеводородным газом составляет 20 минут, а углеводородного газа с абсорбентом не превышает 2 секунд. Технический результат заключается в повышении эффективности очистки углеводородного газа от сероводорода в присутствии диоксида углерода. 4 ил.

Способ очистки углеводородного газа от сероводорода в присутствии диоксида углерода, включающий его подачу на установку, содержащую технологическое оборудование - абсорбер и сепаратор, путем направления углеводородного газа в абсорбер для контактирования с абсорбентом - растворами сульфата железа и аммиака, с последующей сепарацией, отличающийся тем, что дополнительно углеводородный газ перед подачей в абсорбер пропускают через сепаратор и вводят в него абсорбент, а контактирование осуществляют в прямоточном абсорбере, выполненном в виде вертикальной пустотелой трубы, снабженной двумя отводами в виде нижнего и верхнего колена, при этом предельное время контакта абсорбента с углеводородным газом составляет 20 мин, а углеводородного газа с абсорбентом не превышает 2 с, причем в качестве раствора сульфата железа используют раствор сульфата двухвалентного железа, объем которого рассчитывают по формуле

где  - объем раствора сульфата двухвалентного железа, м3/с;

- объем раствора сульфата двухвалентного железа, м3/с;

4,58·10-4 - коэффициент, учитывающий стехиометрический расход сульфата двухвалентного железа;

KFe - коэффициент избытка по железу, определяемый экспериментальным путем, равный 1,0÷1,8;

CFe - концентрация ионов двухвалентного железа в растворе, кг/м3;

- концентрация сероводорода в обрабатываемом углеводородном газе, г/м3;

- концентрация сероводорода в обрабатываемом углеводородном газе, г/м3;

Qг - объемный расход углеводородного газа, тыс. м3/с,

при этом в поток раствора сульфата двухвалентного железа предварительно вводят раствор аммиака, объем которого рассчитывают по формуле

где  - объем раствора аммиака, м3/с;

- объем раствора аммиака, м3/с;

2,75·10-4 - коэффициент, учитывающий стехиометрический расход аммиака;

- коэффициент избытка по аммиаку, определяемый экспериментальным путем, равный 1,0÷2,4;

- коэффициент избытка по аммиаку, определяемый экспериментальным путем, равный 1,0÷2,4;

- концентрация аммиака, кг/м3.

- концентрация аммиака, кг/м3.

| SU 1635361 A1, 10.04.1999 | |||

| SU 706975 A, 10.04.1999 | |||

| US 4278646 A, 14.07.1981 | |||

| JP 7124437 A, 16.05.1995 | |||

| КОУЛЬ А.Л., РИЗЕНФЕЛЬД Ф.С | |||

| Очистка газа | |||

| - М.: Недра, 1968, с.66-84, 200-226 | |||

| РАММ В.М | |||

| Абсорбция газов | |||

| - М.: Химия, 1976, с.201-214, с.577-586. |

Авторы

Даты

2010-12-20—Публикация

2009-06-01—Подача