Область техники, к которой относится изобретение

Настоящее изобретение относится к машине с вертикальным колесом и способу для компрессионного формования уплотнительных прокладок внутри заранее изготовленных корпусов крышек.

Уровень техники

Машины для компрессионного формования уплотняющих прокладок внутри корпусов крышек обычно включают в себя поворотный барабан или карусельное устройство (именуемое далее каруселью), которое вращается вокруг вертикальной оси. По периферии карусели предусмотрено множество пресс-форм в виде секций - пуансона и матрицы, которые расположены соосно вдоль вертикальных осей, параллельных оси вращения. Одна или обе секции пресс-формы из каждой пары приводятся кулачками в движение между открытым положением, в котором сформованная деталь снимается с секции-пуансона, и заранее изготовленный корпус и загружаемая порция пластмассового материала прокладки помещаются в секцию-матрицу, и закрытой позицией, в которой секции - пуансон и матрица соединяются вместе, чтобы осуществить компрессионное формование прокладки внутри корпуса. Машины этого типа проиллюстрированы, например, в патенте США 5451360.

Хотя машины карусельного типа с вертикальной осью упомянутого выше типа пользуются широким коммерческим признанием и успехом, остается востребованным и новаторский подход. В частности, в машинах карусельного типа с вертикальной осью сила веса вращающегося оборудования параллельна вертикальной оси вращения, создавая изгибающий момент по отношению к оси вращения и подшипникам и валу, который поддерживает карусель. Машины карусельного типа также требуют значительного количества ценной площади пола в производственном помещении. Основная задача настоящего изобретения заключается в том, чтобы предложить устройство и способ для компрессионного формования уплотнительных прокладок внутри заранее изготовленных корпусов крышек, уменьшающие усилия, прилагаемые для поддержания каркаса и подшипников, и/или уменьшающие потребности в техническом обслуживании и количество энергии, необходимое для эксплуатации машины, и/или уменьшающие размер площади пола, требующейся на одну машину.

Раскрытие изобретения

Настоящее изобретение затрагивает ряд аспектов, которые могут быть реализованы отдельно друг от друга или в сочетании друг с другом.

Устройство для компрессионного формования уплотнительных прокладок в заранее изготовленных корпусах крышек согласно первому аспекту предпочтительных на настоящий момент вариантов осуществления изобретения включает в себя загрузчик корпусов для последовательной подачи заранее изготовленных корпусов крышек, приспособление для помещения формовочных загружаемых порций материала, предназначенное для помещения загружаемых порций материала прокладок в заранее изготовленные корпуса, и формовочную машину с вертикальным колесом для последовательного приема корпусов крышек от загрузчика и компрессионного формования формовочных загружаемых порций материала с целью образования уплотнительных прокладок внутри корпусов крышек. Предпочтительно, чтобы формовочная машина с вертикальным колесом включала в себя установленное колесо для вращения вокруг горизонтальной оси и множество разнесенных в угловом направлении пресс-форм, расположенных по колесу. Предпочтительно, чтобы каждая из пресс-форм включала в себя первый сегмент пресс-формы и второй сегмент пресс-формы, расположенный в радиальном направлении с внешней стороны от первого сегмента пресс-формы. Один сегмент из числа первого и второго сегментов пресс-формы, предпочтительно - второй сегмент пресс-формы, представляет собой сегмент-матрицу, который включает в себя гнездо для приема заранее изготовленных корпусов крышек. Другой сегмент из числа первого и второго сегментов пресс-формы, предпочтительно - первый сегмент пресс-формы, представляет собой сегмент-пуансон, который включает в себя сердечник для вхождения в соприкосновение с формовочной загружаемой порцией материала прокладки внутри корпуса и ее компрессионного формования. В двух раскрытых вариантах осуществления изобретения формовочная загружаемая порция материала прокладки либо помещается внутрь заранее изготовленного корпуса крышки до помещения корпуса внутрь гнезда, или помещается внутрь корпуса после помещения корпуса в гнездо, предпочтительно, посредством помещения формовочной загружаемой порции материала в карман на формовочном сердечнике. Предпочтительно, чтобы вторые сегменты пресс-форм перемещались в радиальном направлении во внутреннюю сторону и во внешнюю сторону посредством по меньшей мере одного кулачка, расположенного примыкающим к колесу для вхождения в зацепление со вторыми сегментами пресс-форм по мере того, как колесо вращается вокруг своей оси.

Способ компрессионного формования уплотнительных прокладок внутри заранее изготовленных корпусов крышек согласно другому аспекту изобретения включает в себя этапы, на которых: предоставляют колесо, установленное для вращения вокруг горизонтальной оси, и множество разнесенных в угловом направлении пресс-форм, расположенных по колесу. Каждая из пресс-форм включает в себя первый сегмент пресс-формы и второй сегмент пресс-формы, расположенный в радиальном направлении с внешней стороны от первого сегмента пресс-формы. По мере вращения колеса вокруг его горизонтальной оси последовательно перемещают вторые сегменты пресс-форм в радиальном направлении по отношению к связанным с ними первыми сегментами пресс-форм между внутренним, в радиальном направлении, закрытым положением и внешним, в радиальном направлении, открытым положением, расположенном на расстоянии от связанного первого сегмента пресс-формы. При нахождении сегментов пресс-формы в открытом положении удаляют корпуса крышек с компрессионно заформованными уплотнительными прокладками из пресс-формы, и помещают в пресс-форму заранее изготовленный корпус крышки и формовочную загружаемую порцию материала прокладки. После этого закрывают сегменты пресс-формы по мере того, как вращается колесо, осуществляя компрессионное формование формовочной загружаемой порции материала прокладки между сегментами пресс-формы. В раскрытых вариантах осуществления изобретения формовочную загружаемую порцию материала прокладки помещают в заранее изготовленные корпуса крышек либо до, либо после помещения корпусов в пресс-формы.

Краткое описание чертежей

Данное изобретение вместе с его дополнительными задачами, признаками, преимуществами и аспектами будет наилучшим образом понято из нижеследующего описания, прилагаемой формулы изобретения и сопровождающих их чертежей, на которых:

фиг.1 - вид сбоку компрессионной формовочной машины согласно одному предпочтительному на настоящий момент варианту осуществления изобретения;

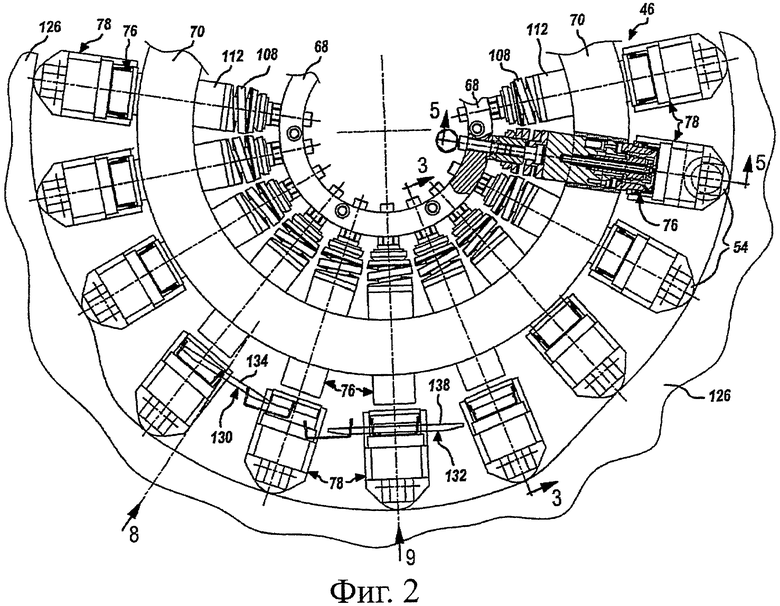

фиг.2 - увеличенное изображение нижней части машины, показанной на фиг.1;

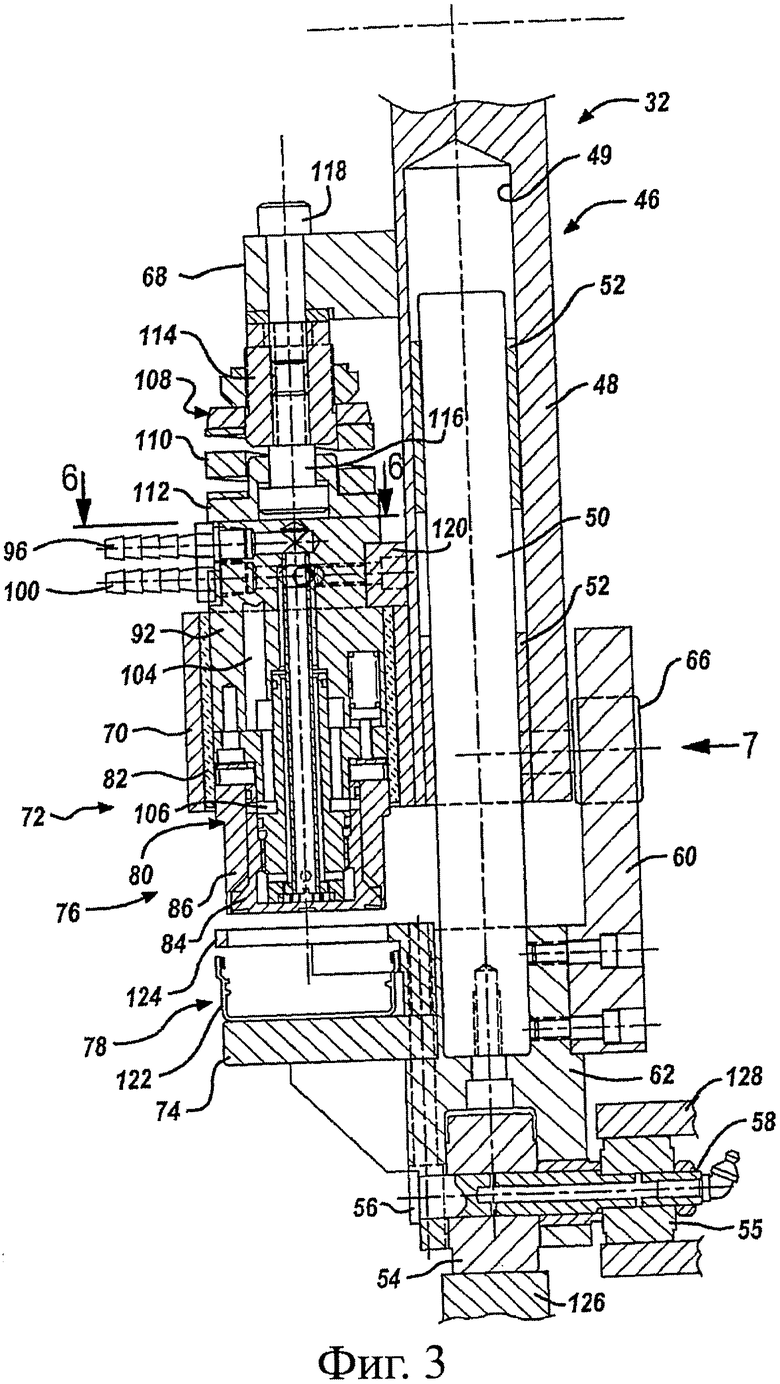

фиг.3 - разрез, выполненный по существу по линиям 3-3 на фиг.2;

фиг.4 - увеличенное изображение участка фиг.3;

фиг.5 - разрез, выполненный по существу по линии 5-5 на фиг.2;

фиг.6 - местный разрез, выполненный по существу по линии 6-6 на фиг.3;

фиг.7 - местный вид сбоку в направлении 7 на фиг.3;

фиг.8 - схематическое изображение приспособления для удаления сформованных деталей, выполненное по существу в направлении 8 на фиг.2;

фиг.9 - схематическое изображение приспособления для помещения формовочных загружаемых порций материала, выполненное по существу в направлении 9 на фиг.2;

фиг.10 - модификация варианта осуществления изобретения, проиллюстрированного на фиг.1 и 2, местный вид сбоку с частичным разрезом;

фиг.11 - местный вид сбоку компрессионной формовочной машины согласно другому предпочтительному на настоящий момент варианту осуществления изобретения;

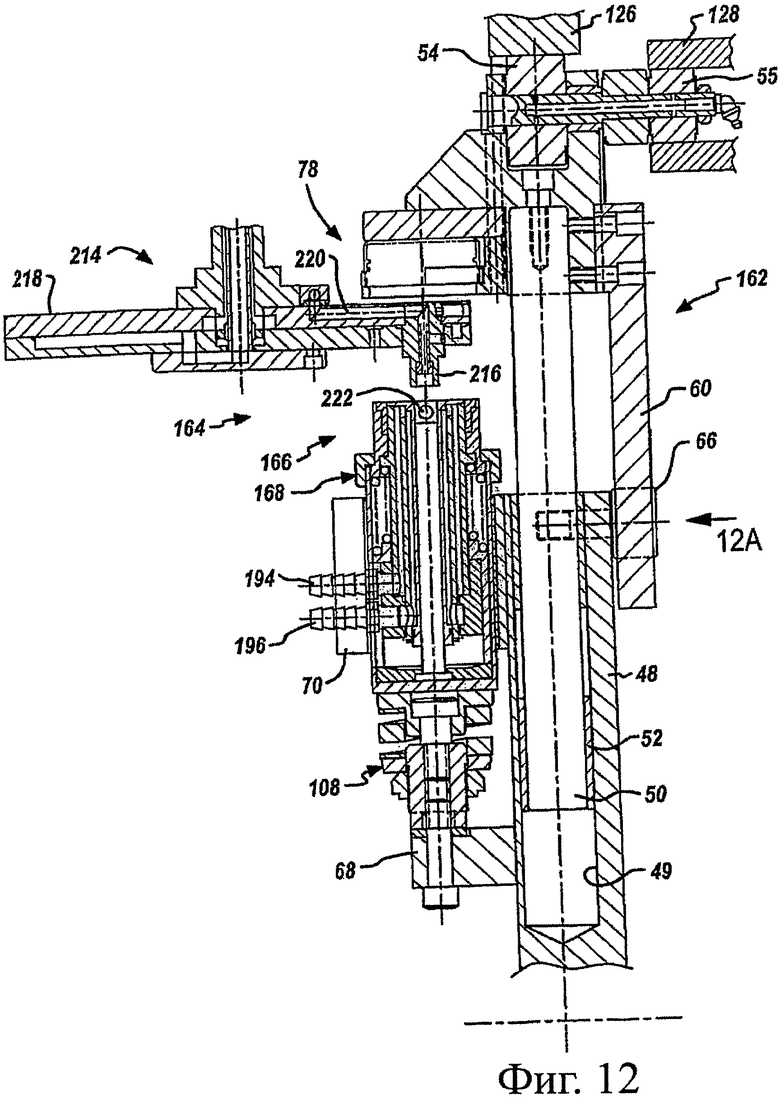

фиг.12 - местный разрез, выполненный по существу по линии 12 -12 на фиг.11;

фиг.12А - местный вид сбоку в направлении 12А на фиг.12;

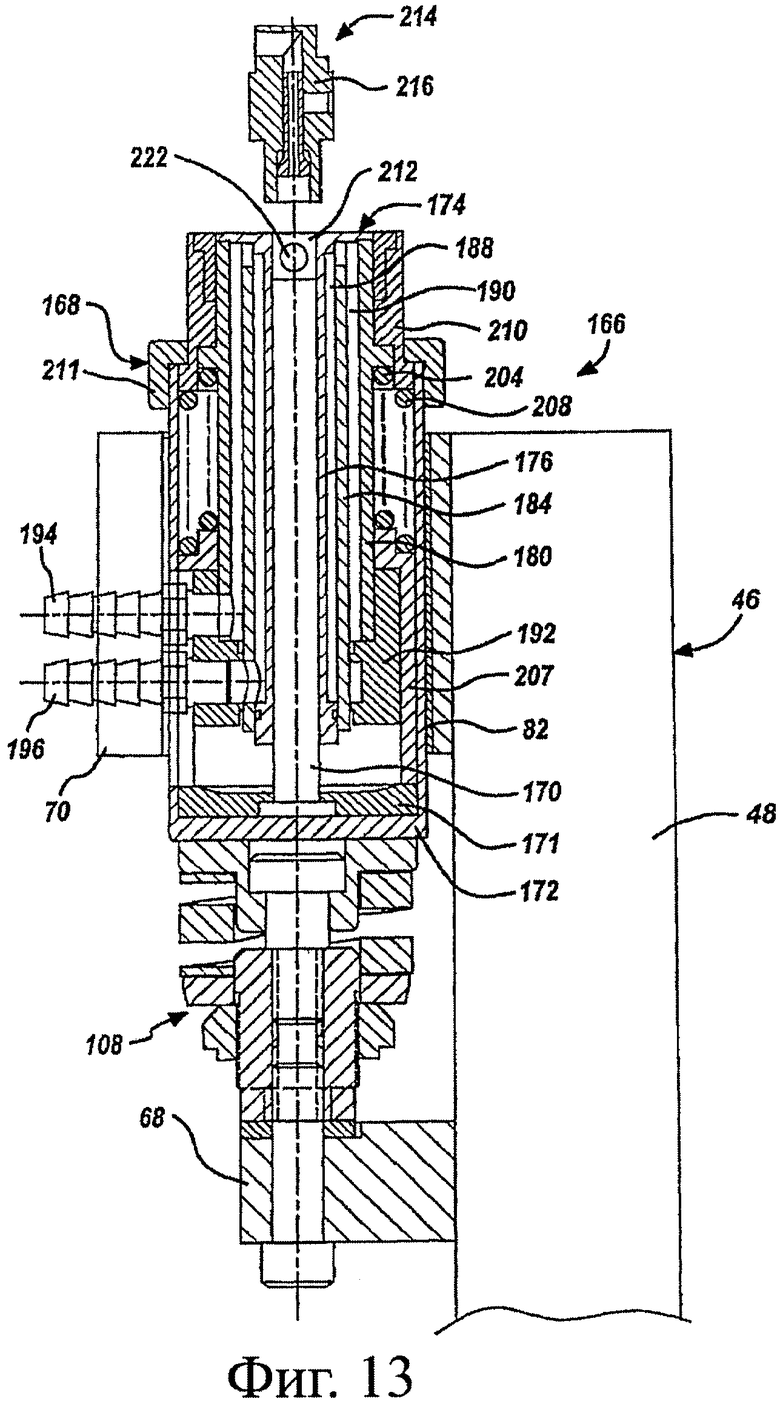

фиг.13 - увеличенное изображение участка фиг.12;

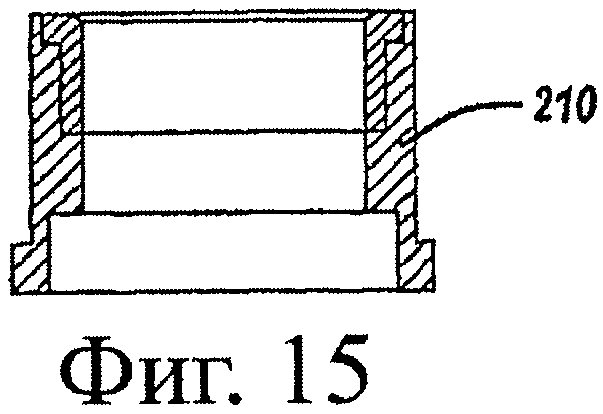

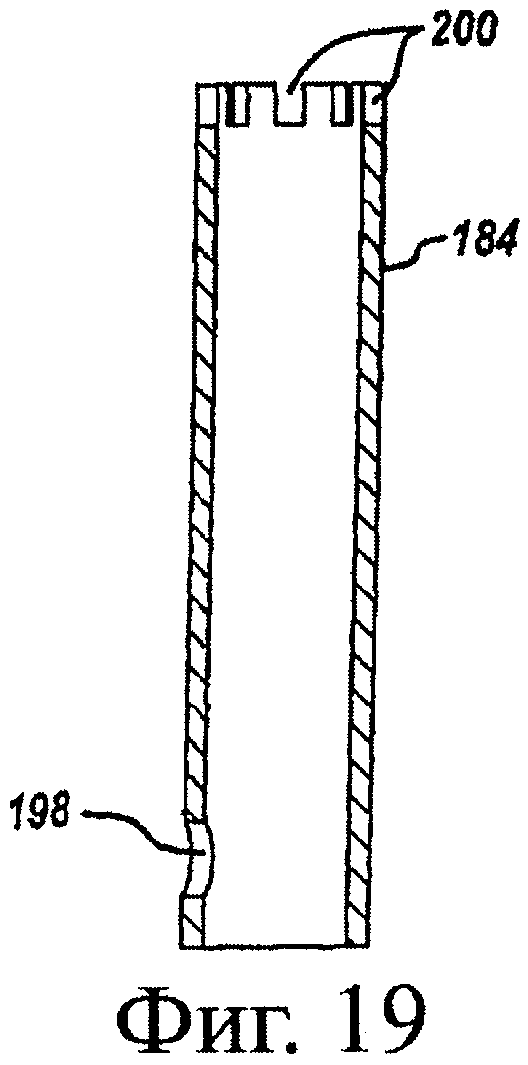

фиг.14-22 - разрезы компонентов в сборочной единице формовочного сердечника, проиллюстрированной на фиг.12 и 13; и

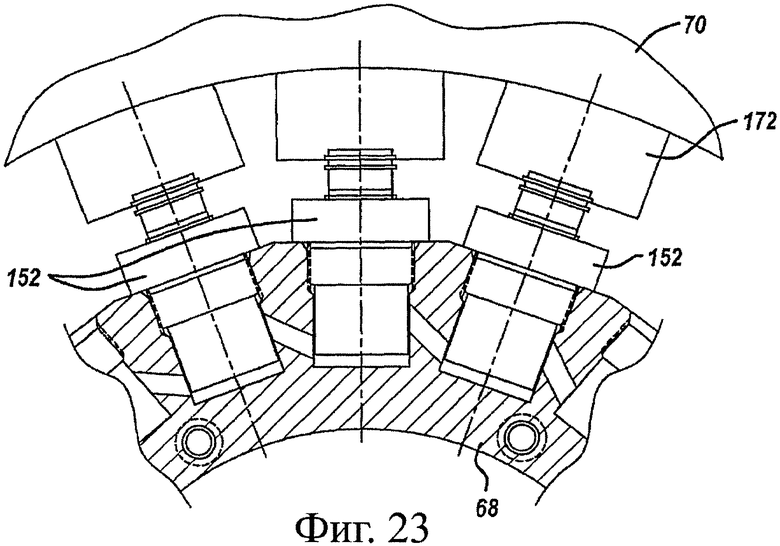

фиг.23 - модификация машины, показанной на фиг.11, местный вид сбоку с частичным разрезом.

Осуществление изобретения

Фиг.1-9 иллюстрируют предпочтительный на настоящий момент вариант осуществления изобретения в виде машины (30) для компрессионного формования уплотнительных прокладок внутри корпусов пластмассовых крышек. Машина (30) включает в себя колесо (32), установленное на валу (34) (смотри фиг.1) между разнесенными опорами (36). Вал (34) соединен посредством шкива (38), ремня (40) и редуктора (42) с двигателем (44) для вращения вала (34) и колеса (32) вокруг горизонтальной оси. Может быть использовано и другое подходящее средство привода колеса. Колесо (32) включает в себя ступицу (которая может быть частью вала (34)) и опорную часть (46) (смотри фиг.3, 4 и 5), простирающуюся в радиальном направлении от ступицы. Опорная часть (46) в проиллюстрированном варианте осуществления изобретения имеет форму круглой плиты (48). Плита (48) имеет множество периферийных карманов (49), открывающихся в радиальном направлении во внешнюю сторону, в виде круговой цепочки с равномерным шагом. Внутри каждого кармана (49) на подшипниках (52) скольжения поддерживается с возможностью скольжения штанга (50). На внешнем конце каждой штанги (50) на валу (56)установлена с возможностью вращения пара кулачковых роликов (54), (55), которые получают смазку через штуцер (58). Каждый вал (56)установлен на монтажный блок (62), прикрепленный на внешнем конце штанги (50) или примыкающий к нему. С каждого монтажного блока (62) выступает стабилизирующий брус (60), который взаимодействует с разнесенными друг от друга роликами (64), (66) (смотри фиг.7) на плите (48) для предотвращения вращения штанги (50) внутри кармана (49).

На опорной плите (48) предусмотрена пара разнесенных в радиальном направлении наружных опор (68), (70). Как наилучшим образом видно на фиг.2, опоры (68), (70) в предпочтительном варианте выполнены в виде непрерывных, в направлении по окружности, внутреннего и внешнего, в радиальном направлении, кольцевых опорных ободьев. По колесу (32) расположено множество разнесенных в угловом направлении пресс-форм (72), предпочтительно примыкающих к периферии колеса. Каждая пресс-форма (72) включает в себя внутренний, в радиальном направлении, первый сегмент (76) пресс-формы и второй сегмент (78) пресс-формы, внешний, в радиальном направлении, и соосный по отношению к связанному с ним первому сегменту (76) пресс-формы. В предпочтительных вариантах осуществления изобретения внутренний, в радиальном направлении, первый сегмент (76) пресс-формы является сегментом-пуансоном, а внешний, в радиальном направлении, второй сегмент (78) пресс-формы является сегментом-матрицей, хотя в соответствии с наиболее широкими принципами настоящего изобретения эти сегменты пресс-формы могли бы поменяться своими местами. Предпочтительно, чтобы пресс-формы (72) были одинаковыми. Фиг.3 и 4 показывают пресс-форму (72) открытой, а фиг.5 показывает пресс-форму (72) закрытой.

На фиг.3-5 первый сегмент (76) пресс-формы, являющийся пуансоном, включает в себя сборочный узел (80) сердечника, установленный на подшипнике (82) внутри соответствующего отверстия во внешней опоре (70). Сборочный узел (80) сердечника включает в себя наконечник (84) сердечника, установленный на внутренний палец (90), который прикреплен винтами (91) к коллекторному блоку (92) сердечника при помощи пружин (93) внутри карманов на коллекторном блоке. Пружины (93) прорезают пальцы (95), которые проходят через отверстия в основании внутреннего пальца (90), входя в зацепление с краем втулки (86). Пальцы (88) во втулке (86) проходят в прорези стакана наконечника (84) для ограничения перемещения втулки (86) во внешнем направлении по отношению к наконечнику (84). Трубка (94) охлаждающего агента проходит от первого штуцера (96) охлаждающего агента, расположенного на коллекторном блоке (92), через внутреннее пространство пальца (90) в место, примыкающее к внутренней поверхности наконечника (84). Трубка (90) охлаждающего агента поддерживается между внутренней поверхностью наконечника (84) и расточенным отверстием в конце пальца (90). Кольцевой канал (98) между пальцем (90) и внешней поверхностью трубки (94) проходит до второго штуцера (100) охлаждающего агента, расположенного на блоке (92). Таким образом, охлаждающий агент может циркулировать от штуцера (96) через трубку (94) к внутренней поверхности наконечника (84), и оттуда через канал (98) к штуцеру (100) (или в противоположном направлении). Третий штуцер (102) (смотри фиг.6) расположен на коллекторном блоке (92) для избирательной подачи либо разрежения, либо воздуха под давлением через канал (104) в блоке (92), через канал (106) в пальце (90) и затем между гильзой (86) и наконечником (84). Штуцер (102) может быть избирательно подсоединен к источнику разрежения для удаления воздуха из полости пресс-формы во время операции компрессионного формования, что способствует устранению появление пузырьков внутри прокладки, и к источнику воздуха под давлением для содействия удалению крышки и полученной компрессионным формованием прокладки со сборочного узла сердечника.

Между коллекторным блоком (92) и опорой (68) на опорной плите (48) расположена пружина (108) (смотри фиг.3, 4 и 18). Пружина (108) в предпочтительном варианте осуществления изобретения включает в себя цилиндрическую пружину (110), зажатую в сжатом состоянии между головкой (112) и основанием (114). Положение головки (112) может регулироваться по отношению к основанию (114) посредством винта (116) для регулирования усилия, прилагаемого пружиной (110). Основание (114) установлено на опоре (68) посредством винта (118). Головка (112) зацепляется, упираясь, с внутренним, в радиальном направлении, концом коллекторного блока (92). На коллекторном блоке (92) установлен упор для зацепления с внешней опорой (72), образующий внешний упор для перемещения сборочного узла (76) формовочного сердечника под действием усилия пружины (108). Как отмечалось выше, второй сегмент (78) пресс-формы, являющийся матрицей, имеет форму гнезда, в котором заранее отформованные корпуса (122) крышек помещаются на платформу (74), которая установлена на блоке (62). На платформе (74) установлена направляющая (124) для удержания корпуса крышки в его положении. Направляющая (124) включает в себя отверстие для приема сборочного узла (80) сердечника первого сегмента (76) пресс-формы, являющегося пуансоном, во время радиального движения, направленного внутрь, второго сегмента (78) пресс-формы, являющегося матрицей. Ролики (54), (55) на штанге (50) и опорном блоке (62) находятся в зацеплении с кулачками (126), (128) (смотри фиг.1-3 и 5), которые расположены, примыкая к периферии колеса (32). Кулачок (126) простирается по периферии колеса (32) для того, чтобы перемещать вторые сегменты пресс-форм, являющиеся матрицами, в закрытое положение (смотри фиг.4) и удерживать сегменты пресс-форм закрытыми. Кулачок (128) расположен примыкающим к нижней части колеса (32) для того, чтобы тянуть вторые сегменты (78) пресс-форм, открывая их. (Следует иметь в виду, что слова, обозначающие направление, такие как «верхний» и «нижний» используются в качестве примера, а не ограничения в отношении вертикальной ориентации машины (30), проиллюстрированной на фиг.1. Слова, обозначающие направление, такие как «внутренний, в радиальном направлении» и «внешний, в радиальном направлении» используются в качестве примера, а не ограничения в отношении горизонтальной оси вращения колеса).

Таким образом, когда колесо (32) вращается в направлении по часовой стрелке (на фиг.2) и в направлении внутрь (на фиг.3, 4 и 5), вторые сегменты (78) пресс-форм последовательно тянутся кулачком (128), находящимся в зацеплении с роликами (55), в радиальном направлении во внешнюю сторону, так что вторые сегменты (78) пресс-форм открываются в радиальном направлении во внешнюю сторону от первого сегмента (76) пресс-форм. При открытых сегментах пресс-форм корпуса крышек (122) с компрессионно заформоваными в них уплотнительными прокладками извлекаются из вторых сегментов (78) пресс-форм посредством приспособления (130) для удаления сформованных деталей (смотри фиг.1, 2 и 8). Затем внутрь гнезда второго сегмента (78) пресс-формы посредством приспособления (132) для помещения формовочных загружаемых порций материала (смотри фиг.1, 2 и 9) помещается заранее изготовленный корпус пластмассовой крышки. В этом варианте осуществления изобретения формовочная загружаемая порция материала для уплотнительной прокладки помещается внутрь корпуса крышки до помещения этого корпуса в гнездо. Продолжающееся вращение колеса (32) действует через посредство роликов (54) и кулачка (126) таким образом, что последовательно закрывает вторыми сегментами (78) пресс-форм первые сегменты (76) пресс-форм, чтобы осуществить компрессионное формование загружаемой порции материала прокладки внутри корпуса крышки. Пружины (108) действуют таким образом, что поглощают избыточное усилие на первых сегментах (76) пресс-форм. Пресс-формы остаются закрытыми для охлаждения и затвердевания подвергшегося компрессионному формованию материала прокладки до тех пор, пока пресс-формы не открываются кулачком (128) и роликами (55), описанными ранее.

Фиг.8 в схематическом виде иллюстрирует вариант реализации приспособления (130) для удаления сформованных деталей согласно предпочтительному на настоящий момент варианту осуществления изобретения. Приспособление (130) включает в себя колесо-съемник (134), имеющее разнесенные в угловом направлении карманы (136) для приема корпусов (122) крышек из сегментов (78) пресс-форм по мере последовательного прохождения этих сегментов пресс-форм с открытыми пресс-формами.

Фиг.9 в схематическом виде иллюстрирует вариант реализации приспособления (132) для помещения формовочных загружаемых порций материала согласно настоящему изобретению. Устройство (132) включает в себя загрузчик / помещающее колесо (138), имеющее расположенную по окружности цепочку разнесенных в угловом направлении карманов (140) для последовательного приема заранее изготовленных корпусов крышек из загрузчика корпусов или механизма подачи (141). Колесо (138) несет на себе группу пальцев (142), которые выступают в радиальном направлении в соответствующие карманы (140). Между каждым пальцем (142) и колесом (138) зажата в сжатом состоянии цилиндрическая пружина (144) для смещения пальца радиально во внешнем направлении (по отношению к оси колеса (138)) в связанный с ним карман (140). По меньшей мере участок периферии колеса (138) окружен направляющим бруском (146). Направляющий брусок (146) включает в себя участок (148), который линеен и тангенциален к оси вращения колеса (138). Примыкая к колесу (138) и направляющему бруску (146) расположено устройство (150) для помещения формовочных загружаемых порций материала, предназначенное для помещения загружаемых порций пригодного для компрессионного формования полимерного материала прокладок в каждый заранее изготовленный корпус (122) крышки по мере того, как корпус крышки перемещается вдоль участка (148) направляющего бруска (146). Таким образом, корпуса (122) смещаются пальцами (142) и пружинами (144) в зацепление с внутренней поверхностью направляющего бруска (146). Формовочные загружаемые порции материала помещаются в корпуса последовательно по мере того, как корпуса перемещаются вдоль линейного участка (148), для улучшения управления размещением формовочной загружаемой порции материала, которое предпочтительно осуществлять в центре каждого корпуса крышки для улучшения течения материала во время операции компрессионного формования. Устройство для помещения формовочной загружаемой порции материала может относиться к любому подходящему типу, такому как тот, что описан, например, в патенте США 5603964. Колесо (134) на фиг.2 и 8 и колесо (138) на фиг.2 и 9 вращаются синхронно с вращением колеса (32) (смотри фиг.1).

Фиг.10 иллюстрирует модификацию варианта осуществления изобретения, показанного на фиг.2-5, в которой пружины (108) цилиндрического типа, показанные на фиг.2-5, заменены пневматическими пружинами (152), такими как азотные пневматические пружины. Пневматические пружины (152) могут быть автономными или могут быть соединены между собой каналами (154) во внутренней опоре (68), при этом опора (68) образует, таким образом, коллектор газа пружин.

Фиг.11-22 иллюстрируют машину (160) для компрессионного формования уплотнительных прокладок внутри заранее изготовленных корпусов крышек согласно другому варианту осуществления изобретения. Машина (160) на фиг.11-22 отличается от машины (30) на фиг.1-9 главным образом тем, что заранее изготовленные корпуса крышек и формовочные загружаемые порции материала прокладок вставляются в пресс-формы последовательно при открытых пресс-формах. То есть, формовочные загружаемые порции материала помещаются внутри заранее изготовленных корпусов крышек после того, как эти корпуса вставлены в пресс-формы, предпочтительно путем помещения формовочных загружаемых порций материала в карманы на торцах первых сегментов (76) пресс-формы при открытых сегментах пресс-форм. Части или элементы на фиг.11-22 (и 23), идентичные или аналогичные соответствующим частям или элементам в варианте осуществления изобретения, показанном на фиг.1-9 (и 10) указаны, соответственно, идентичными ссылочными позициями. Описание вариантов осуществления изобретения, показанных на фиг.11-22 и 23, будет касаться главным образом различий между этими вариантами осуществления и вариантами осуществления, показанными на фиг.1-9 и 10.

Машина (160) включает в себя колесо (162), способное вращаться вокруг горизонтальной оси. По колесу (162), предпочтительно по периферии колеса, расположено множество пресс-форм (164). Каждая пресс-форма (164) включает в себя первый сегмент (166) пресс-формы, предпочтительно сегмент-пунсон, и второй сегмент (78) пресс-формы, предпочтительно сегмент-матрицу, расположенный в радиальном направлении с внешней стороны от связанного с ним первого сегмента (166) пресс-формы. Вторые сегменты (78) пресс-форм, являющиеся матрицами, находятся в зацеплении с кулачками (126), (128), расположенными, примыкая к колесу (162), для того, чтобы тянуть сегменты-матрицы, открывая их для удаления сформованных деталей и введения между сегментами пресс-форм корпусов и формовочных загружаемых порций материала, и чтобы толкать сегменты-матрицы, закрывая ими сегмент-пуансон для компрессионного формования прокладок. В машине (160) пресс-формы открываются в верхней части колеса, а не в нижней части колеса, как показано на фиг.1-9.

Предпочтительно, чтобы сегменты (166) пресс-форм были одинаковыми и включали в себя сборочный узел (168) сердечника, установленный с возможностью скольжения на опору (70) посредством подшипника (82) и отжимаемый в радиальном направлении во внешнюю сторону пружинами (108). Каждый сборочный узел (168) сердечника включает в себя центральный палец (170) сердечника, установленный на пластину (171) (смотри фиг.12, 13 и 21) внутри опорного стакана (172) (смотри фиг.12-13 и 20), находящегося в скользящем зацеплении с подшипником (82). Палец (70) сердечника окружает с возможностью скольжения гильза (174) сердечника (смотри фиг.12-14). Гильза (174) сердечника представляет собой сборочную единицу, состоящую из внутренней трубки (176), которая имеет обращенную в радиальном направлении во внешнюю сторону торцевую стенку (178), и внешней гильзы (180), которая соосно окружает внутреннюю трубку (176) и прикреплена к внешней периферии торцевой стенки (178). Внутренняя поверхность внутренней трубки (176) размещена с возможностью скольжения на пальце (170) сердечника, при этом между внешней поверхностью внутренней трубки (176) и окружающей ее внешней гильзой (180) образована кольцевая полость (182) (смотри фиг.14). На расширяющемся во внешнюю сторону внутреннем конце (186) внутренней трубки (176) установлена промежуточная гильза (184) (смотри фиг.12-13 и 19), которая простирается в кольцевую полость (182) так, что образует в собранном состоянии внутреннюю кольцевую полость (188) и внешнюю кольцевую полость (190) (смотри фиг.13).

На внутреннем, в радиальном направлении, конце внешней гильзы (180) установлен коллекторный блок (192) (смотри фиг.12-13 и 17). Первый штуцер (194) установлен на коллекторном блоке (192), сообщаясь с внешним кольцевым каналом (190). Второй штуцер (196) установлен на коллекторном блоке (192), сообщаясь с внутренним кольцевым каналом (188). Коллекторный блок (192) прикреплен к концу гильзы (180) и способен скользить внутри опорной гильзы (207). Опорная гильза (207) (смотри фиг.12-13 и 16) сидит на пластине (171) внутри опорного стакана (172). Таким образом, охлаждающий агент может циркулировать от штуцера (196) во внутренний кольцевой канал (188) через отверстие (198), примыкающее к внутреннему, в радиальном направлении, концу промежуточной гильзы (184), в радиальном направлении во внешнюю сторону к внешнему кольцевому каналу (190) через канал (188) и расположенную по окружности цепочку отверстий (200) на противоположном внешнем, в радиальном направлении, конце промежуточной гильзы (184), в радиальном направлении во внутреннюю сторону вдоль внешнего кольцевого канала (190) через отверстие (202) на внутреннем, в радиальном направлении, конце гильзы (180), и затем через коллекторный блок (192) в штуцер (194). Направление потока может быть изменено на противоположное. Штуцеры (194), (196) выступают в боковом направлении через отверстие (197) удлиненной формы в опорном стакане (172), вмещающее перемещение коллекторного блока (192) внутри опорного стакана (172).

Между внешним фланцем (206) на гильзе (180) и внешним, в радиальном направлении, краем опорной гильзы (207) зажата в сжатом состоянии первая цилиндрическая пружина (204) (смотри фиг.13). Таким образом, гильза (174) сердечника смещена пружиной (204) в радиальном направлении во внешнюю сторону по отношению к пальцу (170) сердечника. Между внешним заплечиком опорной гильзы (207) и внешней втулкой (210) (смотри фиг.12-13 и 15), окружающей внешний, в радиальном направлении, конец гильзы (174) сердечника, зажата в сжатом состоянии вторая цилиндрическая пружина (208) (смотри фиг.13). Таким образом, внешняя втулка смещена в радиальном направлении во внешнюю сторону, при этом перемещение во внешнем направлении ограничено стопорным кольцом (211) (смотри фиг.12-13 и 22), закрепленным на конце опорного стакана (172), что и завершает сборочный узел (168) сердечника. Когда сегменты пресс-формы открыты (смотри фиг.12 и 13) между концом пальца (170) сердечника и окружающей сердечник гильзой (174), отжимаемой пружиной (204) в радиальном направлении во внешнюю сторону, образуется карман (212).

Примыкая к колесу (164), располагается приспособление (214) для помещения формовочных загружаемых порций материала (смотри фиг.11-13), предназначенное для помещения последовательно следующих формовочных загружаемых порций материала в последовательно следующие карманы (212) по мере того, как первые сегменты (166) пресс-форм последовательно проходят вблизи от этого приспособления для помещения. Приспособление (214) для помещения формовочных загружаемых порций материала обычно относится к типу, раскрытому в вышеупомянутом патенте США 5603964, раскрываемое в котором изобретение включено в данное описание посредством ссылки. Колесо (218) способно вращаться вокруг вертикальной оси синхронно с вращением вертикального формующего колеса (162) и несет на себе одно или несколько гнезд (216). Гнезда (216) соединены каналами (220) в колесе (218) для создания разрежения или подачи воздуха под давлением во внутреннее пространство гнезд. Гнезда (216) принимают и отрезают формовочные загружаемые порции материала из мундштука экструдера или тому подобного (на чертежах не показано) и переносят формовочные загружаемые порции материала в положение, совмещенное с карманами (212) в последовательно следующих сегментах пресс-форм (166). В этом положении в гнездо (216) подается воздух под давлением так, чтобы сбросить формовочную загружаемую порцию материала, проиллюстрированную схематически в ссылочной позиции (222) на фиг.12 и 13, в карман (212). Дальнейший поворот колеса (162) очищает приспособление (214) для помещения таблеток, и второй сегмент (78) пресс-формы закрывает первый сегмент (166) пресс-формы посредством действия кулачка (126), что было описано выше. После полного поворота колеса (164), как было описано ранее, корпус крышки с компрессионно заформованой уплотнительной прокладкой удаляется из пресс-формы.

Фиг.23 иллюстрирует модификацию варианта осуществления изобретения, показанного на фиг.1-22, в которой пружины (108) цилиндрического типа заменены пневматическими пружинами (152), такими как азотные пневматические пружины.

Таким образом, были раскрыты устройство и способ для компрессионного формования уплотнительных прокладок внутри заранее изготовленных корпусов крышек, которые полностью отвечают всем задачам и целям, поставленным выше. Изобретение было описано в связи с несколькими предпочтительными на настоящий момент вариантами своего осуществления, и был рассмотрен ряд дополнительных модификаций и изменений. Специалистам обычного уровня квалификации в данной области техники легко придут на ум и другие модификации и изменения. Подразумевается, что изобретение охватывает все такие модификации и изменения, которые находятся в пределах сущности и всей широты объема притязаний прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДАЧА ФОРМОВОЧНОЙ ЗАГРУЖАЕМОЙ ПОРЦИИ МАТЕРИАЛА | 2006 |

|

RU2404890C2 |

| МАШИНА КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2006 |

|

RU2393087C2 |

| ФОРМОВОЧНАЯ МАШИНА | 2006 |

|

RU2412807C2 |

| ПЛАСТИКОВАЯ КРЫШКА С ПРОКЛАДКОЙ | 2000 |

|

RU2255882C2 |

| ПУАНСОН ДЛЯ КОМПРЕССИОННЫХ ПРЕСС-ФОРМ | 2017 |

|

RU2709352C1 |

| МАШИНА ДЛЯ КОМПРЕССИОННОГО ФОРМОВАНИЯ КРЫШЕК | 2006 |

|

RU2423232C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВКИ В МАШИНУ ДЛЯ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2008 |

|

RU2463161C2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ | 1999 |

|

RU2233741C2 |

| МАШИНА ДЛЯ КОМПРЕССИОННОГО ФОРМОВАНИЯ КРЫШЕК | 2006 |

|

RU2412808C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА-КОНСТРУКЦИЯ С ФОРМОВАНИЕМ ПОВЕРХ | 2011 |

|

RU2551844C2 |

Изобретение относится к машине с вертикальным колесом и способу для компрессионного формования уплотнительных прокладок внутри заранее изготовленных корпусов крышек. Техническим результатом заявленного изобретения является создание устройства и способа для компрессионного формования уплотнительных прокладок внутри корпусов крышек, уменьшающих усилия, прилагаемые для поддержания каркаса и подшипников, и уменьшающих потребности в техническом обслуживании и количество энергии, необходимое для эксплуатации машины, и уменьшающих размер площади пола, требующейся на одну машину. Технический результат достигается в устройстве для компрессионного формования уплотнительных прокладок в корпусах крышек, которое включает в себя загрузчик корпусов для последовательной подачи корпусов крышек. Для помещения загружаемых порций материала прокладок в заранее изготовленные корпуса установлено приспособление для помещения формовочных загружаемых порций материала. Для образования уплотнительных прокладок внутри корпусов крышек применяют формовочную машину для последовательного приема корпусов крышек от загрузчика и формования загружаемых порций материала. При этом формовочная машина является формовочной машиной с вертикальным колесом, которая включает в себя колесо для вращения вокруг горизонтальной оси и множество разнесенных в угловом направлении пресс-форм, расположенных по колесу. Каждая из пресс-форм включает в себя первый сегмент и второй сегмент, расположенный в радиальном направлении с внешней стороны от первого сегмента пресс-формы. Один сегмент из числа первого и второго сегментов пресс-формы включает в себя гнездо для приема заранее изготовленных корпусов крышек, а другой сегмент из числа первого и второго сегментов пресс-формы включает в себя сердечник для вхождения в соприкосновение с формовочной загружаемой порцией материала внутри корпуса и ее компрессионного формования. 2 н. и 21 з.п. ф-лы, 24 ил.

1. Устройство для компрессионного формования уплотнительных прокладок в корпусах крышек, которое включает в себя

загрузчик (141) корпусов для последовательной подачи заранее изготовленных корпусов (122) крышек,

приспособление (132 или 214) для помещения формовочных загружаемых порций материала, предназначенное для помещения загружаемых порций материала прокладок в заранее изготовленные корпуса, и

формовочную машину для последовательного приема корпусов крышек от упомянутого загрузчика и компрессионного формования формовочных загружаемых порций материала с целью образования уплотнительных прокладок внутри корпусов крышек,

отличающееся тем, что

упомянутая формовочная машина является формовочной машиной (30 или 160) с вертикальным колесом, которая включает в себя

установленное колесо (32 или 162) для вращения вокруг горизонтальной оси и множество разнесенных в угловом направлении пресс-форм (72 или 164), расположенных по упомянутому колесу,

каждая из упомянутых пресс-форм включает в себя первый сегмент (76 или 166) пресс-формы и второй сегмент (78) пресс-формы, расположенный в радиальном направлении с внешней стороны от упомянутого первого сегмента пресс-формы,

один сегмент из числа упомянутых первого и второго сегментов пресс-формы включает в себя гнездо для приема заранее изготовленных корпусов крышек, а другой сегмент из числа упомянутых первого и второго сегментов пресс-формы включает в себя сердечник (80 или 168) для вхождения в соприкосновение с формовочной загружаемой порцией материала внутри корпуса и ее компрессионного формования.

2. Устройство по п.1, включающее в себя средство (126, 128) для последовательного перемещения упомянутых вторых сегментов (78) пресс-форм в радиальном направлении во внутреннюю сторону и во внешнюю сторону по мере того, как упомянутое колесо вращается вокруг упомянутой оси.

3. Устройство по п.2, в котором упомянутое средство (126, 128) включает в себя по меньшей мере один кулачок, расположенный примыкающим к упомянутому колесу для последовательного вхождения в зацепление с упомянутыми вторыми сегментами пресс-форм по мере того, как упомянутое колесо вращается вокруг упомянутой оси.

4. Устройство по п.1, в котором упомянутое колесо (32 или 162) включает в себя простирающуюся в радиальном направлении опорную часть (46), на которой установлены упомянутые пресс-формы.

5. Устройство по п.4, в котором упомянутые пресс-формы (72 или 164) установлены примыкающими к периферии упомянутой опорной части.

6. Устройство по п.5, в котором упомянутая опорная часть включает в себя множество разнесенных в угловом направлении периферийных карманов (49), открывающихся в радиальном направлении во внешнюю сторону, и в котором упомянутые вторые сегменты пресс-форм установлены на штангах (50), поддерживаемых с возможностью скольжения в упомянутых карманах.

7. Устройство по п.4, в котором каждый из упомянутых первых сегментов (76 или 166, 78) пресс-форм установлен между разнесенных в радиальном направлении внутренних и внешних опор (68, 70).

8. Устройство по п.7, в котором каждый из упомянутых первых сегментов пресс-форм установлен с возможностью скольжения в упомянутой внешней в радиальном направлении опоре (70) и присоединен к упомянутой внутренней в радиальном направлении опоре посредством пружины (108 или 152).

9. Устройство по п.8, в котором упомянутая пружина содержит цилиндрическую пружину (108) или пневматическую пружину (152).

10. Устройство по п.1, в котором упомянутые вторые сегменты (78) пресс-форм включают в себя упомянутые гнезда, а упомянутые первые сегменты (76 или 166) пресс-форм включают в себя упомянутые сердечники (80 или 168).

11. Устройство по п.10, в котором упомянутое приспособление (132) для помещения формовочных загружаемых порций материала помещает формовочные загружаемые порции материала в заранее изготовленные корпуса крышек в последовательности до помещения корпусов в упомянутые гнезда.

12. Устройство по п.11, в котором упомянутое приспособление (132) для помещения формовочных загружаемых порций материала включает в себя помещающее колесо (138), способное вращаться вокруг вертикальной оси синхронно с вращением упомянутого вертикального колеса вокруг упомянутой горизонтальной оси, причем упомянутое помещающее колесо имеет периферийные карманы (140) для последовательного приема корпусов крышек,

направляющий брусок (146), окружающий по меньшей мере участок упомянутого помещающего колеса, и

пружины (144) на упомянутом помещающем колесе для зацепления корпусов в упомянутых карманах и прижатия корпусов к упомянутому направляющему бруску, чтобы позиционировать корпуса относительно двух упомянутых приспособлений для помещения формовочных загружаемых порций материала.

13. Устройство по п.12, в котором упомянутый направляющий брусок (146) включает в себя участок (148), который линеен и тангенциален к упомянутой вертикальной оси, так что корпуса перемещаются вдоль упомянутого участка упомянутого направляющего бруска, примыкающего к упомянутому приспособлению для помещения формовочных загружаемых порций материала, по линейной траектории.

14. Устройство по п.12, в котором упомянутые пружины (144) находятся в зацеплении с пальцами (142), установленными на упомянутом помещающем колесе, для прижатия корпусов к упомянутому направляющему бруску.

15. Устройство по п.10, в котором упомянутое приспособление (214) для помещения формовочных загружаемых порций материала помещает формовочные загружаемые порции материала в заранее изготовленные корпуса крышек в последовательности после помещения корпусов в упомянутые гнезда.

16. Устройство по п.15, в котором упомянутое приспособление (214) для помещения формовочных загружаемых порций материала последовательно помещает формовочные загружаемые порции материала на упомянутые сердечники (168), при этом упомянутые сердечники помещают упомянутые формовочные загружаемые порции материала в упомянутые заранее изготовленные корпуса, когда упомянутым вторым сегментом пресс-формы и гнездом закрывают упомянутый сердечник.

17. Устройство по п.16, в котором каждый из упомянутых сердечников включает в себя

палец (170) сердечника, присоединенный к упомянутому колесу, гильзу (174) сердечника, окружающую упомянутый палец сердечника, и пружину (204), смещающую упомянутую гильзу сердечника в радиальном направлении во внешнюю сторону по отношению к упомянутому пальцу сердечника, чтобы образовать между упомянутым пальцем сердечника и упомянутой гильзой сердечника карман для приема формовочной загружаемой порции материала, закрытие таким вторым сегментом пресс-формы упомянутого первого сегмента пресс-формы перемещает упомянутую гильзу сердечника против действия упомянутой пружины, уменьшая упомянутый карман и производя компрессионное формование формовочной загружаемой порции материала.

18. Устройство по п.17, включающее в себя средство (194, 196) для направления охлаждающего агента через упомянутую гильзу сердечника для охлаждения упомянутого сердечника.

19. Устройство по п.18, в котором упомянутая гильза сердечника образует кольцевую полость (182) охлаждающего агента, в котором упомянутый сердечник включает в себя промежуточную гильзу (184), расположенную таким образом, чтобы разделять упомянутую кольцевую полость охлаждающего агента на внутреннюю и внешнюю кольцевые полости охлаждающего агента, упомянутая промежуточная гильза включает в себя каналы (198, 200) для подачи охлаждающего агента между упомянутыми внутренней и внешней кольцевыми полостями охлаждающего агента.

20. Устройство по п.1, в котором каждый из упомянутых сердечников включает в себя канал (104) для создания разрежения на наконечнике упомянутого сердечника для удаления воздуха во время компрессионного формования формовочной загружаемой порции материала.

21. Способ компрессионного формования уплотнительных прокладок внутри заранее изготовленных корпусов крышек, который включает в себя этапы, на которых

(а) предоставляют колесо (30 или 60), установленное для вращения вокруг горизонтальной оси, и множество разнесенных в угловом направлении пресс-форм (72 или 164), расположенных по упомянутому колесу, причем каждая из упомянутых пресс-форм включает в себя первый сегмент (76 или 166) пресс-формы и второй сегмент (78) пресс-формы, расположенный в радиальном направлении с внешней стороны от упомянутого первого сегмента пресс-формы,

(b) вращают упомянутое колесо вокруг горизонтальной оси,

(c) по мере вращения упомянутого колеса последовательно перемещают в радиальном направлении каждый из упомянутых вторых сегментов пресс-форм по отношению к связанному с ним первым сегментом пресс-формы между внутренним в радиальном направлении закрытым положением с упомянутым первым сегментом пресс-формы и внешним в радиальном направлении открытым положением, расположенным на расстоянии от связанного первого сегмента пресс-формы,

(d) при нахождении упомянутых сегментов пресс-формы в упомянутом открытом положении удаляют корпуса крышек с компрессионно-заформованными уплотнительными прокладками из упомянутой пресс-формы и помещают в упомянутую пресс-форму заранее изготовленный корпус крышки и формовочную загружаемую порцию материала прокладки, и

(e) закрывают упомянутые сегменты пресс-формы по мере того, как вращается упомянутое колесо, осуществляя компрессионное формование формовочной загружаемой порции материала прокладки между упомянутыми сегментами пресс-формы.

22. Способ по п.21, в котором упомянутую формовочную загружаемую порцию материала прокладки помещают в заранее изготовленные корпуса крышек на упомянутом этапе (d) до помещения корпусов крышек в упомянутую пресс-форму.

23. Способ по п.21, в котором формовочную загружаемую порцию материала прокладки помещают в заранее изготовленный корпус крышки на упомянутом этапе (d) после помещения корпуса крышки в упомянутую пресс-форму.

| US 3827843 А, 06.08.1974 | |||

| US 3439718 А, 22.04.1969 | |||

| Электролит для осаждения сплавов свинца | 1973 |

|

SU502977A1 |

| US 3210805 А, 12.10.1965 | |||

| Установка для непрерывной вулканизации формовых изделий | 1950 |

|

SU99161A1 |

| Центробежная турбомашина | 1983 |

|

SU1101586A1 |

| Винтовой механизм (его варианты) | 1983 |

|

SU1155811A1 |

| УСТРОЙСТВО КАРУСЕЛЬНОГО ТИПА ДЛЯ ИЗГОТОВЛЕНИЯ КРЫШЕК ИЗ ПЛАСТМАССЫ ПРЯМЫМ ФОРМОВАНИЕМ | 2000 |

|

RU2244625C2 |

Авторы

Даты

2010-12-20—Публикация

2006-06-05—Подача