Настоящее изобретение относится к форме для изготовления изделий из пластмассы, в частности навинчиваемых крышек.

Известны различные способы и машины для прессования изделий из пластмассы; одна из таких машин описана в публикации международной заявки WO 96/09153 под тем же названием, что и настоящая заявка, и содержит карусель, которую можно вращать относительно вертикальной оси и на которой равномерно расположено множество форм. Каждая форма содержит верхнюю полуформу-пуансон, расположенную на одной прямой с нижней полуформой-матрицей. В формовочную полость упомянутой полуформы-матрицы подают порцию полужидкой пластмассы и прессуют путем относительного перемещения двух полуформ.

Кроме того, из патента США 5786079 форма для изготовления изделий из пластмассы, состоящая из полуформы-матрицы и полуформы-пуансона, выровненных друг относительно друга по вертикальной оси, причем упомянутая полуформа-пуансон состоит из втулки и пуансона, который направляется во втулке и выполнен подвижным относительно нее, а полуформа-матрица содержит опорную плиту, гильзу, образующую вместе с опорной плитой полость для размещения порции пластмассы, подлежащей формованию.

Однако, если изготавливаемые изделия имеют ограниченную высоту в направлении прессования, и, следовательно, полость полуформы-матрицы имеет невысокие боковые стенки, то могут возникать проблемы, связанные с удерживанием порции пластмассы в полости. Порция, помещенная в формовочную полость, подвергаясь воздействию центробежных сил, в действительности стремится выскользнуть в радиальном направлении и оказывается захваченной между полуформой-матрицей и полуформой-пуансоном с образованием облоя.

Технической задачей настоящего изобретения является исключение упомянутых выше недостатков обычных устройств, т.е. создание формы для изготовления изделий из пластмассы, особенно крышек, при использовании которой обеспечивается возможность удерживания в полости полуформы-матрицы порции полужидкой пластмассы независимо от конечной формы изготавливаемого изделия без такого отклонения от точного центрирования между полуформой-пуансоном и полуформой-матрицей.

Более конкретно, технической задачей настоящего изобретения является создание формы, простой по конструкции, относительно легко обслуживаемой на практике и применимой в обычных устройствах без необходимости их существенной модификации.

Эти технические задачи решаются с помощью создания формы для изготовления изделий из пластмассы, состоящей из полуформы-матрицы и полуформы-пуансона, выровненных друг относительно друга по вертикальной оси, причем упомянутая полуформа-пуансон состоит из втулки и пуансона, который направляется во втулке и выполнен подвижным относительно нее, а полуформа-матрица содержит опорную плиту, гильзу, образующую вместе с опорной плитой полость для размещения порции пластмассы, подлежащей формованию, в которой согласно изобретению гильза выполнена направляемой по опорной плите и имеет заплечик, который служит упором для втулки во время формования, при этом гильза выполнена с возможностью перемещения относительно опорной плиты против действия упругого возвратного средства, что обеспечивает заход пуансона в полость.

Предпочтительно полуформа-матрица дополнительно содержит плиту основания, шток, закрепляемый на упомянутой плите основания и имеющий фланец в нижней части вблизи плиты основания, причем опорная плита выполнена жестко опирающейся на шток на конце, противоположном плите основания, втулку, которая установлена на плите основания, выполнена концентричной штоку и имеет наружный заплечик в нижней части и внутренний заплечик в верхней части, который образует заплечик, действующий как верхний упор для упомянутой гильзы, кольцо, навинченное на наружную часть плиты основания и действующее на наружный заплечик так, чтобы закрепить втулку на плите основания, причем втулка имеет дополнительный внутренний заплечик для закрепления в осевом направлении фланца штока, несущего опорную плиту.

Предпочтительно гильза имеет наружное кольцо, выполненное с возможностью действия в качестве ограничителя для внутреннего заплечика втулки для определения положения верхнего предела хода гильзы, причем гильза вместе с втулкой образует внутреннее пространство, в котором размещена пружина сжатия, которая опирается внизу на фланец штока и упирается вверху в упомянутое кольцо, причем пружина удерживает гильзу упругоподжатой к внутреннему заплечику так, что гильза вместе с опорной плитой окружает полость для размещения порции пластмассы, подлежащей формованию.

Предпочтительно внутренняя стенка гильзы имеет первую направляющую часть на штоке и вторую направляющую часть для втулки полуформы-пуансона, причем вторая часть имеет больший диаметр, чем упомянутая первая часть, и упомянутые первая и вторая части отделены друг от друга заплечиком, который образует упор для втулки.

Дополнительные отличия и преимущества настоящего изобретения будут более понятными при ознакомлении со последующим подробным описанием предпочтительного, но не исключительного, варианта выполнения формы согласно настоящему изобретению для изготовления крышек из пластмассы, представленного на прилагаемых чертежах, на которых:

Фиг.1 - фронтальный разрез полуформы-пуансона в положении для помещения дозы пластмассы над полуформой-матрицей;

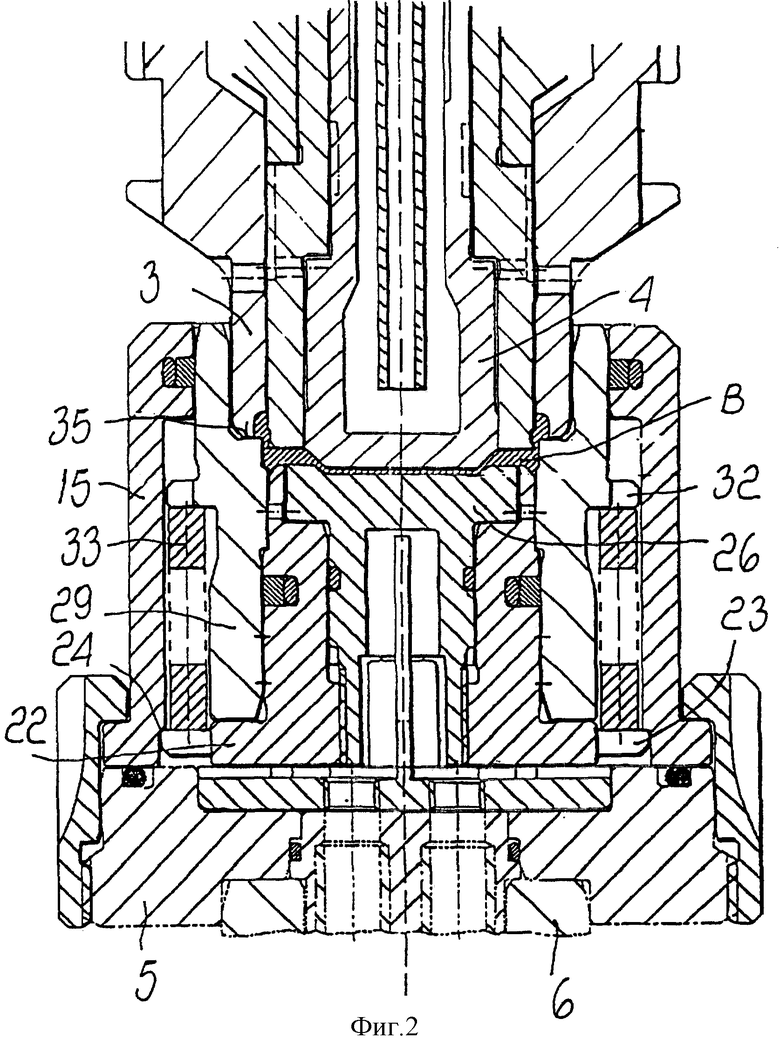

Фиг.2 - фронтальный разрез формы в положении прессования.

Устройство состоит из карусели, которую можно вращать относительно вертикальной оси и которая несет по периферии множество форм, состоящих из верхней полуформы-пуансона и нижней полуформы-матрицы, в общем обозначенных позициями 1 и 2 соответственно. Полуформа-пуансон 1 содержит наружную втулку 3, которая размещена в цилиндрическом гнезде опорной конструкции карусели, и во втулке установлен пуансон 4 с возможностью скольжения.

Другие детали конструкции карусели и полуформы-пуансона 1 описаны в уже упомянутой публикации заявки WO 96/09153, на которую здесь сделана ссылка с целью упрощения описания.

Полуформа-матрица 2 состоит из плиты 5 основания, прикрепленной к верху штока 6 и имеющей наружную резьбу. Шток 6 подвижно установлен в нижней направляющей части карусели, и его можно перемещать вверх и вниз посредством гидравлических цилиндров так, чтобы вводить полуформу-матрицу 2 в соприкосновение с полуформой-пуансоном 1 во время формования и отводить ее назад от упомянутой полуформы-пуансона для того, чтобы обеспечить изымания отформованного изделия.

В плите 5 основания выполнено гнездо 7 и в гнезде размещен диск 8; в верхней поверхности диска 8 выполнены радиальные проточки 9. Проточки 9 сообщаются посредством отверстий 10, 11 в диске 8 с двумя соответствующими трубками 12, 13, которые входят внутрь трубчатого штока и которые используются для подачи и отвода жидкости для охлаждения полуформы 2.

Втулка 15 установлена на плите 5 основания, причем между втулкой и плитой проложено уплотнительное кольцо 14, и снабжена наружным заплечиком 16 в нижней части и внутренним заплечиком 17 в верхней части, который образует буртик 18.

Кольцо 19 сопряжено с нижним заплечиком 16 и навинчено на наружную часть плиты 5 основания, удерживая втулку 15.

Втулка 15 закрывает камеру 20, в центре которой размещен трубчатый шток 21, опирающийся на диск 8 фланцем 22. Распределенные по окружности выступы 23 направлены по радиусу наружу от фланца 22 и заперты своими концами под заплечиком 24, который сформирован внутри втулки 15 на уровне нижнего заплечика 16.

Трубчатый хвостовик 25 ввинчен в трубчатый шток и имеет сверху опорную плиту 26, которая расположена в гнезде 27, сформированном в верхней части трубчатого штока 21. Уплотнительное кольцо 28 расположено между внутренней поверхностью штока 21 и наружной поверхностью хвостовика 25.

Позицией 29 обозначена гильза, направляемая снаружи в верхнем направляющем заплечике 17 с размещенным в нем кольцевым сальниковым уплотнением 30, и направляемая изнутри по трубчатому штоку 21 с размещенным в нем кольцевым сальниковым уплотнением 31 гильзы.

Гильза 29 имеет наружное зубчатое кольцо 32, предназначенное для плотного прилегания к заплечику 17 втулки 15 для определения положения верхнего предела хода гильзы 29.

Гильза 29 образует, вместе с втулкой 15, внутреннее пространство, в котором размещена пружина сжатия 33, опирающаяся внизу на выступы 23 фланца 22 и упирающаяся вверху в кольцо 32; пружиной 33 удерживают гильзу 29 упругоподжатой к заплечику 17.

В этом поджатом положении гильза 29 вместе с опорной плитой 26 окружает полость 34 для приема порции А пластмассы, подлежащей формованию. Формы полости 34, пуансона 4, втулки 3 определяют конечную форму изделия. В показанном примере внутренняя стенка гильзы 29, направленная вверх от опорной плиты 26, когда гильза 29 находится в плотном контакте с заплечиком 32, содержит первую часть, с которой может быть сопряжен пуансон 4, и вторую часть, диаметр которой таков, чтобы обеспечить возможность сопряжения при скольжении с втулкой 3. Эти две части отделены одна от другой заплечиком 35, который предназначен для выполнения роли упора для торца втулки 3.

Описанное выше устройство действует следующим образом.

Во время загрузки порцию А полужидкой пластмассы помещают в приемную полость 34 полуформы-матрицы 2, которая на этом этапе отведена от полуформы-пуансона 1. При этом должно быть видно, что стенка гильзы, направленная вверх от опорной плиты 26, расположена достаточно высоко, чтобы предотвратить выскальзывание порции А из полости под действием центробежных сил, возникающих в результате вращения полуформ 1 и 2 и из-за загрязнения сопрягающихся частей полуформ.

После загрузки порции пластмассы опору 5 задействуют, поднимая по направлению к полуформе-пуансону 1. Правильное центрирование между двумя полуформами 1 и 2 обеспечивает заход втулки 3 в полость 34 до тех пор, пока втулка 3 не подойдет вплотную к заплечику 35. По мере продолжения взаимного сближения полуформ 1 и 2 гильза 29 заходит в камеру 20 против действия, создаваемого пружиной 33, обеспечивая возможность пуансону 4 спрессовать порцию А и сформировать крышку В (см. Фиг.2). С помощью охлаждающей жидкости, которую подают по трубкам 12 и 13 и которая протекает по проточкам 9 и зазорам между выступами 13 через камеру 20, обеспечивается отверждение пластмассы.

Очевидно, что телескопическая конструкция гильзы 29 позволяет получить два рабочих положения полуформы-матрицы 2: одно - для размещения пластмассы, в котором, как было уже сказано, гильза выступает вверх за опорную плиту 26 и образует полость, которая пригодна для обеспечения удерживания порции без какой-либо угрозы ее высвобождения, и второе - положение прессования, в котором гильза образует формовочную полость, которая намного мельче, чем приемная полость. Телескопическая конструкция гильзы обеспечивает возможность формования особенно мелких крышек, для которых, если вместо этого использовать обычные формы, стенка формовочной полости полуформы-матрицы не будет достаточно высокой для удерживания порции пластмассы.

Изобретение относится к форме для изготовления изделий из пластмассы, в частности навинчиваемых крышек. Форма состоит из полуформы-матрицы и полуформы-пуансона, выровненных друг относительно друга по вертикальной оси. Полуформа-пуансон состоит из втулки и пуансона, который направляется во втулке и выполнен подвижным относительно нее. Полуформа-матрица содержит опорную плиту, гильзу, образующую вместе с опорной плитой полость для размещения порции пластмассы, подлежащей формованию. Гильза полуформы-матрицы выполнена направляемой по опорной плите и имеет заплечик, который служит упором для втулки во время формования. Гильза выполнена с возможностью перемещения относительно опорной плиты против действия упругого возвратного средства, что обеспечивает заход пуансона в полость полуформы-матрицы. Изобретение обеспечивает возможность удерживания в полости полуформы-матрицы порции полужидкой пластмассы независимо от конечной формы изготавливаемого изделия без отклонения от точного центрирования полуформы-матрицы и полуформы-пуансона. 3 з.п.ф-лы, 2 ил.

| US 5786079 А, 28.07.1998 | |||

| US 4640673 А, 03.02.1987 | |||

| DE 3804464 C1, 08.06.1989 | |||

| US 5211798 А, 18.05.1993 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЮБИКОВ | 1991 |

|

RU2021129C1 |

Авторы

Даты

2004-08-10—Публикация

1999-11-15—Подача