Изобретение относится к технологиям, использующим пленочные течения, в частности, в процессах испарения, ректификации, фракционирования и т.п.

Процесс испарения жидкости, стекающей в виде пленки, широко применяется в технике, например в криогенной технологии, нефтеперерабатывающей промышленности «Тепло- и массообменные аппараты криогенной техники». М.: Энергоиздат, 1982, 311 с. /1/, «Пленочная тепломассообменная аппаратура». М.: Химия, 1988, 235 с. /2/.

Основными задачами при проектировании ректификационной колонны являются:

- определение режимных параметров, при которых исключается осмоление готового продукта, что приводит к заметному улучшению его качественных характеристик;

- снижение энергопотребления на единицу готовой продукции;

- снижение металлоемкости конструкции и площади теплопередающей поверхности.

Тепломассообмен в пленке протекает интенсивно и устойчиво при следующих условиях: G>Gmin и q<qmax. Здесь G [кг/мс] - плотность орошения, Gmin [кг/мс] - минимальная плотность орошения, обеспечивающая полное смачивание теплоотдающей поверхности, q [Вт/м2] - значение удельного теплового потока, qmax [Вт/м2] - значение удельного теплового потока, при котором на теплоотдающей поверхности при заданном G возникают «сухие» пятна. Патент РФ №2058367 от 15.08.1994. Ребров А.К., Гогонин И.И., Сосунов В.И. «Способ вакуумного тонкопленочного фракционирования и регенерации нефтеносных масел жиров» /3/; Воронцов Е.Г, Тананайко Ю.М. Тепломассообмен в жидкостных пленках. Киев, Техника, 1972, 194 с. /4/; Гогонин И.И, Дорохов А.Р., Бочагов В.Н. К вопросу образования «сухих пятен» в стекающих тонких пленках жидкости. Известия СО РАН, сер. технических наук, 1977, вып.3, №13, с.46-51 /5/.

Ближайшим аналогом предлагаемому изобретению является «Способ вакуумного тонкопленочного фракционирования или регенерации нефтяных масел и жиров», защищенный патентом РФ №2058367 /3/, в соответствии с которым процесс осуществляют в ректификационной колонне при обтекании жидкостью вертикальной колонны горизонтально расположенных параллельных друг другу труб. «Жидкость с одного цилиндра на другой перетекает под действием силы тяжести в виде капель или струй при равномерной раздаче жидкости над верхним цилиндром».

Указанное свойство ламинарно-волнового пленочного течения изучено и описано (Левич В.Г. Физико-химическая гидродинамика. М., Изд. АН СССР, 1952) /6/.

Экспериментальные исследования /6/ показали, что этим условиям удовлетворяет тепломассообмен при ламинарно-волновом режиме течения пленки.

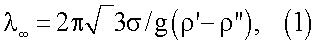

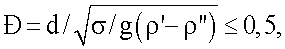

Волновой процесс стекания жидкости с трубы характеризуется длиной волны λ∞ которая вычисляется по зависимости /6/

где σ - поверхностное натяжение орошающей поверхности (н/м), g - ускорение свободного падения (м/с2), ρ' - плотность жидкости (кг/м3), ρ'' - плотность пара (кг/м3)

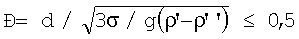

Как показали эксперименты (Ребров А.К., Гогонин И.И., Катаев А.И., Сосунов В.И. «Энергосберегающий способ тонкопленочного фракционирования и регенерации нефтяных масел». Химическое и нефтегазовое машиностроение, 1999, №8, с.17-19) /7/, при струйном течении пленки, орошающей пакет труб, расположенных одна под другой, наблюдается следующее явление. Орошаемая поверхность труб уменьшается, как показано на схеме (фиг.1). Струи сливаются между собой вплоть до образования одной мощной струи, стекающей по центру пакета. Часть теплоотдающей поверхности труб оказывается оголенной. При электрическом обогреве труб это приводит к резкому увеличению температуры стенки и началу интенсивного осмоления поверхности и термическому разложению готового продукта. Резко снижается производительность колонны. Если L1 - полная длина теплоотдающей трубы, a L2 - орошаемая длина трубы, то L2<<L1 Это явление интенсифицируется с ростом теплового потока при испарении пленки, когда tw>ts, здесь tw - температура стенки теплоотдающей трубы, ts - температура насыщения.

Задачей изобретения является создание способа и устройства для его реализации, при котором достигается равномерное и полное орошение пленкой жидкости поверхности каждой трубы в пакете горизонтально расположенных одна под другой параллельных друг другу труб, что позволит повысить эффективность использования теплоотдающей поверхности труб в пакете, что, в свою очередь, позволит увеличить удельный тепловой поток, т.е. увеличить производительность колонны и существенно улучшить качество готовой продукции из-за отсутствия осмоления поверхности.

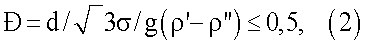

Полное и равномерное орошение пакета горизонтальных, расположенных одна под другой труб ректификационной колонны может быть достигнуто, если использовать физическое явление существенного уменьшения длины волны течения пленки жидкости, если жидкость стекает с горизонтального цилиндра, безразмерным диаметром  (Кутателадзе С.С.«Основы теории теплообмена». М.: Энергоатомиздат, 1979, 415 с.) /8/ и в конструкцию ректификационной колонны внести следующее конструктивное изменение. Под каждой теплоотдающей трубой колонны, параллельно ей, разместить цилиндрический стержень, диаметр которого определяют из выражения

(Кутателадзе С.С.«Основы теории теплообмена». М.: Энергоатомиздат, 1979, 415 с.) /8/ и в конструкцию ректификационной колонны внести следующее конструктивное изменение. Под каждой теплоотдающей трубой колонны, параллельно ей, разместить цилиндрический стержень, диаметр которого определяют из выражения

где  - безразмерный диаметр, d - диаметр стержня.

- безразмерный диаметр, d - диаметр стержня.

Если безразмерный диаметр цилиндра имеет значение  струи сливаются между собой, и жидкость стекает с него равномерно по всей длине цилиндра в виде сплошной тонкой пленки.

струи сливаются между собой, и жидкость стекает с него равномерно по всей длине цилиндра в виде сплошной тонкой пленки.

Стержень должен быть размещен под трубой на расстоянии 3-5 мм от нее. Указанный интервал обеспечивает воспроизводимость равномерного орошения для всех жидкостей с различными физическими свойствами.

В этом случае орошение поверхности каждой тепловыделяющей трубы в колонне осуществляется по всей ее длине равномерно.

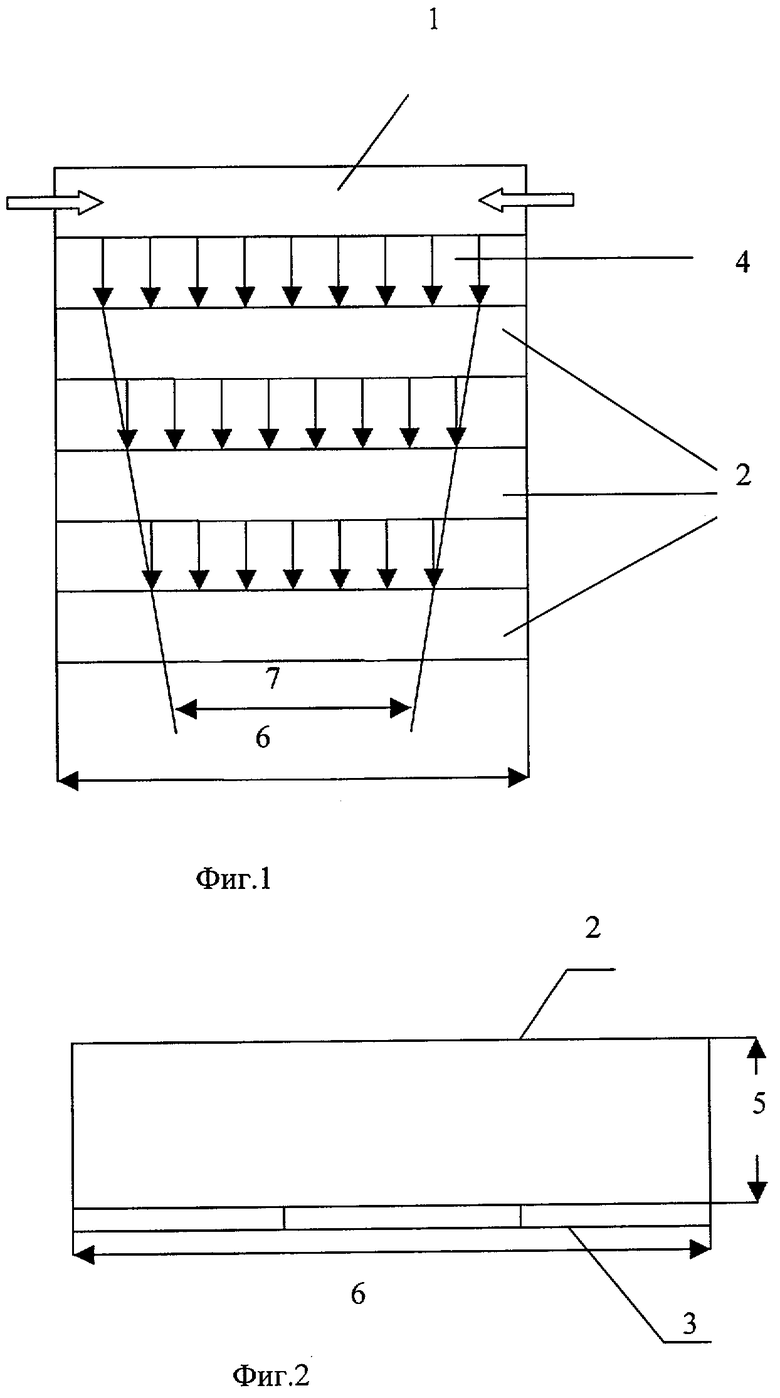

Для увеличения жесткости стержня он может быть соединен с трубой несколькими перемычками (фиг.2).

Описание поясняется чертежами, где на фиг.1, 2 - 1 - труба-ороситель, 2 - теплоотдающая труба, 3 - стержень, закрепленный под трубой, 4 - пленочный поток орошающей жидкости, 5 - диаметр трубы (D), 6 - длина трубы и длина стержня (L1), 7 - длина орошаемой поверхности (L2).

Контурными стрелками показана подача жидкости в трубу орошения, течение пленочного потока орошающей жидкости.

Эксперименты были проведены в ректификационной колонне из 7 горизонтальных труб диаметром 25 мм каждая. Под каждой трубой на расстоянии 3-5 мм были закреплены стержни диаметром 0,5 мм, длиной, равной длине трубы. Расстояние между центрами цилиндров составляло 37,5-50 мм.

Ректификации подвергалось вазелиновое масло, которое является сырьем для получения высококачественных вакуумных масел типа ВМ-1 или ВМ-5.

Обеспечивалась непрерывная подача масла внутрь трубы-оросителя, которое через щель орошало наружную поверхность первой и последующих обогреваемых теплоотдающих труб.

В процессе испарения удалялась легкая фракция, а готовый продукт конденсировался на поверхности встроенного внутрь объема конденсаторе. Тяжелая фракция (не испарившаяся часть пленки) удалялась в специальную емкость.

Предлагаемое изобретение обеспечило создание равномерного орошения всех теплоотдающих труб в колонне по всей их длине, что позволило увеличить удельный тепловой поток в 2 раза, тем самым увеличить производительность колонны и существенно улучшить качество готовой продукции из-за отсутствия осмоления поверхности и термического разложения готового продукта.

Источники информации

1. «Тепло- и массообменные аппараты криогенной техники». М.: Энергоиздат, 1982, 311 с.

2. «Пленочная тепломассообменная аппаратура». М.: Химия, 1988, 235 с.

3. Патент РФ №2058367 от 15.08.1994. Ребров А.К., Гогонин И.И., Сосунов В.И. «Способ вакуумного тонкопленочного фракционирования и регенерации нефтеносных масел жиров».

4. Воронцов Е.Г., Тананайко Ю.М. Тепломассообмен в жидкостных пленках. Киев, Техника, 1972, 194 с.

5. Гогонин И.И., Дорохов А.Р., Бочагов В.Н. К вопросу образования «сухих пятен» в стекающих тонких пленках жидкости. Известия СО РАН, сер. технических наук, 1977, вып.3, №13, с.46-51.

6. Левич В.Г. Физико-химическая гидродинамика. М., Изд. АН СССР, 1952.

7. Ребров А.К., Гогонин И.И., Катаев А.И., Сосунов В.И. «Энергосберегающий способ тонкопленочного фракционирования и регенерации нефтяных масел». Химическое и нефтегазовое машиностроение, 1999, №8, с.17-19.

8. Кутателадзе С.С. «Основы теории теплообмена». М.: Энергоатомиздат, 1979, 415 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ТЕПЛОВОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ ЖИДКОСТЕЙ | 2020 |

|

RU2728970C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| Тепломассообменная колонна | 1989 |

|

SU1655541A1 |

| Тепломассообменная колонна | 1988 |

|

SU1681924A1 |

| ПЛЕНОЧНЫЙ РАСПРЕДЕЛИТЕЛЬ ЖИДКОСТИ | 2002 |

|

RU2203726C1 |

| Тепломассообменная колонна | 1990 |

|

SU1773458A1 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ОРОШЕНИЯ НАСАДКИ | 2013 |

|

RU2541031C2 |

| ТЕПЛОМАССООБМЕННАЯ КОЛОННА | 2019 |

|

RU2729241C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Регулярная насадка для тепломассообменных аппаратов | 1983 |

|

SU1082470A1 |

Изобретение относится к технологиям, использующим пленочные течения, в частности, в процессах испарения, ректификации, фракционирования и т.п. Способ устойчивого равномерного орошения пакета горизонтальных труб, расположенных одна под другой, пленкой жидкости по всей длине каждой трубы, путем уменьшения длины волны пленочного потока до достижения полного смыкания струй и образования сплошной пленки. Устройство для устойчивого равномерного орошения пакета горизонтальных труб, расположенных одна под другой, под каждой трубой параллельно ей на расстоянии 3-5 мм размещен цилиндрический стержень, диаметр которого определяется из выражения  , где

, где  - безразмерный диаметр, d - диаметр стержня, σ - поверхностное натяжение орошающей поверхности (н/м), g - ускорение свободного падения (м/с2), ρ' - плотность жидкости (кг/м3), ρ'' - плотность пара (кг/м3). Технический результат - равномерное и полное орошение пленкой жидкости поверхности каждой трубы в пакете горизонтально расположенных одна под другой параллельных друг другу труб. 2 н.п. ф-лы, 2 ил.

- безразмерный диаметр, d - диаметр стержня, σ - поверхностное натяжение орошающей поверхности (н/м), g - ускорение свободного падения (м/с2), ρ' - плотность жидкости (кг/м3), ρ'' - плотность пара (кг/м3). Технический результат - равномерное и полное орошение пленкой жидкости поверхности каждой трубы в пакете горизонтально расположенных одна под другой параллельных друг другу труб. 2 н.п. ф-лы, 2 ил.

1. Способ устойчивого равномерного орошения пакета горизонтальных труб, расположенных одна под другой, пленкой жидкости по всей длине каждой трубы, путем уменьшения длины волны пленочного потока до достижения полного смыкания струй и образования сплошной пленки.

2. Устройство для осуществления способа устойчивого равномерного орошения пакета горизонтальных труб, расположенных одна под другой по п.1, отличающееся тем, что под каждой трубой параллельно ей на расстоянии 3-5 мм размещен цилиндрический стержень, диаметр которого определяется из выражения  где Ð - безразмерный диаметр, d - диаметр стержня, σ - поверхностное натяжение орошающей поверхности (н/м), g - ускорение свободного падения (м/с2), ρ' - плотность жидкости (кг/м3), ρ'' - плотность пара (кг/м3).

где Ð - безразмерный диаметр, d - диаметр стержня, σ - поверхностное натяжение орошающей поверхности (н/м), g - ускорение свободного падения (м/с2), ρ' - плотность жидкости (кг/м3), ρ'' - плотность пара (кг/м3).

| RU 2058367 C1, 20.04.1996 | |||

| Кожухотрубный испаритель | 1988 |

|

SU1571390A1 |

| Пленочный массообменный аппарат | 1987 |

|

SU1426606A2 |

| Вертикальный пленочный теплообменник | 1982 |

|

SU1059406A2 |

| US 2918265 A, 22.12.1959 | |||

| Устройство выборки команд процессора | 1986 |

|

SU1410028A1 |

Авторы

Даты

2010-12-20—Публикация

2008-10-29—Подача