Настоящее изобретение касается способа калибровки по массе идентичных и взаимозаменяемых деталей, предназначенных для установки на периферии ротора, в частности вентилятора газотурбинного двигателя, такого как турбореактивный двигатель или турбовинтовой двигатель.

Воздушный контур на входе вентилятора ограничен изнутри удлиненными площадками, расположенными между ножками лопаток вентилятора и закрепленными на роторе вентилятора.

Эти площадки выполнены в виде идентичных и взаимозаменяемых деталей, которые должны иметь одинаковую массу с небольшим допуском, который может быть, например, меньше одного грамма.

При изготовлении этих площадок происходит относительно широкий разброс по массе, поэтому для компенсирования этого разброса необходимо производить калибровку.

На практике применяют техническое решение, которое состоит во взвешивании каждой площадки и в приклеивании, по меньшей мере, одного грузика из смолы или полимера в продольной полости нижней стороны площадки для компенсирования дефицита массы относительно заранее определенного значения.

Площадки имеют сложную форму, и грузики приклеивают вручную. Добавление одного или нескольких грузиков изменяет положение центра тяжести площадки, что во время работы может привести к опрокидыванию площадки вокруг точек ее крепления к ротору, к ее отрыву от воздушного контура и ухудшению характеристик двигателя.

Применение грузиков требует также организации поставки и складирования этих компонентов, и их приклеивание необходимо осуществлять особенно тщательно при помощи адгезивного вещества.

Задачей настоящего изобретения является устранение этих недостатков путем разработки простого, эффективного и экономичного способа калибровки по массе такого типа деталей.

В этой связи объектом настоящего изобретения является способ калибровки по массе деталей, предназначенных для установки на периферии ротора, отличающийся тем, что с учетом известности положений осей инерции деталей для каждой из этих деталей путем механической обработки удаляют определенный объем материала для приведения массы детали к заранее определенному значению с заранее определенным допуском.

Деталь любой формы содержит три оси инерции, проходящие через центр тяжести детали. Положение этих осей инерции определяют расчетным путем, например, при помощи прикладной программы моделирования, в частности, на основании размеров детали, ее формы и геометрического распределения ее массы.

Выемка материала в зоне, находящейся на одной из осей инерции детали, позволяет сохранять статическое равновесие детали вокруг этой оси и, следовательно, избежать опрокидывания вокруг этой оси во время работы.

Изобретение имеет много преимуществ. Оно позволяет избежать использования грузиков, которое приводит к увеличению массы деталей и, следовательно, газотурбинного двигателя и к ухудшению характеристик двигателя и которое стоит намного дороже по сравнению с операцией механической обработки согласно способу в соответствии с настоящим изобретением. Оно позволяет также отказаться от поставки и складирования грузиков и клея.

Выемку материала предпочтительно осуществляют в зоне детали, находящейся на ее продольной оси инерции и, например, по существу в радиальной концевой стороне детали. Продольная ось инерции детали является осью инерции, находящейся в наибольшем размере детали.

Выемку материала предпочтительно осуществляют путем расточки, фрезеровки или сверления и предпочтительно во время процесса изготовления деталей.

Согласно предпочтительному варианту выполнения изобретения объем удаляемого материала определяют в пересчете на диаметр и глубину отверстия, выполняемого в детали, причем предпочтительно это отверстие имеет форму цилиндра с плоским дном.

Значения диаметра и глубины выполняемого отверстия не выбираются оператором произвольно, а предпочтительно находятся в пределах заранее определенных максимального и минимального значений, зависящих от различных факторов, связанных с зоной детали, в которой осуществляют выемку материала.

Способ в соответствии с настоящим изобретением разработан, в частности, но не ограничительно, для калибровки по массе удлиненных площадок сложной формы, предназначенных для установки между лопатками вентилятора газотурбинного двигателя для ограничения изнутри контура воздушного потока, проходящего в вентиляторе. На этих площадках выемку объема материала осуществляют в концевом фланце каждой площадки в зоне, центрированной по продольной оси инерции площадки.

Объектом настоящего изобретения является также деталь, предназначенная для установки на периферии ротора и содержащая отверстие для калибровки по массе с центром на одной из ее осей инерции, предпочтительно на продольной оси инерции детали. Такой деталью является, например, площадка, ограничивающая изнутри контур воздушного потока, циркулирующего между перьями лопаток вентилятора газотурбинного двигателя.

Объектом настоящего изобретения является также газотурбинный двигатель, например турбореактивный двигатель или турбовинтовой двигатель, содержащий ротор, на периферии которого устанавливают детали, каждая из которых содержит отверстие для калибровки по массе, выполненное на оси инерции детали, при этом отверстия калибровки по массе предпочтительно выполняют с центром на продольных осях инерции деталей.

Другие подробности, отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые чертежы, в числе которых:

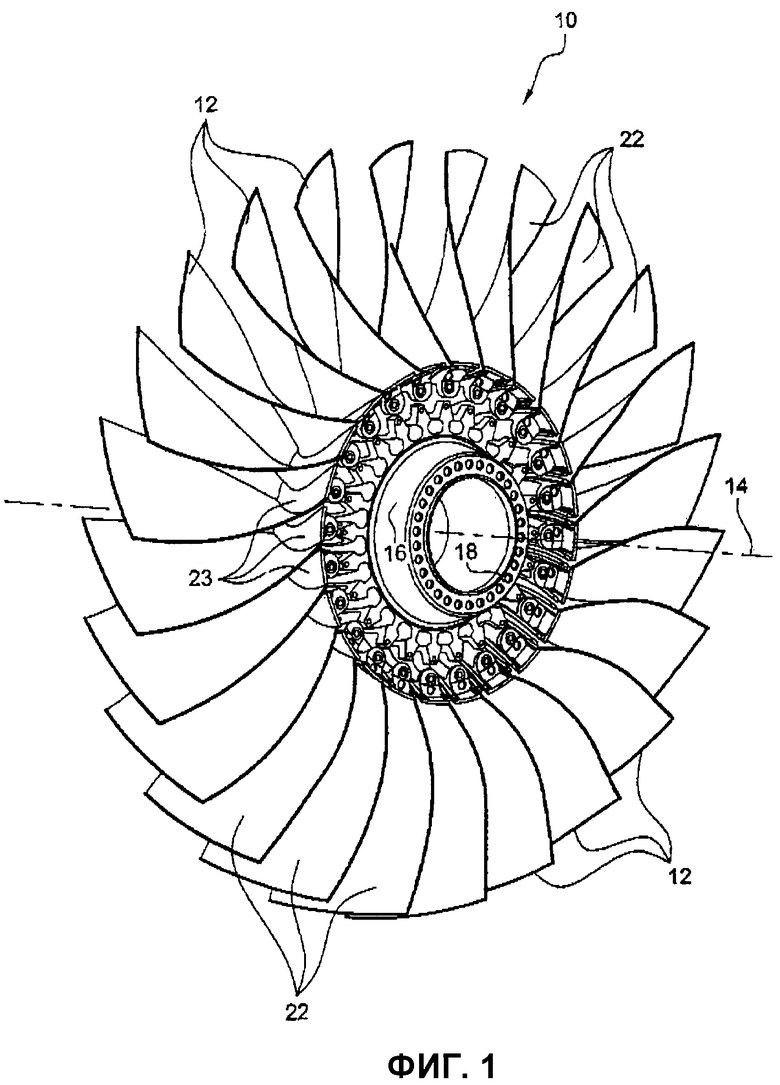

Фиг.1 - схематичный вид сзади в изометрии вентилятора газотурбинного двигателя.

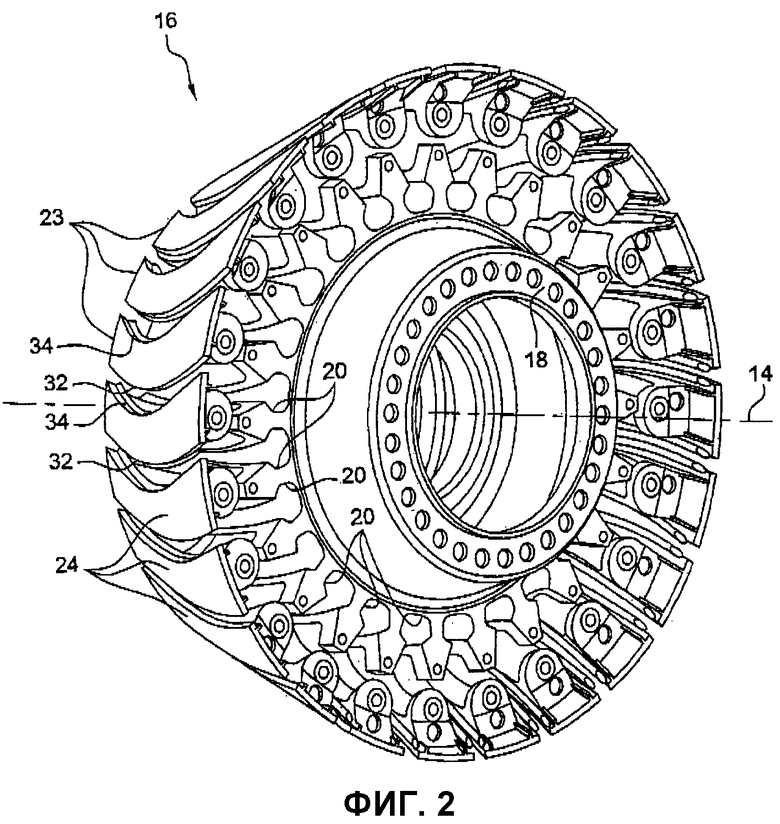

Фиг.2 - схематичный вид сзади в изометрии в увеличенном масштабе диска вентилятора, показанного на фиг.1.

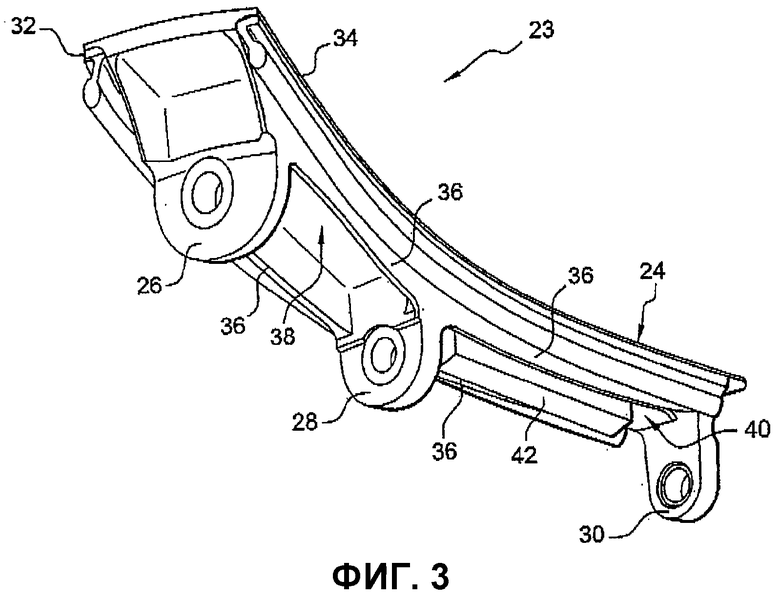

Фиг.3 - схематичный вид в изометрии площадки вентилятора, откалиброванной по массе согласно способу из предшествующего уровня техники.

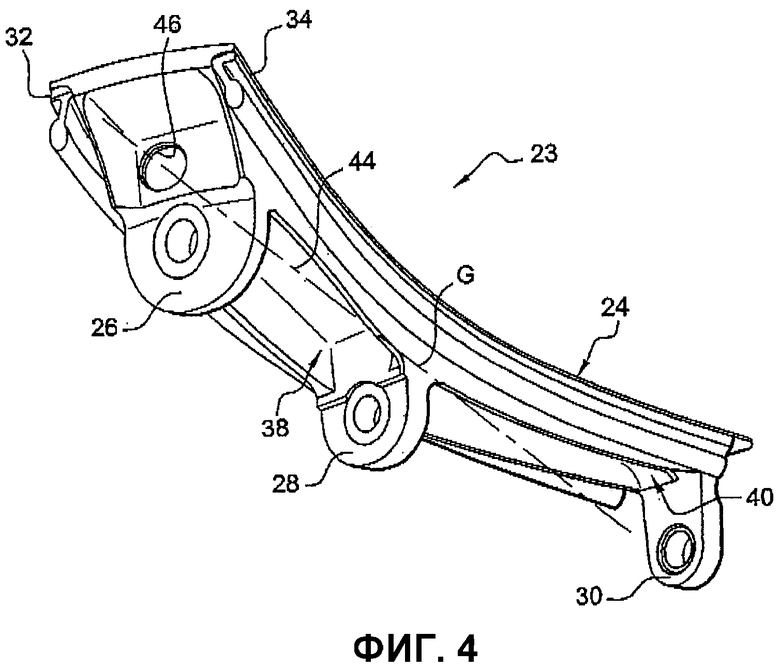

Фиг.4 - схематичный вид в изометрии площадки вентилятора, откалиброванной по массе при помощи способа в соответствии с настоящим изобретением.

На фиг.1 показан ротор 10 вентилятора газотурбинного двигателя, в частности турбореактивный двигатель или турбовинтовой двигатель, содержащий множество лопаток 12, установленных радиально вокруг оси 14 вентилятора и закрепленных на диске 16.

Диск 16 содержит задний кольцевой фланец 18 для крепления на валу газотурбинного двигателя.

Каждая из лопаток 12 содержит на своем радиально внутреннем конце ножку (не показана), установленную в соответствующий паз 20, выполненный на наружной периферии диска 16 (см. фиг.2).

Во время работы газотурбинного двигателя контур воздушного потока, циркулирующего между закрученными перьями 22 лопаток, ограничен снаружи внутренней стенкой картера и изнутри - площадками 23, расположенными между ножками лопаток 12 вентилятора.

Каждая площадка 23 содержит стенку 24, ограничивающую изнутри воздушный контур между двумя смежными лопатками, и крепежные фланцы 26, 28 и 30, в данном случае в количестве трех, по существу направленные в сторону оси вращения и выполненные в передней части, в задней части и в промежуточной части стенки 24 относительно направления движения воздушного потока (фиг.3).

Продольные края 32 и 34 стенки 24 изогнуты, при этом один из них является выпуклым, а другой - вогнутым, повторяя изогнутый профиль корытца и спинки лопаток 12, между которыми устанавливают площадку 23.

Радиально внутренняя сторона стенки 24 содержит также ребра 36 жесткости, направленные по существу внутрь, начиная от стенки 24, и соединяющие между собой крепежные фланцы 26, 28 и 30, ограничивая две полости 38 и 40 под стенкой 24 между фланцами 26, 28 и 30 соответственно.

В описанных выше известных решениях полости 38, 40 были предназначены для установки грузиков калибровки по массе, таких как грузик 42, показанный на фиг.3, которые закрепляли при помощи клея.

Продольная ось инерции площадки, обозначенная на фиг.4 позицией 44, частично проходит снаружи этих полостей 38, 40, и центр тяжести G площадки, находящийся на этой оси 44, расположен снаружи площадки 23.

Грузик или грузики 42, приклеиваемые в полостях 38, 40 площадки в соответствии с предшествующим уровнем техники, обеспечивали калибровку площадки по массе, но изменяли ее статическое равновесие и могли, при повышенных скоростях вращения и значительных центробежных силах во время работы, стать причиной деформаций площадки, которая выгибалась наружу с одной стороны и изменяла условия прохождения воздушного потока между перьями лопаток вокруг диска 16.

Как уже было указано, изобретение позволяет избежать этих недостатков и заменить установку грузика или грузиков 42 из предшествующего уровня техники выполнением отверстия 46 в зоне заднего фланца 26 с центром на продольной оси 44 инерции площадки.

На предварительном этапе способа в соответствии с настоящим изобретением каждую площадку 23 взвешивают и определяют ее избыточную массу по отношению к заранее определенному значению, которое является минимальным значением для всех площадок.

Эту разницу в массе пересчитывают в объем материала, предназначенный для выемки, то есть в диаметр и глубину отверстия 46, выполняемого на задней стороне фланца 26 с центром на продольной оси 44 инерции площадки.

В представленном примере и предпочтительно выполненное отверстие 46 имеет цилиндрическую форму с плоским дном.

Положение продольной оси 44 инерции определяют при помощи соответствующей программы на основании данных о площадке 23, таких как ее размеры, масса, форма и геометрическое распределение массы.

Продольная ось 44 инерции проходит через центральный фланец 28 и задний фланец 26, при выемке материала на заднем фланце центр тяжести площадки 23 смещается вдоль продольной оси 44 инерции площадки, не меняя статического равновесия площадки вокруг этой оси.

На практике создают непосредственно таблицу значений глубины и диаметра выполняемого отверстия 46 в зависимости от массы удаляемого материала. Эту таблицу рассчитывают предварительно, и она дает значения глубины и диаметра, находящиеся в пределах заранее определенных минимальных и максимальных значений, чтобы избежать выполнения отверстия 46 слишком большого диаметра и слишком малой глубины, и наоборот.

Выемку материала осуществляют путем расточки, фрезеровки или сверления на соответствующем станке.

После этого способ в соответствии с настоящим изобретением предусматривает взвешивание площадки 23, чтобы проверить соответствие необходимого допуска заранее определенному значению.

Выемку материала можно осуществлять на средствах крепления детали, как в представленном примере, или на любой другой части детали, центрированной по продольной оси инерции детали и доступной для обработки на соответствующем станке.

Как правило, выемку материала осуществляют на одной из осей инерции детали, вокруг которой желательно сохранить статическое равновесие детали во время работы.

Если, например, самым большим размером детали является окружной размер относительно оси вращения, то выемку материала следует осуществлять на оси инерции детали, находящейся в этом окружном размере.

Способ калибровки по массе в соответствии с настоящим изобретением может применяться для любой детали, предназначенной для установки на вращающемся узле. Он может применяться как для деталей простой формы, так и для деталей сложной формы.

Группа изобретений относится к производству турбинных лопаток, используемых в роторах в газотурбинных двигателях. Детали (23), предназначенные для установки на периферии ротора (10), калибруют по массе, для чего в каждой детали (23) путем механической обработки осуществляют выемку объема (46) материала в зоне детали (23), находящейся на одной из ее осей (44) инерции, для приведения массы детали к заранее определенному значению. Изобретение обеспечивает простоту и экономичность калибровки деталей, предназначенных для установки в роторах. 3 н. и 10 з.п. ф-лы, 4 ил.

1. Способ калибровки по массе деталей, предназначенных для установки на периферии ротора, отличающийся тем, что с каждой из этих деталей (23) путем механической обработки удаляют часть объема материала в зоне, находящейся на одной из ее осей (44) инерции, для приведения массы каждой детали к заданному значению с заранее определенным допуском.

2. Способ по п.1, отличающийся тем, что удаление материала осуществляют в зоне детали (23), находящейся на ее продольной оси (44) инерции.

3. Способ по одному из пп.1 или 2, отличающийся тем, что удаление материала осуществляют, по существу, в радиальной концевой стороне детали (23), центрированной по продольной оси (44) инерции детали (23).

4. Способ по одному из пп.1 или 2, отличающийся тем, что удаление материала осуществляют путем расточки, фрезеровки или сверления.

5. Способ по одному из пп.1 или 2, отличающийся тем, что объем удаленного материала имеет цилиндрическую форму.

6. Способ по одному из пп.1 или 2, отличающийся тем, что объем удаляемого материала, и диаметр, и глубину отверстия (46), выполняемого в детали (23) механической обработкой, определяют путем пересчета разности между массой детали (23) до удаления и заранее определенным значением массы детали.

7. Способ по п.6, отличающийся тем, что диаметр и глубина выполняемого отверстия (46) устанавливают в пределах между заранее определенными максимальными и минимальными значениями.

8. Способ по одному из пп.1, 2 и 7, отличающийся тем, что детали (23) являются удлиненными площадками сложной формы, предназначенными для установки между лопатками (12) вентилятора газотурбинного двигателя для ограничения изнутри контура воздушного потока, проходящего между перьями (22) лопаток, при этом удаление объема материала осуществляют в концевом фланце (26) каждой площадки в зоне, центрированной по ее продольной оси (44) инерции.

9. Деталь, предназначенная для установки на периферии ротора, отличающаяся тем, что она содержит отверстие (46) для калибровки по массе с центром на одной из ее осей (44) инерции.

10. Деталь по п.9, отличающаяся тем, что отверстие (46) калибровки по массе выполнено с центром на продольной оси (44) инерции детали.

11. Деталь по одному из пп.9 или 10, отличающаяся тем, что она является площадкой, ограничивающей изнутри контур воздушного потока, циркулирующего между перьями лопаток (12) вентилятора газотурбинного двигателя.

12. Газотурбинный двигатель, в частности турбореактивный двигатель или турбовинтовой двигатель, отличающийся тем, что он содержит ротор (10), на периферии которого установлены детали, каждая из которых содержит отверстие (46) для калибровки по массе, выполненное на одной из ее осей (44) инерции.

13. Газотурбинный двигатель по п.12, отличающийся тем, что отверстия (46) для калибровки по массе деталей выполнены с центром на продольных осях (44) инерции деталей.

| Способ балансировки тонкостенных роторов | 1973 |

|

SU588481A1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 0 |

|

SU404286A1 |

| Способ балансировки роторов | 1984 |

|

SU1221518A1 |

| US 5279892 A, 18.01.1994 | |||

| WO 2005011962 A1, 10.02.2005 | |||

| US 5921754 A, 13.07.1999. | |||

Авторы

Даты

2010-12-27—Публикация

2006-05-22—Подача