Изобретение относится к технологии машиностроения, к механической обработке материалов связанным абразивом, к шлифованию и формированию периферийного рабочего режущего слоя шлифовального круга с возможностью аксиально смещенного подвода смазочно-охлаждающего технологического средства (СОТС).

Известен способ и инструмент - шлифовальный круг для подачи СОТС через поры шлифовального круга при шлифовании деталей из закаленных углеродистых сталей [1]. Пористость кругов определяет структура, которая нормируется тремя группами: закрытые или плотные, открытые и высокопористые. Для уменьшения теплообразования при скоростном и профильном шлифовании, шлифовании резьбы, заточке твердосплавного инструмента применяют высокопористые круги №11-18 на керамической связке, которые получают известными традиционными способами. Способ подачи СОТС через поры шлифовального круга уменьшает температуру в зоне обработки не только вследствие лучшего подвода СОТС, но и меньшего трения, что исключает появление шлифовочных трещин и прижогов на обрабатываемой поверхности. Данный способ шлифования осуществляется высокопористыми кругами на керамической связке, так как в кругах на других связках сквозные поры отсутствуют.

Способ и инструмент, реализующий его, имеет существенные недостатки и отличается невысокой эффективностью смазочного действия СОТС и незначительным охлаждающим действием СОТС, неудовлетворительным моющим действием по отношению к кругу и незначительным моющим действием по отношению к детали и станку, число СОТС, используемых одновременно - одно. Шлифование проводят через 3…6 мин после подачи СОТС обязательно во вращающийся круг и прекращают подачу СОТС в него за 5 мин до выключения станка.

Известно устройство, содержащее корпус с двумя подшипниковыми опорами, приводной диск с фрикционным покрытием, жестко закрепленный на валу, который установлен в подшипниковых опорах корпуса, правящий инструмент, соединенный с приводным диском, и неподвижную гайку, установленную соосно подшипниковым опорам корпуса, при этом вал выполнен с резьбовым хвостовиком, находящимся в контакте с гайкой, причем правящий инструмент представлен в виде тонкой сверхзвуковой высоконапорной струи жидкости, истекающей из невращающегося сопла, жестко связанного с подводящим каналом, расположенным во втулке, ось которой эксцентрична оси вращения приводного диска, в котором также эксцентрично расположены подшипники качения, связывающие втулку и приводной диск с возможностью их относительно вращательного и возвратно-поступательного радиального перемещения [2].

Известное устройство имеет существенные недостатки: это узкие технологические возможности, так как конструкция устройства не позволяет формировать на рабочей поверхности отверстия для аксиально смещенного подвода смазочно-охлаждающего технологического средства (СОТС), не позволяет регулировать параметры наносимого регулярного микрорельефа на режущей поверхности, способного интенсифицировать процесс шлифования, невысокое качество формирования рабочей поверхности шлифовального инструмента, невысокая стойкость обработанных поверхностей, низкая производительность и высокая величина получаемой шероховатости поверхности.

Задача изобретения - расширение технологических возможностей формирования на рабочей поверхности периферийного режущего слоя шлифовального круга с возможностью аксиально смещенного подвода смазочно-охлаждающего технологического средства (СОТС) через радиальные отверстия, обеспечивающие снижение вероятности образования прижогов на обрабатываемой заготовки, повышение качества изделий и надежности работы инструмента, а также снижение трудоемкости процесса, снижение себестоимости изготовления, повышение производительности обработки, стойкости и снижение величины шероховатости обработанных поверхностей.

Поставленная задача решается с помощью предлагаемого устройства для формирования импульсной водяной струей на рабочей части шлифовального круга сквозных радиальных отверстий для аксиально смещенного подвода в зону резания смазочно-охлаждающего технологического средства, характеризующееся тем, что оно содержит корпус, выполненный с центральным ступенчатым продольным отверстием с конической поверхностью и поперечным отверстием для подвода через штуцер и трубопровод воды высокого давления, струеформирующую насадку, расположенную в упомянутом центральном отверстии корпуса с одного его торца, шток с коническим наконечником, контактирующим с конической поверхностью отверстия корпуса и расположенным с другого его торца, и кулачковый привод продольного перемещения, размещенный в установленной в корпусе посредством резьбы втулке, состоящий из электродвигателя, кулачка, возвратной пружины и поперечно расположенной оси, шарнирно связанной со штоком, и предназначенный для прерывания потока воды посредством возвратно-поступательного движения штока с наконечником.

Особенности конструкции и работы предлагаемого устройства поясняются чертежами.

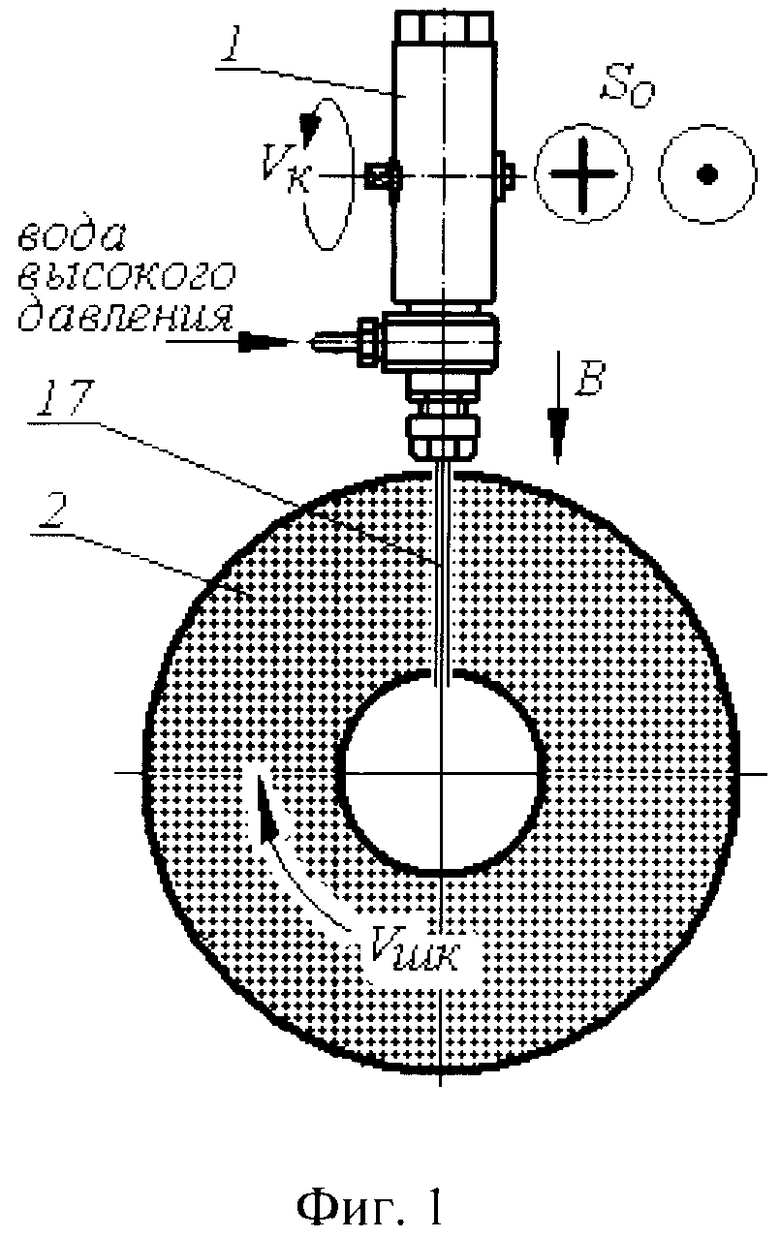

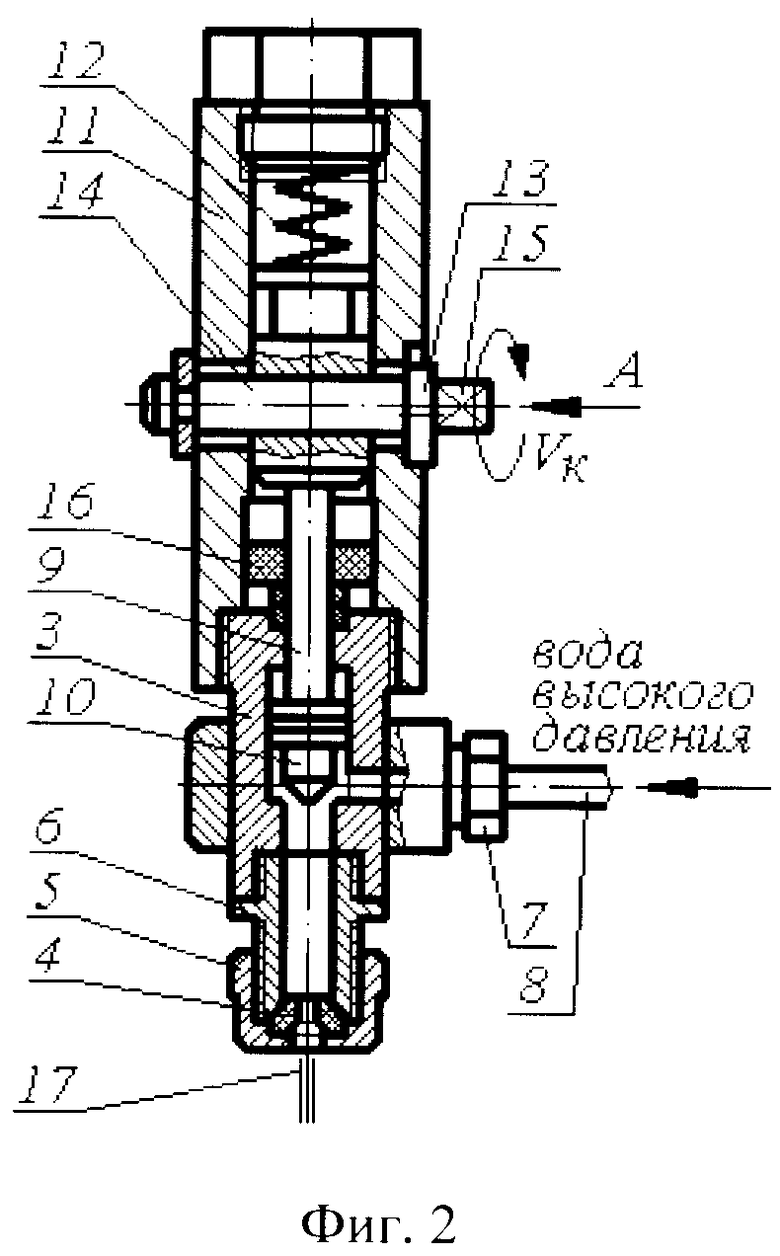

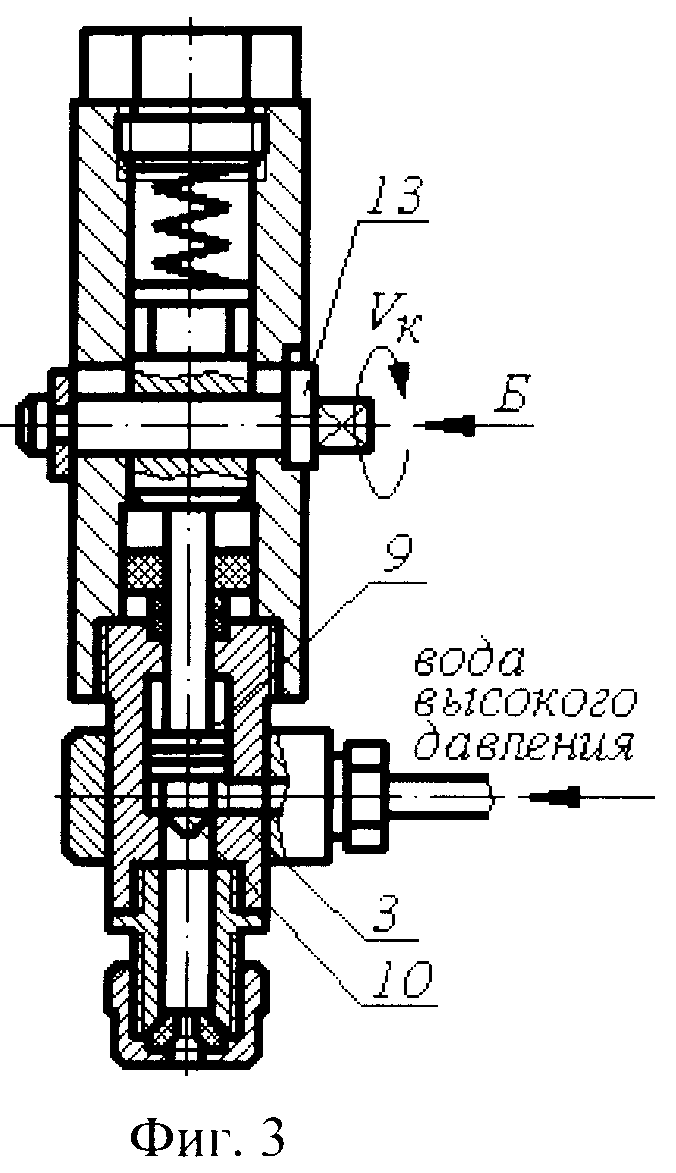

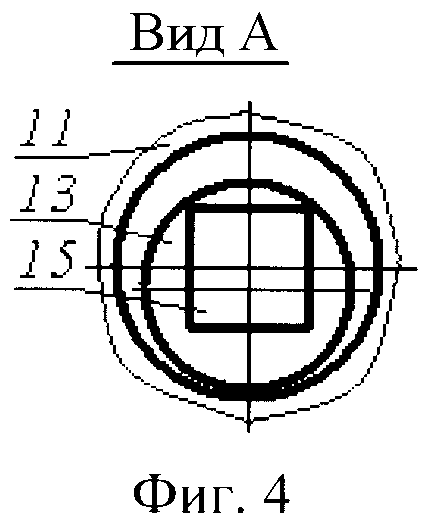

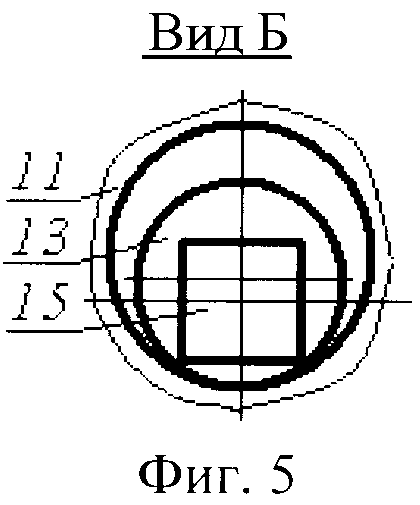

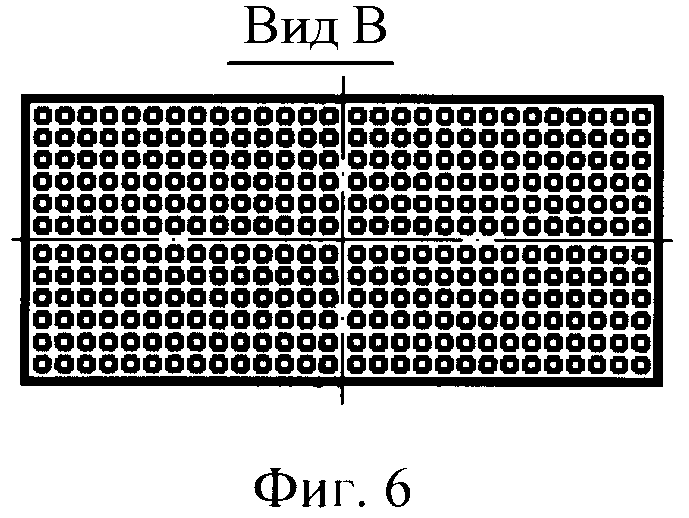

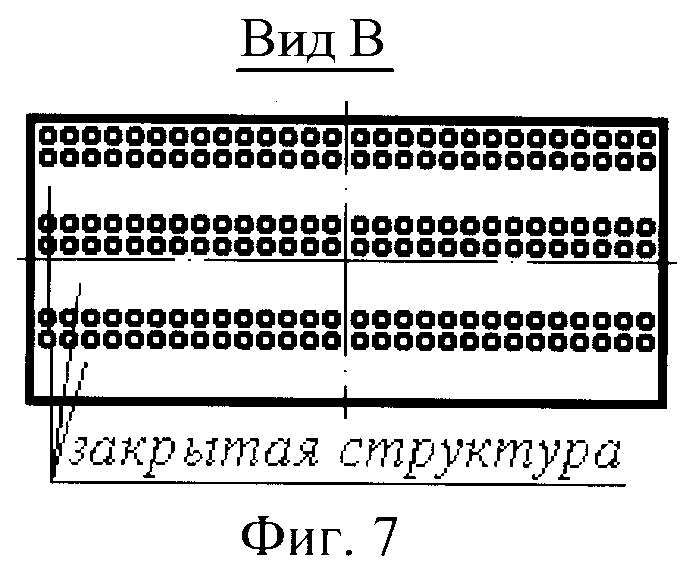

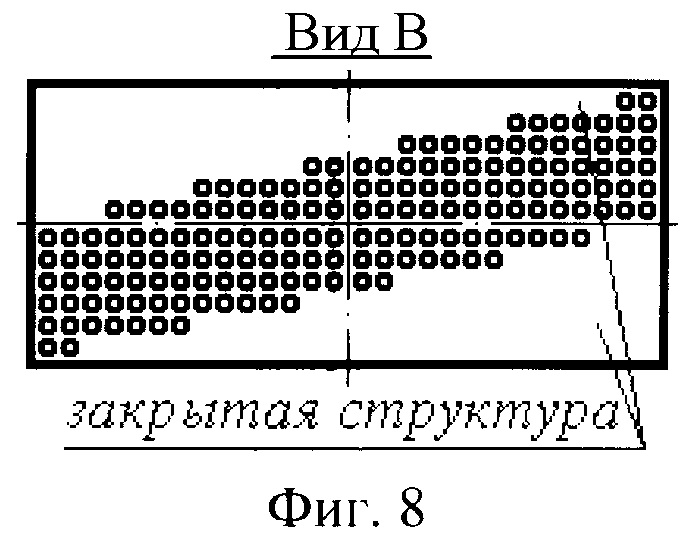

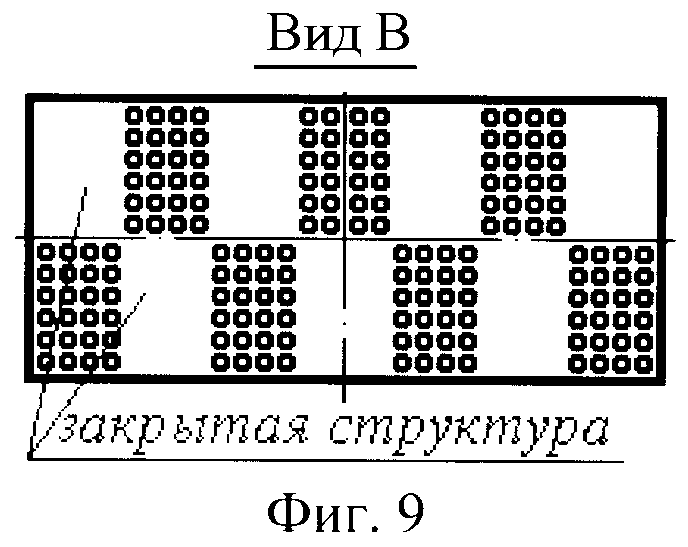

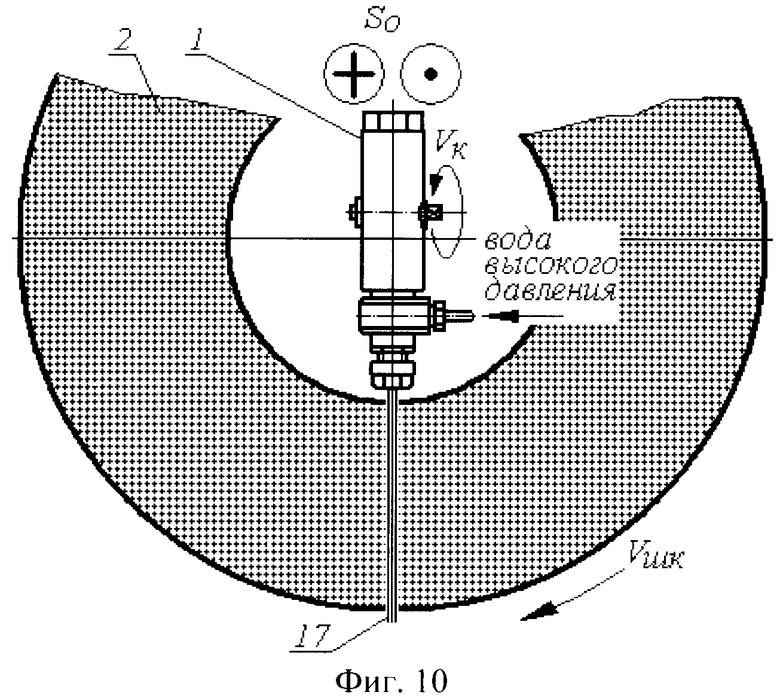

На фиг.1 показана схема формирования радиальных отверстий в шлифовальном круге импульсной водяной струей, позволяющая осуществить аксиально смещенный подвод СОТС непосредственно в зону резания предлагаемым устройством, расположенным на периферии круга, общий вид на торец шлифовального круга; на фиг.2 - гидроимпульсное устройство, продольный разрез, шток с наконечником в положении «открыто» для прохождения потока воды в струеформирующую насадку; на фиг.3 - гидроимпульсное устройство, продольный разрез, шток с наконечником в положении «закрыто», поток воды к струеформирующей насадке прерван; на фиг.4 - вид по А на фиг.2, кулачок в положении «открыто»; на фиг.5 - вид по Б на фиг.3, кулачок в положении «закрыто»; на фиг.6 - вид по В на фиг.1, общий вид сверху на периферийную поверхность круга с равномерно нанесенными сквозными радиальными отверстиями на всей рабочей поверхности; на фиг.7 - вид по В на фиг.1, общий вид сверху на периферийную поверхность круга, вариант расположения нанесенных радиальных отверстий, позволяющий совместить, например, закрытую и высокопористую структуры, последняя образована нанесенными радиальными отверстиями; на фиг.8 - вид по В на фиг.1, общий вид сверху на периферийную поверхность круга, вариант расположения нанесенных радиальных отверстий, позволяющих осуществить аксиально смещенный подвод СОТС; на фиг.9 - вид по В на фиг.1, общий вид сверху на периферийную поверхность круга с закрытой структурой, вариант расположения в шахматном порядке нанесенных радиальных отверстий, позволяющий совместить высокопористую структуры, образованную нанесенными радиальными отверстиями с закрытой структурой; на фиг.10 - схема формирования радиальных отверстий в шлифовальном круге импульсной водяной струей, позволяющее осуществить аксиально смещенный подвод СОТС непосредственно в зону резания предлагаемым устройством, расположенным в отверстии круга, общий вид с торца шлифовального круга.

Предлагаемое устройство применяется для формирования импульсной водяной струей на рабочей части шлифовального круга сквозных радиальных отверстий для аксиально смещенного подвода в зону резания смазочно-охлаждающего технологического средства.

Предлагаемое устройство 1 предназначено для формирования радиальных отверстий в рабочей поверхности шлифовального круга 2, с целью подачи через них СОТС, позволяющих снизить вероятность образования прижогов и микротрещин на шлифуемой кругом заготовки (не показана).

Нанесение радиальных отверстий в шлифовальных кругах производится импульсной водяной струей высокого давления (до 400 МПа).

Устройство содержит корпус 3 и имеет возможность перемещения вдоль оси вращения круга 2 и его продольная ось расположена радиально к центру круга 2.

В центральном ступенчатом продольном отверстии корпуса 3 с одного торца расположена струеформирующая насадка 4, которая крепится накидной гайкой 5 к резьбовой втулке 6, которая, в свою очередь, ввернута в центральное отверстие корпуса 3.

В средней части корпуса 3 имеется поперечное отверстие для подвода через штуцер 7 и трубопровод 8 воды высокого давления (до 400 МПа).

С другого торца в центральном отверстии корпуса 3 расположен шток 9 с коническим наконечником 10, который контактирует с конической поверхностью отверстия корпуса 3.

Шток 9 имеет кулачковый привод продольного перемещения, размещенный во втулке 11, которая установлена и закреплена на корпусе 3 с помощью резьбы. Кулачковый привод состоит из возвратной пружины 12, поджимаемой винтом, кулачка 13 и поперечно расположенной оси 14. Ось 14, на которой жестко закреплен кулачок 13, шарнирно связана со штоком 9. Ось 14 приводится во вращение со скоростью VK, например, шаговым электродвигателем (не показан), который присоединяется к четырехгранному наконечнику 15 оси 14 с помощью муфты (не показана). Вращение оси 14 может быть как непрерывное, так и прерывистое, в зависимости от условий работы и расположения наносимых радиальных отверстий.

Уплотнение 16 высокого давления обеспечивает герметизацию полости высокого давления внутри корпуса 3 и втулки 11.

Такая конструкция кулачкового привода продольного перемещения штока с запирающим коническим наконечником позволяет прерывать поток воды высокого давления и импульсной струей 17 воздействовать на шлифовальный круг с целью получения радиальных отверстий. Движение наконечника 10 вверх согласно фиг.2-3 осуществляется за счет кулачка 13, получающего момент вращения от шагового электродвигателя (не показан), а движение вниз - за счет возвратной пружины 12.

Источник воды высокого давления представляет собой агрегат, состоящий из приводной насосной станции, повысителя давления мультипликаторного типа и системы подачи воды (не показаны).

Все элементы устройства, подверженные существенным динамическим и термическим нагрузкам (струеформирующая насадка, конический наконечник, внутренняя поверхность корпуса и др.), изготовлены из твердого сплава, а также имеют возможность быстрой замены.

Подготовка устройства для импульсного формирования радиальных отверстий к работе и его работа заключается в следующем.

Предлагаемое устройство устанавливается, например, на вертикально-сверлильном станке мод. 2Р135Ф2-1 с шестипозиционной револьверной головкой, крестовым столом ЧПУ. Шлифовальный круг 2 закрепляется на оправке, например, в трехкулачковом патроне, установленном на универсальной делительной головке УДГ, закрепленной на столе станка (не показан).

Задают прерывистое вращение шлифовальному кругу 2 со скоростью VШK. При подаче высоконапорной водяной импульсной струи давлением ~ 400 МПа будет начинаться процесс формирования на периферийной поверхности шлифовального круга 2 регулярного микрорельефа в виде радиальных сквозных отверстий от периферии к центру (см. фиг.1) или от центра к периферии (см. фиг.10). Для равномерного нанесения радиальных отверстий на поверхность круга устройство в процессе формирования периодически смещают в осевом направлении SO.

Предлагаемое устройство позволяет регулировать параметры межцентрового расстояния формируемых радиальных отверстий на рабочей поверхности шлифовального круга в зависимости от условий обработки, давления жидкости, текущего диаметра шлифовального круга и его характеристики, что позволяет при работе сформированным шлифовальным кругом существенно снижать температурно-силовую напряженность процесса шлифования.

Заявляемое техническое решение позволяет:

- производить формирование регулярного макрорельефа, состоящего из радиальных отверстий на рабочей поверхности шлифовального круга без дефектного слоя и износа правящего инструмента;

- исключить пылевыделение при работе правящего инструмента.

Обработка показала, что параметр шероховатости обработанных шлифовальным кругом с радиальными сквозными отверстиями на рабочей поверхности уменьшился до значения Ra=0,15…0,32 мкм при исходном - Ra=3,2…6,3 мкм, которое проводилось при скорости VРЕЗ=35 м/с (при традиционном шлифовании сплошными кругами - Ra=0,32…0,63 мкм), производительность повысилась более чем в два раза по сравнению с традиционным шлифованием, которое проводилось при скорости VPEЗ=25 м/с. Повышение производительности произошло также за счет увеличения глубины шлифования в 1,5 раза, продольной и поперечной подач в 1,3…1,4 раза.

Для проведения экспериментальных исследований по изучению влияния основных действующих факторов на показатели процесса формирования радиальных отверстий на рабочей поверхности круга была разработана специальная установка источника воды высокого давления.

Источник воды высокого давления представляет собой агрегат, состоящий из масляной приводной насосной станции, повысителя давления мультипликаторного типа и системы подачи воды (не показаны).

Масляная приводная насосная станция предназначена для питания потребителя - повысителя давления гидравлической энергией масляного потока и представляет собой смонтированные на общей раме асинхронный электродвигатель, приводящий во вращение аксиально-поршневой насос переменной подачи, маслобак, элементы гидроуправления и автоматики, объединенные между собой при помощи гидромагистралей (не показаны).

Конструкция приводной насосной станции обеспечивает подачу потока рабочей жидкости - гидравлического масла с давлением до 32 МПа и расходом до 90 л/мин. Повыситель давления представляет собой двухсторонний гидроцилиндр, обеспечивающий преобразование низкого давления масла на входе в высокое давление воды на выходе. Коэффициент мультипликации используемого повысителя давления составляет 7 единиц. Реверсирование движения поршня - штока осуществляется при помощи гидроуправления (не показаны).

Нагнетание высоконапорной воды осуществляется попеременно правой и левой полостью через напорные клапаны в общий трубопровод высокого давления. От повысителя давления высоконапорная вода поступает в аккумулятор высокого давления, предназначенный для сглаживания пульсации давления, и далее в водоимпульсное устройство. Для питания повысителя давления водой низкого давления, заполняющей полости повысителя через всасывающие клапаны, используется специальная насосная установка низкого давления или водопроводная сеть (не показаны).

Основные технические характеристики стендовой установки:

- давление высоконапорной воды - до 400 МПа;

- диаметр струеформирующей насадки - 0,0010; 0,0020; 0,0040 м;

- суммарная мощность электродвигателей стендовой установки - 40 кВт;

- масса стендовой установки (без учета рабочих жидкостей) - 480 кг;

- шаговый электродвигатель привода вращения кулачка мощностью - 0,4 кВт.

Пример. Для оценки параметров качества поверхностного слоя, шлифованного кругами, сформированными предлагаемым устройством, проведены экспериментальные исследования обработки «корпуса» с использованием сформированных и традиционных кругов. Заготовку «корпуса», установленную на магнитном столе станка, шлифовали на плоскошлифовальном станке мод. 3П722. Заготовка изготовлена из стали 40Х ГОСТ 1050-74, припуск на сторону - t=0,30 мм.

Обрабатывали «корпус» в размер по высоте 32,7±0,1; исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63 мкм; шлифовальный круг со сформированными радиальными отверстиями, имеющими размеры: диаметр - 1 мм; межцентровое расстояние - 3 мм (см. фиг.6-9), марка круга - ПП 14А25ПСМ2 7К1А 35 м/с; диаметр нового круга 450 мм, ширина круга 80 мм. Круг устанавливали на полую оправку, через которую подавали СОТС. Обрабатывали заготовки «корпуса» на следующих режимах: скорость вращения круга VPEЗ=35 м/с, (1500 мин-1); скорость продольного перемещения SПР=16 м/мин, поперечная подача круга SПОП=15 мм/ход стола; подача на глубину на проход - 0,015 мм, смазывающе-охлаждающей технологической смесью, подаваемой в зону шлифования, служил сульфофрезол (5%-ная эмульсия). Шлифование проводили через 3…6 мин после подачи СОТС обязательно во вращающийся круг и прекращали подачу СОТС в него за 5 мин до выключения станка.

Требуемая шероховатость и точность плоской поверхности была достигнута за Тм=1,75 мин (против Тм баз=3,75 мин по базовому варианту при традиционной обработке шлифованием на Орловском сталепрокатном заводе ОСПАЗ).

Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68 и на профилометре мод. 283 тип АII ГОСТ 19300-86. В обработанной партии (равной 100 штук) бракованных деталей не обнаружено. Отклонение обработанной поверхности от плоскости составило не более 0,02 мм, что допустимо ТУ.

Сформированные с помощью предлагаемого приспособления шлифовальные круги уменьшают теплообразование при скоростном и профильном шлифовании, шлифовании резьбы, заточке твердосплавного инструмента и работают как высокопористые круги, например №11-18.

Способ подачи СОТС через радиальные отверстия шлифовального круга уменьшает температуру в зоне обработки не только вследствие лучшего подвода СОТС, но и меньшего трения, что исключает появление шлифовочных трещин и прижогов на обрабатываемой поверхности.

Данный способ формирования рекомендуется для кругов на керамической связке, а также для кругов на других связках, например, бакелитовых, вулканитовых и т.д., у которых сквозные поры отсутствуют при их изготовлении.

Инструмент с радиальными отверстиями, сформированные предлагаемым устройством, отличается высокой эффективностью смазочного действия СОТС и значительным охлаждающим действием СОТС, удовлетворительным моющим действием по отношению к кругу и значительным моющим действием по отношению к детали и станку, число СОТС, используемых одновременно - не одно.

Устройство расширяет технологические возможности формирования на рабочей части шлифовального круга сквозных радиальных отверстий, как равномерно нанесенными на всей рабочей поверхности (см. фиг.6), так и отдельными зонами (фиг.7), позволяющими совмещать различные структуры, например, закрытую и высокопористую структуры, образованную нанесенными радиальными отверстиями. На фиг.8 показан вариант расположения нанесенных радиальных отверстий, позволяющих осуществить аксиально смещенный подвод СОТС, что способствует бесприжоговому шлифованию.

Вариант расположения нанесенных радиальных отверстий в шахматном порядке (см. фиг.9) позволяет совместить высокопористую структуру, образованную нанесенными радиальными отверстиями, например, с нетронутой закрытой структурой.

Расположение предлагаемого устройства в отверстии круга (фиг.10) предпочтительнее по сравнению с положением, приведенным на фиг.1, тем что радиальные отверстия не пересекутся и не ослабят рабочую часть, при этом используемое устройство должно иметь габаритные размеры, позволяющие расположить его в отверстии формируемого круга.

Предлагаемое устройство расширяет технологические возможности формирования на рабочей поверхности периферийного режущего слоя шлифовального круга с возможностью аксиально смещенного подвода смазочно-охлаждающего технологического средства (СОТС) через радиальные отверстия, обеспечивает снижение вероятности образования прижогов на обрабатываемой заготовки, повышает качество изделий и надежность работы инструмента, а также снижает трудоемкость процесса и себестоимость изготовления, повышает производительность обработки, стойкость и снижает величину шероховатости обработанных поверхностей.

Источники информации

1. Кащук В.А., Верещагин А.Б. Справочник шлифовщика. - М: Машиностроение, 1988. - С.42…43; 244…252.

2. Патент РФ 2105656, В24В 53/12. Устройство для формирования шлифовального круга. Степанов Ю.С., Афанасьев Б.И., Бурнашов М.А., Селеменев М.Ф. Заявка №96110053/02. 21.05.96. 27.02.98. Бюл. №6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ ВОДЯНОЙ СТРУЕЙ | 2009 |

|

RU2407629C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ СТРУЕЙ | 2009 |

|

RU2407627C2 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ СТРУЕЙ | 2009 |

|

RU2407626C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И УПРОЧНЕНИЕМ ВОДОЛЕДЯНЫМ ИНСТРУМЕНТОМ | 2008 |

|

RU2407623C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И УПРОЧНЕНИЕМ ВОДОЛЕДЯНЫМ ИНСТРУМЕНТОМ | 2008 |

|

RU2416506C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ВОДОЛЕДЯНОЙ СТРУЕЙ | 2009 |

|

RU2407624C2 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ВОДОЛЕДЯНОЙ СТРУЕЙ | 2009 |

|

RU2407625C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА | 2001 |

|

RU2196039C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2190516C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187424C1 |

Изобретение относится к машиностроению и может быть использовано при механической обработке материалов связанным абразивом для формирования периферийного рабочего режущего слоя шлифовального круга. Устройство содержит корпус, выполненный с центральным ступенчатым продольным отверстием с конической поверхностью и поперечным отверстием для подвода через штуцер и трубопровод воды высого давления, струеформирующую насадку, расположенную в упомянутом центральном отверстии корпуса с одного его торца, шток с коническим наконечником, контактирующим с конической поверхностью отверстия корпуса и расположенным с другого его торца, и кулачковый привод продольного перемещения, размещенный в установленной в корпусе посредством резьбы втулке, состоящий из электродвигателя, кулачка, возвратной пружины и поперечно расположенной оси, шарнирно связанной со штоком, и предназначенный для прерывания потока воды посредством возвратно-поступательного движения штока с наконечником. Расширяются технологические возможности, снижаются трудоемкость процесса и себестоимость изготовления, повышается производительность. 10 ил.

Устройство для формирования импульсной водяной струей на рабочей части шлифовального круга сквозных радиальных отверстий для аксиально-смещенного подвода в зону резания смазочно-охлаждающего технологического средства, характеризующееся тем, что оно содержит корпус, выполненный с центральным ступенчатым продольным отверстием с конической поверхностью и поперечным отверстием для подвода через штуцер и трубопровод воды высокого давления, струеформирующую насадку, расположенную в упомянутом центральном отверстии корпуса с одного его торца, шток с коническим наконечником, контактирующим с конической поверхностью отверстия корпуса и расположенный с другого его торца, и кулачковый привод продольного перемещения, размещенный в установленной в корпусе посредством резьбы втулке, состоящий из электродвигателя, кулачка, возвратной пружины и поперечно расположенной оси, шарнирно связанной со штоком, и предназначенный для прерывания потока воды посредством возвратно-поступательного движения штока с наконечником.

| Гидроабразивная установка | 1985 |

|

SU1344590A1 |

| RU 93018916 А, 10.11.1996 | |||

| JP 2005319535 А, 17.01.2005. | |||

Авторы

Даты

2010-12-27—Публикация

2009-03-31—Подача