Изобретение относится к подъемно-транспортному машиностроению, в частности к грузоподъемным устройствам типа «нюрнбергских ножниц».

Известен подъемник, содержащий основание, грузовую платформу, расположенный между ними шарнирно-рычажный механизм, включающий, по меньшей мере, два шарнирно соединенных перекрещивающихся рычага, одни концы которых смонтированы в направляющих, закрепленных соответственно на платформе и на основании, с которыми связаны другие концы рычагов, раздвижной привод в виде пары силовых гидроцилиндров, штоки которых посредством двуплечего рычага кинематически связаны с общей осью перекрещивающихся рычагов, причем основания силовых гидроцилинов шарнирно соединены с основанием подъемника, и блокиратор аварийного перемещения грузовой платформы в виде рычага, верхним концом соединенного шарнирно посредством двуплечего рычага с общей осью пересекающихся рычагов, а нижним концом периодически опирающегося в установленные в последовательный ряд упоры на основании (см., например, ЕР 0374500, А1, МПК5 B66F 7/08, 27.06.1990).

К недостаткам описанного подъемника относятся низкая техническая надежность блокиратора аварийного перемещения грузовой платформы и периодическое с большими интервалами по времени блокирующее действие рычага. Это приводит к аварийным, т.е. к динамическим нагрузкам при нештатной ситуации.

Известен также грузоподъемный стол, содержащий основание, подвижную платформу, шарнирно связанные между собой основными и дополнительными парами перекрещивающихся рычагов типа «нюрнбергских ножниц» с закрепленными опорами шарниров основных и дополнительных рычагов по краям основания и подвижной платформы, свободные концы перекрещивающихся рычагов имеют ролики, перемещающиеся в направляющих основания и подвижной платформы, в шарнирах сопряжений перекрещивающихся рычагов основной и дополнительной пар установлены длинная и короткая оси, привод подъема подвижной платформы в виде силового цилиндра с основанием, смонтированным на длинной оси, и штоком, связанным с короткой осью, и блокиратор аварийного перемещения подвижной платформы в виде зубчатой рейки, шарнирно установленной на длинной оси и периодически взаимодействующей зубьями с короткой осью (см., например, ЕР 1302437, А1, МПК7 B66F 7/08, 16.04.2003).

К недостаткам описанного грузоподъемного стола относятся низкая техническая надежность блокиратора аварийного перемещения подвижной платформы и периодическое воздействие рейки на короткую ось. Это приводит к аварийным, т.е. к динамическим, нагрузкам при нештатной ситуации.

Близким аналогом к заявленному объекту является грузоподъемный стол, содержащий основание и подвижную платформу, шарнирно связанные между собой парами перекрещивающихся рычагов типа «нюрнбергские ножницы», с закрепленными опорами шарниров рычагов по краям основания и подвижной платформы, свободные концы перекрещивающихся рычагов имеют ролики, перемещающиеся в направляющих основания и подвижной платформы, в шарнирах сопряжений перекрещивающихся рычагов установлены оси, привод подъема подвижной платформы в виде пружинного силового элемента, шток которого посредством оси и тяг шарнирами связан с парами перекрещивающихся рычагов (патент JP №7267595, МПК B66F 7/08, B66F 7/06, B66F 7/08, 17.10.1995), в частности, стола, изображенного на фиг.6-8.

К недостаткам описанного грузоподъемного стола относится низкая эксплуатационная надежность подъема подвижной платформы при высокой частоте подъема и опускания стола над основанием, например, в линиях для пакетировки однотипных грузов.

Известен грузоподъемный стол, содержащий основание и подвижную платформу, шарнирно связанные между собой парами перекрещивающихся рычагов типа «нюрнбергских ножниц», с закрепленными опорами шарниров рычагов по краям основания и подвижной платформы, свободные концы перекрещивающихся рычагов имеют ролики, перемещающиеся в направляющих основания и подвижной платформы, в шарнирах сопряженных пар перекрещивающихся рычагов установлена общая ось, привод подъема подвижной платформы в виде двуплечего рычага, жестко связанного с общей осью, и силовых цилиндров, штоки которых соединены с осями на концах двуплечего рычага, а основания силовых цилиндров размещены на концах одного из перекрещивающихся рычагов (см., например, патент GB №1487119, М. кл.2 B66F 7/08, 28.09.1977).

К недостаткам описанного грузоподъемного стола относится то, что при подъеме подвижной платформы общая ось смещается в сторону опор шарниров к краям основания и подвижной платформы. Это приводит к тому, что от силы веса поднимаемого груза создается опрокидывающий момент на консольной части подвижной платформы и критические нагрузки на перекрещивающихся рычагах общей оси, направляющих, роликах и опорах.

Кроме описанных, известен грузоподъемный стол, содержащий основание и подвижную платформу, шарнирно связанные между собой парами перекрещивающихся рычагов типа «нюрнбергских ножниц», с закрепленными опорами шарниров рычагов по краям основания и подвижной платформы, другие концы перекрещивающихся рычагов размещены в направляющих, выполненных в виде ползунов и штанг, смонтированных посредством кронштейнов на основании и подвижной платформы, в шарнирах сопряженных пар перекрещивающихся рычагов установлена общая ось, привод подъема подвижной платформы в виде силового цилиндра, основание которого установлено посредством цапфы на нижнем плече первого перекрещивающегося рычага, а штоком связан с верхним плечом второго рычага (патент US №6112858, МПК B66F 7/08, B66F 7/28, B66F 7/00, B66F 7/06, 05.09.2000).

К недостаткам описанного грузоподъемного стола относятся снижение устойчивости подвижной платформы с высотой поднимаемого груза, чрезмерное усложнение конструкции и в 3 -4 раза превышение материалоемкости конструкции, чем требуется по прочностным расчетам.

Наиболее близким аналогом к заявленному объекту относится грузоподъемный стол, содержащий основание и подвижную платформу, шарнирно связанные между собой парами перекрещивающихся рычагов типа «нюрнбергские ножницы», с закрепленными опорами шарниров рычагов по краям основания и подвижной платформы, другие концы перекрещивающихся рычагов посредством опор качения размещены в направляющих соответственно основания и подвижной платформы, в шарнирах сопряжений пар перекрещивающихся рычагов установлена общая ось, привод подъема подвижной платформы в виде силового цилиндра, основание которого установлено посредством цапфы на нижнем плече первого перекрещивающегося рычага, а шток силового цилиндра смонтирован посредством цапфы на верхнем плече другого рычага (см. патент US №6857493 (В2), МПК В60Т 7/16, B66F 7/08, B66F 7/14, В60Т 7/16, B66F 7/06, B66F 7/10, 14.08.2003).

К недостаткам описанного грузоподъемного стола, принятого нами в качестве наиближайшего аналога, относятся низкая эксплуатационная надежность из-за размещения подвижных концов перекрещивающихся рычагов в направляющих основания и подвижной платформы.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - повышение эксплуатационной надежности подъема подвижной платформы при больших массовых нагрузках поднимаемых грузов.

Технический результат - снижение динамических нагрузок на перекрещивающиеся рычаги, основание и подвижную платформу.

Указанный технический результат достигается тем, что в известном грузоподъемном столе, содержащем основание, подвижную платформу, расположенные между ними две пары шарнирно-соединенных перекрещивающихся рычагов, концы которых размещены в направляющих основания и указанной платформы, и раздвижной привод в виде силовых цилиндров, согласно изобретению пары шарнирно-соединенных перекрещивающихся рычагов размещены в двух вертикальных взаимно перпендикулярных плоскостях и соединены общим шарниром, выполненным в виде полой оси и кольца с общим геометрическим центром, при этом одна пара перекрещивающихся рычагов смонтирована на полой оси внутри кольца, другая пара перекрещивающихся рычагов установлена на внешней поверхности кольца, основания попарно установленных силовых цилиндров размещены посредством цапф на концах двуплечего качающегося рычага, смонтированного на полой оси общего шарнира между первой парой перекрещивающихся рычагов, при этом штоки указанных силовых цилиндров посредством кронштейнов и осей соединены с верхними и нижними плечами первой пары перекрещивающихся рычагов, на внешней поверхности кольца общего шарнира между перекрещивающимися рычагами смонтирован дополнительный двуплечий качающийся рычаг, на концах которого посредством цапф установлены основания двух других пар силовых цилиндров, штоки которых посредством кронштейнов и осей шарнирно связаны с верхними и нижними плечами второй пары перекрещивающихся рычагов, концы обеих пар перекрещивающихся рычагов смонтированы опорами качений в направляющих основания и грузоподъемной платформы и с ними кинематически связаны упругими элементами; каждый упругий элемент в виде пружины растяжения резьбовыми пробками одним концом соединен полуосью с концом перекрещивающегося рычага, а другим концом посредством резьбового штока связан с кронштейном либо основания, либо грузоподъемной платформы.

Изобретение поясняется чертежами.

На фиг.1 изображен грузоподъемный стол, вид на плане.

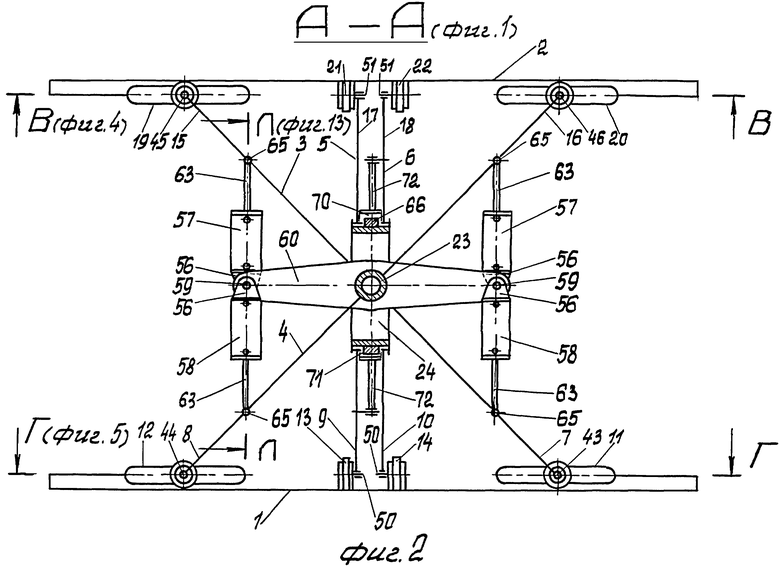

На фиг.2 - сечение А-А на фиг.1, продольно-вертикальный разрез грузоподъемного стола в одном из промежуточных положений грузоподъемной платформы над основанием.

На фиг.3 - сечение Б-Б на фиг.1, поперечно-вертикальный разрез грузоподъемного стола.

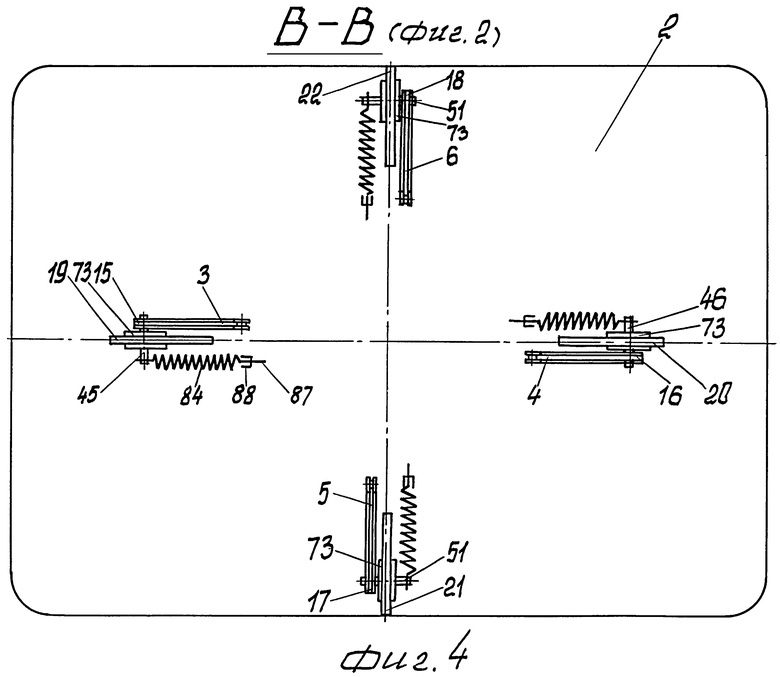

На фиг.4 - сечение В-В на фиг.2, размещение направляющих на нижней поверхности грузоподъемной платформы.

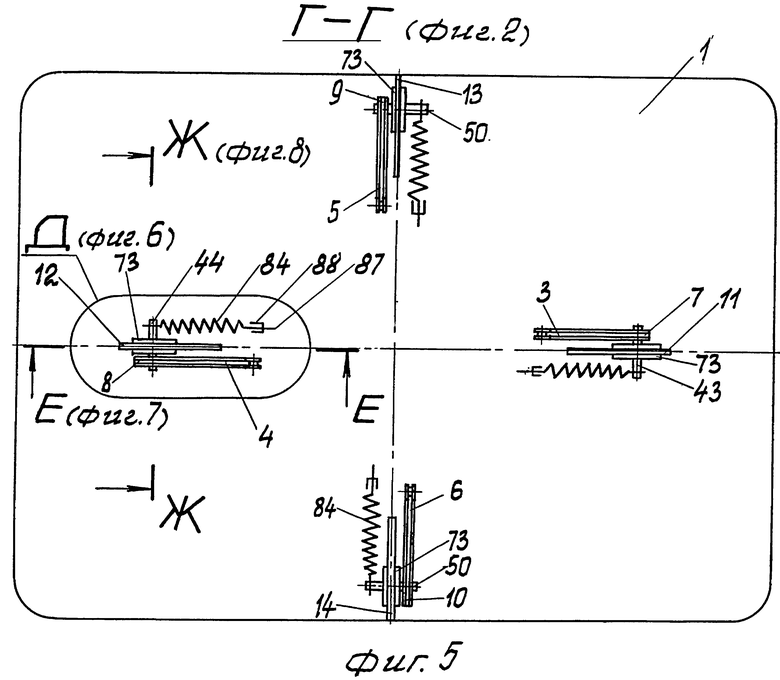

На фиг.5 - сечение Г-Г на фиг.2, размещение направляющих, опор качений на нижних концах перекрещивающихся рычагов и упругих элементов на основании грузоподъемного стола.

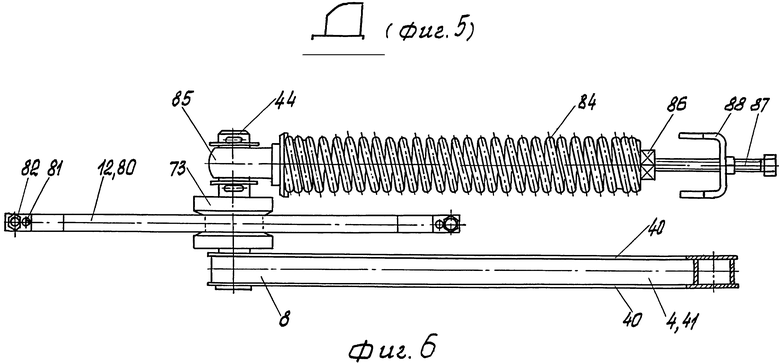

На фиг.6 - место Д на фиг.5, взаимные положения направляющей и упругого элемента.

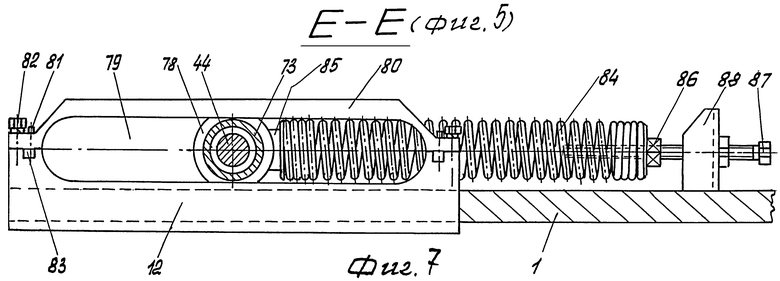

На фиг.7 - сечение Е-Е на фиг.5, продольно-вертикальный разрез опоры качения в направляющей основания.

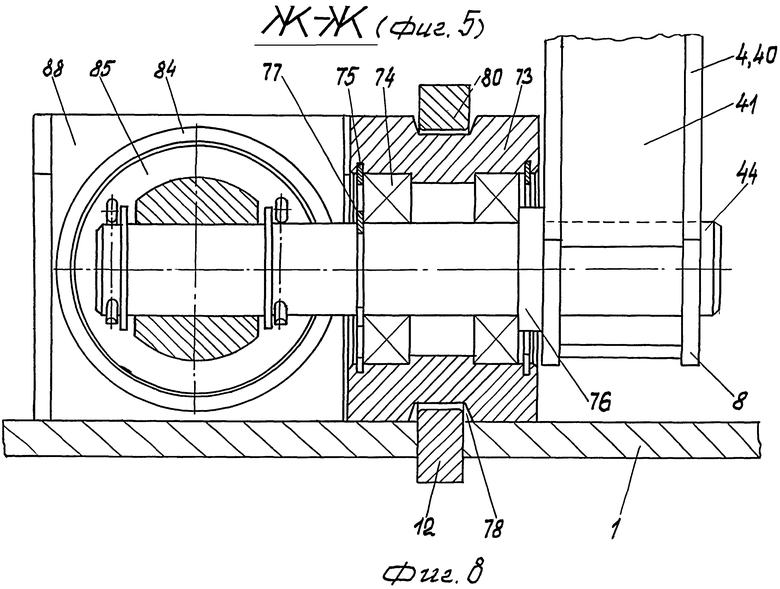

На фиг.8 - сечение Ж-Ж на фиг.5, поперечно-вертикальный разрез опоры качения, направляющей, резьбовой пробки на полуоси нижнего конца перекрещивающегося рычага.

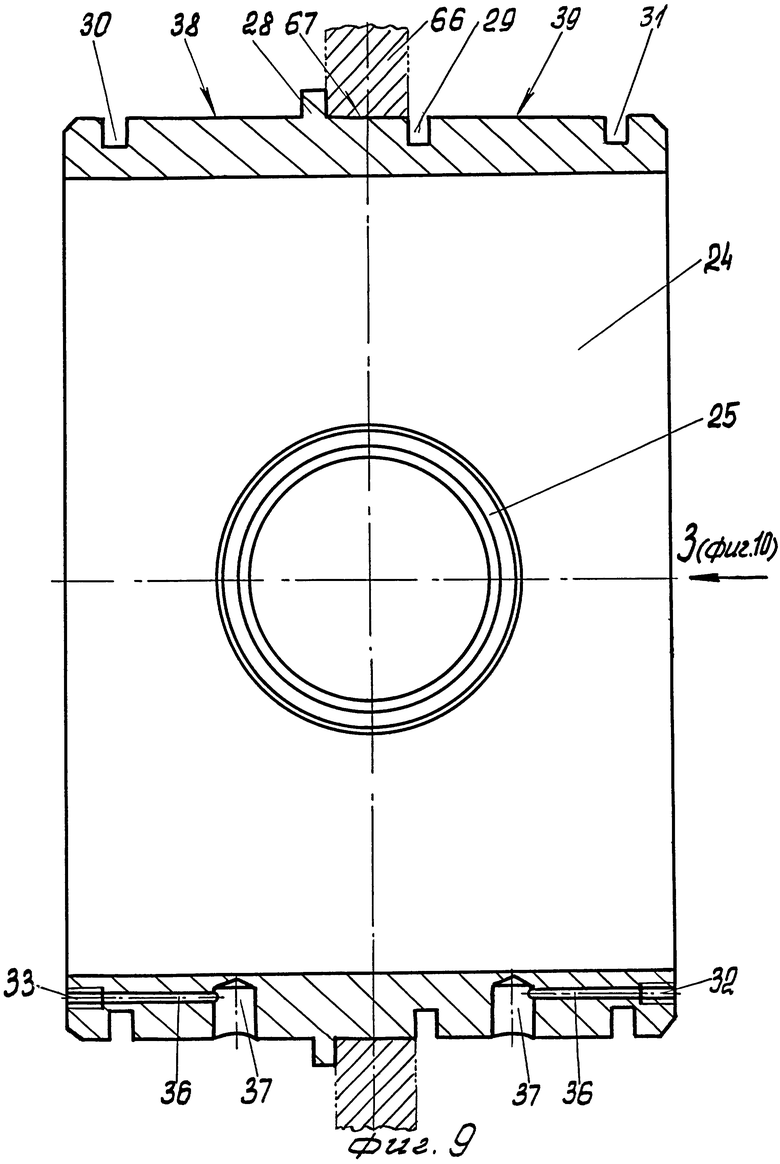

На фиг.9 представлен диаметральный разрез кольца общего шарнира.

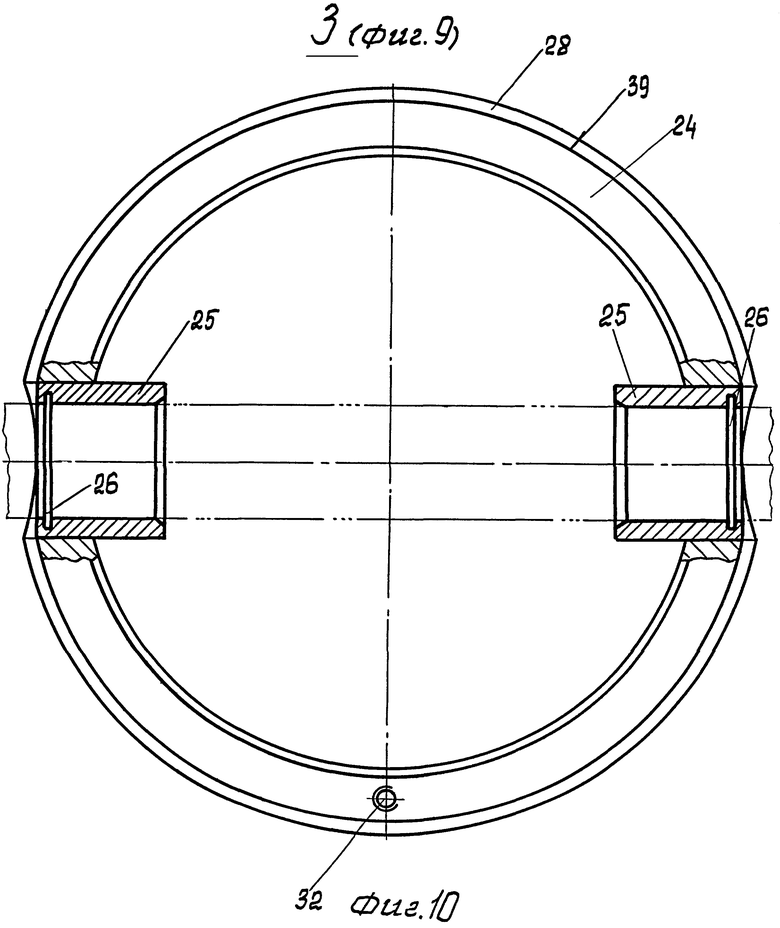

На фиг.10 - вид З на фиг.9, вид с торца кольца общего шарнира с местными вырезами для установки соосных дистанционных втулок.

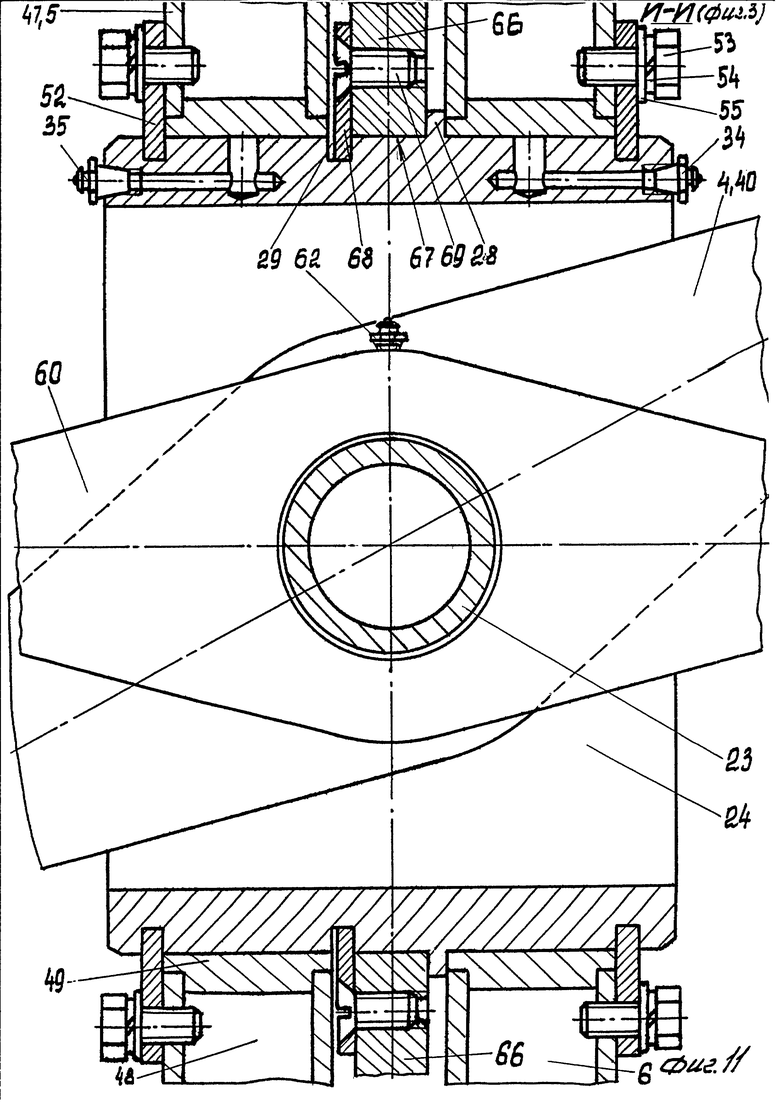

На фиг.11 показано сечение И-И на фиг.3, продольно-вертикальный разрез общего шарнира в месте шарнирного соединения обеих пар перекрещивающихся рычагов.

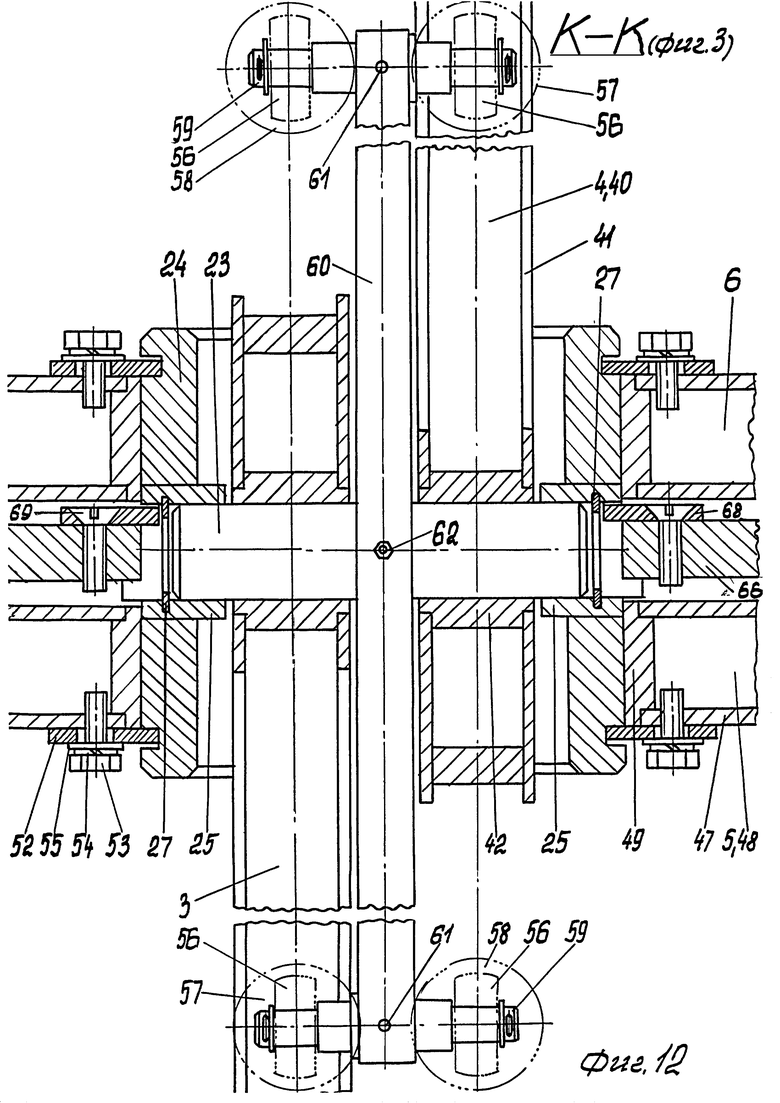

На фиг.12 - сечение К-К на фиг.3, горизонтальный разрез общего шарнира в виде кольца и полой оси в месте шарнирного соединения обеих пар перекрещивающихся рычагов.

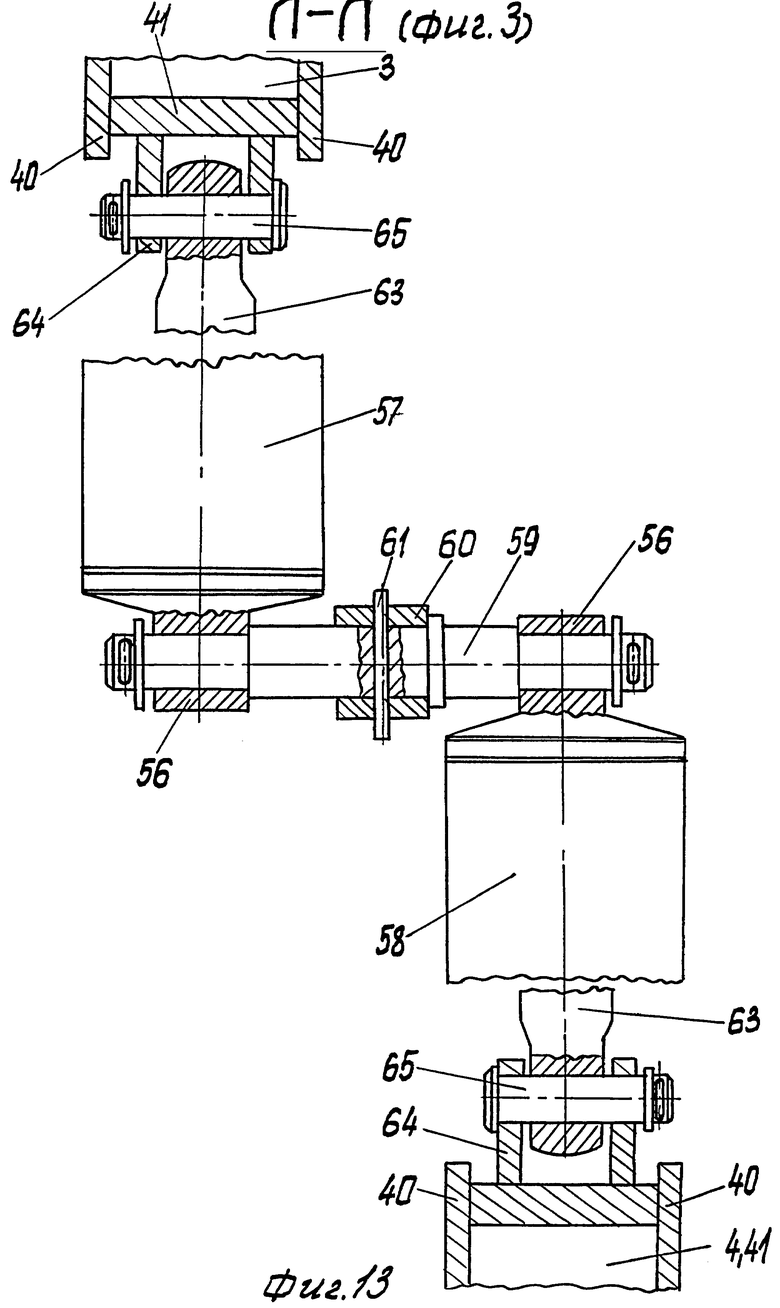

На фиг.13 - сечение Л-Л на фиг.3, сопряжение оснований силовых цилиндров раздвижного привода с цапфой качающегося рычага и их штоков посредством осей и кронштейнов с верхним и нижним плечами первой пары перекрещивающихся рычагов.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Грузоподъемный стол (см. фиг.1, 2, 3, 4, 5) содержит основание 1, грузоподъемную платформу 2 и расположенные между ними две пары перекрещивающихся рычагов 3, 4 и 5, 6. Концы 7, 8, 9 и 10 рычагов 3-6 размещены в направляющих 11, 12, 13 и 14 основания 1 (см. фиг.2, 3 и 5). Концы 15, 16, 17 и 18 рычагов 3-6 смонтированы в направляющих 19, 20, 21 и 22 грузоподъемной платформы 2 (см. фиг.2, 3 и 4). Раздвижной привод грузоподъемного стола выполнен в виде силовых цилиндров.

Пары шарнирно соединенных перекрещивающихся рычагов 3, 4 и 5, 6 размещены в двух вертикальных (продольно-вертикальной и поперечно-вертикальной) взаимно перпендикулярных пересекающихся плоскостях и соединены общим шарниром в месте их совместного пересечения. Общий шарнир (см. фиг.2, 3, 9, 10, 11 и 12) выполнен в виде полой толстостенной оси 23 и кольца 24 с общим геометрическим центром.

В поперечно-вертикальной плоскости кольца 24 (см. фиг.9 и 10) выполнены соосные отверстия, в которых запрессованы дистанционные втулки 25 для размещения полой оси 23 по скользящей посадке.

В полости дистанционных втулок 25 выполнены кольцевые канавки 26 для установки стопорных колец 27 (см. фиг.12). Стопорными кольцами 27 ограничиваются перемещения полой оси 23 в дистанционных втулках 25.

На внешней цилиндрической поверхности кольца 24 выполнены буртик 28 и кольцевые канавки 29, 30 и 31 (см. фиг.9). На торцах кольца 24 выполнены резьбовые отверстия 32 и 33 под пресс-масленки 34 и 35 (см. фиг.11). Резьбовые отверстия 32 и 33 каналами 36 и 37 обеспечивают подачу консистентной смазки на посадочные поверхности 38 и 39 кольца 24.

Одна пара перекрещивающихся рычагов 3 и 4 смонтирована на полой оси 23 между дистанционными втулками 25 внутри кольца 24 общего шарнира (см. фиг.2, 3, 11 и 12).

Другая пара перекрещивающихся рычагов 5 и 6 размещена на посадочных поясках 38 и 39 кольца 24.

Первая пара перекрещивающихся рычагов 3 и 4 имеет идентичную конструкцию, которая взаимозаменяема, и каждая из них имеет боковины 40, ребра жесткости 41 между боковинами 40, посадочную втулку 42 с отверстием под размер полой оси 23. На концах 7, 8 и 15, 16 рычагов 3 и 4 сварными швами закреплены полуоси 43, 44, 45 и 46 (см. фиг.2, 3, 4, 5, 12, 11, 6, 7 и 8).

Вторая пара перекрещивающихся рычагов 5 и 6 выполнена также взаимозаменяемой. Каждый рычаг 5 (6) имеет боковины 47, ребра жесткости 48, посадочную втулку 49 в центре и полуоси 50 и 51 на концах 9 (10) и 21 (22) (см. фиг.2, 3, 4, 5, 11, 12). Осевые перемещения посадочных втулок 49 рычагов 5 и 6 на посадочных поясках 38 и 39 ограничены парами полуколец 52, установленных в кольцевых канавках 30 и 31 кольца 24. Полукольца 52 средствами крепления 53, 54, 55 зафиксированы в резьбовых отверстиях рычагов 5 и 6 (см. фиг.9, 11 и 12).

Основания 56 первых двух пар силовых цилиндров 57 и 58 (см. фиг.2, 3 и 13) размещены посредством цапф 59 на концах двуплечего качающегося рычага 60. Каждая цапфа 59 на конце рычага 60 зафиксирована штифтом 61 (фиг.12 и 13).

Консистентная смазка на полую ось 23 подается пресс-масленкой 62 (см. фиг.11 и 12). Двуплечий рычаг 60 смонтирован на полой оси 23 общего шарнира между первой парой перекрещивающихся рычагов 3 и 4. Штоки 63 силовых цилиндров 57 и 58 посредством кронштейнов 64 и осей 65 соединены с верхними и нижними плечами первой пары перекрещивающихся рычагов 3 и 4 (см. фиг.2 и 13).

На внешней поверхности кольца 24 общего шарнира между перекрещивающимися рычагами 5 и 6 смонтирован дополнительный двуплечий качающийся рычаг 66 (см. фиг.2, 3, 11 и 12). Рычаг 66 установлен на посадочном пояске 67 (см. фиг.9) между буртиком 28 и кольцевой канавкой 29 кольца 24 общего шарнира. Осевое смещение качающегося двуплечего рычага 66 на пояске 67 ограничено стопорными полукольцами 68. Полукольца 68 в канавке 29 зафиксированы винтами 69 с потайной головкой, ввернутыми в резьбовые отверстия на боковинах рычага 66 (см. фиг.11 и 12).

На концах дополнительного качающегося двуплечего рычага 66 (см. фиг.3) посредством цапф 59 установлены основания 56 двух других силовых цилиндров 70 и 71. Штоки 72 силовых цилиндров 70 и 71 посредством кронштейнов 64 и осей 65 шарнирно связаны с верхним и нижними плечами второй пары перекрещивающихся рычагов 5 и 6 (см. фиг.2 и 3).

Концы 7-10 и 15-18 обеих пар перекрещивающихся рычагов 3, 4 и 5, 6 смонтированы опорами качений 73 в направляющих 11-14 основания 1 и в направляющих 19-22 грузоподъемной платформы 2 (см. фиг.4-8).

Каждая опора качения 73 снабжена парой радиальных шарикоподшипников 74 разовой смазки, установленных в полости опоры качения 73 и на полуоси 44. Осевые смещения шарикоподшипников 74 в опоре 73 ограничены стопорными кольцами 75. Смещение опоры качения 73 на полуоси 44 с одной стороны ограничено буртиком 76, а с другой стороны - стопорным кольцом 77 (см. фиг.8). Каждая опора качения 73 кольцевой канавкой 78 установлена в направляющей 12 (см. фиг.8).

Каждая направляющая 12 имеет продольный паз 79 (см. фиг.7). Направляющая 12 выполнена из двух частей. Нижняя часть сварными швами соединена либо с основанием 1, либо с грузоподъемной платформой 2 (см. фиг.6-8). Так как каждая опора 73 перемещается по рабочей поверхности основания 1 (платформы 2), то сварные швы выполнены на тыльной поверхности. Отъемная часть 80 направляющей 12 штифтами 81 и средствами крепления 82 зафиксирована на неотъемной части направляющей 12. Кроме этого, отъемная часть 80 с неотъемной частью направляющей 12 связана замковыми соединениями 83 (фиг.7).

Концы 7, 8, 9 и 10 первой пары перекрещивающихся рычагов 3 и 4 и концы 15, 16, 17 и 18 второй пары перекрещивающихся рычагов 5 и 6 кинематически связаны с основанием 1 и грузоподъемной платформой 2 упругими элементами 84 (см. фиг.4, 5, 6, 7 и 8).

Каждый упругий элемент 84 в виде цилиндрической пружины растяжения резьбовыми пробками 85 и 86 одним концом соединен с полуосью 44 (см. фиг.6, 7 и 8), а другим концом посредством резьбового штока 87, ввинчиваемого в резьбовую пробку 86, связан с кронштейном 88 либо основания 1, либо грузоподъемной платформы 2. Резьбовые пробки 85 и 86 ввинчены с натягом в каждые четыре витка цилиндрической пружины.

Грузоподъемный стол функционирует следующим образом.

Первые две пары силовых цилиндров 57 и 58, кинематически связанные с первой парой перекрещивающихся рычагов 3 и 4, и вторые две пары силовых цилиндров 70 и 71, кинематически связанные со второй парой рычагов 5 и 6, гидравлически соединяют с гидростанцией грузоподъемного стола. При соединении рукавами высокого давления штоковые полости силовых цилиндров 57, 58, 70 и 71 увязывают в одну гидролинию, а бесштоковые полости указанных цилиндров 57, 58, 70 и 71 гидравлически соединяют во вторую линию. Ручками управления гидростанции поочередно рабочую жидкость подают в штоковые и бесштоковые полости названных силовых цилиндров 57, 58, 70 и 71, удаляя этим воздух из полостей.

Затем приводят штоки 63 силовых цилиндров 57 и 58 и штоки 72 силовых цилиндров 70 и 71 в среднее положение (см. фиг.2 и 3). При среднем положении грузоподъемной платформы 2 над основанием 1 приступают к регулировке натяжения упругих элементов 84. Мерной линейкой с ценой деления 1 мм замеряют расстояние от центров полуосей 42, 44, 45 и 46 на основании 1 и платформы 2 до лобовой грани кронштейна 88 (см. фиг.6). При отклонении этих размеров больше 1 мм от средней величины освобождают контргайку на резьбовом штоке 87. Затем в резьбовую пробку 86 ввинчивают или вывинчивают резьбовой шток 87, увеличивая силу натяжения витков пружины упругого элемента 84. Таким образом добиваются строгого симметричного расположения концов 7, 8 и 15, 16 первой пары перекрещивающихся рычагов 3, 4 относительно направляющих 11 и 12 основания и направляющих 19 и 20 грузоподъемной платформы 2. Затем контргайками фиксируют положения резьбовых штоков 87 на торцевых гранях кронштейнов 88 (см. фиг.6).

Аналогичным образом замеряют расстояние между центрами полуосей 50 на нижних концах 9 и 10 второй пары перекрещивающихся рычагов 5, 6 (см. фиг.3, 5 и 6). Далее приступают к регулировке натяжения упругих элементов 84 (см. фиг.4) между кронштейнами 88 и полуосями 51 на концах 17 и 18 рычагов 5 и 6. Указанными действиями прежде всего выбраты все зазоры в сопряжении опор качений 73 с рабочими поверхностями основания 1 и грузоподъемной платформы 2. В практике гидро- и пневмоприводов невозможно подобрать силовые цилиндры 57, 58, 70 и 71, развивающие на своих штоках 63 и 72 равные усилия. Разница, как правило, превышает более 5000 Н. Таким образом создано условие предварительно нагруженных с равными усилиями рычагов 3, 4 и 5, 6, обеспечивающее равномерный и плавный подъем грузоподъемной платформы 2 над основанием 1.

При подаче под давлением рабочей жидкости в бесштоковые полости первой пары силовых цилиндров 57 и 58, расположенных на цапфе 59 двуплечего качающегося рычага 60, штоки 63 последних воздействуют на ось 65 на верхнем плече рычага 3 и на ось 65 на нижнем плече рычага 4. Рычаги 3 и 4 поворачиваются на оси 23 при неподвижном положении двуплечего рычага 60.

Одновременно с этим рабочая жидкость под давлением поступает в бесштоковые полости второй пары силовых цилиндров 57 и 58. Их штоки 63 через оси 65 воздействуют на верхнее плечо перекрещивающегося рычага 4 и на нижнее плечо второго рычага 3 из этой пары. Таким образом, двуплечим рычагом 60, расположенным на полой оси 23, происходит геометрическое суммирование усилий, развиваемых четырьмя штоками 63 силовых цилиндров 57 и 58. Полуоси 43, 44 с опорами качений 73 перемещаются в направляющих 11 и 12 основания 1, а полуоси 45, 46 с опорами качений 73 смещаются в направляющих 19 и 20 грузоподъемной платформы 2, поднимая грузоподъемную платформу 2 над основанием 1.

Подъем полой оси 23 общего шарнира приводит и к синхронному подъему кольца 24.

Одновременно с подачей рабочей жидкости в бесштоковые полости силовых цилиндров 57, 58, была обеспечена подача рабочей жидкости в бесштоковые полости обеих пар силовых цилиндров 70 и 71, основания 56 которых шарнирно установлены на цапфах 59 дополнительного двуплечего качающегося рычага 66 (фиг.3). Штоками 72 силовых цилиндров 70 и 71 происходит синхронный поворот верхних и нижних плеч рычагов 5 и 6 на посадочных поясках 38 и 39 кольца 24 общего шарнира. Полуоси 50 на нижних концах 9 и 10 рычагов 5 и 6 с опорами качений 73 смещаются в направлении к друг другу в направляющих 13 и 14 основания 1. Полуоси 51 на верхних концах 17 и 18 рычагов 5 и 6 с опорами качений 73 передвигаются вдоль направляющих 21 и 22 грузоподъемной платформы 2, поднимая ее над основанием 1.

Таким образом, восемью силовыми цилиндрами 57, 58 и 70, 71 производится равномерный и устойчивый подъем платформы 2 над основанием 1 при подъеме крупнотоннажных грузов.

Опускание грузоподъемной платформы 2 в направлении основания 1 может быть выполнено как под собственным весом платформы 2, так и принудительно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2009 |

|

RU2407695C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2009 |

|

RU2401795C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2385284C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2381987C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2361808C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2381985C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2006 |

|

RU2308412C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2385285C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2381986C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2361807C1 |

Изобретение относится к грузоподъемной технике, в частности к грузоподъемным столам для вертикального перемещения штучных и насыпных грузов повышенной тоннажности. Стол содержит основание, грузоподъемную платформу, расположенные между ними две пары шарнирно-соединенных перекрещивающихся рычагов и раздвижной привод. Пары шарнирно-соединенных перекрещивающихся рычагов размещены в двух вертикальных взаимно перпендикулярных перекрещивающихся плоскостях. Середины обеих пар перекрещивающихся рычагов соединены общим шарниром. Он выполнен в виде полой оси и кольца, имеющих общий геометрический центр. Основания попарно установленных силовых цилиндров размещены посредством цапф на концах качающегося двуплечего рычага. Штоки силовых цилиндров посредством кронштейнов и осей соединены с верхними и нижними плечами первой пары перекрещивающихся рычагов. На внешней поверхности кольца общего шарнира между перекрещивающимися рычагами второй пары смонтирован дополнительный двуплечий качающийся рычаг. На концах дополнительного качающегося двуплечего рычага посредством цапф установлены основания двух других пар силовых цилиндров. Штоки упомянутых силовых цилиндров посредством кронштейнов и осей шарнирно связаны с верхними и нижними плечами второй пары перекрещивающихся рычагов. Стол обеспечивает устойчивый подъем крупнотоннажных грузов. 1 з.п. ф-лы, 13 ил.

1. Грузоподъемный стол, содержащий основание, грузоподъемную платформу, расположенные между ними две пары шарнирно-соединенных перекрещивающихся рычагов, концы которых размещены в направляющих основания и указанной платформы и раздвижной привод в виде силовых цилиндров, отличающийся тем, что пары шарнирно-соединенных перекрещивающихся рычагов размещены в двух вертикальных взаимно перпендикулярных перекрещивающихся плоскостях и соединены общим шарниром, выполненным в виде полой оси и кольца с общим геометрическим центром, при этом одна пара перекрещивающихся рычагов смонтирована на полой оси внутри кольца, другая пара перекрещивающихся рычагов установлена на внешней поверхности кольца, основания попарно установленных силовых цилиндров размещены посредством цапф на концах двуплечего качающегося рычага, смонтированного на полой оси общего шарнира между первой парой перекрещивающихся рычагов, при этом штоки указанных силовых цилиндров посредством кронштейнов и осей соединены с верхними и нижними плечами первой пары перекрещивающихся рычагов, на внешней поверхности кольца общего шарнира между перекрещивающимися рычагами второй пары смонтирован дополнительный двуплечий качающийся рычаг, на концах которого посредством цапф установлены основания двух других пар силовых цилиндров, штоки которых посредством кронштейнов и осей шарнирно связаны с верхними и нижними плечами второй пары перекрещивающихся рычагов, концы обеих пар перекрещивающихся рычагов смонтированы опорами качений в направляющих основания и грузоподъемной платформы и с ними кинематически связаны упругими элементами.

2. Стол по п.1, отличающийся тем, что каждый упругий элемент в виде пружины растяжения резьбовыми пробками одним концом соединен полуосью с концом перекрещивающегося рычага, а другим концом посредством резьбового штока связан с кронштейном либо основания, либо грузоподъемной платформы.

| JP 7267595 А, 17.10.1995 | |||

| ВСЕСОЮЗНАЯ ffVt>&!>&>&!r!~lSH I ilAIcHTtiO"! kASSfV ;S-^v>&ini | 0 |

|

SU374500A1 |

| GB 1487119 A, 28.09.1977 | |||

| Кран-штабелер | 1987 |

|

SU1504177A1 |

| DE 3502641 A1, 31 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2010-12-27—Публикация

2009-08-24—Подача