Изобретение относится к подъемно-транспортному машиностроению, в частности к грузоподъемным устройствам типа «нюрнбергские ножницы».

Известен подъемник, содержащий основание, грузовую платформу, расположенный между ними шарнирно-рычажный механизм, включающий, по меньшей мере, два шарнирно соединенных пересекающихся рычага, одни концы которых смонтированы в направляющих, закрепленных соответственно на платформе и на основании, с которыми связаны другие концы рычагов, раздвижной привод в виде пары силовых гидроцилиндров, штоки которых посредством двуплечего рычага кинематически связаны с общей осью пересекающихся рычагов, причем основания силовых гидроцилиндров шарнирно соединены с основанием подъемника, и блокиратор аварийного перемещения грузовой платформы в виде рычага, верхним концом соединенного шарнирно посредством двуплечего рычага с общей осью пересекающихся рычагов, а нижним концом - периодически опирающегося в установленные в последовательный ряд упоры на основании (см., например, ЕР 0374500 А1, МПК5 В66F 7/08, 27.06.1990).

К недостаткам описанного подъемника относятся низкая техническая надежность блокиратора аварийного перемещения грузовой платформы и периодическое, с большими интервалами по времени, блокирующее действие рычага. Это приводит к аварийным, т.е. к динамическим нагрузкам при нештатной ситуации.

Известен также грузоподъемный стол, содержащий основание и подвижную платформу, шарнирно связанные между собой основными и дополнительными парами пересекающихся рычагов типа «нюрнбергские ножницы» с закрепленными опорами шарниров основных и дополнительных рычагов по краям основания и подвижной платформы, свободные концы пересекающихся рычагов имеют ролики, перемещающиеся в направляющих основания и подвижной платформы, в шарнирах сопряжений пересекающихся рычагов основной и дополнительной пар установлены длинная и короткая оси, привод подъема подвижной платформы в виде силового цилиндра, связанного с упомянутыми осями, и блокиратор аварийного перемещения подвижной платформы в виде зубчатой рейки, шарнирно установленной на длинной оси и периодически взаимодействующей зубьями - с короткой осью (см., например, ЕР 1302437 A1, МПК7 В66F 7/08, 16.04.2003).

К недостаткам описанного грузоподъемного стола, принятого нами в качестве наиближайшего аналога, относятся низкая техническая надежность блокиратора аварийного перемещения подвижной платформы и периодическое воздействие рейки на короткую ось. Это приводит к аварийным, т.е. к динамическим нагрузкам при нештатной ситуации.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - повышение эксплуатационной надежности подъема подвижной платформы при больших массовых нагрузках поднимаемых грузов.

Технический результат - снижение динамических нагрузок на перекрещивающиеся рычаги, основание и подвижную платформу.

Указанный технический результат достигается тем, что в известном грузоподъемном столе, содержащем основание и подвижную платформу, шарнирно связанные между собой основными и дополнительными парами перекрещивающихся рычагов типа «нюрнбергские ножницы» с закрепленными опорами шарниров основных и дополнительных рычагов по краям основания и подвижной платформы, свободные концы перекрещивающихся рычагов имеют ролики, перемещающиеся в направляющих основания и подвижной платформы, в шарнирах сопряжений перекрещивающихся рычагов основной и дополнительной пар установлены длинная и короткая оси, привод подъема подвижной платформы в виде силового цилиндра, связанного с упомянутыми осями, и блокиратор аварийного перемещения подвижной платформы, согласно изобретению, силовой цилиндр своим основанием смонтирован на короткой оси, а штоком связан с длинной осью, указанный блокиратор аварийного перемещения подвижной платформы выполнен, по крайней мере, в виде одного корпуса, установленного с возможностью демонтажа на длинной оси и охватом на канате, один конец которого размещен на короткой оси основной пары перекрещивающихся рычагов, другой конец каната пропущен в отверстии длинной оси дополнительной пары перекрещивающихся рычагов и подпружинен относительно нее, указанный корпус выполнен полым и имеет коническую форму, в полости корпуса с конической полостью соосно и с охватом каната смонтированы с возможностью возврата в исходное положение полый шток, по меньшей мере, три сферических тела, установленных в радиальных каналах полого штока с возможностью одновременного взаимодействия с полостью корпуса и канатом, и упругий элемент в виде пружины сжатия, одним концом опирающийся в торец полого штока, а другим - в резьбовой диск, соединяющий корпус с разъемным кронштейном, установленным на длинной оси дополнительной пары пересекающихся рычагов, выступающая часть полого штока из корпуса снабжена буртиком, перемещение которого со штоком ограничено фасонной гайкой, размещенной на резьбовой части со стороны малого основания корпуса, положение упомянутого корпуса с резьбовым диском на кронштейне зафиксировано контргайкой, установленной на короткой оси основной пары перекрещивающихся рычагов, конец каната в форме петли размещен в обойме, выполненной в виде цилиндра с резьбовыми наконечниками и двумя коническими хвостовиками, на цилиндрической поверхности обоймы и конических хвостовиков имеются расположенные в диаметральной плоскости каналы для укладки ветвей закрепляемого конца каната, ветви каната в упомянутых каналах закреплены парой гаек, размещенных на резьбовых наконечниках, другой конец каната, пропущенный в отверстии длинной оси дополнительной пары перекрещивающихся рычагов, снабжен штангой с резьбовым наконечником, на котором размещена фасонная гайка, стягивающая оппозитно установленные на концевых витках пружины сжатия разновеликие тарельчатые шайбы и упомянутую пружину, причем тарельчатая шайба большого диаметра закреплена на одной из частей разъемного кронштейна; он снабжен вторым блокиратором аварийного перемещения подвижной платформы, а силовой цилиндр размещен между блокираторами; он снабжен вторым силовым цилиндром, а блокиратор аварийного перемещения подвижной платформы размещен между силовыми цилиндрами.

Изобретение поясняется чертежами.

На фиг.1 схематично представлен грузоподъемный стол с изображением крайних положений подвижной платформы над основанием, вид сбоку.

На фиг.2 - то же, положения силового цилиндра и блокираторов аварийного перемещения подвижной платформы при ее крайнем верхнем положении (груз поднят), вид в плане.

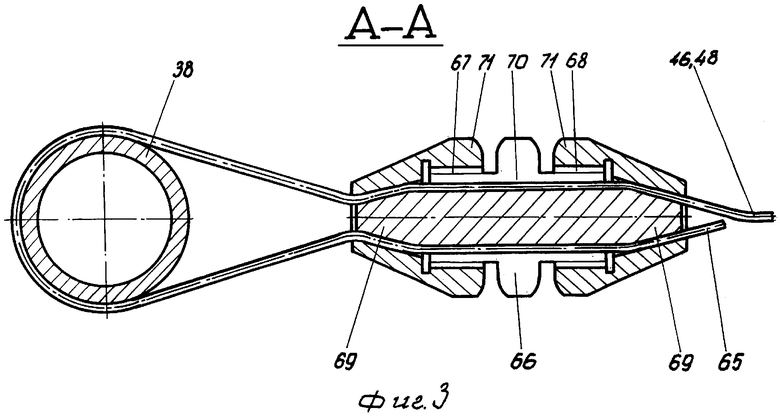

На фиг.3 - вид А-А на фиг.2, размещение конца каната на короткой оси основной пары перекрещивающихся рычагов посредством обоймы и пары гаек на резьбовых наконечниках обоймы, продольно-вертикальный разрез обоймы и гаек.

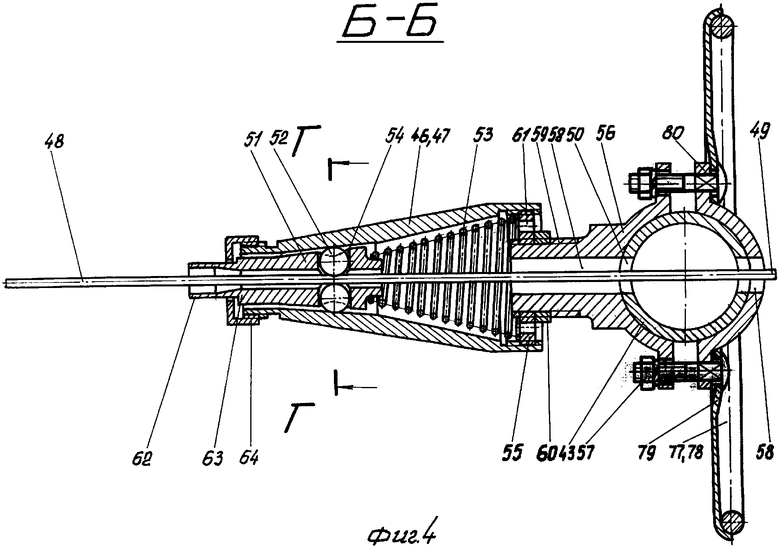

На фиг.4 - сечение Б-Б на фиг.2, диаметральный разрез блокиратора аварийного перемещения подвижной платформы.

На фиг.5 - сечение В-В на фиг.2, размещение конца каната на длинной оси дополнительной пары пересекающихся рычагов посредством пружины сжатия.

На фиг.6 - сечение Г-Г на фиг.4, взаимодействие сферических тел с канатом и полостью корпуса блокиратора аварийного перемещения подвижной платформы.

На фиг.7 показаны взаимные положения силового цилиндра и блокираторов аварийного перемещения подвижной платформы в ее крайнем нижнем положении, вид в плане.

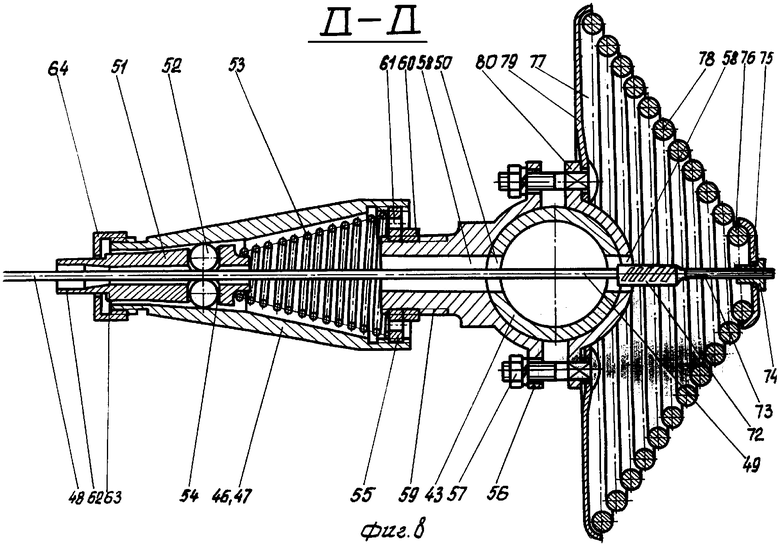

На фиг.8 - сечение Д-Д на фиг.7, диаметральный разрез блокиратора аварийного перемещения подвижной платформы при максимальном удалении короткой оси от длинной оси в основной и дополнительной парах перекрещивающихся рычагов.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Грузоподъемный стол (см. фиг.1 и 2) содержит основание 1 и подвижную платформу 2. Основание 1 и подвижная платформа 2 кинематически связаны между собой основными и дополнительными парами перекрещивающихся рычагов 3, 4, 5, 6 и 7, 8, 9, 10 типа «нюрнбергские ножницы». Опоры 11, 12, 13, 14, 15, 16, 17, 18 шарниров верхних и нижних концов основных и дополнительных пар рычагов 3-6 и 7-10 закреплены по краям основания 1 и подвижной платформы 2. Свободные концы перекрещивающихся рычагов 3-6 и 7-10 имеют ролики 19, 20, 21, 22 и 23, 24, 25, 26 в качестве опор качения. Ролики 19-22 и 23-26 на концах рычагов 3-6 и 7-10 перемещаются в направляющих 26, 27, 28, 29 и 30, 31, 32, 33 основания 1 и подвижной платформы 2. В шарнирах 34, 35, 36, 37 сопряжений основной пары перекрещивающихся рычагов 3-6 установлена короткая ось 38, а в шарнирах 39, 40, 41, 42 сопряжений дополнительной пары перекрещивающихся рычагов 7-10 смонтирована длинная ось 43. Привод подъема подвижной платформы 2 выполнен в виде или одного (фиг.1 и 2) силового цилиндра 44 или двух силовых цилиндров 44. Силовой цилиндр 44 размещен горизонтально между основанием 1 и подвижной платформой 2. Основание указанного цилиндра 44 смонтировано на короткой оси 38. Штоком 45 упомянутый цилиндр 44 связан с длинной осью 43.

Грузоподъемный стол снабжен блокиратором 46 аварийного перемещения подвижной платформы 2. Силовой цилиндр 44 может быть смонтирован между парой блокираторов 46 (см. фиг.2 и 7) аварийного перемещения подвижной платформы 2, а при наличии двух силовых цилиндров 44 блокиратор 46 размещают между ними.

Указанный блокиратор 46 выполнен, по крайней мере, в виде одного корпуса 47, установленного с возможностью демонтажа на длинной оси 43 и охватом на канате 48 (см. фиг.2, 4, 7 и 8). Один конец 49 каната 48 пропущен в отверстии 50 длинной оси 43 дополнительной пары перекрещивающихся рычагов 7-10 и он подпружинен относительно ее.

Указанный выше корпус 47 выполнен полым и имеет коническую форму (см. фиг.4-8). В полости корпуса 47 с конической поверхностью соосно и с охватом каната 48 смонтированы с возможностью возврата в исходное положение полый шток 51, по меньшей мере, три сферических тела 52 и упругий элемент 53. Сферические тела 52 установлены в радиальных каналах 54 полого штока 51 с возможностью одновременного взаимодействия с полостью корпуса 47 и каната 48 (см. фиг.4, 6, 8).

Упругий элемент 53 в виде пружины сжатия одним концом опирается в торец полого штока 51, а другим - в резьбовой диск 55. Резьбовой диск 55 соединяет корпус 47 с кронштейном 56. Кронштейн 56 установлен с охватом на длинной оси 43 дополнительной пары перекрещивающихся рычагов 7-10. Кронштейн 56 выполнен разъемным. Части кронштейна 56 на длинной оси 43 зафиксированы средствами крепления 57. В обеих частях кронштейна 56 выполнен осевой канал 58 с диаметром, равным диаметру отверстия 50 на длинной оси 43. Соосно каналу 58 на кронштейне 56 выполнен резьбовой участок 59. Положение корпуса 47 с резьбовым диском 55 на резьбовом участке 59 кронштейна 56 зафиксировано контргайкой 60. Для выполнения монтажных работ в резьбовом диске 56 выполнены отверстия 61 под размер воротка из комплекта ЗИП грузоподъемного стола.

Выступающая часть 62 полого штока 51 из корпуса 47 снабжена буртиком 63 (см. фиг.4 и 8). Перемещение буртика 63 со штоком 51 ограничено фасонной гайкой 64. Либо усилием руки, либо фасонной гайкой 64 при утапливании полого штока 51 в полость корпуса 47 сферические тела 52 выводятся из контакта с канатом 48 и полостью корпуса 47. Таким образом, блокиратор 46 выводится из рабочего положения.

Установленный на короткой оси 38 основной пары перекрещивающихся рычагов 3-6 конец 65 каната 48 в форме петли размещен в обойме 66 в виде цилиндра с резьбовыми наконечниками 67 и 68 и коническими хвостовиками 69 (см. фиг.3). Обойма 66 на своей цилиндрической поверхности и на конических поверхностях хвостовиков 69 имеет в диаметральной плоскости каналы 70 для укладки ветвей закрепляемого каната 48. Ветви каната 48 в каналах 70 закреплены парой гаек 71 на резьбовых наконечниках 67 и 68 (см. фиг.3).

Другой конец 49 каната 48 (см. фиг.2, 4, 5, 7 и 8) пропущен в отверстии 50 длинной оси 43 дополнительной пары перекрещивающихся рычагов 7-10 и снабжен штангой 72 с резьбовым наконечником 73. Конец 49 каната 48 запрессован в глухом отверстии штанги 72. Этим достигается жесткое крепление конца 49 каната 48 со штангой 72. На резьбовом наконечнике 73 размещена фасонная гайка 74. Фасонная гайка 74 своей цилиндрической втулкой размещена в отверстии тарельчатой шайбы 75 и исключает механические повреждения резьбового наконечника 73. Фасонной гайкой 74 через часть ветви каната 48 стянуты оппозитно установленные на концевых витках 76 и 77 пружины сжатия 78 разновеликие тарельчатые шайбы 75 и 79 и упругий элемент в виде пружины сжатия 78.

Тарельчатая шайба 79 большого диаметра закреплена на одной из частей 80 разъемного кронштейна 56 средствами крепления 57 (см. фиг.4, 5 и 8).

Силовой цилиндр 44 может быть гидравлически связан рукавом высокого давления либо с гидростанцией грузоподъемного стола, либо пневматически с ресивером со сжатым воздухом.

Грузоподъемный стол работает следующим образом.

Рассмотрим работу стола в двух вариантах: а) при подъеме не ответственного груза; б) при подъеме и опускании дорогостоящей аппаратуры.

Для подъема подвижной платформы 2 над основанием 1 (см. фиг.1, 2 и 7) в штоковую полость силового цилиндра 44 подают рабочую жидкость. При втягивании штока 45 в полость силового цилиндра 44 горизонтальное усилие, развиваемое штоком 45, направлено на встречно смещающиеся короткую ось 38 основной пары пересекающихся рычагов 3, 4, 5, 6 и длинную ось 43 дополнительной пары пересекающихся рычагов 7, 8, 9 и 10. Взаимное сближение осей 38 и 43 приводит к тому, что рычаги 4, 6 основной пары и рычаги 8, 10 дополнительной пары за счет шарниров 34, 36 и шарниров 40, 42 в местах сопряжений пересекающихся рычагов 3, 4, 5, 6 основной пары и перекрещивающихся рычагов 7, 8, 9, 10 дополнительной пары относительно опор 12, 14, 16, 18 на основании 1 будут взаимно и синхронно смещаться в направлении поперечно-вертикальной плоскости, совмещенной с геометрическими центрами опор 11-18 на основании 1 и на подвижной платформе 2.

Одновременно с этим рычаги 3, 5 основной пары и рычаги 7, 9 дополнительной пары перекрещивающихся рычагов 3-6 и 7-10 за счет шарниров 35, 37 и шарниров 39, 41 в местах сопряжении перекрещивающихся рычагов 3-6 основной пары и рычагов 7-10 дополнительной пары относительно опор 11, 13, 15, 17 на подвижной платформе 2 будут взаимно и синхронно смещаться в направлении описанной выше поперечно-вертикальной плоскости. Ролики 19-26 на свободных концах рычагов 3-6 и 7-10 обеих пар перекатываются в направляющих 26', 29, 30, 33 основания 1 и в направляющих 27, 28, 31 и 32 подвижной платформы 2, поднимая ее над основанием 1 (см. фиг.1). Таким образом, усилие на штоке 45 силового цилиндра 44 преобразуется в пары моментов сил, а реакциями на роликах 19-26 в направляющих 26'-33 производится вертикальное и устойчивое перемещение подвижной платформы 2 над основанием 1.

При подъеме подвижной платформой 2 ответственных грузов в работу включают блокиратор 46 аварийного перемещения подвижной платформы 2 над основанием 1. Оператор, обслуживающий грузоподъемный стол, фасонную гайку 64 (см. фиг.4 и 8) частично свинчивает с резьбовой части со стороны малого основания корпуса 47 до тех пор, пока буртик 63 полого штока 51 не будет касаться фасонной гайки 64. Далее он же проверяет натяжение каната 48, одним концом 65 петлей размещенного на короткой оси 38, а другим - через элемент 78 - на длинной оси 43 перекрещивающихся пар рычагов 3-6 и 7-10. При воздействии статической нагрузки в средней части каната 48 усилием 200...250 Н стрела прогиба не должна превышать более 15 мм. Для уменьшения прогиба каната 48 оператор навинчивает фасонную гайку на резьбовой наконечник 72, придерживая штангу 72. Далее контрольный груз с каната 48 убирают.

При подаче рабочей жидкости в штоковую полость силового цилиндра 44 его шток 45 втягивается в полость цилиндра 44, а длинная ось 43 смещается в направлении короткой оси 38. Это перемещение приводит к тому, что ось 43 вместе с кронштейном 56 через резьбовой диск 55 перемещает корпус 47 блокиратора 46. При этом корпус 47 перемещается относительно каната 48. Зазор между сферическими телами 52 и конической поверхностью полости корпуса 47 увеличивается. Одновременно с этим упругий элемент 53 в виде пружины равного сопротивления под воздействием резьбового диска 55 перемещается в направлении полого штока 51. Радиальными каналами 54 сферические тела 52 в полом штоке 51 толкаются в направлении короткой оси 38, перекатываясь на поверхности каната 48. Буртик 63 на полом штоке 51 не упирается в фасонную гайку 64. Таким образом при равномерном перемещении штока 45 в полости силового цилиндра 44 конец 49 каната 48 свободно через осевой канал 58 и дополнительное отверстие 50 на длинной оси 43 удаляется от него по строго натянутому в горизонтальном положении каната 48, изменяя только взаимные положения витков пружины сжатия 78 (см. фиг.8 и 5, 7 и 2).

При резкой остановке после перемещения длинной оси 43 относительно короткой оси 38, равным образом подвижной платформы 2 над основанием 1, корпус 46 блокиратора 47 становится в неподвижном состоянии над фиксированной точкой на канате 48. Под действием упругих сил сжатых витков пружины сжатия 53 полый шток 51 смещается в направлении короткой оси 38. Сферические тела 52 мгновенно входят в контакт с поверхностью каната 48 и конической поверхностью корпуса 47. Вся нагрузка поднимаемого груза на подвижной платформе 2 через короткую ось 38 и длинную ось 43, минуя силовой цилиндр 44 и его шток 45, с оси 38 через канат 48, сферические тела 52, корпус 47, резьбовой диск 55, кронштейн 56 и его разъемную часть 80 через крепежные элементы 57 мгновенно передается на длинную ось 43. Таким образом, двумя блокираторами 46, размещенными на осях 38 и 43 вдоль силового цилиндра 44, при подъеме подвижной платформы 2 на любую высоту над основанием 1 гарантируется фиксируемое безопасное положение, ограничивающее негативное воздействие или любые технические или иные неисправности, а также нештатные ситуации при погрузке (разгрузке) ответственных грузов.

Для перевода блокираторов 46 в нерабочее положение оператор каждую фасонную гайку 64 навинчивает на корпус 47. Полый шток 51 оператором утапливается в полость корпуса 47. Сферические тела 52, при подъеме или опускании подвижной платформы 2 над основанием 1, лишь перекатываются по поверхности каната 48.

Для перевода блокираторов 46 в автоматический режим работы на штоке 45 устанавливают съемный двуплечий рычаг (на чертеже в силу известности не показан) для воздействия на выступающие части 62 полого штока 51.

Таким образом, описанная совокупность существенных признаков заявленного объекта обеспечивает достижение указанного выше технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2009 |

|

RU2407694C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2009 |

|

RU2407695C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2361807C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2009 |

|

RU2401795C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2007 |

|

RU2335454C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2385284C1 |

| ПОДЪЕМНИК | 2003 |

|

RU2263624C2 |

| МАНИПУЛЯТОР | 2006 |

|

RU2305639C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2381985C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2167100C1 |

Изобретение относится к подъемно-транспортному машиностроению, в частности к грузоподъемным устройствам типа «нюрнбергских ножниц». Грузоподъемный стол содержит основание и подвижную платформу. Основание и платформа кинематически связаны между собой основными и дополнительными парами перекрещивающихся рычагов типа «нюрнбергские ножницы». В шарнирах сопряжений перекрещивающихся рычагов основной и дополнительной пар установлены длинная и короткая оси. Привод подъема подвижной платформы в виде силового цилиндра размещен между основанием и подвижной платформой. Основание указанного цилиндра смонтировано на короткой оси. Штоком упомянутый цилиндр связан с длинной осью. Грузоподъемный стол снабжен блокиратором аварийного перемещения подвижной платформы. Указанный блокиратор выполнен, по крайней мере, в виде одного корпуса, установленного с возможностью демонтажа на длинной оси и охватом на канате. Один конец каната пропущен в диаметральном отверстии длинной оси дополнительной пары перекрещивающихся рычагов и подпружинен относительно нее. Указанный выше корпус выполнен полым и имеет коническую форму. В полости корпуса с конической поверхностью соосно и с охватом каната смонтированы с возможностью возврата в исходное положение полый шток, по меньшей мере, три сферических тела и упругий элемент. Сферические тела установлены в радиальных каналах полого штока с возможностью одновременного взаимодействия с полостью корпуса и каната. 2 з.п. ф-лы, 8 ил.

| Устройство для преобразования параллельного кода в последовательный | 1985 |

|

SU1302437A1 |

| US 5222717 А, 29.06.1993 | |||

| Грузоподъемный стол | 1986 |

|

SU1318516A1 |

| Подъемник | 1989 |

|

SU1634628A1 |

Авторы

Даты

2007-10-20—Публикация

2006-02-27—Подача