Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения заготовки оптического волокна, позволяющему повысить стойкость к ударным нагрузкам и стойкость к тепловому удару. Настоящее изобретение также относится к заготовке оптического волокна, полученной таким способом. К тому же настоящее изобретение относится к стеклянному стержню для изготовления оптического волокна.

Испрашивается приоритет заявки №2008/201299 на патент Японии, поданной 4 августа 2008 г., содержание которой включено в настоящую заявку путем ссылки.

Описание уровня техники

При получении заготовки оптического волокна обычно образуют стеклянный стержень, чтобы иметь структуру, соответствующую сердцевине оптического волокна или сердцевине или оболочке, осажденной на сердцевину оптического волокна (такой стеклянный стержень в дальнейшем называется стеклянным стержнем). Затем пористую стеклянную заготовку получают, выращивая и осаждая частицы пористого кварцевого стекла (ультрадисперсного порошка) на боковую поверхность стеклянного стержня, при этом частицы пористого кварцевого стекла образуют гидролизом в пламени, термолизом или подобным способом. После этого пористую стеклянную заготовку подвергают термической обработке в нагревательной печи, чтобы выполнить спекание, и, когда необходимо, обезвоживание, и в результате этого осуществить стеклование пористого тела из кварцевого стекла до прозрачного стекла и получить заготовку оптического волокна.

Например, способ аксиального осаждения из паровой фазы, способ внешнего осаждения из паровой фазы или аналогичный можно использовать в качестве способа получения пористого тела из кварцевого стекла. В способе аксиального осаждения из паровой фазы пористую стеклянную заготовку получают, осаждая ультрадисперсный порошок на кончик затравочного стержня и выращивая осадок ультрадисперсного порошка в вертикальном направлении. В способе внешнего осаждения из паровой фазы пористое тело получают, осаждая ультрадисперсный порошок на боковую поверхность стеклянной сердцевины. Стеклянная сердцевина, используемая в способе внешнего осаждения из паровой фазы, может быть стеклянным стержнем, формируемым путем стеклования пористого тела из кварцевого стекла, образованного способом внешнего осаждения из паровой фазы или аналогичным, или стеклянным стержнем, образованным вытягиванием остеклованного пористого тела из кварцевого стекла.

Например, пористое тело из кварцевого стекла можно стекловать, подвесив пористую стеклянную заготовку в вертикальном направлении и перемещая пористую заготовку кварцевого стекла относительно нагревателя в нагревательной печи или перемещая нагреватель относительно пористой заготовки кварцевого стекла в нагревательной печи, тем самым осуществляя стеклование пористого тела из кварцевого стекла от одного конца до другого конца.

В описанном выше способе стеклования температуру в нагревательной печи регулируют путем регулирования входной мощности нагревателя на основании температуры поверхности нагревателя, измеряемой радиационным термометром или аналогичным, и на основании заранее определенной зависимости между входной мощностью и температурой нагрева или другими характеристиками.

Как пояснялось выше, в способе стеклования температуру стеклования пористого стекла до прозрачного стекла регулируют, чтобы она была в соответствующем диапазоне, путем регулирования температуры нагревательной печи. Обычно до стеклования пористого стекла спеканием выполняют процесс обезвоживания с тем, чтобы удалить влагу, содержащуюся в ультрадисперсном порошке. Температура, используемая в процессе обезвоживания, составляет около 1000°С. С другой стороны, стеклование спеканием выполняют при относительно более высокой температуре, около 1500°С.

При получении заготовки оптического волокна получают заготовку, имеющую пригодный для использования участок и не пригодные для использования участки на обоих концах пригодного для использования участка. Пригодный для использования участок означает участок, обычно перерабатываемый в оптическое волокно. В пористой стеклянной заготовке две концевые части образуют не пригодные для использования участки, а основной участок, лежащий между двумя концевыми частями, образует пригодный для использования участок.

При описанном выше получении заготовки оптического волокна существует случай, когда стеклянный стержень образуют имеющим первый стержень и вспомогательные стержни, соединенные сплавлением с обоими концами первого стержня, и пористое тело из кварцевого стекла осаждают на периферию (боковую поверхность) стеклянного стержня. В этом случае в осевом направлении (направлении центральной оси) участок вспомогательного стержня, то есть участок от полученной сплавлением границы до верхнего конца, образует не пригодный для использования участок, а участок первого стеклянного стержня образует пригодный для использования участок. В этом случае после получения заготовки оптического волокна вспомогательный стержень может быть отделен от отдельной части не пригодного для использования участка и повторно использован при получении заготовки оптического волокна.

Массовое производство заготовок оптического волокна и оптических волокон расширяется в соответствии с увеличивающейся в последнее время потребностью. Поэтому существует необходимость в увеличении размера заготовки, сокращении времени получения заготовки и повышении скорости вытягивания и т.д. В частности, полезно увеличивать размер заготовки для снижения затрат по изготовлению оптического волокна на единицу длины. Поэтому выполняются различные исследования, направленные на увеличение размеров заготовок оптического волокна.

Например, в патентном источнике 1 (в нерассмотренной патентной заявке Японии, первая публикация №2003-81657) раскрыт способ оптимизации процесса стеклования, относящийся к способу стеклования большеразмерной пористой стеклянной заготовки. В патентном источнике 1 предложен способ оптимизации температуры стеклования, скорости перемещения заготовки и условий подачи газа, направленный на исключение образования участка, не дошедшего до состояния стеклования и спекания, и удлинение заготовки, являющейся результатом повышенной температурой стеклования.

В способе, описанном в патентном источнике 1, при перемещении пористой стеклянной заготовки в зоне нагрева температура нагрева пористой стеклянной заготовки и скорость перемещения заготовки в зоне нагрева снижаются на хвостовом конце заготовки по сравнению с верхним концом заготовки, головным по направлению перемещения ее. В этом случае на хвостовом конце, противоположном верхнему концу, радиальное тепловое распределение создается во вспомогательном стержне (стеклянном стержне на не пригодном для использования участке), поддерживающем пористое тело из кварцевого стекла, так что температура окружного участка выше, чем температура центральной части. При получении большеразмерной пористой стеклянной заготовки разность температур в радиальном направлении дополнительно возрастает, поскольку необходим вспомогательный стержень, имеющий большой диаметр, чтобы поддерживать пористое тело из кварцевого стекла большой массы. Когда во вспомогательном стержне создается большая разность температур в радиальном направлении, образуется разность вязкостей, зависящая от разности температур, в результате чего в стекле создается большая разность остаточных деформаций в радиальном направлении. В результате стойкость к ударным нагрузкам вспомогательного стержня ухудшается. Поэтому существует проблема, заключающаяся в том, что вспомогательный стержень имеет склонность деформироваться в результате растрескивания, разрушения (излома) или чего-либо еще при приложении вибрации или ударной силы во время удаления полученной заготовки оптического волокна из производственной установки и переноса заготовки оптического волокна. Кроме того, вследствие низкой стойкости вспомогательного стержня к ударным нагрузкам в случае повторного использования такого вспомогательного стержня при получении заготовки оптического волокна возникает проблема, заключающаяся в том, что при быстром нагревании вспомогательного стержня появляется тенденция возникновения деформации такой, как растрескивание или излом. Такая проблема возникает, когда в зависимости от радиального теплового распределения во вспомогательном стержне большое растягивающее напряжение сохраняется на боковой поверхности вспомогательного стержня. Повторную обработку вспомогательного стержня, например, путем отжига для сброса остаточной деформации до повторного использования вспомогательного стержня можно рассматривать как способ предотвращения деформации вспомогательного стержня во время повторного использования вспомогательного стержня. Однако в таком случае имеется возможность деформирования вспомогательного стержня во время повторной обработки, а дополнительный процесс повышает себестоимость продукции. Кроме того, существует проблема, заключающаяся в том, что деформация вспомогательного стержня дополнительно возрастает под влиянием повышенной массы пористого тела из кварцевого стекла.

На основании описанного выше положения дел задача настоящего изобретения заключается в создании способа получения заготовки оптического волокна, который включает в себя стеклование пористого тела из кварцевого стекла и повышение стойкости к ударным нагрузкам и стойкости к тепловому удару стеклянного стержня на не пригодном для использования участке и может быть применен для большеразмерной заготовки оптического волокна. Другая задача настоящего изобретения заключается в создании заготовки оптического волокна, получаемой таким способом, и стеклянного стержня, который соответственно используется при получении заготовки оптического волокна.

Сущность изобретения

Способ получения заготовки оптического волокна согласно настоящему изобретению путем подвергания стеклянной заготовки (пористой стеклянной заготовки), которая имеет стеклянный стержень и пористое тело из кварцевого стекла, осажденное на периферии (боковой поверхности) стеклянного стержня, и включает в себя пригодный для использования участок, используемый при получении оптического волокна, и не пригодные для использования участки (опорные участки), прилегающие к пригодному для использования участку, термической обработке с использованием нагревателя в нагревательной печи для стеклования пористого тела (слоя) из кварцевого стекла, содержит этапы, на которых:

выполняют первый этап нагрева стеклянной заготовки, чтобы нагревать стеклянную заготовку при перемещении стеклянной заготовки в ее осевом направлении относительно нагревателя;

вслед за первым этапом выполняют второй этап прекращения относительного перемещения или снижения скорости относительного перемещения, когда не пригодный для использования участок, расположенный на хвостовом конце, противоположном направлению перемещения стеклянной заготовки, достигает окрестности нагревателя;

вслед за вторым этапом выполняют третий этап нагрева не пригодного для использования участка в течение заранее заданного времени при поддержании температуры нагрева, при которой пористое тело из кварцевого стекла может быть остеклован;

вслед за третьим этапом выполняют четвертый этап снижения температуры нагрева в нагревательной печи до температуры, определяемой добавлением 200°С к температуре отжига кварцевого стекла; и

выполняют пятый этап удаления стеклянной заготовки (остекленевшей стеклянной заготовки) наружу из нагревательной печи без повышения температуры нагрева до температуры, при которой пористое тело из кварцевого стекла стеклуется.

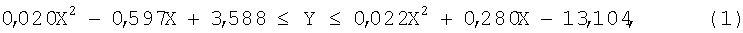

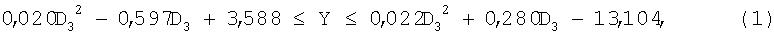

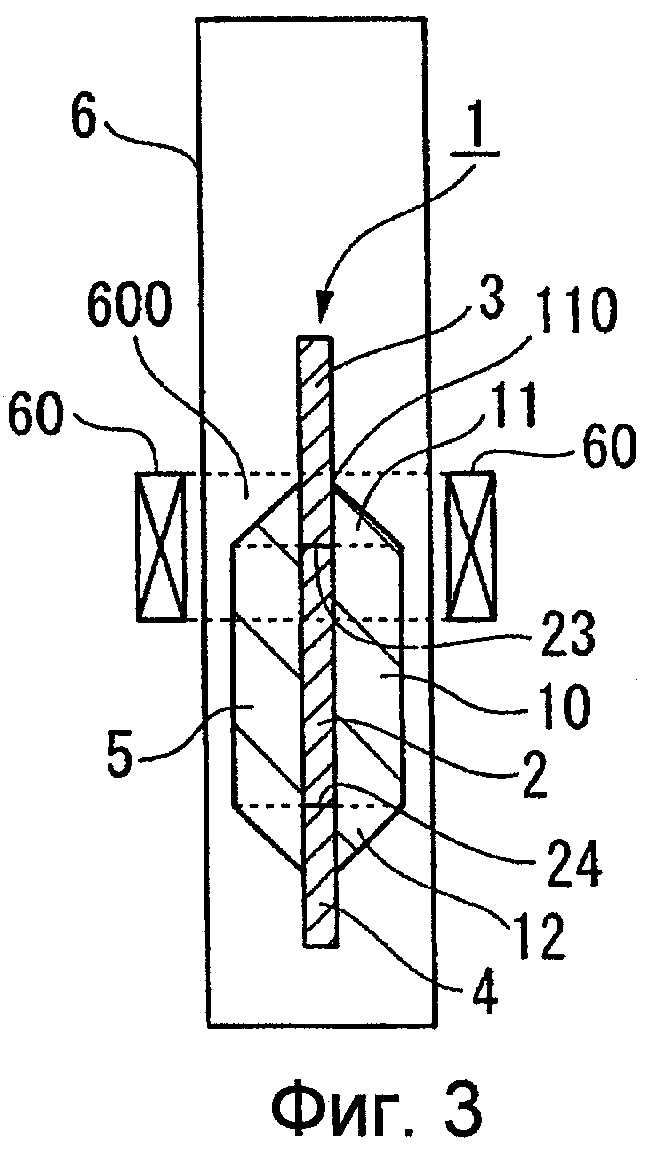

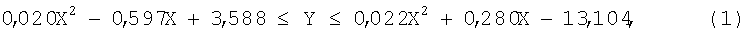

В описанном выше способе получения заготовки оптического волокна предпочтительно, чтобы диаметр X (мм) стеклянного стержня на не пригодном для использования участке и продолжительность Y (минуты) поддержания температуры нагрева на третьем этапе удовлетворяли соотношению, выраженному следующей формулой

где Y регулируют, чтобы приравнять к 0 мин, когда формула (1) дает значение Y меньше 0.

В способе получения заготовки оптического волокна согласно настоящему изобретению предпочтительно, чтобы масса стеклянной заготовки была не меньше чем 20 кг.

В способе получения заготовки оптического волокна предпочтительно прекращать относительное перемещение или снижать скорость относительного перемещения стеклянного заготовки на втором этапе в состоянии, в котором положение нагревателя в осевом направлении стеклянной заготовки частично совпадает с положением не пригодного для использования участка на хвостовом конце.

В описанном выше способе получения заготовки оптического волокна предпочтительно регулировать разность температур на не пригодном для использования участке в радиальном направлении стеклянного стержня, чтобы она была не меньше чем 100°С и не больше чем 250°С от конца третьего этапа до начала четвертого этапа.

В описанном выше способе получения заготовки оптического волокна предпочтительно, чтобы температура нагрева на первом этапе была не ниже чем 1400°С и не выше чем 1600°С.

В описанном выше способе получения заготовки оптического волокна предпочтительно снижать температуру нагрева в нагревательной печи, чтобы она была в пределах диапазона от 1000°С до 1350°С.

Заготовка оптического волокна согласно настоящему изобретению представляет собой заготовку оптического волокна, полученную описанным выше способом настоящего изобретения.

Стеклянный стержень для получения заготовки оптического волокна (стеклянный стержень для поддержания заготовки оптического волокна) согласно настоящему изобретению может быть стеклянным стержнем, отделяемым от не пригодного для использования участка, который подвергался нагреванию в течение заранее заданного отрезка времени на описанном выше третьем этапе.

В соответствии с настоящим изобретением можно получать заготовку оптического волокна, включающую в себя стеклянный стержень, имеющий повышенную стойкость к ударным нагрузкам и стойкость к тепловому удару. В способе настоящего изобретения проявляется исключительный эффект, особенно при получении большеразмерной заготовки оптического волокна. В результате заготовку оптического волокна легко обрабатывать. Кроме того, стеклянный стержень, отделяемый от не пригодного для использования участка, можно повторно использовать без повторной обработки при получении заготовки оптического волокна.

Таким образом, можно получать заготовку оптического волокна высокого качества при низкой стоимости.

Краткое пояснение чертежей

На чертежах:

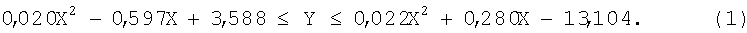

Фиг.1 - схематическое вертикальное сечение для иллюстрации стеклянной заготовки;

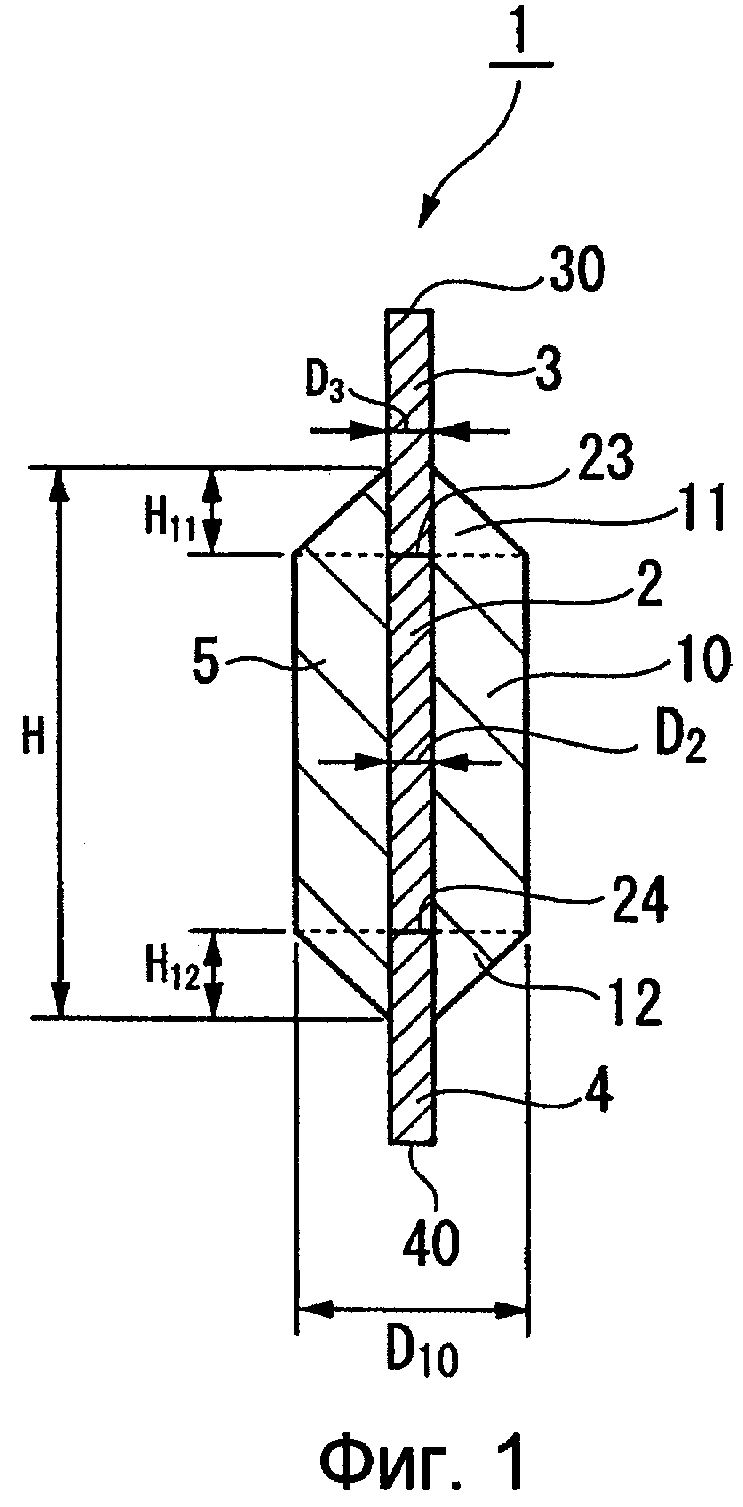

Фиг.2 - вертикальное сечение, схематически иллюстрирующее стеклянную заготовку в зонной нагревательной печи;

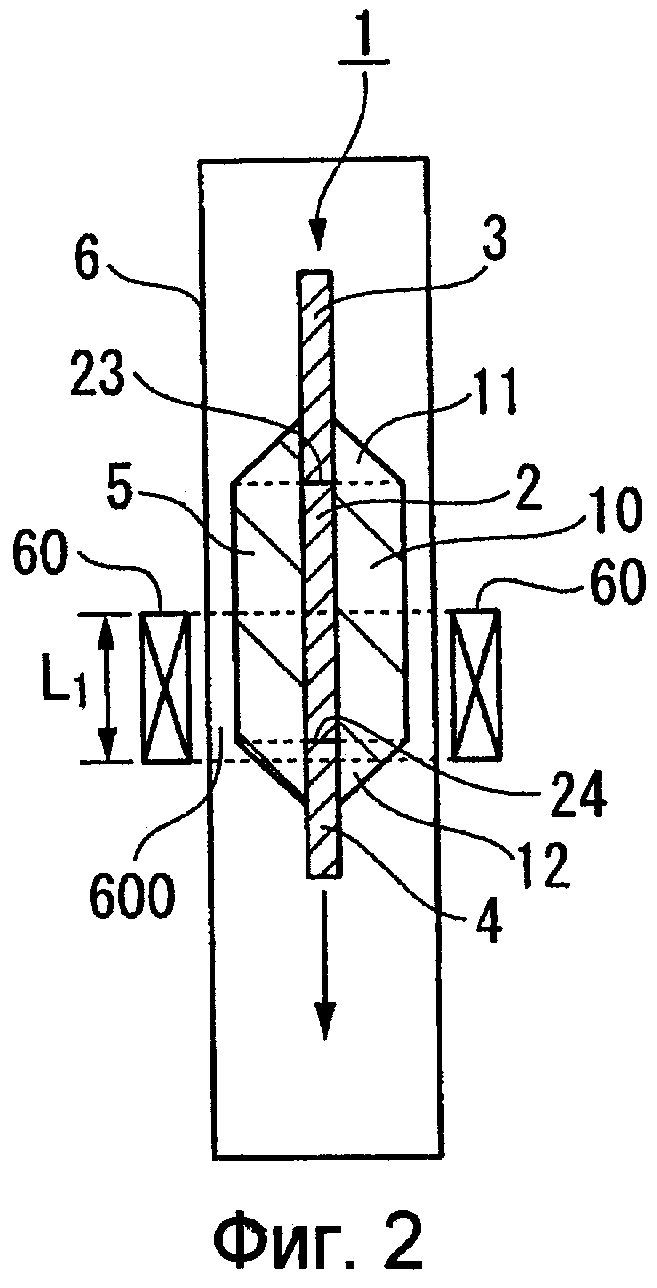

Фиг.3 - вертикальное сечение, схематически иллюстрирующее стеклянную заготовку в зонной нагревательной печи в состоянии, в котором относительное перемещение стеклянной заготовки прекращено на втором этапе;

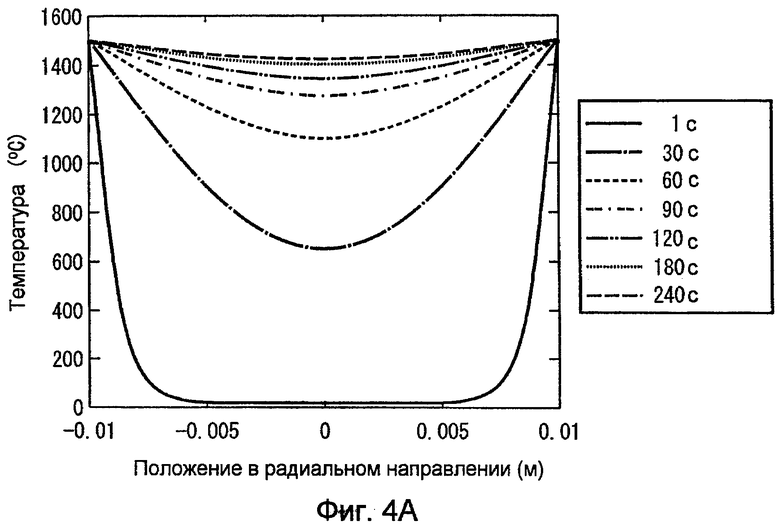

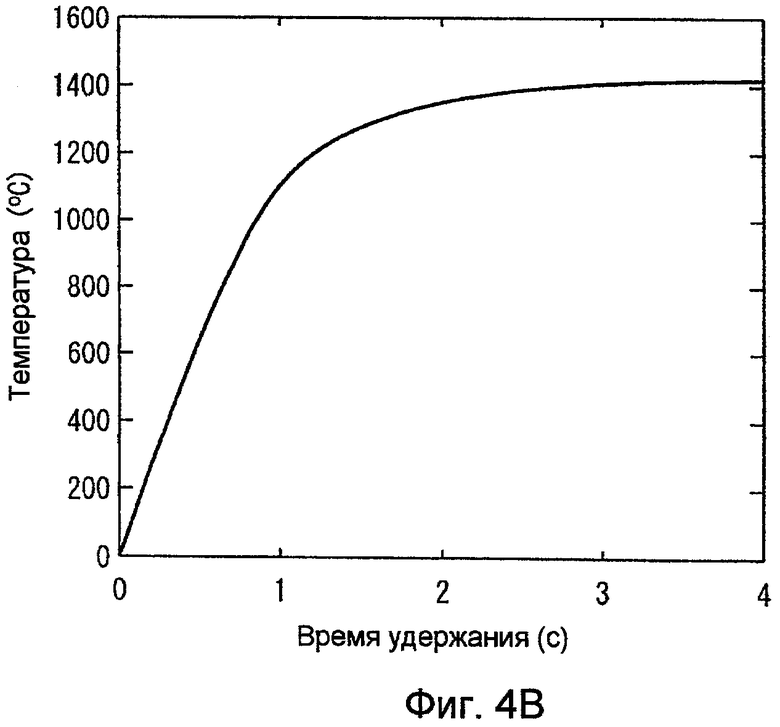

Фиг.4А и 4В - графики, показывающие зависимость между температурой в стеклянном стержне и временем удержания, при этом диаметр стеклянного стержня на не пригодном для использования участке предполагается равным 20 мм; на Фиг.4А показано тепловое распределение в радиальном направлении для различных времен удержания; на Фиг.4 В показана зависимость между временем удержания и температурой в центральной части стеклянного стержня;

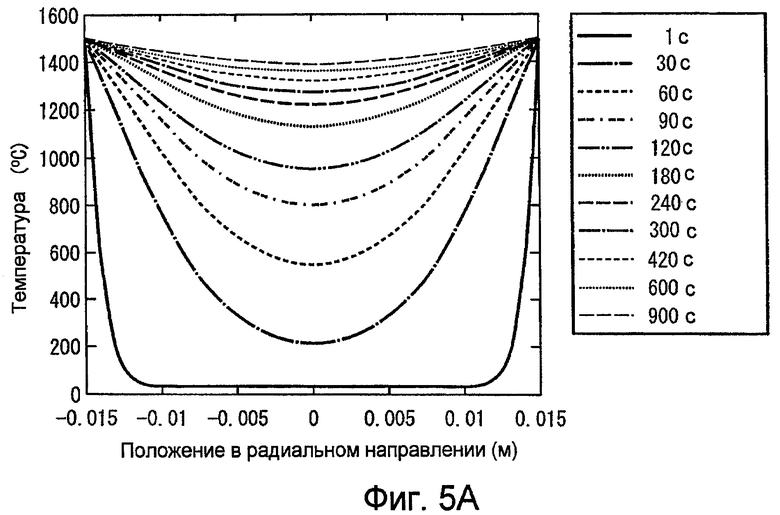

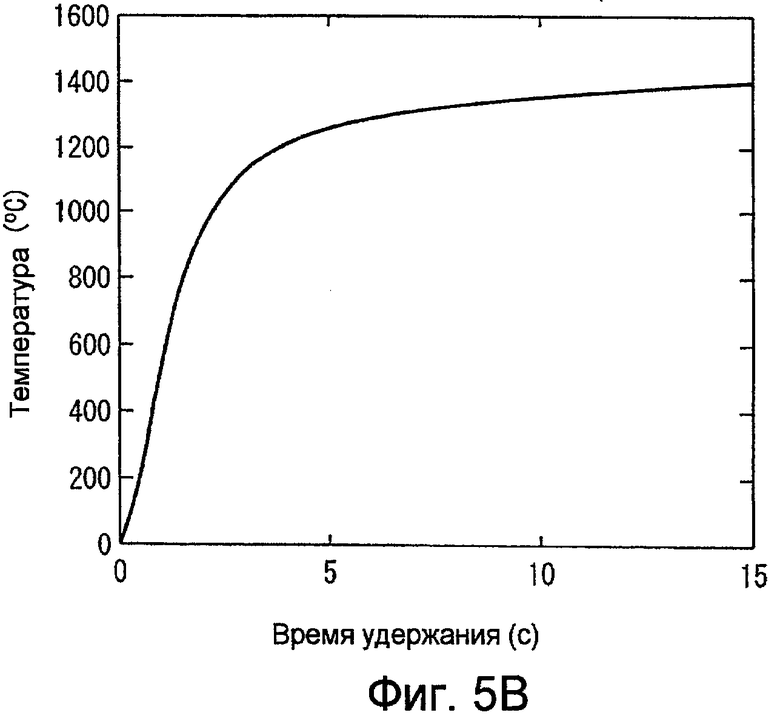

Фиг.5А и 5В - графики, показывающие зависимость между температурой в стеклянном стержне и временем удержания, при этом диаметр стеклянного стержня на не пригодном для использования участке предполагается равным 30 мм; на Фиг.5А показано тепловое распределение в радиальном направлении для различных времен удержания; на Фиг.5В показана зависимость между временем удержания и температурой в центральной части стеклянного стержня;

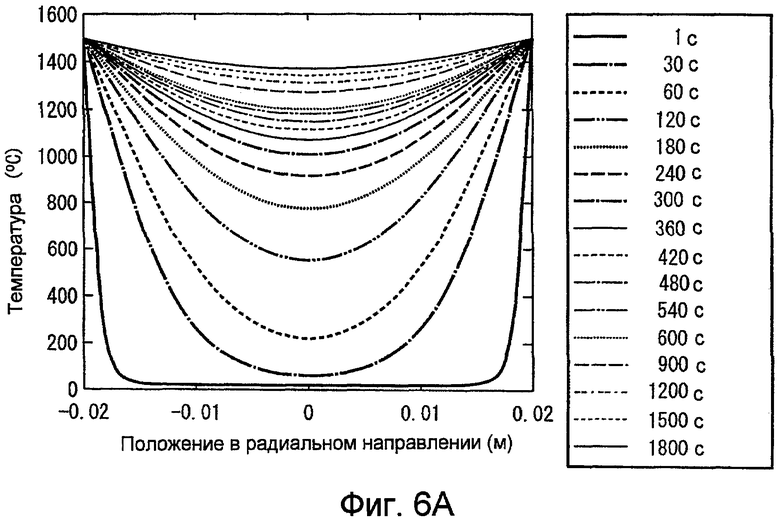

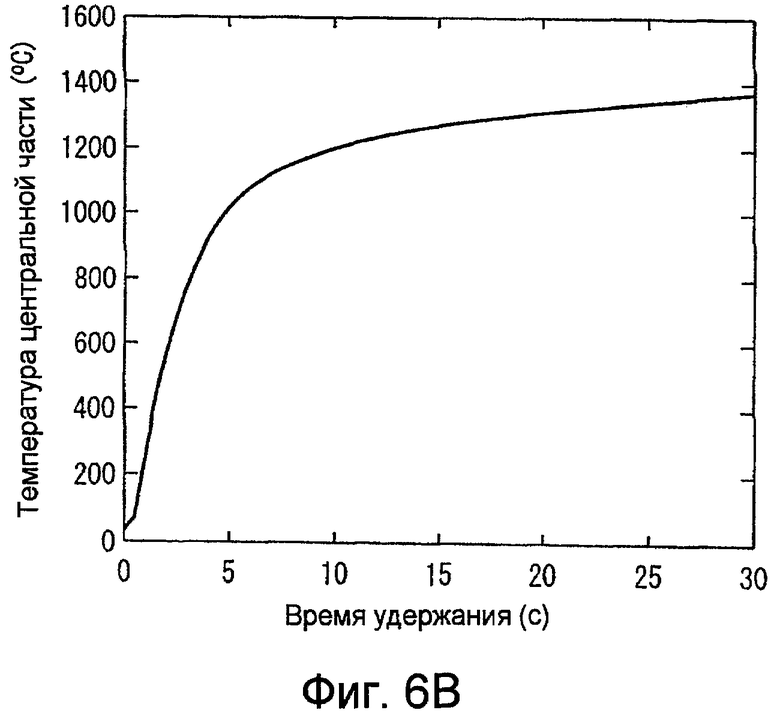

Фиг.6А и 6В - графики, показывающие зависимость между температурой в стеклянном стержне и временем удержания, при этом диаметр стеклянного стержня на не пригодном для использования участке предполагается равным 40 мм; на Фиг.6А показано тепловое распределение в радиальном направлении для различных времен удержания; на Фиг.6В показана зависимость между временем удержания и температурой в центральной части стеклянного стержня;

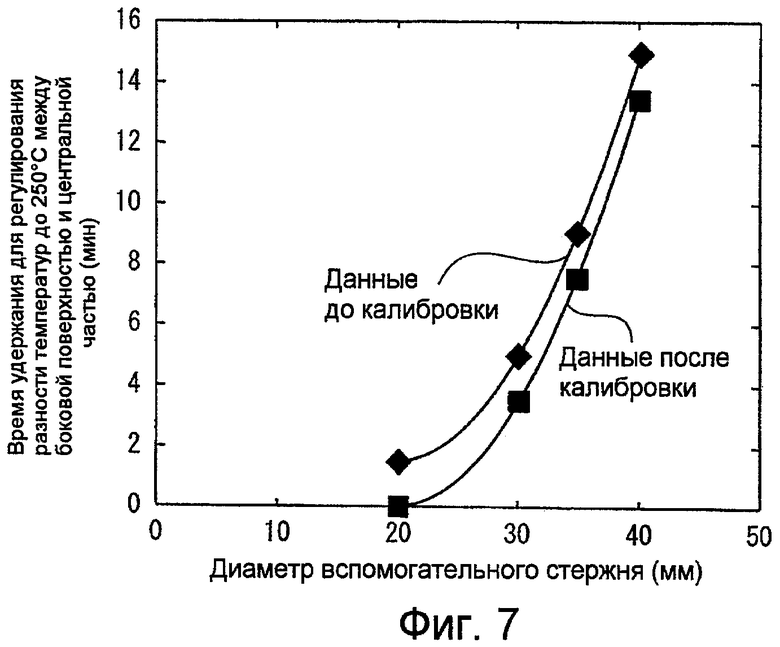

Фиг.7 - график, показывающий зависимость до калибровки и зависимость после калибровки между временем удержания и диаметром стеклянного стержня, необходимым для регулирования разности температур между боковой поверхностью и центральной частью не пригодного для использования участка, чтобы она была 250°С;

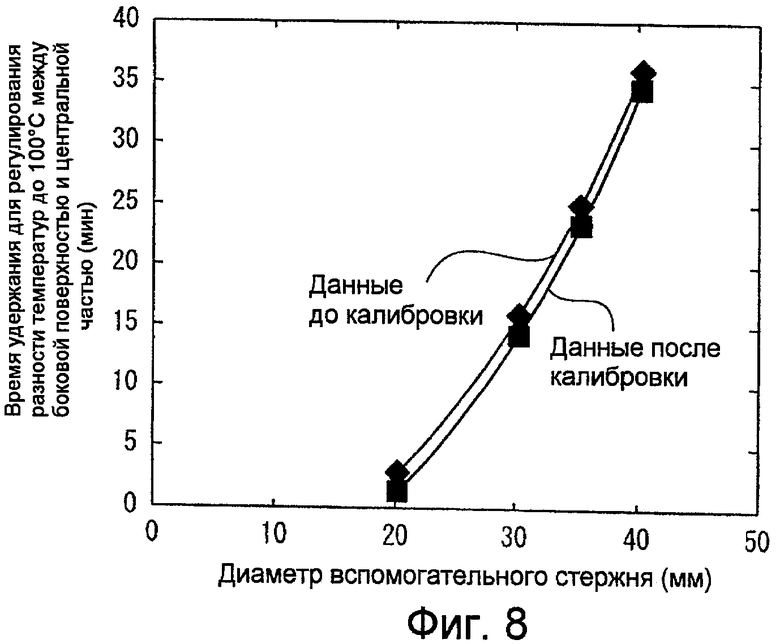

Фиг.8 - график, показывающий зависимость до калибровки и зависимость после калибровки между временем удержания и диаметром стеклянного стержня, необходимым для регулирования разности температур между боковой поверхностью и центральной частью не пригодного для использования участка, чтобы она была 100°С; и

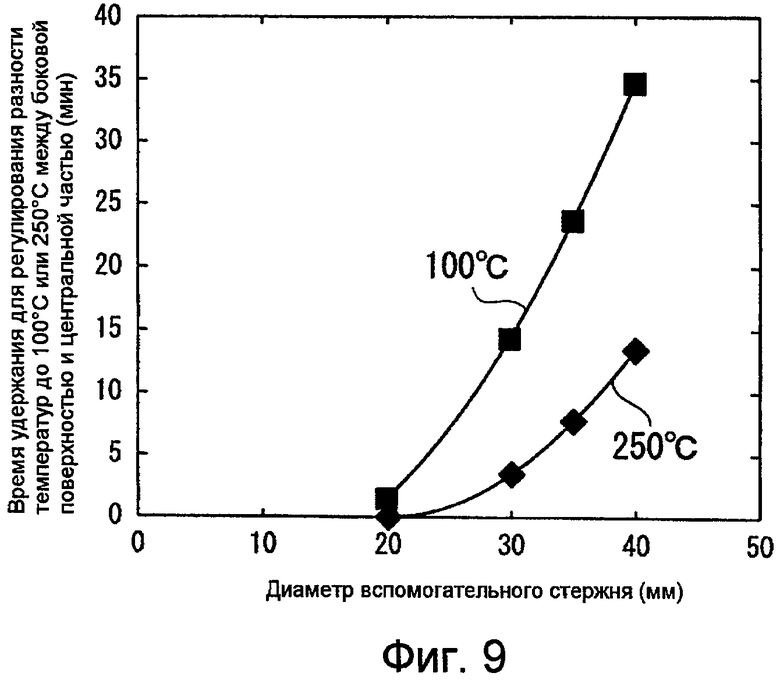

Фиг.9 - график, показывающий данные из Фиг.7 и 8 после калибровки.

Предпочтительные варианты осуществления изобретения

Ниже настоящее изобретение поясняется подробно со ссылками на чертежи.

Способ получения заготовки оптического волокна

Способ получения заготовки оптического волокна согласно настоящему изобретению содержит: термическую обработку стеклянной заготовки (пористой стеклянной заготовки), которая имеет стеклянный стержень и пористое тело из кварцевого стекла, осажденное на боковой поверхности стеклянного стержня, путем нагрева в нагревательной печи, при этом стеклянная заготовка включает в себя пригодный для использования участок, используемый при изготовлении оптического волокна, и не пригодные для использования участки (опорные участки), прилегающие к пригодному для использования участку. Способ содержит следующие этапы.

На первом этапе (этапе первой термической обработки) термическую обработку стеклянной заготовки выполняют при перемещении стеклянной заготовки относительно нагревателя в осевом направлении стеклянной заготовки. При описанном выше относительном перемещении участок пористого тела из кварцевого стекла нагревается нагревателем, когда стеклянный стержень пропускают через зону нагрева в нагревательной печи. Относительное перемещение стеклянной заготовки и нагревателя выполняют так, чтобы положение участка пористого тела из кварцевого стекла, нагреваемого нагревателем, перемещалось от одного конца к другому концу пористого тела из кварцевого стекла. Стеклянная заготовка имеет два конца в направлении ее длины. В случае, если один конец, головной по отношению к направлению перемещения, назван верхним концом, а другой конец, противоположный по отношению к верхнему концу, назван хвостовым концом, перемещение стеклянной заготовки относительно нагревателя выполняют так, что место нагреваемого участка перемещается от верхнего конца к хвостовому концу.

Второй этап (этап замедления процесса) выполняют после первого этапа. На втором этапе относительное перемещение прекращают или скорость относительного перемещения снижают, когда не пригодный для использования участок, расположенный на хвостовом конце, противоположном верхнему концу, головному по отношению к направлению перемещения, достигает окрестности нагревателя.

Третий этап (этап второй термической обработки) выполняют после второго этапа. На третьем этапе термическую обработку не пригодного для использования участка (не пригодного для использования участка на хвостовом конце) продолжают в течение заранее заданного времени удержания при поддержании температуры нагрева, чтобы она была температурой, при которой пористое тело из кварцевого стекла может стекловаться до прозрачного стекла.

Четвертый этап (этап охлаждения) выполняют после третьего этапа. На четвертом этапе температуру нагрева в нагревательной печи снижают, чтобы она была не выше, чем температура, получаемая добавлением 200°С к температуре отжига кварцевого стекла. Иначе говоря, в случае, если Та(°С) обозначает температуру отжига кварцевого стекла, температуру нагрева снижают, чтобы она была не выше чем Та+200(°С).

Пятый этап (этап удаления) выполняют после четвертого этапа. На пятом этапе стеклянную заготовку (остекленевшую стеклянную заготовку) удаляют из нагревательной печи наружу без повышения температуры нагрева до температуры, при которой пористое тело из кварцевого стекла может стекловаться.

В описанной выше заготовке оптического волокна по меньшей мере один конец стеклянного стержня может иметь участок заранее заданной длины, на который не осажден пористое тело из кварцевого стекла. То есть открытый стеклянный стержень заранее заданной длины может выступать от не пригодного для использования участка.

В описанном выше способе получения заготовки оптического волокна предпочтительно располагать заготовку кварцевого стекла в вертикальном направлении и осуществлять относительное перемещение стеклянной заготовки и нагревателя в вертикальном направлении. В то же время на втором этапе предпочтительно опускать стеклянную заготовку относительно нагревателя так, чтобы положение нагреваемого участка пористого тела из кварцевого стекла перемещалось от нижней части до верхней части пористого тела из кварцевого стекла. То есть на третьем этапе предпочтительно подвергать термической обработке верхний не пригодный для использования участок стеклянного стержня.

Пригодный для использования участок стеклянной заготовки может иметь цилиндрическую (столбчатую) форму. По меньшей мере отдельная часть каждого из не пригодных для использования участков стеклянного стержня может иметь конусную форму, так что наружный диаметр уменьшается к ее концу.

В настоящем изобретении пригодный для использования участок означает участок, который можно переработать в оптическое волокно. Не пригодный для использования участок не перерабатывают в оптическое волокно. Однако не пригодный для использования участок может быть использован в качестве участка для поддержания пригодного для использования участка во время процесса получения заготовки оптического волокна и процесса изготовления оптического волокна.

В описании настоящего изобретения определение термина «пористое тело из кварцевого стекла» включает в себя тело в случае преобразования в прозрачное стекло во время процесса стеклования посредством термической обработки.

Стеклянный стержень в случае объединения с окружающим кварцевым стеклом во время процесса стеклования пористого тела из кварца также называется стеклянным стержнем.

Пористая стеклянная заготовка, имеющая пористое тело из кварцевого стекла, и стеклянная заготовка, в которой пористое тело из кварцевого стекла не является полностью остекленевшим, называются стеклянной заготовкой.

В настоящем изобретении стеклянный стержень используют в качестве сердцевинного элемента, чтобы осаждать пористое тело из кварцевого стекла на его боковую поверхность.

Осаждение пористого тела из кварцевого стекла можно осуществить общепринятым способом, таким как способ внешнего осаждения из паровой фазы. При получении заготовки оптического волокна основную часть стеклянной заготовки образуют из стеклянного стержня, имеющего структуру, соответствующую сердцевине или сердцевине и оболочке, осажденной на сердцевину оптического волокна. Стеклянный стержень может иметь хорошо известную структуру. Например, можно использовать стеклянный стержень, полученный общеизвестным способом, таким как способ аксиального осаждения из паровой фазы, способ химического осаждения из паровой фазы и способ внешнего осаждения из паровой фазы.

Стеклянный стержень может быть образован только из стеклянного стержня, который можно переработать в компонент оптического волокна. Предпочтительно, чтобы стеклянный стержень мог быть образован из первого стеклянного стержня (основной части стеклянного стержня), который можно переработать в компонент оптического волокна, и второго и третьего стеклянных стержней, соединенных сплавлением в качестве вспомогательных стержней с обоими концами первого стеклянного стержня. Второй и третий стеклянные стержни, используемые в качестве вспомогательных стержней, могут быть выбраны из стеклянных стержней, используемых в качестве вспомогательных стержней в обычном способе изготовления оптического волокна. Диаметр вспомогательного стержня регулируют в соответствии с желаемым размером заготовки оптического волокна с тем, чтобы она имела достаточную прочность. При таком образовании стеклянного стержня можно сделать значительную часть первого стеклянного стержня соединенной сплавлением со вспомогательными стержнями для образования не пригодного для использования участка. В настоящем изобретении термин стеклянный стержень может включать в себя описанный выше стеклянный стержень, имеющий присоединенные сплавлением вспомогательные стержни.

Стеклянная заготовка

Стеклянную заготовку можно получить общеизвестным способом. Например, стеклянную заготовку можно получить, расположив стеклянный стержень в установке для осаждения пористого тела из кварцевого стекла, синтезируя мелкие стеклянные частицы из исходного материального газа, используя при этом горелку и осаждая мелкие стеклянные частицы на боковую поверхность стеклянного стержня. В качестве способа осаждения пористого тела из кварцевого стекла можно использовать способ осаждения ультрадисперсного порошка, такой как способ аксиального осаждения из паровой фазы или способ внешнего осаждения из паровой фазы. Схематическое сечение таким образом полученной пористой стеклянной заготовки показано на Фиг.1.

В стеклянной заготовке 1, показанной на Фиг.1, первый вспомогательный стержень 3 (второй стеклянный стержень), имеющий диаметр D3, соединен сплавлением с одним концом стеклянного стержня 2 (первого стеклянного стержня: основной части стеклянного стержня), имеющего диаметр D2, и второй вспомогательный стержень 4 (третий стеклянный стержень) соединен сплавлением с другим концом стеклянного стержня 2. Пористое тело 5 из кварцевого стекла осаждено без разрывов на всей площади боковой поверхности стеклянного стержня и на боковых поверхностях участков первого вспомогательного стержня 3 и второго вспомогательного стержня 4 по сторонам стеклянного стержня 2. Концевой участок пористого тела 5 из кварцевого стекла выполнен имеющим конусную форму, так что диаметр его постепенно уменьшается в осевом направлении стеклянного стержня 2 от участка, соответствующего границе 23 соединения сплавлением (в дальнейшем называемой сплавным участком) стеклянного стержня 2 и первого вспомогательного стержня 3, к концевой части 30 первого вспомогательного стержня 3. Другой концевой участок пористого тела 5 из кварцевого стекла также выполнен имеющим конусную форму, так что диаметр его постепенно уменьшается в осевом направлении стеклянного стержня 2 от участка, соответствующего границе 24 соединения сплавлением (в дальнейшем называемой вторым сплавным участком) стеклянного стержня 2 и второго вспомогательного стержня 4, к концевой части 40 второго вспомогательного стержня 4. Придание конусной формы пористому телу из кварцевого стекла не ограничено способом, и можно применять общеизвестный способ. Предпочтительно, чтобы два описанных выше конусных участка имели эквивалентную форму. На боковой поверхности стеклянного стержня 2 пористое тело 5 кварцевого стекла имеет по существу постоянный диаметр в любом месте в осевом направлении стеклянного стержня 2. Пористое тело из кварцевого стекла имеет длину Н в осевом направлении. Предпочтительно, чтобы стеклянный стержень 2, первый вспомогательный стержень 3, второй вспомогательный стержень 4 и пористое тело 5 из кварцевого стекла были расположены концентрически. Участок стеклянной заготовки 1, имеющий пористое тело 5 из кварцевого стекла конусной формы на боковой поверхности первого вспомогательного стержня 3 в осевом направлении стеклянного стержня 2, образует первый не пригодный для использования участок 11. Участок стеклянной заготовки 1, имеющий пористое тело 5 из кварцевого стекла конусной формы на боковой поверхности второго вспомогательного стержня 4 в осевом направлении стеклянного стержня 2, образует второй не пригодный для использования участок 12. На Фиг.1 заранее заданная длину пористого тела 5 из кварцевого стекла в осевом направлении обозначена Н, заранее заданная длина первого не пригодного для использования участка 11 в осевом направлении обозначена Н11 и заранее заданная длина второго не пригодного для использования участка 12 в осевом направлении обозначена Н12. В стеклянной заготовке 1 участок, расположенный между первым не пригодным для использования участком 11 и вторым не пригодным для использования участком, образует пригодный для использования участок 10, имеющий диаметр D10. Пригодный для использования участок 10 соответствует заготовки 1 оптического волокна, который может быть переработан в оптическое волокно в процессе изготовления оптического волокна.

Как описывалось выше, участки стеклянной заготовки 1, соответствующие двум концевым участкам пористого тела 5 из кварцевого стекла, образуют первый не пригодный для использования участок 11 и второй не пригодный для использования участок 12. На каждом из этих не пригодных для использования участков пористое тело 5 из кварцевого стекла имеет конусную форму. Хотя нет необходимости формировать внешние формы не пригодных для использования участков как конусные формы, предпочтительно формировать внешние формы не пригодных для использования участков как конусные формы. Когда не пригодный для использования участок имеет конусную внешнюю форму, можно получать полезный эффект предотвращения растрескивания стеклянной заготовки 1, начинающегося от не пригодного для использования участка. Пористое тело 5 из кварцевого стекла может иметь конусную форму на отдельной части не пригодного для использования участка. Предпочтительно, чтобы пористое тело 5 из кварцевого стекла имел конусную форму на протяжении всей длины не пригодного для использования участка. Является приемлемым, если только один не пригодный для использования участок (первый не пригодный для использования участок 11 или второй не пригодный для использования участок 12) имеет конусную форму. Предпочтительно, чтобы оба не пригодных для использования участка (первый не пригодный для использования участок 11 и второй не пригодный для использования участок 12) имели конусную форму.

Размер стеклянной заготовки не ограничен. Когда стеклянная заготовка имеет большую массу, в настоящем изобретении проявляются дополнительные исключительные эффекты. Полезно использовать стеклянный стержень большого диаметра для формирования стеклянной заготовки большой массы. Стеклянный стержень большого диаметра имеет боковую поверхность большой площади. В этом случае во время описываемого ниже процесса стеклования большая сила прикладывается к стеклянному стержню не пригодного для использования участка. Однако, поскольку стеклянная заготовка имеет большую площадь, можно дополнительно уменьшить разность остаточных напряжений в радиальном направлении стеклянного стержня путем снижения разности температур в том же самом направлении. Следовательно, поскольку настоящее изобретение дает возможность снизить разность температур в радиальном направлении до меньшего уровня по сравнению с обычным случаем, его соответственно можно применять для получения стеклянной заготовки, имеющей большую массу.

Предпочтительно, чтобы стеклянная заготовка имела массу 15 кг или больше, и более предпочтительно, 20 кг или больше. В этом случае становится более заметным эффект настоящего изобретения.

Стеклянную заготовку подвергают термической обработке с помощью нагревателя в нагревательной печи с тем, чтобы осуществить стеклование осажденного пористого тела из кварцевого стекла до прозрачного стекла. Во время выполнения процесса стеклования и последующих этапов в настоящем изобретении имеются этапы с первого по пятый. Каждый из этапов подробно поясняется ниже.

Первый этап

На первом этапе, чтобы выполнить термическую обработку стеклянной заготовки, стеклянную заготовку перемещают относительно нагревателя в направлении, параллельном центральной оси стеклянной заготовки. При этом перемещение стеклянной заготовки относительно нагревателя означает изменение относительного положения стеклянной заготовки и нагревателя. В частности, относительное перемещение стеклянной заготовки и нагревателя включает в себя (А) закрепление нагревателя и перемещение стеклянной заготовки, (В) закрепление стеклянной заготовки и перемещение нагревателя и (С) перемещение нагревателя и стеклянной заготовки с тем, чтобы изменять их относительное положение. Из числа описанных выше относительных перемещений вследствие простой операции является предпочтительным (А) закрепление нагревателя и перемещение стеклянной заготовки.

При выполнении описанного выше относительного перемещения осуществляют пропускание пористого тела из кварцевого стекла через зону нагрева (горячую зону), нагреваемую нагревателем, так что положение нагретого участка пористого тела из кварцевого стекла, нагреваемого в зоне нагрева, перемещается от одного конца пористого тела из кварцевого стекла до другого конца пористого тела из кварцевого стекла для стеклования пористого тела из кварцевого стекла до прозрачного стекла. На Фиг.2 для пояснения осуществления в случае (А) закрепления нагревателя и перемещения стеклянной заготовки представлено схематическое сечение, иллюстрирующее состояние стеклянной заготовки в зонной нагревательной печи. «Зонная нагревательная печь» означает нагревательную печь для выполнения термической обработки путем пропускания нагреваемого объекта через зону нагрева, расположенную в области нагревательной печи.

Как показано на Фиг.2, нагреватель 60 расположен в зонной нагревательной печи 6 так, что окружает заранее заданное пространство. Стеклянную заготовку 1 устанавливают так, чтобы она была подвижной в направлении, показанном стрелкой, от верхней стороны до нижней стороны нагревателя в осевом направлении стеклянного стержня 2 в зоне 600 (в дальнейшем называемой основной зоной нагрева), окруженной нагревателем 60. Если нагреватель 60 имеет заранее заданную длину L1 в направлении перемещения стеклянной заготовки 1, то предпочтительно, чтобы нагреватель удовлетворял H>L1.

На первом этапе стеклянную заготовку 1 опускают так, чтобы второй не пригодный для использования участок 12, пригодный для использования участок 10 и первый не пригодный для использования участок 11 нагревались в таком порядке. При описанной выше термической обработке можно использовать общеизвестный способ термической обработки.

Скорость перемещения стеклянной заготовки 1 на первом этапе не ограничивают при условии, что стеклование пористого тела 5 из кварцевого стекла может быть осуществлено в достаточной степени. Предпочтительно, чтобы скорость перемещения стеклянной заготовки 1 на первом этапе составляла от 70 до 200 мм/ч, более предпочтительно, от 100 до 150 мм/ч.

Предпочтительно, чтобы температура нагрева на первом этапе составляла от 1400 до 1600°С, более предпочтительно, от 1400 до 1550°С.

Второй этап

На втором этапе относительное перемещение стеклянной заготовки 1 прекращают или скорость перемещения ее снижают в момент времени, когда не пригодный для использования участок на стороне, противоположной верхнему концу в направлении перемещения, достигает окрестности нагревателя. При этом окрестность нагревателя означает зону, где стеклянная заготовка нагревается в достаточной степени.

На втором этапе предпочтительно, чтобы относительное перемещение прекращалось или скорость перемещения снижалась при достижении не пригодным для использования участком зоны температуры нагрева от 1400 до 1600°С, более предпочтительно, от 1400 до 1550°С.

На Фиг.3 представлено вертикальное сечение, иллюстрирующее стеклянную заготовку в зонной нагревательной печи при прекращении относительного перемещения стеклянной заготовки и нагревателя. На чертеже показано состояние, в котором концевая часть 110 первого не пригодного для использования участка 11 расположена в основной зоне 600 нагрева. В настоящем изобретении относительное перемещение может быть прекращено в момент времени, когда первый не пригодный для использования участок 11 достигает окрестности нагревателя 60. Предпочтительно, чтобы относительное перемещение прекращалось в состоянии, в котором по меньшей мере часть первого не пригодного для использования участка находится в основной зоне 600 нагрева. Более предпочтительно, чтобы относительное перемещение прекращалось в состоянии, в котором весь первый не пригодный для использования участок 11 находится в основной зоне 600 нагрева. Благодаря такому прекращению относительного перемещения или снижению скорости относительного перемещения в состоянии, в котором не пригодный для использования участок располагается в окрестности нагревателя 60 или частично совпадает с положением нагревателя 60, на третьем этапе можно более эффективно выполнять термическую обработку не пригодного для использования участка. Частичное совпадение не пригодного для использования участка и нагревателя 60 означает состояние, в котором верхний конец не пригодного для использования участка располагается не выше, чем верхний конец нагревателя 60, и нижний конец не пригодного для использования участка располагается не ниже, чем нижний конец нагревателя 60.

В тех случаях, когда скорость относительного перемещения снижают, относительную скорость перемещения можно снижать в момент времени, в который первый не пригодный для использования участок 11 достигает окрестности нагревателя 60. В этом случае предпочтительно снижать скорость относительного перемещения в момент времени, когда граница между первым не пригодным для использования участком 11 и пригодным для использования участком 10 достигает основной зоны 600 нагрева.

Снижение скорости перемещения не имеет ограничения при условии, что первый вспомогательный стержень 3 может быть в достаточной степени нагрет нагревателем 60. Предпочтительно регулировать скорость перемещения так, чтобы разность температур между центральной частью и участком боковой поверхности первого вспомогательного стержня 3 была низкой. Разность температур зависит от диаметра первого вспомогательного стержня 3. Поэтому предпочтительно регулировать снижение скорости перемещения в соответствии с диаметром первого вспомогательного стержня 3. Предпочтительно снижать скорость перемещения до наиболее низкого возможного уровня независимо от диаметра вспомогательного стержня. Обычно предпочтительно снижать скорость перемещения до 10 мм/ч или ниже.

После этого относительное перемещение может быть прекращено в любой момент времени после достаточного стеклования пористого тела 5 из кварцевого стекла.

В приведенном выше описании осуществление подъема и опускания стеклянной заготовки 1 относительно неподвижного нагревателя 60 в осевом направлении стеклянного стержня 2 пояснялось со ссылкой на Фиг.2. В качестве варианта можно закреплять стеклянную заготовку 1 и поднимать нагреватель 60 в осевом направлении стеклянного стержня 2. В этом случае можно регулировать относительное положение стеклянной заготовки 1 и нагревателя таким же образом, как и в описанном выше осуществлении, путем остановки нагревателя 60 или снижения относительной скорости перемещения нагревателя 60.

В настоящем изобретении можно перемещать нагреватель 60 и стеклянную заготовку 1, чтобы изменять относительное положение нагревателя 60 и стеклянной заготовки 1. В этом случае нагреватель 60 и стеклянную заготовку 1 можно перемещать в одном и том же направлении (С-1) или в противоположных направлениях (С-2). Например, когда нагреватель 60 и стеклянную заготовку 1 перемещают в одном и том же направлении (С-1), то при опускании нагревателя 60 и стеклянной заготовки 1 скорость перемещения стеклянной заготовки 1 может быть больше, чем скорость перемещения нагревателя 60. Когда нагреватель 60 и стеклянную заготовку 1 перемещают в противоположных направлениях (С-2), можно поднимать нагреватель и опускать стеклянную заготовку 1. В этом случае можно задавать скорости перемещения нагревателя 60 и стеклянной заготовки 1 в виде произвольных скоростей. В этом случае можно прекращать относительное перемещение или снижать скорость относительного перемещения на втором этапе, так что относительное положение нагревателя 60 и стеклянной заготовки 1 регулируется таким же образом, как и описанное выше относительное положение.

Третий этап

На третьем этапе вслед за вторым этапом нагревание не пригодного для использования участка продолжают в течение заранее заданного времени при поддержании температуры нагрева на уровне температуры, при которой может осуществляться стеклование пористого тела из кварцевого стекла.

В результате можно получить заготовку, в которой пористое тело из кварцевого стекла превращено стеклованием в прозрачное стекло. Поскольку стеклянный стержень на не пригодном для использования участке (на Фиг.3 первый вспомогательный стержень 3 на первом не пригодном для использования участке 11) нагревается в достаточной степени от боковой поверхности его до центральной части, разность температур в его радиальном направлении снижается в достаточной степени. Кроме того, растягивающая сила, обусловленная массой заготовки, прикладывается относительно равномерно в любом месте в радиальном направлении стеклянного стержня. При этом равномерность растягивающей силы свидетельствует о том, что различие в растягивающих силах в различных радиальных местах уменьшается до такого уровня, что стойкость к ударной нагрузке и стойкость к тепловому удару являются приемлемыми при практической операции вытягивания оптического волокна. В результате разность остаточных напряжений в радиальном направлении стеклянного стержня не пригодного для использования участка снижается, и деформация стеклянного стержня не пригодного для использования участка в радиальном направлении уменьшается. Следовательно, стойкость к ударным нагрузкам и стойкость к тепловому удару стеклянного стержня не пригодного для использования участка повышаются. Например, исходя из Фиг.3, такой эффект можно обнаружить не только в первом вспомогательном стержне 3 на первом не пригодном для использования участке 11, но также в стеклянном стержне 2, достаточно нагретом в основной зоне 600 нагрева. В частности, на открытой части первого вспомогательного стержня 3, на которой пористое тело 5 из кварцевого стекла не осаждено, и части стеклянного стержня 2 пригодного для использования участка 10 в окрестности первого не пригодного для использования участка обнаруживается подобный эффект.

Температуру нагрева, поддерживаемую на третьем этапе, не ограничивают при условии, что пористое тело из кварцевого стекла может стекловаться. Например, температура нагрева может быть такой же, как и температура стеклования, использованная на втором этапе. В качестве варианта температура нагрева может быть повышенной или пониженной относительно температуры стеклования на втором этапе. Чтобы дополнительно снизить разность температур в радиальном направлении стеклянного стержня, предпочтительно использовать такую же температуру или более высокую температуру по сравнению с температурой нагрева, использованной на втором этапе. С другой стороны, чтобы упростить операцию, предпочтительно использовать такую же температуру или более низкую температуру по сравнению с температурой нагрева, использованной на втором этапе. Следовательно, чтобы получить эффект настоящего изобретения при упрощении операции, на третьем этапе предпочтительно поддерживать такую же температуру нагрева, как температура нагрева на втором этапе.

Когда температура нагрева является слишком высокой, вязкость стеклянного стержня на не пригодном для использования участке снижается, что создает возможность вытягивания стеклянного стержня под действием собственной массы или массы не пригодного для использования участка, поддерживаемого стеклянным стержнем. В результате возникает возможность отпадения остекленевшей стеклянной заготовки от не пригодного для использования участка или нижней части заготовки до соприкосновения с трубкой печи, в результате которого трубка печи деформируется. С другой стороны, когда температура нагрева слишком низкая, невозможно получать эффекты настоящего изобретения. На основании описанной выше точки зрения на третьем этапе предпочтительно поддерживать температуру нагрева не ниже чем 1400°С и не выше чем 1600°С, более предпочтительно, не ниже чем 1450°С и не выше чем 1550°С.

Предпочтительно регулировать время удержания для поддержания температуры нагрева в соответствии с температурой нагрева и диаметром стеклянного стержня. Когда время удержания слишком продолжительное, возникает такая же проблема, как и в случае использования повышенной температуры нагрева. Когда время удержания слишком короткое, возникает проблема, как и в случае использования недостаточной температуры нагрева.

Предпочтительное время удержания может быть выражено как функция диаметра стеклянного стержня на не пригодном для использования участке. Например, в случае стеклянной заготовки 1, показанной на Фиг.1, предпочтительно, чтобы время удержания находилось в диапазоне, показанном формулой (1) ниже

при этом Y=0, когда формула (1) удовлетворяет Y<0.

Ниже приведенная выше формула поясняется более подробно.

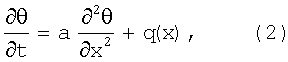

В общем случае уравнение теплопроводности выражается приведенной ниже формулой (2).

где θ обозначает температуру, а обозначает коэффициент рассеяния теплоты и q(x) обозначает изменение температуры, обусловленное источником теплоты.

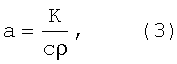

Кроме того, а выражается приведенной ниже формулой (3)

где K обозначает коэффициент теплопроводности, с обозначает удельную теплоемкость и ρ обозначает плотность.

На Фиг.4А, 4В, 5А, 5В, 6А и 6В показаны зависимости между температурой внутри стеклянного стержня и временем удержания, полученные с использованием приведенных выше формул (2, 3) и описанных ниже условий. Форма стеклянного стержня на не пригодном для использования участке стеклянной заготовки была аппроксимирована круговым столбцом. Температура стеклянного стержня на боковой поверхности его была задана равной температуре стеклования заготовки кварцевого стекла. Предполагалось, что внутри стеклянного стержня источник теплоты не существует, так что q(x)=0 удовлетворяется. При описанном выше предположении скорость теплопередачи в стеклянный стержень на не пригодном для использования участке была вычислена с использованием метода конечных элементов, метода конечных разностей, метода конечных объемов или аналогичного, и были вычислены зависимости между температурой внутри стеклянного стержня и временем удержания.

На Фиг.4А, 5А и 6А радиальное тепловое распределение показано в зависимости от времени удержания. На Фиг.4В, 5В и 6В представлены графики, иллюстрирующие зависимости между временем удержания и температурой в центральной части стеклянного стержня. Например, радиальное положение 0 м по горизонтальной оси обозначает центральное положение на каждой из Фиг.4А, 5А и 6А.

Каждая из Фиг.4А-6В получена на основании представительных результатов вычислений. При вычислениях диаметр стеклянного стержня на не пригодном для использования участке (в дальнейшем называемый диаметром вспомогательного стержня) задавался составляющим 20 мм для Фиг.4А и 4В, 30 мм для Фиг.5А и 5В и 40 мм для Фиг.6А и 6В.

Из этих результатов понятно, что относительно продолжительное время требуется для повышения температуры в центральной части стеклянного стержня с большим диаметром вспомогательного стержня. Например, когда диаметр вспомогательного стержня составляет 20 мм, время удержания около 90 с требуется для сдерживания разности температур между центральной частью и участком боковой поверхности стеклянного стержня, чтобы она была не больше чем 250°С. С другой стороны, для получения разности температур подобного уровня требуется время удержания около 5 мин в случае диаметра вспомогательного стержня 30 мм и требуется время удержания около 15 мин в случае диаметра вспомогательного стержня около 40 мм.

Результаты, показанные на Фиг.4А, 4В, 5А, 5В, 6А и 6В, были вычислены с учетом только теплопроводности. Поэтому результаты не полностью совпадают со случаем практической нагревательной печи, когда стеклянную заготовку в процессе стеклования перемещают относительно нагревателя, и наблюдаются тепловое излучение и тепловая конвекция. Однако, поскольку пористое тело из кварцевого стекла стеклуют при относительно низкой температуре около 1500°С, то считается, что тепловое излучение имеет небольшое влияние. Кроме того, считается, что температура внутри стеклянного стержня в основном находится под влиянием передачи теплоты с поверхности его внутрь него, а тепловая конвекция оказывает только небольшое влияние. Поэтому описанные выше результаты относятся к демонстрирующим по существу практические зависимости между температурой внутри стеклянного стержня и временем удержания и прокалиброваны так, что согласуются с экспериментальными результатами. На Фиг.7 показаны зависимости между временем удержания и диаметром вспомогательного стержня, необходимые для сдерживания разности температур между центральной частью стеклянного стержня и боковой поверхностью стеклянного стержня, чтобы она была не больше чем 250°С. Как показано на Фиг.7, график до калибровки может быть аппроксимирован квадратичной кривой. С другой стороны, из практики известно, что стеклянный стержень, имеющий диаметр вспомогательного стержня 20 мм, имеет небольшую остаточную деформацию и удовлетворяет требованиям по стойкости к ударным нагрузкам и стойкости к тепловому удару даже в случае, когда время удержания нагрева равно 0. Считается, что на практике основную значимость имеет отличие от рассмотренного выше вычисленного значения, поскольку теплота из нагревателя рассеивается не только в радиальном направлении стеклянного стержня, но также в осевом направлении (направлении перемещения) вследствие относительного перемещения стеклянной заготовки и нагревателя в процессе стеклования. Поэтому вычисленное значение коррелированно с практическим значением при уменьшенном времени удержания, так что время удержания, составляющее 90 с в случае диаметра вспомогательного стержня 20 мм, сдвигается к 0 с.

Аналогичным образом на Фиг.8 показаны зависимости между временем удержания и диаметром вспомогательного стержня, необходимые для сдерживания разности температур между сердцевиной и боковой поверхностью стеклянного стержня на уровне 100°С. На Фиг.8 показаны оба вычисленных результата, до калибровки и калиброванный результат.

Данные из Фиг.7 и Фиг.8 после калибровки показаны на Фиг.9.

Из Фиг.9 понятно, что при аппроксимировании каждой кривой квадратичной кривой предпочтительно, чтобы диаметр X (мм) вспомогательного стержня по горизонтальной оси и время Y (в минутах) удержания по вертикальной оси удовлетворяли приведенной ниже формуле (1).

То есть при регулировании времени удержания так, чтобы оно было в таком предпочтительном диапазоне, теплота в достаточной степени передается от боковой поверхности к центральной части стеклянного стержня на не пригодном для использования участке, вследствие чего уменьшается разность температур в радиальном направлении. Поскольку обнаруживается небольшая разность температур в радиальном направлении, разность вязкостей также уменьшается. В результате остаточная деформация уменьшается, и уменьшается разность остаточных деформаций в радиальном направлении. Поэтому стойкость к ударным нагрузкам и стойкость к тепловому удару стеклянного стержня повышаются.

В настоящем изобретении предпочтительно, чтобы с конца третьего этапа до начала четвертого этапа разность температур в радиальном направлении стеклянного стержня на не пригодном для использования участке находилась в диапазоне от 100 до 250°С.

Поскольку при приведенном выше предпочтительном диапазоне разность температур в радиальном направлении стеклянного стержня является небольшой, но не нулевой, то вытягивание (растягивание) стеклянного стержня при нагревании сдерживается, разность остаточных деформаций в радиальном направлении стеклянного стержня, обусловленная поддержанием заготовки, является в достаточной степени сниженной, и стойкость к ударным нагрузкам и стойкость к тепловому удару стеклянного стержня заметно повышаются.

Четвертый этап

На четвертом этапе вслед за третьим этапом температуру нагрева в нагревательной печи снижают, чтобы она была не выше температуры, определяемой путем добавления 200°С к температуре отжига кварцевого стекла. При этом температура нагрева означает температуру для нагрева заготовки.

Если остекленевшую заготовку быстро охлаждают, например, удаляя ее из нагревательной печи сразу же после третьего этапа, то дополнительно создается остаточная деформация в радиальном направлении стеклянного стержня на не пригодном для использования участке, зависящая от окружающей температуры в момент начала быстрого охлаждения. В результате радиальное распределение остаточной деформации в значительной степени изменяется, когда заготовку перерабатывают в заготовку оптического волокна. Однако при постепенном охлаждении заготовки до заранее заданной температуры без быстрого охлаждения заготовки после третьего этапа можно предотвратить резкое изменение радиального теплового распределения заготовки. В результате радиальное распределение остаточной деформации почти не изменяется после окончания третьего этапа. В настоящем изобретении изменение радиального распределения остаточной деформации в стеклянном стержне сдерживается снижением температуры нагрева, чтобы она была не выше температуры, определяемой путем добавления 200°С к температуре отжига кварцевого стекла после третьего этапа. В этот момент времени снижают температуру нагрева в нагревательной печи, покрытой изолирующим элементом или аналогичным, обладающим теплоизолирующей способностью. Поэтому быстрое охлаждение заготовки может быть исключено.

Обычно после стеклования пористого тела из кварцевого стекла предпочтительно снижать температуру нагрева в нагревательной печи до температуры не выше температуры отжига кварцевого стекла и затем удалять полученную заготовку из нагревательной печи наружу. В отличие от известного способа в настоящем изобретении можно сдерживать разность остаточных деформаций в радиальном направлении стеклянного стержня пригодного для использования участка на уровне небольшого значения путем выполнения описанного выше третьего этапа. Поэтому даже в случае, когда заготовку удаляют из нагревательной печи в состоянии, в котором температура нагрева в печи не ниже температуры отжига кварцевого стекла, изменение радиального распределения сдерживается.

На основании обширных исследований заявитель обнаружил, что верхний предел температуры нагрева при удалении заготовки кварцевого стекла из нагревательной печи наружу может быть задан температурой, на 200°С более высокой чем температура отжига кварцевого стекла. Этот верхний предел ниже температуры, при которой стеклуется пористое тело из кварцевого стекла.

Путем такого регулирования верхнего предела температуры нагрева в нагревательной печи можно сокращать время охлаждения в нагревательной печи и получать заготовку оптического волокна удовлетворительного качества без ухудшения эффективности производства.

На четвертом этапе пониженная температура может быть выше, чем температура отжига кварцевого стекла.

На четвертом этапе предпочтительно снижать температуру нагрева в нагревательной печи до диапазона от 1000 до 1350°С, более предпочтительно, от 1200 до 1350°С.

На четвертом этапе предпочтительно регулировать скорость снижения температуры нагрева, чтобы она была от 1°С/мин до 20°С/мин.

Пятый этап

На пятом этапе вслед за четвертым этапом полученную заготовку кварцевого стекла удаляют из нагревательной печи наружу без повышения температуры нагрева до температуры, при которой осуществляют стеклование пористого тела из кварцевого стекла.

На этом этапе предпочтительно удалять заготовку кварцевого стекла из нагревательной печи после четвертого этапа без повышения температуры нагрева в нагревательной печи. Когда это необходимо, допускается повышать температуру нагрева в нагревательной печи до более низкой температуры, чем температура стеклования пористого тела из кварцевого стекла и затем удалять заготовку кварцевого стекла. Однако при этом требуется сложный производственный процесс.

Заготовка оптического волокна и стеклянный стержень для получения заготовки оптического волокна

Заготовка оптического волокна настоящего изобретения представляет собой заготовку, которая получена описанным выше способом.

Стеклянный стержень, предназначенный для получения заготовки оптического волокна согласно настоящему изобретению, представляет собой стеклянный стержень, который был отделен от не пригодного для использования участка после выполнения термической обработки не пригодного для использования участка в течение заранее заданного времени на описанном выше третьем этапе. То есть указанный выше стеклянный стержень представляет собой открытую концевую часть заранее заданной длины, выступающую от не пригодного для использования участка, полученного осаждением пористого тела из кварцевого стекла. В результате удаления открытого стеклянного стержня (концевой части стеклянного стержня) после осуществления нагревания не пригодного для использования участка в течение заранее заданного времени на третьем этапе полученный стеклянный стержень имеет небольшую разность остаточных деформаций в радиальном направлении. Такой стеклянный стержень можно повторно использовать, например, в качестве вспомогательного стержня при получении заготовки оптического волокна без осуществления повторной обработки, такой как отжиг.

В соответствии со способом получения настоящего изобретения можно снизить разность остаточных деформаций в радиальном направлении стеклянного стержня на не пригодном для использования участке после выполнения термической обработки не пригодного для использования участка в течение заранее заданного времени на описанном выше третьем этапе и тем самым повысить стойкость к ударным нагрузкам и стойкость к тепловому удару стеклянного стержня. Такую заготовку оптического волокна легко обрабатывать в тех случаях, когда заготовку удаляют из нагревательной печи, переносят и вытягивают в оптическое волокно, и при этом существует небольшая возможность деформации. Такой способ получения заготовки оптического волокна, имеющей опорную часть с большой стойкостью к ударным нагрузкам и стойкостью к тепловому удару, можно соответствующим образом применять для получения большеразмерной заготовки оптического волокна. Кроме того, стеклянный стержень, отделенный от не пригодного для использования участка, имеет небольшую разность остаточных деформаций в радиальном направлении, и можно повторно использовать стеклянный стержень в качестве опорного элемента (вспомогательного стержня) при получении заготовки оптического волокна без выполнения обработки отжигом или аналогичной. Поэтому можно получать заготовки оптического волокна высокого качества при низких затратах.

Примеры

Ниже настоящее изобретение поясняется более подробно со ссылкой на примеры. Следует отметить, что настоящее изобретение не ограничено описанными ниже примерами.

Обычно способ полярископа или аналогичный используют в качестве способа оценивания остаточной деформации. Однако в таком способе оценивание деформации на боковой поверхности или аналогичной стеклянного стержня является очень трудным. Поэтому в представленных примерах остаточная деформация стеклянного стержня в его радиальном направлении оценивалась в соответствии со следующим способом.

Способ оценивания

После охлаждения остекленевшей заготовки в нагревательной печи (после четвертого этапа в настоящем изобретении), используя надфиль, в каждом образце на боковой поверхности стеклянного стержня на не пригодном для использования участке по круговому направлению образовывали канавку (царапину) шириной 1 мм и глубиной 0,5 мм, и полупериметрической длиной. В течение 24 ч после образования канавки исследовали отсутствие или наличие растрескивания, обусловленного развитием канавки.

Пример 1

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 35 мм, стеклянную заготовку (пористую стеклянную заготовку) около 20 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1480°С, используя зонную нагревательную печь, показанную на Фиг.2, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 10 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 206°С и от 7,2 до 23,6 мин. Затем после охлаждения до температуры 1350°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом изготовили 10 заготовок оптического волокна. В результате оценивания остаточного напряжения в стеклянных стержнях не пригодных для использования участков растрескивание не было обнаружено ни в одном из образцов.

Пример 2

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 40 мм, стеклянную заготовку (пористую стеклянную заготовку) около 50 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1490°С, используя зонную нагревательную печь, таким же образом, как в примере 1, поднимая и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 15 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 220°С и от 11,7 до 33,3 мин. Затем после охлаждения до температуры 1300°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом получили 10 заготовок оптического волокна. В результате оценивания остаточной деформации в стеклянных стержнях не пригодных для использования участков растрескивание не было обнаружено ни в одном из образцов.

Пример 3

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 45 мм, стеклянную заготовку (пористую стеклянную заготовку) около 80 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1500°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 15 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 159°С и от 17,2 до 44,0 мин. Затем после охлаждения до температуры 1250°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом получили 10 заготовок оптического волокна. В результате оценивания остаточной деформации в стеклянных стержнях не пригодных для использования участков растрескивание не было обнаружено ни в одном из образцов.

Пример 4

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 35 мм, стеклянную заготовку (пористую стеклянную заготовку) около 20 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1480°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 20 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 126°С и от 7,2 до 23,6 мин. Затем после охлаждения до температуры 1350°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом получили 10 заготовок оптического волокна. В результате оценивания остаточной деформации в стеклянных стержнях не пригодных для использования участков растрескивание не было обнаружено ни в одном из образцов.

Пример 5

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 40 мм, стеклянную заготовку (пористую стеклянную заготовку) около 50 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1490°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 20 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 121°С и от 11,7 до 33,3 мин. Затем после охлаждения до температуры 1300°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом получили 10 заготовок оптического волокна. В результате оценивания остаточной деформации в стеклянных стержнях не пригодных для использования участков растрескивание не было обнаружено ни в одном из образцов.

Пример 6

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 45 мм, стеклянную заготовку (пористую стеклянную заготовку) около 80 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1500°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 40 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 110°С и от 17,2 до 44,0 мин. Затем после охлаждения до температуры 1250°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом получили 10 заготовок оптического волокна. В результате оценивания остаточной деформации в стеклянных стержнях не пригодных для использования участков растрескивание не было обнаружено ни в одном из образцов.

Сравнительный пример 1

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 35 мм, стеклянную заготовку (пористую стеклянную заготовку) около 20 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1480°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 5 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 344°С и от 7,2 до 23,6 мин. Затем после охлаждения до температуры 1450°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом получили 10 заготовок оптического волокна. В результате оценивания остаточной деформации в стеклянных стержнях не пригодных для использования участков в 4 из десяти стеклянных стержней было обнаружено растрескивание.

Сравнительный пример 2

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 40 мм, стеклянную заготовку (пористую стеклянную заготовку) около 50 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1490°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и поднимая и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 10 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 290°С и от 11,7 до 33,3 мин. Затем после охлаждения до температуры 1400°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом получили 10 заготовок оптического волокна. В результате оценивания остаточной деформации в стеклянных стержнях не пригодных для использования участков в 6 из десяти стеклянных стержней было обнаружено растрескивание.

Сравнительный пример 3

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 45 мм, стеклянную заготовку (пористую стеклянную заготовку) около 80 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1500°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 15 мин. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 270°С и от 17,2 до 44,0 мин. Затем после охлаждения до температуры 1250°С заготовку оптического волокна удаляли наружу. В соответствии с этим способом получили 10 заготовок оптического волокна. В результате оценивания остаточной деформации в стеклянных стержнях не пригодных для использования участков в 3 из десяти стеклянных стержней было обнаружено растрескивание.

Сравнительный пример 4

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 35 мм, стеклянную заготовку (пористую стеклянную заготовку) около 20 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1480°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 30 мин. В итоге стеклянный стержень не пригодного для использования участка вытягивали (растягивали), и заготовка отпадала от не пригодного для использования участка. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 84°С и от 7,2 до 23,6 мин.

Сравнительный пример 5

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 40 мм, стеклянную заготовку (пористую стеклянную заготовку) около 50 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1490°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 10 мин. В итоге стеклянный стержень не пригодного для использования участка вытягивали (растягивали), и заготовка отпадала от не пригодного для использования участка.

В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 83°С и от 11,7 до 33,3 мин.

Сравнительный пример 6

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 45 мм, стеклянную заготовку (пористую стеклянную заготовку) около 80 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1500°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 60 мин. В итоге стеклянный стержень не пригодного для использования участка вытягивали (растягивали), и заготовка отпадала от не пригодного для использования участка. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 56°С и от 17,2 до 44,0 мин.

Сравнительный пример 7

Используя стеклянный стержень, имеющий не пригодный для использования участок с диаметром (диаметром вспомогательного стержня) 20 мм, стеклянную заготовку (пористую стеклянную заготовку) около 15 кг формировали внешним осаждением пористого тела из кварцевого стекла на стеклянный стержень. Затем стеклянную заготовку подвергали стеклованию относительно пористого тела из кварцевого стекла при 1460°С, используя зонную нагревательную печь, таким же образом, как в примере 1, и опуская стеклянную заготовку относительно нагревателя, закрепленного в нагревательной печи, при скорости перемещения 100 мм/ч. Перемещение стеклянной заготовки прекращали в состоянии, в котором часть первого не пригодного для использования участка на верхней стороне стеклянной заготовки располагалась в основной части нагревательной печи, и это состояние сохраняли в течение 5 мин. В итоге стеклянный стержень не пригодного для использования участка вытягивали (растягивали), и заготовка отпадала от не пригодного для использования участка. В соответствии с описанным выше способом разность температур между центральной частью и боковой поверхностью стеклянного стержня и предпочтительное время удержания нагрева составляли 62°С и от 0 до 1,3 мин.

Как описано выше, в примерах 1-6, в которых термическая обработка каждой стеклянной заготовки выполнялась в условиях согласно способу настоящего изобретения, стеклянный стержень не пригодного для использования участка не растрескивался. Считается, что стеклянный стержень имеет небольшую остаточную деформацию, и остаточная деформация является относительно равномерной в радиальном направлении стеклянного стержня. С другой стороны, в сравнительных примерах 1-3, в которых время удержания нагрева не пригодного для использования участка было меньше, чем время удержания по условиям согласно настоящему изобретению, стеклянный стержень не пригодного для использования участка растрескивался. Считается, что растрескивание было обусловлено относительно большой остаточной деформацией и неравномерным распределением остаточной деформации в радиальном направлении стеклянного стержня. В сравнительных примерах 4-6, в которых время удержания нагрева не пригодного для использования участка было больше, чем время удержания нагрева по условиям согласно настоящему изобретению, стеклянная заготовка отпадала от не пригодного для использования участка во время процесса получения, и заготовка оптического волокна не могла быть получена.

Хотя выше были описаны и показаны предпочтительные варианты осуществления изобретения, должно быть понятно, что они являются примерами изобретения и не считаются ограничивающими. Дополнения, исключения, замены и другие модификации могут быть сделаны без отступления от сущности или объема настоящего изобретения. В соответствии с этим изобретение не должно рассматриваться как ограниченное приведенным выше описанием и является ограниченным объемом прилагаемой формулы изобретения.