Область техники

Настоящее изобретение относится к способу вытяжки оптического волокна и устройству для вытяжки оптического волокна посредством нагревания и плавления стеклянной заготовки оптического волокна.

Уровень техники

Стеклянная заготовка оптического волокна (в дальнейшем в этом документе называемая стеклянной заготовкой) нагревается и плавится с помощью нагревателя и т.п., тем самым с возможностью вытяжки оптического волокна через посредство печи для вытяжки. Поскольку температура внутри печи для вытяжки становится очень высокой (2000°С или выше), обычно используется углеродный материал, например, в центральной трубке печи для окружения стеклянной заготовки. Этот углеродный материал окисляется и расходуется в высокотемпературной кислородсодержащей атмосфере. Для предотвращения этой стадии, вовнутрь вытяжной печи подается газообразный азот или редкий газ такой, как газообразный аргон или газообразный гелий (в дальнейшем в этом документе называемый инертным газом и т.п.).

Также, обычно, диаметр верхнего конца стеклянной заготовки уменьшается в конусной форме, и вспомогательный стержень (также называемый поддерживающий стержень) с малым диаметром соединен и стеклянная заготовка подвешивается и поддерживается внутри центральной трубки печи вытяжной печи, но трудно уплотнить соединительный участок вспомогательного стержня и конусного участка с сильно изменяющимся диаметром и трудно наполнить внутренность вытяжной печи инертным газом и т.п. В результате имеет место способ, в котором верхняя камера выполнена над вытяжной печью в виде продолжающейся вверх центральной трубки печи и стеклянная заготовка, включающая в себя соединительный участок вспомогательного стержня и конусный участок вмещается внутрь верхней камеры и внешняя периферийная поверхность вспомогательного стержня уплотняется с помощью верхнего конца верхней камеры.

Однако в этом способе, по мере того как происходит вытягивание стеклянной заготовки и стеклянная заготовка перемещается вниз, объем пространства в верхней камере увеличивается, в результате чего давление в печи изменяется и поток газа такого, как инертный газ, подаваемый внутрь центральной трубки печи, изменяется со временем и тем самым, изменяется количество передачи тепла расплавленной части стеклянной заготовки и диаметр стеклянной заготовки варьируется во время вытягивания.

С другой стороны, например, патентная ссылка 1 раскрывает способ для изготовления трубки такого же диаметра, как диаметр стеклянной заготовки, над стеклянной заготовкой и поддержания, по существу, постоянного объема пространства в верхней камере, даже, когда происходит процесс вытягивания стеклянной заготовки.

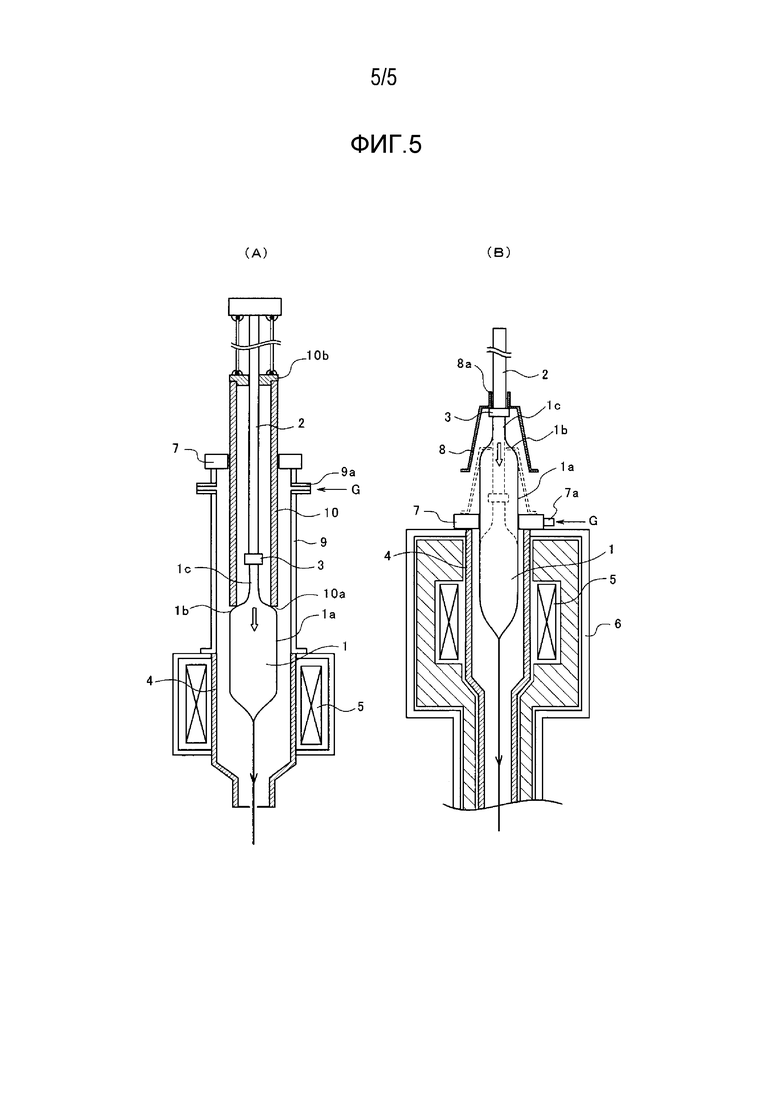

Фиг.5(А) представляет собой чертеж, изображающий пример печи для вытяжки, раскрытой в патентной ссылке 1, описанной выше. Стеклянная заготовка 1 имеет часть 1с уменьшенного диаметра (также называемая исходным стержнем), в которой диаметр верхнего конца прямой стержневой части 1а (часть тела) уменьшается на протяжении конусной части 1b, и подвешивается и поддерживается посредством присоединения вспомогательного стержня 2 (осевого элемента или поддерживающего стержня) к части 1с уменьшенного диаметра с использованием, например, соединительного элемента 3. Наружная сторона вспомогательного стержня 2 снабжена кварцевой трубкой 10, имеющей по существу такой же внешний диаметр, как и внешний диаметр прямой стержневой части 1а стеклянной заготовки 1, и нижний конец 10а трубки опирается на периферийный край конусной части 1b стеклянной заготовки 1.

Нагревательная печь сконструирована путем снабжения внешней части центральной трубки 4 печи нагревателем 5, и покрытия внешней стороны нагревателя 5 теплоизолирующим материалом, и окружения всего корпусом 6 печи, и верхняя камера 9, включающая в себя уплотнительное устройство 7, установлена на верхней поверхности корпуса 6 печи. Кроме того, инертный газ и т.п. подаются внутрь центральной трубки 4 печи из отверстия 9а для подачи газа, выполненного в верхней камере 9. В соответствии с этой конфигурацией согласно фиг.5(А), кварцевая трубка 10, имеющая одинаковый диаметр перемещается вниз вместе с тем, как и стеклянная заготовка 1 перемещается вниз, в результате чего пространство (объем) в вытяжной печи может поддерживаться постоянным.

С другой стороны, например, патентная ссылка 2 раскрывает известный способ для непрерывного уплотнения соединительного участка вспомогательного стержня и конусной части стеклянной заготовки с очень сужающимся диаметром без использования верхней камеры.

Фиг.5(В) представляет собой чертеж, схематично изображающий вытяжную печь, раскрытую в патентной ссылке 2, описанной выше. Эта вытяжная печь включает в себя первый уплотнительный узел 7, с помощью которого уплотнен зазор между стеклянной заготовкой 1 и отверстием для вставки в нагревательную печь, и второй уплотнительный узел 8 для образования уплотнения с возможностью покрытия конусной части 1b, когда конусная часть 1b с уменьшенным диаметром стеклянной заготовки 1 проходит через отверстие для вставки.

Подобно примеру согласно фиг.5(А), стеклянная заготовка 1 имеет часть 1с уменьшенного диаметра, диаметр которой уменьшается на протяжении конусной части 1b над прямой стержневой частью 1а, и подвешивается и поддерживается посредством присоединения вспомогательного стержня 2 к части 1с уменьшенного диаметра с использованием, например, соединительного элемента 3. Нагревательная печь сконструирована путем снабжения внешней части центральной трубки 4 печи нагревателем 5 и покрытия внешней стороны нагревателя 5 теплоизолирующим материалом и окружения всего корпусом 6 печи.

Верхняя поверхность корпуса 6 печи снабжена первым уплотнительным узлом 7, с помощью которого уплотнена прямая стержневая часть 1а стеклянной заготовки 1. Кроме того, верхняя концевая сторона стеклянной заготовки 1 снабжена вторым уплотнительным узлом, выполненным из закрывающего элемента 8 (цилиндрический элемент), имеющего уплотнительную часть 8а для уплотнения вспомогательного стержня 2, в состоянии вставки, с возможностью окружения конусной части 1b, части 1с уменьшенного диаметра и соединительного элемента 3. Кроме того, инертный газ и т.п. подаются внутрь центральной трубки 4 печи из отверстия 7а для подачи газа, выполненного в первом уплотнительном узле 7.

Когда продолжается вытягивание стеклянной заготовки 1 и конусная часть 1b стеклянной заготовки 1 достигает первый уплотнительный узел 7, закрывающий элемент 8, который является вторым уплотнительным узлом, опирается на первый уплотнительный узел 7, как показано пунктирной линией, и участки соединительного элемента 3 и часть 1с уменьшенного диаметра над конусной частью 1b являются уплотненными. В результате после того, как конусная часть 1b стеклянной заготовки 1 прошла через первый уплотнительный узел 7, вытягивание по существу может быть продолжено с поддержанием уплотненного состояния.

Кроме того, другие уплотнительные узлы включают в себя, например, конструкцию с образованием уплотнения использующую прижимной механизм для приведения множества лопаточных элементов в контакт с внешней периферийной поверхностью, как описано в патентной ссылке 3.

Ссылка на известный уровень техники

Патентная ссылка

Патентная ссылка 1: JP-A-2011-84409

Патентная ссылка 2: JP-A-2009-62265

Патентная ссылка 3: JP-A-2012-106915

Сущность изобретения

Проблемы, которые должно решить настоящее изобретение

Вытяжная печь с использованием верхней камеры 9 согласно фиг.5(А) имеет проблему в том, что объем пространства в вытяжной печи из-за верхней камеры является большим и давление в печи имеет тенденцию к изменению. Также, объем пространства в вытяжной печи может поддерживаться постоянным за счет использования кварцевой трубки 10, но имеются проблемы в том, что дополнительная обработка посредством приваривания кварцевой трубки 10 к стеклянной заготовке 1 требует затрат времени и усилий, а также увеличивается размер устройства, поскольку кварцевая трубка является длинной и подвешиваемый вес увеличивается. Когда кварцевая трубка 10 не приварена к стеклянной заготовке 1, имеет место проблема в том, что объем пространства в вытяжной печи не может быть уменьшен, поскольку внутреннее пространство кварцевой трубки 10 не может быть отделено от внешнего пространства кварцевой трубки 10, используемой в качестве внутренности вытяжной печи.

Вытяжная печь с использованием закрывающего элемента согласно фиг.5(В) может решить проблемы, которые описаны выше, но имеет проблему в том, что уплотненное состояние в отверстии для вставки стеклянной заготовки 1 является нестабильным, поскольку периферийный край нижнего конца закрывающего элемента 8, который является вторым уплотнительным узлом, образует уплотнение за счет опоры на первый уплотнительный узел 7. Также, поскольку объем пространства в закрывающем элементе постепенно увеличивается по мере того, как начинается уплотнение с помощью закрывающего элемента 8 и стеклянная заготовка 1 используется посредством вытягивания, существует проблема в том, что объем пространства в вытяжной печи постепенно увеличивается и давление в печи имеет тенденцию к изменению.

Настоящее изобретение было осуществлено с учетом конкретных условий, которые описаны выше, и целью настоящего изобретения является создание способа вытягивания оптического волокна и устройства, допускающего уменьшение объема пространства в вытяжной печи и снижение колебаний давления в печи, а также стабильное уплотнение стороны отверстие для вставки стеклянной заготовки.

Средства для решения проблем

Способ вытягивания оптического волокна согласно настоящему изобретению представляет собой способ для вытяжки оптического волокна посредством присоединения стеклянной заготовки оптического волокна к вспомогательному стержню и подвешивания и перемещения вниз стеклянной заготовки оптического волокна внутри вытяжной печи, при этом обеспечивая уплотнение с помощью уплотнительного механизма верхней части вытяжной печи. Когда началось вытягивание, верхняя периферийная поверхность стеклянной заготовки оптического волокна уплотняется с помощью первой уплотнительной части уплотнительного механизма. После того, как окрестность конусной части стеклянной заготовки оптического волокна начинает проходить через первую уплотнительную часть, выполняется переход ко второй уплотнительной части, размещенной над первой уплотнительной частью, и внешняя периферийная поверхность муфтового элемента, фиксированная с возможностью окружения внешней периферии вспомогательного стержня, уплотняется с помощью второй уплотняющей части.

Способ вытяжки оптического волокна для вытягивания оптического волокна, содержащий этапы, при которых:

присоединяют стеклянную заготовку оптического волокна к вспомогательному стрежню;

подвешивают и перемещают вниз стеклянную заготовку оптического волокна внутри вытяжной печи, при этом обеспечивая уплотнение с помощью уплотнительного механизма верхней части вытяжной печи;

с помощью вытяжной печи, нагревают стеклянную заготовку оптического волокна, имеющую конусную часть в состоянии, в котором оптическая стеклянная заготовка оптического волокна присоединена к вспомогательному стержню; и

с помощью уплотнительного механизма, достигают герметичности в верхней части вытяжной печи;

при этом уплотнительный механизм содержит первую уплотнительную часть и вторую уплотнительную часть, размещенную над первой уплотнительной частью,

когда начинается вытягивание, обеспечивают уплотнение внешней периферийной поверхности стеклянной заготовки оптического волокна с помощью первой уплотнительной части, и

после того, как окрестность конусной части стеклянной заготовки оптического волокна начинает проходить через первую уплотнительную часть, выполняется переход ко второй уплотнительной части;

обеспечивают уплотнение внешней периферийной поверхности муфтового элемента, фиксированного с возможностью окружения внешней периферии вспомогательного стержня с помощью второй уплотнительной части, и

в котором, когда расстояние между нижним концом муфтового элемента и конусной частью стеклянной заготовки оптического волокна установлено на величину Е и расстояние между первой уплотнительной частью и второй уплотнительной частью установлено на величину D, удовлетворяется "E≤D"; и

обеспечивают перемещение вниз муфтового элемента вместе со вспомогательным стержнем, присоединенным к стеклянной заготовке оптического волокна, пока не закончится процесс вытягивания.

Устройство для вытяжки оптического волокна согласно настоящему изобретению представляет собой устройство для вытяжки оптического волокна, содержащее вытяжную печь, которая нагревает стеклянную заготовку оптического волокна, имеющую конусную часть, в состоянии, в котором оптическое стекловолокно присоединено к вспомогательному стержню, и уплотнительный механизм, который достигает герметичности в верхней части вытяжной печи. Уплотнительный механизм содержит первую уплотнительную часть, с помощью которой уплотнена внешняя периферийная поверхность стеклянной заготовки оптического волокна, и вторую уплотнительную часть, размещенную над первой уплотнительной частью, вторую уплотнительную часть, с помощью которой уплотнена внешняя периферийная поверхность муфтового элемента, фиксированного с возможностью окружения внешней периферии вспомогательного стержня. Когда расстояние между нижним концом муфтового элемента и конусной частью стеклянной заготовки оптического волокна установлено на величину Е и расстояние между первой уплотнительной частью и второй уплотнительной частью установлено на величину D, удовлетворяется "E≤D".

Внешний диаметр муфтового элемента составляет 2/3 или более внешнего диаметра стеклянной заготовки оптического волокна и является меньше или равным внутреннему диаметру второй уплотнительной части. Нижняя сторона муфтового элемента предпочтительно закрыта таким образом, чтобы внутреннее пространство муфтового элемента было отделено от внешнего пространства, соединенного с внутренней частью вытяжной печи после похождения через вторую уплотнительную часть.

Преимущество изобретения

Согласно настоящему изобретению, высота верхней камеры уменьшена, и муфтовый элемент введен в пространство печи и тем самым объем пространства в вытяжной печи может быть уменьшен и колебания давления в печи могут быть снижены. Кроме того, первая уплотнительная часть, с помощью которой уплотнена внешняя периферийная поверхность стеклянной заготовки, и вторая уплотнительная часть, с помощью которой уплотнен муфтовый элемент, могут использовать уплотнительный механизм одинаковой формы, и может быть достигнуто стабильное уплотнение.

Краткое описание чертежей

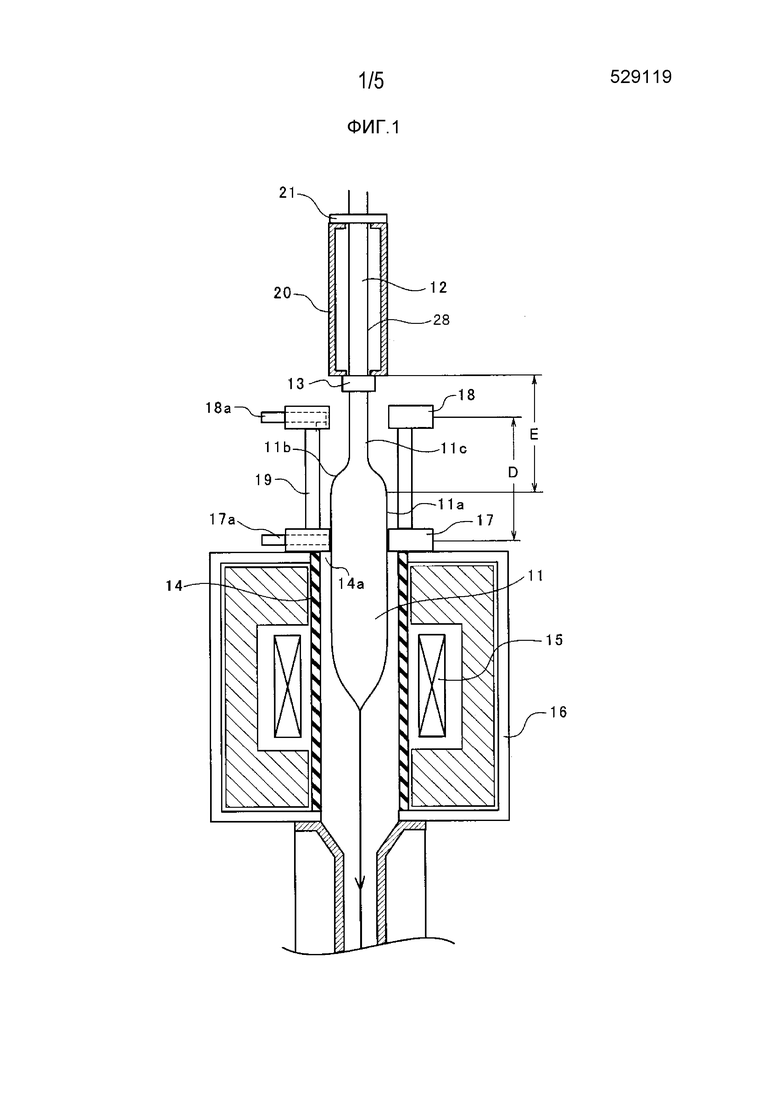

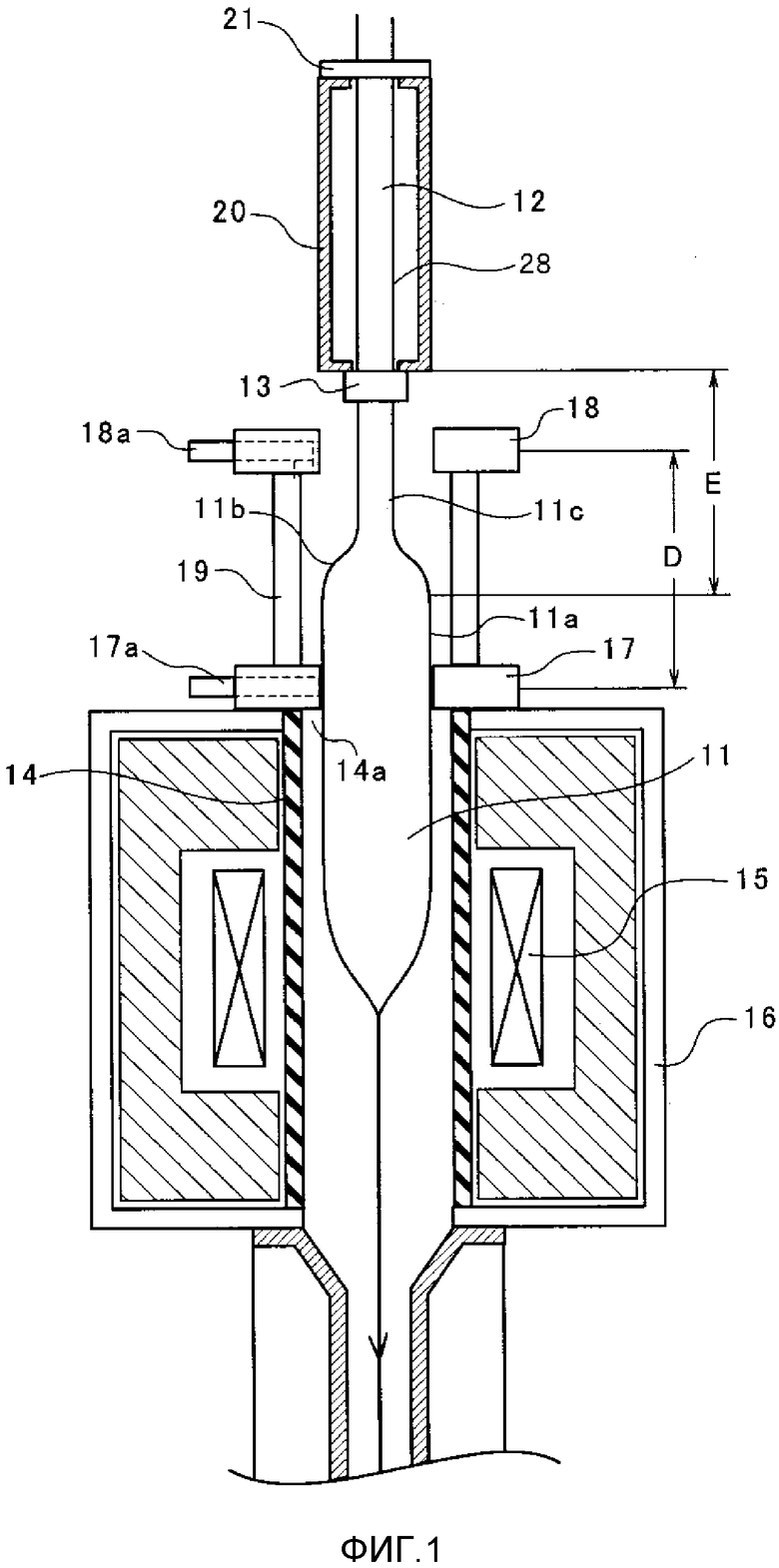

Фиг.1 представляет собой чертеж, описывающий конфигурацию устройства для вытягивания оптического волокна согласно варианту осуществления настоящего изобретения.

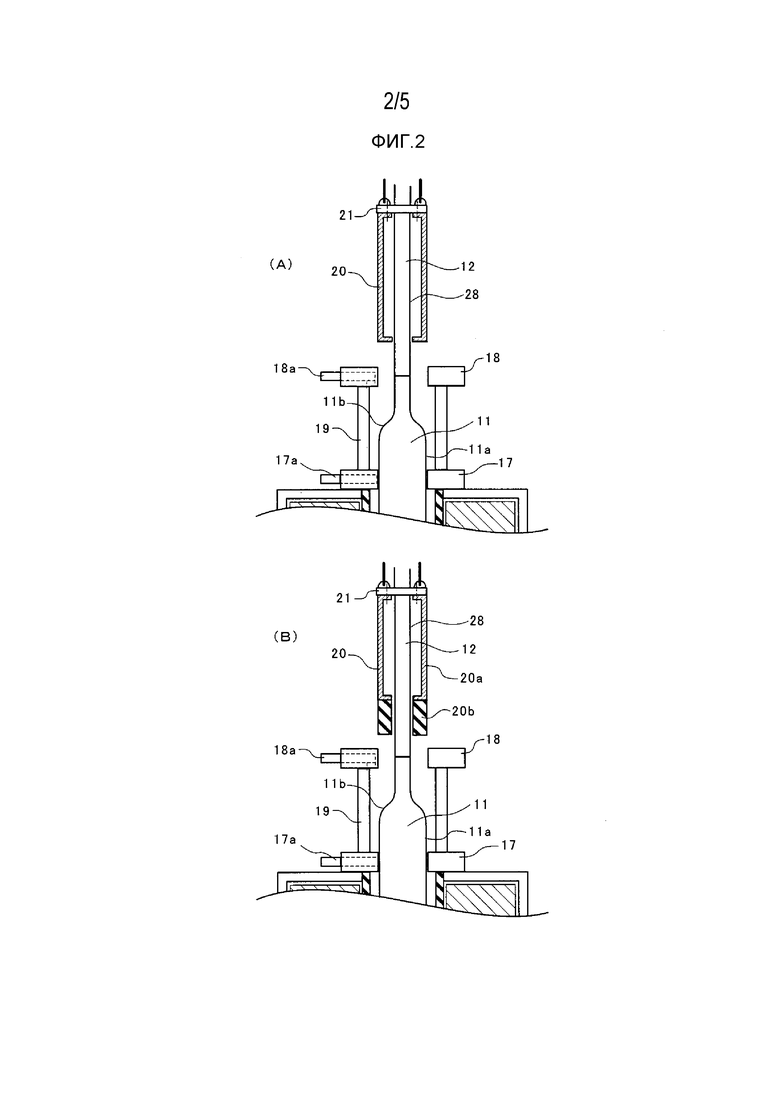

Фиг.2 представляет собой чертеж, изображающий пример другого устройства для вытягивания оптического волокна согласно варианту осуществления настоящего изобретения.

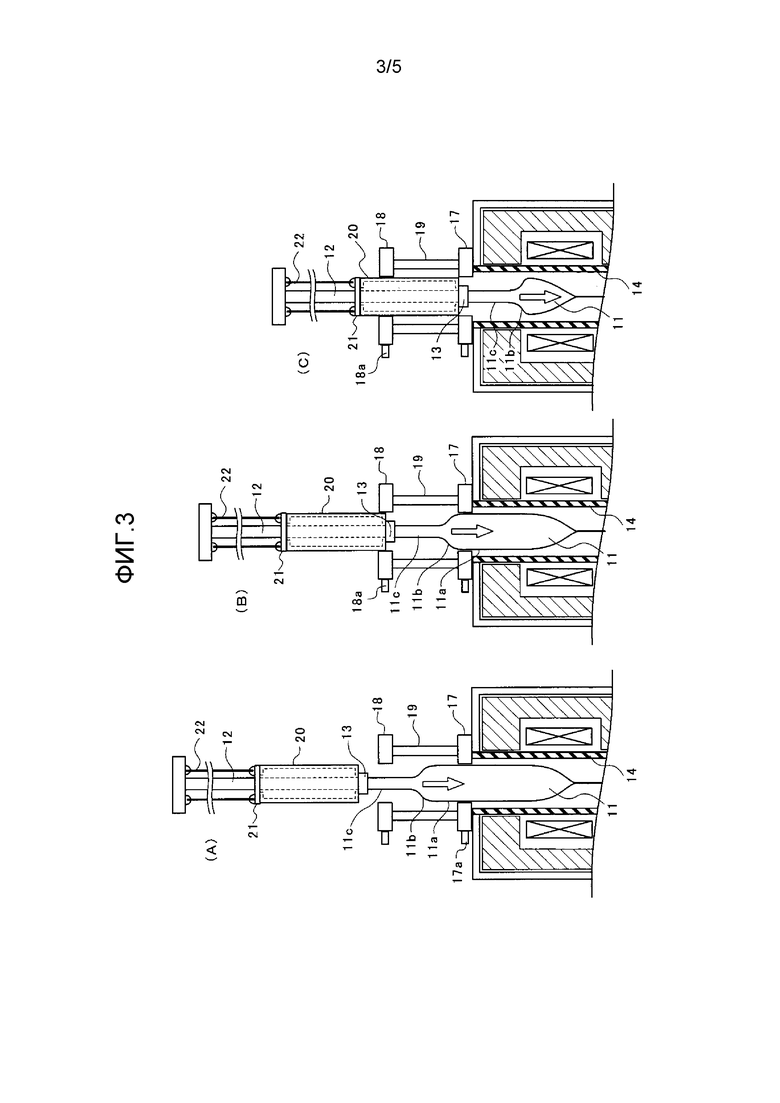

Фиг.3 представляет собой чертеж, описывающий функционирование механизма уплотнения согласно фиг.1.

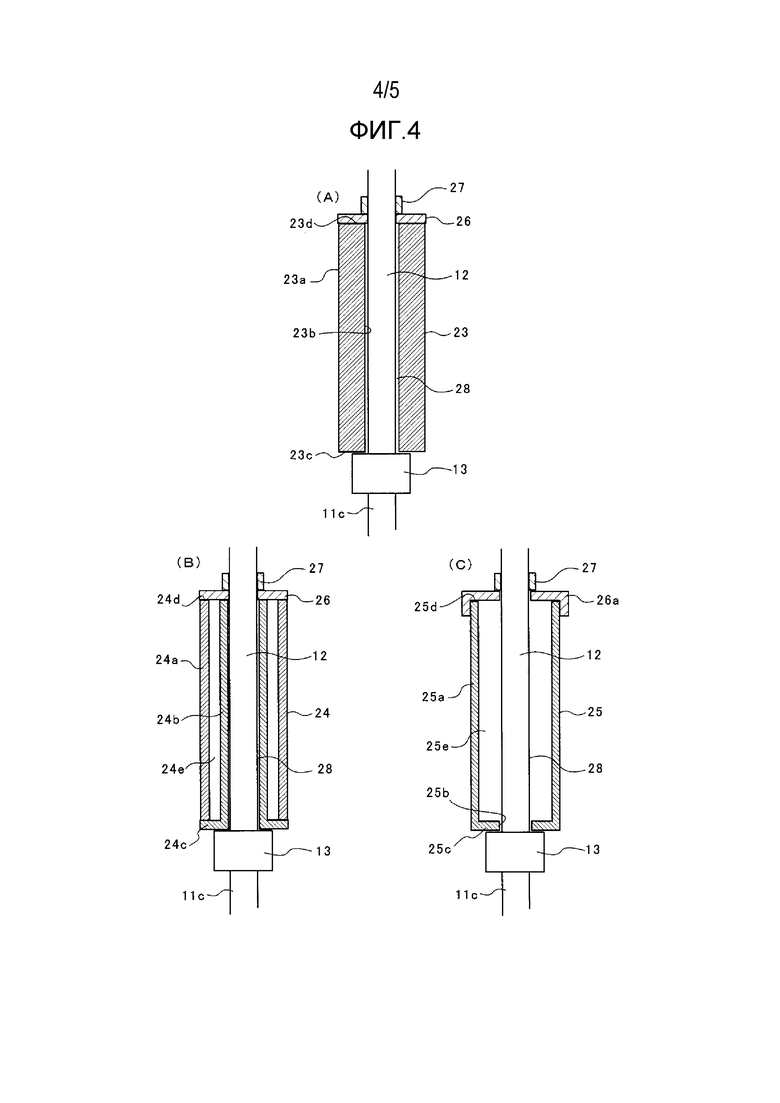

Фиг.4 представляет собой чертеж, изображающий разные примеры муфтовых элементов, используемых в варианте осуществления настоящего изобретения.

Фиг.5 представляет собой чертеж, описывающий обычный уровень техники.

Вариант для осуществления настоящего изобретения

Далее будет описан конкретный пример способа вытягивания оптического волокна и устройства для вытягивания оптического волокна согласно варианту осуществления настоящего изобретения со ссылкой на чертежи.

Кроме того, электропечь сопротивления для нагревания центральной трубки печи с помощью нагревателя будет описана ниже в качестве примера, но настоящее изобретение также может быть применено к индукционной печи с возможностью применения высокочастотного источника электропитания к катушке и индуктивного нагрева центральной трубки печи.

На фиг.1-4, ссылочная позиция 11 изображает стеклянную заготовку, ссылочная позиция 11а изображает прямую стержневую часть, и ссылочная позиция 11b изображает конусную часть, и ссылочная позиция 11с изображает часть уменьшенного диаметра, и ссылочная позиция 12 изображает вспомогательный стержень, и ссылочная позиция 13 изображает соединительный элемент, и ссылочная позиция 14 изображает центральную трубку печи, и ссылочная позиция 15 изображает нагреватель, и ссылочная позиция 16 изображает корпус печи, и ссылочная позиция 17 изображает первую уплотнительную часть, и ссылочная позиция 17а изображает отверстие для подачи газа, и ссылочная позиция 18 изображает вторую уплотнительную часть, и ссылочная позиция 18а изображает отверстие для подачи газа, и ссылочная позиция 19 изображает верхнюю камеру, и ссылочная позиция 20 изображает муфтовый элемент, и ссылочная позиция 21 изображает закрывающий элемент, и ссылочная позиция 22 изображает подвесной элемент.

Печь для вытяжки оптического волокна имеет конструкцию, в которой нижняя часть стеклянной заготовки 11 оптического волокна, подвешенная и поддерживаемая, нагревается и стеклянная заготовка 11 плавится и свисает от расплавленного нижнего конца для того, чтобы стеклянное волокно имело заранее заданный внешний диаметр, как показано на фиг.1.

Кроме того, режим работы, в котором стеклянная заготовка 11 присоединена к вспомогательному стержню 12 с помощью соединительного элемента 13 и т.д., и вспомогательный стержень 12 захватывается, и оптическое волокно вытягивается, будет описан ниже для примера, но настоящее изобретение не ограничивается этим примером. Например, как показано на фиг.2(А) и 2(В), можно сконструировать так, чтобы нижний конец вспомогательного стержня 12 был непосредственно приварен к стеклянной заготовке 11, и вспомогательный стержень 12 захватывался без соединительного элемента 13 и обеспечивалась вытяжка оптического волокна.

Стеклянная заготовка 11 имеет часть 11с уменьшенного диаметра (также называемую исходным стержнем), в которой диаметр верхнего конца прямой стержневой части 11а (часть тела) уменьшается на протяжении конусной части 11b, и вспомогательный стержень 12 присоединен к части 11с уменьшенного диаметра с использованием соединительного элемента 13 и т.д., как показано, например, на фиг.1. Затем путем подвешивания верхнего конца вспомогательного стержня 12 и захватывания вспомогательного стержня 12 с помощью поддерживающего приспособления (не показано), стеклянная заготовка 11 подвешивается и поддерживается с возможностью перемещения в вертикальном направлении и вставляется и подается внутрь вытяжной печи.

Нагревательная печь, используемая в качестве основного элемента вытяжной печи, выполнена таким образом, чтобы нагреватель 15 для нагревания был размещен с возможностью окружения центральной трубки 14 печи, в которую вставляется и подается стеклянная заготовка 11, и нагреватель 15 был окружен теплоизоляционным материалом таким, как углеродный материал для того, чтобы не рассеивать тепло этого нагревателя 15 наружу, и вся наружная часть теплоизоляционного материала была окружена корпусом 16 печи. Верхняя сторона корпуса 16 печи имеет отверстие 14а для вставки, в которое вводится стеклянная заготовка 11 в верхний конец центральной трубки 14 печи.

Настоящий вариант осуществления обеспечивает способ для вытягивания и устройство для вытягивания, включающее в себя уплотнительный механизм для эффективного уплотнения участка в диапазоне от прямой стержневой части 11а до конусной части 11b, и части 11с уменьшенного диаметра стеклянной заготовки 11, и уменьшенный объем пространства в вытяжной печи, а также снижения колебаний при увеличении объема пространства.

В варианте осуществления, в качестве уплотнительного механизма для этой цели, сначала первая уплотнительная часть 17 устанавливается на верхней поверхности корпуса 16 печи с возможностью уплотнения зазора с помощью прямой стержневой части 11а стеклянной заготовки 11 в отверстии 14а для вставки стеклянной заготовки 11.

Верхняя сторона первой уплотнительной части 17 снабжена цилиндрической верхней камерой 19, высота которой меньше, чем высота верхней камеры, показанной на фиг.5(А). Верхний конец этой верхней камеры 19 снабжен второй уплотнительной частью 18, имеющей ту же функцию, что и первая уплотнительная часть 17. Кроме того, первая уплотнительная часть 17 и вторая уплотнительная часть 18 могут быть соответственно снабжены отверстиями 17а, 18а подачи газа для подачи инертного газа и т.п. внутрь центральной трубки 14 печи.

Также вспомогательный стержень 12 снабжен муфтовым элементом 20 с возможностью окружения внешней периферии 28 вспомогательного стержня 12. Этот муфтовый элемент 20 выполнен, например, из кварцевого стекла, металла, углеродного материала или углеродного материала с карбидокремниевым покрытием с тепловым сопротивлением, и наружный диаметр муфтового элемента 20 равен или составляет 2/3 или более внешнего диаметра стеклянной заготовки 11. Кроме того, муфтовый элемент 20 предпочтительно обработан, например, отшлифован с возможностью иметь точность выше или равную изменениям внешнего диаметра стеклянной заготовки 11.

Кроме того, муфтовый элемент 20 может быть выполнен таким образом, чтобы муфтовая верхняя часть 20а была выполнена из кварцевого стекла или металла и нижний участок 20b был выполнен из углеродного материала с тепловым сопротивлением, как показано на фиг.2(В).

Этот муфтовый элемент 20 размещен над частью 11с уменьшенного диаметра стеклянной заготовки, например, путем фиксации концентрическим образом с возможностью окружения внешней периферии 28 вспомогательного стержня 12 с использованием, например, закрывающего элемента 21 или соединительного элемента 13. Кроме того, муфтовый элемент 20, во время вытягивания, предпочтительно фиксирован с невозможностью перемещения аксиально в отношении вспомогательного стержня 12, и размещен герметично так, чтобы внутреннее пространство муфтового элемента 20 было отделено от внутреннего пространства, связанного с внутренностью вытяжной печи.

Первая уплотнительная часть 17 и вторая уплотнительная часть 18 являются средствами для кольцевого уплотнения внешней периферийной поверхности муфтового элемента 20, или стеклянная заготовка 11 аксиально перемещаясь через отверстие и предупреждая вход наружного воздуха в зазор со сквозным отверстием, и также может предотвращать утечку инертного газа наружу. Например, конструкция с образованием уплотнения за счет форсирования уплотнительного элемента такого, как углеродный лист или углеродный войлок, размещенного с возможностью кольцевого окружения внешней периферийной поверхности муфтового элемента 20, или стеклянной заготовки 11 на внешней периферии муфтового элемента, или стеклянной заготовки, посредством давления уплотнительного газа, может быть использована.

Также, может быть использована конструкция, раскрытая в патентной ссылке 3, с образованием уплотнения с использованием обжимного механизма для приведения множественных лопастных элементов в контакт с внешней периферийной поверхностью с возможностью окружения муфтового элемента 20 или стеклянной заготовки 11. Кроме того, может быть использована конфигурация с образованием кольцевого уплотнительного элемента и т.п. на дистанционирующем устройстве с подачей уплотнительного газа, как показано в патентной ссылке 2.

В дополнение, первая уплотнительная часть 17 и вторая уплотнительная часть 18 могут иметь одинаковую уплотнительную конструкцию или разные уплотнительные конструкции.

Фиг.3 представляет собой чертеж, описывающий рабочее состояние уплотнительного механизма вытяжной печи, описанной выше. Фиг.3(А) изображает состояние, в котором верхняя часть прямой стержневой части 11а стеклянной заготовки 11 находится выше первой уплотнительной части 17 и внешняя периферия прямой стержневой части 11а непосредственно уплотнена при помощи первой уплотнительной части 17 для предупреждения входа наружного воздуха внутрь центральной трубки 14 печи. Кроме того, на этой стадии инертный газ и т.п. подаются внутрь центральной трубки 14 печи, например, из отверстия 17а для подачи газа, образованного в первой уплотнительной части 17.

Кроме того, на начальной стадии вытягивания вторая уплотнительная часть 18 может находиться в положении прямой стержневой части 11а стеклянной заготовки 11, в результате чего внешняя периферийная поверхность стеклянной заготовки 11 может быть уплотнена посредством второй уплотнительной части 18, при этом внешняя периферийная поверхность стеклянной заготовки 11 уплотнена с помощью первой уплотнительной части 17. В этом случае скорость потока газа предпочтительно регулируется надлежащим образом с тем, чтобы давление в вытяжной печи становилось по существу равным давлению в верхней камере 19.

Также, на этой стадии, согласно фиг.3(А), муфтовый элемент 20, размещенный на вспомогательном стержне 12, находится в положении на некотором расстоянии вверх от второй уплотнительной части 18, и конусная часть 11b и часть 11с уменьшенного диаметра стеклянной заготовки 11 и соединительный элемент 13 и т.п. находятся в состоянии, подверженном воздействию наружного воздуха. Следовательно, в уплотнительном механизме на этой стадии функционирует только первая уплотнительная часть 17 и вторая уплотнительная часть 18 не осуществляет уплотнительное действие, но необходимо наполнить внутренность верхней камеры 19 инертным газом и т.п. на следующем этапе, в результате чего внутренность верхней камеры 19 предпочтительно наполнена инертным газом и т.п., введенным, например, из 17а, 18а.

Фиг.3(В) изображает состояние непосредственно перед процессом вытяжки стеклянной заготовки 11, и конусная часть 11b перемещается около или проходит через первую уплотнительную часть 17. С другой стороны, нижний конец муфтового элемента 20, размещенного на вспомогательном стержне 12, достигает вторую уплотнительную часть 18, и начинается уплотнение внешней периферийной поверхности муфтового элемента 20 с помощью второй уплотнительной части 18. Затем после того, как конусная часть 11b достигает положение первой уплотнительной части 17, высвобождается уплотнение посредством первой уплотнительной части 17.

На этой стадии, подача инертного газа и т.п. внутрь центральной трубки 14 печи может быть переключена с отверстия 17а для подачи газа со стороны первой уплотнительной части 17 на отверстие 18а для подачи газа, образованное в стороне второй уплотнительной части 18, или не должна переключаться. Так же, как описано выше, инертный газ и т.п. может подаваться из отверстия 18а для подачи газа перед высвобождением уплотнения с помощью первой уплотнительной части 17. В любом случае, на этой стадии, согласно фиг.3(В), скорость потока газа предпочтительно регулируется надлежащим образом с тем, чтобы давление в вытяжной печи становилось по существу равным давлению в верхней камере 19.

Фиг.3(С) изображает один пример состояния, в котором уплотнительное действие уплотнительного механизма переключается с первой уплотнительной части 17 на вторую уплотнительную часть 18 и затем продолжается дальнейшая вытяжка стеклянной заготовки 11, и стеклянная заготовка плавится в окрестности конусной части 11b. На этой стадии, начиная с фиг.3(В) и кончая фиг.3(С), функционирует только вторая уплотнительная часть 18, и внешняя периферийная поверхность муфтового элемента 20, перемещающаяся вниз вместе с вспомогательным стержнем 12, непосредственно уплотняется с помощью второй уплотнительной части 18, и предотвращается вход наружного воздуха внутрь вытяжной печи.

Кроме того, момент времени, в который вытяжка заканчивается в любом положении плавления стеклянной заготовки 11, может быть установлен произвольно. Когда муфтовый элемент 20 проходит около или вводится в центральную трубку 14 печи, эти элементы могут плавиться и разрушаться в зависимости от материала муфтового элемента 20, в результате чего это может затруднять повторное использование элементов, и муфтовый элемент 20 может достигать первую уплотнительную часть с возможностью уплотнения внешней периферийной поверхности муфтового элемента 20 с помощью первой уплотнительной части. Кроме того, когда муфтовый элемент 20 выполнен из термостойкого материала такого, как углеродный материал, а не кварц, муфтовый элемент 20 может быть предохранен от плавления и повреждения. Так же, как показано на фиг.2(В), муфтовый элемент 20 может иметь конструкцию с комбинированием различных материалов таких, как кварц и углеродный материал на верхнем и нижнем участках. Благодаря использованию термостойкого углеродного материала и т.п. на нижнем участке, муфтовый элемент 20 может быть помещен в положение, более близкое к конусной части 11b, и объем пространства может быть уменьшен.

Даже когда диаметр стеклянной заготовки 11 сильно изменяется при вытягивании, начиная с фиг.3(А) и кончая фиг.3(С), предпочтительно, что уплотнение верхнего участка образуется непрерывно без разъединения, и обеспечивается повторное использование соединительного элемента 13 и муфтового элемента 20.

Здесь, возвращаясь к фиг.1, расстояние между положениями, в которых по существу осуществляются операции уплотнения первой уплотнительной части 17 и второй уплотнительной части 18, установлено на величину D, и расстояние между нижним концом муфтового элемента 20 и участком начальной точки конусной части 11b, в которой изменяется внешний диаметр стеклянной заготовки 11, установлен на величину Е.

Для обеспечения непрерывного уплотнения на верхнем участке стеклянной заготовки 11 без частичного разъединения уплотнения во время вытягивания, необходимо размещение муфтового элемента 20 с возможностью уплотнения посредством второй уплотнительной части 18 перед высвобождением уплотнения стеклянной заготовки 11 посредством первой уплотнительной части 17. Для этой цели, расстояние Е между конусной частью 11b и муфтовым элементом 20 установлено с возможностью быть меньше или равным расстоянию D между первой уплотнительной частью 17 и второй уплотнительной частью 18.

Расстояние D между первой уплотнительной частью 17 и второй уплотнительной частью 18 также связано с высотой верхней камеры 19, и установлено как расчётное значение устройства. С другой стороны, расстояние Е может варьироваться в зависимости от длины части 11с уменьшенного диаметра или угла сужения конусной части 11b вдоль стеклянной заготовки 11, и устанавливается на величину, меньшую, чем расстояние D. Кроме того, когда расстояние Е между нижним концом муфтового элемента 20 и конусной частью 11b является слишком коротким, муфтовый элемент 20 может плавиться и разрушаться и это может затруднять повторное использование муфтового элемента 20 в зависимости от материала, как описано выше. В результате, нижний участок муфтового элемента 20 предпочтительно выполнен из термостойкого углеродного материала и т.п., как показано на фиг.2(В). Соответственно, муфтовый элемент 20 может быть выполнен устойчивым к плавлению и разрушению.

Для регулирования установочного положения муфтового элемента 20, то есть, регулирования расстояния Е, например, когда муфтовый элемент 20 фиксируется с использованием закрывающего элемента 21, установочное положение закрывающего элемента 21 может регулироваться с использованием подвесного элемента 22, как показано на фиг.3(А). Поскольку муфтовый элемент 20 фиксирован к вспомогательному стержню 12 с использованием закрывающего элемента 21 и т.п., положение муфтового элемента 20 может регулироваться сравнительно легко за счет изменения установочного положения закрывающего элемента 21.

Кроме того, фиг.1, 3 и 4 изображают пример, в котором нижний конец муфтового элемента 20 размещен с возможностью опоры на соединительный элемент 13 для присоединения вспомогательного стержня 12, но нижний конец муфтового элемента 20 может быть размещен в положении на некотором расстоянии выше от соединительного элемента 13, и также может быть размещен ниже соединительного элемента 13 за счет вмещения соединительного элемента 13 в муфтовом элементе 20. Также, муфтовый элемент 20 может быть размещен и фиксирован в соединительном элементе 13, или может быть фиксирован в закрывающем элементе 21.

Изменения объема пространства в случае переключения с первой уплотнительной части 17 на вторую уплотнительную часть 18 могут быть сведены к минимуму за счет конфигурации, описанной выше. Кроме того, для уменьшения колебаний давления в печи в случае, когда имеют место вариации объема пространства, предпочтительно, что давление в верхней камере 19 и давление в печи отслеживаются, и давление регулируется путем согласования количества отведенных газов внутри верхней камеры 19 или скорости потока инертного газа, подаваемого внутрь верхней камеры 19, таким образом, чтобы не возникали колебания давления в случае переключения между уплотнительными частями.

Фиг.4 представляет собой чертеж, изображающий разные примеры муфтовых элементов. Муфтовый элемент 23, показанный на фиг.4(А), является примером, выполненным в цилиндрической форме, имеющей концентрическое сквозное отверстие 23b во внешней периферийной поверхности 23а, и имеет нижнюю концевую поверхность 23с и верхнюю концевую поверхность 23d. Внешняя периферийная поверхность 23а, предпочтительно, выполнена с внешним диаметром, равным или составляющим 2/3 или более внешнего диаметра прямой стержневой части стеклянной заготовки, и выполнена с точностью выше или равной точности стеклянной заготовки. Сквозное отверстие 23b выполнено по диаметру величины, до которой может быть вставлен вспомогательный стержень 12. Например, муфтовый элемент 23 установлен и фиксирован в состоянии, в котором нижняя концевая поверхность 23с опирается на соединительный элемент 13 и верхняя концевая поверхность установлена и фиксирована с или без закрывающего элемента 26, размещенного с возможностью окружения внешней периферии 28 вспомогательного стержня 12 с помощью зажимного элемента 27 и т.п.

Муфтовый элемент 24, показанный на фиг.4(В), представляет собой пример, в котором муфтовый элемент 24 образован из тонкой наружной муфты 24а и тонкой внутренней муфты 24b и нижний конец муфтового элемента 24 закрыт фланцем 24с, выполненным как одно целое с нижним концом внутренней муфты. Подобно примеру согласно фиг.4(А), внешняя периферийная поверхность наружной муфты 24а предпочтительно выполнена с внешним диаметром, равным или составляющим 2/3 или более внешнего диаметра прямой стержневой части стеклянной заготовки, и выполнена с точностью выше или равной точности стеклянной заготовки. Также, внутренняя муфта 24b выполнена с возможностью иметь внутренний диаметр с величиной, до которой может быть вставлен вспомогательный стержень 12, и муфтовый элемент 24 закрыт внутренней муфтой 24b и фланцем 24с.

Верхняя концевая поверхность 24d внутренней и наружной муфт закрыта закрывающим элементом 26, и муфтовый элемент 24 установлен и фиксирован с возможностью окружения внешней периферии 28 вспомогательного стержня 12 с помощью зажимного элемента 27 и т.п., подобно фиг.4(А). Поскольку эта конфигурация имеет полую часть 24е, муфтовый элемент 24 может быть выполнен более легким, чем муфтовый элемент 23 согласно фиг.4(А), но необходимо уплотнение этой полой части 24е с возможностью отделения от наружного пространства, связанного с внутренностью вытяжной печи. Кроме того, конструкция муфтового элемента согласно фиг.4(В), предпочтительно, снабжена газовыпускным отверстием для того, чтобы газ полой части 24е мог выпускаться относительно верхней стороны, находящейся снаружи вытяжной печи.

Муфтовый элемент 25, показанный на фиг.4(С) представляет собой пример, в котором муфтовый элемент 25 выполнен из тонкой муфты 25а и фланца 25с, выполненного как одно целое с нижним концом муфты и нижний конец муфтового элемента 25 закрыт фланцем 25с. Подобно примеру согласно фиг.4(А), внешняя периферийная поверхность муфты 25а, предпочтительно, выполнена с внешним диаметром, равным или составляющим 2/3 или более внешнего диаметра прямой стержневой части стеклянной заготовки, и выполнена с точностью выше или равной точности стеклянной заготовки. Также, фланец 25с снабжен установочным отверстием 25b, выполненным по диаметру величины, до которой может быть вставлен вспомогательный стержень 12, и нижний конец муфтового элемента 25 закрыт установочным отверстием 25b и фланцем 25с.

Верхняя концевая поверхность 25d муфтового элемента 25 закрыта закрывающим элементом 26а, и муфтовый элемент 25 герметично установлен и фиксирован с возможностью окружения внешней периферии 28 вспомогательного стержня 12 с помощью зажимного элемента 27 и т.д., подобно фиг.4(А). Поскольку эта конфигурация имеет конструкцию с исключением внутренней муфты согласно фиг.4(В), муфтовый элемент 25 может быть выполнен еще более легким, но необходимо уплотнение этой полой части 25е с возможностью отделения от наружного пространства, связанного с внутренностью вытяжной печи, подобно конструкции согласно фиг.4(В). Кроме того, конструкция муфтового элемента согласно фиг.4(С), предпочтительно, снабжена газовыпускным отверстием для того, чтобы газ полой части 25е мог выпускаться относительно верхней стороны, соединенной с наружностью вытяжной печи.

Все из муфтовых элементов 23-25 сконструированы таким образом, чтобы нижняя концевая поверхность муфтового элемента была закрыта и зазор с вспомогательным стержнем 12 становился небольшим. Следовательно, в процессе вытягивания, начиная с фиг.3(В) и кончая фиг.3(С), изменения объема пространства в верхней камере 19 могут быть эффективно уменьшены. Кроме того, муфтовые элементы 23-25 должны только удерживаться с возможностью фиксации аксиального перемещения в отношении вспомогательного стержня 12, и могут быть легко фиксированы, например, с помощью подвеса или зажимного элемента 27 с простой формой для захватывания внешней периферийной поверхности вспомогательного стержня 12. Также, необходимо уплотнить зазор с вспомогательным стержнем 12, по меньшей мере, на верхней концевой стороне каждого из муфтовых элементов 23-25, но зазор может быть легко уплотнен, например, посредством вставки уплотнительного элемента, такого, как уплотнительное кольцо.

В способе вытягивания, согласно варианту осуществления, описанному выше, и случаю с вытягиванием с помощью способа, описанного на фиг.5(А) или фиг.5(В), типы газа в печи были соответственно изменены для вытягивания стеклянных волокон. Таблица 1 показывает результаты измеренных вариаций в диаметре стеклянных волокон на протяжении вытягивания в это время.

Кроме того, величины А и В оценочного результата в таблице указывают хороший результат и проблематичный результат, соответственно.

В случае вытягивания при помощи способа согласно варианту осуществления, вариации в диаметре стеклянных волокон были менее 0.15 мкм во всех случаях вытягивания с использованием газов в печи с 10% He (условие вытягивания 1), 50% Ar и 50% He (условие вытягивания 4), и 100% Ar (условие вытягивания 5).

С другой стороны, в случае вытягивания с помощью способа, описанного на фиг.5(А) или фиг.5(В), проблема не возникает в случаях вытягивания с использованием газов в печи с 100% He (условия вытягивания 2, 3), но в случаях вытягивания с использованием газов в печи с 50% Ar и 50% He (условия вытягивания 6, 8), вариации в диаметре стеклянных волокон становились меньше, чем в случае вытягивания с помощью способа согласно варианту осуществления. В случаях вытягивания с использованием газов в печи с 100% Ar (условия вытягивания 7, 9), вариации в диаметре стеклянных волокон становились ±0.18 мкм в способе согласно фиг.5(А), и возникала проблема в том, что кварцевая трубка приваривалась к стеклу. Также, в способе согласно фиг.5(В), вариации в наружном диаметре стекла становились хуже до ±2.2 мкм.

Кроме того, настоящее изобретение не ограничено пояснением на примере, описанным выше, и показано посредством формулы изобретения, и предназначено включать в себя все изменения в пределах объема и значимого эквивалента в отношении формулы изобретения.

Кроме того, настоящая заявка основана на заявке на патент Японии (патентная заявка № 2013-034325), зарегистрированной 25 февраля 2013 г., и все содержания заявки на патент тем самым включены в данный документ согласно ссылке. Также все ссылки, приведенные в данном документе, включены во всей своей полноте.

Описание ссылочных позиций и обозначений

11 стеклянная заготовка

11а прямая стержневая часть

11b конусная часть

11с часть уменьшенного диаметра

12 вспомогательный стержень

13 соединительный элемент

14 центральная трубка печи

15 нагреватель

16 корпус печи

17 первая уплотнительная часть

17а отверстие для подачи газа

18 вторая уплотнительная часть

18а отверстие для подачи газа

19 верхняя часть

20, 23, 24, 25 муфтовый элемент

21, 26, 26а закрывающий элемент

22 подвесной элемент

15 зажимной элемент

28 внешняя периферия.

Изобретение относится к способам вытяжки оптического волокна посредством нагревания и плавления стеклянной заготовки в печи. Технический результат изобретения - объем пространства в вытяжной печи уменьшен с возможностью снижения колебаний давления в печи, и сторона отверстия для вставки стеклянной заготовки является стабильно уплотненной. В начале вытяжки внешняя периферийная поверхность стеклянной заготовки 11 оптического волокна уплотнена с помощью первой уплотнительной части 17 механизма уплотнения. После того, как близкая окрестность конусной части стеклянной заготовки 11 оптического волокна начинает проходить через первую уплотнительную часть 17, выполняется переход ко второй уплотнительной части 18, размещенной над первой уплотнительной частью 17, и внешняя периферийная поверхность муфтового элемента 20, фиксированная с возможностью окружения внешней периферии стержня 12, уплотняется с помощью второй уплотнительной части 18. 2 н. и 2 з.п. ф-лы, 1 табл., 5 ил.

1. Способ вытяжки оптического волокна посредством присоединения стеклянной заготовки оптического волокна к вспомогательному стержню и подвешивания и перемещения вниз стеклянной заготовки оптического волокна внутри вытяжной печи, при этом обеспечивая уплотнение с помощью уплотнительного механизма верхней части вытяжной печи, содержащий:

когда начинается вытягивание, уплотнение внешней периферийной поверхности стеклянной заготовки оптического волокна с помощью первой уплотнительной части уплотнительного механизма; и

после того, как окрестность конусной части стеклянной заготовки оптического волокна начинает проходить через первую уплотнительную часть, выполняется переход ко второй уплотнительной части, размещенной над первой уплотнительной частью, и уплотнение внешней периферийной поверхности муфтового элемента, фиксированного с возможностью окружения внешней периферии вспомогательного стержня с помощью второй уплотнительной части,

при этом обеспечивают перемещение вниз муфтового элемента вместе со вспомогательным стержнем, присоединенным к стеклянной заготовке оптического волокна,

при этом муфтовый элемент во время вытягивания фиксирован с невозможностью перемещения аксиально в отношении вспомогательного стержня.

2. Способ вытяжки оптического волокна, содержащий этапы, при которых:

присоединяют стеклянную заготовку оптического волокна к вспомогательному стрежню;

подвешивают и перемещают вниз стеклянную заготовку оптического волокна внутри вытяжной печи, при этом обеспечивая уплотнение с помощью уплотнительного механизма верхней части вытяжной печи;

с помощью вытяжной печи нагревают стеклянную заготовку оптического волокна, имеющую конусную часть в состоянии, в котором оптическая стеклянная заготовка оптического волокна присоединена к вспомогательному стержню; и

с помощью уплотнительного механизма достигают герметичности в верхней части вытяжной печи;

при этом уплотнительный механизм содержит первую уплотнительную часть и вторую уплотнительную часть, размещенную над первой уплотнительной частью,

когда начинается вытягивание, обеспечивают уплотнение внешней периферийной поверхности стеклянной заготовки оптического волокна с помощью первой уплотнительной части, и

после того, как окрестность конусной части стеклянной заготовки оптического волокна начинает проходить через первую уплотнительную часть, выполняется переход ко второй уплотнительной части;

обеспечивают уплотнение внешней периферийной поверхности муфтового элемента, фиксированного с возможностью окружения внешней периферии вспомогательного стержня с помощью второй уплотнительной части, и

в котором, когда расстояние между нижним концом муфтового элемента и конусной частью стеклянной заготовки оптического волокна установлено на величину Е и расстояние между первой уплотнительной частью и второй уплотнительной частью установлено на величину D, удовлетворяется "E≤D"; и

обеспечивают перемещение вниз муфтового элемента вместе со вспомогательным стержнем, присоединенным к стеклянной заготовке оптического волокна,

при этом муфтовый элемент во время вытягивания фиксирован с невозможностью перемещения аксиально в отношении вспомогательного стержня.

3. Способ по п.2, в котором внешний диаметр муфтового элемента составляет 2/3 или более внешнего диаметра стеклянной заготовки оптического волокна и является меньше или равным внутреннему диаметру второй уплотнительной части.

4. Способ по п.2 или 3, в котором нижняя сторона муфтового элемента закрыта таким образом, чтобы внутреннее пространство муфтового элемента было отделено от внешнего пространства, соединенного с внутренностью вытяжной печи после похождения через вторую уплотнительную часть.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ПЕЧЬ ДЛЯ ФОРМОВАНИЯ ОПТИЧЕСКИХ ВОЛОКОН И СПОСОБ СОЕДИНЕНИЯ ЗАГОТОВОК ОПТИЧЕСКИХ ВОЛОКОН | 1996 |

|

RU2116269C1 |

| СПОСОБ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЕННОГО МАТЕРИАЛА | 2002 |

|

RU2218693C1 |

| US 8322165 B2, 04.12.2012 | |||

| Печь для вытягивания волокна из тугоплавких материалов | 1981 |

|

SU983088A1 |

Авторы

Даты

2018-11-22—Публикация

2014-02-18—Подача