Предложение относится к производству средств связи и может быть использовано при производстве кварцевых волоконных световодов.

Известен аналогичный способ изготовления заготовок для оптического волокна, включающий установление и закрепление державки с размещенным в ней опорным стержнем, наращивание пористой стеклянной заготовки на наружную боковую поверхность державки и опорного стержня с последующим удалением последнего, обезвоживание, остекловывание и перетяжку заготовки в меньший диаметр (см., например, патент США №5211732, кл. 65/18.2).

Однако при использовании известного способа нельзя достигнуть увеличения конечной длины световода, в связи с малой прочностью пористых заготовок и сложными с ними манипуляциями, имеют место большие производственные потери, т.е. невысокий выход конечной продукции, вследствие необходимости в процессе производства световодов многократных съемов заготовки оптического волокна, ее установки и центровки.

Целью предложенного способа является увеличение выхода годной продукции на приблизительно 15% и конечной длины оптического волокна в полтора-два раза с использованием механизированного съема оправки, исключающего разрушение заготовки световода.

Это можно достигнуть за счет того, что наращивание пористой стеклянной заготовки производят в закрытом объеме, ограниченном изнутри кварцевым стеклом, при температуре 150-500°С с предварительной продувкой указанного выше ограниченного объема очищенным воздухом, а обезвоживание, остекловывание и перетяжку проводят без снятия заготовки с предыдущего закрепления державки путем использования передвижных по вертикальной оси платформ, взаимодействующих также с заготовкой для съема опорного стержня, при этом одновременно с началом остекловывания приваривают вспомогательную кварцевую оправку к нижней части заготовки и производят последующее опускание заготовки по мере ее остекловывания и перетяжки в меньший диаметр.

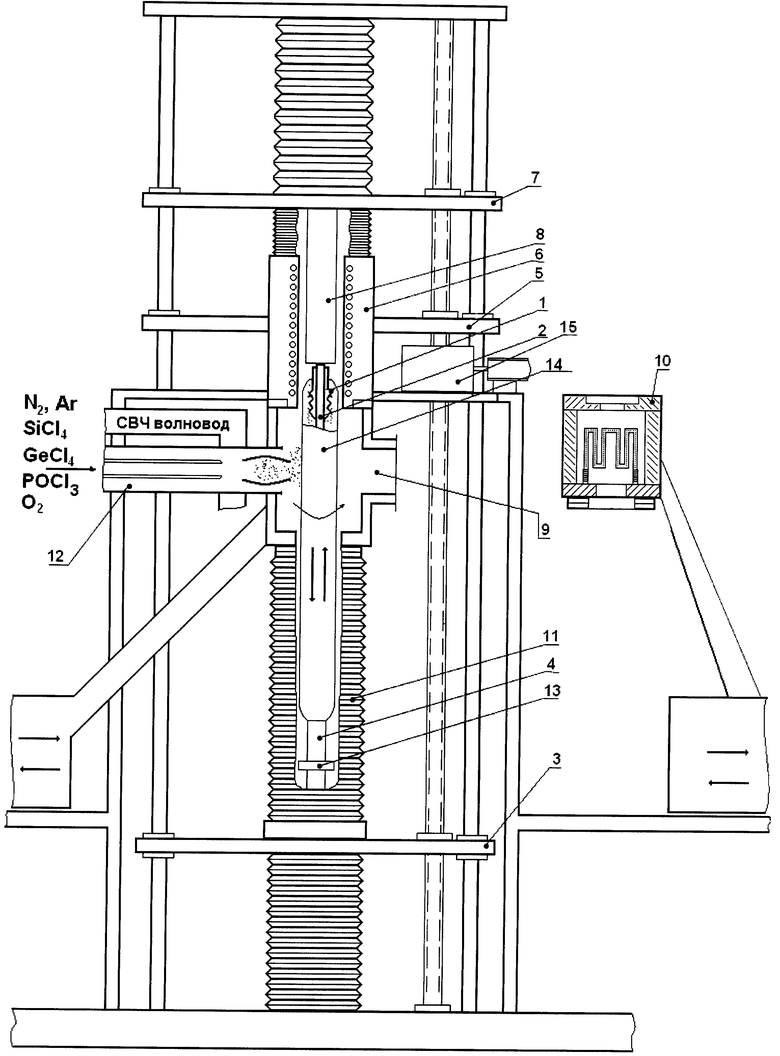

На чертеже представлена схема предложенного способа.

Способ осуществляют следующим образом.

Для установки и центрирования державки 1 с размещенным в ней опорным стержнем 2 подвижную нижнюю платформу 3 устанавливают в крайнее нижнее положение, закрепляют в патроне 4 опорный стержень 2, подвижную вторую платформу 5 с печью обезвоживания 6 поднимают выше штатного положения, при котором верхнюю третью платформу 7 с верхним узлом крепления 8 державки 1 и опорного стержня 2 опускают до уровня, обеспечивающего установку державки 1 и теплового экрана верхнего узла крепления 8 (на чертеже нет).

После чего на место, предназначенное для работы реактора напыления 9 и печи остекловывания 10, устанавливают реактор напыления 9, обеспечивающий объем, ограниченный изнутри кварцевым стеклом, по центру размещения опорного стержня 2. Затем производят подъем опорного стержня 2 вверх до его выхода за пределы реактора напыления 9, после чего на опорный стержень 2 одевают тепловой экран (на чертеже нет) и державку 1 для закрепления их в верхнем узле крепления 8 на верхней подвижной платформе 7.

Затем поднимают опорный стержень 2 до жесткого взаимодействия его с узлом крепления 8 и на узел крепления 8 крепят державку 1 и тепловой экран (на чертеже нет).

После чего платформу 5 с печью обезвоживания 6 опускают до взаимодействия с реактором напыления 9, затем производят полную продувку очищенным от пыли воздухом всего внутреннего пространства, необходимого для последующего изготовления заготовки с использованием защитного подвижного кожуха в виде гофры 11, который поднимают и герметично закрепляют на реакторе напыления 9. Одновременно включают продувку газами горелочного устройства 12.

Затем производят синхронное перемещение платформ 3 и 7 вниз и включают приводы 13 вращения опорного стержня 2.

Затем производят очистку опорного стержня 2 пламенем горелочного устройства 12 реактора напыления 9.

После чего производят наращивание пористой стеклянной заготовки оптического волокна 14 в объеме, ограниченном изнутри кварцевым стеклом, при температуре 150-500°С на наружную боковую поверхность державки 1 и опорного стержня 2 за счет подачи необходимых реагентов (например, SiCl4, GeCl4, O2, N2, Аr) в горелочное устройство 12 при температуре реактора, например, 350 градусов и толщине слоев 0,5 мм, при синхронном многократном перемещении платформ 3 и 7 вниз и вверх.

После отключения горелочного устройства 12 производят охлаждение опорного стержня 2 изнутри и освобождают рабочее пространство для осуществления последующих операций, путем перемещения в противоположные стороны подвижных платформ 3 и 7 посредством привода 15 и удаляют опорный стержень 2, оставляя заготовку оптического волокна 14, закрепленную на державке 1.

Далее при подъеме подвижных платформ 5 и 7 перемещают пористую заготовку световода 14 в крайнее верхнее положение, а печь обезвоживания 6 расстыковывают с реактором напыления 9.

При этом защитный подвижной кожух в виде гофры 11 расстыковывают с реактором напыления 9, снимают опорный стержень 2 и смещают реактор напыления 9 со своего рабочего места. Вместо него устанавливают печь остекловывания 10 и состыковывают ее с печью обезвоживания 6 путем опускания платформы 5.

Производят обезвоживание стеклянной заготовки 14 путем нагрева и подачи необходимых химических реагентов, например Сl2, Не, O2.

Затем печь остекловывания выводят на необходимый режим, например 1800-2000 градусов, и опускают заготовку 14 из печи обезвоживания 6 в печь остекловывания 10.

Одновременно в нижнем патроне 4 закрепляют вспомогательную кварцевую оправку (на чертеже нет), поднимают ее вверх и приваривают к нижней части заготовки 14.

Производят процесс остекловывания заготовки 14 и перетяжки ее в меньший диаметр путем перемещения платформ 3 и 7 вниз с разным соотношением скоростей.

После проведения процесса остекловывания и перетяжки заготовки 14 в меньший диаметр платформу 7 перемещают вверх, державку 1 отделяют от заготовки 14, которую после охлаждения снимают и производят вытяжку волокна.

Предложение относится к производству средств связи и может быть использовано при производстве кварцевых световодов. Технической задачей предложенного способа является увеличение выхода годной продукции и конечной длины световода с использованием механизированного съема оправки, исключающего разрушение заготовки световода. В способе изготовления заготовки для оптического волокна наращивание пористой стеклянной заготовки производят в закрытом объеме при температуре 150-500°С с предварительной продувкой указанного выше ограниченного объема очищенным воздухом. Обезвоживание, остекловывание и перетяжку производят без снятия заготовки с предыдущего закрепления державки путем использования передвижных по вертикальной оси платформ, взаимодействующих также с заготовкой для съема опорного стержня при этом. Одновременно с началом остекловывания приваривают вспомогательную кварцевую оправку к нижней части заготовки и производят последующее опускание заготовки по мере ее остекловывания и перетяжки в меньший диаметр. 1 ил.

Способ изготовления заготовки для оптического волокна, включающий установление и закрепление державки с размещенным в ней опорным стержнем, наращивание в реакторе пористой стеклянной заготовки путем многократного нанесения слоев пористого стекла на наружную боковую поверхность державки и опорного стержня с последующим удалением последнего, обезвоживание, остекловывание и перетяжку заготовки световода в меньший диаметр, отличающийся тем, что наращивание пористой стеклянной заготовки производят в закрытом объеме при температуре 150-500°С с предварительной продувкой указанного выше ограниченного объема очищенным воздухом, а обезвоживание, остекловывание и перетяжку производят без снятия заготовки с предыдущего закрепления державки путем использования передвижных по вертикальной оси платформ, взаимодействующих также с заготовкой для съема опорного стержня, при этом одновременно с началом остекловывания приваривают вспомогательную кварцевую оправку к нижней части заготовки и производят последующее опускание заготовки по мере ее остекловывания и перетяжки в меньший диаметр.

| US 5211732 А, 18.05.1993 | |||

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ НАРУЖНОЙ ОБОЛОЧКИ НА СТЕРЖЕНЬ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1998 |

|

RU2187474C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ УСАДКИ И СМЫКАНИЯ ОСАЖДЕННОЙ ТРУБКИ | 1999 |

|

RU2187475C2 |

| Способ изготовления заготовки оптического волокна | 1990 |

|

SU1776646A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

Авторы

Даты

2010-05-20—Публикация

2005-04-29—Подача