ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к барабану для образования мата для формирования образуемых посредством пневмоукладки поглощающих сердцевин для гигиенических поглощающих изделий, таких как подгузники, гигиенические прокладки, защитные приспособления, используемые при недержании, и тому подобное, при этом указанный барабан содержит ряд форм вдоль его периферийной поверхности, причем каждая форма содержит выступающие вверх стенки и днище. Изобретение также относится к способу изготовления поглощающих изделий, ставшему возможным посредством использования подобных барабанов для образования матов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Барабаны для образования матов представляют собой компоненты, которые часто имеются в линиях для изготовления одноразовых гигиенических поглощающих изделий, таких как подгузники, гигиенические прокладки, защитные приспособления, используемые при недержании, и тому подобное. Иногда подобные изделия изготавливают сравнительно малыми партиями. Данные партии могут состоять из изделий разных типов или из одного и того же изделия с разными размерами. Когда разные партии должны быть изготовлены друг за другом на одной и той же технологической линии, что часто имеет место, это предусматривает замену форм на барабане для образования мата. Формы могут состоять, например, из формующих плит, изготовленных из твердой нержавеющей стали, и замена всех данных плит на другие формующие плиты является трудоемкой, что представляет собой проблему, особенно в том случае, если должен быть изготовлен ряд небольших партий. Следовательно, существует потребность в конструкции формы, которую легко устанавливать и снимать для сокращения времени простоя для барабана для образования мата и, следовательно, для всей технологической линии. Само собой разумеется, важно сократить время простоя также в том случае, когда должны быть изготовлены разные большие партии.

В настоящее время отдельные частицы материала с высокой поглощающей способностью, так называемого материала с высокой поглощающей способностью (SAP), часто смешивают с волокнами, подлежащими осаждению в формах барабана для образования мата. Смесь волокон и частиц полимера со сверхвысокой поглощающей способностью (SAP) всасывается в формы под действием всасывающих сил, создаваемых всасывающими камерами, расположенными во внутреннем пространстве барабана для образования мата, и смесь волокон и частиц полимера со сверхвысокой поглощающей способностью имеет значительную скорость при входе в отверстия форм. Следовательно, существует большой риск того, что частицы полимера со сверхвысокой поглощающей способностью будут выскакивать из формы при столкновении со стенкой формы. Существует проблема как в отношении затрат, так и в отношении загрязнения окружающей среды или загрязнения других компонентов технологической линии. Другая проблема, связанная с частицами полимера со сверхвысокой поглощающей способностью, заключается в том, что они вызывают износ форм и, следовательно, вызывают необходимость в замене форм без изменения изготавливаемых изделий. Также и по этой причине желательна форма, которую легко устанавливать и снимать.

Задача настоящего изобретения заключается в удовлетворении потребности в легко заменяемых формах на барабане для образования мата и в одновременном уменьшении остроты проблемы, связанной с частицами полимера со сверхвысокой поглощающей способностью, выскакивающими из подобных форм. Дополнительная задача заключается в уменьшении риска выпадения частиц полимера со сверхвысокой поглощающей способностью из элементов сердцевин во время перемещения.

В патенте США 3 973 291 раскрыт транспортер с бесконечной открытой сеткой, к которому сравнительно толстая основа, которая может быть изготовлена из природного каучука или вспененного материала, приклеена посредством клея или клеящего вещества. В данном документе отсутствует упоминание о том, что основа должна быть прикреплена к конвейеру с бесконечным элементом с возможностью отсоединения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи настоящего изобретения решаются посредством барабана для образования мата, предназначенного для формирования образуемых посредством пневмоукладки, поглощающих сердцевин для гигиенических поглощающих изделий, таких как подгузники, гигиенические прокладки, защитные приспособления, используемые при недержании, и тому подобное, при этом указанный барабан содержит ряд форм вдоль его периферийной поверхности, причем каждая форма содержит выступающие вверх стенки и днище, отличающегося тем, что выступающие вверх стенки формы образованы в элементе из гибкого материала, при этом указанный элемент прикреплен с возможностью отсоединения к имеющей отверстия основе из жесткого материала, которая проходит вдоль всей окружной периферии барабана для образования мата, при этом выступающие вверх стенки форм представляют собой стенки в сквозных отверстиях в указанном элементе, причем указанный элемент содержит ряд подобных отверстий форм, и при этом указанный элемент изготовлен из мягкого материала.

В первом альтернативном варианте барабан для образования мата включает в себя один указанный элемент, проходящий вокруг всей окружной периферии барабана для образования мата.

Во втором альтернативном варианте барабан для образования мата включает в себя несколько указанных элементов, каждый из которых проходит на части окружной периферии барабана для образования мата.

Указанный элемент или элементы изготовлены из мягкого материала, предпочтительно каучука (или резины), особенно пористого полихлоропренового каучука.

Указанный элемент или элементы могут содержать три слоя, два слоя из мягкого материала и слой придающего жесткость материала между данными двумя слоями.

Имеющая отверстия основа представляет собой перфорированную стальную пластину или ленту из проволочной сетки.

Изобретение также относится к способу образования образуемых пневмоукладкой, поглощающих сердцевин, включающему в себя следующие операции: образование первых и вторых элементов сердцевин посредством пневмоукладки захваченного воздухом, волокнистого материала в формы на первом и втором барабанах для образования мата, при этом каждый из указанных барабанов для образования мата имеет ряд форм в соответствии с изобретением вдоль их периферийной поверхности, перемещение элемента сердцевины на втором барабане для образования мата на элемент сердцевины на первом барабане для образования мата в то время, когда элемент сердцевины, упомянутый последним, еще удерживается в его форме посредством всасывающих средств, отличающемуся образованием такого зазора между двумя барабанами для образования мата, что расстояние между перифериями указанных колес будет составлять менее 2 мм. За счет наличия подобного малого расстояния между барабанами значительно уменьшается риск того, что частицы полимера со сверхвысокой поглощающей способностью выпадут из элементов сердцевины во время перемещения. Тем не менее, вследствие обычной небольшой овальности барабанов для образования мата подобное малое номинальное расстояние между барабанами обычно приводит к тому, что некоторые из форм фактически будут находиться внутри периферии противоположного барабана. Это означает, что способ, приведенный выше, может быть использован только с формами из упругого материала, обеспечивающего возможность их сжатия.

В предпочтительном варианте осуществления зазор образуют так, что расстояние между перифериями первого и второго барабанов для образования мата является отрицательным, так что формы первого и второго барабанов для образования мата будут сжимать друг друга в зазоре. С помощью подобного варианта осуществления в еще большей степени уменьшается риск того, что частицы полимера со сверхвысокой поглощающей способностью выпадут из элемента сердцевины во время перемещения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение теперь будет описано со ссылкой на приложенные фигуры, на которых:

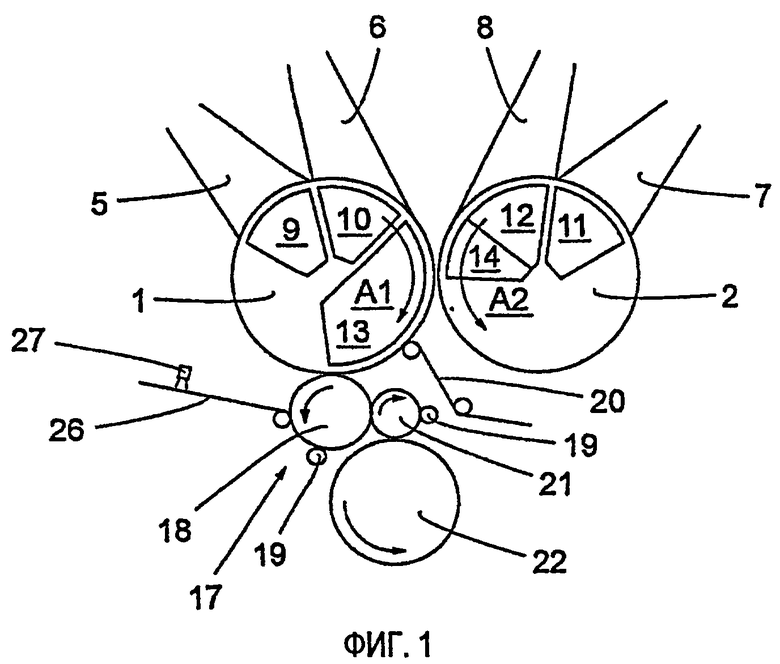

фиг.1 схематически показывает устройство для образования поглощающих сердцевин, имеющее барабаны для образования мата в соответствии с предпочтительным вариантом осуществления настоящего изобретения,

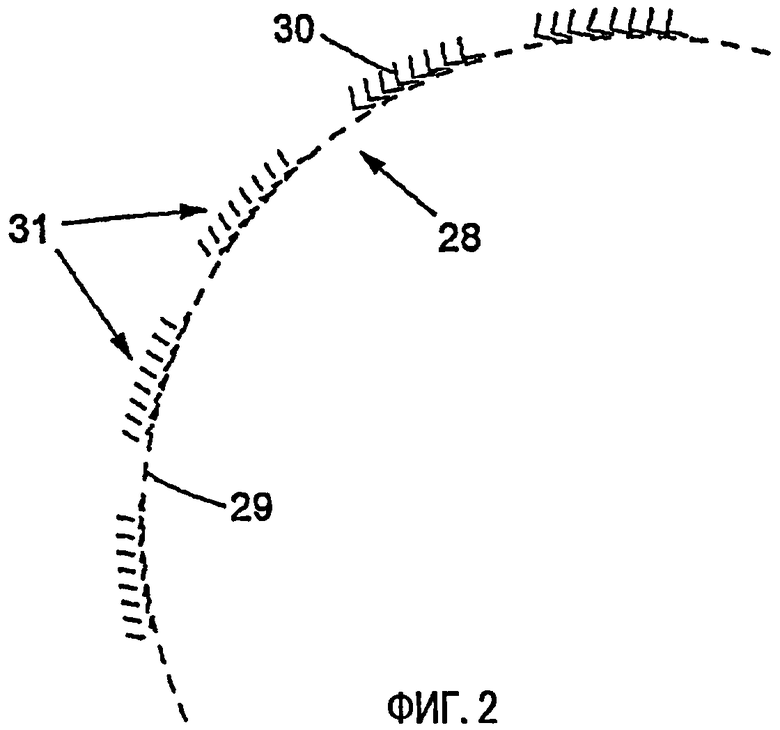

фиг.2 схематически показывает часть барабана для образования мата в устройстве по фиг.1, и

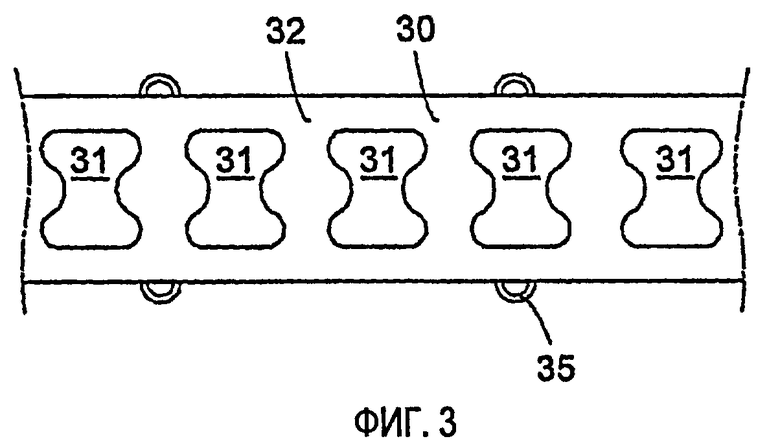

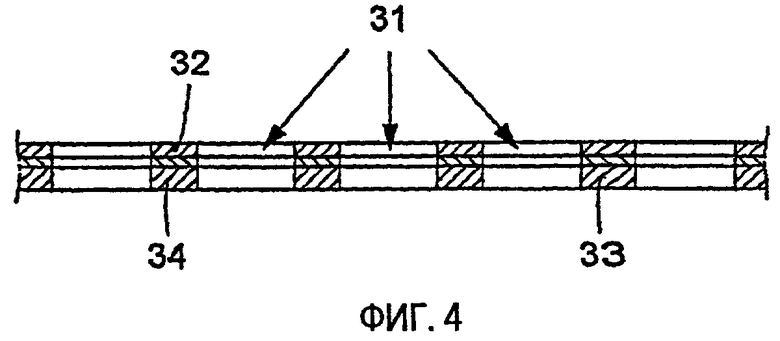

фиг.3 и 4 показывают соответственно вид в плане и сечение элемента, образующего составную часть барабана для образования мата в устройстве по фиг.1.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Фиг.1 схематически раскрывает устройство, в котором барабаны для образования мата в соответствии с настоящим изобретением используются с обеспечением их преимуществ. Устройство включает в себя два формообразующих барабана или барабана для образования мата, а именно первый барабан 1 и второй барабан 2, каждый из которых имеет ряд форм на его периферийной поверхности. Днище формы или сетка 29 (см. фиг.2) может быть образовано из проволочной сетки или из перфорированного стального листа. Две камеры или колпаки, обозначенные соответственно 5, 6 и 7, 8 и предусмотренные для каждого барабана, взаимодействуют с периферийными поверхностями двух барабанов 1, 2 для образования мата. Устройство также содержит дробилку, например молотковую дробилку, для разделения целлюлозы на волокна, трубы, используемые для перемещения волокон или волокон/полимера со сверхвысокой поглощающей способностью, и вентилятор для перемещения волокон или волокон/полимера со сверхвысокой поглощающей способностью в соответствующий колпак 5-8. Данные компоненты являются обычными и хорошо известны специалистам в данной области техники. Каждый колпак 5-8 взаимодействует с отдельной всасывающей камерой, обозначенной соответственно 9, 10 и 11, 12, которая является стационарной и расположена во внутреннем пространстве соответствующего барабана для образования мата, то есть всасывающие камеры 9, 10 расположены внутри первого барабана 1, и всасывающие камеры 11, 12 расположены внутри второго барабана 2. Когда формы на периферийной поверхности каждого барабана проходят между колпаком и взаимодействующей с ним всасывающей камерой во время вращения барабана, захваченный воздухом материал в колпаке будет всасываться в форму и осаждаться в ней. В барабанах 1, 2 для образования мата соответственно имеются всасывающие камеры 13 и 14, предназначенные для удерживания элементов сердцевин, образованных в формах, в соответствующей им форме и для сохранения конфигурации образованных элементов сердцевин.

Барабаны 1, 2 для образования мата расположены рядом, и между ними образован зазор. Термин «зазор» обозначает место, в котором периферии барабанов 1, 2 расположены ближе всего друг к другу.

В устройстве по фиг.1 второй элемент сердцевины, образованный на втором барабане 2 для образования мата, перемещается на первый элемент сердцевины, образованный на первом барабане 1 для образования мата и удерживаемый на нем посредством всасывания, создаваемого всасывающей камерой 13, до тех пор, пока композиционная сердцевина, содержащая первый и второй элементы сердцевины, не будет подана к сжимающему устройству 17, состоящему из двух роликов 18, 19. Рядом с зазором между барабанами 1 и 2 и между зазором и сжимающим устройством 17 холст 20 из покрывающего материала, например тонкой бумаги, с подающего рулона (непоказанного) подается на наружную сторону композиционной сердцевины.

После сжатия композиционная сердцевина проходит через устройство 21 для резки и затем перемещается к ускоряющему устройству 22 перед подачей ее на линию, предназначенную для изготовления поглощающих изделий, частью которой является устройство в соответствии с изобретением.

Устройство, проиллюстрированное на фиг.1, используется следующим образом. Когда барабаны 1, 2 для образования мата вращаются в направлении стрелок А1 и А2, формы на соответствующем барабане сначала проходят между колпаком, обозначенным соответственно 5 и 7, и всасывающей камерой, обозначенной соответственно 9 и 11. Во время данного прохода тонкий слой беспримесных целлюлозных волокон образуется в формах посредством пневмоукладки. После этого формы на соответствующем барабане для образования мата проходят между колпаком, обозначенным соответственно 6 и 8, и всасывающей камерой, обозначенной соответственно 10 и 12. Во время данного прохода слой из смеси целлюлозных волокон и частиц полимера со сверхвысокой поглощающей способностью образуется путем пневмоукладки в формах, при этом он закрывает слой беспримесных целлюлозных волокон. Концентрация частиц полимера со сверхвысокой поглощающей способностью (50-70%) в данном слое в формах второго барабана для образования мата значительно выше, чем в формах на первом барабане для образования мата. Слои беспримесных целлюлозных волокон служат для предотвращения ситуации, при которой частицы полимера со сверхвысокой поглощающей способностью будут блокировать и закупоривать отверстия в днище формы, что вызвало бы неравномерное распределение воздуха, приводящее к неравномерному распределению материала при пневмоукладке, и для предотвращения повреждения данного днища. Неожиданно оказалось, что частицы полимера со сверхвысокой поглощающей способностью в смеси целлюлозных волокон и частиц полимера со сверхвысокой поглощающей способностью могут вызвать износ материала в днищах форм. Слои также служат для предотвращения выпадения частиц полимера со сверхвысокой поглощающей способностью из элемента сердцевины, образованного в соответствующей форме, во время перемещения форм на соответствующем барабане, во время перемещения второго элемента сердцевины на первый элемент сердцевины и во время перемещения композиционной сердцевины от барабана 1 к сжимающему устройству.

Формы на барабане 1, 2 имеют меньшую глубину по сравнению с элементами сердцевины, образованных в них. После образования элементов сердцевины посредством пневмоукладки слоев в соответствующих формах элементы сердцевин удерживаются в соответствующей им форме посредством всасывающих камер, обозначенных соответственно 13 и 14, до тех пор, пока они не достигнут зазора между барабанами 1, 2 для образования мата.

Зазор выполнен с такими размерами, что наружные стороны элементов сердцевины, то есть их стороны, удаленные от соответствующего днища формы, будут прилегать друг к другу в зазоре. Другими словами, зазор образует место соединения для двух элементов сердцевины, в котором они соединяются. Зазор предпочтительно выполнен с такими размерами, что обычно элементы сердцевин немного сжимаются (сдавливаются) в месте соединения. Всасывающая камера 14 во втором барабане 2 для образования мата заканчивается в месте соединения. Когда передний край элемента сердцевины во время непрерывного вращения барабанов 1, 2 оставит место соединения, он больше не будет подвергаться воздействию всасывающих сил, удерживающих его на барабане 2, а будет подвергаться только воздействию всасывающих сил, создаваемых всасывающей камерой 13 на барабане 1. Данные всасывающие силы будут удерживать передний край второго элемента сердцевины в контакте с передним краем первого элемента сердцевины в форме барабана 1. Благодаря конструкции зазора и «переполнению» форм все точки второго элемента сердцевины будут в зазоре входить в контакт с наружной стороной первого элемента сердцевины, пока он (второй элемент сердцевины) еще удерживается в форме и до тех пор, пока он не будет перемещен впоследствии на первый элемент сердцевины. Таким образом, осуществляется в высшей степени регулируемое и предельно точное перемещение элементов сердцевин. Таким образом, элемент сердцевины подвергается воздействию всасывающих сил, действующих со стороны или всасывающей камеры 14 на барабане 2, или всасывающей камеры 13 во время всего перемещения. Таким образом, никакая часть элемента сердцевины не остается на открытом воздухе во время перемещения. Таким образом, потери частиц полимера со сверхвысокой поглощающей способностью, выпадающих из элемента сердцевины, существенно уменьшаются по сравнению с операцией перемещения, при которой элемент сердцевины или части его перемещаются на открытом воздухе, когда центробежным силам и силам тяжести не противодействуют всасывающие силы.

После перемещения второго элемента сердцевины к барабану 1 на первый элемент сердцевины тонкий защитный слой второго элемента сердцевины будет предотвращать выпадение частиц полимера со сверхвысокой поглощающей способностью из данного элемента сердцевины.

Холст 20 покрывающего материала, например тонкой бумаги, накладывают на композиционную сердцевину, перемещаемую на барабане 1, после прохода через зазор. Дополнительный холст 26 покрывающего материала накладывают на сторону сердцевины, противоположную по отношению к стороне, на которую наложен холст 20, после того как сердцевина «оставит» барабан 1, но перед тем, как она пройдет между роликами 18, 19 сжимающего устройства. Предпочтительно клеящее покрытие наносят на холст 26 посредством клеенаносящего устройства 27 перед наложением холста 26 на композиционную сердцевину 15, 16.

На фиг.2 часть периферийной поверхности 28 барабана 2 для образования мата показана в сечении. Данная поверхность 28 образована стальной пластиной 29, которая постоянно прикреплена к барабану 2 для образования мата и проходит вокруг его окружной периферии. Стальная пластина 29 перфорирована на всей ее поверхности. Снаружи стальной пластины 29 элемент 30 прикреплен с возможностью отсоединения к барабану для образования мата. Данный элемент имеет ряд сквозных формообразующих отверстий 31 вдоль его длины, то есть ряд «проходит» в направлении вдоль окружности барабана 2. Формообразующие отверстия 31 имеют форму, соответствующую контуру вторых элементов сердцевин, образуемых на барабане 2 для образования мата. Элемент 30 должен закрывать все перфорационные отверстия в стальной пластине 29 за исключением перфорационных отверстий, расположенных в формообразующих отверстиях 31. По этой причине элемент 30 предпочтительно должен быть изготовлен из воздухонепроницаемого материала или содержать воздухонепроницаемый слой, и он должен быть прикреплен к барабану для образования мата так, чтобы он мог герметично закрывать вышеупомянутые перфорационные отверстия в стальной плите 29. Тем не менее, поскольку воздухопроницаемость элемента 30 значительно меньше воздухопроницаемости стальной пластины, переносимые в воздухе волокна и возможные частицы полимера со сверхвысокой поглощающей способностью будут скапливаться в формообразующих отверстиях, так что элемент 30 необязательно должен быть полностью воздухонепроницаемым, даже если это предпочтительно.

На фиг.3 и 4 показаны вид в плане и сечение элемента 30. В показанном варианте осуществления элемент 30 является многослойным и состоит из верхнего слоя 32 и нижнего слоя 33 из мягкого материала и из промежуточного придающего жесткость слоя 34. Слои 32, 33 из мягкого материала могут состоять из резинового материала. Мягкие материалы 32, 33 могут быть одинаковыми или разными. Промежуточный слой 34 предпочтительно представляет собой тонкий металлический лист, например, выполненный из нержавеющей стали, и три слоя скреплены друг с другом.

Предпочтительными материалами для мягкого слоя или мягких слоев элемента 30 являются каучук с закрытыми порами или открытопористый каучук, например пористый полихлоропреновый каучук. Другими примерами пригодных материалов являются пенополиуретан, вспененные материалы на кремнийорганической основе, каучук на кремнийорганической основе.

Элемент 30 также должен иметь средства для крепления к барабану 2 для образования мата с возможностью отсоединения. Эти средства могут состоять из легкосъемных механических средств крепления, таких как коленно-рычажные механизмы, содержащие пружинные элементы для упругого удерживания элемента 30 у стальной пластины 29, байонетные замки, крюки и скобы или аналогичные простые соединительные элементы. На фиг.3 показаны ушки 35, выполненные за одно целое с промежуточным придающим жесткость слоем 34 и выступающие от сторон элемента 30, при этом в указанные ушки могут быть вставлены байонетные винты, которые могут быть ввинчены во взаимодействующие отверстия в барабане для образования мата. Ушки 35 также могут быть использованы для вставки крюков или тому подобного, прикрепленных к барабану для образования мата посредством коленно-рычажных механизмов или тому подобного. Кроме того, существует возможность образования петель из упругого материала из одного из слоев мягкого материала, выступающих из сторон элемента 30 так же, как элементы 35, и прикрепления подобных элементов к зафиксированным элементам в виде крюков на барабане для образования мата. Также существует возможность выполнения крепежных отверстий в элементе 30 и вставки охватываемого элемента байонетного (штыкового) замка или простого винта в подобные отверстия, но предпочтительно использовать соединения, которые не имеют никаких частей, выступающих вверх от наружной поверхности элемента 30.

На фиг.3 формообразующие отверстия 31 имеют форму элементов сердцевин с их сторонами, обращенными друг к другу. Само собой разумеется, существует возможность выполнения данных отверстий так, чтобы концы образованных элементов сердцевин были обращены друг к другу.

Также существует возможность прикрепления элемента 30 к стальной пластине 29 посредством отделяемого клея, то есть посредством образования адгезионного соединения, обеспечивающего возможность отделения элемента 30 без повреждения и деформирования от стальной пластины 29, предпочтительно посредством термоплавкого безрастворного клея.

Элемент 30 предпочтительно проходит на большой части окружной периферии барабана для образования мата, например на половине его окружной периферии. Само собой разумеется, также существует возможность того, что элемент 30 будет проходить на всей окружной периферии, но подобным длинным элементом может быть труднее манипулировать. Для того чтобы элемент 30 был легко отделяемым в смысле настоящего изобретения, элемент 30 должен содержать ряд форм и, тем самым, проходить на, по меньшей мере, четверти окружной периферии барабана для образования мата.

Как очевидно из описания устройства по фиг.1, элементы поглощающих сердцевин, образуемые в формах, могут быть использованы в устройстве, в котором образованные элементы сердцевин накладываются друг на друга в зазоре между двумя барабанами для образования мата, и при этом образованные элементы сердцевин должны быть введены в контакт друг с другом непосредственно перед перемещением. Это может представлять собой проблему, когда очень тонкие элементы сердцевин должны быть наложены друг на друга, поскольку барабаны для образования мата часто не имеют идеально круглых поперечных сечений, но имеют небольшую овальность. Если допуск на изготовление барабанов для образования мата составляет, например, 2 мм, зазор между барабанами для образования мата должен составлять, по меньшей мере, 4 мм. Тем не менее, данное расстояние может быть уменьшено, когда элементы 30 выполнены из мягкого упругого материала, который может деформироваться, если овальность барабанов для образования мата заставляет части элементов 30 прижиматься друг к другу в зазоре. Таким образом, мягкий материал в элементах 30 обеспечивает возможность образования очень тонких элементов сердцевин, а также обеспечивает повышение точности всего процесса образования тонких элементов сердцевин. Данная способность элементов 30 сжиматься может использоваться с обеспечением преимуществ в способе, описанном со ссылкой на фиг.1, посредством образования такого зазора между барабанами 1, 2 для образования мата, что расстояние между перифериями указанных барабанов будет составлять менее 2 мм. Подобное малое расстояние приведет к тому, что некоторые из форм будут сжиматься под действием друг друга в зазоре вследствие небольшой овальности барабанов. За счет того, что элементы 30 могут быть сжаты посредством друг друга, барабаны для образования мата могут быть расположены с номинальным расстоянием между ними, которое меньше удвоенной величины допуска на овальность, заданного производителем. Чем меньше расстояние между формами на соответствующем барабане для образования мата в зазоре, тем меньше риск потерь частиц полимера со сверхвысокой поглощающей способностью. Таким образом, риск того, что частицы полимера со сверхвысокой поглощающей способностью будут «выскакивать» из их форм или выпадать из соответствующих им элементов сердцевин во время перемещения, значительно уменьшается посредством операции размещения форм рядом друг с другом в зазоре.

Даже можно иметь отрицательное номинальное расстояние между формами в зазоре между барабанами для образования мата для гарантирования того, что все формы будут сдавливаться вместе в зазоре для фактического устранения риска того, что частицы полимера со сверхвысокой поглощающей способностью будут выпадать из элементов сердцевин во время перемещения.

Под «номинальным» расстоянием понимается расстояние в зазоре между совершенно круглыми перифериями барабанов для образования мата.

Мягкий материал в стенках формообразующих отверстий также имеет хорошие демпфирующие свойства и тем самым замедляет частицы полимера со сверхвысокой поглощающей способностью, сталкивающиеся с данными стенками во время пневмоукладки, что приводит к уменьшению количества частиц полимера со сверхвысокой поглощающей способностью, выскакивающих из формы во время пневмоукладки.

В устройстве, описанном со ссылкой на фиг.1, большая часть элементов сердцевин образована посредством «переполнения» форм, то есть элементам сердцевин придается определенная конфигурация, и образованные конфигурации поддерживаются посредством всасывающих сил. Таким образом, большая часть образованных элементов сердцевин расположена снаружи форм, при этом только меньшая часть смеси волокон и частиц полимера со сверхвысокой поглощающей способностью, подвергнутой пневмоукладке, осаждается во внутреннем пространстве форм. Это означает, во-первых, то, что важно, чтобы элементы 30 герметично закрывали перфорационные отверстия в стальной пластине 29 снаружи формообразующих отверстий, и, во-вторых, то, что элементы 30 могут быть очень тонкими без отрицательного воздействия на образование элементов сердцевин при условии, что они будут воздухонепроницаемыми и могут быть герметично прикреплены к стальной пластине 29. Таким образом, элемент 30 может состоять из тонкой ленты (полосы) материала, снабженной покрытием из отделяемого клея, например клея, склеивающего при надавливании, такого как термоплавкий безрастворный клей, склеивающий при надавливании. Подобные элементы 30 могут быть намотаны на накопительные ролики подобно ленте. Это создает возможность реализации очень легкого способа крепления элемента 30 к барабану для образования мата посредством размещения переднего края элемента в надлежащем месте на барабане для образования мата и последующего сматывания элемента 30 с накопительного ролика посредством вращения барабана для образования мата. Когда подобный элемент должен быть заменен, его переднюю кромку прикрепляют к накопительному ролику и сматывают с барабана для образования мата во время намотки на накопительный ролик. Подобные элементы 30 предпочтительно проходят на всей окружной периферии барабана для образования мата.

Само собой разумеется, описанные варианты осуществления могут быть модифицированы без выхода за пределы объема изобретения. Например, формообразующие отверстия могут иметь другие конфигурации, отличные от показанной конфигурации песочных часов. Барабаны для образования мата могут быть использованы в устройствах в технологических линиях для изготовления поглощающих изделий, отличных от устройства в соответствии с фиг.1. Другие материалы могут быть использованы для элементов 30 и основы 29, и элемент 30 может иметь меньше или больше слоев, чем описанный, например, элемент 30 на фиг.2 и 3 может состоять только из одного слоя. Только один из барабанов для образования мата может иметь элементы 30 в соответствии с изобретением. Следовательно, объем изобретения должен быть ограничен только содержанием приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ОБРАЗОВАНИЯ ПОЛУЧАЕМЫХ ПНЕВМОУКЛАДКОЙ ПОГЛОЩАЮЩИХ СЕРДЦЕВИН | 2006 |

|

RU2405515C2 |

| УСТРОЙСТВО И СПОСОБ ФОРМИРОВАНИЯ ПОЛУЧАЕМЫХ ПНЕВМОУКЛАДКОЙ АБСОРБИРУЮЩИХ СЕРДЦЕВИН | 2006 |

|

RU2405516C2 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ С УЛУЧШЕННОЙ ПРИЛЕГАЕМОСТЬЮ И ЗАЩИТОЙ ОТ УТЕЧЕК | 2007 |

|

RU2426522C2 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ УЛУЧШЕННУЮ ПРИЛЕГАЕМОСТЬ | 2005 |

|

RU2379014C2 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2393831C2 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2391080C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩИХ ИЗДЕЛИЙ, СОДЕРЖАЩИХ ЭЛАСТИЧНЫЕ ЭЛЕМЕНТЫ | 2007 |

|

RU2430710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕЙ СЕРДЦЕВИНЫ, ИМЕЮЩЕЙ РАСПОЛОЖЕННЫЕ КОНЦЕНТРИЧЕСКИ ПОГЛОЩАЮЩИЕ ЗОНЫ | 2009 |

|

RU2501540C2 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ СВОЙСТВА МАСКИРОВАНИЯ ПЯТЕН | 2005 |

|

RU2387431C2 |

| БЕСЦЕЛЛЮЛОЗНАЯ ВПИТЫВАЮЩАЯ СЕРДЦЕВИНА И СПОСОБ ФОРМИРОВАНИЯ СЕРДЦЕВИНЫ | 2015 |

|

RU2665904C1 |

Изобретение относится к медицине и к барабану для образования мата, предназначенному для формирования образуемых посредством пневмоукладки поглощающих сердцевин для гигиенических поглощающих изделий, и способу изготовления указанных сердцевин. Указанный барабан содержит ряд форм вдоль его периферийной поверхности, причем каждая форма содержит выступающие вверх стенки и днище. В соответствии с изобретением выступающие вверх стенки формы образованы в элементе из гибкого материала, при этом указанный элемент прикреплен с возможностью отсоединения к имеющей отверстия основе из жесткого материала, которая проходит вдоль всей окружной периферии барабана для образования мата. Группа изобретений позволяет уменьшить износ форм. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Барабан (1, 2) для образования мата, предназначенный для формирования образуемых посредством пневмоукладки поглощающих сердцевин для гигиенических поглощающих изделий, таких, как подгузники, гигиенические прокладки и защитные приспособления, используемые при недержании, при этом указанный барабан содержит вдоль его периферийной поверхности ряд форм (31), каждая из которых содержит выступающие вверх стенки, и днище, отличающийся тем, что выступающие вверх стенки форм образованы в, по меньшей мере, одном гибком элементе (30), при этом указанный гибкий элемент прикреплен с возможностью отсоединения к имеющей отверстия основе (29) из жесткого материала, которая проходит вдоль всей окружной периферии барабана (1,2) для образования мата и образует днища всех его форм, при этом выступающие вверх стенки форм (31) представляют собой стенки в сквозных отверстиях в указанном гибком элементе (30), причем указанный гибкий элемент содержит ряд подобных отверстий форм и при этом указанный гибкий элемент (30) изготовлен из мягкого материала.

2. Барабан для образования мата по п.1, отличающийся тем, что барабан (1, 2) для образования мата включает в себя один указанный гибкий элемент (30), который проходит вокруг всей окружной периферии барабана для образования мата.

3. Барабан для образования мата по п.1, отличающийся тем, что барабан (1, 2) для образования мата включает в себя несколько указанных гибких элементов (30), каждый из которых проходит по части окружной периферии барабана для образования мата.

4. Барабан для образования мата по п.1, отличающийся тем, что указанный гибкий элемент/элементы (30) изготовлены из каучука.

5. Барабан для образования мата по п.4, отличающийся тем, что указанный элемент/элементы (30) изготовлены из пористого полихлоропренового каучука.

6. Барабан для образования мата по пп.1, 2 или 3, отличающийся тем, что указанный гибкий элемент/элементы (30) содержат три слоя, два слоя (32, 33) из мягкого материала и слой (34) придающего жесткость материала между данными двумя слоями.

7. Барабан для образования мата по п.1, отличающийся тем, что имеющая отверстия основа (29) представляет собой перфорированную стальную пластину.

8. Барабан для образования мата по п.1, отличающийся тем, что имеющая отверстия основа (29) представляет собой ленту из проволочной сетки.

9. Способ формирования образуемых пневмоукладкой поглощающих сердцевин, включающий в себя следующие операции: образование первого и второго элементов сердцевины посредством пневмоукладки захваченного воздухом волокнистого материала в формы на первом и втором барабанах (1, 2) для образования мата, при этом, по меньше мере, один из указанных барабанов (1, 2) для образования мата имеет ряд форм по любому из пп.1-8 вдоль его периферийной поверхности, перемещение элемента сердцевины на втором барабане (2) для образования мата на элемент сердцевины на первом барабане (1) для образования мата в то время, когда элемент сердцевины на первом барабане для образования мата еще удерживается в его форме посредством всасывающих средств (13), отличающийся тем, что между двумя барабанами (1, 2) для образования мата формируют такой зазор, что расстояние между перифериями указанных барабанов составляет менее 2 мм.

10. Способ по п.9, отличающийся тем, что зазор между первым и вторым барабанами (1, 2) для образования мата формируют так, что формы первого и второго барабанов для образования мата сжимают друг друга в зазоре.

| US 6330735, 18.12.2001 | |||

| US 3973291, 10.08.1976 | |||

| WO 2005055907, 23.06.2005 | |||

| СПОСОБ ФОРМИРОВАНИЯ ВОЗДУХОУКЛАДЫВАЕМЫХ АБСОРБИРУЮЩИХ СЕРДЦЕВИН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2227001C2 |

Авторы

Даты

2011-01-10—Публикация

2006-07-20—Подача