Изобретение относится к обработке металлов давлением, в частности к способам обработки импульсно-ударным поверхностным пластическим деформированием (ППД), и может быть использовано для чистовой и упрочняющей обработки.

Известен способ чистовой обработки поверхностей деформирующими шариками и устройство для его реализации, выполненное в виде корпуса и закрепленного на цапфах с возможностью вращения в корпусе барабана с гнездами под шарики, выполненные в виде трубки с завальцованными торцами, при этом привод вращения подсоединяется к одной из цапф, а корпус устройства располагается на шариковых опорах для перемещения [1].

Недостатками известного способа являются: быстрый износ шариков, их выкрашивание, выход из строя гнезд под шарики, особенно завальцованных торцов трубок, которые ограничивают перемещение шариков - все это снижает стойкость инструмента, резко снижает производительность, точность и качество процесса обработки.

Известен способ центробежной обработки поверхностным пластическим деформированием, реализуемый инструментом с деформирующими элементами (шариками или роликами), размещенными в радиальных пазах дисков [2]. При работе элементы могут смещаться в радиальном направлении, создается натяг и за счет высокой скорости вращения диска с элементами последние наносят по поверхности заготовки многочисленные удары, пластически деформируя поверхность, и мгновенно отскакивают от нее, для удлинения срока службы инструмента под шарики устанавливают отражатели плавающие или неподвижные.

Недостатками известного способа являются: быстрый износ шариков, их выкрашивание, выход из строя гнезд под шарики и отражателей, которые ограничивают перемещение шариков, а также сепараторов - все это снижает стойкость, резко снижает производительность, точность и качество процесса обработки.

Задача изобретения - расширение технологических возможностей центробежной обработки поверхностным пластическим деформированием, снижение износа деформирующих элементов-шариков, гнезд для деформирующих элементов, сепараторов, а также повышение стойкости инструмента в целом, повышение производительности, точности и качества процесса обработки.

Это достигается предлагаемым способом центробежной обработки поверхностным пластическим деформированием, включающим сообщение заготовке и деформирующему устройству, представляющему собой многоэлементный обкатной инструмент, состоящий из корпуса в виде диска с радиальными глухими гнездами под деформирующие элементы-шарики, по периферии которого установлено кольцо-сепаратор с отверстиями, ограничивающими радиальное перемещение деформирующих элементов-шариков, вращательных движений вокруг собственных осей и продольных перемещений устройству, при этом под деформирующим элементом-шариком установлен отражатель в виде поршня, имеющий торец, контактирующий с деформирующим элементом-шариком, выполненный вогнутым по форме, обратной форме деформирующего элемента-шарика, на цилиндрической поверхности, имеющий канавку с резиновым уплотнителем, а с противоположного торца, имеющий центральное резьбовое отверстие с ввернутой в нее втулкой-жиклером с калиброванным отверстием.

Особенности работы предлагаемым способом центробежной обработки ППД поясняются чертежами.

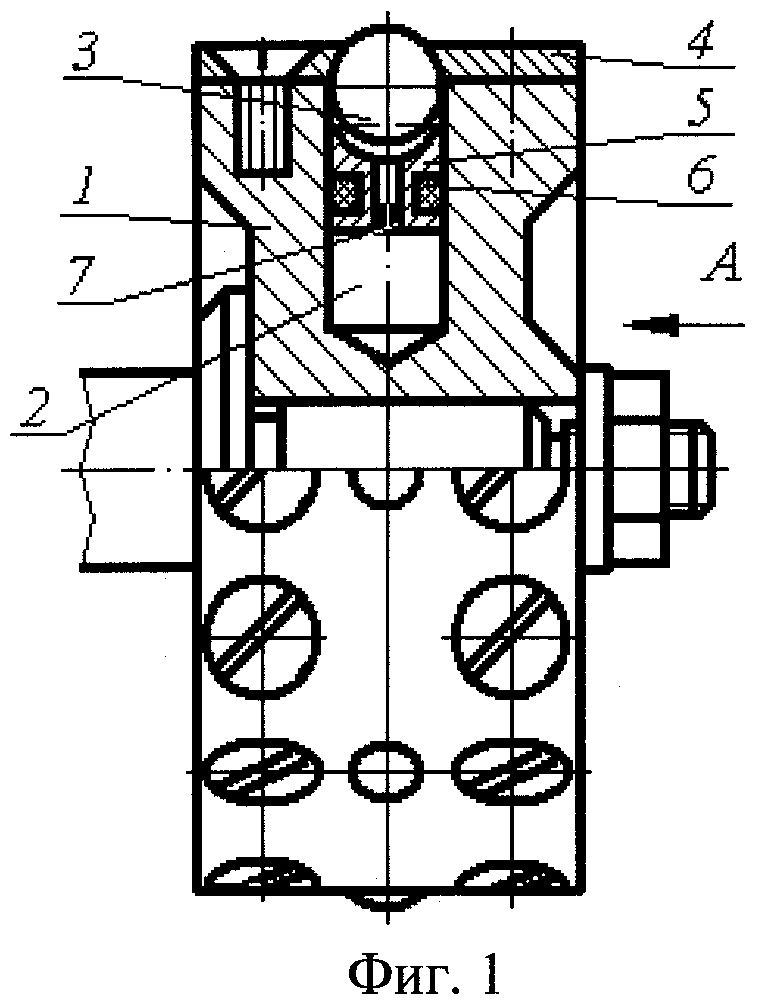

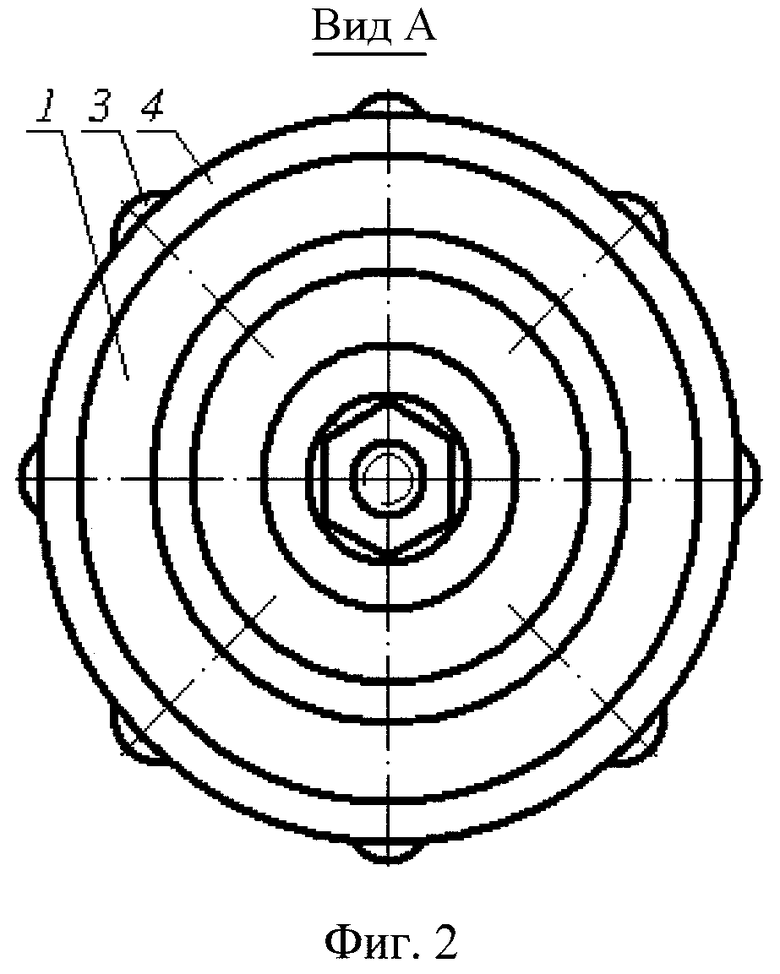

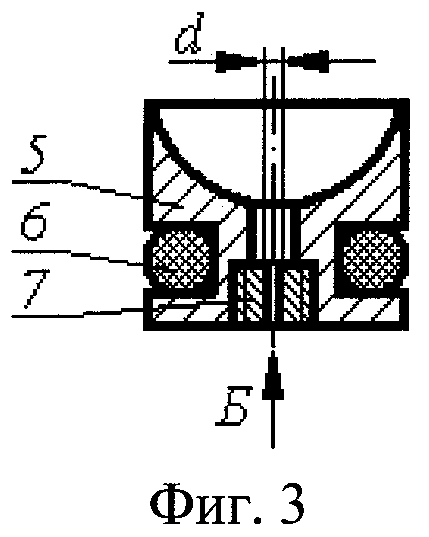

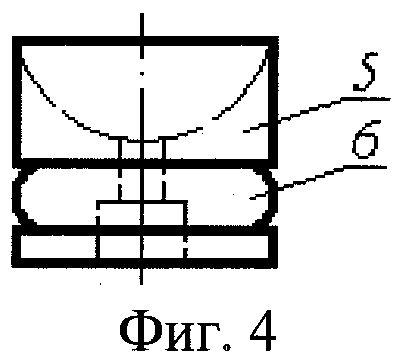

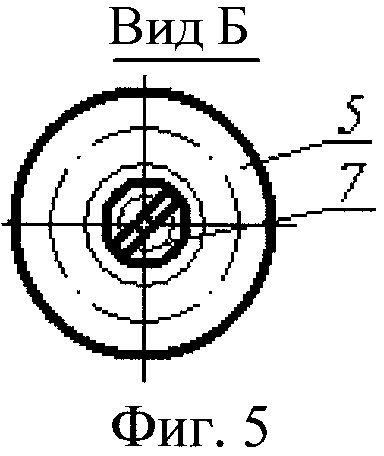

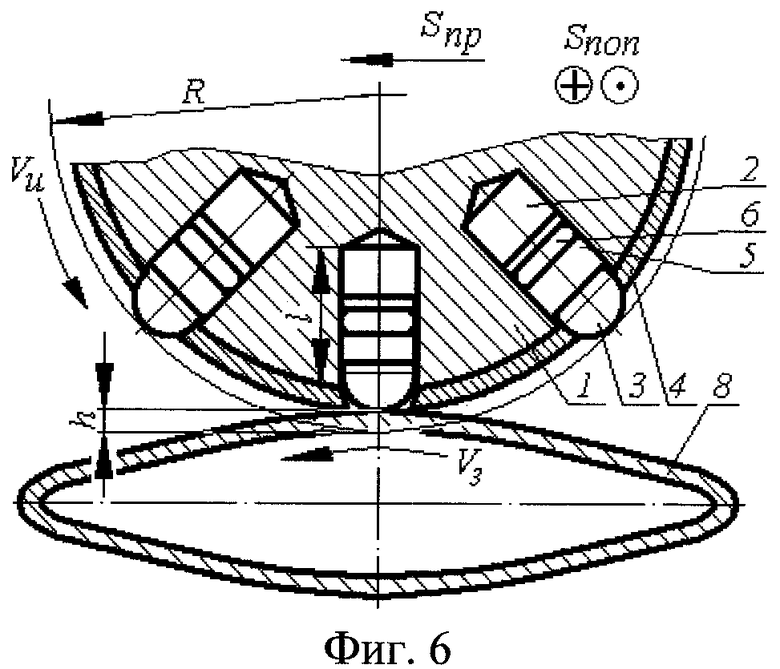

На фиг.1 показана конструкция устройства, реализующего предлагаемый способ, центробежной обработки ППД с пневматическим демпфером, частичный продольный разрез; на фиг.2 - вид с торца по А на фиг.1; на фиг.3 - демпфер-поршень с уплотнительным кольцом и жиклером, продольный разрез; на фиг.4 - демпфер, поршень с уплотнительным кольцом, общий вид; на фиг.5 - вид по Б на фиг.3; на фиг.6 - схема процесса центробежной демпферной обработки ППД шариками сложнофасонной заготовки.

Предлагаемый способ предназначен для центробежной демпферной обработки поверхностным пластическим деформированием (ППД) ответственных, тяжело нагруженных металлических деталей с высокими параметрами шероховатости и твердости поверхности.

Устройство, реализующее предлагаемый способ, состоит из корпуса 1 в виде диска с радиальными глухими гнездами 2 под деформирующие элементы-шарики 3. Корпус 1 имеет центральное отверстие для крепления его на оправке или шпинделе, например, шлифовального, токарного, фрезерного или др. станков.

По периферии корпуса 1 установлено кольцо-сепаратор 4 с отверстиями, совпадающими с гнездами 2, ограничивающими радиальное перемещение деформирующих элементов-шариков 3. Размеры отверстий в кольце-сепараторе 4 влияют на величину вылета деформирующих элементов над поверхностью кольца-сепаратора, т.е. на величину натяга h (см. фиг.6). Под деформирующим элементом-шариком 3 установлен отражатель в виде поршня 5. Поршень 5 имеет следующие особенности конструкции.

Торец поршня 5, контактирующий с деформирующим элементом-шариком 3, выполнен вогнутым по форме, обратной форме деформирующего элемента-шарика 3. Поверхность вогнутого торца поршня 5 тщательно притирается к поверхности деформирующего элемента-шарика 3 с целью создания герметичности и полного запирания воздуха, находящегося в глухом гнезде 2 под поршнем 5, при отскоке и давлении шарика на поршень.

На цилиндрической поверхности поршня 5 выполнена канавка, в которой расположен резиновый уплотнитель 6 в форме кольца, выполненного, например, по ГОСТ 9873-73. В качестве уплотнений может быть применена резиновая манжета по ГОСТ 6678-72 (не показана).

С противоположного торца поршня 5, со стороны глухого гнезда 2, в имеющееся в поршне центральное резьбовое отверстие ввернута втулка-жиклер 7 с калиброванным отверстием. Калиброванное отверстие во втулке - жиклере 7 предназначено для дозированной подачи и стравливания воздуха.

При работе деформирующие элементы 3 смещаются в радиальном направлении под действием центробежной силы. Также под действием центробежной силы смещаются в радиальном направлении и поршни 5. За счет величины h при обработке создается натяг. Корпус с элементами вращается с высокой скоростью. Элементы при этом наносят по поверхности детали многочисленные удары, пластически деформируя поверхность, и мгновенно отскакивают от нее, но задерживаются поршнем около обработанной поверхности, предотвращая удары элементов о днище гнезд. Поршень 5 при ударе элемента 3 по нему сжимает воздух в глухом гнезде, создавая пневматический демпфер, позволяющий избежать удара деформирующего элемента о днище радиального гнезда при его отскоке и повысить стойкость деформирующего элемента.

После удара и незначительного отскока при дальнейшем вращении корпуса деформирующий элемент 3 возвратится в исходное периферийное положение на окружность радиусом R (см. фиг.6) за счет центробежной силы, при этом поршень также переместится радиально к периферии и часть вытесненного воздуха поступит через жиклер в глухое гнездо под поршнем.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1…0,32 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость поверхности увеличивается на 35…75% при глубине наклепанного слоя 0,4…2,5 мм. Остаточные напряжения сжатия достигают на поверхности 400…750 МПа.

Предварительная обработка детали: шлифование до значения параметра шероховатости Ra=0,4…1,6 мкм, а также чистовое точение или растачивание поверхностей с шероховатостью Ra=3,2 мкм.

Центробежно-ударную обработку предлагаемым демпферным способом с помощью устройства с демпфером применяют при изготовлении деталей из цветных металлов и сплавов, титана и нержавеющей стали, а также чугуна твердостью до HRC 58…64. Помимо наружных и внутренних поверхностей вращения этим способом и устройством обрабатывают плоскости, а с использованием копира - фасонные поверхности. Можно также обрабатывать прерывистые поверхности и места сопряжений поверхностей.

Условия центробежно-ударной обработки с пневматическим демпфером следующие. Твердость поверхностного слоя, глубина наклепа и шероховатость поверхности зависят от силы удара, конструкции пневматического демпфера, диаметра d калиброванного отверстия жиклера и числа ударов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости диска, натяга h, размера элементов, их числа в диске, частоты вращения, величины подачи на один оборот заготовки и числа проходов.

Длина l гнезда, где расположен деформирующий элемент, диаметр d калиброванного отверстия жиклера обеспечивают полное погашение скорости отскока деформирующего элемента. При неправильно выбранных l и d наблюдается быстрый износ деформирующего элемента, гнезда и сепаратора.

Процесс наклепывания шариками с пневматическим демпфером малоизучен. В конкретных случаях необходима экспериментальная отработка режимов.

При неправильно выбранном режиме может возникнуть перенаклеп поверхности и в поверхностном слое возникнуть растягивающие остаточные напряжения, ведущие к микротрещинам и браку.

Для получения хороших результатов необходимо соблюдать следующие условия обработки. Необходимо обеспечивать постоянную величину натяга h. Допускаемое радиальное биение шариков (в прижатом к сепаратору состоянии), отклонения формы и радиальное биение заготовки не должны превышать 0,025…0,055 мм.

Обработка с большими натягами приводит к увеличению шероховатости поверхности, но при этом несколько увеличивается эффект упрочнения. Для получения поверхности детали высокого качества перед обработкой заготовки очищают от следов коррозии и обезжиривают. Обработку ведут с использованием СОТС. Элементы смазывают смесью индустриального масла (60%) и керосина (40%), поверхность детали - керосином.

Оставлять припуск под обработку не следует, так как изменение размера весьма незначительно (1…5 мкм). После обработки этим устройством точность деталей соответствует 7…9-му квалитетам.

При промышленных испытаниях устройство устанавливали в специальном электромеханическом приспособлении и обрабатывали заготовку (поз.8, см. фиг.6) - прокат из трубы, прошедшую формирование сложнопрофильной заготовки, изготовленную из титанового сплава.

Исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63 мкм; деформирующие элементы - шарики диаметром 10 мм из стали ШХ15, твердостью HRC 63…65 расположены в корпусе диаметром 2R=200 мм. Диаметр отверстия жиклера принимали равным d=1,2 мм.

Импульсно-ударное ППД вели на следующих режимах: окружная скорость корпуса - VИ=1500 мин-1; скорость вращения заготовки - VЗ=5 мин-1, поперечная подача инструмента Sпоп=50 мм/мин, число проходов (т.е. число оборотов заготовки) - 3, натяг - h=0,25 мм; продольную Sпр подачу осуществляли вручную при настройке; значение усилия обкатывания устанавливали 170…175 Н; высота и ширина профиля заготовки изменились после обкатывания на 0,02 мм (0,01 мм на сторону); глубина наклепанного слоя находилась в пределах 0,15…0,20 мм; повышение твердости на 25…30%; при обкатывании деформирующие элементы смазывали смесью индустриального масла (60%) и керосина (40%), поверхность детали - керосином; стойкость инструмента повысилась на 45…55%. Контроль проводился индикаторной скобой с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68 и на профилометре мод. 283 тип AII ГОСТ 19300-86. В обработанной партии (равной 10 шт.) бракованных деталей не обнаружено. Отклонение формы обкатанной поверхности от требуемой составило не более 0,02 мм, что допустимо ТУ.

Использование предлагаемого демпферного способа центробежной обработки ППД устройством с пневматическим демпфером позволило расширить технологические возможности центробежной обработки ППД, снизить износ деформирующих элементов-шариков, гнезд для деформирующих элементов, сепараторов, повысить стойкость инструмента, производительность обработки, обеспечить высокую точность, снизить величину шероховатости обработанной поверхности и уменьшить себестоимость обработки.

Источники информации

1. А. с. СССР 667391, МКИ B24B 39/04. Устройство для обработки металлических поверхностей шариками. Жебелев Ю.К. и Рубин И.Л. Заявка №2564489/25-08, заявл. 06.01.78, опуб. 15.06.79. Бюл. №22.

2. Справочник технолога-машиностроителя. В 2-х т.Т 2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.412-414.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО С ДЕМПФЕРОМ ДЛЯ ОБРАБОТКИ ППД | 2009 |

|

RU2408452C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ППД С ПНЕВМАТИЧЕСКИМ БУФЕРОМ | 2009 |

|

RU2411118C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ППД С ПНЕВМАТИЧЕСКИМ БУФЕРОМ | 2009 |

|

RU2411117C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383428C1 |

| РАСКАТКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2438852C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2276006C1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2278018C1 |

| СПОСОБ РАСКАТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2440230C2 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

Изобретение относится к обработке металлов давлением, в частности к способам обработки импульсно-ударным поверхностным пластическим деформированием (ППД), и может быть использовано для чистовой и упрочняющей обработки. Сообщают заготовке вращательное движение вокруг ее оси. Сообщают деформирующему устройству продольное перемещение и вращательное движение вокруг его оси. Используют деформирующее устройство, содержащее деформирующие элементы в форме шариков, корпус в виде диска с радиальными глухими гнездами под деформирующие шарики, на периферии которого установлено кольцо-сепаратор с отверстиями. Под деформирующим шариком установлен отражатель в виде поршня. Поршень имеет торец, контактирующий с деформирующим шариком, выполненный вогнутым по форме, обратной форме деформирующего шарика. С противоположного торца поршня выполнено центральное резьбовое отверстие с ввернутым в него жиклером. На цилиндрической поверхности поршня выполнена канавка, в которой установлен резиновый уплотнитель. В результате расширяются технологические возможности, снижается износ и повышается стойкость инструмента, а также повышается производительность и уменьшается себестоимость обработки. 6 ил.

Способ центробежной обработки поверхностным пластическим деформированием, включающий сообщение заготовке и деформирующему устройству, представляющему собой многоэлементный обкатной инструмент, который состоит из корпуса в виде диска с радиальными глухими гнездами под деформирующие элементы в форме шариков, на периферии которого установлено кольцо-сепаратор с отверстиями, ограничивающими радиальное перемещение деформирующих шариков, вращательных движений вокруг собственных осей и продольных перемещений деформирующему устройству, отличающийся тем, что под деформирующим шариком установлен отражатель в виде поршня, имеющий торец, контактирующий с деформирующим шариком, выполненный вогнутым по форме, обратной форме деформирующего шарика, на цилиндрической поверхности, имеющий канавку с резиновым уплотнителем, а с противоположного торца имеющий центральное резьбовое отверстие с ввернутым в него жиклером в виде втулки с калиброванным отверстием.

| Справочник технолога-машиностроителя, т.2, под ред | |||

| Косиловой А.Г | |||

| и др | |||

| - М.: Машиностроение, 1985, с.412-414 | |||

| Устройство для поверхностного упрочнения деталей | 1984 |

|

SU1229021A1 |

| Устройство для упрочняюще-чистовой обработки | 1989 |

|

SU1731610A2 |

| Устройство для поверхностного упрочнения деталей наклепом | 1984 |

|

SU1232459A1 |

| US 5722878 A, 03.03.1998. | |||

Авторы

Даты

2011-01-10—Публикация

2009-07-06—Подача