Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки отверстий деталей из сталей и сплавов поверхностным пластическим деформированием раскатыванием со статико-импульсным нагружением инструмента.

Известен способ и устройство для чистовой и упрочняющей обработки деталей обкатыванием [1], при котором сообщают движения подачи и скорости обработки инструменту и заготовке, контактирующим под приложенной к инструменту нормально к обрабатываемой поверхности постоянной статической нагрузкой в диапазоне усилий, обеспечивающих достижение заданной шероховатости, и периодической импульсной нагрузкой, изменяющейся в установленном диапазоне от минимального до максимального значения. При этом частоту пульсации нагрузки выбирают в зависимости от требуемой глубины наклепа.

Способ отличается ограниченными возможностями, низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известен способ чистовой и упрочняющей обработки отверстий деталей раскатыванием, включающий сообщение возвратно-поступательного осевого перемещения инструменту-раскатке, содержащему корпус с деформирующими элементами в виде шариков, и сообщение вращательного движения корпусу [2].

Способ отличается ограниченными возможностями, низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Задача изобретения - расширение технологических возможностей, снижение себестоимости изготовления заготовок благодаря упрощению применяемой раскатки, повышение производительности, точности и качества обработки путем обеспечения осевого вибрационного возвратно-поступательного перемещения деформирующих элементов за счет введения дополнительного планетарного движения, позволяющего регулирование и установление оптимальной частоты и амплитуды осцилляции, зависящей от частоты вращения инструмента.

Эта задача решается с помощью использования предлагаемого способа раскатки отверстий, согласно которому инструменту-раскатке, содержащему корпус с деформирующими элементами в виде шариков, сообщают возвратно-вращательное движение и возвратно-поступательное осевое перемещение, при этом инструменту-раскатке сообщают планетарное возвратное вращение относительно планетарной оси, эксцентрично смещенной относительно его основной продольной оси, при этом корпус снабжен распорными штангами с деформирующими элементами на внешних торцах, и установленными по скользящей посадки в радиальных, расположенных под острым углом β, который выполнен в диапазоне 45°<β<90° к продольной оси, глухих отверстиях корпуса с возможностью возвратно-поступательного движения вдоль осей отверстий, при этом деформирующий элемент на внешнем торце распорной штанги удерживается от выпадения сепаратором, а на внутренний торец штанги воздействует винтовая цилиндрическая пружина сжатия, создающая рабочее давление и находящаяся в глухом отверстий.

Сущность способа раскатывания поясняется чертежами.

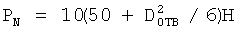

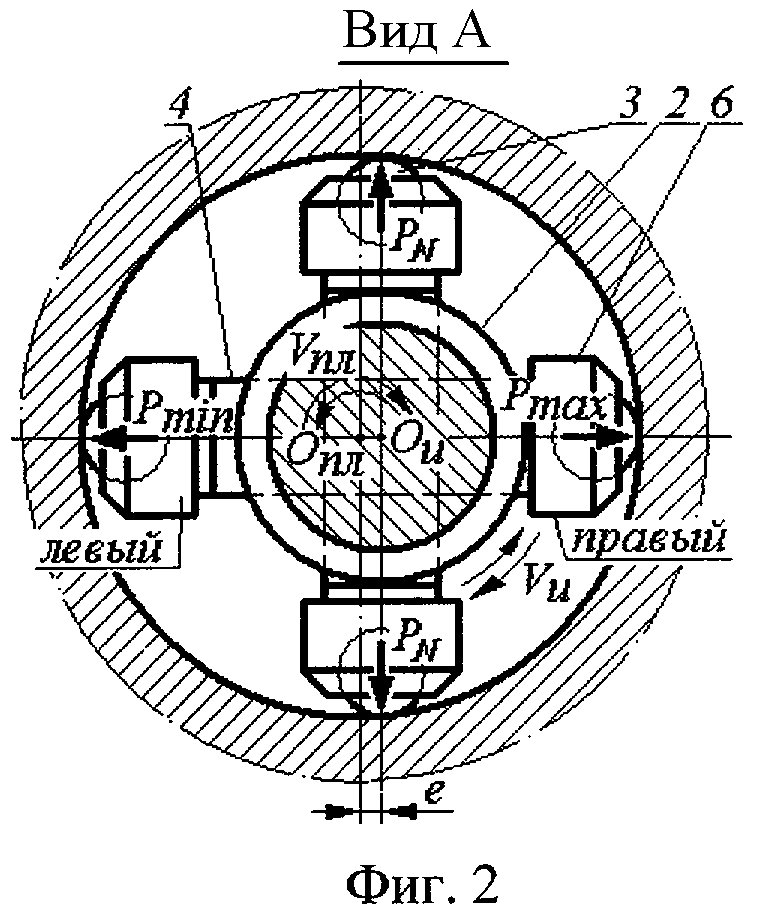

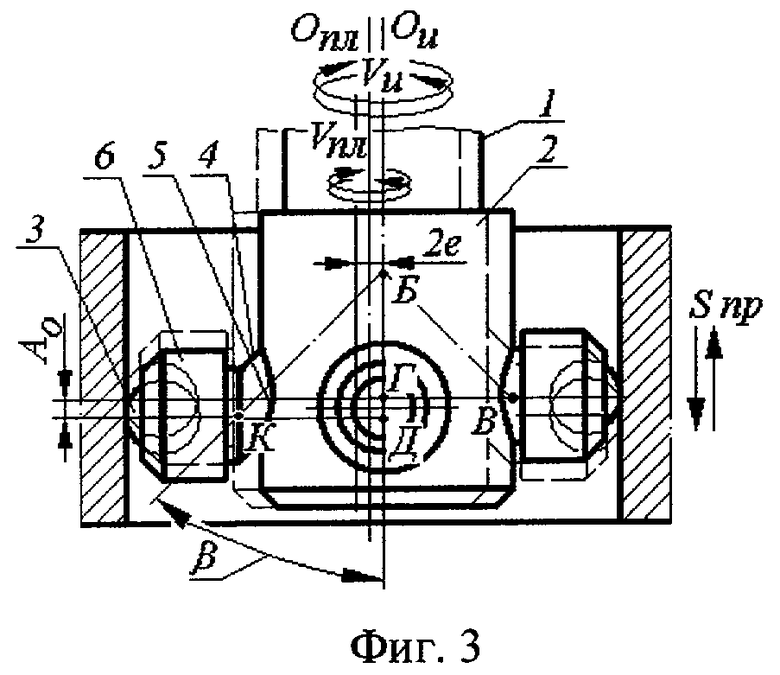

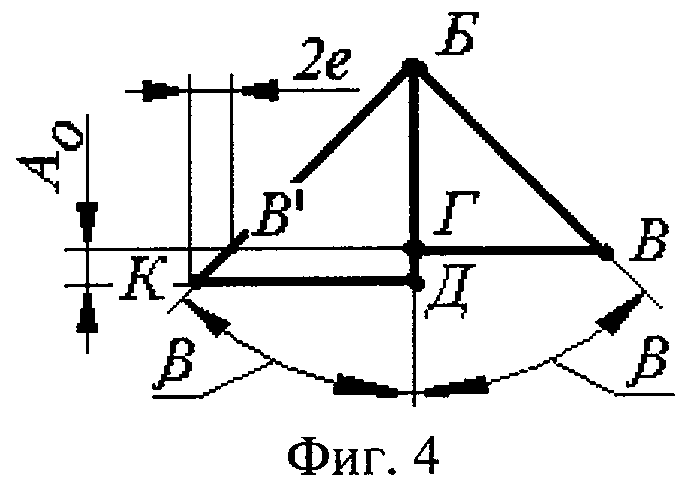

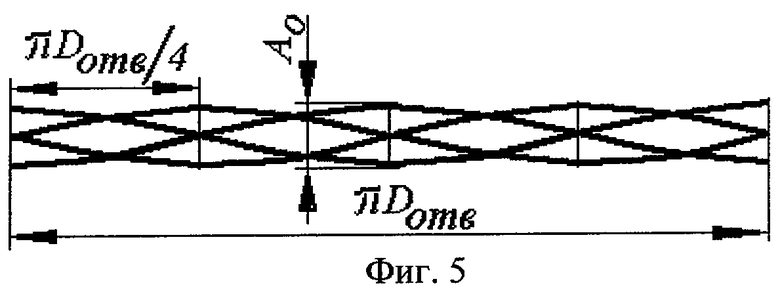

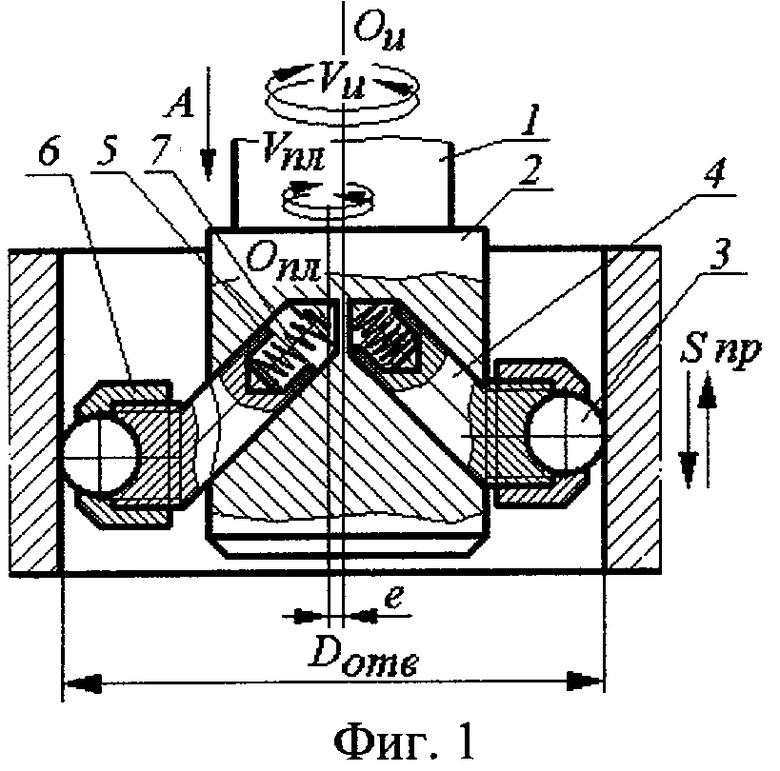

На фиг.1 показана схема обработки отверстия поверхностным пластическим деформированием предлагаемым способом раскатывания с планетарным осциллирующим движением деформирующих элементов, частичный продольный разрез; на фиг.2 - общий вид раскатки сверху, вид по А на фиг.1; на фиг.3 - общий вид раскатки сбоку (тонкими линиями показано положение раскатки, повернутой на пол-оборота); на фиг.4 - к расчету величины амплитуды осциллирующего движения; на фиг.5 - развертка обрабатываемого отверстия и траектории осциллирующих движений деформирующих элементов - шариков в количестве 4 шт.

Предлагаемый способ раскатывания осуществляется раскаткой 1, предназначенной для чистовой отделочной обработки отверстий поверхностным пластическим деформированием (ППД), имеющей множество деформирующих элементов - шариков, совершающих осевые вибрационные возвратно-поступательные перемещения с амплитудой АО за счет введения планетарного движения VПЛ и эксцентричного смещения е, позволяющих регулирование и установление оптимальной частоты, зависящей от частоты вращения раскатки VИ.

Предлагаемый способ раскатывания предназначен для обработки ППД отверстий инструментом-раскаткой, который содержит корпус 2 с деформирующими элементами 3 в виде шариков. Деформирующими элементами могут быть шарики, ролики и другой формы элементы. Корпусу 2 сообщают вращение со скоростью VИ и относительное осевое перемещение SПР, как при традиционном раскатывании.

Раскатка, реализующая предлагаемый способ, снабжена распорными штангами 4, на внешних торцах которых установлены деформирующие элементы 3. Количество штанг и деформирующих элементов принимается по конструктивным соображениям. Штанги, имеющие цилиндрическую форму в поперечном сечении, установлены по скользящей посадке в радиальных, расположенных под острым углом β к продольной оси ОИ отверстиях 5. Угол наклона осей отверстий принимается не более 90° и не менее 45°, т.е. в пределах 45°<β<90°, относительно продольной оси.

Радиальные отверстия 5 выполнены в корпусе глухими и с возможностью возвратно-поступательного движения штанг вдоль осей этих отверстий. На внешнем торце штанги 4 установлен деформирующий элемент 3, удерживаемый от выпадения сепаратором 6. Избежать заклинивания шариков в сепараторе можно известными способами и устройствами, например опорой на шарикоподшипники или на вставки из фторопласта (не показаны) и т.п. [2] с.391, рис.10.

На внутренний торец штанги воздействует винтовая цилиндрическая пружина 7, предварительно сжатая, создающая рабочее номинальное давление PN и находящаяся в глухом отверстии. При смещении продольной оси корпуса раскатки на величину е (согласно фиг.1-3) вправо относительно оси, названной ОПЛ заготовки, правый деформирующий элемент, как минимально удаленный от обрабатываемой поверхности, будет оказывать максимальное давление РМАХ на обрабатывающую поверхность, соответственно, левый, диаметрально противоположный, деформирующий элемент - минимальное давление PMIN, а деформирующие элементы, находящиеся в середине между левым и правым элементами, - номинальное давление PN. Максимальное давление РМАХ на обрабатывающую поверхность развивается за счет сжатия пружины при приближении деформирующего элемента к продольной оси корпуса.

Корпусу раскатки сообщают планетарное вращение VПЛ (привод не показан) относительно планетарной оси ОПЛ, эксцентрично смещенной на величину е.

Отличительной особенностью раскатки является то, что деформирующие элементы установлены на штангах подвижно относительно корпуса и имеют возможность перемещаться как в продольном, так и в поперечном направлениях, благодаря наклону штанг с деформирующими элементами.

Раскатка, реализующая предлагаемый способ, работает следующим образом. В глухих радиальных, наклонных к продольной оси отверстиях корпуса установлены винтовые цилиндрические пружины сжатия 7, благодаря которым создается статическая нагрузка, действующая на штангу, на деформирующий элемент и далее по нормали на обрабатываемую поверхность заготовки. Выбор конструктивных параметров пружин 7 зависит от конкретных условий обработки и технических требований к обрабатываемой поверхности.

Импульсное нагружение на деформирующий элемент осуществляется за счет введения планетарного вращения раскатки, позволяющего приближать и удалять корпус относительно деформирующих элементов, контактирующих с обрабатывающей поверхностью.

Заготовка, как правило, неподвижна, а раскатке сообщают возвратно-вращательное движение VИ, возвратно-поступательную продольную подачу SПР и планетарное вращение VПЛ с эксцентриситетом «е».

Перед вводом раскатки в обрабатываемое отверстие заготовки деформирующие элементы должны быть сведены к центру известными устройствами и располагаться на меньшем диаметре, чем диаметр обрабатываемого отверстия DОТВ. То есть оператор, например, вручную с помощью специального приспособления (не показано), состоящего из двух полуколец с рукоятками, преодолевая сопротивление пружин, уменьшает наружный диаметр, на котором располагаются деформирующие элементы.

Как только раскатка введена в отверстие заготовки, оператор освобождает деформирующие элементы, которые под действием пружин 7 входят в контакт с обрабатываемой поверхностью. При приближении продольной оси корпуса к обрабатываемой поверхности отверстия, как результат планетарного движения, деформирующие элементы совершают продольное перемещение на величину АО за один оборот раскатки и переменное силовое воздействие от PMIN до РМАХ.

Величина продольной амплитуды осцилляции АО деформирующих элементов зависит от эксцентриситета «е» смещения оси планетарного вращения относительно продольной оси корпуса и угла β наклона штанг к этой оси.

Величина АО определяется из треугольников КБД и БВГ (см. фиг.3-4), где К - левый деформирующий элемент, а В - правый деформирующий элемент. Если повернуть треугольник БВГ на 180° относительно оси БД и совместить его с треугольником КБД, то величина АО будет определяться по формуле:

АО=2е·tgβ мм,

где е - эксцентриситет смещения оси планетарного вращения инструмента относительно продольной оси корпуса, мм;

β - угол наклона штанг к продольной оси, град;

БК - максимальное расстояние от оси БД вращения корпуса до поперечной плоскости, проходящей через точку касания левого деформирующего элемента с обрабатываемой поверхностью, измеренное вдоль оси отверстия, мм (см. фиг.3-4);

БВ1 - минимальное расстояние от оси БД вращения корпуса до поперечной плоскости, проходящей через точку касания правого деформирующего элемента с обрабатываемой поверхностью, измеренное вдоль оси отверстия, мм (см. фиг.3-4);

ДК - максимальное расстояние от оси БД вращения корпуса до пересечения оси штанги левого деформирующего элемента с поперечной плоскостью, проходящей через точку касания левого деформирующего элемента с обрабатываемой поверхностью, мм (см. фиг.3-4);

В1Г - минимальное расстояние от оси БД вращения корпуса до пересечения оси штанги правого деформирующего элемента с поперечной плоскостью, проходящей через точку касания правого деформирующего элемента с обрабатываемой поверхностью и повернутого на 180° относительно оси БД, мм (см. фиг.3-4).

В результате ввода планетарного движения деформирующие элементы совершают продольное перемещение со скоростью VПЛ на величину АО за один оборот планетарного движения корпуса, интенсивно воздействуя на обрабатываемую поверхность.

Как видно на развертке обрабатываемого отверстия (см. фиг.5), где показаны траектории осциллирующих движений деформирующих элементов, сочетание вращательного движения с возвратно-поступательным движением деформирующих элементов раскатки создает перекрестное движение элементов и периодически изменяет силу давления и силу трения.

Помимо этого, планетарное движение создает переменную нагрузку на деформирующие элементы: РМАХ - при приближении оси корпуса к деформирующему элементу - расстояние ГВ (фиг.3-4); PMIN - при удалении оси корпуса от деформирующего элемента - расстояние КД (фиг.3-4). При значительных скоростях, которые требуются для раскатки, возникает эффект удара деформирующего элемента по обрабатываемой поверхности с цикличностью, равной частоте планетарного движения VПЛ. Проходящий импульс формирует динамическую составляющую силы ППД. Возможность рационального использования энергии импульсной волны определяется размерами данной раскатки.

Таким образом, происходит ППД раскатывание со статико-импульсным нагружением деформирующих элементов, которое существенно улучшает качество обработанной поверхности и повышает в несколько раз производительность.

На начальной стадии обработку ведут при е≠0 с изменяющейся силой прижима деформирующих элементов к обрабатываемой поверхности, что обеспечивает повышение качества обработки. На завершающей стадии обработку осуществляют при е=0 выхаживанием при соосном расположении заготовки и инструмента. Повышение качества обработки происходит за счет обеспечения плавного изменения силы прижима деформирующих элементов к обрабатываемой поверхности, а также за счет введения выхаживания при VПЛ=0 планетарной скорости раскатки, равной нулю в конце обработки. Таким образом, с одной установки непрерывно и последовательно осуществляются размерная обработка и доводка поверхности отверстия.

В результате раскатки предлагаемым способом шероховатость поверхности заготовок из стали, чугуна и цветных металлов снижается. Перед раскатыванием предлагаемым способом отверстия обрабатывают тонким растачиванием или развертыванием с допуском на диаметры 0,01 мм и параметром шероховатости поверхности Ra≤8 мкм. Припуск на обработку не должен превышать 0,02…0,03 мм на диаметр [2].

При изготовлении раскатки ее детали обрабатывают с точностью по 6-му квалитету и параметром шероховатости поверхности Ra=0,2…0,4 мкм. Радиальное биение собранной раскатки по шарикам при проверке на центрах не должно превышать 8…10 мкм. Рабочие поверхности корпуса, штанг, сепараторов и шариков закаливают до твердости HRC 62…64.

Изменение размеров поверхности при раскатывании связано со смятием микронеровностей и пластической объемной деформацией заготовки. Таким образом, точность обработанной заготовки будет зависеть от ее конструкции и конструкции инструмента, режимов обработки, а также от точности размеров, формы и качества поверхности заготовки, полученных при обработке на предшествующем переходе.

При обработке предлагаемым способом жестких заготовок изменение их размеров вызвано уменьшением микронеровностей на поверхностях. Величина изменения размера зависит от состояния исходной поверхности. При этом точность размеров существенно не меняется. Процесс обработки разработанным способом характеризуется небольшими натягами и поэтому также сопровождается незначительными изменениями размеров. При раскатывании тонкостенных заготовок точность их размеров можно повысить на 10…20%, а отклонение формы при этом составит 10…30 мкм.

Неблагоприятные условия обработки заготовки вблизи торцов приводят к увеличенной пластической деформации заготовки на участках длиной 3…15 мм. При высоких требованиях к точности следует проводить обработку с малыми усилиями, устанавливать предохранительные шайбы и т.п.

Наиболее целесообразно раскатыванием обрабатывать исходные поверхности 7…11-го квалитетов инструментом жесткого копирующего типа.

При ППД раскатыванием предлагаемым способом практически достигаются параметры шероховатости обрабатываемой поверхности Ra=0,2…0,8 мкм при исходных значениях этих параметров 0,8…6,3 мкм. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, подачи, исходной шероховатости, конструкции инструмента и т.д.

Раскатывание следует проводить так, чтобы заданные результаты достигались за один проход. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию поверхностного слоя. Кроме того, рабочий профиль деформирующих элементов обычно предназначен для работы только в одну сторону.

Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требуемой производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30…150 м/мин.

Значение усилия раскатывания выбирают в зависимости от цели обработки. Оптимальное усилие PN (Н), соответствующее максимальному пределу выносливости, определяют по формуле:

,

,

где DОТВ - диаметр раскатываемого отверстия заготовки, мм.

Для многоэлементного инструмента, каковым является данная раскатка, принимают подачу SПР=0,1…3,0 мм/об [2]. Оптимальная подача SP на один оборот деформирующего элемента - ролика не должна превышать 0,1…0,5 мм/об, на один оборот шарика - SШ=0,01…0,05 мм/об. Подачу на один оборот инструмента определяют по формуле SПР=kSШ; где k - число деформирующих элементов.

Смазывающе-охлаждающей жидкостью при раскатывании служит: машинное масло, смесь машинного масла с керосином (по 50%), сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

В качестве примера проводилась обработка отверстия гильзы цилиндра 130-1002021 на вертикально-хонинговальном станке мод. 3М83С, оснащенном данной раскаткой с деформирующими элементами в виде шариков - 4 шт, опирающимися на штанги и винтовые цилиндрические пружины сжатия; панелью с электроконтактным датчиком - СП-231; автокалибром 8М-17729-02.

Материал обрабатываемой заготовки - отливки гильзы цилиндра - специальный чугун, имеющий химический состав (в %): С - 3,2…3,4; Si - 2,0…2,3; Mn - 0,5…0,8; Cr - 0,25…0,40; Ni - 0,10…0,25; Р≤0,20; S≤0,15; Fe - остальное. Механические свойства чугуна: 170…241 НВ; σв≥206 Н/мм2; σиз=432 Н/мм2. Диаметр обрабатываемого отверстия ⌀100,56…⌀100,50 мм; шероховатость - Ra=0,32 мкм.

Режимы раскатывания: VИ=19 м/мин; подачу на один оборот инструмента определяли по формуле SПР=kSШ=4·0,05=0,2 мм/об; VПЛ=11,9 м/мин.

Значения технологических факторов выбирались таким образом, чтобы обеспечить кратность импульсного воздействия при обработке элементарной площадки обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности осциллирующего воздействия не значительно влияет на эффективность обработки.

Величина силы статического поджатия деформирующих элементов к обрабатываемой поверхности составляла PMIN≥250…400 Н; PN≥400…500 Н; РМАХ≥550…850 Н. Величина хода штанг составляла - 5…10 мм.

Предлагаемый способ позволил повысить производительность в 1,5…2 раза, исключить операцию получистовой обработки благодаря улучшению шероховатости поверхности на 1…2 класса.

Импульсная нагрузка в сочетании с вращательным и возвратно-поступательным движениями создают перекрестное движение деформирующих элементов и периодически изменяют рабочее усилие и силу трения. Благодаря этому облегчается деформация микронеровностей обрабатываемой поверхности, а переменные силы активно перераспределяются в плоскости раскатывания и в несколько раз уменьшается сила трения.

Перекрестное движение со статико-импульсным нагружением интенсифицирует процесс раскатывания, при этом на обработанной поверхности формируется износостойкий регулярный микрорельеф с перекрестным направлением рисок и неровностями малой и однородной высоты.

Предлагаемый способ со статико-импульсным нагружением деформирующих элементов обеспечивает низкую себестоимость изготовления заготовок благодаря простоте конструкции инструмента, не требующего специального генератора импульсов.

Предлагаемый способ позволяет повысить режимы и производительность обработки в несколько раз без ухудшения качества обработанной поверхности. Кроме того, в таких условиях стойкость инструмента возрастает в два и более раз по сравнению со стойкостью при традиционном раскатывании, облегчается деформация микронеровностей, уменьшается расход энергии на деформирование и трение.

Предлагаемый способ целесообразно и эффективно использовать при обработке заготовок малой жесткости из труднообрабатываемых материалов и сплавов.

Источники информации

1. А.с. СССР, 456719, МКИ В24В 39/00. Способ чистовой и упрочняющей обработки деталей обкатыванием. 1974.

2. Справочник технолога-машиностроителя. В 2-х т. Т.2 /Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. - С.383…397, рис.8,а; рис.9, таблица 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСКАТКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2438852C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО РАСКАТЫВАНИЯ | 2010 |

|

RU2440231C2 |

| МНОГОЭЛЕМЕНТНОЕ ОСЦИЛЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2441741C2 |

| УСТРОЙСТВО ДЛЯ ВИБРОРАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2441742C2 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2428297C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2426633C1 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2457096C1 |

| ЖЕСТКАЯ МНОГОШАРИКОВАЯ РАСКАТКА | 2010 |

|

RU2456149C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

Изобретение относится к технологии машиностроения, в частности к отделочно-упрочняющей обработке отверстий поверхностным пластическим деформированием. Сообщают возвратно-поступательное осевое перемещение раскатке. Сообщают раскатке планетарное возвратное вращение относительно планетарной оси, эксцентрично смещенной относительно ее основной продольной оси. Используют раскатку, содержащую корпус с радиальными глухими отверстиями, деформирующие элементы в виде шариков и распорные штанги. Распорные штанги установлены по скользящей посадке в глухих отверстиях корпуса с возможностью возвратно-поступательного движения вдоль осей отверстий. Деформирующие элементы установлены на внешних торцах распорных штанг. Деформирующий элемент на внешнем торце распорной штанги удерживается от выпадения сепаратором, а на внутренний торец штанги воздействует винтовая цилиндрическая пружина сжатия, расположенная в глухом отверстии. В результате повышается производительность обработки, возрастает стойкость инструмента и облегчается деформирование микронеровностей. 5 ил.

Способ раскатки отверстий, включающий сообщение возвратно-вращательного движения и возвратно-поступательного осевого перемещения инструменту-раскатке, содержащей корпус с деформирующими элементами в виде шариков, отличающийся тем, что инструменту-раскатке сообщают планетарное возвратное вращение относительно планетарной оси, эксцентрично смещенной относительно его основной продольной оси, при этом корпус снабжен распорными штангами с деформирующими элементами на внешних торцах, установленными по скользящей посадке в радиальных расположенных под острым углом β к продольной оси, который выполнен в диапазоне 45°<β<90°, глухих отверстиях корпуса с возможностью возвратно-поступательного движения вдоль осей отверстий, при этом деформирующий элемент на внешнем торце распорной штанги удерживается от выпадения сепаратором, а на внутренний торец штанги воздействует винтовая цилиндрическая пружина сжатия, создающая рабочее давление и находящаяся в глухом отверстии.

| Справочник технолога-машиностроителя, т.2./Под ред | |||

| А.Г | |||

| Косиловой | |||

| - М.: Машиностроение, 1985, с.383-397 | |||

| Раскатка | 1976 |

|

SU585054A1 |

| Устройство для упрочнения деталей наклепом | 1987 |

|

SU1581566A1 |

| Устройство для получения внутренних шлицев на трубчатых заготовках | 1988 |

|

SU1574440A1 |

| US 4542565 А, 24.09.1985. | |||

Авторы

Даты

2012-01-20—Публикация

2010-02-24—Подача