Группа изобретений имеет отношение к созданию технологии обработки длинномерных изделий, преимущественно из древесины, к средствам для обработки длинномерных изделий, в том числе к системам на основе обрабатывающих центров и/или фрезерных и подобных станков, которые используют фрезерный и подобный инструмент.

Группа изобретений может быть конкретно использована для изготовления внутренней и наружной облицовочной доски для облицовки зданий, для настилки пола, а также для изготовления различных строительных конструкций. Кроме того, группа изобретений может быть использована для изготовления вагонки, евровагонки, паркетной доски, доски пола, блок-хауса, имитатора стенового бруса, плинтуса, наличника, тарной доски, багета, реек и др. длинномерных (так называемых погонажных) изделий.

Технология деревообработки, а также средства, обеспечивающие осуществление этой технологии, а именно: способы деревообработки, системы, в том числе поточные линии, обрабатывающие центры, фрезерные и т.п.станки, а также инструменты для этой же цели, в том числе комплекты фрез для обработки отдельных видов (разновидностей) длинномеров, (широко) известны и описаны, например, в таких источниках информации, характеризующих уровень техники, как -то:

- Власов Г.Д. и др. Технология деревообрабатывающих производств. - М., 1967 [1];

- Потемкин В.Л. Деревообрабатывающие станки и автоматические линии. - М.: "Лесная промышленность", 1987 [2];

- Кучеров И.К., Пашков В.К. Станки и инструменты лесопильно-деревообрабатывающего производства. - М.: "Лесная промышленность", 1970 [3];

- Древаль А.Е. Основы проектирования инструментальных систем. Курс лекций. - М., МВТУ им.Баумана, 1997 [4] и др.

Так, из источников информации, характеризующих уровень техники, известен способ обработки длинномерных изделий из древесины, например вагонки, который включает получение заготовки изделия, ее установку и закрепление на станине обрабатывающего центра, преимущественно фрезерного станка, и последующую ее обработку по меньшей мере с одной стороны с помощью вращающегося инструмента, преимущественно фрезы, с профилированием обрабатываемых поверхностей при перемещении (подаче) заготовки и/или инструмента, при этом боковые поверхности заготовки обрабатывают с получением на одной из них выступа, а на другой -соответствующего ему паза.

Из указанных источников информации, характеризующих уровень техники, известна также система для обработки длинномерных изделий из древесины, имеющая обрабатывающий центр, снабженный шпинделями, на каждом из которых установлена соответствующая фреза под углом наклона оси шпинделя к заготовке (к направлению подачи заготовки) для обработки части поверхности заготовки изделия при ее перемещении (подаче) в станке, при этом фрезы разнесены в пространстве по длине заготовки.

Кроме того, известен комплект фрез для обработки длинномерных изделий преимущественно из древесины, содержащий по меньшей мере одну фрезу, каждая из которых выполнена с корпусом, в котором при помощи средств крепления установлены ножи, каждый из которых представляет собой металлическую режущую пластину с режущей кромкой.

Известна также и фреза для обработки длинномерных изделий преимущественно из древесины, содержащая корпус, в котором с помощью средств крепления установлены ножи, каждый из которых представляет собой металлическую режущую пластину с (одной) режущей кромкой и отверстием под средства (элементы) ее крепления в корпусе.

Указанные ножи, установленные в корпусе фрезы для обработки длинномерных изделий преимущественно из древесины, выполнены (каждый) в виде металлической режущей пластины с одной режущей кромкой.

Помимо того, известен способ изготовления ножа для фрезы в виде металлической режущей пластины, устанавливаемой в корпусе фрезы для обработки длинномерных изделий преимущественно из древесины, включающий последовательное выполнение следующих операций: получение заготовки в виде пластины с необходимыми габаритами и твердостью путем резки (разрезания) металлической полосы с необходимой твердостью с помощью абразивного инструмента, прожиг в заготовке отверстий для крепежных элементов на электроэрозионном станке с использованием электрического разряда и технологической жидкости, раскрой (раскраивание) заготовки с приданием пластине предварительной формы ее режущей кромки, создание на поверхности пластины базирующей гребенки с использованием профильного абразивного круга, окончательное профилирование металлической пластины с приданием ее режущей кромке необходимой формы и размеров и заточку режущей кромки.

Известная технология деревообработки и средства ее осуществления, в том числе известная система для обработки длинномерных изделий из древесины, известный комплект фрез для обработки длинномерных изделий из древесины, известная фреза для обработки длинномеров, известный нож фрезы и известный способ его изготовления совместно и каждый по отдельности обеспечивают достаточно высокий уровень эффективности технологии.

Однако уровень эффективности известной технологии деревообработки, а также средств, обеспечивающих осуществление этой технологи, является сравнительно недостаточным вследствие ряда взаимосвязанных причин, к тому же накладывающихся друг на друга.

Главные причины сравнительно недостаточной эффективности известной технологии деревообработки и одновременно с этим средств ее осуществления, в том числе и, в первую очередь, технологии обработки длинномерных изделий, следующие:

1) При использовании известной технологии требуется под каждый вид продукции создать свой, т.е. специальный режущий инструмент - свой нож со своей режущей кромкой, который устанавливают в корпусе своей фрезы. Тем самым, например, для четырехсторонней обработки каждого длинномерного изделия фактически требуется по меньшей мере четыре ножа и четыре фрезы. С учетом того обстоятельства, что количество типов, а также типоразмеров длинномерных изделий может быть значительно выше единицы, соответствующим образом возрастает требуемое количество рабочих фрез, что увеличивает затраты производителя и, естественно, снижает эффективность технологии деревообработки вследствие недостаточной универсализации способа для обработки длинномеров и средств для реализации способа, в том числе обрабатывающего инструмента, и как результат - повышенные затраты у производителя;

2) К этому следует добавить, что производительность известной технологии деревообработки и средств для ее осуществления сравнительно недостаточна вследствие невысокой наработки, которую обеспечивает нож фрезы и связанной с этим необходимости замены ножа и перенастройки оборудования. Так, нож из стали HSS (Р18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5) по отечественной номенклатуре по сравнению с ножами из инструментальной стали, которые использовались в более ранних технологиях, обладает сравнительно более высокой стойкостью и обеспечивает наработку от заточки до заточки ножа, величина которой определяется возможностью обработки 5·103÷104 пог.м длинномерных изделий, в то время как нож, например, из твердого сплава (карбиды металлов, металлокерамики или керамики) обеспечивает возможность обработки до 2·104 пог.м длинномерных изделий от заточки до заточки ножа. Однако для твердосплавного ножа эта наработка одновременно является его ресурсом, после чего нож отправляют в утиль. Поэтому, если учитывать цену твердосплавного ножа, каждая из которых примерно на порядок выше цены металлического ножа, то нельзя не признать, что относительная характеристика, определяющая себестоимость деревообработки 1 пог.м длинномерного изделия, обработанного за один технологический цикл, составляет:

Себестоимость обработки 1 пог.м длинномера =

= Цена ножа/Погонаж длинномера,

наработка за цикл, и у металлического ножа все же более предпочтительна, хотя является величиной, сравнительно недостаточной на фоне общей недостаточной производительности известного инструмента для деревообработки по известной технологии. Тем самым эффективность известной технологии и средств ее реализации недостаточна вследствие сравнительно высокой себестоимости обработки длинномеров и средств для реализации способа деревообработки, в том числе обрабатывающего инструмента;

3) Недостаточная эффективность вследствие сравнительно узких технологических возможностей известного способа деревообработки, в том числе обрабатывающего инструмента по выпуску номенклатуры (гаммы) длинномерных изделий.

Наиболее близким к заявленному по своей технической сущности и достигаемому результату является известный способ обработки длинномерных изделий преимущественно из древесины, включающий получение заготовки изделия, ее установку и закрепление на станине обрабатывающего центра и последующую ее обработку, по меньшей мере, с одной стороны при помощи вращающегося инструмента, преимущественно фрезы, с профилированием обрабатываемых поверхностей при перемещении (подаче) заготовки на обработку, при этом боковые поверхности обрабатывают с получением на одной из них выступа (шипа), а на другой - соответствующего ему паза (см., например, Темин С.И. Способ обработки погонажных деталей из древесины многогранной формы поперечного сечения и устройство для его осуществления. - Описание изобретения к патенту РФ №2080253, 6 В27М 3/06, заяв. 1993.03.11, опуб. 1997.05.27 - ПРОТОТИП - 1 [5]).

Хотя известный способ обработки длинномерных изделий из древесины обладает сравнительно более высокой эффективностью как за счет повышения технологичности, так и за счет улучшения эксплуатационных характеристик выпускаемой продукции, однако ему все же присущи следующие недостатки:

1) Известный способ может быть использован только для изготовления деревянных оконных рам и при его использовании требуется под каждый вид продукции создать свой, т.е. специальный, режущий инструмент - свой набор фрез, при этом каждая из фрез - со своим ножом со своей, одной, режущей кромкой, который устанавливают в корпусе своей фрезы. Тем самым, например, для четырехсторонней обработки каждого длинномерного изделия по одной из технологий способа (так называемая технология - 1, а всего имеется 6 технологий) фактически требуется один из комплектов фрез, включающий 10 наборов фрез. В то же время другой из комплектов фрез по той же технологии - 1 включает 16 наборов фрез. И т.д. При этом каждая из фрез каждого комплекта имеет индивидуальный по форме и размерам нож. К тому же, кроме того, количество типов обрабатываемых длинномерных изделий также может быть значительно выше единицы. С учетом этого обстоятельства соответственно значительно возрастает требуемое количество необходимых комплектов рабочих фрез и количество необходимых фрез в каждом комплекте. Это увеличивает затраты производителя и соответственно снижает эффективность технологии деревообработки вследствие недостаточной универсализации способа обработки длинномеров и средств для реализации способа, в том числе обрабатывающего инструмента;

2) К этому следует добавить, что производительность труда, обеспечиваемая известным способом деревообработки и средствами для осуществления известного способа, сравнительно недостаточна вследствие невысокой наработки, которую обеспечивает нож фрезы. Так, нож из стали HSS по сравнению со стальными ножами, которые использовались в более ранних технологиях, обладает сравнительно более высокой стойкостью и обеспечивает возможность обработки 5·103 пог.м длинномерных изделий от заточки до заточки ножа, в то время как нож, например, из твердого сплава обеспечивает возможность обработки 2·104 пог.м длинномерных изделий от заточки до заточки ножа. Однако, если учитывать цену ножа из твердого сплава, которая примерно на порядок выше цены металлического ножа, то нельзя не признать, что относительная характеристика, определяющая себестоимость деревообработки 1 пог.м длинномерного изделия, обработанного за один технологический цикл, а именно:

Себестоимость обработки 1 пог.м длинномера =

= Цена ножа/Погонаж длинномера,

наработка за цикл, у металлического ножа все же предпочтительнее, хотя, по нашему мнению, является величиной, сравнительно недостаточной на фоне общей недостаточной производительности известного инструмента для деревообработки по известной технологии. Тем самым эффективность известной технологии, т.е. известного способа обработки длинномеров из древесины, и средств ее реализации недостаточна вследствие сравнительно высокой себестоимости обработки длинномеров и средств для реализации способа деревообработки, в том числе обрабатывающего инструмента;

3) Известный способ предназначен только для изготовления деревянных оконных рам. Тем самым его эффективность сравнительно недостаточна вследствие узких технологических возможностей как известного способа деревообработки, так и обрабатывающего инструмента, в том числе, поскольку они не пригодны для выпуска широкой номенклатуры (гаммы) длинномерных изделий.

Наиболее близкой к заявленной по своей технической сущности и достигаемому результату является также известная система для обработки длинномерных изделий преимущественно из древесины, имеющая обрабатывающий центр, снабженный шпинделями, на каждом из которых установлена соответствующая фреза под углом наклона оси шпинделя к заготовке (к направлению подачи заготовки) для обработки части поверхности заготовки изделия при ее перемещении (подаче на обработку) относительно шпинделя, при этом фрезы разнесены в пространстве по длине заготовки (см., например, Темин С.И. Способ обработки погонажных деталей из древесины многогранной формы поперечного сечения и устройство для его осуществления. - Описание изобретения к патенту РФ №2080253, 6 В27М 3/06, заявл. 1993.03.11, опубл. 1997.05.27 - ПРОТОТИП - 2 [5]).

Известная система для обработки длинномерных изделий из древесины обеспечивает возможность получения сравнительно более высокой эффективности как за счет изготовления погонажных деталей с более высокой степенью точности по размерам поперечного сечения и более высоким качеством обработки поверхности за счет одновременного продольного фрезерования параллельных граней набором из двух фрез, установленных на одном шпинделе через разделительную втулку.

Однако известной системе для обработки длинномеров из древесины присущи те же недостатки, что и известному способу, а именно:

1) Известная система может быть использована только для изготовления деревянных оконных рам, ибо при ее использовании требуется под каждый вид продукции создать свой, т.е. специальный, режущий инструмент - свой комплект фрез, каждая из фрез - со своим ножом со своей режущей кромкой, который устанавливают в корпусе своей фрезы. Тем самым, например, для четырехсторонней обработки каждого длинномерного изделия по одной из технологий способа (так называемая технология - 1) фактически требуется один из комплектов фрез, включающий 10 блоков (наборов) фрез, в то время как другой из наборов фрез по той же технологии - 1 включает 16 блоков фрез и т.д. При этом каждая из фрез каждого набора имеет индивидуальный по форме и размерам нож. С учетом того, что количество типов обрабатываемых длинномерных изделий может быть значительно выше единицы, соответствующим образом возрастает требуемое количество необходимых комплектов рабочих фрез и количество необходимых фрез в каждом комплекте. Это увеличивает затраты производителя и соответственно снижает эффективность известной системы для деревообработки вследствие недостаточной ее универсализации и средств для реализации способа, в том числе обрабатывающего инструмента;

2) К этому следует добавить, что производительность известной системы для деревообработки и средств для ее реализации сравнительно недостаточна вследствие одновременной обработки длинномеров только с одной стороны и, следовательно, необходимости многоразовой обработки длинномеров в целом - за несколько проходов. Кроме того, производительность известной системы для деревообработки длинномеров сравнительно невысока вследствие невысокой наработки, которую обеспечивает нож фрезы. Так, нож из стали HSS, что в отечественной классификации соответствует Р6М5 и Р18, обладает сравнительно более высокой стойкостью по сравнению со стальными ножами, которые использовались в более ранних технологиях, и обеспечивает возможность обработки 5·103 пог.м длинномерных изделий от заточки до заточки ножа, в то время как нож, например, из твердого сплава обеспечивает возможность обработки 2·104 пог.м длинномерных изделий от заточки до заточки ножа. Однако, если учитывать цену ножа из твердого сплава, которая примерно на порядок выше цены металлического ножа из стали HSS, то нельзя не признать, что относительная характеристика, определяющая себестоимость деревообработки 1 пог.м длинномерного изделия, обработанного за один технологический цикл, а именно:

Себестоимость обработки 1 пог.м длинномера =

= Цена ножа/Погонаж длинномера,

наработка за цикл у металлического ножа из стали HSS все же предпочтительнее, хотя, по мнению автора-заявителя, также является величиной, сравнительно недостаточной на фоне общей недостаточной производительности известного инструмента для деревообработки по известной технологии. Тем самым эффективность известной технологии, т.е. известного способа обработки длинномеров из древесины, и средств ее реализации недостаточна вследствие сравнительно высокой себестоимости обработки длинномеров и средств для реализации способа деревообработки, в том числе обрабатывающего инструмента;

3) Известная система предназначена для использования только в одной технологии. Тем самым ее эффективность сравнительно недостаточна вследствие узких технологических возможностей как самой системы для деревообработки длинномеров из древесины, так и обрабатывающего инструмента для ее реализации, поскольку они не пригодны для выпуска широкой номенклатуры (широкой гаммы) длинномерных изделий.

Кроме того, недостатком известной системы является и то, что для обработки каждого вида (каждой разновидности) длинномерных изделий из древесины, а именно для обработки верхней, нижней и боковых поверхностей каждого вида (каждой разновидности) длинномера, необходим свой специальный (отдельный) комплект фрез, хотя известная система обеспечивает возможность использования набора из двух фрез, установленных на одном шпинделе через разделительную втулку для одновременного продольного фрезерования параллельных граней.

Наиболее близким к заявленному по своей технической сущности и достигаемому результату является известный комплект фрез для обработки длинномерных и т.п. изделий преимущественно из древесины, содержащий по меньшей мере одну фрезу, каждая из которых выполнена с корпусом, в котором при помощи средств крепления установлены ножи, каждый из которых представляет собой металлическую режущую пластину по меньшей мере с режущей кромкой (см., например, Е.А.Негинский, Г.А.Зотов, М.А.Надольский. Насадные фрезы для изготовления современных деревянных окон. - В ж."Светопрозрачные конструкции", №5, 2001 - ПРОТОТИП - 3 [6]).

По сравнению с уровнем техники известный комплект фрез для продольно-фрезерной обработки длинномерных изделий из древесины обеспечивает возможность получения сравнительно более высокой эффективности за счет изготовления погонажных деталей с более высокой степенью точности по размерам поперечного сечения и более высоким качеством обработки поверхности вследствие одновременного продольного фрезерования необходимых поверхностей длинномерного изделия.

Однако известному комплекту фрез присущи указанные выше недостатки - сравнительно недостаточная эффективность вследствие того, что:

1) Универсализация известного комплекта фрез для обработки длинномеров недостаточна и, как результат, повышенные затраты у производителя за счет необходимости иметь многочисленные комплекты различных фрез даже для одной технологии обработки различных видов (разновидностей) длинномеров. Поэтому в случае необходимости обработки нескольких длинномеров эти затраты пропорционально возрастают до обременительных размеров;

2) Сравнительно высока себестоимость обработки длинномеров и средств для реализации способа деревообработки, в том числе обрабатывающего инструмента;

3) Сравнительно узки технологические возможности обрабатывающего инструмента по выпуску номенклатуры (гаммы) длинномерных изделий.

Наиболее близкой к заявленной фрезе по своей технической сущности и достигаемому результату является известная фреза для обработки длинномерных изделий преимущественно из древесины, содержащая корпус, в котором при помощи средств (элементов) крепления установлены сменные ножи, каждый из которых представляет собой металлическую режущую пластину с (одной) режущей кромкой и отверстием под средства (элементы) крепления ее в корпусе (см., например, Е.А.Негинский, Г.А.Зотов, М.А.Надольский. Насадные фрезы для изготовления современных деревянных окон. - В ж."Светопрозрачные конструкции", №5, 2001 - ПРОТОТИП - 4 [6]).

Известная фреза обладает сравнительно более высокой эффективностью вследствие более высокой производительности обработки и повышения срока службы.

Однако известной фрезе присущи указанные выше недостатки - сравнительно низкая (недостаточная) эффективность вследствие того, что:

1) Универсализация известной фрезы для обработки длинномеров недостаточна и, как результат, повышенные затраты у производителя за счет необходимости иметь большое количество комплектов многочисленных наборов различных фрез с разными ножами даже для одной технологии. В случае же необходимости обработки нескольких длинномеров эти затраты пропорционально возрастают до весьма значительных размеров;

2) Сравнительно высока себестоимость обработки длинномеров и средств для реализации способа деревообработки, в том числе себестоимость производства и обслуживания обрабатывающего инструмента;

3) Сравнительно узки технологические возможности обрабатывающего инструмента по выпуску номенклатуры (гаммы) длинномерных изделий.

Кроме того, известная фреза, которая является насадной составной фрезой из нескольких элементарных фрез со вставными ножами в виде металлической режущей пластины с одной режущей кромкой, обладает еще и тем недостатком, что обработку длинномеров из древесины со сложным профилем поперечного сечения выполняют несколькими фрезами, поскольку затруднительно выполнять режущую кромку ножа под этот сложный профиль. В результате количество необходимых фрез еще более возрастает и возрастают затраты у производителя, а также себестоимость производства и обслуживания еще более повышаются.

По своей технической сущности и достигаемому результату наиболее близким к заявленному ножу фрезы является известный нож, установленный в корпусе фрезы для обработки длинномерных изделий преимущественно из древесины, выполненный в виде металлической режущей пластины с одной режущей кромкой (см., например, Акланбетов А.С. Фреза. - Патент РФ №2053873, 6 B27G 13/08, заявл. 1993.09.21, опубл. 1996.02.10 - ПРОТОТИП - 5 [7]).

Указанная выше известная конструкция ножа обеспечивает повышение эффективности известного способа обработки длинномерных изделий из древесины за счет повышения производительности труда при обработке длинномеров из древесины, а также за счет повышения качества обработки изделий при одновременной экономии ножей и фрез.

Однако указанная эффективность сравнительно недостаточна вследствие уже указанных выше причин:

1) Универсализация известной фрезы с известными ножами для обработки длинномеров недостаточна и, как результат, - повышенные затраты у производителя за счет необходимости иметь большое количество комплектов многочисленных наборов различных фрез с разными ножами даже для одной технологии. В случае же необходимости обработки нескольких длинномеров эти затраты пропорционально возрастают до весьма значительных размеров;

2) Себестоимость обработки длинномерен и средств для реализации способа деревообработки, в том числе обрабатывающего инструмента, сравнительно высока;

3) Технологические возможности обрабатывающего инструмента, касающиеся выпускаемой номенклатуры (гаммы) длинномерных изделий, сравнительно узки.

По своей технической сущности и достигаемому результату наиболее близким к заявленному является известный способ изготовления ножа фрезы в виде металлической режущей пластины, устанавливаемой в пазу корпуса фрезы для обработки длинномерных изделий преимущественно из древесины, включающий последовательное выполнение следующих операций: получение пластинчатой заготовки с необходимыми габаритами путем резки (разрезания) металлической полосы при помощи абразивного инструмента, прожиг в заготовке по меньшей мере одного отверстия для крепежных элементов на электроэрозионном станке с использованием электрического разряда и технологической жидкости, раскрой (раскраивание) заготовки с предварительным приданием пластине требуемой формы ее режущей кромке, создание на поверхности пластины базирующей гребенки с использованием профильного абразивного круга, окончательное профилирование металлической режущей пластины с приданием ее режущей кромке необходимой формы и размеров и последующую заточку режущей кромки (см., например, "Изготовление профильных ножей для фрез всех европейских производителей из высококачественной стали фирмы "TIGRA". Проспект фирмы "TOOL LAND", адрес: htth://www.toolland.ru/services.asp.type, декабрь 2007, - ПРОТОТИП - 6 [8]).

Указанный выше известный способ изготовления ножа фрезы обеспечивает по сравнению с уровнем техники повышение эффективности работы фрезы в известном способе обработки длинномерных изделий из древесины за счет повышения производительности труда на основных операциях по обработке длинномеров, а также за счет повышения качества обработки изделий при одновременной экономии ножей, как указано в проспекте фирмы.

Однако указанная эффективность сравнительно недостаточна вследствие указанных выше причин, а именно:

1) Универсализация известной фрезы с известными ножами для обработки длинномеров недостаточна и, как результат, это является причиной повышенных затрат у производителя за счет необходимости иметь много комплектов многочисленных наборов различных фрез с разными ножами даже для одной и той же технологии. В случае же необходимости обработки нескольких (различных) длинномеров, т.е. в случае необходимости выпуска нескольких длинномерных изделий, эти затраты пропорционально возрастают до весьма значительных размеров;

2) Сравнительно высока себестоимость обработки длинномеров и средств для реализации способа деревообработки, в том числе обрабатывающего инструмента, вследствие недостаточно высокой производительности труда;

3) Сравнительно узки технологические возможности обрабатывающего инструмента по выпуску номенклатуры (гаммы) длинномерных изделий.

Таким образом, указанные выше наиболее близкие по технической сущности и достигаемому результату технические решения, принятые в качестве ПРОТОТИПА - 1, ПРОТОТИПА - 2, ПРОТОТИПА - 3, ПРОТОТИПА - 4, ПРОТОТИПА - 5 и ПРОТОТИПА - 6, не могут обеспечить достаточно высокой (сравнительно более высокой) эффективности технологии обработки длинномерных изделий преимущественно из древесины и средств для его реализации.

Потому задача, которую решает заявленная нами группа изобретений, объединенных единым изобретательским замыслом, т.е. каждое изобретение заявленной группы в отдельности и (вся) группа изобретений в целом отвечают единому изобретательскому замыслу, и заключается в повышении эффективности способа обработки длинномерных изделий преимущественно из древесины, а также средств для его реализации, в том числе системы для обработки длинномерных и т.п.изделий преимущественно из древесины, комплекта фрез для этой цели, фрезы (вариантов) для их осуществления, ножа фрезы, а также способа изготовления указанного ножа.

Тот факт, что каждое в отдельности изобретение заявленной группы и (вся) заявленная группа изобретений в целом решают одну и ту же общую задачу, подтверждается тем, что каждое в отдельности изобретение заявленной группы предназначено для осуществления (реализации) других изобретений группы или создано с использованием других изобретений группы. Так, изобретение "Способ изготовления ножа фрезы" предназначено для реализации изобретений "Нож фрезы", "Фреза", "Комплект фрез для продольно-фрезерной обработки длинномерных изделий", "Система для обработки длинномерных изделий" и "Способ обработки длинномерных изделий преимущественно из древесины".

Точно так же изобретение "Нож фрезы" предназначено для реализации изобретений "Фреза", "Комплект фрез для обработки длинномерных изделий", "Система для обработки длинномерных изделий" и "Способ обработки длинномерных изделий преимущественно из древесины".

Аналогичным образом обстоит дело и в отношении других объектов заявленной группы.

И именно это обстоятельство - общность технической задачи, решаемой каждым объектом заявленной группы, подтверждает возможность, необходимость и достаточность объединения этих объектов в одну заявленную группу изобретений, т.е. подтверждает факт того, что наличие в группе каждого в отдельности взятого изобретения заявленной группы является необходимым, а их совокупность - достаточной для решения поставленной технической задачи и получения технического результата, запланированного единым изобретательским замыслом и полученного при реализации изобретения.

Решение технической задачи, указанной в данном изобретении, обеспечивает получение намеченного технического результата, который заключается в повышении эффективности технологии обработки длинномеров из древесины и средств для осуществления этой технологии деревообработки за счет:

1) Повышения универсализации, в результате чего у производителя снижаются затраты на производство и эксплуатацию рабочего инструмента, что способствует снижению себестоимости выпускаемой продукции;

2) Сокращения затрат времени на наладку (переналадку) оборудования и многостороннюю обработку длинномера за один проход при сохранении требуемого качества обработки поверхности, в результате чего повышается производительность труда у производителя, что также способствует снижению себестоимости выпускаемой продукции;

3) Расширения технологических возможностей используемого оборудования и инструмента для выпуска более широкой номенклатуры (гаммы) длинномерных изделий, в результате чего у производителя также повышается производительность труда и снижается себестоимость выпускаемой продукции.

Получение указанного технического результата и решение поставленной в изобретении технической задачи обеспечено тем, что в известном способе обработки длинномерных изделий преимущественно из древесины, включающем получение заготовки изделия, ее установку и закрепление на станине обрабатывающего центра и последующую ее обработку по меньшей мере с одной стороны с помощью вращающегося инструмента, преимущественно фрезы, с профилированием обрабатываемых поверхностей при перемещении (подаче) заготовки, при этом боковые поверхности заготовки обрабатывают с получением на одной из них выступа (шипа), а на другой - соответствующего ему паза, согласно изобретению боковые поверхности заготовки обрабатывают с обеспечением возможности регулировки ширины выступа и соответствующего ему прорезаемого паза, возможности смещения их по высоте заготовки при одновременной возможности обработки заготовки регулируемой толщины за счет использования регулируемых элементов крепления фрезы на шпинделе и регулируемых ножей фрезы, а каждую из других поверхностей заготовки обрабатывают по меньшей мере одной соответствующей фрезой, снабженной по меньшей мере одним ножом с двумя фигурными режущими кромками, выполненными осесимметрично и симметрично относительно элементов крепления ножа, с возможностью переустановки и последующего использования второй фигурной режущей кромки ножа при повороте ножа (в плане) на 180° в плоскости пластины вокруг оси симметрии после затупления первой (кромки).

При этом обработанные поверхности дополнительно подвергают чистовой обработке путем установки и использования чистовых фрез преимущественно на том же обрабатывающем центре.

Получение указанного технического результата и решение поставленной в изобретении технической задачи обеспечено и тем, что в известной системе для обработки длинномерных изделий преимущественно из древесины, имеющей обрабатывающий центр, снабженный шпинделями, на каждом из которых установлена соответствующая фреза под углом наклона оси шпинделя к заготовке (к направлению подачи заготовки) для обработки части поверхности заготовки изделия при ее перемещении (подаче на обработку), при этом фрезы разнесены в пространстве по длине заготовки, согласно изобретению система снабжена комплектом фрез, обеспечивающих по меньшей мере одностороннюю чистовую обработку заготовки и установленных на соответствующих шпинделях, при этом боковые фрезы установлены с возможностью одновременной (синхронной) регулировки ширины выступа и соответствующего ему прорезаемого паза и их смещения по высоте заготовки и с возможностью обработки заготовки регулируемой толщины за счет использования регулируемых элементов крепления фрезы на шпинделе и регулируемых ножей фрезы, а остальные фрезы установлены на шпинделях с возможностью регулировки углов наклона осей шпинделей по отношению к заготовке и направлению подачи заготовки, при этом в каждой фрезе установлен с возможностью регулировки его положения по меньшей мере один нож, симметрично расположенный относительно оси симметрии и элементов его крепления и снабженный по меньшей мере двумя фигурными режущими кромками.

При этом система содержит комплект фрез для чистовой обработки заготовки, количество которых обусловлено количеством и качеством обрабатываемых поверхностей.

Система может дополнительно содержать фрезы для чистовой обработки заготовки.

Система содержит комплект фрез, который состоит из N фрез, выполненных составными, при этом N=1÷21 шт.

Система выполнена с возможностью обработки заготовки, толщина которой лежит в пределах N=10÷250 мм.

Система выполнена с возможностью регулировки ширины и глубины выступа и соответствующего вырезаемого паза в обрабатываемой заготовке, величины которых лежат в пределах а=4÷20 мм и соответственно b=5÷15 мм. Система выполнена с возможностью регулировки смещения выступа (шипа) и соответствующего ему вырезаемого паза по высоте обрабатываемой заготовки, величина которого лежит в пределах с=5÷50 мм.

Фрезы системы имеют ножи, изготовленные из материала, выбираемого из ряда, состоящего из сталей марки У10А, У11А, У12А, У13А, 11ХФ, 13Х, ХВ4, В2ФХ, ХВГ, ХВСГ, 9ХС, 8ХНТ, стали марки HSS (P18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5).

Получение указанного технического результата и решение поставленной в изобретении технической задачи обеспечено и тем, что в известном комплекте фрез для обработки длинномерных изделий преимущественно из древесины, содержащем по меньшей мере одну фрезу, каждая из которых выполнена с корпусом, в котором при помощи средств крепления установлены ножи, каждый из которых представляет собой металлическую режущую пластину с режущей кромкой согласно изобретению,

- металлическая режущая пластина выполнена симметричной относительно оси симметрии, ортогональной плоскости ножа (в плане) и элементов ее крепления к корпусу и снабжена дополнительной режущей кромкой, расположенной симметрично первой режущей кромке, при этом в пластине выполнены двусторонние в плане фигурные режущие кромки под требуемый профиль поперечного сечения заготовки и по меньшей мере одно отверстие под крепежные средства (элементы), выполненное симметрично относительно оси симметрии и элементов ее крепления, а также с возможностью изменения положения пластины путем ее поворота на 180° в плоскости пластины вокруг оси симметрии и использования второй ее режущей кромки после затупления первой кромки, кроме того, каждая из фрез комплекта выполнена составной в виде набора элементарных фрез, снабжена внутренней втулкой, которая разъемным соединением связана со шпинделем, на котором зафиксирована при помощи фиксатора, соосно установлена в корпусе фрезы, соединена с ней резьбовым соединением и снабжена по меньшей мере одной регулирующей (фиксирующей) стопорной гайкой с возможностью регулировки ширины и глубины выступа (шипа) и соответствующего ему вырезаемого паза, а также регулировки смещения выступа и соответствующего ему вырезаемого паза по высоте обрабатываемой заготовки.

Получение указанного технического результата и решение поставленной в изобретении технической задачи обеспечено, кроме того, и тем, что в известной фрезе для обработки длинномерных изделий преимущественно из древесины, содержащей корпус, в котором при помощи средств (элементов) крепления установлены ножи, каждый из которых представляет собой металлическую режущую пластину с одной режущей кромкой и отверстием под средства (элементы) ее крепления к корпусу, согласно изобретению,

- металлическая режущая пластина выполнена осесимметричной и симметричной относительно средств (элементов) крепления ее к корпусу и снабжена дополнительной режущей кромкой, расположенной симметрично первой режущей кромке, при этом режущие кромки выполнены фигурными под требуемый профиль поперечного сечения заготовки, а также с возможностью изменения положения пластины путем ее поворота на 180° в плоскости пластины вокруг оси симметрии и использования второй ее режущей кромки после затупления первой режущей кромки.

Вариантом технического решения фрезы для получения указанного технического результата и решения поставленной в изобретении технической задачи является фреза для обработки длинномерных изделий преимущественно из древесины, содержащая корпус, в котором при помощи средств (элементов) крепления установлены ножи, каждый из которых представляет собой металлическую режущую пластину с одной режущей кромкой и отверстием под средства (элементы) ее крепления к корпусу, согласно изобретению,

- выполнена составной в виде набора элементарных фрез, снабжена внутренней втулкой, которая разъемным соединением связана со шпинделем, на котором зафиксирована с помощью фиксатора, и соосно установлена в корпусе фрезы, соединена с ней резьбовым соединением и снабжена по меньшей мере одной регулирующей (фиксирующей) стопорной гайкой с возможностью регулировки ширины выступа и соответствующего ему вырезаемого паза, а также регулировки смещения выступа (шипа) и соответствующего ему вырезаемого паза по высоте обрабатываемой заготовки.

Разъемное соединение втулки фрезы со шпинделем выполнено в виде шлицевого, и/или шпоночного, и/или кулачкового, а также в виде гладкой цилиндрической посадки с фиксацией положения втулки, а фиксатор шлицевого соединения выполнен в виде фиксирующего дистанционного кольца.

Кроме того, получение указанного технического результата и решение поставленной в изобретении технической задачи обеспечено еще и тем, что в известном ноже, установленном в пазах корпуса фрезы для обработки длинномерных изделий преимущественно из древесины, выполненном в виде металлической пластины с одной режущей кромкой, согласно изобретению пластина выполнена симметричной относительно оси симметрии, ортогональной к плоскости ножа (в плане) и элементов ее крепления к корпусу, имеет дополнительную режущую кромку, расположенную симметрично первой режущей кромке, и снабжена по меньшей мере одним отверстием для крепежных элементов, расположенных симметрично относительно оси симметрии и элементов ее крепления к корпусу, а режущие кромки выполнены под требуемый профиль поперечного сечения заготовки при одновременном обеспечении возможности увеличения срока службы за счет поочередного использования каждой режущей кромки при изменении положения пластины в корпусе.

Пластина выполнена из материала, выбираемого из ряда, состоящего из сталей марки У10А, У 11А, У12А, У13А, 11ХФ, 13Х, ХВ4, В2ФХ, ХВГ, ХВСГ, 9ХС, 8ХНТ, стали марки HSS (Р18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5).

Наконец, получение указанного технического результата и решение поставленной в изобретении технической задачи обеспечено еще и тем, что в известном способе изготовления ножа фрезы в виде металлической режущей пластины, установленной в пазу корпуса фрезы для обработки длинномерных изделий преимущественно из древесины, включающем последовательно(е) (выполнение следующих операций):

- получение пластинчатой заготовки с необходимыми габаритами путем резки (разрезания) металлической полосы с помощью абразивного инструмента,

- прожиг в заготовке отверстий для крепежных элементов на электроэрозионном станке с использованием электрического разряда в технологической жидкости,

- раскрой (раскраивание) заготовки с предварительным приданием пластине требуемой формы ее режущей кромке,

- создание на поверхности пластины базирующей гребенки с использованием профильного абразивного круга,

- окончательное профилирование металлической пластины с приданием ее режущей кромке необходимой формы и размеров,

- заточку режущей кромки согласно изобретению,

- металлическую полосу разрезают на заготовки такой ширины, которая обеспечивает возможность безотходного использования ее частей в результате раскроя,

- при этом раскраивание (раскрой) заготовки с предварительным приданием пластине необходимой формы ее режущих кромок выполняют на электроэрозионном станке с использованием электрического разряда в технологической жидкости между двумя электродами, при этом в качестве одного из электродов электроэрозионного станка используют металлический проводник, выполненный подвижным и перемещаемым в плоскости, ортогональной к плоскости обрабатываемой пластинчатой заготовки, а в качестве другого - пластинчатую заготовку,

- а (окончательное) профилирование металлической пластины с приданием ее режущей кромке требуемой формы и размеров и заточку режущей кромки осуществляют на электроэрозионном станке одновременно.

В качестве подвижного (перемещаемого) электрода электроэрозионного станка используют провод из термостойкого токопроводящего материала.

В качестве термостойкого токопроводящего материала используют медь (Сu), латунь и/или сплав на основе вольфрама (W) и/или молибдена.

Металлический проводник, выполненный подвижным, перемещают в плоскости, ортогональной плоскости обрабатываемой пластины, и/или относительно указанной плоскости.

Металлический проводник, выполненный подвижным, перемещают горизонтально в плоскости, ортогональной плоскости обрабатываемой поверхности пластины, установленной вертикально со скоростью (скорость раскроя), величина которой лежит в пределах до V1=(50÷150)·10-3 м/мин, а относительно указанной плоскости - со скоростью (скорость протяжки), величина которой лежит в пределах V2=0÷15 м/мин, при этом используют электрический разряд в технологической жидкости, рабочие параметры которого следующие: диапазон рабочих значений разности потенциалов между подвижным электродом и обрабатываемой пластиной ΔUpaб=20,0÷80,0 В, диапазон рабочих значений токов разряда Ipaб=10,0÷30,0 А, диапазон рабочих температур технологической жидкости Траб=18÷45°С, диапазон частоты следования импульсов, подаваемых на подвижный электрод и обрабатываемую пластину f=2,0÷4,0 кГц, диапазон скважности рабочих импульсов Δ=Тимп/Тпериода·100%=2÷99%, где Тимп - продолжительность импульса за период, с, при этом минимальная продолжительность импульса составляет Тимп.мин = 1 мкс, Т периода - продолжительность периода, с, а в качестве рабочей технологической жидкости использована диэлектрическая жидкость на основе преимущественно деионизированной воды.

Техническим результатом такого выполнения поставленной в изобретении технической задачи является достижение новой сравнительно более высокой (достаточно высокой, повышенной) эффективности обработки длинномерных изделий преимущественно из древесины и средств для ее реализации за счет:

1) Повышения универсализации средств осуществления новой технологии обработки при наличии одного комплекта из 4 универсальных фрез заявленной конструкции, можно за счет реализации заявленной группы изобретений обеспечить одновременную четырехстороннюю обработку длинномерных изделий при изготовлении облицовочной доски как для внутренней, так и наружной облицовки зданий, а также для настилки пола, а, кроме того, при изготовлении "вагонки", "евровагонки", половой (паркетной) доски, блок-хауса, имитатора стенового бруса, плинтуса, наличника, тарной доски, деревянных окон, дверей и других длинномерных изделий, т.е. при осуществлении, как минимум, 63 технологий при одновременном повышении качества обработки изделий. Это ведет к сокращению затрат у производителя на рабочий инструмент и его обслуживание.

2) Вместе с тем это обеспечивает также и сокращение затрат времени у производителя на обработку длинномерных изделий, что ведет к снижению себестоимости продукции.

3) Кроме того, это обеспечивает также существенно более широкие технологические возможности обрабатывающего инструмента по расширению номенклатуры (гаммы) выпускаемых длинномерных изделий.

Указанные преимущества заявленного изобретения по сравнению с известными техническими решениями отражены в таблице 1 (см. ниже).

Таким образом, технический результат, обеспечиваемый при реализации данного изобретения, заключается в том, что комплектом, состоящим из 4 универсальных фрез (фрезерных головок), использующих 4 (четыре) типа ножей, обеспечивают обработку и изготовление путем профилирования за 1-2 (один-два) прохода, по меньшей мере, 63 (шестидесяти трех) видов длинномерных изделий, т.е. длинномерных изделий практически любого назначения, любой формы поперечного сечения, любого профиля, а именно: облицовочных досок для внутренней облицовки зданий; облицовочных досок для наружной облицовки зданий; досок для настилки пола; вагонки; евровагонки; половых (паркетных) досок; блок-хауса; имитатора стенового бруса; плинтуса; наличников; тарной доски; шкантов; багета; притворных планок; реек; деталей дверных коробок; наличников-плинтусов; обкладок, карнизов; мебельных профилей; штапиков оконных; поручней (перил); черенков; подвесных потолков и др.

Далее сущность заявленного изобретения (группы изобретений) поясняется фигурами чертежей и примерами конкретного выполнения изобретения. Однако, по мнению автора-заявителя, сущность изобретения не может быть ограничена только вариантами реализации, отраженными на фигурах чертежей и в указанных примерах, ибо, по мнению автора-заявителя, она гораздо шире.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

Ниже на представленных в описании фигурах чертежей схематически отображено:

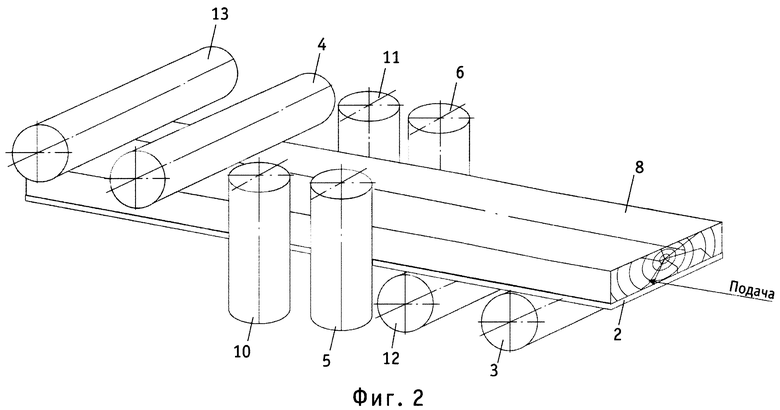

Фиг.1, 2 - заявленная система для реализации заявленного способа обработки длинномерных изделий из древесины, аксонометрия;

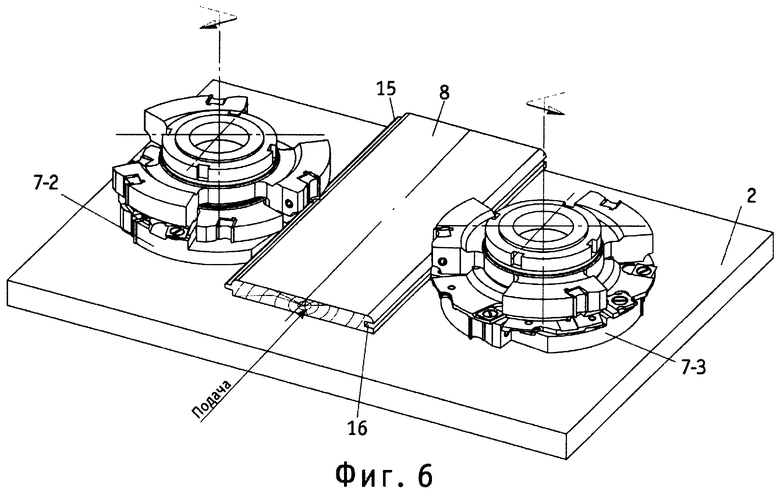

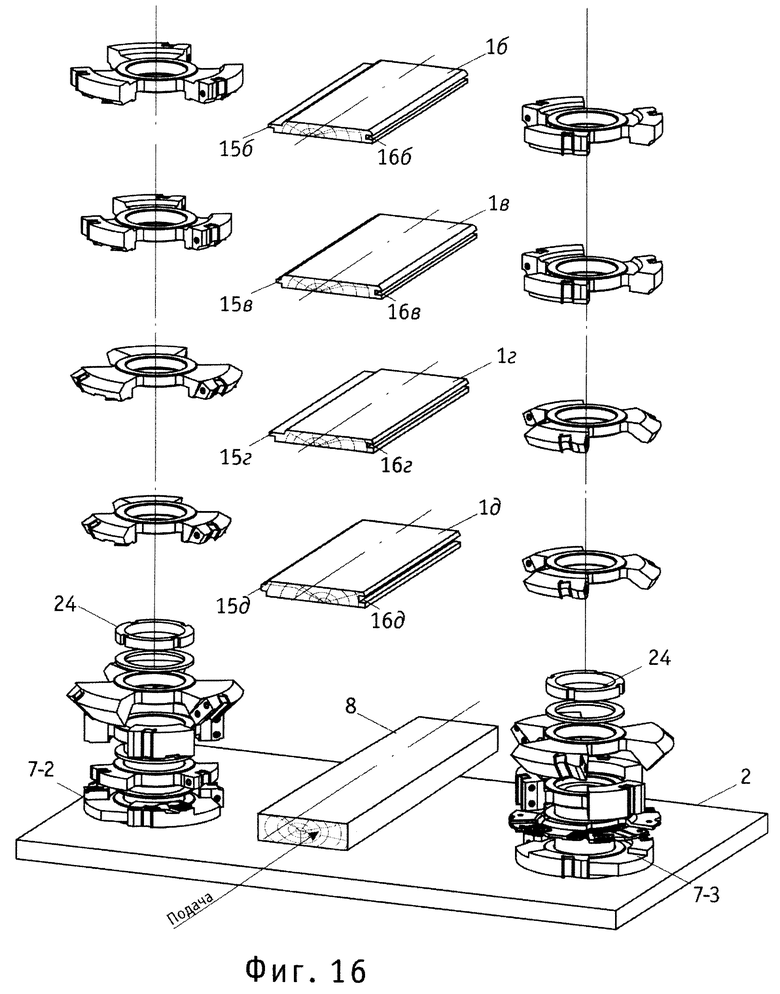

Фиг.3-17, 28 - заявленный комплект из двух фрез для реализации заявленного способа обработки длинномерных изделий из древесины с помощью заявленной системы, аксонометрия;

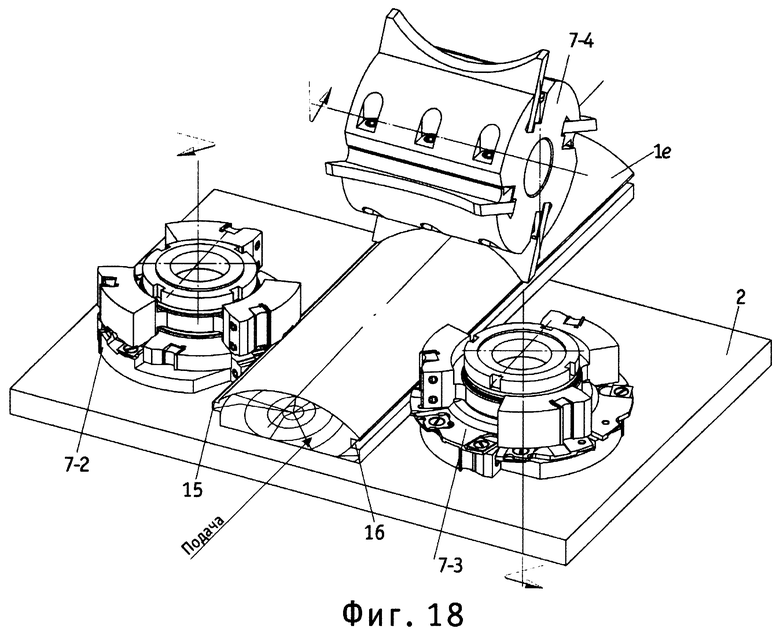

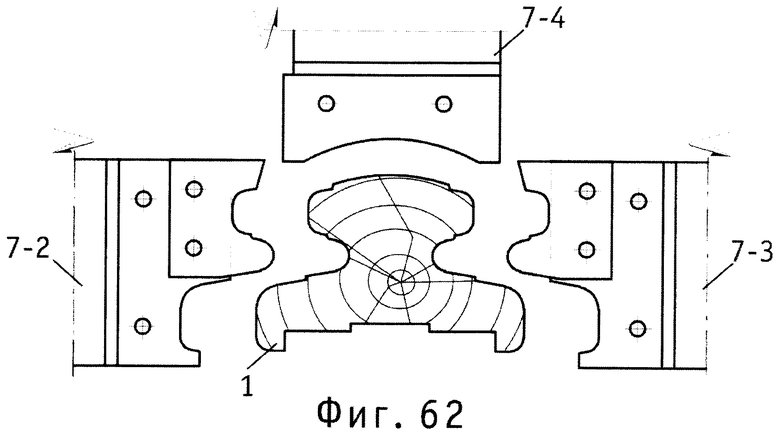

Фиг.18, 19, 54, 62, 63 - заявленный комплект из трех фрез для реализации заявленного способа обработки длинномерных изделий из древесины с помощью заявленной системы, аксонометрия;

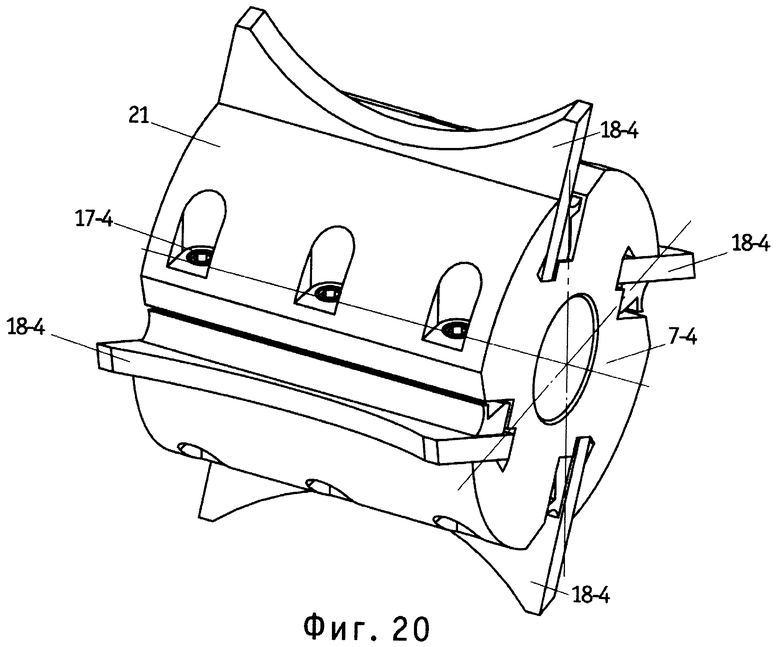

Фиг.20 - заявленная фреза, аксонометрия;

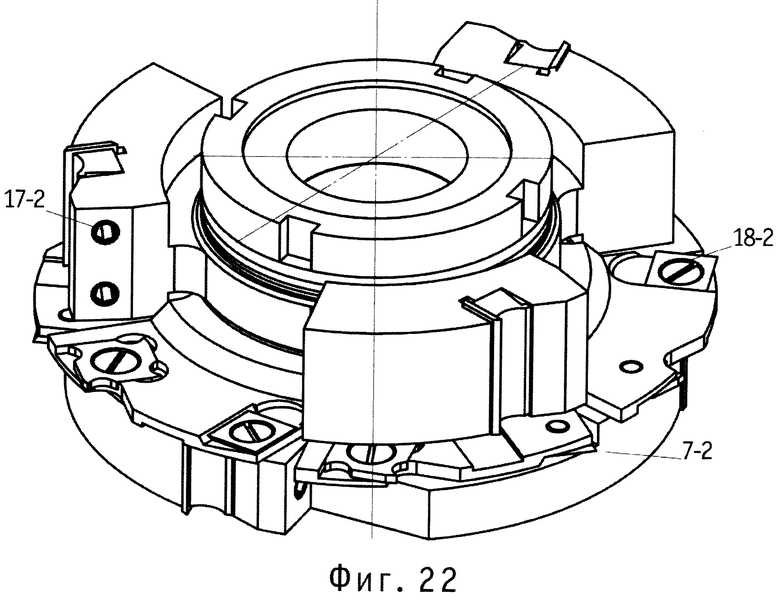

Фиг.21, 22 - заявленная фреза (вариант), аксонометрия;

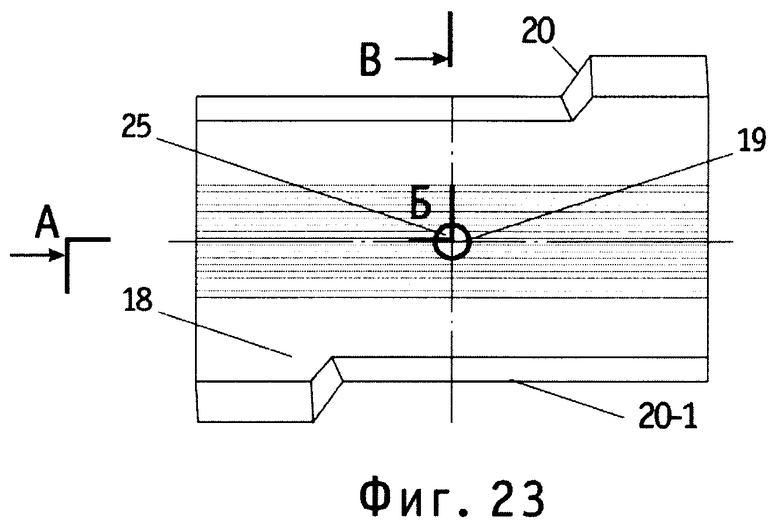

Фиг.23-26 - заявленный нож фрезы: соответственно вид спереди (фиг.23 и 25) и вид сбоку, поперечное сечение (24 и 26);

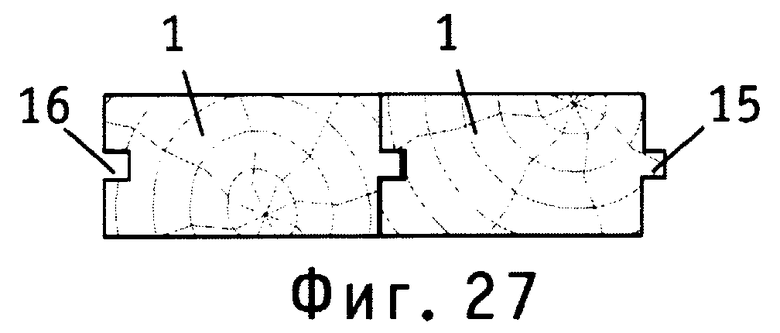

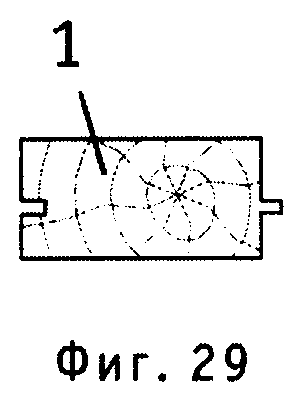

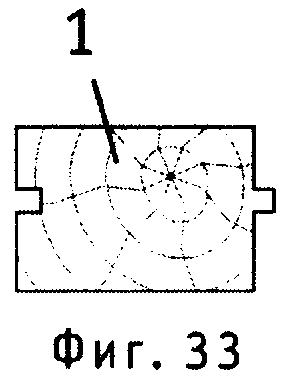

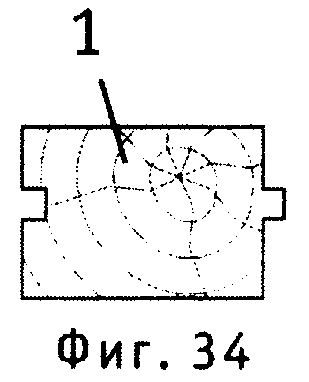

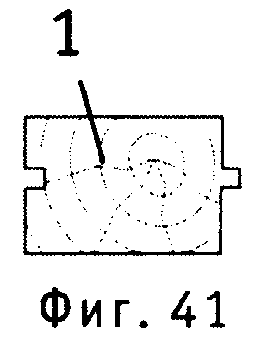

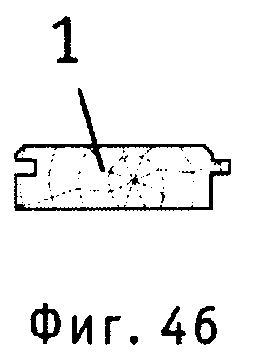

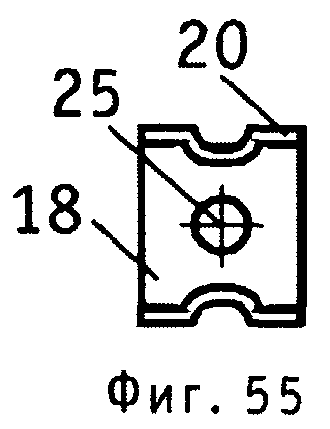

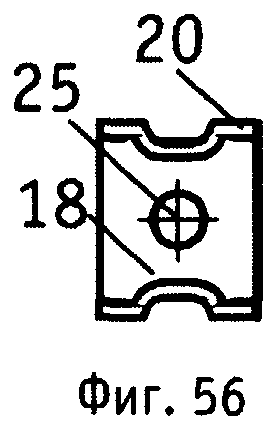

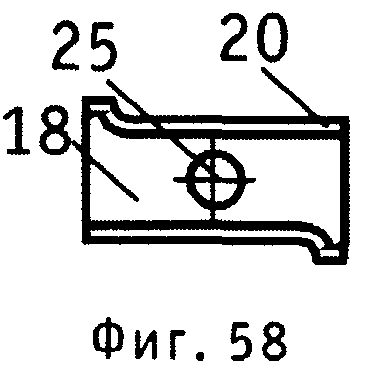

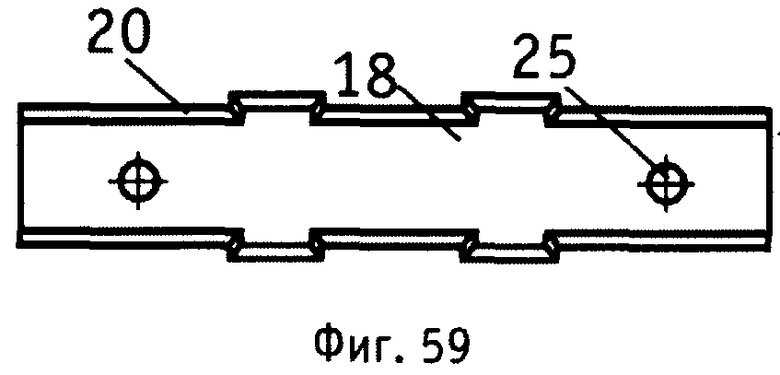

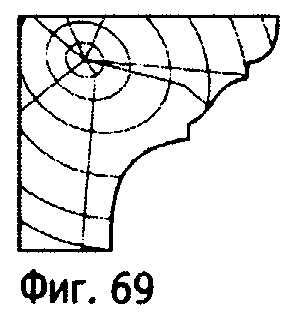

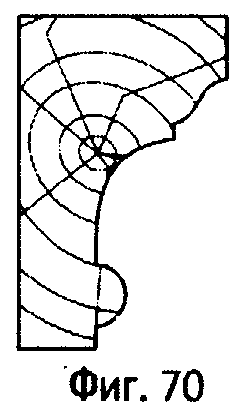

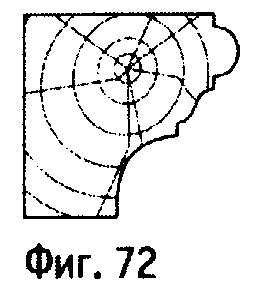

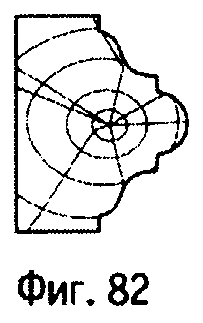

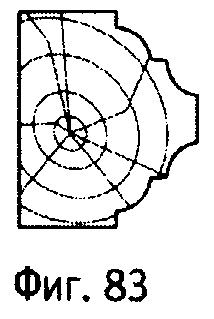

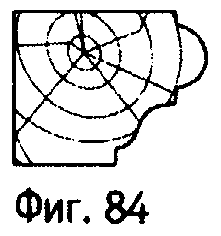

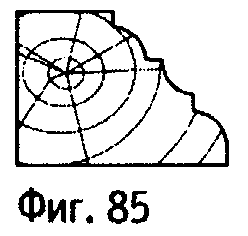

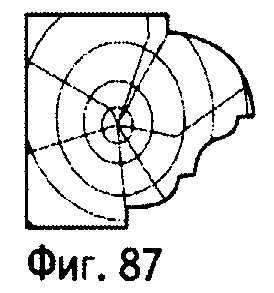

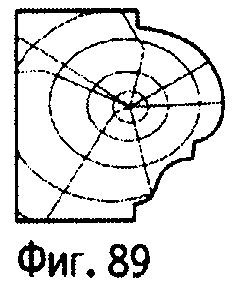

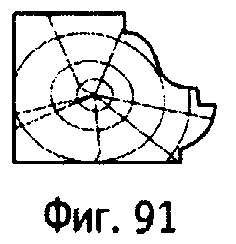

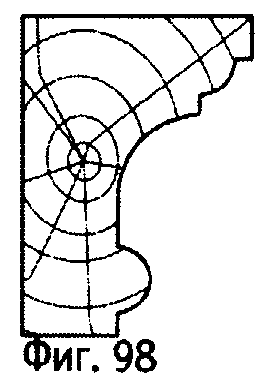

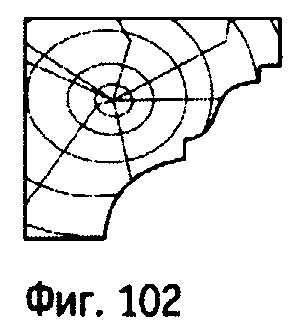

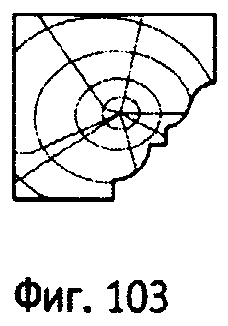

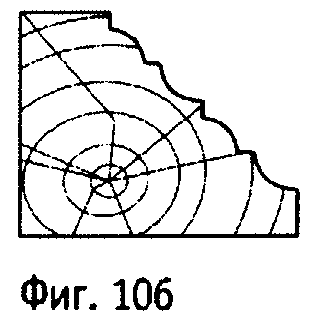

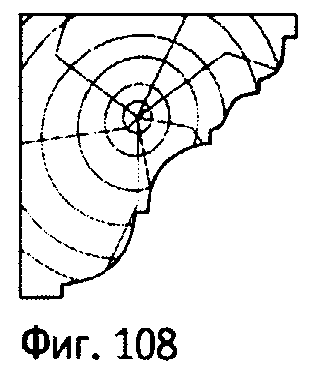

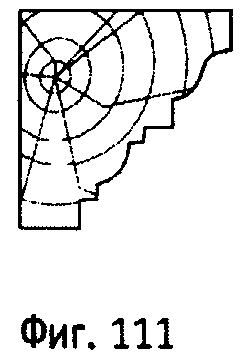

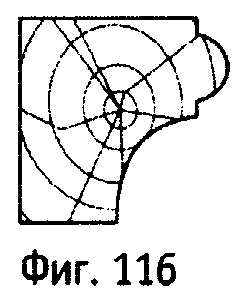

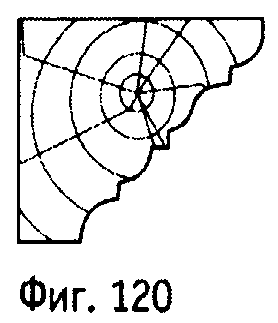

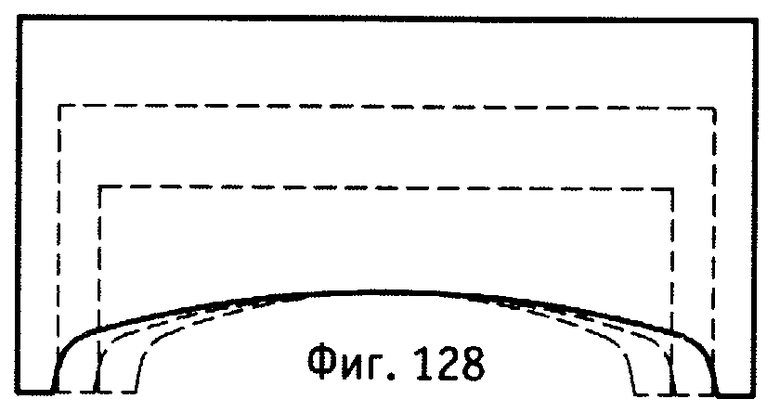

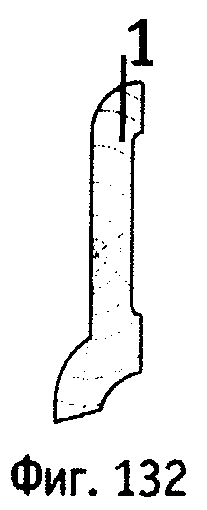

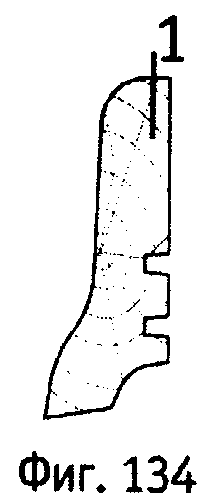

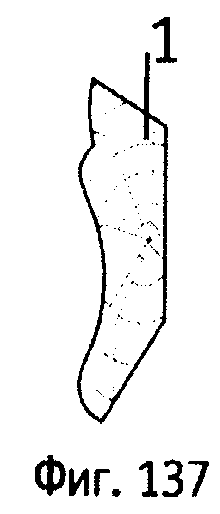

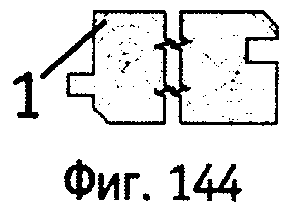

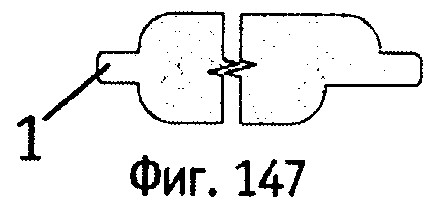

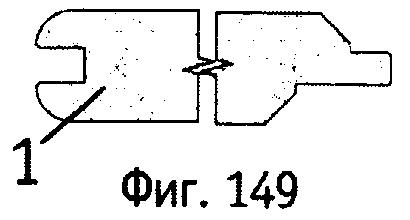

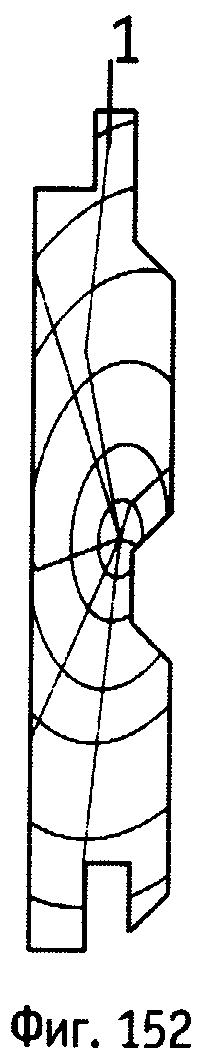

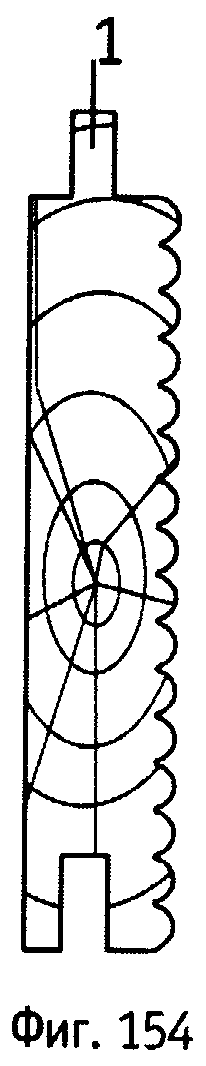

Фиг.27, 29-53, 55-61, 64-126, 128, 129-156 - варианты профилей поперечного сечения длинномерных (погонажных) изделий и соответствующих им комплектов ножей заявленных фрез согласно изобретению;

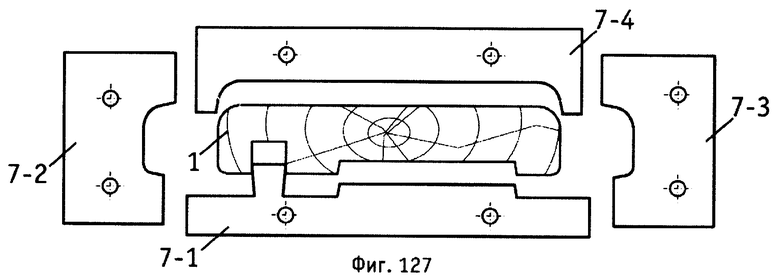

Фиг.127 - заявленный комплект из четырех фрез для реализации заявленного способа обработки длинномерных изделий из древесины с помощью заявленной системы, аксонометрия;

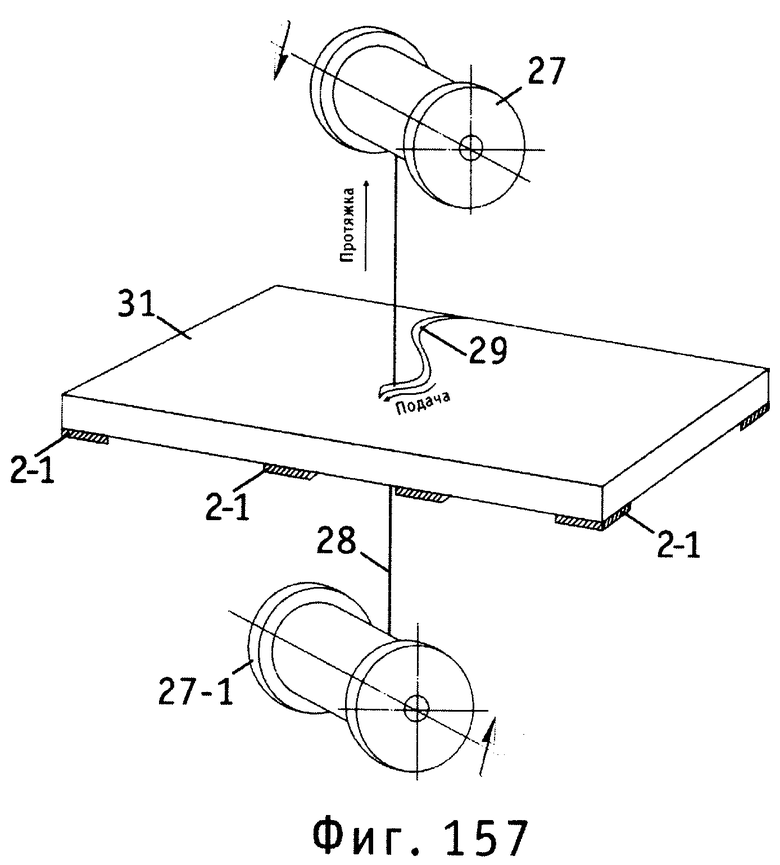

Фиг.157, 158 - устройство, реализующее заявленный способ изготовления ножа фрезы с использованием электроэрозионного станка, аксонометрия;

Фиг.159 - схема, поясняющая заявленный способ изготовления ножа фрезы, вид сверху, сечение;

Фиг.160 - раскрой заготовки заявленного ножа фрезы, вид сверху.

ДЕТАЛЬНОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

Заявленная система (фиг.1-160) для обработки длинномерных изделий 1, преимущественно из древесины, имеет обрабатывающий центр либо фрезерный и т.п. станок со станиной 2 и шпинделями 3÷6, на каждом из которых установлена соответствующая фреза 7, т.е. 7-1, 7-2, 7-3 и 7-4 под углом наклона оси шпинделя к заготовке 8, т.е. к направлению подачи заготовки 8, для обработки по меньшей мере части поверхности заготовки 8 с получением изделия 1, например доски пола, паркет-доски 1а, вагонки радиусной с полкой со скругленными кромками, разделенными полкой, 1б, вагонки радиусной со скругленными кромками, соединенными встык, 1в, вагонки с прямыми скошенными кромками, разделенными полкой, 1г, вагонки с прямыми скошенными кромками, соединенными встык, 1д, блок-хауса 1е и т.д., при этом фрезы разнесены в пространстве по длине заготовки 8.

Система снабжена комплектом 9 фрез 7, которые обеспечивают по меньшей мере одностороннюю чистовую обработку заготовки 8 и установлены на соответствующих шпинделях 3÷6 и 10÷13.

При этом боковые фрезы 7 установлены на шпинделях 5, 6, 10 и 11 с возможностью одновременной (синхронной) регулировки ширины выступа 15а÷15е и соответствующего ему прорезаемого паза 16а÷16е, с возможностью регулировки их смещения по высоте заготовки 8 и с возможностью обработки заготовки 8 регулируемой толщины за счет использования регулируемых элементов 17 крепления фрез на шпинделях 5, 6, 10 и 11 и регулируемых ножей 18 указанных фрез.

Остальные фрезы установлены на шпинделях 3, 4, 12 и 13 с возможностью регулировки углов наклона осей шпинделя по отношению к заготовке 8 и направлению подачи заготовки. При этом возможность регулировки ширины выступа 15а÷15е и соответствующего прорезаемого паза 16а÷16е обеспечивают (фиг.15, 16) за счет изменения взаимного расположения фрез, средством дистанционных колец и втулок, возможность регулировки смещения выступа 15а÷15е и соответствующего ему прорезаемого паза l6a÷16е обеспечивают за счет соответствующей регулировки положения всего инструмента системы, возможность обработки заготовки 8 регулируемой толщины за счет использования регулируемых элементов крепления фрез на шпинделях 5, 6, 10 и 11 и регулируемых ножей указанных фрез (фиг.3-26, 28, 54-65, 127, 128) обеспечивают путем фиксации гайкой, а возможность регулировки углов наклона осей шпинделей 3, 4, 12 и 13 по отношению к заготовке 8 и направлению подачи заготовки обеспечивают за счет использования механизмов поворота (не показаны).

В каждой из фрез 7, т.е. во фрезах 7-1, 7-2, 7-3 и 7-4, установлен (на фиг.1 и 2 не показано) с возможностью регулировки его положения по меньшей мере один нож 18, выполненный в виде металлической пластины и расположенный осесимметрично относительно оси 19 симметрии, ортогональной к плоскости ножа 18 (в плане) и элементов 17 его крепления, и снабженный по меньшей мере двумя фигурными режущими кромками 20 и, соответственно, 20-1.

Система (фиг.1-160) содержит комплект 9 фрез 7 для чистовой обработки заготовки 8, количество которых обусловлено и зависит от количества и качества обрабатываемых поверхностей.

Общее возможное количество фрез 7 в комплекте 9, выполненных составными, определяется числом N=1÷21. На фиг.1, 127 отображена система, в которой использован комплект из четырех фрез, на фиг.2 - соответственно из восьми фрез, на фиг.3-17 - из двух фрез, а на фиг.18, 19, 54, 62, 63 - из трех фрез.

Система (фиг.1-160) выполнена с возможностью обработки заготовки 8, толщина которой лежит в пределах t=10 - 250 мм.

Система (фиг.1-160) выполнена с возможностью регулировки ширины а и глубины b выступа 15 и соответствующего вырезаемого паза 16 в обрабатываемой заготовке 8, величины которых лежат в пределах а=4÷20 мм и соответственно b=5÷15 мм.

Система (фиг.1-160) выполнена с возможностью регулировки смещения с выступа (шипа) 15 и соответствующего ему вырезаемого паза 16 по высоте обрабатываемой заготовки 8, величина которого лежит в пределах с=5÷50 мм.

Выбор диапазонов заявленных значений N, t, a, b и с определяется условиями практической и экономической целесообразности, технологической необходимости и конструктивными возможностями.

Система (фиг.1-160) выполнена с комплектом 9 фрез 7, имеющих ножи 18, изготовленные из материала, выбираемого из ряда, состоящего из стали марки У10А, У11А, У12А, У13А, 11ХФ, 13Х, ХВ4, В2ФХ, ХВГ, ХВСГ, 9ХС, 8ХНТ, стали марки HSS (Р18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5).

Комплект 9 фрез 7 (фиг.3-26) для (продольно-фрезерной) обработки длинномерных и подобных изделий 1, преимущественно из древесины, содержит по меньшей мере одну фрезу 7, каждая из которых выполнена с корпусом 21, в котором с помощью средств крепления 17 установлены ножи 18. Каждый из ножей представляет собой металлическую режущую пластину по меньшей мере с одной режущей кромкой 20.

Металлическая режущая пластина ножа 18 выполнена (осе)симметричной относительно оси симметрии 19, ортогональной плоскости пластины ножа 18 (в плане) и элементов 17 его крепления и снабжена дополнительной режущей кромкой 20-1, расположенной симметрично первой режущей кромке 20 относительно оси симметрии 19.

При этом в ножевой пластине 18 выполнены двусторонние в плане фигурные режущие кромки 20 и 20-1 под требуемый профиль поперечного сечения заготовки 8 и отверстия под крепежные элементы 17, выполненные симметрично относительно оси 19 симметрии, ортогональной к плоскости пластины (в плане) и элементов 17 его крепления.

Каждая из фрез 7 комплекта 9 выполнена с возможностью изменения положения пластины ножа 18 путем ее поворота на 180° в плоскости пластины вокруг оси 19 симметрии и использования второй ее режущей кромки 20-1 после затупления первой режущей кромки 20.

Каждая из фрез 7 комплекта 9 выполнена составной в виде набора (элементарных фрез).

Каждая из фрез 7 комплекта 9 снабжена внутренней втулкой 22, которая разъемным соединением связана со шпинделем 3-6,10-13, на котором зафиксирована с помощью фиксатора 22-1 (не показан).

Каждая из фрез 7 комплекта 9 соосно установлена в корпусе 21 фрезы 7, соединена с ней резьбовым соединением и снабжена по меньшей мере одной регулирующей (фиксирующей) стопорной гайкой 24 с возможностью регулировки ширины и глубины выступа (шипа) 15 и соответствующего вырезаемого паза 16, а также регулировки смещения выступа 15 и соответствующего вырезаемого паза 16 по высоте обрабатываемой заготовки 8 изделия 1.

Характерными особенностями комплектов, изображенных на фиг.3-19, 28, 54, 62-63, 127, являются:

1. Основная часть фрез, составляющих комплекты, является постоянной.

2. Путем замены фрез (попарно) в левом и правом наборах существенно изменяется внешний вид изделия и его назначение.

3. Изменением взаимного расположения боковых фрез изменяются размеры соединительных элементов погонажных изделий, а именно ширина прорезаемого паза приблизительно к типу изделий:

- Вагонка 4÷5 мм;

- Доска пола, блок-хаус 6÷8 мм.

Заявленная фреза 7 (фиг.3-28, 54-65, 127, 128) для продольно-фрезерной обработки длинномерных и подобных изделий 1, преимущественно из древесины, содержит корпус 21, в котором с помощью средств 17 крепления установлены ножи 18, каждый из которых представляет собой металлическую режущую пластину по меньшей мере с одной режущей кромкой 20.

Металлическая режущая пластина 18 (фиг.23-26, 55-61) выполнена симметричной относительно оси 19 симметрии, ортогональной к плоскости ножа 18 (в плане), и средств 17 ее крепления к корпусу 21 фрезы. Она снабжена дополнительной режущей кромкой 20-1, расположенной симметрично первой режущей кромке 20 относительно оси 19.

В вариантах выполнения, отображенных на фиг.23-26, 55-61, в пластине ножа 18 выполнены двусторонние в плане, фигурные режущие кромки 20 и 20-1 под требуемый профиль поперечного сечения заготовки 8 и отверстие 25 под элементы 17 крепления ножа 18 в корпусе 21, выполненные симметрично относительно оси 19 симметрии, которая ортогональна к плоскости пластины (в плане) и элементам ее крепления.

Фигурные режущие кромки 20 и 20-1 (на фиг.23-26, 55-61) под требуемый профиль поперечного сечения заготовки 8 и отверстие 25 под элементы 17 крепления ножа 18 в корпусе 21 выполнены с возможностью изменения положения пластины путем ее поворота на 180° в плоскости пластины вокруг центра симметрии и использования второй ее режущей кромки 20-1 после затупления первой режущей кромки 20.

Особенности варианта фрезы 7, отображенного на фиг.15, 16, заключаются в том, что фреза выполнена составной в виде набора (элементарных фрез).

При этом фреза 7 снабжена внутренней втулкой 22, которая разъемным соединением связана с соответствующим шпинделем 3-6, 10-13, на котором она закреплена с помощью фиксатора шпинделя (не показан), является принадлежностью оборудования.

Одновременно с этим внутренняя втулка 22 соостно установлена в корпусе 21 фрезы 7, соединена с ней резьбовым соединением и снабжена по меньшей мере одной регулирующей (фиксирующей) стопорной гайкой 24 с возможностью регулировки ширины и глубины выступа (шипа) 15 и соответствующего ему вырезаемого паза 16, а также с возможностью регулировки смещения выступа (шипа) 15 и соответствующего ему вырезаемого паза 16 по высоте обрабатываемой заготовки 8.

В варианте фрезы 7, отображенном на фиг.15, особенностью фрез 32, 33 является то, что она выполнена состоящей из двух корпусов для обеспечения регулировки ширины паза длинномерного изделия, что в свою очередь значительно расширяет возможности всего комплекта, а именно увеличивает ассортимент продукции как по геометрическим размерам, так и по назначению.

Заявленный нож фрезы 7 (фиг.55-61) для обработки длинномерных и подобных изделий 1, преимущественно из древесины, установлен в корпусе 21 фрезы 7 и выполнен в виде металлической режущей пластины 18 с режущей кромкой 20.

Пластина ножа 18 выполнена симметричной относительно оси 19 симметрии, которая ортогональна плоскости ножа (в плане), и элементов 17 его крепления и имеет дополнительную вторую режущую кромку 20-1, расположенную симметрично первой режущей кромке 20, и снабжена отверстием 25 для крепежных элементов 17, расположенным симметрично, а режущие кромки 20 и 20-1 выполнены под требуемый профиль поперечного сечения заготовки 8 при одновременном обеспечении возможности увеличения срока службы за счет поочередного использования каждой режущей кромки при изменении положения пластины ножа 18 в корпусе 21.

Пластина ножа 18 выполнена из материала, выбираемого из ряда, состоящего из стали марки У10А, У11А, У12А, У13А, 11ХФ, 13Х, ХВ4, В2ФХ, ХВГ, ХВСГ, 9ХС, 8ХНТ, стали марки HSS (Р18, Р12, Р8, Р6М3, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18Ф2К5, Р10Ф5К5, Р9К5, Р9К10, Р9М4К8, Р6М5К5).

Заявленный способ изготовления ножа фрезы схематически поясняется фигурами чертежей 157-160. Устройство (фиг.15 7-160) реализует заявленный способ изготовления ножа 18 фрезы 7 в виде режущей пластины из специальной инструментальной стали, характеризуемой высокой стойкостью и достаточно высокой твердостью. Нож предназначен для установки в корпусе 21 фрезы 7 с целью обработки длинномерных и подобных изделий, преимущественно из древесины.

Заявленный способ изготовления ножа фрезы включает последовательное выполнение следующих операций (фиг.157-160):

- получение пластинчатой заготовки с необходимыми габаритами путем резки (разрезания) металлической полосы с помощью абразивного инструмента,

- изготовление в заготовке отверстий 25 для крепежных элементов 17 на электроэрозионном станке с использованием электрического разряда и (в) технологической жидкости,

- раскрой (раскраивание) заготовки с предварительным приданием пластине требуемой формы поперечного сечения заготовки 8 длинномерного изделия 1 (из древесины),

- создание базирующей гребенки 30 с использованием профильного абразивного круга,

- профилирование металлической пластины 18 с приданием ее режущей кромке 20 требуемой формы поперечного сечения заготовки 8 длинномерного изделия 1 и

- заточку режущей кромки 20.

Отличительной особенностью заявленного способа является то, что раскраивание (раскрой) заготовки 31 с приданием пластине 18 предварительной формы требуемого поперечного сечения изделия 1 из древесины выполняют на электроэрозионном станке с использованием электрического разряда и(в) технологической жидкости между двумя электродами. При этом в качестве одного из электродов электроэрозионного станка используют металлический проводник 28, выполненный подвижным (и перемещаемым) в плоскости, ортогональной к плоскости обрабатываемой пластины 18, а в качестве другого - саму заготовку (пластину 18). При этом (перед раскроем заготовки 31) полосу разрезают на заготовки 31 такой ширины, которая обеспечивает (дает) возможность безотходно использовать ее часть(и), оставшуюся(иеся) в результате указанного раскроя.

Раскрой заготовки 31 с использованием электроэрозионного станка (фиг.157-160) и устройства, отображенного на фиг.157-159, обеспечивает получение из одной, к примеру, заготовки 31 сразу же, т.е. практически за одну операцию, двух ножевых пластин 18 (фиг.159-160) с изготовленными (оформленными) режущими кромками 20 и 20-1, поскольку разрезание заготовки 31 на две части с использованием электроэрозионного станка именно на две ножевые пластины 18 осуществляют одновременно с их профилированием и заточкой режущих кромок 20 и 20-1.

В качестве подвижного и перемещаемого электрода 28 электроэрозионного станка в устройстве на фиг.157-159 использован провод из термостойкого токопроводящего материала. В качестве термостойкого токопроводящего материала использован сплав на основе меди (Сu). Такое выполнение электрода 28 связано с тем, что в процессе эксплуатации он испытывает существенные энергетические воздействия, в результате чего нагревается, а при этом его характеристики, в том числе его термостойкость и прочность, ухудшаются, что может вывести из строя установку.

Для предотвращения этого электрод 28 выполнен подвижным и перемещаемым в плоскости, ортогональной плоскости обрабатываемой заготовки 31. Кроме того, для лучшего теплоотвода все устройство, отраженное на фиг.157-159, помещено в технологическую жидкость 32 (не показано).

Для снижения энергопотерь и улучшения технологических условий обработки заготовок 31 импульсную передачу электроэнергии на подвижный электрод 28 осуществляют бесконтактным путем. Для этого обе катушки 27 и 27-1 согласовано размещают (не показано) на замкнутый стальной сердечник из магнитомягкой электротехнической стали и используют их (совместно) как составную (из двух частей) вторичную обмотку (силового импульсного) трансформатора, в первичную обмотку которого (не показана) поступают импульсы напряжения от источника питания электроэрозионного станка. Согласованное размещение катушек 27 и 27-1 на сердечнике трансформатора обеспечивает сложение векторов напряжения, которое наводится в обеих частях его вторичной обмотки. Поскольку конструктивные размеры обеих катушек 27 и 27-1 практически одинаковы, суммарное количество их витков практически является величиной постоянной в виду того, что в то время, как с одной катушки проводник сматывается, он тут же наматывается на другую катушку. Возможность образования короткозамкнутых витков при наматывании/сматывании подвижного электрода 28 на катушку, а также неодинаковость линейных скоростей наматывания и разматывания за счет изменения в разных направлениях линейных скоростей одного и того же подвижного электрода 28 на поверхности обеих катушек 27 и 27-1 (на одной, приемной, возрастает в связи с увеличением диаметра намотки, а на другой уменьшается) устраняются с помощью известных средств (не показано).

Устройство на фиг.15 7-159 характеризуется тем, что оно обеспечивает перемещение подвижного электрода 28 в плоскости, ортогональной к поверхности пластины 18, укрепленной на станине 2-1 электроэрозионного станка, со скоростью (скорость раскроя), величина которой лежит в пределах до V1=(50÷150)·10-3 м/мин, а относительно указанной плоскости - со скоростью (скорость протяжки), величина которой лежит в пределах V2=0,1÷15 м/мин. Обоснованием заявленных диапазонов скоростей V1 и V2 служат следующие соображения.

При значениях V1<50,0·10-3 м/мин и V2<0,1 м/мин производительность процесса электроэрозионной обработки ножевых пластин из инструментальной стали становится неудовлетворительной. Кроме того, при V2<0,1 м/мин подвижный электрод 28 электроэрозионного станка может не успеть охладиться в достаточной степени, вследствие чего могут ухудшиться его температурозависимые физико-технические характеристики, в частности стойкость, прочность и т.п.

А при значениях V1>150,0·103 м/мин и V2>15 м/мин качество обработки стальной поверхности может снизиться настолько, что потребуется повторное шлифование. Это может быть неприемлемым по технологическим, конструктивным, экономическим и др. условиям.

При электроэрозионной обработке ножевых пластин 18 используют электрический разряд в технологической жидкости, рабочие параметры которого следующие: диапазон рабочих значений разности потенциалов между подвижным электродом и обрабатываемой пластиной ΔUpaб=20,0÷80,0 В, диапазон рабочих значений токов разряда Ipaб=10,0÷30,0 А, диапазон рабочих температур технологической жидкости Траб=18÷45°С, диапазон частоты следования импульсов, подаваемых на подвижный электрод и обрабатываемую пластину f=2,0÷4,0 кГц, диапазон скважности рабочих импульсов А=Тимп/Тпериода · 100%=2÷99%, где Тимп - продолжительность импульса за период, с, при этом минимальная продолжительность импульса составляет Тимп.мин = 1 мкс, Т периода - продолжительность периода, с, а в качестве рабочей технологической жидкости использована диэлектрическая жидкость на основе преимущественно деионизированной воды.

Заявленные диапазоны рабочих значений технологических параметров процесса электроэрозионной обработки ножевых пластин из инструментальной стали выбраны исходя из условий оптимальной эффективности технологического процесса, т.е при обеспечении высокой производительности процесса, необходимого высокого качества обработки и приемлемой экономической эффективности.

Заявленная система (фиг.1-160) для обработки длинномерных изделий работает следующим образом (описание работы заявленной системы одновременно является описанием заявленного способа обработки длинномерных изделий).

Заявленный способ состоит в получении заготовки 8 изделия 1, ее последующей установке и закреплении на станине 2 обрабатывающего центра, преимущественно фрезерного станка, и последующей обработке по меньшей мере с одной стороны с помощью вращающегося инструмента, преимущественно фрезы 7, с профилированием обрабатываемых поверхностей заготовки 8 при ее перемещении (подаче). При этом боковые поверхности заготовки 8 обрабатывают с получением на одной из них выступа (шипа) 15, а на другой - соответствующего ему паза 16.

Особенностью работы заявленной системы и одновременно с этим особенностью заявленного способа обработки длинномерных изделий является то, что боковые поверхности заготовки 8 обрабатывают с обеспечением возможности регулировки ширины выступа 15 и прорезаемого паза 16 и возможности смещения их по высоте заготовки 8 при одновременной возможности обработки заготовки 8 регулируемой толщины за счет использования регулируемых элементов (средств) 17 крепления фрезы 7-1, 7-2 на одном из шпинделей 5-6, 10-11 и регулируемых ножей 18 фрезы 7.

Каждую из других поверхностей заготовки 8 обрабатывают по меньшей мере одной соответствующей фрезой 7-3, 7-4, снабженной по меньшей мере одним ножом 18 (по меньшей мере) с двумя фигурными режущими кромками 20 и 20-1, расположенными осесимметрично относительно оси 19 (симметрии) ножа 18, ортогональной плоскости ножа (в плане) и элементов (средств) 17 его крепления и с возможностью переустановки и последующего использования второй фигурной режущей кромки 20-1 ножа 18 при повороте ножа (в плане) на 180° в плоскости пластины 18 вокруг оси 19 симметрии после затупления первой кромки 20.

Заявленный способ предусматривает возможность одновременной дополнительной чистовой обработки поверхностей заготовки 8 за счет установки и использования чистовых фрез 10-13 на том же обрабатывающем центре, преимущественно фрезерном станке.

Результатом работы заявленной системы для двухсторонней обработки длинномерных изделий преимущественно из древесины (и одновременно с этим результатом осуществления заявленного способа обработки этих изделий) являются изделия, отображенные на фиг.3-17, 27-52 в качестве примеров конкретного выполнения изобретения, сведения о которых сгруппированы в виде Таблицы 2 (см. ниже).

Результатом работы заявленной системы для трехсторонней обработки длинномерных изделий, преимущественно из древесины (и одновременно с этим результатом осуществления заявленного способа обработки этих изделий), являются изделия, отображенные на фиг.18, 53, 54, 62, 63.

На фиг.127-156 представлены результаты работы заявленной системы для четырехсторонней обработки длинномерных и подобных изделий.

Результатом работы заявленной системы для односторонней обработки длинномерных изделий из древесины и одновременно с этим результатом осуществления заявленного способа обработки этих длинномеров являются изделия, отображенные на фиг.64-126.

Таким образом, как следует из вышеизложенного, практическая реализация заявленного изобретения обеспечивает повышение эффективности заявленной технологии обработки длинномерных изделий из древесины за счет:

- существенного увеличения (более, чем на порядок) количества обрабатываемых типов (типоразмеров) длинномерных (погонажных) изделий, в том числе обрабатываемых с использованием одного комплекта фрез;

- существенного сокращения необходимого количества комплектов фрез, используемых в работе;

- существенного снижения количества фрез в каждом из используемых комплектов;

- существенного снижения (на 20÷70%) затрат у производителя на рабочий инструмент и его обслуживание;

- существенного снижения (20÷40%) трудозатрат у производителя на основные и вспомогательные операции при обработке длинномерных изделий;

- снижения (на 10÷15%) себестоимости продукции у производителя;

- существенного расширения технологических возможностей.

СПЕЦИФИКАЦИЯ (ОБОЗНАЧЕНИЙ), ПРИНЯТАЯ В ОПИСАНИИ ГРУППЫ ИЗОБРЕТЕНИЙ

1 - Длинномерное изделие, преимущественно из древесины;

1а÷1е - Разновидности длинномерных изделий, соответственно:

1а - Доска пола, паркет-доска;

1б - Вагонка радиусная с полкой со скругленными кромками, разделенными полкой;

1в - Вагонка радиусная со скругленными кромками, соединенными встык;

1г - Вагонка с прямыми скошенными кромками, разделенными полкой;

1д - Вагонка с прямыми скошенными кромками, соединенными встык;

1e - Блок-хаус

2 - Станина системы и/или станка для продольно-фрезерной обработки заготовок длинномерных изделий 1;

2-1 - Станина электроэрозионного станка;

3÷6 - Шпиндели системы и/или станка для продольно-фрезерной обработки заготовок длинномерных изделий 1;

7 - Фреза(ы) системы и/или станка;

7-1, 7-2, 7-3, 7-4 - соответственно фрезы для обработки левой (по подаче) боковой, правой боковой и верхней поверхностей длинномерных изделий 1;

8 - Заготовка длинномерного изделия преимущественно из древесины;

9 - Комплект фрез 7 для продольно-фрезерной обработки заготовок 8 длинномерных изделий 1;

10÷13 - Дополнительные шпиндели системы и/или станка для продольно-фрезерной обработки заготовок длинномерных изделий 1;

14 - Свободная фигура;

15 - Выступ (шип) на боковой поверхности изделия 1;

15а÷15е - Выступ (шип) на боковой поверхности изделия 1а÷1е;

16 - Паз на боковой поверхности изделия 1, соответствующий выступу (шипу) 15;

16а÷16е - Паз на боковой поверхности изделия 1а÷1е;

17 - Элементы (средства) крепления ножа 17 в выемках корпуса фрезы 7;

18 - Нож фрезы 7;

19 - Ось симметрии, ортогональная к плоскости ножа 17;

20 - Первая фигурная режущая кромка ножа 17;

20-1 - Вторая фигурная режущая кромка ножа 17, симметричная первой;

21 - Корпус фрезы 7;

22 - Внутренняя втулка фрезы 7;

23 - Дистанционное кольцо для фиксации внутренней втулки 22 фрезы 7 на шпинделях 3÷6, 10÷13;

24 - Регулирующая (фиксирующая) стопорная гайка для регулировки положения корпуса 21 фрезы 7 относительно внутренней втулки 22, т.е. тем самым для смещения выступа (шипа) 15 и соответствующего ему паза 16 по высоте обрабатываемой заготовки 8 изделия 1;

25 - Отверстие в ножевой пластине 18 под элементы (средства) 17 крепления ножа 18;

26 - Шлицевое соединение внутренней втулки 22 и шпинделя 3÷6, 10÷13;

27 - Катушки механизма протяжки подвижного электрода;

28 - Подвижный (перемещаемый) электрод электроэрозионного станка;

29 - Выработка в металлической ножевой пластине, полученная с использованием электроэрозионного станка;

30 - Базирующая гребенка;

31 - Заготовка ножевой пластины;

32 - Фреза для обеспечения регулировки паза, верхняя;

33 - Фреза для обеспечения регулировки паза, нижняя.

Источники информации

1. Власов Г.Д. и др. Технология деревообрабатывающих производств. - М., 1967 [1];

2. Потемкин В.Л. Деревообрабатывающие станки и автоматические линии. - М.: "Лесная промышленность", 1987, с.100-104 [2];

3. Кучеров И.К., Пашков В.К. Станки и инструменты лесопильно-деревообрабатывающего производства. - М., "Лесная пр-сть", 1970, с.403-412 [3];

4. Древаль А.Е. Основы проектирования инструментальных систем. Курс лекций. - М., МВТУ им.Баумана, 1997 [4];

5. Тёмин С.И. Способ обработки погонажных деталей из древесины многогранной формы поперечного сечения и устройство для его осуществления. - Описание изобретения к патенту РФ №2080253, 6 В27М 3/06, заяв. 1993.03.11, опуб. 1997.05.27 - ПРОТОТИП - 1 [5];

6. Тёмин С.И. Способ обработки погонажных деталей из древесины многогранной формы поперечного сечения и устройство для его осуществления. - Описание изобретения к патенту РФ №2080253, 6 В27М 3/06, заяв. 1993.03.11, опуб. 1997.05.27 - ПРОТОТИП - 2 [5];

7. Негинский Е.А., Зотов Г.А., Надольский М.А. Насадные фрезы для изготовления современных деревянных окон. - В ж."Светопрозрачные конструкции", №5, 2001 - ПРОТОТИП - 3 [6];

8. Негинский Е.А., Зотов Г.А., Надольский М.А. Насадные фрезы для изготовления современных деревянных окон. В ж. "Светопрозрачные конструкции", №5, 2001 - ПРОТОТИП - 4 [6];

9. Акланбетов А.С. Фреза. - Описание изобретения к патенту РФ №2053873, 6 B27G 13/08, заявл. 1993.09.21, опубл. 1996.02.10 - ПРОТОТИП - 5 [7];

10. "Изготовление профильных ножей для фрез всех европейских производителей из высококачественной стали фирмы "TIGRA". Проспект фирмы "TOOL LAND", адрес: htth://www.toolland.ru/services.asp.type, декабрь 2007 - ПРОТОТИП - 6 [8];

Дополнительные релевантные информационные материалы

11. Афанасьев П.С. Конструкция и расчеты деревообрабатывающего оборудования. - М.: Машиностроение, 1970, с.87-90;

12. Богокин Л.А. Ножевой вал-фреза одно- и двухрезцовый для деревообрабатывающих станков и способ формирования и заточки режущих элементов. - Описание изобретения к патенту РФ №2228838 С2, 7 B27G 13/02, заяв. 2001.07.05, опуб. 2004.05.20;

13. Богушов А.П., Шевырев Л.В. Универсальный деревообрабатывающий станок. - Описание изобретения к заявке №RU-92007544 А, 6 В27С 9/00, заяв. 1993.08.10, опуб. 1995.05.10;

14. Бойко В.Т. и др. Наборная фреза. - Описание изобретения к заявке №RU-93039539 А, 6 B27G 13/12, заяв. 1993.08.06, опуб. 1997.03.10;

15. Буглаев A.M., Пыриков A.M. Сборная фреза для обработки древесины. - Описание изобретения к патенту РФ №2088399 С1, 6 B27G 13/04, заяв. 1995.08.08, опуб.1997.08.27;

16. Власов Г.Д. и др. Технология деревообрабатывающих производств. - М., 1967;

17. Воякин А.С.Фрезерные станки для обработки древесины.- М.: "Лесная промышленность", 1984;

18. Грубе А.Э. Дереворежущие инструменты. - М.: "Лесная промышленность", 1971;

19. Грубе А.Э. Способ подготовки ножей деревообрабатывающих станков. - Описание изобретения к авт. св-ву № SU-1749028 А1, 5 В27С 1/00, заяв. 1990.26.07, опуб.1992.23.07;

20. Деревообрабатывающее оборудование. Станок строгальный четырехсторонней модели С25-4. - М., Каталог ВНИИДМаш, 1987, с.50;

21. Камский Н.С. Многосторонний строгальный станок. - Описание изобретения к патенту РФ №2041801 С1, 6 В27С 1/04, заяв. 1991.28.10, опуб. 1994.15.09;

22. Коротков В.И. Деревообрабатывающие станки. - М.: "Высшая школа", 1986, с.113;

23. Коротков В.И. Деревообрабатывающие станки. - М.: "Лесная промышленность", 1991, с.137-139;

24. Кузнецов В.Е. и др. Справочник мебельщика. Конструкции и функциональные размеры.

25. Кучеров И.К., Пашков В.К. Станки и инструменты лесопильно-деревообрабатывающего производства.- М.: "Лесная промышленность", 1970, с.403-412;

26. Лейн Л.А. Деревообрабатывающий четырехсторонний фрезерно-строгальный станок. - Описание изобретения к патенту РФ №2019402 С1, 5 В27С 1/08, заяв. 1991.28.10, опуб. 1994.15.09;

27. Лейн Л.А. Деревообрабатывающий четырехсторонний фрезерно-строгальный станок. - Описание изобретения к патенту №SU-1813036 A3, 5 В27С 1/08, заяв. 1991.28.10, опуб. 1993.30.04;

28. Любченко В.И. Рейсмусовые станки для обработки древесины. - М.: "Лесная промышленность", 1984;

29. Любченко В.И., Дружков Г.Ф. Станки и инструменты мебельного производства. - М.: "Лесная промышленность", 1990, с.267-268;

30. Манжос Ф.М. Деревообрабатывающие станки. - М.: "Лесная промышленность", 1963, с.274-295;

31. Материалы. Технология производства. Изд. 2-е, переработанное. - М.: "Лесная промышленность", 1985;

32. Павлюк В.В. и др. Универсальный деревообрабатывающий станок. - Описание изобретения к заявке на изобретение RU № 93042464 А, 6 В27С 9/00, заяв. 1993.08.30, опуб. 1996.03.10;

33. Панащук В.В. Деревообделочный станок. - Описание изобретения к патенту РФ №2001745 С1, 5 В27С 1/08, заяв. 1991.11.11, опуб. 1993.30.10;

34. Потемкин В.Л. Деревообрабатывающие станки и автоматические линии. - М.: "Лесная промышленность", 1987, с.100-104;

35. Разуваев Ю.М. и др. Фрезерный станок для изготовления обработанных с четырех сторон деталей из древесины. - Описание изобретения к патенту SU № 1760976 A3, 5 В27С 1/08, заяв. 1991.05.04, опуб. 1992.07.09;

36. Слободник М.А. Новые четырехсторонние строгальные станки. Механическая обработка древесины. Реферативная информация ВНИПИЗИ-леспром, 1976, №4;

37. Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования. - М.: "Высшая школа", 1982, с.156;

38. Справочник по деревообработке. Изд. 2-е, переработан. - М.: "Лесная промышленность", 1975;

39. Теория и конструкция деревообрабатывающих машин. - М.: "Лесная промышленность", 1975;

40. Технология производства погонажных изделий. - Microsoft Internet Explorer http: www.intervesp-stanki.ru/tehnologiiaproizvodstvapogonazhnyh izdelij.htm

41. Трефилов В.Ф. Способ обработки бревен срубов и устройство для его осуществления. - Описание изобретения к заявке на изобретение RU № 93026192 А, 6 В27С 5/02, заяв. 1993.05.06, опуб. 1995.06.19;

42. Универсальная деревообрабатывающая машина ЭМКО стар 2000 фирмы "ЕМСО", Австрия. - Каталог, 1986.

43. Марочник сталей и сплавов, 2-е издание, переработанное и дополненное, под редакцией А.С.Зубченко. - М.: «Машиностроение», 2003 г.