Изобретение может быть использовано для изготовления дисковых фрез, применяемых для обработки заготовок, деталей и конструкций из любых металлов и сплавов.

Изобретение относится к технологии получения покрытий, стойких при работе в процессе резания заготовок, деталей и конструкций, в том числе сварного шва, имеющего, как правило, высокую твердость, и работающих на удар при обработке металлов заготовок, деталей и конструкций.

Из уровня техники известно изготовление дисковых фрез с износостойкими покрытиями.

В патентах RU 2398661 (В23С 5/08, дата публикации 10.09.2010), RU 2412024 (В23С 3/06, дата публикации 20.02.2011) раскрывается выполнение режущих пластин из твердого сплава или металлокерамического материала, на который при необходимости может быть нанесено покрытие из материалов, включают карбиды, нитриды и оксиды металлов IVa - VIa групп Периодической системы Д.И.Менделеева, а также оксид алюминия, и, кроме того, может быть нанесено алмазное покрытие.

В патенте RU 2405060 (С23С 14/06, дата публикации 27.11.2010) раскрыто нанесение на металлические или керамические изделия ионно-плазменного покрытия на основе сложного нитрида титана, алюминия и хрома для повышения износостойкости режущего инструмента при фрезеровании.

В патенте RU 2413790 (С23С 14/06, дата публикации 10.03.2011) предлагается способ получения многослойного композиционного покрытия с нанокристаллической структурой на режущем инструменте, включающий последовательное формирование методом вакуумно-дугового синтеза адгезионного, переходного и износостойкого слоев тугоплавких соединений. Сначала формируют адгезионный слой, содержащий, по крайней мере, один элемент из состава переходного слоя и/или его соединение. Далее формируют переходный слой, содержащий тугоплавкое соединение металлов IV и/или V групп Периодической системы элементов, по крайней мере, один из которых из состава износостойкого слоя. Затем формируют износостойкий слой с нанокристаллической структурой, содержащий тугоплавкие соединения металлов из IV и/или V, и/или VI групп, легированные алюминием при постоянном облучении или импульсном облучении с частотой 5-500 Гц ионами тугоплавких металлов V и/или VI групп и с энергией 10-200 кэВ и при фильтрации пароионного потока от микрокапельной составляющей с помощью криволинейной плазмооптической системы.

Однако в указанных документах не раскрывается возможность одновременного изготовления за один технологический цикл партии дисковых фрез, которые могут быть впоследствии многократно использованы после заточки.

Известно выполнение фрез с использованием твердого сплава карбида вольфрама с добавкой кобальта (см., например, патент US 7431538 (В23В 5/10, дата публикации 07.10.2008). Однако указанные материалы являются относительно дорогими для изготовления режущего инструмента.

Известен прием припаивания или механического закрепления пластин из сплава карбида вольфрама с добавкой кобальта на поверхность дисковых фрез. Такие наплавки недолговечны, поскольку большие нагрузки при работе фрезы приводят к отрыву пластины. Процессы изготовления фрез с помощью подобных наплавок трудоемкие и длительные, а в случае заточки фрезы возможен ее перегрев и отрыв наплавки по паяному шву.

Предлагаемый способ включает многообразие технологических операций, таких как получение цилиндрической заготовки из простых металлов, например стали 10, 20 или других обычных металлов, последовательная обработка заготовки с обеспечением соответствующей геометрической формы, нанесение твердосплавного покрытия, термообработка заготовки с покрытием с целью обеспечения адгезии покрытия с подложкой и уплотнение материала покрытия, а также последующее точение заготовки с последующим получением фрез любых заданных размеров.

Изобретение позволяет получить в качестве режущей кромки сплав на основе переходных металлов и обеспечить за один технологический цикл одновременность изготовления партии фрез. Полученные фрезы могут быть многократно использованы путем применения заточки инструмента благодаря высокой плотности твердосплавного покрытия и хорошему сцеплению покрытия с подложкой.

Технический результат, получаемый при осуществлении изобретения - обеспечение высокой работоспособности режущей кромки дисковой фрезы с нанесенным твердосплавным покрытием после заточки при многократном использовании фрезы. При этом исключается использование дорогостоящих и дефицитных материалов, таких как вольфрам, кобальт, для нанесения покрытия на фрезы.

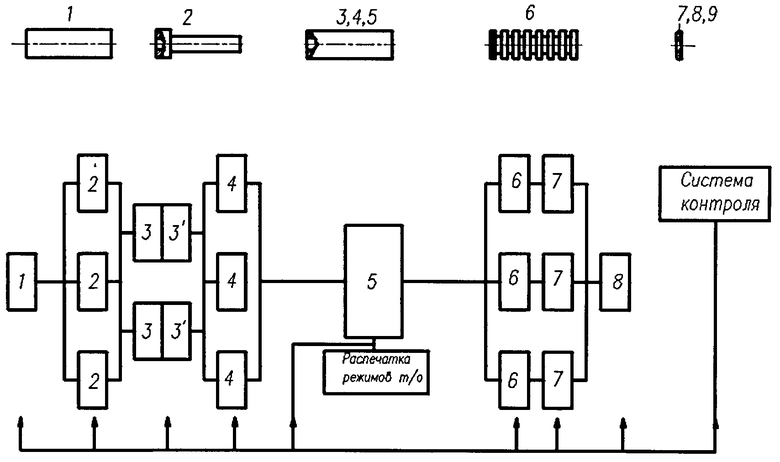

За счет создания автоматической линии для последовательного изготовления фрез обеспечивается простота и непрерывность процесса, возможность изготовления сразу партии фрез и организации серийного производства, сокращается время, затрачиваемое на изготовление. Кроме того, исключаются дополнительные операции, сокращаются средства передвижения, людские резервы, средства контроля, поскольку операции автоматизированы и осуществляются в одном месте. Контроль готовых фрез может быть выборочным.

Приемлемым для получения твердосплавного покрытия является его нанесение с помощью лазерной установки.

Таким образом, предлагается способ изготовления дисковых фрез с помощью автоматической линии, в соответствии с которым сначала отрезают заготовку из стального прутка на отрезном станке, подают заготовку на токарный станок с числовым программным управлением (ЧПУ) и протачивают за один проход, затем обрабатывают заготовку последовательно на двух лазерных установках, на первой из которых проводят очистку поверхности металла потоком ионов и создают развитую поверхность, а на второй на подготовленную поверхность металла наносят карбид хрома с добавкой никеля, после чего заготовку подают на токарный станок с ЧПУ и протачивают по покрытию без использования охлаждающей жидкости до получения требуемого диаметра фрезы, проточенную заготовку термообрабатывают в печи в вакууме при температуре 1000°±10° С в течение 30-40 мин, причем нагрев осуществляют со скоростью 10-15°С в минуту, после чего заготовку охлаждают со скоростью не более 20-30°С в минуту, далее заготовку передают на электроэрозионную установку и осуществляют выполнение канавок с обеспечением требуемой толщины фрез, затем на фрезерном зуборезном станке проводят нарезку зубьев и отрезку каждой фрезы на электроэрозионной установке, после чего зачищают боковые поверхности каждой фрезы на шлифовальном станке.

Способ осуществляется следующим образом. Для изготовления фрезы используется заготовка. Например, окончательно изготовленная фреза имеет диаметр 60 мм. В этом случае в качестве заготовки выбирают пруток диаметром 66-68 мм. Материал прутка - сталь 10 или сталь 20. Можно использовать и другие обычные (нелегированные) стали. Далее на отрезном станке режут пруток длиной в соответствии с толщиной фрезы (например, 1-2 мм), шириной в пределах 0,2-0,3 мм и количеством фрез. Например, если из прутка необходимо изготовить одновременно 30 фрез, то длина прутка составит 72 мм (из них 3 мм на установку в патроне).

С отрезного станка заготовка автоматически передается на токарный станок с числовым программным управлением (ЧПУ), где по заданной программе реализуется движение каретки с режущим инструментом и производится выполнение заданного диаметра на длине 69 мм. На языке ЭВМ это осуществляется с помощью транслятора в виде последовательности действий, передающих на станок.

С токарного станка заготовка автоматически поступает на обработку с применением лазерных установок. На одной из них проводится очистка поверхности металла потоком ионов и создание развитой поверхности под нанесение твердосплавного покрытия. Затем заготовка поступает в рабочую камеру следующей лазерной установки, в которой на подготовленную поверхность металла наносят карбид хрома с добавкой никеля. Введение никеля в карбид хрома позволяет понизить его хрупкость и тем самым обеспечивает работоспособность фрезы при ударе. Никель играет роль пластификатора.

Далее заготовка попадает на токарный станок с ЧПУ. Здесь осуществляют точение по покрытию до получения диаметра 60 мм без использования охлаждающей жидкости во избежание загрязнения покрытия. Проточенная таким образом заготовка поступает в рабочую камеру печи для термообработки. Среда - вакуум 10-3 мм рт.ст., температура нагрева 1000°±10°С. Нагрев осуществляют со скоростью 10-15°С в минуту, выдержка 30-40 мин. С окончанием выдержки заготовку охлаждают с печью со скоростью не более 20-30°С в минуту. Режим термообработки распечатывается на диаграмме.

При температуре 20-50°С заготовка передается на установку «Робофил», где осуществляют выполнение канавок с обеспечением толщины фрезы.

Глубина канавки выполняется с учетом толщины наплавки. Это позволяет формировать схему зуба фрезы. Далее на фрезерном зуборезном станке проводят нарезку зубьев в соответствии с техническими требованиями к дисковым фрезам. Затем проводят отрезку каждой фрезы на «Робофиле» проволокой и осуществляют зачистку боковых поверхностей каждой фрезы на шлифовальном станке.

Проведенный выборочный контроль геометрии фрезы и твердость материала, а также экспериментальное подтверждение работоспособности фрез позволяет сделать заключение об их работоспособности в условиях производства. Следует отметить, что термообработка заготовки с покрытием позволяет обеспечить прочное сцепление покрытия с подложкой благодаря взаимной диффузии и уплотнить покрытие за счет процесса самодиффузии. Образующаяся большая глубина покрытия позволяет многократно использовать фрезу после заточки.

Операцию шлифовки можно не осуществлять, поскольку резка на «Робофиле» позволяет получать достаточно чистую поверхность получаемых фрез.

На чертеже представлена схема расстановки оборудования в автоматической линии.

1. Отрезной станок.

2. Токарный станок с ЧПУ.

3. Лазерная установка для подготовки поверхности с целью обеспечения адгезии покрытия с подложкой.

3'. Лазерная установка для нанесения покрытия.

4. Токарный станок с ЧПУ.

5. Печь для термообработки.

6. Электроэрозионная установка «Робофил».

7. Фрезерный станок с ЧПУ для нарезки зубьев.

8. Шлифовальный станок с ЧПУ.

9. Система контроля.

Ниже приведен пример осуществления способа с помощью предлагаемой автоматической линии. Станки и установки, используемые в линии, с программным управлением. Передача заготовки при изготовлении фрез с одной технологической операции на другую происходит автоматически.

Пример 1. Перед началом осуществления способа выбирают пруток, из которого будут изготавливать фрезы. В конкретном случае диаметр фрезы составляет 60 мм. Материал прутка сталь - 10. Пруток поступает чистым, то есть он обработан в ацетоне и обдут сжатым воздухом до полного удаления продуктов загрязнения с его поверхности.

Согласно приведенной на чертеже схеме для одновременного изготовления 30 фрез толщиной 2 мм и диаметром 60 мм пруток из стали 20 длиной 150 мм и диаметром 63 мм попадает на отрезной станок (поз.1). На нем проводят отрезку заготовки длиной 72 мм для одновременного изготовления 30 фрез. Затем снимают заусенцы на острой кромке и подают заготовку на токарный станок с ЧПУ (поз.2). Здесь пруток протачивают за один проход на глубину (на сторону) 1,5 мм. После снятия заусенцев заготовка поступает в рабочую камеру лазерной установки (поз.3). Здесь на обработанной поверхности проводят снятие окисной пленки и обеспечивают развитую поверхность (шероховатость в пределах 1-2 мкм).

После подготовки поверхности заготовка поступает на другую лазерную установку (поз.3'), где проводят напыление карбида хрома с добавкой никеля (6-8%) из соответствующего порошка, включающего Cr, С, Ni. Режимы нанесения покрытия: мощность лазерного излучения 4 кВт, длина волны λ=106 мкм, фокусное расстояние 120 мм.

Затем заготовка поступает на токарный станок с ЧПУ (поз.4), где осуществляют проточку заготовки поверху без использования охлаждающей жидкости. Далее в среде вакуума в печи (поз.5) проводят нагрев заготовки с покрытием. Вакуум 10-3 мм рт.ст.; температура 1000°±10°С, выдержка 30 мин. Нагрев осуществляют со скоростью 10-15°С в минуту, охлаждение проводят со скоростью 20-30°С в минуту. Указанные режимы термообработки позволяют при нагреве сохранить плотный контакт между покрытием и подложкой, при выдержке обеспечить диффузионное сращивание между подложкой и покрытием, а также уплотнить покрытие за счет процессов самодиффузии. Медленное охлаждение оказывает благоприятное влияние на завершение указанных физических процессов.

Далее при температуре 20°С заготовка поступает для прорезки канавок на установку «Робофил» (поз.6). С помощью прорезки формируется толщина фрезы 2 мм и обеспечивается впоследствии возможность одновременной обработки зубьев тридцати фрез, которая осуществляется на фрезерном зуборезном станке (поз.7).

Завершается обработка прорезкой заготовки электроэрозионным способом (проволочная резка) на установке «Робофил» на отдельные фрезы. При необходимости может быть проведена зачистка боковых поверхностей каждой фрезы на шлифовальном станке (поз.8).

Далее контролируют геометрические размеры полученных фрез. Экспериментальная работа на модельных образцах с применением дисковых фрез, изготовленных на предлагаемой линии, показала высокую работоспособность фрез при их многократном использовании после заточек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ И ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ СТВОЛЬНОЙ КОРОБКИ СТРЕЛКОВОГО ОРУЖИЯ ПОД ВЗАИМОДЕЙСТВИЕ С СОПРЯГАЕМЫМИ И ТОРЦЕВЫМИ ПОВЕРХНОСТЯМИ ЗАТВОРА | 2013 |

|

RU2510810C1 |

| МНОГОЦЕЛЕВОЙ СТАНОК ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2099179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДОВ ДЛЯ УСТАНОВОК МАГНЕТРОННОГО РАСПЫЛЕНИЯ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2021 |

|

RU2763719C1 |

| ЗУБОРЕЗНЫЙ СТАНОК | 2024 |

|

RU2835241C1 |

| Гибочно-отрезной кулачковый станок | 1957 |

|

SU114991A1 |

| Способ изготовления винтов на продольно-токарных одно-шпиндельных автоматах и фрезерное приспособление для осуществления способа | 1955 |

|

SU112650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С ОТРОСТКАМИ | 1998 |

|

RU2133664C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2005 |

|

RU2385787C2 |

| Способ изготовления биметаллических заготовок для режущего инструмента | 1991 |

|

SU1813606A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

Способ включает отрезку заготовки из стального прутка на отрезном станке, подачу заготовки на токарный станок с числовым программным управлением (ЧПУ) и протачивание за один проход. Затем обрабатывают заготовку последовательно на двух лазерных установках. На одной из них проводят очистку поверхности металла потоком ионов и создают развитую поверхность, а на второй на подготовленную поверхность металла наносят карбид хрома с добавкой никеля. Заготовку подают на токарный станок с ЧПУ и протачивают по покрытию без использования охлаждающей жидкости до получения требуемого диаметра фрезы. Проточенную заготовку термообрабатывают в печи в вакууме. Далее заготовку передают на электроэрозионную установку и выполняют канавки. Затем на фрезерном зуборезном станке проводят нарезку зубьев и отрезку каждой фрезы на электроэрозионной установке. Боковые поверхности каждой фрезы зачищают при необходимости на шлифовальном станке. Достигается повышение работоспособности режущей кромки дисковой фрезы с нанесенным твердосплавным покрытием после заточки при многократном использовании фрезы. 1 ил., 1 пр.

Способ изготовления дисковых фрез, включающий лазерную обработку заготовки, отличающийся тем, что заготовку отрезают из стального прутка на отрезном станке, затем подают на токарный станок с числовым программным управлением (ЧПУ) и протачивают за один проход, с последующей обработкой заготовки последовательно на двух лазерных установках, на первой из которых проводят очистку поверхности металла потоком ионов и создают развитую поверхность, а на второй - на подготовленную поверхность металла наносят карбид хрома с добавкой никеля, после чего заготовку подают на токарный станок с ЧПУ и протачивают по покрытию без использования охлаждающей жидкости до получения требуемого диаметра фрезы, проточенную заготовку термообрабатывают в печи в вакууме при температуре 1000°±10°С в течение 30-40 мин, причем нагрев осуществляют со скоростью 10-15°С в минуту, после чего заготовку охлаждают со скоростью не более 20-30°С в минуту, далее заготовку передают на электроэрозионную установку и осуществляют выполнение канавок с обеспечением требуемой толщины фрез, затем на фрезерном зуборезном станке проводят нарезку зубьев и отрезку каждой фрезы на электроэрозионной установке, после чего зачищают боковые поверхности фрез на шлифовальном станке.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ ПИЛ С ПОМОЩЬЮ ЛАЗЕРА | 1995 |

|

RU2106948C1 |

| Способ изготовления тонких прорезных и отрезных фрез | 1946 |

|

SU69563A1 |

| Способ изготовления фрез | 1990 |

|

SU1745493A1 |

| Способ определения электромагнитных характеристик вещества | 1987 |

|

SU1449882A1 |

Авторы

Даты

2016-09-10—Публикация

2012-10-23—Подача