Изобретение относится к области технологии ядерных материалов, в частности к производству ядерного топлива с определенным содержанием изотопа 235U.

Известны следующие методы получения урана с требуемым содержанием изотопа 235U: газовая диффузия, термодиффузия, электромагнитный метод и центрифугирование газообразного UF6. Однако в промышленном производстве обогащения урана изотопом 235U применяется в основном газовая диффузия. Разделение изотопов урана осуществляют на установках газодиффузионного каскада, каждая из ступеней которого повышает отношение 235U/238U на 0,2%, в связи с чем, для достижения нужной степени разделения, необходимо очень большое количество ступеней (М.Бенедикт, Т.Пигфорд «Химическая технология ядерных материалов». Изд. Главное Управление по использованию атомной энергии при Совете Министров СССР, М., 1960, сс.367, 368, 487-501).

Недостатком известных способов получения урана с требуемым содержанием изотопа 235U является технологическая и аппаратурная сложность организации процесса, а для их реализации используются специализированные предприятия (заводы) по переработке и производству ядерного топлива.

Известен способ получения урана с различным содержанием изотопа 235U. Этот способ заключается в осаждении пероксида урана из уранилнитратного раствора, прокаливании осадка, восстановлении и гидрофторировании с получением тетрафторида урана и восстановлении последнего магнием или кальцием до металлического урана. С целью повышения содержания 235U в ядерном топливе предлагается смешать порошок тетрафторида урана более низкого обогащения по 235U с порошком тетрафторида урана, имеющим более высокое содержание изотопа 235U («Переработка ядерного горючего», Атомиздат, М., 1964, сс. 556-559, 554).

Недостатками известного способа получения ядерного топлива с различным содержанием изотопа 235U являются неоднородность получаемого продукта по распределению изотопа 235U на микроуровне из-за сухого смешивания порошкообразных материалов с различным изотопным составом, а также ограниченные возможности способа, поскольку получаемый при смешивании порошок тетрафторида урана используется только при производстве металлического урана. Для получения керамического топлива, например оксидного, потребуются дополнительные сложные термохимические операции.

Наиболее близким к предлагаемому способу получения оксида урана с требуемым содержанием изотопа 235U по технической сущности и достигаемому эффекту - прототипом - является способ получения оксида урана с требуемым содержанием изотопа 235U, заключающийся в растворении урансодержащего материала в азотной кислоте, пероксидном осаждении урана и прокаливании полученного осадка на воздухе до оксида урана. При этом требуемое содержание изотопа 235U в ядерном топливе (обогащение урана изотопом 235U) достигается путем смешивания нитратных растворов перед пероксидным осаждением урана, полученных раздельным растворением урансодержащих материалов с различным содержанием изотопа 235U в азотной кислоте («Переработка ядерного горючего». Атомиздат, М., 1964, сс. 556-558, 554).

Недостатками известного способа получения оксида урана с требуемым содержанием изотопа 235U являются сложность и длительность процесса. Эти недостатки связаны с тем, что раздельное растворение урансодержащих материалов с различным содержанием изотопа 235U требует использования самостоятельного аппаратурного оформления и технологического оборудования для растворения различных по изотопному составу урансодержащих материалов, а для объединения и смешивания полученных нитратных растворов с различным содержанием изотопа 235U необходимо использовать специальные смесители, т.е. вводить дополнительную операцию смешивания растворов. Таким образом, перечисленные технологические операции известного способа усложняют процесс получения оксида урана с требуемым содержанием изотопа 235U и снижают его производительность.

Целью данного изобретения является упрощение способа получения оксида урана с требуемым содержанием изотопа 235U и повышение его производительности.

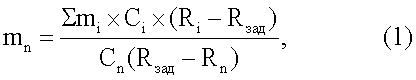

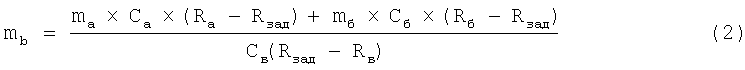

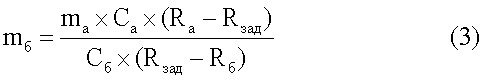

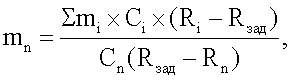

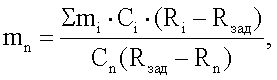

Поставленная цель достигается тем, что в способе получения оксида урана с требуемым содержанием изотопа 235U, включающем растворение урансодержащего материала в азотной кислоте, пероксидное осаждение урана и прокаливание осадка на воздухе до оксида урана, перед растворением проводят объединение урансодержащих материалов с различным содержанием изотопа 235U в соотношении, определяемом уравнением

где

mn - масса n-го (искомого) материала, г;

mi - масса i-го материала, г;

Cn - содержание урана в n-м материале, %;

Ci - содержание урана в i-м материале, %;

Rn - содержание изотопа 235U в массе урана n-го материала, %;

Ri - содержание изотопа 235U в массе урана i-го материала, %;

Rзад - требуемое (заданное) содержание изотопа 235U в получаемом оксиде урана, %,

а растворение в азотной кислоте проводят совместно объединенных урансодержащих материалов с различным содержанием изотопа 235U.

Причинно-следственная связь между существенными признаками и техническим результатом заключается в следующем.

Совместное растворение в азотной кислоте объединенных урансодержащих материалов с различным содержанием изотопа 235U позволяет сократить количество реакторов для растворения материалов, исключить необходимость применения операции смешивания нитратных растворов с различным содержанием изотопа 235U, что в целом упрощает способ получения оксида урана с требуемым содержанием изотопа урана 235U и повышает его производительность. Обеспечение требуемого содержания изотопа 235U в получаемом оксиде урана достигается объединением урансодержащих материалов с различным содержанием изотопа 235U в соотношении, определяемом уравнением (1), и последующим растворении в азотной кислоте.

Предлагаемый способ получения оксида урана с требуемым содержанием изотопа 235U иллюстрируется следующими примерами.

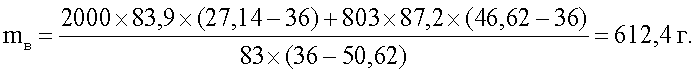

Пример 1. Получение оксида урана с содержанием изотопа 235U - 36%.

Для приготовления оксида урана с содержанием изотопа 235U - 36% использовали:

а) закись-окись урана (масса - 2000 г) с содержанием урана - 83,9% и с содержанием изотопа 235U - 27,14% от массы урана;

б) диоксид урана (масса - 803 г) с содержанием урана - 87,2% и с содержанием изотопа 235U - 46,62% от массы урана;

в) закись-окись урана с содержанием урана - 83% и с содержанием изотопа 235U - 50,62% от массы урана.

Исходя из наличия урансодержащего материала «а» - 2000 г и «б» - 803 г, рассчитывали необходимое количество материала «в» для обеспечения требуемого изотопного состава по 235U - 36% по уравнению (1), которое для данного примера имеет вид

Таким образом, количество урансодержащего материала «в» составило - 612,4 г.

В реактор для растворения загружали:

- материал «а» - 2000 г,

- материал «б» - 803 г,

- материал «в» - 612,4 г.

Объединенный урансодержащий материал («а»+«б»+«в») растворяли в 9 л 6-молярной HNO3 при температуре 80°C и перемешивали в течение 1 часа. Из полученного нитратного раствора осаждали уран 30%-ным раствором перекиси водорода в количестве 2 л. Осадок прокаливали на воздухе при температуре 800°С в течение 2-х часов до получения оксида (закиси-окиси) урана. В результате проведенного процесса получен оксид урана (закись-окись) с содержанием изотопа 235U - 36%.

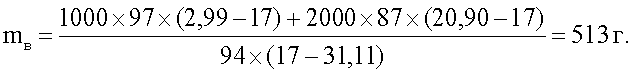

Пример 2. Получение оксида урана с содержанием изотопа 235U - 17%.

Для приготовления оксида урана с содержанием изотопа 235U - 17% использовали:

а) уран-молибденовый сплав (масса - 1000 г) с содержанием урана - 97% и с содержанием изотопа 235U - 2,99% от массы урана;

б) диоксид урана (масса - 2000 г) с содержанием урана - 87% и с содержанием изотопа 235U - 20,90% от массы урана;

в) нитрид урана с содержанием урана - 94% и с содержанием изотопа 235U - 31,11% от массы урана.

Исходя из наличия урансодержащего материала «а» - 1000 г и «б» - 2000 г, рассчитывали необходимое количество материала «в» для обеспечения требуемого изотопного состава по 235U - 17% по уравнению (2) (см. пример 1)

Таким образом, количество урансодержащего материала «в» составило 513 г.

В реактор для растворения загружали:

- материал «а» - 1000 г,

- материал «б» - 2000 г,

- материал «в» - 513 г.

Объединенный урансодержащий материал («а»+«б»+«в») растворяли в 9 л 6-молярной HNO3 при температуре 80°С и перемешивали в течение 1 часа. Из полученного нитратного раствора осаждали уран 30%-ным раствором перекиси водорода в количестве 2 л. Осадок прокаливали на воздухе при температуре 800°С в течение 2-х часов до получения оксида (закиси-окиси) урана. В результате проведенного процесса получен оксид урана (закись-окись) с содержанием изотопа 235U - 17%.

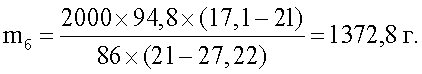

Пример 3. Получение оксида урана с содержанием изотопа 235U - 21%.

Для приготовления оксида урана с содержанием изотопа 235U - 21% использовали:

а) карбид урана (масса - 2000 г) с содержанием урана - 94,8% и с содержанием изотопа 235U - 17.1% от массы урана;

б) диоксид урана с содержанием урана - 86.6% и с содержанием изотопа 235U - 27.22% от массы урана.

Исходя из наличия урансодержащего материала «а» - 2000 г, рассчитывали необходимое количество материала «б» для обеспечения требуемого изотопного состава по 235U - 21% по уравнению (1), которое для данного примера имеет вид

Таким образом, количество урансодержащего материала «б» составило 1372,8 г.

В реактор для растворения загружали:

- материал «а» - 2000 г,

- материал «б» - 1372,8 г.

Объединенный урансодержащий материал («а»+«б») растворяли в 9 л 6-молярной HNO3 при температуре 80°C и перемешивали в течение 1 часа. Из полученного нитратного раствора осаждали уран 30%-ным раствором перекиси водорода в количестве 2 л. Осадок прокаливали на воздухе при температуре 800°C в течение 2-х часов до получения оксида (закиси-окиси) урана. В результате проведенного процесса получен оксид урана (закись-окись) с содержанием изотопа 235U - 21%.

Пример 4. Получение оксида урана с 36% содержанием изотопа 235U известным способом.

Для приготовления оксида урана с 36% содержанием изотопа 235U использовали те же материалы и в том же количестве, что и в примере 1, т.е.

а) закись-окись урана (масса - 2000 г) с содержанием урана - 83,9% и с содержанием изотопа 235U - 27,14% от массы урана;

б) диоксид урана (масса - 803 г) с содержанием урана - 87,2% и с содержанием изотопа 235U - 46,62% от массы урана;

в) закись-окись урана (масса - 612,4 г) с содержанием урана 83% и с содержанием изотопа 235U - 50,62% от массы урана.

В реактор для растворения №1 загружали материал «а» и заливали 5,3 л 6-молярной HNO3. Растворение проводили при температуре 80°C и перемешивании в течение 1 часа. В реакторе №2 растворяли материал «б» в 2,1 л 6-молярной HNO3 при тех же параметрах процесса. Аналогично растворяли материл «в» в реакторе №3 в 1,6 л 6-молярной HNO3. Растворы, полученные в реакторах №1-3, перемещали в реактор для смешения №4, где в течение 0.5 часа проводили их перемешивание. Из полученного нитратного раствора осаждали уран 30%-ным раствором перекиси водорода в количестве 2 л. Осадок прокаливали на воздухе при температуре 800°C в течение 2-х часов до получения оксида (закиси-окиси) урана. В результате проведенного процесса получен оксид урана (закись-окись) с содержанием изотопа 235U - 36%.

Пример 5. Получение оксида урана с 17% содержанием изотопа 235U известным способом.

Для приготовления оксида урана с 17% содержанием изотопа 235U использовали те же материалы и в том же количестве, что и в примере 2, т.е.

а) уран-молибденовый сплав (масса - 1000 г) с содержанием урана - 97% и с содержанием изотопа 235U - 2,99% от массы урана;

б) диоксид урана (масса - 2000 г) с содержанием урана - 87% и с содержанием изотопа 235U - 20,90% от массы урана;

в) нитрид урана (масса - 513 г) с содержанием урана - 94% и с содержанием изотопа 235U - 31,11% от массы урана.

В реактор для растворения №1 загружали материал «а» и заливали 2,5 л 6-молярной HNO3. Растворение проводили при температуре 80°C и перемешивании в течение 1 часа. В реакторе №2 растворяли материал «б» в 5,3 л 6-молярной HNO3 при тех же параметрах процесса. Аналогично растворяли материл «в» в реакторе №3 в 1,2 л 6-молярной HNO3. Растворы, полученные в реакторах №1-3, перемещали в реактор для смешения №4, где в течение 0.5 часа проводили их перемешивание. Из полученного нитратного раствора осаждали уран 30%-ным раствором перекиси водорода в количестве 2 л. Осадок прокаливали на воздухе при температуре 800°C в течение 2-х часов до получения оксида (закиси-окиси) урана. В результате проведенного процесса получен оксид урана (закись-окись) с содержанием изотопа 235U - 17%.

Пример 6. Получение оксида урана с 21% содержанием изотопа 235U известным способом.

Для приготовления оксида урана с содержанием изотопа 235U - 21% использовали те же материалы и в том же количестве, что и в примере 3, т.е.

а) карбид урана (масса - 2000 г) с содержанием урана - 94,8% и с содержанием изотопа 235U - 17% от массы урана;

б) диоксид урана (масса - 1372,8 г) с содержанием урана - 86.6% и с содержанием изотопа 235U - 27.22% от массы урана.

В реактор для растворения №1 загружали материал «а» и заливали 5,3 л 6-молярной HNO3. Растворение проводили при температуре 80°C и перемешивании в течение 1 часа. В реакторе №2 растворяли материал «б» в 3,7 л 6-молярной HNO3 при тех же параметрах процесса. Растворы, полученные в реакторах №1-2, перемещали в реактор для смешения №3, где в течение 0.5 часа проводили их перемешивание. Из полученного нитратного раствора осаждали уран 30%-ным раствором перекиси водорода в количестве 2 л. Осадок прокаливали на воздухе при температуре 800°C в течение 2-х часов до получения оксида (закиси-окиси) урана. В результате проведенного процесса получен оксид урана (закись-окись) с содержанием изотопа 235U - 21%.

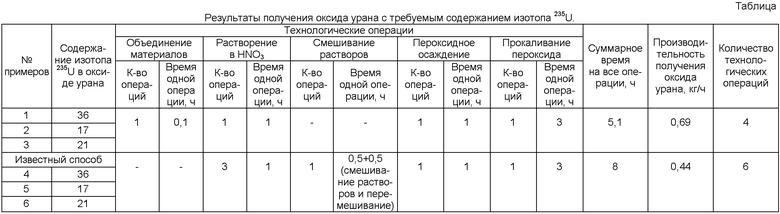

Результаты получения оксида урана с содержанием изотопа 235U 36%, 17%, 21% предложенным (примеры 1-3) и известным (примеры 4-6) способами приведены в таблице. Как следует из приведенных данных, предложенный способ получения оксида урана с требуемым содержанием изотопа 235U (примеры 1-3) обеспечивает в сравнении с известным способом (примеры 4-6) упрощение процесса и повышение его производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2395857C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 2008 |

|

RU2379775C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-АЛЮМИНИЕВЫХ ОТХОДОВ ЯДЕРНОГО ПРОИЗВОДСТВА | 2006 |

|

RU2314582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА ИЗ ОТХОДОВ УРАНОВОГО ПРОИЗВОДСТВА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236477C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-ЦИРКОНИЕВЫХ ОТХОДОВ | 2008 |

|

RU2379776C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2007 |

|

RU2343119C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2009 |

|

RU2396211C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО АФФИНАЖА УРАНА | 2005 |

|

RU2295168C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2012 |

|

RU2502142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ ОТХОДОВ ОКИСЛОВ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152087C1 |

Изобретение может быть использовано в производстве ядерного топлива с требуемым содержанием изотопа 235U. Объединяют урансодержащие материалы с различным содержанием изотопа 235U в соотношении, определяемом уравнением  где mn - масса n-го (искомого) материала, г; mi - масса i-го материала, г; Cn - содержание урана в n-м материале, %; Сi - содержание урана в i-м материале, %; Rn - содержание изотопа 235U в массе урана n-го материала, %; Ri - содержание изотопа 235U в массе урана i-го материала, %; Rзад - требуемое (заданное) содержание изотопа 235U в получаемом оксиде урана, %. Полученный урансодержащий материал растворяют в азотной кислоте и осуществляют пероксидное осаждение урана. Осадок прокаливают на воздухе до оксида урана. Изобретение позволяет упростить процесс получения оксида урана и повысить его производительность. 1 табл.

где mn - масса n-го (искомого) материала, г; mi - масса i-го материала, г; Cn - содержание урана в n-м материале, %; Сi - содержание урана в i-м материале, %; Rn - содержание изотопа 235U в массе урана n-го материала, %; Ri - содержание изотопа 235U в массе урана i-го материала, %; Rзад - требуемое (заданное) содержание изотопа 235U в получаемом оксиде урана, %. Полученный урансодержащий материал растворяют в азотной кислоте и осуществляют пероксидное осаждение урана. Осадок прокаливают на воздухе до оксида урана. Изобретение позволяет упростить процесс получения оксида урана и повысить его производительность. 1 табл.

Способ получения оксида урана с требуемым содержанием изотопа 235U, включающий растворение урансодержащего материала в азотной кислоте, пероксидное осаждение урана и прокаливание осадка на воздухе до оксида урана, отличающийся тем, что перед растворением проводят объединение урансодержащих материалов с различным содержанием изотопа 235U в соотношении, определяемом уравнением:

где mn - масса n-го (искомого) материала, г;

mi - масса i-го материала, г;

Cn - содержание урана в n-м материале, %;

Сi - содержание урана в i-м материале, %;

Rn - содержание изотопа 235U в массе урана n-го материала, %;

Ri - содержание изотопа 235U в массе урана i-го материала, %;

Rзад - требуемое (заданное) содержание изотопа 235U в получаемом оксиде урана, %, а растворение в азотной кислоте проводят совместно объединенных урансодержащих материалов с различным содержанием изотопа 235U.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДОВ УРАНА С ЗАДАННЫМ СОДЕРЖАНИЕМ УРАНА-235 | 2000 |

|

RU2186031C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДОВ УРАНА С ЗАДАННЫМ СОДЕРЖАНИЕМ УРАНА-235 | 2001 |

|

RU2200130C1 |

| US 5702676 A, 30.12.1997 | |||

| СТОЛЕР С | |||

| и др | |||

| Переработка ядерного горючего | |||

| - М.: Атомиздат, 1964, с.554, 556 | |||

| НЕСМЕЯНОВ А.Н | |||

| Радиохимия | |||

| - М.: Химия, 1972, с.306 | |||

| ТУРАЕВ Н.С., ЖЕРИН И.И | |||

| Химия и технология урана | |||

| - М.: Издательский дом Руда и металлы, 2006, с.316-318, 328-330. | |||

Авторы

Даты

2011-01-10—Публикация

2009-07-06—Подача