Изобретение относится к атомной промышленности и может найти применение на предприятиях по изготовлению топлива для энергетических ядерных реакторов.

Проблема регенерации урана из отходов уранового производства и возвращение урана в технологический процесс имеет большое значение из-за высокой стоимости урана и вследствие этого компактные отходы металлического урана возвращаются в технологический процесс плавки урана. В большинстве случаев регенерации урана из отходов осуществляется гидрометаллургическими методами, обработкой растворами кислот, сорбционной или экстракционной очисткой и возвращением урана на одну из стадий основного технологического процесса.

Известен способ фторидной переработки урансодержащих отходов, основанный на переводе отходов урана различными методами до технических окислов урана, которые фторируются до гексафторида урана (см. Н.П. Галкин, А.А. Майоров и др. Химия и технология фтористых соединений урана. М.: Госатомиздат, 1961, с.173-176).

Недостатком данного способа является большое число операций и громоздкость аппаратурного оформления, так как для каждого вида необходимо разрабатывать самостоятельную технологию, что неизбежно приведет к удорожанию себестоимости изготовляемых изделий из металлического урана.

Известны также способ и оборудование для переработки брака и отходов урана экстракционным методом, включающим сжигание горючих урансодержащих материалов, перевод твердых отходов, содержащих уран, в раствор при растворении азотной кислотой, очистку урана экстракцией с получением чистых соединений, пригодных для использования в действующем производстве (см. А.А. Майоров, И.Б. Браверман. Технология получения порошков керамической двуокиси урана. М.: Энергоатомиздат, 1985, с.119-121).

Основньм недостатком данного способа и оборудования является то, что они позволяют перерабатывать определенные виды урансодержащих отходов и не предназначены для вовлечения всех образующихся в процессе изготовления изделий из урана отходов в основной технологический процесс.

Технической задачей изобретения является создание способа и оборудования, позволяющих обеспечить использование в качестве исходного сырья урансодержащие отходы в непрерывном технологическом цикле изготовления изделий из металлического урана, а также снизить себестоимость и экологическую опасность производства.

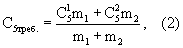

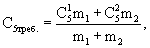

Поставленная задача решается тем, что в качестве исходного сырья используются урансодержащие отходы, которые перерабатываются известными способами путем включения оборудования в непрерывный единый технологический цикл изготовления изделий из металлического урана. При этом расчетным методом определяют условную массовую долю U235 по формуле:

где С5расч. - расчетная условная массовая доля U235 в смеси изотопов урана в первой навеске отходов, %;

С

С

С

С

С

С

mI, m2, mn - масса отходов урана в первой, второй и n-ой навеске отходов соответственно, г,

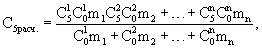

а перед рафинированием проводят ее корреляцию до требуемого значения по формуле:

где С5треб. - требуемое значение условной массовой доли U235 в смеси изотопов урана металлического урана, %;

С

С

m1, m2 - масса навески первой и второй партий металлического урана соответственно, г.

Технический результат способа достигается в наибольшей степени при соблюдении следующих условий:

сгораемые материалы, содержащие уран, отходы производства металлического урана и металлическую стружку урана сжигают;

сметки и зачистки от производств окиси-закиси, двуокиси и тетрафторида урана прокаливают при температуре 450-650°С;

растворение урановых отходов проводят в концентрированной азотной кислоте с использованием деионизированной воды при температуре 70-90°С до концентрации урана в растворе от 150 до 250 г/л;

прокаливание аммонийдиураната проводят при температуре до 350°С;

растворение двуокиси урана проводят в концентрированной соляной кислоте с использованием деионизированной воды при температуре до 70°С;

осаждение тетрафторида урана из раствора проводят дозированной подачей 40%-ной плавиковой кислоты при температуре 50-60°С в течение 2-3 часов;

предварительную сушку тетрафторида урана до порошкообразного состояния проводят под лампами накаливания мощностью 1000-1500 кВт при температуре 40-60°С;

окончательную сушку и прокаливание тетрафторида урана проводят в водородных печах в две стадии:

при температуре 110-250°С в течение 1,5-5,5 часов;

при температуре до 550°С в течение 1,0-3,5 часов с расходом водорода 10-20 л/мин;

при термическом восстановлении металлического урана используют гранулированный кальций;

механическую обработку слитков металлического урана проводят с частотой вращения шпинделя 25-150 мин-1 и глубиной резания до 3 мм;

травление изделий из металлического урана проводят в азотной кислоте;

упаковку изделий из металлического урана в полиэтиленовые пакеты проводят в инертной среде с использованием аргона и азота.

Техническая задача способа и оборудования решается также и тем, что оборудование для получения окиси-закиси урана связано между собой в единую непрерывную технологическую линию и состоит из реактора-растворителя, установок фильтрации, экстрактора-реэкстрактора, печи прокаливания, реактора для осаждения диураната аммония.

Технический результат способа и оборудования согласно изобретению достигается при соблюдении следующих условий:

оборудование футеровано фторопластом;

установки фильтрации содержат нутч-фильтры, изготовленные из винипласта;

перемещение урансодержащих продуктов между технологическими операциями осуществляют в ядерно-безопасной таре;

оборудование изготовлено в ядерно-безопасной геометрии;

прокаливание и сушку урана проводят в графитовых тиглях;

оборудование размещено в следующей последовательности: установки сжигания и прокаливания урана, реактор-растворитель, установка фильтрации, экстракторы-реэкстракторы, установка фильтрации, печь прокаливания, вращающаяся водородная печь, большая вращающаяся трубчатая печь (далее - печь БВТП), откатная печь, реактор-растворитель, установка фильтрации, водородная печь, установка кальцийтермического восстановления, вакуумная рафинировочная печь, токарный станок, ванны травления, установка упаковки.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как позволяет использовать в качестве исходного сырья урансодержащие отходы с получением металлического урана с требуемыми значениями по урану и урану-235 и вследствие этого снижает себестоимость изготовления изделий из металлического урана за счет вовлечения урансодержащих отходов в технологический цикл изготовления изделий. Расположение оборудования в непрерывную единую технологическую линию с соблюдением указанной последовательности позволяет сократить до минимума пылящие операции и снизить тем самым экологическую опасность уранового производства.

Пример осуществления способа.

Технологический процесс способа и оборудования переработки урансодержащих отходов включает подготовку исходного сырья, получение закиси-окиси урана, получение двуокиси урана, получение гексафторида урана, получение металлического урана, рафинирование металлического урана, изготовление и контроль товарных слитков, упаковка изготовленных слитков.

Подготовка исходного сырья из урансодержащих отходов включает следующие операции:

сжигание в электропечи сгораемых материалов, содержащих уран, отходов производства металлического урана (шлак, куски металлического урана и т.п.) и металлической стружки урана;

прокалка в электропечи при температуре 450-650°С сметки и зачистки от производств окиси-закиси, двуокиси и тетрафторида урана;

контроль содержания урана и урана-235 в подготовленной партии;

определение расчетным методом по формуле (1) условную массовую долю урана-235 в шихтовке партии исходного сырья;

формирование партий из подготовленных партий урансодержащих отходов для растворения на основании вышеуказанного расчета с получением шихтовки с расчитанной массовой долей урана-235.

Закись-окись урана получают по типовой схеме аммонийдиуранат-процесса (АДУ-процесса) путем осаждения диураната аммония из нитратных растворов и состоит из следующих операций:

растворение в реакторе при t=80°С до концентрации по урану 150-250 г/л подготовленных партий урансодержащих отходов;

фильтрация на нутч-фильтре полученных растворов урана;

экстракция-реэкстракция с осаждением кристаллов диураната аммония в реакторах;

фильтрация кристаллов диураната аммония на нутч-фильтре с возвращением маточных растворов, содержащих уран, в реактор растворения урана;

прокалка до t=350°С кристаллов диураната аммония в откатных печах в поддонах из графита;

контроль содержания общего урана, урана-235 и формирование партий исходного сырья закиси-урана для изготовления двуокиси урана.

Все технологические отходы в виде сметок закиси-окиси, зачистки от производства диураната аммония и сгораемые материалы (полотна, фильтры, ветошь и т.п.), загрязненные ураном, возвращаются на операцию подготовки исходного сырья.

Двуокись урана из закиси-окиси урана получают путем подачи водорода во вращающуюся печь с использованием поддонов из графита.

Все технологические отходы в виде сметок двуокиси урана возвращаются на операцию подготовки исходного сырья.

Гексафторид урана получают из двуокиси урана, которую растворяют в реакторе в соляной кислоте при t=70°C с использованием деионизированной воды, а осаждение тетрафторида урана осуществляют дозированной подачей 40%-ной плавиковой кислоты при t=50-60°С в течение 2-3 часов для обеспечения необходимого грансостава и текучести кристаллов тетрафторида урана. Все жидкие отходы (маточник), содержащие уран, возвращаются на узел растворения.

Предварительную сушку кристаллов тетрафторида урана до порошкообразного состояния проводят при t=40-60°С в графитовых поддонах при помощи ламп накаливания мощностью 1000-15000 кВт. Использование графитовых поддонов позволяет обеспечивать требуемую чистоту получаемого тетрафторида урана по примесям железа, хрома, никеля, сумма которых не должна превышать 0,4% (мас.).

Окончательную сушку и прокалку осуществляют в водородных печах в две стадии: при t=110-250°С в течение 1,5-5,5 часов и t до 550°С в течение 1,0-3,5 часов. Расход водорода при этом составляет 10-20 л/мин.

Все технологические отходы в виде сметок тетрафторида урана возвращаются на операцию подготовки исходного сырья.

Слитки металлического урана получают кальцийтермическим методом из тетрафторида урана с использованием гранулированного кальция на установке кальцийтермического восстановления.

Использование гранулированного кальция в виде гранул позволяет повысить выход металлического урана в годное при уменьшении вследствие этого количества урана в образующемся шлаке от производства урана. Все технологические отходы в виде шлаков от производства металлического урана возвращаются на операцию подготовки исходного сырья.

Рафинирование металлического урана проводят в высокочастотной вакуумной печи при t до 1500°С в течение часа. Перед рафинированием определяют условную массовую долю урана-235 в смеси изотопов урана по формуле (2) в партиях металлического урана для получения металлического урана с требуемым значением условной массовой доли урана-235 в смеси изотопов урана. Все технологические отходы от рафинирования металлического урана возвращаются на операцию подготовки исходного сырья.

Изготовление товарных слитков в соответствии с нормативно-технической документацией (НТД) проводят на токарном станке с частотой вращения шпинделя 25-150 мин-1 и глубиной резания до 3 мм. Металлическую стружку урана возвращают на операцию подготовки исходного сырья.

Контроль товарных слитков металлического урана на содержание примесей и урана проводят спектральным методом.

Упаковку металлических слитков после травления в азотной кислоте и контроля на соответствие с учетом нормативно-технической документации проводят в инертной среде в герметичные полиэтиленовые пакеты, которые укладываются в транспортную тару для отправки потребителю.

Использование предложенного способа и оборудования позволит использовать в качестве исходного сырья отходы, образующиеся в процессе изготовления изделий из металлического урана, что снижает себестоимость изготавливаемых изделий за счет низкой стоимости урансодержащих отходов, устранить брак при производстве металлического урана за счет использования расчетных методов при подготовке отходов урана для растворения и перед проведением рафинирования для получения изделий из урана с требуемыми значениями по общему урану и урану-235 и примесям, а также сократить вследствие этого технологический цикл изготовления и снизить себестоимость изготовления изделий из металлического урана, создать непрерывную технологическую линию по изготовлению изделий из металлического урана с замкнутым технологическим циклом переработки образующихся при этом технологических урансодержащих отходов, что приведет к сокращению пылеобразующих операций и снижению при этом экологической опасности уранового производства.

Указанные преимущества найдут выражение в конкретных технико-экономических показателях при изготовлении изделий из металлического урана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ИЗОТОПОВ УРАНА В ЯДЕРНОМ ТОПЛИВЕ | 2000 |

|

RU2172987C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2019 |

|

RU2713745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ ТВЕРДЫХ ОТХОДОВ СУБЛИМАТНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2219131C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА С ТРЕБУЕМЫМ СОДЕРЖАНИЕМ ИЗОТОПА U | 2009 |

|

RU2408538C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2012 |

|

RU2502142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ ОТХОДОВ ОКИСЛОВ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНОГО КЕРАМИЧЕСКОГО УРАН-ЭРБИЕВОГО ТОПЛИВА | 2007 |

|

RU2382424C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2395857C1 |

Изобретение относится к атомной промышленности и может найти применение на предприятиях по изготовлению топлива для энергетических ядерных реакторов. Техническая задача изобретения - создание способа и оборудования, позволяющих обеспечить использование в качестве исходного сырья урансодержащие отходы в непрерывном технологическом цикле изготовления изделий из металлического урана, а также снизить себестоимость и экологическую опасность производства. Способ предусматривает определение расчетной условной массовой доли U235 в отходах урана, подвергаемых переработке в соответствии с эмпирической формулой. Затем отходы растворяют, извлекают уран экстракцией, получают закись-окись урана, двуокись урана, тетрафторид урана и металлический уран. Металлический уран рафинируют. Перед рафинированием проводят корректировку требуемого значения условной массовой доли U235 в смеси изотопов урана в металлическом уране в соответствии с эмпирической формулой. Все оборудование для получения закиси-окиси урана связано в единую технологическую линию, а оборудование для получения тетрафторида урана футеровано фторопластом. 2 с. и 17 з.п. ф-лы.

где С5расч. - расчетная условная массовая доля U235, % в смеси изотопов урана;

С

С

С

С

С

С

m1, m2, mn - масса отходов урана в первой, второй и n-й навеске отходов соответственно, г,

а после, перед рафинированием проводят корректировку требуемого значения условной массовой доли U235 в смеси изотопов урана в металлическом уране, определяемого по формуле

где С5треб. - требуемое значение условной массовой доли U235 в смеси изотопов урана металлического урана, %;

С

С

m1, m2 - масса навески первой и второй партий металлического урана соответственно, г.

| СТОЛЕР С., РИЧАРДС Р | |||

| Переработка ядерного горючего | |||

| - М.: Атомиздат, 1964, с.501-506 | |||

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ, ОТРАБОТАВШИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2000 |

|

RU2172787C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| US 5698173 A, 16.12.1997 | |||

| МАЙОРОВ А.А., БРАВЕРМАН И.Б | |||

| Технология получения порошков керамической двуокиси урана | |||

| - М.: Энергоатомиздат, 1985, с.115-122 | |||

Авторы

Даты

2004-09-20—Публикация

2002-08-05—Подача