Изобретение относится к синтезу метанола и, в особенности, к синтезу метанола из синтез-газа, в котором недостаточно водорода.

Синтез метанола обычно осуществляется посредством пропускания синтез-газа, содержащего водород, оксиды углерода и любые инертные газы, при повышенных температуре и давлении, через один или более слоев катализатора синтеза метанола, который часто представляет собой состав, содержащий медь. Метанол обычно извлекается посредством охлаждения потока газообразного продукта ниже точки росы метанола и отделения продукта, как жидкости. Процесс обычно осуществляется в контуре: таким образом, остающийся поток непрореагировавшего газа обычно рециркулирует в реактор синтеза, как часть синтез-газа, через циркуляционный насос.

Свежий синтез-газ, называемый свежеприготовленным газом, сжимается и добавляется в рециркулирующий непрореагировавший газ, чтобы образовать поток синтез-газа. Поток продувки часто отбирается из потока циркулирующего газа, чтобы избежать накопления инертных газов. Такой процесс описан, например, в ЕР 0329292.

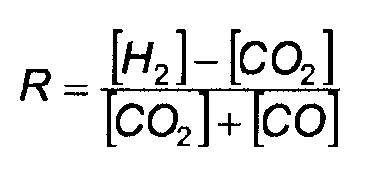

Данное устройство, однако, является неподходящим для газов, в которых стехиометрический коэффициент (R), определяемый по формуле:

является меньшим, чем 2, обозначая, что в газе имеется недостаток Н2 для приготовления метанола. Синтез-газы с недостатком водорода могут быть получены в результате процесса реформинга, включающего стадию частичного окисления, как например, автотермический реформинг. В этом случае водород будет расходоваться в реакции синтеза метанола, в то время, как существенная часть оксидов углерода остается непрореагировавшей, что приводит к тому, что состав в контуре синтеза имеет очень высокие концентрации оксидов углерода, но низкую концентрацию водорода. Это имеет несколько последствий, среди которых то, что требуемый объем катализатора будет высоким и что концентрация побочных продуктов (высшие спирты и кетоны, в частности), будет гораздо выше, чем обычно.

Известно, что водород может извлекаться из потока продувочного газа, используя блок для извлечения водорода, и рециркулировать обратно в подаваемый газ, так чтобы газ внутри контура синтеза был значительно более богатым Н2, чем синтез-газ. Однако, одна из трудностей при этом подходе заключается в том, что для синтез-газов, которые имеют большой недостаток Н2, необходимо извлекать большие количества Н2 из продувочного газа, и наличие такого большого потока продувочного газа обозначает либо работу контура синтеза при низком давлении, либо наличие низкого отношения потока рециркулирующего газа к потоку свежего синтез-газа. Работа контура синтеза при низком давлении является непривлекательной для больших установок промышленного масштаба в связи с размером трубопровода, диаметрами резервуаров и т.п., тогда, как работа с низким коэффициентом рециркуляции может налагать ограничения на реактор синтеза метанола, которые могут быть неприемлемыми. Например, низкий коэффициент рециркуляции обозначает, что использование циркулирующего газа для охлаждения реакции либо в реакторе с резким охлаждением, либо в трубчатом реакторе, невозможно, так что единственным вариантом является реактор с паровым котлом. Кроме того, низкий коэффициент рециркуляции означает, что концентрация реагента на входе в реактор высока, так же как будут высоки скорости реакции, так что для того, чтобы предотвратить чрезмерные температуры в слое катализатора, катализатор должен быть расположен внутри труб трубчатого реактора с паровым котлом. Это представляет собой непривлекательный выбор, поскольку ведет к недостаточному использованию объема внутри корпуса реактора, так же как и к потребности в чрезвычайно толстых, тяжелых трубных решетках. Имеется также предел давления, при котором давление водяного пара может быть поднято, так что использование этого водяного пара может усложнить конструкцию паровой системы на такой установке, что увеличивает стоимость и снижает работоспособность и надежность.

Другой альтернативой является отбор бокового погона свежего синтез-газа, также называемого свежеприготовленным газом (MUG), извлечение водорода из него, используя блок для извлечения водорода, и подача этого водорода обратно в синтез-газ. Однако недостаток этого устройства заключается в том, что часть водорода теряется в блоке для извлечения водорода прежде, чем он когда-либо достигает контура синтеза, и синтез-газ, после обогащения этим водородом, будет теперь иметь стехиометрический коэффициент больше, чем 2, так что продувочный газ будет теперь состоять из значительной части непрореагировавшего H2. Эффект этого заключается в том, что количество метанола, произведенного из фиксированного количества синтез-газа, понижается, и что требуется большой блок для выработки синтез-газа для данной производительности. Поскольку блок для выработки синтез-газа представляет собой наиболее дорогую часть установки, увеличенное расходование в этой области является неэкономичным.

Таким образом, имеется потребность обеспечить процесс синтеза метанола, включая стадию извлечения водорода, без недостатков того или другого способа.

Соответственно изобретение обеспечивает способ синтеза метанола, содержащий стадии:

(i) реформинг углеводородного исходного сырья и отделение воды от полученной в результате смеси с газом реформинга, чтобы выработать свежеприготовленный газ, содержащий водород и оксиды углерода, причем указанная смесь со свежеприготовленным газом имеет стехиометрический коэффициент R, определяемый по формуле: R = ([H2]-[CO2])/([CO2]+[CO]), который является меньшим, чем 2,0;

(ii) объединение указанного свежеприготовленного газа с непрореагировавшим синтез-газом для образования смеси с синтез-газом;

(iii) пропускание смеси с синтез-газом при повышенных температуре и давлении через слой катализатора синтеза метанола с получением потока продукта, содержащего метанол и непрореагировавший синтез-газ;

(iv) охлаждение указанного потока продукта для извлечения потока сырого метанола из указанного непрореагировавшего синтез-газа;

(v) удаление части указанного непрореагировавшего синтез-газа, как продувочный газ, и

(vi) подача оставшего непрореагировавшего синтез-газ на стадию (ii),

отличающийся тем, что водород извлекают из по меньшей мере части указанного продувочного газа и части указанного свежеприготовленного газа, и извлеченный водород включают в смесь с синтез-газом.

Свежеприготовленный газ, содержащий водород и оксиды углерода, получают посредством реформинга углеводородного исходного сырья, как, например, метана, природного газа, попутного газа или лигроина, и удаления воды из полученной в результате смеси с газом реформинга. Процесс реформинга может включать одну или более стадий первичного реформинга с водяным паром и/или частичного окисления. Например, реформинг может содержать стадию первичного реформинга с водяным паром, на которой углеводород и водяной пар, и по выбору двуокись углерода, пропускают через заполненные катализатором трубы с наружным обогревом в установке для реформинга с огневым обогревом или нагревом газом, и стадию вторичного реформинга, на которой газы первичного реформинга, по выбору с дополнительным углеводородом, подвергают стадии частичного сжигания с кислородсодержащим газом, предпочтительно по существу чистым кислородом, и газы частичного сжигания пропускают через слой катализатора реформинга с водяным паром. В одном предпочтительном варианте осуществления газы вторичного реформинга используют для наружного обогрева заполненных катализатором труб установки для первичного реформинга. Альтернативно процесс реформинга может содержать стадию автотермического реформинга, в которой углеводородное исходное сырье подается в установку для реформинга, где оно сначала подвергается частичному окислению с кислородсодержащим газом, полученные в результате горячие газы частичного сжигания пропускают через слой катализатора реформинга с водяным паром. Водяной пар может быть добавлен к углеводороду и/или кислородсодержащему газу.

Катализатор первичного реформинга с водяным паром типично содержит никель на огнеупорном носителе, например оксиде алюминия или алюминате кальция. Катализаторы вторичного и автотермического реформинга с водяным паром также типично содержат никель на огнеупорном носителе. Альтернативно может быть использован катализатор из благородного металла, как, например, платины, палладия и/или родия.

Дополнительно процесс реформинга может содержать одну или более стадий адиабатического реформинга с водяным паром на слое катализатора реформинга с водяным паром из никеля на носителе при температурах между 450 и 650°C. Такой адиабатический низкотемпературный реформинг с водяным паром, часто называемый предварительным реформингом, имеет то преимущество, что высшие углеводороды превращаются в метан, и часть водорода вырабатывается, таким образом понижая возможность образования углерода в установке для первичного реформинга с водяным паром или установке для автотермического реформинга, особенно при низких отношениях пара.

Смесь с газом реформинга, в зависимости от используемого процесса реформинга, может быть при температуре в диапазоне 400-1150°C, давлении 10-30 бар абс. и содержит различные количества водяного пара, водорода, оксидов углерода, то есть окиси углерода и двуокиси углерода, метана и инертных газов, как, например, азота и аргона.

Свежеприготовленный газ предпочтительно получают из смеси с газом реформинга посредством охлаждения ее до температуры ниже точки росы водяного пара и отделения сконденсированной воды от смеси газов. Охлаждение может быть осуществлено посредством теплообмена с водой, чтобы вырабатывать водяной пар. Смесь с газом реформинга предпочтительно охлаждается до ниже 100°C, более предпочтительно ниже 60°C, чтобы сконденсировать воду. Охлажденная смесь предпочтительно подается в сепаратор, где сконденсированная вода может быть отделена от смеси газов. Отделенная вода может полезно рециркулировать, чтобы вырабатывать водяной пар для осуществления стадии реформинга.

Как бы ни был выработан свежеприготовленный газ, он должен иметь стехиометрический коэффициент (R), определенный по формуле:

в которой [H2], [CO2] и [CO] представляют собой концентрации водорода, двуокиси углерода и окиси углерода, соответственно, менее, чем 2,0, предпочтительно менее, чем 1,8. Таким образом имеется недостаток водорода для стадии синтеза метанола.

По настоящему изобретению боковой погон свежеприготовленного газа отбирается для извлечения водорода. Остаток подается в контур синтеза метанола, в котором смесь с синтез-газом, содержащая свежеприготовленный газ и непрореагировавший синтез-газ, содержащий водород и оксиды углерода, подается в одну или более стадий синтеза метанола посредством одного или более циркуляционных насосов. Температура и давление свежеприготовленного газа предпочтительно регулируются так, чтобы они подходили для синтеза метанола перед подачей его в контур синтеза метанола посредством компрессоров и теплообменников, известных специалистам в этой области техники. Желательно, чтобы синтез метанола осуществлялся при давлениях в диапазоне 40-150, и более удобно, в диапазоне 45-120 бар абс. Подходящая температура катализатора синтеза находится в диапазоне 160-300°C; предпочтительно, пик температуры находится ниже 285°C. Синтез-газ предпочтительно входит в слой катализатора при температуре в диапазоне 200-250°C и покидает слои при температурах предпочтительно в диапазоне 220-260°C. Такие температуры обеспечивают приемлемую производительность по выходу метанола (вследствие благоприятного равновесия) без производства большого содержания примесей побочного продукта и уменьшения долговечности катализатора, которые были бы получены в результате работы при более высоких температурах.

Катализатор синтеза метанола представляет собой предпочтительно катализатор на основе меди. Особенно подходящими являются катализаторы, содержащие медь и соединения, например оксиды цинка, алюминия, хрома, титана, циркония и/или магния. Катализатор может быть в форме гранул, таблеток или экструдатов. Особенно предпочтительные катализаторы описаны в US 4788175.

Стадия синтеза метанола может быть осуществлена в реакторе для синтеза метанола типа конвертера с резким охлаждением или в реакторе, в котором в слой катализатора погружены трубы для теплообмена, через которые проходит синтез-газ на пути в слой катализатора, например, как описано в EP 0082070. Альтернативно здесь может быть использован реактор типа с охлаждаемыми трубами, например, как описано в EP 0081948, где экзотермическое тепло от синтеза метанола отводится посредством потока холодильного агента, в особенности воды, через трубы для холодильного агента, расположенные в слое или слоях катализатора. Альтернативно слой катализатора с охлаждаемыми трубами может быть расположен в реакторе, как кольцевой слой со средством для входа синтез-газа вблизи наружной периферии слоя и средством для выхода прореагировавшего синтез-газа вблизи оси реактора, так, чтобы синтез-газ протекал радиально внутрь через слой катализатора, то есть в реакторе с радиальным потоком. В устройстве с радиальным потоком трубы для холодильного агента в основном будут расположены в плоскостях, перпендикулярных к оси реактора. Пример соответствующего проекта реактора с радиальным потоком показан в EP 1060788.

Посредством прохода смеси с синтез-газом при повышенных температуре и давлении через слой катализатора синтеза метанола, вырабатывается поток продукта, содержащий метанол и непрореагировавший синтез-газ.

Метанол извлекается посредством охлаждения потока продукта, чтобы конденсировать сырой метанол, который содержит воду и небольшие количества высших спиртов и других соединений из непрореагировавшего синтез-газа. Сырой метанол может затем быть использован, но предпочтительно направляется в одну или более стадий перегонки, в которых чистый метанол отделяется от воды, высших спиртов и других побочных продуктов.

Поскольку на стадии синтеза метанола расходуются водород и оксиды углерода, непрореагировавший синтез-газ может стать обогащенным инертными газами, как, например, азотом и аргоном, которые являются примесями в углеводородном и/или кислородсодержащем газе. Непрореагировавший метан из стадии реформинга может также накапливаться. Накопление таких газов нежелательно, и поэтому часть непрореагировавшего синтез-газа удаляется, как продувочный газ. Количество продувочного газа будет зависеть от точной технологической схемы. Предпочтительно остающийся непрореагировавший синтез-газ сжимается перед смешиванием его со свежеприготовленным газом. Полученная в результате смесь с синтез-газом предпочтительно нагревается перед подачей ее в реактор для синтеза метанола.

В настоящем изобретении водород извлекается из по меньшей мере части продувочного газа и из части свежеприготовленного газа, и указанный извлеченный водород включается в смесь с синтез-газом, подаваемую в реактор для синтеза метанола. Продувочный и свежеприготовленный газы содержат водород и оксиды углерода, так же как и небольшие количества непрореагировавшего метана и инертных газов. Водород может извлекаться из этих газов, которые могут или не могут быть заранее объединены, с использованием одного или более блоков для извлечения водорода. Такие блоки известны и могут функционировать посредством так называемой абсорбции под действием разности давлений (PSA), в которой абсорбирующий материал расположен в блоке, который захватывает неводородные компоненты потока газа, посредством этого давая возможность прохода газа, богатого водородом. Преимущество блока для извлечения водорода PSA состоит в том, что газ, богатый водородом, извлекается при рабочем давлении PSA, и отработанный газ, который может быть использован, как топливо, извлекается при низком давлении. Недостатком является то, что абсорбент нужно периодически очищать от захваченного материала посредством регулирования (то есть понижения) давления в блоке. Альтернативой для извлечения водорода посредством PSA является блок для извлечения водорода с мембраной, который работает непрерывно. Мембрана работает, давая возможность прохода водорода через нее, в то же время удерживая неводородные компоненты потока газа, подаваемого в нее. Блок для извлечения с мембраной, однако, извлекает поток газа, богатого водородом, при пониженном давлении ниже парциального давления водорода в потоке, подаваемом в блок, тогда, как отработанный газ извлекается при рабочем давлении мембраны.

Соответственно там, где используется блок для извлечения водорода PSA, извлеченный водород может быть либо подан в свежеприготовленный газ перед его добавлением в контур синтеза, либо извлеченный водород может быть подан непосредственно в контур синтеза посредством добавления его либо в непрореагировавший синтез-газ перед тем или после того, как поток продувочного газ был отведен, либо в смесь с синтез-газом (содержащую объединенные свежеприготовленный газ и непрореагировавший синтез-газ). Напротив, там, где блок для извлечения водорода представляет собой блок для извлечения с мембраной, извлеченный водород предпочтительно подается в поток свежеприготовленного газа, предназначенный для контура синтеза, перед его сжатием. В предпочтительном процессе извлеченный водород подается в свежеприготовленный газ. Полученный в результате свежеприготовленный газ с отрегулированным водородом затем сжимается, подается в контур синтеза, где он смешивается с оставшимся непрореагировавшим синтез-газом, то есть после того, как поток продувки был отведен, нагрет и подан в реактор для синтеза метанола.

Добавление водорода повышает величину R смеси с синтез-газом до оптимального стехиометрического коэффициента для синтеза метанола. Предпочтительно количество добавленного водорода повышает величину R до 2,0, предпочтительно вплоть до 2,2, в особенности до 2,1±0,1.

Количество водорода, извлеченного из продувочного газа или свежеприготовленного газа, может изменяться в зависимости от принятой точной технологической схемы и содержаний водорода и оксидов углерода в свежеприготовленном газе, обеспечиваемых посредством стадии реформинга. Например, продувочный газ может обеспечивать между 5 и 95% требуемого водорода на молярной основе, чтобы довести величину R до 2,0, и свежеприготовленный газ, следовательно, между 95 и 5%. Предпочтительно весь продувочный газ подается в блок для извлечения водорода, более предпочтительно, чтобы обеспечить >50% на молярной основе требуемого водорода, причем остаток обеспечивается посредством потока свежеприготовленного газа. Таким образом, в предпочтительном устройстве продувочный газ направляется в блок для извлечения водорода, и этот источник водорода дополняется боковым погоном свежеприготовленного газа.

Предпочтительно боковой погон свежеприготовленного газа, подаваемый в блок для извлечения водорода, содержит <20%, предпочтительно ≤10% по объему свежеприготовленного газа, обеспеченного посредством стадии реформинга. Следовательно, предпочтительно >80%, более предпочтительно ≥90% по объему свежеприготовленного газа подается в контур синтеза. Таким образом, конструкция контура синтеза может быть задана так, чтобы дать возможность произвести выбор наиболее подходящего оборудования, в то же время все еще поддерживая очень высокий уровень превращения водорода в метанол.

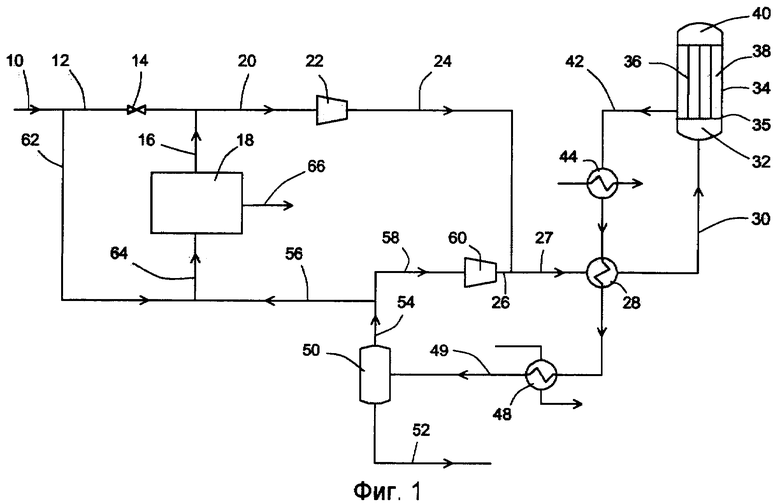

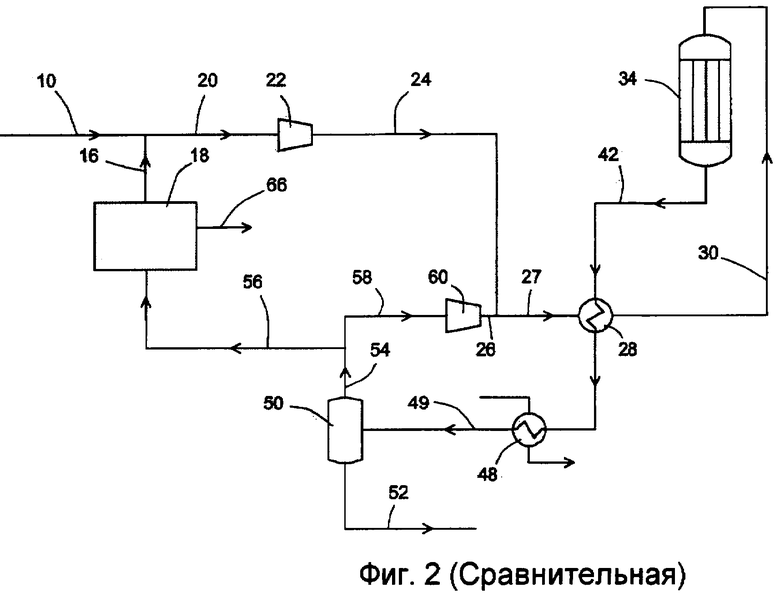

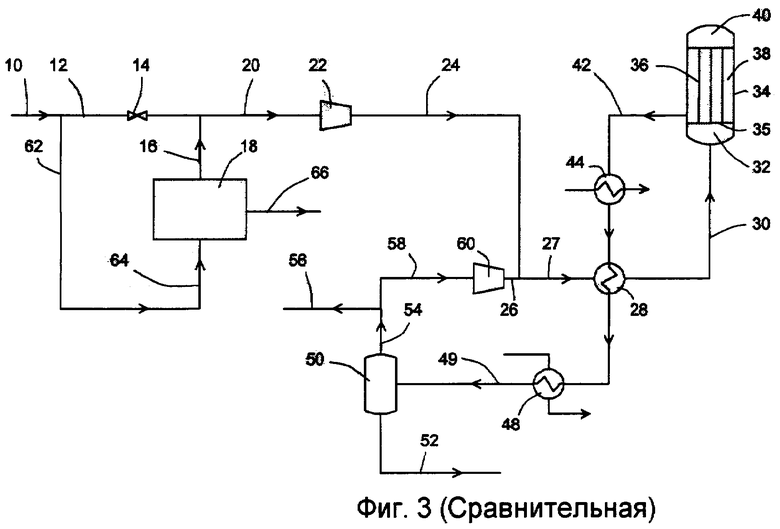

Изобретение проиллюстрировано посредством ссылки на прилагаемые чертежи, на которых фиг.1 изображает технологическую схему предпочтительного варианта осуществления настоящего изобретения, в котором водород извлекается из объединенного продувочного газа и бокового погона свежеприготовленного газа с использованием блока для извлечения с мембраной и подается в оставшийся свежеприготовленный газ, который затем сжимается и подается в контур синтеза. Фиг.2 и 3 посредством сравнения изображают технологические схемы, не соответствующие настоящему изобретению, в которых осуществляется только частичное извлечение водорода либо из продувочного газа, либо из свежеприготовленного газа.

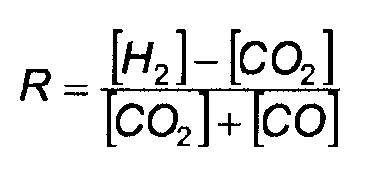

На фиг.1 свежеприготовленный газ, подаваемый через трубопровод 10, разделяется на две части. Первая часть 12, управляемая посредством вентиля 14, объединяется с потоком 16 водорода, подаваемого из блока 18 для извлечения водорода PSA, и объединенные газы проходят через трубопровод 20 в компрессор 22, где их давление повышается перед подачей их через трубопровод 24 в сжатый непрореагировавший синтез-газ в трубопроводе 26. Объединенный синтез-газ подается через трубопровод 27 в теплообменник 28, где он нагревается, затем подается через трубопровод 30 в зону 32 входа в реактор 34 для синтеза метанола, определенную посредством стенок реактора и трубной решетки 35. Синтез-газ проходит вверх через множество труб 36, простирающихся от трубной решетки 35 вверх через слой катализатора 38 синтеза в виде частиц из меди/цинка/окиси алюминия в пространство 40 над слоем и оттуда вниз через слой в зону выхода над трубной решеткой 35. Синтез метанола имеет место, когда газы проходят вниз через слой катализатора, и полученный в результате поток продукта подается из зоны выхода через трубопровод 42 в теплообменник 44, где он используется, чтобы поднимать давление пара, оттуда в теплообменник 28, где он используется, чтобы нагревать синтез-газ, и затем в теплообменник 48, где он охлаждается холодной водой, чтобы сконденсировать сырой метанол. Охлажденная смесь подается через трубопровод 49 в сепаратор 50, который отделяет сырой метанол через трубопровод 52 от непрореагировавшего синтез-газа в трубопроводе 54. Поток 56 продувки отбирается из трубопровода 54 и остающийся непрореагировавший синтез-газ подается через трубопровод 58 в компрессор 60. Сжатый непрореагировавший синтез-газ покидает компрессор 60 через трубопровод 26 и объединяется со свежеприготовленным газом из трубопровода 24. Второй поток 62 свежеприготовленного газа, отбираемый из трубопровода 10, объединяется с потоком 56 продувочного газа, и объединенный поток подается через трубопровод 54 в блок 18 для извлечения PSA. Отработанные газы, обедненные водородом, отводятся из блока 18 для извлечения водорода через трубопровод 66.

На фиг.2 (сравнительной) имеется извлечение водорода только из потока 56 продувочного газа. Таким образом, поток 56 продувочного газа проходит в блок 18 для извлечения водорода, поток 62 свежеприготовленного газа отсутствует, и извлеченный водород 16 добавляется в поток 10. В этом случае необходимо, чтобы реактор синтеза представлял собой конвертер с паровым котлом с охлаждением водой под давлением внутри слоя, и поэтому теплообменник 44 опущен. В этой технологической схеме необходимо использовать конвертер с паровым котлом, скорее, чем меньший, более дешевый конвертер с охлаждаемыми трубами, используемый на фиг.1, потому что коэффициент циркуляции синтез-газа слишком низок, чтобы дать возможность эффективного использования TCC. Это происходит потому, что большое количество продувочного газа должно быть удалено, чтобы обеспечить требуемый водород.

На фиг.3 (сравнительной) имеется извлечение водорода только из свежеприготовленного газа через поток 62. Продувочный газ в трубопроводе 56 просто сжигается. Реактор синтеза соответствует реактору по фиг.1, и соответственно, теплообменник 44 снова присутствует, чтобы охлаждать поток 42 продукта прежде, чем он проходит в теплообменник 28.

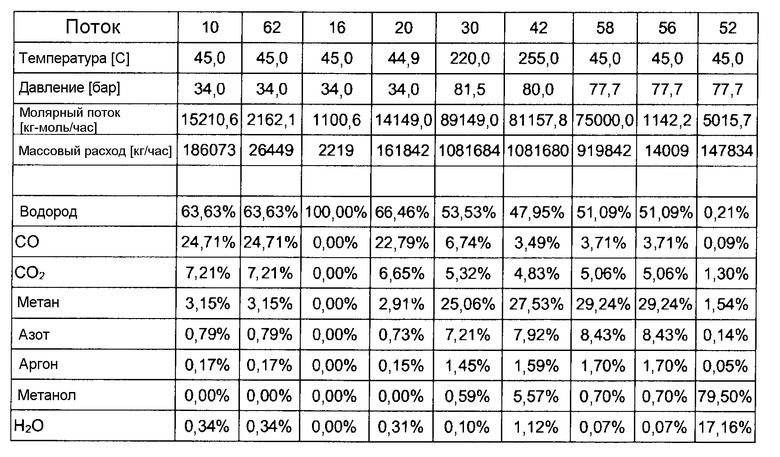

Изобретение далее иллюстрируется посредством ссылок на следующие примеры расчетов.

Пример 1

В соответствии с вариантом осуществления, изображенным на фиг.1.

Производство метанола является высоким с использованием низкого объема катализатора синтеза.

Сравнительные примеры

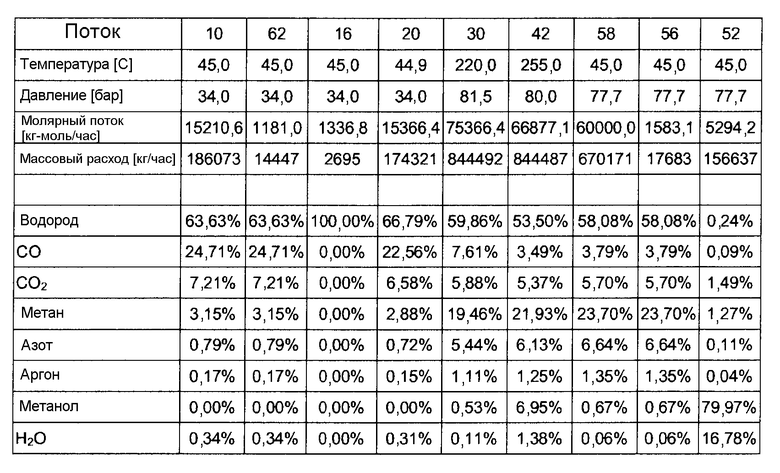

А) Извлечение Н2 только из потока продувочного газа (фиг.2)

В) Извлечение Н2 только из MUG (фиг.3)

Расчеты показывают, что в случае извлечения водорода только из продувочного газа, избыточные оксиды углерода исключаются из потока газа, в котором относительно мало оксидов углерода, и поэтому большие количества водорода теряются с отработанными газами, что приводит к более низкой производительности по метанолу. Кроме того, в технологической схеме по фиг.2 требуется более сложный и поэтому более дорогой конвертер с паровым котлом. В случае извлечения водорода только из MUG водород теряется с отработанным газом из блока для извлечения водорода, так же как и теряется в потоке продувочного газа. Кроме того, высокая потеря водорода приводит к более низкой производительности по метанолу.

Кроме того, расчеты также показывают, что, если на извлечение водорода не осуществляется воздействие по сравнению с технологической схемой, изображенной на фиг.1, процесс требует на 75% большего объема катализатора в связи с низким парциальным давлением водорода и приводит к большему в 3 раза выходу побочных продуктов в связи с высоким отношением CO:H2. Таким образом, извлечение водорода в соответствии с настоящим изобретением дает возможность понизить объем катализатора и количество отходов, поэтому уменьшить размер реакторов и упростить очистку сырого метанола, что уменьшает общую стоимость процесса.

Настоящее изобретение относится к способу получения метанола, содержащему следующие стадии: (i) реформинг углеводородного исходного сырья и отделение воды от полученной в результате смеси с газом реформинга с получением свежеприготовленного газа, содержащего водород и оксиды углерода, причем указанная смесь со свежеприготовленным газом имеет стехиометрический коэффициент R, определяемый по формуле: R=([Н2]-[CO2])/([CO2]+[СО]), который является меньшим, чем 2,0; (ii) образование смеси синтез-газа, состоящей из потока указанного свежеприготовленного газа, непрореагировавшего синтез-газ и водорода; (iii) пропускание смеси с синтез-газом при повышенных температуре и давлении через слой катализатора синтеза метанола, с получением потока продукта, содержащего метанол и непрореагировавший синтез-газ; (iv) охлаждение указанного потока продукта с извлечением потока сырого метанола из указанного непрореагировавшего синтез-газа; (v) удаление части указанного непрореагировавшего синтез-газа в качестве продувочного газа, и (vi) подача оставшегося непрореагировавшего синтез-газа на стадию (ii). При этом водород извлекают из, по меньшей мере, части указанного продувочного газа и части указанного свежеприготовленного газа и извлеченный водород включают в смесь с синтез-газом. Предлагаемый способ позволяет понизить объем катализатора и количество отходов, уменьшить размер реакторов и упростить очистку сырого метанола, что уменьшает общую стоимость процесса. 11 з.п. ф-лы, 3 ил.

1. Способ синтеза метанола, содержащий стадии:

(i) реформинг углеводородного исходного сырья и отделение воды от полученной в результате смеси с газом реформинга с получением свежеприготовленного газа, содержащего водород и оксиды углерода, причем указанная смесь со свежеприготовленным газом имеет стехиометрический коэффициент R, определяемый по формуле: R=([H2]-[CO2])/([CO2]+[CO]), который является меньшим, чем 2,0,

(ii) образование смеси синтез-газа, состоящей из потока указанного свежеприготовленного газа, непрореагировавшего синтез-газа и водорода,

(iii) пропускание смеси с синтез-газом при повышенных температуре и давлении через слой катализатора синтеза метанола с получением потока продукта, содержащего метанол и непрореагировавший синтез-газ,

(iv) охлаждение указанного потока продукта с извлечением потока сырого метанола из указанного непрореагировавшего синтез-газа,

(v) удаление части указанного непрореагировавшего синтез-газа в качестве продувочного газа, и

(vi) подача оставшегося непрореагировавшего синтез-газа на стадию (ii),

отличающийся тем, что водород извлекают из, по меньшей мере, части указанного продувочного газа и части указанного свежеприготовленного газа и извлеченный водород включают в смесь с синтез-газом.

2. Способ по п.1, в котором извлечение водорода осуществляют с использованием блока для извлечения водорода под действием разности давлений.

3. Способ по п.1, в котором извлечение водорода осуществляют с использованием блока для извлечения водорода с мембраной.

4. Способ по п.2, в котором извлеченный водород добавляют в указанный непрореагировавший синтез-газ или добавляют в свежеприготовленный газ, который объединяют с указанным непрореагировавшим синтез-газом.

5. Способ по п.3, в котором извлеченный водород подают в свежеприготовленный газ, который объединяют с указанным непрореагировавшим синтез-газом.

6. Способ по п.1, в котором слой катализатора синтеза метанола расположен в реакторе, где слой катализатора охлаждается посредством смеси с синтез-газом, проходящей через трубы, расположенные внутри слоя катализатора.

7. Способ по п.1, в котором поток продукта охлаждают в отдельных стадиях теплообмена с водой под давлением.

8. Способ по п.1, в котором продувочный газ обеспечивает от 5 до 95% требуемого водорода на молярной основе с доведением величины R до 2,0.

9. Способ по п.1, в котором весь продувочный газ подают в блок для извлечения водорода.

10. Способ по п.1, в котором количество свежеприготовленного газа, подаваемого на извлечение водорода, содержит <20% по объему свежеприготовленного газа, обеспечиваемого посредством стадии реформинга.

11. Способ по п.1, в котором реформинг представляет собой автотермический реформинг.

12. Способ по п.1, в котором сырой метанол подвергают перегонке с получением чистого продукта метанола.

| US 4181675 A, 01.01.1980 | |||

| US 4650814 A, 17.03.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2002 |

|

RU2198838C1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МЕТАНОЛА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА УКСУСНОЙ КИСЛОТЫ ИЛИ ПРОДУКТА, ВЫБИРАЕМОГО ИЗ ГРУППЫ ПРОИЗВОДНЫХ УКСУСНОЙ КИСЛОТЫ | 2000 |

|

RU2250894C2 |

Авторы

Даты

2011-01-10—Публикация

2006-05-09—Подача