Предпосылки создания изобретения

Настоящее изобретение относится в общем к усовершенствованному способу производства метанола, уксусной кислоты и других химикатов, таких как мономер винилацетата (VAM), из природного газа. Усовершенствованный способ интегрирует установку отделения оксида углерода с агрегатом синтеза метанола для получения оптимальной композиция синтез-газа для производства метанола.

Метанол является важным химическим сырьевым материалом. Основные области использования метанола включают производства уксусной кислоты, формальдегида и метилтретбутилового эфира. Ожидается, что в следующем десятилетии спрос на метанол в мире будет возрастать в связи с коммерциализацией новых областей применения, таких как конверсия метанола в газ (процесс метанол-в-газ (MTG) фирмы Mobil), конверсия метанола в легкие олефины (процесс метанол-в-олефины (МТО) фирм UOP и Norsk Hydro), использование метанола для выработки энергии и использование метанола в топливных элементах. Разработка таких областей применения, очевидно, связана с затратами на производство метанола. Настоящее изобретение позволяет конструировать высокоэффективные однониточные установки для конверсии природного газа в метанол с низкими затратами в больших количествах.

Производство уксусной кислоты из оксида углерода и метанола с использованием катализатора карбонилирования хорошо известно специалистам. Представительные источники, раскрывающие этот и подобные процессы, включают патенты США №№1961736, выданный на имя Carlin et al. (Tennessee Products); 3769329, выданный на имя Paulik et al. (Monsanto); 5155261, выданный на имя Marston et al. (Reilly Industries); 5672743, выданный на имя Garland et al. (BP Chemicals); 5728871, выданный на имя Joensen et al. (Haldor Topsoe); 5773642, выданный на имя Denis et al. (Acetex Chimie); 5817869, выданный на имя Hinnenkamp et al. (Quantum Chemical Corporation); 5877347 и 5877348, выданный на имя Ditzel et al. (BP Chemicals); 5883289, выданный на имя Denis et al. (Acetex Chimie); и 5883295, выданный на имя Sunley et al. (BP Chemicals), которые все включены сюда в качестве ссылок.

Первичными сырьевыми материалами для производства уксусной кислоты являются, конечно, оксид углерода и метанол. В типичной установке производства уксусной кислоты метанол поступает извне, а оксид углерода из-за сложностей, связанных с его транспортировкой и хранением, получают на месте (in situ) обычно путем реформинга природного газа или другого углеводорода паром и/или двуокисью углерода. По этой причине внимание в последнее время было сфокусировано на строительстве комплексных установок, производящих как метанол, так и уксусную кислоту. Значительной статьей расходов на новое производство уксусной кислоты являются капитальные затраты на оборудование, необходимое для производства оксида углерода. Было бы очень желательно в значительной степени устранить или по крайней мере существенно уменьшить эти капитальные затраты.

Первичными сырьевыми материалами для производства мономера винилацетата являются этилен, уксусная кислота и кислород. Двуокись углерода образуется как нежелательный побочный продукт реакции и должна удаляться из рециркулируемого этилена.

Значительной статьей затрат нового производства синтез-газа, метанола, уксусной кислоты и производных уксусной кислоты, таких как VAM, являются капитальные затраты на необходимое оборудование. Другие значительные статьи расходов включают эксплуатационные расходы, в том числе стоимость сырьевых материалов. Было бы очень желательно уменьшить эти капитальные и эксплуатационные расходы.

Хорошо известно, что при производстве метанола, в установке производства синтез-газа большой мощности, автотермический реформинг может быть экономически более выгодным процессом, приводящим к синтезу газа, поскольку позволяет сэкономить большие капитальные затраты за счет отказа от строительства больших первичных реформинг-установок или многочисленных реформинг-установок частичного окисления. Тем не менее недостаток заключается в невозможности полностью использовать все углеродные молекулы, что приводит к выбросам в атмосферу больших количеств CO2, что является нежелательным. Фактически, существует необходимость в регулировании состава синтез-газа на выходе установки автотермического реформинга, поскольку стехиометрический коэффициент (SN)=[(Н2-CO2)/(СО+CO2)] имеет значение ниже 2, обычно, между 1,7 и 1,9. Целью является обеспечение оптимального соотношения компонентов синтез-газа, которое находится в интервале значений от 2,0 до 2,1 для контура синтеза метанола.

Lee и др. раскрывают в патенте США №5180570 комплексный процесс производства метанола и аммиака, направленный на достижение стехиометрических условий в реакционном контуре метанола. McShea, III и др. раскрывают в патенте США №4927857 катализатор для автотермического реформинга и средства для получения синтез-газа со стехиометрическим соотношением компонентов путем контроля соотношений водяного пара к углероду и кислорода к углероду. Supp и др. раскрывают в патенте США №5310506 добавление газа с высоким содержанием водорода в сырье установки автотермического реформинга (ATR) для получения на выходе ART синтез-газа, пригодного для синтеза метанола и имеющего стехиометрический коэффициент в интервале значений от 1,97 до 2,2. Banquy раскрывает в патентах США №№4888130 и 4999133 способ, пригодный для производства метанола в очень больших масштабах, в котором синтез-газ может быть получен со стехиометрическим составом, близким, насколько это необходимо, к требуемому для производства метанола путем использования комбинации установки первичного парового реформинга и автотермического реактора.

В докладе, представленном на Всемирной конференции по метанолу 2000 года (2000 World Methanol Conference, Copenhagen, Denmark, Nov. 8-10, 2000), Streb показал, что установки производства метанола очень большой производительности требуют использования специальной схемы производства. Он предположил, что чистый автотермический реформинг может быть использован в тех случаях, когда сырье является легким природным газом, но подчеркнул, что величина стехиометрического коэффициента должна быть менее 2, и предположил наличие необходимости подавления преобразования CO2. В патентной заявке ЕР №1348685 А1 Grobys и др. раскрывают способ производства метанола, в котором соотношение компонентов синтез-газа регулируется путем отвода потока оксида углерода. В международной публикации WO 03/097523 А2 заявитель настоящей заявки раскрывает комплексный процесс, согласно которому производится и метанол, и уксусная кислота в по существу стехиометрических условиях.

В US 6495609, Searle раскрывает рециркуляцию CO2 в реактор синтеза метанола при производстве этилена и этиленоксида из метанола. В US 6444712, Janda раскрывает рециркуляцию CO2 назад в реформинг-установку или в контур синтеза метанола для контроля величины стехиометрического коэффициента (SN) в интервале от 1,6 до 2,1. Как Searle, так и Janda демонстрируют манипулирование SN путем использования водяного пара и реформинг-установок частичного окисления. Как правило, установки парового реформинга генерируют синтез-газ со значением SN больше 2,8, в то время как реформинг-установки частичного окисления вырабатывают синтез-газ, имеющий SN в интервале от 1,4 до 2,1.

Растущая потребность в водороде на нефтеперерабатывающих заводах вызвана все более строгими требованиями к топливу по показателям содержания ароматических веществ и серы в бензине и дизельном топливе. Необходимы внешние поставки больших количеств водорода, поскольку потребность в водороде достигает максимума, и балансы нефтеперерабатывающих заводов находятся под угрозой.

Сущность изобретения

Было обнаружено, что комплексный реформинг-процесс, использующий комбинацию автотермической реформинг-установки и классической установки парового реформинга, может стать более пригодным для производства метанола путем интегрирования установки по производству уксусной кислоты, которая потребляет оксид углерода для карбонилирования специально создаваемого (ad hoc) потока метанола. Высвобождающийся при этом водород может быть выгодно использован за счет импортирования потоков CO2, например, с близко расположенных установок VAM (мономер винилацетата) для увеличения производства метанола или экспортирования избытка водорода на близлежащий нефтеперерабатывающий завод.

Настоящее изобретение объединяет процесс синтеза метанола с процессом получения уксусной кислоты. Изобретение использует преимущество размещения установки отделения оксида углерода выше по потоку от реактора метанола для регулировки стехиометрического коэффициента (SN) оставшегося синтез-газа до значения в интервале от 2,0 до 2,1, наиболее предпочтительно - около 2,05. Оксид углерода выделяют из части выходящего потока реформинг-установки с рециркуляцией выделенного CO2 в реформинг-установку и возвратом водорода на синтез метанола. Количество выходящего потока реформинг-установки, из которого выделяют СО, регулируют таким образом, чтобы получить желаемое значение SN для производства синтез-газа в контуре метанола.

Изобретение предлагает способ производства метанола, уксусной кислоты и, необязательно, мономера винилацетата или подобного продукта. При этом оказалось также, что большие капитальные затраты на крупномасштабное производство могут быть уменьшены за счет особого способа интеграции процессов производства этих химических соединений в один комплексный процесс.

В одном варианте исполнения изобретение предлагает комплексный способ производства метанола и уксусной кислоты. Способ включает разделение источника углеводородов на первый и второй потоки углеводородов, реформинг первого потока углеводородов паром для получения подвергнутого реформингу потока, и автотермический реформинг смеси подвергнутого реформингу потока и второго потока углеводородов кислородом и двуокисью углерода для получения потока синтез-газа. Способ также включает разделение части потока синтез-газа на поток с повышенным содержанием двуокиси углерода, поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода, рециркуляцию потока с повышенным содержанием двуокиси углерода на автотермический реформинг и сжатие оставшейся части потока синтез-газа, соответствующей части потока с повышенным содержанием водорода и потока двуокиси углерода для подачи потока подпитки в контур синтеза метанола для получения продукта метанола. Таким образом, обеспечивается гибкость в регулировании величины SN синтез-газа подпитки до оптимального значения, равного 2,05, путем направления любого возможного избыточного потока с повышенным содержанием водорода из холодильной камеры в систему топливного газа. Кроме того, величина SN может быть отрегулирована путем импорта потока CO2 в газовый поток подпитки синтеза метанола для увеличения содержания CO2 или путем рециркуляции потока CO2 в точку перед установкой автотермического реформинга для увеличения производства СО. Поток с повышенным содержанием CO2 может быть получен в результате разделения синтез-газа или ассоциированного процесса.

Поток продувочного газа из контура синтеза метанола предпочтительно подается на стадию разделения. Меньшая часть потока синтез-газа может быть направлена на стадию разделения. Стадия разделения предпочтительно включает подачу части потока синтез-газа в холодильную камеру промывки метана. Испаряющийся при охлаждении газ из холодильной камеры может быть предпочтительно рециркулирован в контур синтеза метанола. Остаточный газ из холодильной камеры может быть рециркулирован как технологический газ. Меньшая часть потока с повышенным содержанием водорода из холодильной камеры может быть рециркулирована в контур синтеза метанола, а большая часть потока с повышенным содержанием водорода может быть экспортирована в ассоциированный процесс или на расположенный поблизости нефтеперерабатывающий завод. Выбросы двуокиси углерода (измеряемые как масса двуокиси углерода) для интегрированного комплекса предпочтительно составляют менее 10 процентов от общего количества углерода на входе (по массе), более предпочтительно - менее 5 процентов.

Способ может далее включать синтез уксусной кислоты из по меньшей мере части метанола-продукта и потока с повышенным содержанием оксида углерода. Любой ассоциированный процесс предпочтительно использует уксусную кислоту в качестве реагента, использует продукт метанол в качестве реагента, использует часть кислорода из общей установки разделения воздуха, использует общие технологические вспомогательные производства или их комбинацию. Использование единой установки разделения воздуха, например, значительно уменьшает капитальные затраты, ассоциированные с комплексной установкой. Способ может также включать подачу импортируемого потока двуокиси углерода и/или потока двуокиси углерода из ассоциированного процесса в контур синтеза метанола. По меньшей мере часть производимой уксусной кислоты может подаваться в контур синтеза мономера винилацетата (VAM) в ассоциированном процессе для проведения реакции с этиленом и кислородом с целью получения VAM. Поток с повышенным содержанием CO2 из контура синтеза VAM может импортироваться в контур синтеза метанола.

Сырьевой поток может также быть предварительно обработан путем гидрогенизации, чтобы обеспечить возможность использования более низкой величины отношения водяного пара к углероду, в то же время не допуская образования сажи в установке автотермического реформинга и в соответствующем технологическом оборудовании. В этом способе поток с повышенным содержанием водорода добавляется к потоку сырьевого газа, содержащему высшие углеводороды (2 или более атомов углерода), полученную смесь вводят в контакт с катализатором гидрогенизации при температуре гидрогенизации, и гидрогенизированную смесь подают в установку автотермического реформинга с паром и кислородом для получения синтез-газа. Поток с повышенным содержанием водорода предпочтительно является продувочным газом или его частью из контура синтеза метанола, получающего синтез-газ или его часть или фракцию. Поток с повышенным содержанием водорода предпочтительно добавляют в количестве, обеспечивающем по меньшей мере стехиометрическое количество водорода для гидрогенизации высших углеводородов до метана. Температура гидрогенизации предпочтительно может составлять от 300°С до 550°С. Технологическое оборудование в данном варианте исполнения включает подачу сырьевого газа, содержащего высшие углеводороды; реактор предварительной гидрогенизации, содержащий катализатор гидрогенизации для преобразования высших углеводородов с образованием потока с пониженным содержанием высших углеводородов (в качестве катализатора обычно используются такие обычные металлы, как платина, палладий, кобальт, молибден, никель или вольфрам на подложке из оксида алюминия или цеолита); установку автотермического реформинга для проведения реакции потока с пониженным содержанием высших углеводородов с паром и кислородом с образованием потока синтез-газа; контур синтеза метанола для проведения реакции водорода и оксида углерода из потока синтез-газа для получения метанола; поток продувочного газа из контура синтеза метанола; и линию подачи части потока продувочного газа в реактор предварительной гидрогенизации.

Поскольку реакция является экзотермической, процесс гидрогенизации может быть осуществлен в одном или нескольких реакторах с промежуточными холодильниками, если это необходимо. Эта стадия гидрогенизации особенно хорошо пригодна для использования в установках автотермического реформинга, имеющих низкое отношение водяного пара к углероду в сырьевой смеси.

Способ может также включать подачу по меньшей мере части вырабатываемой уксусной кислоты в контур синтеза VAM в ассоциированном процессе, и объединение части уксусной кислоты с источником этилена и кислородом из общей установки разделения воздуха для получения VAM. Предпочтительно, поток с повышенным содержанием СО2 импортируется в контур синтеза метанола из контура синтеза VAM.

В одном из вариантов реализации изобретения источник углеводорода может включать природный газ и доля природного газа и доля вводимого потока СО2 в источник углеводорода составляет по меньшей мере 0.05 кг CO2 на норм. м3 природного газа, по меньшей мере 0.2 кг CO2 на норм. м3 природного газа или по меньшей мере 0.23 кг CO2 на норм. м3 природного газа. В одном из вариантов реализации изобретения способ может включать отведение от 35 до 65% сырьевого газового потока к первому потоку и отведение от 35 до 65% сырьевого газового потока ко второму потоку; отведение между от 45 до 55% сырьевого газового потока к первому потоку и отведение между 45 до 55% сырьевого газового потока ко второму потоку.

Краткое описание чертежей

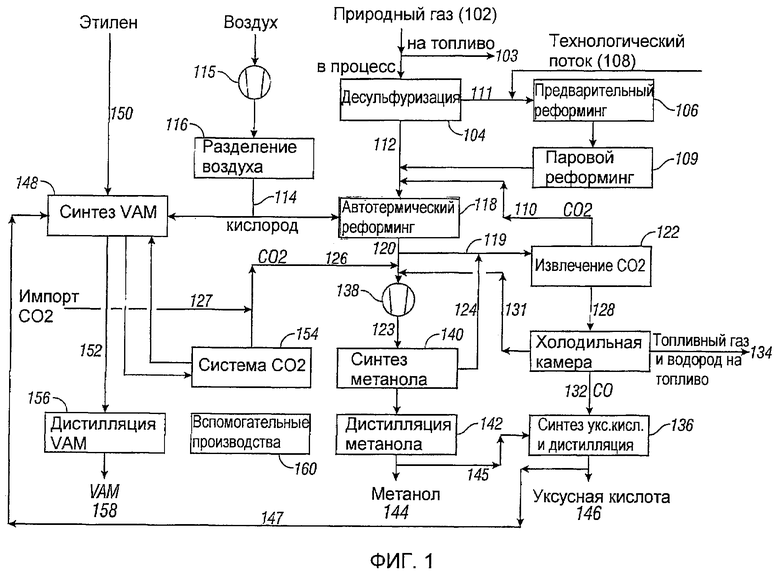

Фиг.1 представляет собой упрощенную блок-схему варианта исполнения в соответствии с настоящим изобретением способа производства метанола, уксусной кислоты и мономера винилацетата, использующего водяной пар и установки автотермического реформинга для производства синтез-газ.

Фиг.2 представляет собой упрощенную блок-схему варианта исполнения, аналогичного Фиг.1, с уменьшенными выбросами CO2.

Детальное описание изобретения

Установка для осуществления способа может быть новой установкой, но может также быть переоборудованной существующей установкой по производству метанола, уксусной кислоты и/или VAM.

Природный газ 102 подается как в качестве топлива 103 для установки, так и в качестве сырьевого газа для синтеза. Природный газ подается в обычную установку десульфуризации 104 и затем разделяется на первый и второй потоки 111 и 112, соответственно, каждый из которых содержит от 35 до 65 процентов от общего количества природного газа в потоках 111 и 112. Первый поток 111 поступает в адиабатическую или неадиабатическую установку каталитического предварительного реформинга водяным паром 106 с паром 108 с последующей подачей в обычную огневую установку парового реформинга 109. Установка парового реформинга 109 работает при температурах от 700 до 900°С и давлении от 0,7 до 3,5 МПа. Подвергнутый реформингу выходящий поток из установки парового реформинга 109 затем объединяется со вторым потоком природного газа 112, кислородом 114, поступающим из установки разделения воздуха (ASU) 116, и рециркулированным потоком с повышенным содержанием CO2 110. Воздух сжимается в компрессоре 115 и подается в ASU 116, которая эксплуатируется как обычно для получения потока кислорода 114. Смесь природного газа, выходящего потока установки парового реформинга и двуокиси углерода подается с кислородом для каталитического реформинга в установку автотермического реформинга 118, использующую обычное оборудование для автотермического реформинга и системы катализаторов для получения потока синтез-газа 120. Поток синтез-газа 120 обычно охлаждают и осушают.

Часть потока синтез-газа 120 подается в установку извлечения CO2 122 по трубопроводу 119 для получения ранее упомянутого рециркулируемого потока CO2 110. Количество синтез-газа в потоке 119 зависит в первую очередь от количества СО, необходимого для синтеза уксусной кислоты, но предпочтительно включает по меньшей мере 5 процентов потока 120, более предпочтительно - по меньшей мере 20 процентов, до 50 процентов или больше - в случае, когда экспорт метанола незначителен, а производство уксусной кислоты максимально. В одном из вариантов реализации меньшая часть потока синтез-газа в количестве не менее 5% направляется на стадию разделения. Производства метанола и уксусной кислоты должны быть согласованы для обеспечения полного использования вырабатываемых Н2, СО и CO2, и составлять, предпочтительно, от 1000 до 20000 метрических тонн/день метанола и от 300 до 6000 метрических тонн/день уксусной кислоты. Чем больше производится уксусной кислоты по отношению к вырабатываемому метанолу, тем больше водорода будет доступно для реакции с импортируемым CO2 для поддержания величины SN и производства метанола. При меньшем производстве уксусной кислоты количество водорода будет недостаточным, например, значение SN будет слишком низким и производство метанола уменьшится. Если общее производство синтез-газа возрастет слишком сильно, то могут быть превышены пределы возможностей ASU, что потребует чрезмерных капитальных затрат на вторую ASU и/или затраты на установку парового реформинга чрезмерно возрастут. С другой стороны, если общее производство слишком уменьшится, то это приведет к потере экономической эффективности от роста масштабов производства и росту капитальных затрат на единицу продукции.

Установка извлечения CO2 122 может использовать обычные процессы извлечения CO2 и оборудование для извлечения CO2, например, поглощение растворителем и отгонку легких фракций. Поток продувочного газа 124 контура синтеза метанола, весь или часть CO2, импортируемого из процесса синтеза VAM или другого ассоциированного процесса, или их комбинация могут также, при желании, подаваться в установку извлечения по трубопроводу 119.

Установка извлечения CO2 вырабатывает поток с повышенным содержанием CO2 110 и смешанный поток СО/Н2 128, по существу не содержащий CO2. Поток с повышенным содержанием CO2 110 подается в поток синтез-газа 112 в точке перед установкой автотермического реформинга 118.

Установка разделения 130, которая предпочтительно представляет собой обычную холодильную камеру, разделяет поток 128 на по меньшей мере поток с повышенным содержанием СО 132 и поток с повышенным содержанием Н2 131, но может также включать незначительные количества одного или более потоков остаточного или хвостового газа, состоящих из смеси водорода, метана и СО, используемых в качестве топлива или экспортируемых по трубопроводу 134. Установка разделения 130 может быть, например, камерой частичной конденсации с двумя колоннами. Поток с повышенным содержанием СО 132 может подаваться в установку синтеза уксусной кислоты 136 по трубопроводу 135, как подробнее описано ниже.

Оставшийся синтез-газ из трубопровода 120, CO2 из потока 126 и водород из потока 131 сжимаются до давления синтеза метанола в компрессоре 138 и подаются в качестве потока подпитки 123 в установку синтеза метанола 140, использующую контур синтеза метанола и каталитические реакторы синтеза метанола, хорошо известные специалистам. Предпочтительно, величина SN синтез-газа находится в интервале от 2,0 до 2,1; более предпочтительно - от 2,04 до 2,06. Поток продувочного газа 124 из установки синтеза 140 предпочтительно рециркулируется в установку извлечения CO2 122, как описано выше. Как хорошо известно, поток продувочного газа 124 необходим для предотвращения накопления инертных веществ, таких как аргон, азот и метан, в контуре синтеза метанола. Обработка продувочного газа в установке извлечения CO2 122 и холодильной камере 130 создает преимущество рециркуляции CO2, СО и водорода из продувочного газа, с выведением инертных веществ в остаточный поток 134. Метанол-продукт может быть очищен с помощью установки дистилляции 142 или другого обычного процесса. Очищенный метанол экспортируется в качестве продукта по трубопроводу 144 или часть его может подаваться в установку синтеза уксусной кислоты 136 по трубопроводу 145.

Установка синтеза уксусной кислоты 136 использует обычное оборудование для производства уксусной кислоты и хорошо известную и/или коммерчески доступную специалистам в данной области техники методологию получения уксусной кислоты из СО из потока 135 и метанола из потока 145, такую как, например, известную из одного или нескольких патентов на производство уксусной кислоты, описанных выше. Например, может быть использован обычный процесс BP/Monsanto или усовершенствованный процесс BP/Monsanto с использованием технологии BP-Cativa (иридиевый катализатор), технологии Celanese с низким содержанием воды (катализатор на основе родия-ацетата лития), технологии Millenium с низким содержанием воды (катализатор на основе родия-оксида фосфора) и/или двойного процесса карбонилирования метанола-изомеризации метилформиата. Реакция, как правило, включает проведение реакции метанола, метилформиата или их комбинации в присутствии реакционной смеси, содержащей оксид углерода, воду, растворитель и систему катализатора, включающего по меньшей мере один галогенированный промотор и по меньшей мере одно соединение родия, иридия или их комбинации. Реакционная смесь предпочтительно имеет содержание воды до 20 мас.%. В тех случаях, когда реакция включает простое карбонилирование, содержание воды в реакционной смеси предпочтительно составляет от примерно 14 до примерно 15 мас.%. В тех случаях, когда реакция включает карбонилирование при низком содержании воды, содержание воды в реакционной смеси предпочтительно составляет от примерно 2 до примерно 8 мас.%. Если реакция включает изомеризацию метилформиата или комбинацию изомеризации и карбонилирования метанола, реакционная смесь предпочтительно содержит ненулевое количество воды до 2 мас.%. Реакция типично является непрерывной. Уксусную кислоту-продукт получают по трубопроводу 146.

При желании, часть уксусной кислоты из трубопровода 146 может подаваться по трубопроводу 147 в ассоциированный процесс, вырабатывающий СО2 в качестве побочного продукта, такой как обычная установка синтеза мономера винилацетата (VAM) 148. Уксусная кислота вводится в реакцию с этиленом, поступающим по трубопроводу 150, и по меньшей мере частью кислорода 114 из установки разделения воздуха 116. Жидкий поток продукта 152 обрабатывается в обычной установке дистилляции VAM 156 для получения по существу чистого (торговая спецификация) VAM по трубопроводу 158. Двуокись углерода, представляющая собой побочный продукт синтеза VAM, выделяется из выходящего из реактора потока газов с помощью обычной системы извлечения СО2 154 и рециркулируется в контур синтеза метанола по трубопроводу 126. Кислород в трубопроводе 114 может быть получен, например, с помощью обычной (предпочтительно криогенной) установки разделения воздуха 116, вырабатывающей количество кислорода, необходимое для подачи как в установку синтеза VAM 148, так и в установку автотермического реформинга 118.

Производство VAM осуществляется преимущественно путем ацетоксилирования этилена по реакции:

С2Н4+АсОН+1/2O2→VAM+Н2O

Основным побочным продуктом является CO2, образующйся по реакции:

С2Н4+3O2→2CO2+2Н2O

Селективность этого процесса приводит к образованию приблизительно 7-8% CO2 по массе. Установка VAM, производящая приблизительно 100000 метрических тонн в год (МТУ), требует приблизительно 35000 МТУ этилена и вырабатывает от 9000 до 10000 МТУ CO2.

Технологические вспомогательные материалы 160, которые типично включают систему водяного пара, воду охлаждения, сжатый воздух и т.п., подаются в комплексную систему в необходимых количествах, с дальнейшим сопутствующим преимуществом экономии от масштаба, присущим большим системам подачи вспомогательных материалов для комплексной установки по сравнению с каждым ее отдельным блоком. Особенно, водяной пар, генерируемый при регенерации отходящего тепла из установки парового реформинга 109 и ATR 118, а также из установки синтеза метанола 140, установки синтеза уксусной кислоты 136 и/или установки синтеза VAM 148 или любой другой ассоциированной комплексной установки, может быть использован для приведения в действие или подачи водяного пара в водяной насос питания котла, водяной насос системы охлаждения пресной воды, водяной насос системы охлаждения морской воды, компрессор природного газа, компрессор ASU 115, установку предварительного реформинга 106, ATR 118, установку извлечения CO2 122, компрессор подпитки 138, компрессор рециркуляции газа для синтеза метанола и т.п., или любых их комбинаций. В отличие от типичной ситуации, когда избыток водяного пара вырабатывается при паровом реформинге, комплексная система по настоящему изобретению предпочтительно не экспортирует водяной пар. При необходимости, для подачи дополнительного водяного пара может использоваться вспомогательный бойлер.

В данном примере величины объемных расходов составы и другие свойства округлены до двух значащих цифр, если не указано иное; объемный расход приведен в нормальных кубических метрах в час (норм.м3/ч), а составы - в молярных процентах, если не указано иное. Способ в соответствии с вариантом исполнения изобретения для процесса МеОН/АсОН/VAM, изображенного на Фиг.1, спроектирован для установки производительностью 5016 метрических тонн в день (MTPD) метанола и 19400 норм.м3/ч СО для синтеза уксусной кислоты. Природный газ 102 подается в количестве 194000 норм.м3/ч в качестве топлива 103 для установки (12000 норм.м3/ч), а также технологического сырьевого газа

(182000 норм.м3/ч). Природный газ имеет состав приблизительно 89,5% метана, 5,0% этана, 1,0% пропана, 0,5% бутана и тяжелых углеводородов и 4,0% азота, и подается на установку десульфуризации 104. Первая часть обессеренного природного газа (127000 норм.м3/ч) подается по трубопроводу 111 с паром (246000 норм.м3/ч) для предварительного реформинга 106 и парового реформинга 109 с получением 478000 норм.м3/ч выходящего потока, содержащего 5,9% СО2, 4,5% СО, 35% водорода, 35% водяного пара, 18% метана и менее 2,0% азота и аргона.

Остальной обессеренный природный газ (55000 норм.м3/ч) из трубопровода 112 подается в установку автотермического реформинга 118 с выходящим потоком установки парового реформинга и 10000 норм.м3/ч рециркулируемого CO2 из трубопровода 110, содержащего 98% CO2 и менее 1% каждого из СО, водорода, водяного пара и метана. ATR 118 потребляет 115000 кг/ч потока кислорода из трубопровода 114, содержащего 0,5% аргона, и вырабатывает 620000 норм.м3/ч осушенного выходящего потока, содержащего 8,0% CO2, 23% СО, 66% водорода, 1,8% метана и менее 1,2% водяного пара, азота и аргона.

Часть осушенного выходящего потока из ATR 118, равная 127000 норм.м3/ч, подается в установку извлечения CO2 122. Поток с повышенным содержанием CO2 110 описан выше, а поток с пониженным содержанием CO2 содержит 116000 норм.м3/ч газа с составом 25% СО, 71,6% водорода, 2% метана, 1,3% азота и менее 1% аргона, который подается в холодильную камеру 130.

Холодильная камера 130 вырабатывает 19400 норм.м3/ч потока 132, содержащего 98% СО, 1,7% азота и менее 1% каждого из водорода, аргона и метана, 65000 норм.м3/ч потока остаточного газа 134, содержащего 11% СО, 84% водорода, 2,3% азота, 2,6% метана и менее 1% аргона, и 32000 норм.м3/ч потока 131, содержащего 90% водорода, 8,5% СО и менее 1% каждого из азота, аргона и метана.

Оставшаяся часть потока 120, вместе с потоком 131, сжимается в поток 123 для подачи 527000 норм.м3/ч газа подпитки, содержащего 68% водорода,

22% СО, 7,5% CO2, 1,7% метана и менее 1,3% каждого из водяного пара, азота и аргона (с получением синтез-газа, имеющего значение R, равное 2,04), в установку синтеза метанола 140. Установка 140 вырабатывает поток продувочного газа 124, как было указано выше, 260000 кг/ч сырого метанола, содержащего 24% воды, 1,9% CO2 и менее 1% каждого из СО, водорода, аргона и метана, и 209000 кг/ч технически чистого метанола в потоках 144 и 145.

Поток 145 подает 26000 кг/ч метанола в установку синтеза уксусной кислоты 136, который вводится в реакцию с СО из потока 135 с получением после дистилляции 47600 кг/ч технической ледяной уксусной кислоты с чистотой более 99,85 мас.%.

Часть уксусной кислоты из трубопровода 146 подается с расходом 22000 кг/ч в установку синтеза VAM 148, где она реагирует с 10000 норм.м3/ч этилена для полимеризации, содержащего более 99,9% этилена и менее 0,1% примесей, из трубопровода 150, и 6000 норм.м3/ч кислорода из установки разделения воздуха 116 с получением 31000 кг/ч потока коммерческого продукта VAM 152, имеющего чистоту более 99,9 мас.%. Производство VAM осуществляется преимущественно путем ацетоксилирования этилена. Поток СО2, содержащий более 98% СО2, с расходом 1400 норм.м3/ч, поступает из системы извлечения CO2 154.

В данном примере поток CO2, образующийся при синтезе VAM, не рециркулируется в контур синтеза метанола по трубопроводу 126. Если необходимо или желательно, дополнительный CO2 может альтернативно или дополнительно импортироваться по трубопроводу 127 для подачи общего количества CO2, необходимого в линии 126.

Баланс водяного пара для данного примера процесса требует использования вспомогательного бойлера с водяным паром высокого давления, вырабатывающего 155 т/ч водяного пара с давлением 101 бар и температурой 500°С. Эффективность использования углерода, за исключением синтеза уксусной кислоты 136 и синтеза VAM 148 (включая дистилляцию VAM 156 и систему CO2 154), составляет приблизительно 82%.

Пример 2: В данном примере объемный расход, составы и другие свойства округлены до двух значащих цифр, если не указано иное; объемный расход приведен в нормальных кубических метрах в час (норм.м3/ч), а составы - в молярных процентах, если не указано иное. Способ в соответствии с вариантом исполнения изобретения для процесса МеОН/АсОН, изображенного на Фиг.2, спроектирован для установки, вырабатывающей 4400 метрических тонн в день (MTPD) метанола, 49000 норм.м3/ч СО для синтеза уксусной кислоты и 99000 норм.м3/ч водорода для близкорасположенного нефтеперерабатывающего завода.

В случае идентичности элементов, изображенных на Фиг.1 и 2, для обозначения этих элементов используются одинаковые позиции. Природный газ 102 подается в количестве 182000 норм.м3/ч в качестве технологического сырьевого газа. Природный газ имеет состав приблизительно 89,5% метана, 5,0% этана, 1,0% пропана, 0,5% бутана и тяжелых углеводородов и 4,0% азота, и подается в установку десульфуризации 104. Первая часть обессеренного природного газа (127000 норм.м3/ч) подается по трубопроводу 111 с паром 108 (246000 норм.м3/ч) в установку предварительного реформинга 106 и парового реформинга 109 с получением 478000 норм.м3/ч выходящего потока, содержащего 5,9% CO2, 4,5% СО, 35% водорода, 35% водяного пара, 18% метана и менее 2,0% каждого из азота и аргона.

Оставшийся обессеренный природный газ (55000 норм.м3/ч) из установки десульфуризации 104 выходит по трубопроводу 112 и подается в установку автотермического реформинга 118 вместе с выходящим потоком установки парового реформинга и приблизительно 22000 норм.м3/ч рециркулируемого СО2 из трубопровода 110, содержащего 98% CO2 и менее 1% каждого из СО, водорода, водяного пара и метана. ATR 118 потребляет 117000 кг/ч потока кислорода из трубопровода 114, содержащего 0,5% аргона, и вырабатывает 630000 норм.м3/ч осушенного выходящего потока, содержащего 9,0% CO2, 24% СО, 64% водорода, 1,7% метана и менее 1,3% водяного пара, азота и аргона.

Часть выходящего потока ATR 118, равная 220000 норм.м3/ч, вместе с продувочным потоком из контура синтеза метанола 124, подается в установку извлечения CO2 122 по трубопроводу 119. Поток с повышенным содержанием CO2 110 описан выше, а поток с пониженным содержанием CO2 содержит 235000 норм.м3/ч газа с составом 23% СО, 68% водорода, 5% метана, 3% азота и следовые количества аргона и подается в холодильную камеру 130.

В данном примере, холодильная камера основана на процессе промывки метана с тремя основными колоннами и маленькой боковой колонной для отбора потока с повышенным содержанием азота 214. Поток 214 содержит азот и СО в приблизительно одинаковом соотношении. Этот поток подвергается обработке методом разделения VSA (абсорбер с колебаниями вакуума - Vacuum Swing Absorber) 206, с получением полезного потока с повышенным содержанием оксида углерода 210, который прибавляется к потоку с повышенным содержанием СО 132, выходящим из холодильной камеры 130, с образованием потока 135. VSA 206 также вырабатывает поток азота 204. Холодильная камера 130 вырабатывает 44000 норм.м3/ч потока 132, содержащего 98% СО с 1,3% азота и менее 1% водорода, аргона и метана; поток остаточного газа 202 в количестве 9200 норм.м3/ч, содержащего более 98% метана и менее 2% примесей; 8300 норм.м3/ч потока испаренного при охлаждении газа 208, содержащего 59% водорода, 36% оксида углерода, 3% метана и 1% азота; и 144000 норм.м3/ч потока 131, содержащего 98,5% водорода, 1% метана и менее 0,5% каждого из азота и аргона. Поток остаточного газа 202 может подаваться в качестве сырья с природным газом 102. Часть потока с повышенным содержанием водорода 131 может быть выделена в поток 212 и использована в ассоциированном процессе, например, на нефтеперерабатывающем заводе.

Оставшаяся часть потока 120 вместе с потоком испаренного при охлаждении газа 208 и частью потока 131 сжимается в поток 123 для подачи 460000 норм.м3/ч газа подпитки, содержащего 68% водорода, 22% СО, 7,5% CO2, 1,6% метана и менее 1,2% каждого из водяного пара, азота и аргона (R=2,03), в установку синтеза метанола 140. Установка 140 вырабатывает поток продувочного газа 124, как было указано выше, 228000 кг/ч сырого метанола, содержащего 24% воды, 1,9% CO2 и менее 1% каждого из СО, водорода, аргона и метана, и 183000 кг/ч технически чистого метанола в потоках 144 и 145.

Поток 145 подает 65000 кг/ч метанола в установку синтеза уксусной кислоты 136, где он реагирует с СО из потока 135 с образованием 120000 кг/ч ледяной уксусной кислоты, имеющей чистоту более 99,85 мас.% после дистилляции.

Часть продукта уксусной кислоты 146 подается по трубопроводу 147 в установку синтеза VAM 148, где она реагирует с 10000 норм.м3/ч этилена для полимеризации, содержащего более 99,9% этилена и менее 0,1% примесей, из трубопровода 150, и 6000 норм.м3/ч кислорода из установки разделения воздуха 116 с получением 31000 кг/ч потока коммерческого продукта VAM 152 с чистотою более 99.9 мас.%. Производство VAM осуществляется преимущественно путем ацетоксилирования этилена. Поток CO2, содержащий более 98% CO2, в количестве 1400 норм.м3/ч, получают из системы извлечения CO2 154.

В данном примере CO2 из синтеза VAM не рециркулируется в контур синтеза метанола по трубопроводу 126. Если необходимо или желательно, дополнительный

CO2 может быть импортирован по трубопроводу 127 для подачи общего количества СО2, необходимого в трубопроводе 126. В данном примере комплексная установка производства метанола и уксусной кислоты вырабатывает метанол и уксусную кислоту и подает 99000 норм.м3/ч водорода на близкорасположенный нефтеперерабатывающий завод.

Большая часть природного газа с высоким содержанием азота продувается в VSA вместе с небольшим количеством СО. Потребность в дополнительном топливном газе для огневого подогревателя и установки реформинга, а также для необходимого бойлера может быть предпочтительно восполнена дополнительным водородом, в результате чего получают интегрированный комплекс с очень низкими выбросами CO2 (менее 2500 норм.м3/ч или менее 10% от подводимого углерода), если водород не может быть использован иначе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИГОТОВЛЕНИЕ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА УКСУСНОЙ КИСЛОТЫ ПУТЕМ ЧАСТИЧНОГО ОКИСЛЕНИЯ МЕТАНОЛЬНОГО СЫРЬЯ | 2005 |

|

RU2393108C2 |

| СИНТЕЗ МЕТАНОЛА | 2006 |

|

RU2408567C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| НИЗКОЗАТРАТНАЯ СИСТЕМА ПРОИЗВОДСТВА МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА С ЭКОНОМИЕЙ ВОДЫ | 2023 |

|

RU2827145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВОДОРОДОМ ГАЗОВОГО ПОТОКА | 2004 |

|

RU2386583C2 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МЕТАНОЛА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА УКСУСНОЙ КИСЛОТЫ ИЛИ ПРОДУКТА, ВЫБИРАЕМОГО ИЗ ГРУППЫ ПРОИЗВОДНЫХ УКСУСНОЙ КИСЛОТЫ | 2000 |

|

RU2250894C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2002 |

|

RU2228901C2 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТАНОЛА, АММИАКА И МОЧЕВИНЫ | 2018 |

|

RU2766961C1 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА | 2005 |

|

RU2386611C2 |

Изобретение относится к усовершенствованному способу производства метанола, уксусной кислоты и, необязательно, винилацетата, включающему интегрированные стадии: разделения источника углеводородов на первый и второй потоки углеводородов; парового реформинга первого потока углеводородов паром для получения подвергнутого реформингу потока; автотермического реформинга смеси подвергнутого реформингу потока и второго потока углеводородов кислородом и двуокисью углерода для получения потока синтез-газа; разделения меньшей части потока синтез-газа на поток с повышенным содержанием двуокиси углерода, поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода; рециркуляции потока с повышенным содержанием двуокиси углерода на автотермический реформинг; сжатия оставшейся части потока синтез-газа, потока

СО2, необязательно, из ассоциированного процесса, и по меньшей мере части потока с повышенным содержанием водорода для подачи потока подпитки в контур синтеза метанола для получения продукта метанола, стехиометрический коэффициент которого определяют как [(Н2-CO2)/(СО+CO2)], а стехиометрический коэффициент потока подпитки составляет от 2,0 до 2,1; синтеза уксусной кислоты из по меньшей мере части продукта метанола и потока с повышенным содержанием оксида углерода; и необязательно, синтеза винилацетата из по меньшей мере порции синтезированной уксусной кислоты. Способ характеризуется высокоэкономичными показателями и низкой интенсивностью эмиссии СО2. 22 з.п. ф-лы, 2 ил.

1. Способ производства метанола, уксусной кислоты и, необязательно, винилацетата, отличающийся интегрированными стадиями:

разделения источника углеводородов на первый и второй потоки углеводородов;

парового реформинга первого потока углеводородов паром для получения подвергнутого реформингу потока;

автотермического реформинга смеси подвергнутого реформингу потока и второго потока углеводородов кислородом и двуокисью углерода для получения потока синтез-газа;

разделения меньшей части потока синтез-газа на поток с повышенным содержанием двуокиси углерода, поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода;

рециркуляции потока с повышенным содержанием двуокиси углерода на автотермический реформинг;

сжатия оставшейся части потока синтез-газа, потока СО2, необязательно, из ассоциированного процесса, и по меньшей мере части потока с повышенным содержанием водорода для подачи потока подпитки в контур синтеза метанола для получения продукта метанола, стехиометрический коэффициент которого определяют как [(Н2-CO2)/(СО+CO2)], а стехиометрический коэффициент потока подпитки составляет от 2,0 до 2,1;

синтеза уксусной кислоты из по меньшей мере части продукта метанола и потока с повышенным содержанием оксида углерода; и

необязательно, синтеза винилацетата из по меньшей мере порции синтезированной уксусной кислоты.

2. Способ по п.1, в котором поток подпитки имеет величину стехиометрического коэффициента в интервале от 2,04 до 2,06.

3. Способ по п.1, далее включающий подачу потока продувочного газа из контура синтеза метанола на стадию разделения.

4. Способ по п.1, в котором установка автотермического реформинга является однониточной установкой автотермического реформинга.

5. Способ по п.1, в котором стадия разделения включает подачу меньшей части синтез-газа в установку холодильной камеры промывки метана.

6. Способ по п.5, в котором испаряющийся при охлаждении газа со стадии разделения рециркулируется в контур синтеза метанола.

7. Способ по п.5, в котором поток остаточного газа из холодильной камеры рециркулируется в качестве сырьевого газа.

8. Способ по любому из предшествующих пунктов, в котором выбросы двуокиси углерода составляют менее 10% от общего количества углерода на входе.

9. Способ по любому из пп.1-7, в котором выбросы двуокиси углерода составляют менее 5% от общего количества углерода на входе.

10. Способ по п.1, в котором первая часть потока с повышенным содержанием водорода со стадии разделения рециркулируется в контур синтеза метанола и вторая часть направляется в качестве сырья в названный ассоциированный процесс.

11. Способ по п.1, в котором названный вводимый поток двуокиси углерода поступает из названного ассоциированного процесса для снабжения потока подпитки.

12. Способ по любому из п.10 или 11, согласно которому в названном ассоциированном процессе используют уксусную кислоту в качестве реагента, используют продукт метанола в качестве реагента, используют кислород от совместной установки разделения воздуха, используют совместные общепроизводственные установки, или их комбинацию.

13. Способ по п.10 или 11, далее включающий:

подачу по меньшей мере части выработанной уксусной кислоты в названный ассоциированный процесс, причем названный ассоциированный процесс включает контур синтеза мономера винилацетата для синтеза названного мономера винилацетата;

объединение части уксусной кислоты с источником этилена и кислородом для получения мономера винилацетата.

14. Способ по п.13, в котором единая установка разделения воздуха поставляет кислород в ассоциированный процесс и в установку автотермического реформинга.

15. Способ по п.1, в котором меньшая часть в количестве не менее 5% потока синтез-газа направляется на стадию разделения.

16. Способ по п.1, в котором метанол вырабатывается в количестве от 1000 до 20000 т/день.

17. Способ по п.1, в котором уксусная кислота вырабатывается в количестве от 300 до 6000 метрических тонн/день.

18. Способ по п.1, в котором источник углеводородов включает природный газ и отношение импортированного потока CO2 к источнику углеводородов составляет по меньшей мере 0,05 кг CO2 на норм.м3 природного газа.

19. Способ по п.18, в котором отношение импортированного потока CO2 к природному газу составляет по меньшей мере 0,2 кг CO2 на норм.м3 природного газа.

20. Способ по п.18, в котором отношение импортированного CO2 к природному газу составляет по меньшей мере 0,23 кг CO2 на норм.м3 природного газа.

21. Способ по п.1, в котором каждый из первого и второго потока углеводородов содержит от 35 до 65% от общего количества источника углеводородов - природного газа.

22. Способ по п.1, в котором каждый из первого и второго потока углеводородов содержит от 45 до 55% от общего количества источника углеводородов - природного газа.

23. Способ по п.3, в котором стадия разделения вырабатывает поток остаточного газа с повышенным содержанием инертных веществ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения уксусной кислоты и метилового спирта из продуктов пиролиза древесины | 1940 |

|

SU70298A1 |

Авторы

Даты

2009-04-27—Публикация

2004-01-22—Подача