Настоящее изобретение относится к объединенному способу получения метилацетата и метанола из синтез-газа и диметилового эфира.

Метанол прежде всего используют для получения формальдегида, метилового трет-бутилового эфира (МТБЭ) и уксусной кислоты, причем небольшие количества используют для получения диметилтерефталата (ДМТ), метилметакрилата (ММА), хлорметанов, метиламинов, метиловых эфиров гликолей и топлива. Метанол также используют во множестве областей в качестве основного растворителя и для получения антифризов, например, в качестве компонента раствора для удаления краски, соединений для омывателя ветрового стекла автомобиля и антиобледенителя для трубопроводов природного газа.

Метилацетат в основном используют в качестве низко токсичного растворителя для клеев, красок и во множестве областей применения при получении покрытий, типографских красок и смол. Метилацетат также используют в качестве сырья для получения ангидрида уксусной кислоты.

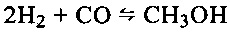

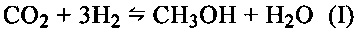

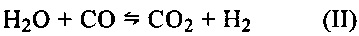

Метанол можно получать в промышленном масштабе при конверсии синтез-газа, содержащего монооксид углерода, водород и необязательно диоксид углерода, над пригодным катализатором по следующей реакции:

Широко распространенные катализаторы для синтеза метанола из синтез-газа основаны на меди.

В заявке WO 03/097523 описана установка и способ получения метанола и уксусной кислоты по существу в стехиометрических условиях, при котором используют некорректированный синтез-газ, для которого соотношение R составляет менее 2,0. Весь или часть некорректированного синтез-газа подают в установку разделения для извлечения CO2, СО и водорода. По крайней мере часть одного любого извлеченного компонента или комбинации извлеченных CO2, СО и водорода добавляют к любому оставшемуся синтез-газу, который не подвергался указанной обработке, или в другом варианте компоненты комбинируют в отсутствии любого оставшегося некорректированного синтез-газа, при этом получают корректированный синтез-газ, характеризующийся соотношением R от 2,0 до 2,9, который используют для получения метанола. Извлеченный CO2, который не был использован для коррекции соотношения R нескорректированного синтез-газа, можно подавать в реформинг-установку для повышения выхода СО. По крайней мере часть извлеченного СО направляют в реактор синтеза уксусной кислоты, где он реагирует по крайней мере с частью полученного метанола, при этом уксусную кислоту или предшественник уксусной кислоты получают по стандартной технологии.

Метилацетат можно получить с использованием объединенного способа, описанного в патенте ЕР-А-0529868, при этом в указанном способе метанол и уксусная кислота взаимодействуют в реакторе для этерификации, и метилацетат отделяют в ходе дистилляции, а воду в ходе азеотропной дистилляции, причем указанный способ осуществляют в так называемом "режиме ожидания", при этом перекрывают потоки метанола и уксусной кислоты в реактор для этерификации, и включают рециркуляцию метилацетата и воды в реактор для этерификации таким образом, чтобы быстро повторно запустить процесс.

Метилацетат можно получать, как описано, например, в заявке WO 2006/121778, при карбонилировании диметилового эфира монооксидом углерода в присутствии катализатора карбонилирования на основе цеолита, такого как морденит семейства цеолитов.

Получение метилацетата в условиях карбонилирования диметилового эфира можно также проводить с использованием смеси монооксида углерода и водорода, как описано, например, в заявке WO 2008/132438. Согласно WO 2008/132438, молярное соотношение монооксид углерода/водород для применения на стадии карбонилирования составляет интервал от 1:3 до 15:1, такое как от 1:1 до 10:1, например, от 1:1 до 4:1.

В заявке WO 01/07393 описан способ каталитической конверсии сырья, содержащего монооксид углерода и водород, при этом получают по крайней мере один из следующих продуктов: спирт, простой эфир и их смеси, и при взаимодействии монооксида углерода по крайней мере с одним из следующих соединений: спирт, простой эфир или их смеси, и в присутствии катализатора, выбранного из твердых сверхкислот, гетерополикислот, глин, цеолитов и молекулярных сит, в отсутствии галогенидного активатора, при температуре и давлении, достаточных для образования по крайней мере одного из следующих соединений: сложный эфир, ангидрид кислоты и их смеси.

В патенте ЕР-А-2559680 описан способ карбонилирования для получения уксусной кислоты и/или метилацетата, который заключается в том, что в реакторе карбонилирования монооксид углерода взаимодействует с сырьем, содержащим метанол и/или его реакционноспособное производное, в паровой фазе в присутствии гетерогенного катализатора, включающего гетерополикислоту, при этом гетерополикислоту предварительно подвергают ионному обмену или нагружают металлоорганическим комплексом металла VIII группы и по крайней мере одного лиганда, где лиганд содержит один или более донорных атомов азота и/или фосфора.

В патенте GB 1306863 описан способ получения уксусной кислоты, который включает следующие стадии: (а) взаимодействие газообразной смеси монооксида углерода и водорода, присутствующих в молярном соотношении 1: не более 0,5, с метанолом в газовой фазе в присутствии катализатора на основе переходного металла и сокатализатора на основе галогенсодержащего соединения до потребления не более половины монооксида углерода, (б) охлаждение газа, полученного на стадии (а), разделение охлажденного газа на жидкий компонент, содержащий уксусную кислоту, и газообразный компонент, содержащий непрореагировавший монооксид углерода и водород, отведение уксусной кислоты из реакционной системы, (в) промывка газообразного компонента, полученного на стадии (б), холодным метанолом, и (г) обработка промытого газообразного компонента, полученного на стадии (в), в присутствии катализатора на основе меди с целью получения метанола, и подача полученного метанола на стадию (а).

В патенте US 5840969 описан способ получения уксусной кислоты, в котором на первой стадии проводят конверсию синтез-газа, содержащего водород и монооксид углерода в присутствии катализатора, при этом получают жидкий технологический поток, содержащий метанол, на второй стадии осуществляют каталитическое карбонилирование технологического потока монооксидом углерода, при этом получают поток продукта, обогащенный уксусной кислотой, продукт получают в присутствии эффективного количества катализатора на основе соединения металла, выбранного из металлов VIII группы Периодической таблицы, при этом для повышения его активности используют галогенсодержащее соединение, при этом со стадии карбонилирования отводят газовый поток, который содержит монооксид углерода и остаточное количество уксусной кислоты и галогенсодержащего соединения, затем отведенный газовый поток разделяют на жидкую фракцию, содержащую часть остаточного количества уксусной кислоты и часть галогенсодержащего соединения, и газообразную фракцию, содержащую монооксид углерода и остаточное количество уксусной кислоты и галогенсодержащего соединения, затем жидкую фракцию повторно подают в реактор на стадию карбонилирования через рециркуляционную систему, газообразную фракцию подают в жидкофазный абсорбер, при этом из газообразной фракции удаляют уксусную кислоту и галогенсодержащее соединение, при этом получают рециркуляционный поток, обогащенный монооксидом углерода, который подают на стадию конверсии синтез-газа.

В патенте ЕР-А-0801050 описан способ получения уксусной кислоты, который включает стадию каталитической конверсии водорода и монооксида углерода, т.е. синтез-газа, при этом получают смешанный технологический поток, содержащий метанол и диметиловый эфир, и стадию карбонилирования метанола и диметилового эфира, образующих в технологический поток, при этом получают уксусную кислоту.

В патенте US 5502243 описан способ получения кислород-содержащих ацетилпроизводных этилиденацетата, уксусной кислоты, ангидрида уксусной кислоты, ацетальдегида и метилацетата непосредственно из синтез-газа и диметилового эфира в жидкофазной реакционной системе в присутствии катализатора. Введение диоксида углерода в синтез-газ в выбранных количествах увеличивает общий выход кислород-содержащих ацетилпроизводных, образующихся из диметилового эфира. Если реакционная смесь содержит метанол, то добавление диоксида углерода значительно повышает молярную селективность в отношении этилидендиацетата.

В патенте ЕР-А-0566370 описан способ получения этилидендиацетата, уксусной кислоты, ангидрида уксусной кислоты и метилацетата напрямую из синтез-газа с образованием потока промежуточного продукта, содержащего диметиловый эфир. Диметиловый эфир образуется из синтез-газа в первом жидкофазном реакторе и выходящий из реактора поток, содержащий диметиловый эфир, метанол и непрореагировавший синтез-газ, направляют во второй жидкофазный реактор, содержащий уксусную кислоту, в котором происходит каталитический синтез кислород-содержащих ацетилпроизводных. В отдельной системе реакторов необязательно происходит пиролиз этилидендиацетата с образованием винилацетата и дополнительной уксусной кислоты. Синтез-газ предпочтительно получают при частичном окислении углеводородного сырья, такого как природный газ. Необязательно часть уксусной кислоты, которая является побочным продуктом реакции, направляют через рециркуляционную систему в реактор частичного окисления для конверсии в дополнительный синтез-газ.

Синтез-газ включает монооксид углерода и водород. Необязательно может присутствовать диоксид углерода. Соотношение газов в синтез-газе или стехиометрическое число (СЧ) состава синтез-газа обычно рассчитывают по формуле:

СЧ=(H2-CO2)/(CO+CO2)

где Н2, СО и CO2 означают молярное содержание в синтез-газе.

Желательно, чтобы оптимальное СЧ синтез-газа, предназначенного для получения метанола, составляло 2,05. Однако, в процессах получения метилацетата в условиях карбонилирования диметилового эфира синтез-газом часто используют синтез-газ со стехиометрическим избытком монооксида углерода. Таким образом, основной недостаток объединенных процессов карбонилирования и синтеза метанола заключается в том, что требуемое для синтеза метанола соотношение водород/монооксид углерода значительно выше соотношения, требуемого для карбонилирования.

Другой недостаток процессов карбонилирования диметилового эфира заключается в необходимости удаления продувочного газа из процесса, чтобы предотвратить достижение в реакторе неприемлемых уровней компонентов из рециркуляционной системы. Обычно продувочные газы утилизируют при сжигании. Продувочный газ из процессов карбонилирования содержит монооксид углерода и всегда некоторое количество диметилового эфира и метилацетата. Следовательно, удаление этих компонентов при продувке приводит к потере ценных веществ и к снижению общей производительности процесса.

Еще одним недостатком является то, что, как было установлено в настоящее время, при использовании потоков синтез-газа, содержащих метилацетат, в способах синтеза метанола наблюдаются нежелательные побочные реакции и/или образование побочных продуктов, таких как этанол и уксусная кислота, что приводит к нежелательному снижению активности катализаторов и/или производительности синтеза метанола.

Как описано выше, в способах карбонилирования диметилового эфира синтез-газом обычно используют синтез-газ со стехиометрическим избытком монооксида углерода. Такой избыток приводит к удалению непотребленного монооксида углерода (вместе с водородом, который в основном остается в процессе непотребленным) из процесса в виде части потока продукта карбонилирования. Обычно, чтобы исключить потерю сырья - монооксида углерода, из процесса, его направляют через рециркуляционную систему в реактор карбонилирования вместе с непотребленным водородом. Недостатком такой операции является накопление водорода в реакторе и нежелательное снижение скорости реакции карбонилирования.

Более того, в связи с трудностями при транспортировке и хранении синтез-газа его обычно получают in situ. Таким образом, значительные затраты на новые установки получения метилацетата и метанола включают капитальные и эксплутационные расходы, связанные с получением синтез-газа.

В настоящее время было установлено, что указанные выше проблемы можно преодолеть или по крайней мере свести к минимуму за счет объединения процесса получения метилацетата при карбонилировании диметилового эфира с процессом синтеза метанола, причем для этого объединенного способа используют питающий поток синтез-газа для реакции карбонилирования без необходимости в использовании дополнительного питающего потока синтез-газа для синтеза метанола, при этом метилацетат удаляют из потоков синтез-газа до их использования в синтезе метанола.

Соответственно, в настоящем изобретении предлагается объединенный способ получения метилацетата и метанола, включающий следующие стадии:

(I) подача синтез-газа и диметилового эфира в реакционную зону карбонилирования и взаимодействие в ней синтез-газа и диметилового эфира в присутствии катализатора карбонилирования с образованием газообразного продукта реакции карбонилирования, включающего метилацетат и обогащенный водородом синтез-газ,

(II) отведение продукта реакции карбонилирования из реакционной зоны карбонилирования и извлечение из него обогащенного метилацетатом жидкого потока и потока синтез-газа, содержащего остаточное количество метилацетата,

(III) скрубберная очистка в зоне скруббера по крайней мере части синтез-газа, извлеченного из продукта реакции карбонилирования жидким растворителем для скрубберной очистки для снижения содержания метилацетата в синтез-газе и получения очищенного синтез-газа с пониженным содержанием метилацетата, и жидкого потока растворителя, содержащего метилацетат,

(IV) подача синтез-газа после скрубберной очистки в зону синтеза метанола и контактирование в ней этого потока с катализатором синтеза метанола, при этом образуется продукт синтеза метанола, включающий метанол и непрореагировавший синтез-газ.

Преимущество настоящего изобретения заключается в обеспечении способа получения обоих продуктов - метилацетата и метанола, из синтез-газа при одновременном сведении к минимуму потерь дорогостоящего сырья - монооксида углерода, при получении метилацетата. Соответственно, непрореагировавшие монооксид углерода и водород, присутствующие в потоке реакции карбонилирования, превращаются в метанол в зоне синтеза метанола и тем самым исключается необходимость в любом дополнительном источнике синтез-газа для синтеза метанола.

Преимущество настоящего изобретения заключается также в разработке способа, который позволяет снизить или полностью исключить необходимость в утилизации продувочного газа, который удаляют из процесса карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора, при этом получают метилацетат при одновременном снижении потерь дорогостоящих компонентов - диметилового эфира, монооксида углерода и метилацетата.

Преимущество настоящего изобретения заключается также в разработке способа, который позволяет снизить образование побочных продуктов при синтезе метанола благодаря практически полному удалению метилацетата из питающих потоков синтеза метанола, и тем самым повысить производительность синтеза метанола.

Необязательно в настоящем изобретении предлагается метанол, который получают из питающего потока синтез-газа со стехиометрическим числом, субоптимальным для получения метанола, что позволяет также получать метилацетат.

Кроме того, в настоящем изобретении предлагается получение метанола, при котором можно исключить или свести к минимуму необходимость подачи поставляемого диоксида углерода и тем самым снизить стоимость способа синтеза метанола.

Фигуры, которые включены в описание настоящего изобретения и составляют его часть, представлены для иллюстрации вариантов осуществления настоящего изобретения и вместе с описанием служат для объяснения признаков, преимуществ и принципов настоящего изобретения.

На фиг. 1 представлена схема одного варианта осуществления настоящего изобретения, то есть объединенного способа получения метилацетата и метанола.

На фиг. 2 представлена схема варианта осуществления настоящего изобретения, то есть объединенного способа получения метилацетата и метанола, включающего возвращение через рециркуляционную систему синтез-газа в реакцию карбонилирования и синтез метанола.

На фиг. 3 представлена схема варианта осуществления настоящего изобретения, то есть объединенного способа получения метилацетата и метанола, включающего многократную скрубберную очистку синтез-газа.

Как было описано выше, синтез-газ содержит монооксид углерода и водород. Необязательно синтез-газ может также содержать диоксид углерода. Обычно синтез-газ может также содержать небольшие количества инертных газов, таких как азот и метан, а также водяной пар. Стандартные способы конверсии углеводородных источников в синтез-газ включают паровой реформинг и частичное окисление. Примеры углеводородных источников, используемых для получения синтез-газа, включают биомассу, природный газ, метан, С2-С5 углеводороды, бензино-лигроиновую фракцию, уголь и тяжелые нефтяные масла.

Паровой реформинг в основном включает контактирование углеводородов с паром, при этом образуется синтез-газ. Способ предпочтительно включает применение катализатора, такого как катализаторы на основе никеля.

Частичное окисление в основном включает контактирование углеводорода с кислородом или кислород-содержащим газом, таким как воздух, при этом образуется синтез-газ. Частичное окисление обычно происходит в присутствии или отсутствии катализатора, такого как катализатор на основе родия, платины или палладия.

Согласно настоящему изобретению синтез-газ, включающий монооксид углерода и водород, контактирует в реакционной зоне карбонилирования с пригодным катализатором карбонилирования с образованием газообразного продукта реакции карбонилирования, включающего метилацетат и обогащенный водородом синтез-газ.

Соответственно, поток синтез-газа, подаваемый в реакционную зону карбонилирования, представляет собой синтез-газ, образующийся после парового реформинга углеводородов или частичного окисления углеводородов. Предпочтительно синтез-газ получают после частичного окисления природного газа или метана.

Соответственно синтез-газ, образующийся в процессе получения синтез-газа, охлаждают перед его подачей в реакцию карбонилирования. Предпочтительно охлаждать синтез-газ таким образом, чтобы конденсировалась по крайней мере часть водяного пара, образующегося в процессе получения синтез-газа.

Предпочтительно синтез-газ, подаваемый в реакционную зону карбонилирования, представляет собой сухой синтез-газ. Удалять воду из синтез-газа можно с использованием любого пригодного материала, например, молекулярных сит.

Синтез-газ, подаваемый в реакционную зону карбонилирования, включает свежий синтез-газ. Согласно настоящему изобретению свежий синтез-газ включает синтез-газ из газохранилищ. Соответственно поток синтез-газа содержит в основном свежий синтез-газ, который не содержит синтез-газ из рециркуляционной системы.

Соответственно свежий синтез-газ, подаваемый в реакционную зону карбонилирования, содержит диокид углерода. Диоксид углерода может присутствовать в синтез-газе в количестве не более 50 мол. %, например, в интервале от 0,5 до 12 мол. %.

Стехиометрическое число (СЧ) свежего синтез-газа не является определяющим параметром и может изменяться в широком интервале. Желательно обеспечивать пригодный состав синтез-газа, подаваемого в реакционную зону синтеза метанола, для стехиометически сбалансированного получения метанола, то есть свежий синтез-газ должен содержать по крайней мере частичный избыток водорода по сравнению с монооксидом углерода и диоксидом углерода. Следовательно, соответственно СЧ свежего синтез-газа находится в интервале от 0,9 до 1,3, предпочтительно в интервале от 1,0 до 1,2, например, в интервале от 1,0 до 1,1. Соответственно свежий синтез-газ характеризуется стехиометрическим числом, которое ниже стехиометрического числа газа, прошедшего скрубберную очистку, подаваемого в зону синтеза метанола.

Предпочтительно синтез-газ, подаваемый в реакционную зону карбонилирования, дополнительно содержит рециркуляционый синтез-газ. Пригодные рециркуляционные потоки синтез-газа извлекают из продукта реакции карбонилирования.

Предпочтительно в настоящем изобретении синтез-газ, подаваемый в реакционную зону карбонилирования, содержит смесь свежего синтез-газа и синтез-газа, извлеченного из продукта реакции карбонилирования.

Рециркуляционный синтез-газ, извлеченный из продукта реакции карбонилирования, может содержать также диоксид углерода. Диоксид углерода присутствует в подаваемом синтез-газе, содержащем свежий и рециркуляционный синтез-газ, в суммарном количестве не более 50 мол. %, например, в интервале от 0,5 до 12 мол. %.

Синтез-газ можно подавать в реакционную зону карбонилирования в виде одного или более потоков. Один или более потоков могут представлять собой либо свежий синтез-газ, либо смесь свежего и рециркуляционного синтез-газов.

Предпочтительно перед применением в реакции карбонилирования синтез-газ (либо свежий синтез-газ, либо рециркуляционный газ или их комбинации) следует нагревать, например, в одном или более теплообменников до требуемой температуры реакции карбонилирования.

Парциальное давление монооксида углерода в реакционной зоне карбонилирования должно составлять достаточную величину для обеспечения образования метилацетата. Таким образом, парциальное давление монооксида углерода находится в интервале от 0,1 до 100 бар изб. (от 10 кПа до 10000 кПа), например, от 10 до 65 бар изб. (от 1000 кПа до 6500 кПа).

Соответственно, парциальное давление водорода в реакционной зоне карбонилирования находится в интервале от 1 до 100 бар изб. (от 100 кПа до 10000 кПа), например, от 10 до 75 бар изб. (от 1000 кПа до 7500 кПа).

Диметиловый эфир, подаваемый в реакционную зону карбонилирования, может представлять собой свежий диметиловый эфир или смесь свежего и рециркуляционного диметилового эфира. Соответственно, рециркуляционные потоки, включающие диметиловый эфир, можно получать в любом участке, расположенном вниз по потоку процесса реакции карбонилирования, включая, например, потоки синтез-газа, извлеченные из продукта реакции карбонилирования.

Диметиловый эфир можно подавать в реакционную зону карбонилирования в виде одного или более потоков свежего диметилового эфира или одного или более потоков, включающих смесь свежего и рециркуляционного диметилового эфира.

Диметиловый эфир и синтез-газ можно подавать в реакционную зону карбонилирования в виде одного или более отдельных потоков, но предпочтительно их можно подавать в виде одного или более смешанных потоков синтез-газа и диметилового эфира.

В одном варианте осуществления настоящего изобретения диметиловый эфир и синтез-газ, подают в реакционную зону карбонилирования в виде смешанного потока, который перед применением в реакции карбонилирования нагревают до требуемой температуры реакции карбонилирования, например, в одном или более теплообменников.

На практике в промышленном масштабе диметиловый эфир получают при каталитической конверсии метанола над катализаторами дегидратации метанола. Такая каталитическая конверсия приводит к образованию продукта, который в основном представляет собой диметиловый эфир, но может содержать также низкие уровни метанола и/или воды. Присутствие значительных количеств воды в процессе катализируемого цеолитом карбонилирования диметилового эфира способствует ингибированию образования продукта метилацетата. Кроме того, вода может накапливаться в реакции карбонилирования в результате побочных реакций. Диметиловый эфир, предназначенный для применения в реакции карбонилирования по настоящему изобретению, может содержать небольшие количества одной или более примесей - воды и метанола, при условии, что общее количество метанола и воды не настолько велико, чтобы ингибировать образование метилацетата. Соответственно, диметиловый эфир (включая рециркуляционные потоки) может содержать воду и метанол в суммарном количестве в интервале от 1 част./млн до 10 мол. %, например, от 1 част./млн до 2 мол. %, например, от 1 част./млн до 1 мол. %, предпочтительно в интервале от 1 част./млн до 0,5 мол. %.

Предпочтительно высушивать диметиловый эфир (свежий и рециркуляционный) перед применением в реакции карбонилирования.

Концентрация диметилового эфира может находиться в интервале от 1 мол. % до 20 мол. %, предпочтительно в интервале от 1,5 мол. % до 15 мол. %, например, от 5 мол. % до 15 мол. %, например, от 2,5 мол. % до 12 мол. %, например, от 2,5 мол. % до 7,5 мол. % в расчете на общую массу всех потоков, подаваемых в реакционную зону карбонилирования.

Молярное соотношение монооксида углерода и диметилового эфира в реакционной зоне карбонилирования предпочтительно находится в интервале от 1:1 до 99:1, например, от 1:1 до 25:1, например, от 2:1 до 25:1.

Диоксид углерода взаимодействует с водородом с образованием воды и монооксида углерода. Эту реакцию обычно называют обратимой реакцией конверсии водяного газа. Таким образом, если требуется утилизировать синтез-газ, включающий диоксид углерода, то для сведения к минимуму влияния воды на реакцию карбонилирования предпочтительно, чтобы катализатор карбонилирования не проявлял активность в обратимой реакции конверсии водяного газа или в реакции образования метанола. Предпочтительно катализатор карбонилирования включает алюмосиликат семейства цеолитов.

Цеолиты включают систему каналов, которые могут быть взаимосвязаны с другими системами каналов или пустот, такими как боковые карманы или полости. Системы каналов сформированы в виде кольцевых структур, которые могут включать, например, 8, 10 или 12 элементов. Информация о цеолитах, типах их каркасной структуры и системах каналов опубликована в справочнике Atlas of Zeolite Framework Types, C.H. Baerlocher, L.B. Mccusker and D.H. Olson, 6-е обновл. изд., Elsevier, Амстердам, 2007, а также на вебсайте Международной ассоциации по цеолитам (International Zeolite Association) www.iza-online.org.

Соответственно, в качестве катализатора карбонилирования используют алюмосиликат семейства цеолитов, который включает по крайней мере один канал, сформированный 8-членным кольцом. Размеры отверстий в системе каналов цеолита, сформированной 8-членным кольцом, должны обеспечивать свободную диффузию молекул взаимодействующих веществ - диметилового эфира и монооксида углерода, внутрь каркаса цеолита и из него. Соответственно, размеры отверстий в 8-членной кольцевой системе каналов цеолита составляют по крайней мере 2,5×3,6 Å. Предпочтительно канал, сформированный 8-членным кольцом, взаимосвязан по крайней мере с одним каналом, сформированным 10 или 12 элементами.

Не ограничивающие объем настоящего изобретения примеры алюмосиликатов семейства цеолитов, включающих по крайней мере один канал, который сформирован 8-членным кольцом, включают цеолиты со структурой каркаса следующего типа: MOR (например, морденит), FER (например, ферриерит), OFF (например, оффретит) и GME (например, гмелинит).

Предпочтительным катализатором карбонилирования является морденит семейства цеолитов.

Катализатором карбонилирования может являться цеолит в водородной форме. Предпочтительно катализатором карбонилирования является морденит в водородной форме.

Катализатор карбонилирования может представлять собой цеолит, полностью или частично нагруженный одним или более металлов. Пригодные металлы для связывания с цеолитом включают медь, серебро, никель, иридий, родий, платину, палладий или кобальт или их комбинации, предпочтительно медь, серебро и их комбинации. Металл для связывания с цеолитом можно получить по технологии, такой как ионообмен или пропитывание. Эти технологии широко известны и обычно включают обмен катионов водорода или предшественника водорода (такого как катионы аммония) цеолита на катионы металлов.

Катализатором карбонилирования может являться алюмосиликат семейства цеолитов, в каркасной структуре которого, кроме алюминия и кремния, могут содержаться один или более других металлов, таких как трехвалентные металлы, выбранные по крайней мере из одного элемента: галлия, бора и железа. Соответственно, катализатором карбонилирования может являться цеолит, содержащий галлий в качестве элемента каркасной структуры. Более предпочтительно катализатором карбонилирования может являться морденит, содержащий галлий в качестве элемента каркасной структуры, например, более предпочтительно катализатором карбонилирования может являться морденит в водородной форме, содержащий галлий в качестве элемента каркасной структуры.

Катализатор карбонилирования может представлять собой композитный цеолит, который смешан по крайней мере с одним связующим агентом. Специалисту в данной области техники известно, что связующий агент выбирают таким образом, чтобы катализатор сохранял достаточную активность и стабильность в условиях реакции карбонилирования. Примеры пригодных связующих агентов включают неорганические оксиды, такие как оксиды кремния, оксиды алюминия, алюмосиликаты, силикаты магния, силикаты магния-алюминия, оксиды титана и циркония. Предпочтительные связующие агенты включают оксиды алюминия, алюмосиликаты и оксиды кремния, например, оксид алюминия типа бемита.

Относительные количества цеолита и связующего агента могут изменяться в широких пределах, но, соответственно, связующий агент может присутствовать в композите в количестве в интервале от 10% до 90% в расчете на массу композита, предпочтительно в интервале от 10% до 65% в расчете на массу композита.

Из порошкообразных цеолитов можно также сформировать частицы без применения связующего агента. Типичные частицы катализатора на основе цеолита включают экструдаты, которые в поперечном сечении представляют собой круг или множество дугообразных лепестков, выступающих с внешней стороны центральной части частиц катализатора.

В одном варианте осуществления настоящего изобретения катализатором карбонилирования является цеолит, такой как морденит, который представляет собой композит по крайней мере с одним связующим агентом на основе неорганического оксида, соответственно выбранным из оксидов алюминия, оксидов кремния и алюмосиликатов, и который используют в определенной форме, такой как экструдат. Прежде всего катализатором карбонилирования является композит морденита с оксидом алюминия, таким как бемит. Морденит в виде композита с оксидом алюминия может содержать галлий в качестве каркасного элемента.

Молярное соотношение оксидов кремния и оксидов алюминия в цеолите, предназначенном для применения в качестве катализаторов карбонилирования по настоящему изобретению, представляет собой объемное или общее соотношение. Его можно определять с использованием одного из методов химического анализа. Такие методы включают рентгенофлуоресцентный анализ, атомно-абсорбционный анализ и анализ с использованием индуктивно-сопряженной плазмы (ИСП). С использованием всех этих методов анализа получают в основном идентичные значения молярного соотношения оксидов кремния и оксидов алюминия.

Объемное молярное соотношение оксидов кремния и оксидов алюминия (в данном контексте КАС) синтетических цеолитов может изменяться в определенном интервале. Например, КАС цеолита, такого как морденит, может находиться в интервале от 5 до 90.

КАС цеолита для применения в качестве катализатора карбонилирования по настоящему изобретению может, соответственно, находиться в интервале от 10:1 до 90:1, например, от 20:1 до 60:1.

Предпочтительно активировать катализатор карбонилирования на основе цеолита непосредственно перед применением, обычно при нагревании при повышенной температуре в течение по крайней мере одного часа в потоке азота, монооксида углерода, водорода и их смесей.

Предпочтительно проводить реакцию карбонилирования в основном безводных условиях. Следовательно, как описано выше, соответственно, ограничивать присутствие воды в реакции карбонилирования, то есть все реагенты, включая свежий синтез-газ, свежий диметиловый эфир, любые их рециркуляционные потоки, и катализатор, следует высушивать перед применением в реакции карбонилирования. Соответственно, суммарное количество воды и метанола (источник воды), присутствующих в реакционной зоне карбонилирования, ограничивают до величин в следующих интервалах: от 1 част./млн до 0,5 мол. %, предпочтительно от 1 част./млн до 0,1 мол. %, и наиболее предпочтительно от 1 част./млн до 0,05 мол. %.

Желательно, чтобы суммарное количество воды и метанола, подаваемых в реакционную зону карбонилирования, не превышало 0,5 мол. %, например, находилось в интервале от 0 до 0,5 мол. %, например, от 1 част./млн до 0,5 мол. %.

Катализатор карбонилирования можно использовать в реакционной зоне карбонилирования в фиксированном слое, например, в форме трубок или палочек, при этом потоки диметилового эфира и синтез-газа, обычно в газообразной форме, пропускают над катализатором карбонилирования или через него.

Реакцию карбонилирования проводят в паровой фазе.

Синтез-газ и диметиловый эфир взаимодействуют в присутствии катализатора карбонилирования в условиях реакции, достаточных для образования газообразного продукта реакции карбонилирования, который включает метилацетат.

Предпочтительно реакцию карбонилирования проводят при температуре в интервале от 100°C до 350°C, например, в интервале от 250°C до 350°C.

Предпочтительно реакцию карбонилирования проводят при суммарном давлении в интервале от 1 до 200 бар изб. (от 100 кПа до 20000 кПа), например, от 10 до 100 бар изб. (от 1000 кПа до 10000 кПа), например, от 50 до 100 бар изб. (от 5000 кПа до 10000 кПа).

В одном варианте осуществления настоящего изобретения реакцию карбонилирования проводят при температуре в интервале от 250°C до 350°C, и при суммарном давлении в интервале от 50 до 100 бар изб. (от 5000 кПа до 10000 кПа).

В предпочтительном варианте осуществления настоящего изобретения синтез-газ и диметиловый эфир, предпочтительно содержащий воду и метанол в суммарном количестве, не превышающем интервал от 1 част./млн до 10 мол. %, взаимодействуют в присутствии катализатора карбонилирования, такого как алюмосиликат семейства цеолитов, включающего по крайней мере один канал, сформированный 8-членным кольцом, например, морденит, предпочтительно морденит в водородной форме, при температуре в интервале от 100°C до 350°C, и при суммарном давлении в интервале от 10 до 100 бар изб. (от 1000 кПа до 10000 кПа), при этом образуется газообразный продукт реакции карбонилирования, включающий метилацетат и обогащенный водородом синтез-газ.

Диметиловый эфир и свежий синтез-газ (необязательно содержащий диоксид углерода и любые рециркуляционные потоки), соответственно, можно подавать в реакционную зону карбонилирования через слой катализатора при объемной скорости подачи газа (ОСПГ) в интервале от 500 до 40000 ч-1, например, от 200 до 20000 ч-1.

Предпочтительно реакцию карбонилирования проводят в основном в отсутствии галогенидов, таких как иодид. Термин "в основном" означает, что содержание галогенида, например, общее содержание иодида в питающих потоках, подаваемых в реакционную зону карбонилирования, составляет менее 500 част./млн, предпочтительно менее 100 част./млн.

Водород, присутствующий в синтез-газе, в основном не проявляет активность в реакции карбонилирования и таким образом, синтез-газ, отведенный из реакционной зоны карбонилирования, обогащается водородом по сравнению с содержанием водорода в синтез-газе, который подают в реакционную зону карбонилирования.

Продукт реакции карбонилирования, отведенный из реакционной зоны карбонилирования, включает метилацетат и обогащенный водородом синтез-газ. Продукт реакции карбонилирования обычно включает дополнительные компоненты, например, одну или более следующих примесей: непрореагировавший диметиловый эфир, небольшие количества воды и метанола.

Диоксид углерода в основном не потребляется в реакции карбонилирования, таким образом, если синтез-газ, подаваемый в реакционную зону карбонилирования, включает диоксид углерода, то продукт реакции карбонилирования также включает диоксид углерода.

Продукт реакции карбонилирования отводят из реакционной зоны карбонилирования в газообразной форме.

Жидкий поток, обогащенный метилацетатом, и поток синтез-газа, содержащий остаточное количество метилацетата, извлекают из продукта реакции карбонилирования.

Соответственно, продукт реакции карбонилирования, извлеченный из реакционной зоны карбонилирования, охлаждают и разделяют для получения жидкого потока, обогащенного метилацетатом, и потока синтез-газа. Охлаждение продукта реакции карбонилирования можно осуществлять с использованием одного или более теплообменных средств, таких как обычные теплообменники, при этом продукт реакции карбонилирования охлаждают, например, до температуры в интервале 50°C или менее, соответственно, в интервале от 40°C до 50°C. Охлажденный продукт реакции карбонилирования можно разделить, например, с использованием одного или более газожидкостных сепараторов, таких как барабанный сепаратор или сепаратор с тангенциальным вводом, для получения жидкого потока, обогащенного метилацетатом, и потока синтез-газа. Жидкий поток, обогащенный метилацетатом, в основном включает метилацетат, но может также включать одну или более следующих примесей: непрореагировавший диметиловый эфир, метанол, вода, уксусная кислота и растворенный синтез-газ.

Поток синтез-газа может содержать остаточные количества метилацетата. Количество метилацетата, присутствующего в синтез-газе, может изменяться, но обычно синтез-газ содержит метилацетат в количестве в интервале от 0,1 до 5 мол. %, например, в интервале от 0,5 до 5 мол. %, таком как от 0,5 до 2 мол. %, например, от 0,5 до 1 мол. %. Поток синтез-газа обычно включает небольшие количества дополнительных компонентов, например, одну или более следующих примесей: непрореагировавший диметиловый эфир, диоксид углерода и уксусная кислота.

Метилацетат можно извлекать из жидкого потока, обогащенного метилацетатом, например, с использованием дистилляции и поставлять на рынок сам по себе или использовать в качестве сырья в расположенных вниз по потоку химических процессах.

В одном варианте осуществления настоящего изобретения метилацетат извлекают по крайней мере из части жидкого потока, обогащенного метилацетатом, и извлеченный метилацетат превращают в уксусную кислоту, предпочтительно в условиях гидролиза. Гидролиз извлеченного метилацетата можно проводить по известным технологиям, таким как процессы каталитической дистилляции. Обычно для гидролиза метилацетата используют процессы каталитической дистилляции, то есть метилацетат гидролизуют в воде в реакторе с фиксированным слоем кислотного катализатора, такого как кислотная ионообменная смола или цеолит, при этом получают смесь, содержащую уксусную кислоту и метанол, которую можно разделить на уксусную кислоту и метанол с использованием дистилляции с одной или более ступеней дистилляции.

В настоящее время было установлено, что присутствие метилацетата в синтез-газе, подаваемом в синтез метанола, является крайне нежелательным, так как его присутствие может приводить к образованию одного или более нежелательных побочных продуктов, таких как один или более следующих продуктов: этанол и уксусная кислота, снижающих эффективность катализатора и/или производительность синтеза метанола.

Таким образом по крайней мере часть синтез-газа, извлеченного из продукта реакции карбонилирования, направляют на скрубберную очистку с использованием жидкого растворителя для скрубберной очистки с целью снижения содержания метилацетата в синтез-газе. При необходимости синтез-газ можно направлять в полном объеме на скрубберную очистку. Однако, предпочтительно часть синтез-газа, извлеченного из продукта реакции карбонилирования, возвращают через рециркуляционную систему в реакционную зону карбонилирования.

Соответственно, синтез-газ, извлеченный из продукта реакции карбонилирования, разделяют по крайней мере на две части, причем первую часть синтез-газа, извлеченного из продукта реакции карбонилирования, направляют на скрубберную очистку и по крайней мере одну другую часть, которая, например, идентична первой части, возвращают через рециркуляционную систему в реакционную зону карбонилирования. Однако, предпочтительно разделять синтез-газ, извлеченный из продукта реакции карбонилирования, на основную часть и меньшую часть. Более предпочтительно синтез-газ разделяют на основную часть и меньшую часть, причем основную часть возвращают через рециркуляционную систему в реакционную зону карбонилирования, а меньшую часть направляют на скрубберную очистку.

Соответственно, основная часть составляет по крайней мере 50 мол. % синтез-газа, например, находится в интервале от 60 до 85 мол. %, например, от 70 до 80 мол. %. Соответственно, меньшая часть составляет менее 50 мол. %, например, находится в интервале от 10 до 30 мол. %, например, от 20 до 30 мол. %.

В одном варианте от 70 до 80 мол. % синтез-газа возвращают через рециркуляционную систему в реакционную зону карбонилирования, а от 20 до 30 мол. % синтез-газа направляют на скрубберную очистку.

Соответственно, синтез-газ можно сжать в одном или более компрессоров перед подачей через рециркуляционную систему в реакционную зону карбонилирования.

При необходимости часть синтез-газа, извлеченного из продукта реакции карбонилирования, можно удалить в виде продувочного газа, но предпочтительно в основном весь извлеченный синтез-газ направлять на скрубберную очистку или через рециркуляционную систему в реакционную зону карбонилирования или использовать комбинацию обеих операций.

Скрубберную очистку синтез-газа для снижения содержания метилацетата проводят в зоне скрубберной очистки. Зона скрубберной очистки может содержать одну или более пригодных скрубберных установок стандартной конструкции, например, в виде колонны или башни, внутри которой расположены материалы с высокой площадью поверхности, такие как тарелки или насадки, которые расположены таким образом, что обеспечивают эффективный контакт синтез-газа и очищающего растворителя и обеспечивают эффективный массоперенос между газовой и жидкой фазами. Предпочтительно скрубберную очистку проводят в режиме противотока синтез-газа и очищающего растворителя, при этом синтез-газ подается снизу и поднимается вверх колонны или башни, а очищающий растворитель подается сверху и стекает вниз колонны или башни.

Соответственно, поток жидкости, содержащий очищающий растворитель и метилацетат, отводят из нижней части скрубберной установки.

Соответственно, синтез-газ с пониженным содержанием метилацетата отводят из верхней части скрубберной установки.

Синтез-газ, предназначенный для скрубберной очистки, можно подвергать скрубберной очистке несколько раз. Каждую последующую очистку можно проводить с использованием того же или другого очищающего растворителя.

Если синтез-газ подвергают скрубберной очистке более одного раза, например, два раза, то при первой очистке синтез-газ контактирует с первым очищающим растворителем, при этом получают жидкий поток растворителя, содержащий метилацетат, и синтез-газ с пониженным содержанием метилацетата. Затем синтез-газ с пониженным содержанием метилацетата подвергают второй скрубберной очистке, при которой он контактирует со вторым жидким очищающим растворителем, при этом получают жидкий поток растворителя, содержащий метилацетат, и синтез-газ с еще более низким содержанием метилацетата.

Обычно при многократной скрубберной очистке синтез-газа после каждой очистки получают потоки жидкого растворителя различного состава. Например, если очищающий растворитель содержит метанол, то большая часть метилацетата, присутствующая в синтез-газе, адсорбируется промывающим растворителем, используемым при первой очистке, и таким образом жидкий поток растворителя после первой очистки будет содержать большее количество метилацетата по сравнению с жидким потоками растворителя, полученным после последующих очисток.

Жидкие потоки растворителя после первой и любой последующей скрубберной очистки можно объединить в единый жидкий поток.

Предпочтительно температура очищающего растворителя на входе в зону скрубберной очистки составляет от -50°C до 100°C, более предпочтительно от 0°C до 60°C, еще более предпочтительно от 35°C до 55°C.

В качестве очищающего растворителя можно использовать любой растворитель, способный абсорбировать метилацетат. Предпочтительно очищающий растворитель включает метанол. В качестве очищающего растворителя можно использовать чистый метанол. В другом варианте очищающий растворитель может включать смесь метанола и других компонентов, например, таких как смесь метанола и одного или более следующих компонентов: вода и диметиловый эфир. Смеси метанола и одного или более компонентов: диметиловый эфир и вода, которые можно применять в качестве очищающего растворителя, можно получить из продукта синтеза метанола.

Соответственно, очищающий растворитель выбирают из коммерческого поставляемого метанола, обогащенного метанолом потока, извлекаемого из продукта синтеза метанола, и их смесей.

Соответственно, весь или часть обогащенного метанолом потока, извлекаемого из продукта синтеза метанола, используют в качестве очищающего растворителя.

Предпочтительно очищающий растворитель, содержащий смесь метанола и воды, содержит воду в количестве менее 20 мас %, более предпочтительно менее 10 мас % и еще более предпочтительно менее 5 мас %.

Предпочтительно очищающий растворитель, содержащий смесь метанола и диметилового эфира, содержит диметиловый эфир в количестве менее 20 мас %, более предпочтительно менее 10 мас %.

В некоторых или во всех вариантах осуществления настоящего изобретения по крайней мере часть синтез-газа, извлеченного из продукта реакции карбонилирования, подвергают нескольким скрубберным очисткам, например, двум или более скрубберным очисткам с использованием одной скрубберной установки, в которую подают жидкий очищающий растворитель. Соответственно, жидкий растворитель, используемый в каждой скрубберной очистке, включает и предпочтительно состоит из части обогащенного метанолом потока, извлеченного из продукта синтеза метанола.

Диметиловый эфир и уксусная кислота, которые могут присутствовать в синтез-газе, извлеченном из продукта реакции карбонилирования, обычно абсорбируются метанол-содержащими очищающими растворителями и, следовательно, указанные компоненты удаляются вместе с метилацетатом в виде части жидкого потока метанол-содержащего растворителя.

Жидкий поток растворителя, содержащий абсорбированный метилацетат, можно подвергнуть переработке и/или очистке для получения из него исходного очищающего растворителя.

Предпочтительно из синтез-газа удаляют по крайней мере 80%, более предпочтительно по крайней мере 90%, еще более предпочтительно по крайней мере 95% и еще более предпочтительно по крайней мере 99% метилацетата.

Соответственно, синтез-газ, подаваемый в зону синтеза метанола, содержит метилацетат в количестве от 0 до 1 мол. %, например, от 0 до менее 1 мол. %.

Скрубберная очистка синтез-газа не приводит к существенному изменению содержания в нем монооксида углерода, водорода и диоксида углерода. Однако, если один или более следующих компонентов: монооксид углерода, водород и диоксид углерода, присутствуют в очищающем растворителе, то часть любого из указанных компонентов может высвобождаться из очищающего растворителя и войти в состав очищенного синтез-газа. Однако обычно стехиометрическое число очищенного синтез-газа приблизительно соответствует стехиометрическому числу синтез-газа, извлеченного из продукта реакции карбонилирования.

Стехиометрическое число (СЧ) синтез-газа, извлеченного из продукта реакции карбонилирования, в основном зависит от СЧ свежего синтез-газа, подаваемого в реакцию карбонилирования, и от степени конверсии реагентов в ней, но его можно регулировать за счет изменения количества синтез-газа, извлекаемого из продукта реакции карбонилирования, и возвращаемого через рециркуляционную систему в реакционную зону карбонилирования. Следовательно, СЧ синтез-газа после скрубберной очистки можно регулировать таким образом, чтобы обеспечить оптимальное СЧ для синтеза метанола за счет оптимизации одного или более этих факторов, при этом СЧ находится в интервале от 1,5 до 2,5, предпочтительно в интервале от 2,0 до 2,1, более предпочтительно 2,05.

После скрубберной очистки синтез-газ с пониженным содержанием метилацетата можно подавать непосредственно в зону синтеза метанола. При получении метанола в зону синтеза метанола подают по крайней мере часть синтез-газа, прошедшего скрубберную очистку. При необходимости очищенный синтез-газ можно направлять в полном объеме в зону синтеза метанола.

Для получения продукта синтеза метанола по настоящему изобретению можно использовать любой пригодный способ синтеза метанола. В промышленном масштабе метанол получают с помощью каталитической конверсии монооксида углерода и водорода, которая происходит по общему уравнению  . Реакция происходит по следующим уравнениям:

. Реакция происходит по следующим уравнениям:

Обычно требуемые для получения метанола монооксид углерода и водород получают из синтез-газа, подаваемого в реакционную зону синтеза метанола напрямую из процессов реформинга или частичного окисления. Преимущество настоящего изобретения заключается в использовании одного питающего потока синтез-газа, что обеспечивает получение обоих продуктов - метилацетата и метанола. Согласно настоящему изобретению нет необходимости в подаче свежего синтез-газа для синтеза метанола дополнительно к синтез-газу, подаваемому в реакцию карбонилирования. Как было описано выше, требуемые для получения метанола монооксид углерода и водород получают из синтез-газа, извлеченного из продукта реакции карбонилирования.

В предпочтительном варианте способ по настоящему изобретению дополнительно включает следующие стадии:

(V) отведение продукта синтеза метанола из зоны синтеза метанола и извлечение из него жидкого потока, обогащенного метанолом, и потока синтез-газа, и

(VI) рециркуляция по крайней мере части потока синтез-газа, извлеченного из продукта синтеза метанола, в зону синтеза метанола.

Синтез-газ, прошедший скрубберную очистку, и подаваемый в зону синтеза метанола, можно использовать в качестве единственного источника синтез-газа, используемого в синтезе метанола. Однако предпочтительно синтез-газ после скрубберной очистки подают в зону синтеза метанола в виде объединенного потока по крайней мере с частью синтез-газа, извлеченного из продукта синтеза метанола. Предпочтительно синтез-газ после скрубберной очистки объединяют по крайней мере с частью синтез-газа, извлеченного из продукта синтеза метанола, таким образом, чтобы объединенный синтез-газ, подаваемый в зону синтеза метанола, был скорректирован для получения метанола приблизительно в стехиометрических условиях. Соответственно, синтез-газ после скрубберной очистки характеризуется стехиометрическим числом в интервале от 1,5 до 2,5, предпочтительно в интервале от 2,01 до 2,1, более предпочтительно 2,05.

Перед использованием в зоне синтеза метанола, потоки синтез-газа, питающие зону синтеза метанола, такие как синтез-газ после скрубберной очистки и объединенный поток синтез-газа после скрубберной очистки и синтез-газа, извлеченного из продукта синтеза метанола, можно нагревать, например, в одном или более теплообменников, до требуемой температуры синтеза метанола.

Для того, чтобы синтез метанола протекал эффективно синтез-газ, извлеченный из продукта синтеза метанола, или комбинированный поток синтез-газа, извлеченного из продукта синтеза метанола, и синтез-газа после скрубберной очистки предпочтительно сжимают до требуемого давления для синтеза метанола.

Для синтеза метанола требуется источник диоксида углерода. Источники диоксида углерода включают синтез-газ, диоксид углерода, образующийся in situ в ходе синтеза метанола, и поставляемый диоксид углерода. Диоксид углерода можно получить in situ из воды, образующейся в процессе синтеза метанола, а также при добавлении воды в синтез метанола. Однако, существует ряд недостатков, ассоциированных с добавлением воды в синтез метанола для образования диоксида углерода in situ, включая необходимость в дополнительной обработке и обеспечении пригодного источника воды. Однако, при необходимости в зону синтеза метанола можно подавать по крайней мере один из компонентов - воду и поставляемый диоксида углерода. Однако, наиболее желательно весь диоксид углерода, требуемый для синтеза метанола, получать из синтез-газа, подаваемого в реакционную зону карбонилирования, или получать in situ из воды, образующейся в процессе синтеза метанола.

Диоксид углерода, который не потребляется в ходе синтеза метанола, отводят из зоны синтеза метанола в виде части продукта синтеза метанола. При необходимости диоксид углерода можно извлекать из продукта синтеза метанола, например, с использованием стандартных технологий разделения жидкость/газ.

Обычно диметиловый эфир, присутствующий в синтез-газе, который подают в зону синтеза метанола, в основном не участвует в реакции синтеза метанола, и его отводят из зоны синтеза метанола в виде части продукта синтеза метанола.

Синтез метанола происходит в присутствии катализатора синтеза метанола. По крайней мере часть синтез-газа после скрубберной очистки и необязательно по крайней мере часть синтез-газа, извлеченного из продукта синтеза метанола, контактируют в зоне синтеза метанола с катализатором синтеза метанола.

В данной области техники известен ряд катализаторов, проявляющих активность в синтезе метанола, и которые выпускаются рядом фирм-производителей, такие как катализаторы синтеза метанола серии Katalco™, выпускаемые фирмой Johnson Matthey plc. Обычно катализаторы основаны на меди и могут также содержать один или более дополнительных металлов, таких как цинк, магний и алюминий.

В одном варианте осуществления настоящего изобретения катализатор синтеза метанола включает медь, оксид цинка и оксид алюминия.

Катализатор синтеза метанола можно использовать в фиксированном слое зоны синтеза метанола, например, в форме трубок или палочек, где синтез-газ после скрубберной очистки и необязательно синтез-газ, извлеченный из продукта синтеза метанола, пропускают над катализатором синтеза метанола или через него.

Предпочтительно синтез метанола проводят в парообразной фазе.

Синтез-газ контактирует с катализатором синтеза метанола в условиях реакции, эффективных для конверсии синтез-газа с образованием продукта синтеза метанола, включающего метанол и непрореагировавший синтез-газ.

Соответственно, синтез метанола проводят при температуре от 210°C до 300°C, например, в интервале от 210°C до 270°C или от 220°C до 300°C, например, в интервале от 230°C до 275°C.

Предпочтительно синтез метанола проводят при суммарном давлении в интервале от 25 до 150 бар изб. (от 2500 кПа до 15000 кПа), например, в интервале от 50 до 100 бар изб (от 5000 кПа до 10000 кПа).

Соответственно, синтез метанола проводят при температуре в интервале от 230°C до 275°C, при суммарном давлении в интервале от 50 до 100 бар изб. (от 5000 кПа до 10000 кПа).

В одном варианте осуществления настоящего изобретения синтез метанола проводят при температуре от 210°C до 270°C, при суммарном давлении в интервале от 50 до 100 бар изб. (от 5000 кПа до 10000 кПа).

В предпочтительном варианте по крайней мере часть синтез-газа после скрубберной очистки, необязательно объединенного по крайней мере с частью синтез-газа, извлеченного из продукта синтеза метанола, контактирует с катализатором синтеза метанола на основе меди, и предпочтительно с катализатором, включающим медь, цинк и алюминий, при температуре в интервале от 220°C до 300°C или в интервале от 210°C до 270°C, при суммарном давлении в интервале от 25 до 150 бар изб. (от 2500 кПа до 15000 кПа).

Соответственно суммарная ОСПГ общего питающего потока газа, направленного в зону синтеза метанола (включая любой рециркуляционный синтез-газ, воду и любой поставляемый диоксид углерода) находится в интервале от 500 до 40000 ч-1.

При контактировании синтез-газа после скрубберной очистки и необязательно в смеси по крайней мере с частью синтез-газа, извлеченного из продукта синтеза метанола, с катализатором синтеза метанола образуется сырой продукт синтеза метанола, включающий метанол и непрореагировавший синтез-газ. В зависимости от конкретной природы компонентов синтез-газа, подаваемых в зону синтеза метанола, продукт синтеза метанола, кроме метанола и синтез-газа, может содержать один или более дополнительных компонентов, таких как диоксид углерода, вода и диметиловый эфир.

Продукт синтеза метанола отводят из зоны синтеза метанола предпочтительно в парообразной форме.

Метанол можно извлекать из отведенного продукта синтеза метанола по известной технологии извлечения. Соответственно, метанол можно извлекать по крайней мере из части продукта синтеза метанола, например, при снижении температуры продукта синтеза метанола, чтобы получить охлажденную смесь метанола и синтез-газа. Соответственно, температуру смеси можно снижать до температуры в интервале от 30°C до 50°C, предпочтительно в интервале от 35°C до 45°C. Охлажденную смесь метанола и синтез-газа разделяют, при этом получают жидкий поток, обогащенный метанолом, и поток синтез-газа.

Предпочтительно в основном весь продукт синтеза метанола разделяют и получают жидкий, обогащенный метанолом поток и поток синтез-газа.

Разделение по крайней мере части продукта синтеза метанола можно проводить в одной или более установок разделения. Каждая из установок разделения может представлять собой стандартную конструкцию и может включать одно или более теплообменных устройств для охлаждения продукта синтеза метанола и для конденсации жидкого метанола вместе с другими конденсирующимися компонентами, такими как вода, из продукта синтеза метанола, и включать один или более газожидкостных сепараторов, таких как барабанный сепаратор или газосепаратор с тангенциальным вводом, предназначенных для разделения охлажденной смеси метанола и синтез-газа, с целью извлечения жидкого потока, обогащенного метанолом, и потока синтез-газа.

В другом варианте разделение продукта синтеза метанола можно проводить непосредственно в зоне синтеза метанола, то есть при отведении из зоны синтеза метанола одного или более газообразных потоков, включающих синтез-газ, и одного или более жидких потоков, обогащенных метанолом.

Жидкий поток, обогащенный метанолом, может включать небольшие количества воды и непрореагировавшего диметилового эфира.

Жидкий поток, обогащенной метанолом, является пригодным для применения в скрубберной очистке в качестве растворителя. Таким образом в настоящем изобретении в качестве растворителя в скрубберной очистке предпочтительно использовать по крайней мере часть, например, большую часть обогащенного метанолом жидкого потока. Преимущество указанного подхода заключается в том, что отпадает необходимость в использовании в качестве растворителя в скрубберной очистке коммерческого поставляемого метанола или любого другого пригодного растворителя.

Если проводят несколько скрубберных очисток, то обогащенный метанолом жидкий поток, подаваемый в зону скрубберной очистки, можно разделить, и равные или неравные части потока подавать в каждую из двух или более скрубберных установок в зоне скрубберной очистки. Например, небольшую часть обогащенного метанолом жидкого потока, например, от >0% до 20% подают на первую скрубберную установку, а основную часть потока, например, от 80% до <100% подают во вторую скрубберную установку.

Метанол можно извлечь из продукта одного или более продуктов синтеза метанола, отводимых из зоны синтеза метанола, из обогащенного метанолом жидкого потока, извлеченного из продукта синтеза метанола, и из жидких потоков растворителя, содержащих метанол, полученных при скрубберной очистке синтез-газа, с использованием стандартных технологий очистки, таких как дистилляция, и поставлять метанол на рынок сам по себе или использовать его, например, в качестве исходного сырья для ряда химических процессов. Например, метанол можно карбонилировать монооксидом углерода в присутствии катализатора на основе благородного металла группы VIII, такого как родий, иридий или их смеси, при этом образуется уксусная кислота.

В другом варианте метанол можно дегидрировать в присутствии пригодного катализатора и получать диметиловый эфир. Пригодные катализаторы включают оксиды алюминия, такие как гамма-оксид алюминия.

Диметиловый эфир, который может присутствовать в жидком потоке, обогащенном метанолом, можно извлекать из него, например, с использованием дистилляции. Извлеченный диметиловый эфир можно возвращать через рециркуляционную систему в реакционную зону карбонилирования.

Синтез-газ, извлеченный из продукта синтеза метанола, может включать диоксид углерода.

По крайней мере часть синтез-газа, извлеченного из продукта синтеза метанола, можно возвращать через рециркуляционную систему в зону синтеза метанола. Соответственно, в зону синтеза метанола можно возвращать через рециркуляционную систему от 90 до 99% синтез-газа.

При необходимости, чтобы снизить накопление инертных газов в зоне синтеза метанола, часть синтез-газа, извлеченного из продукта синтеза метанола, можно отводить в виде продувочного потока. Соответственно, от 1 до 10% синтез-газа, извлеченного из продукта синтеза метанола, можно отводить в виде продувочного потока.

Соответственно, в каждой из зон реакции карбонилирования и синтеза метанола, реакцию проводят в гетерогенной парообразной фазе.

Объединенный способ по настоящему изобретению и его компоненты - способы получения метилацетата и метанола, можно осуществлять в непрерывном режиме или в периодическом режиме, предпочтительно объединенный способ проводят в непрерывном режиме.

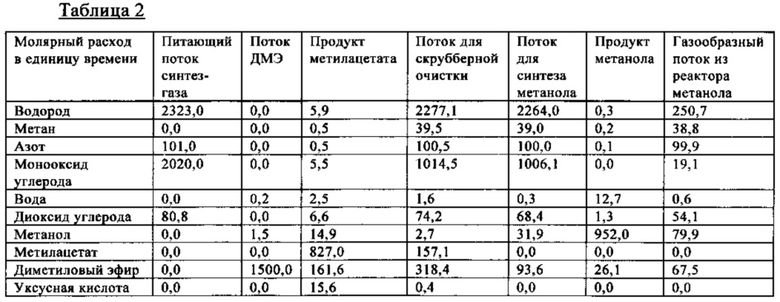

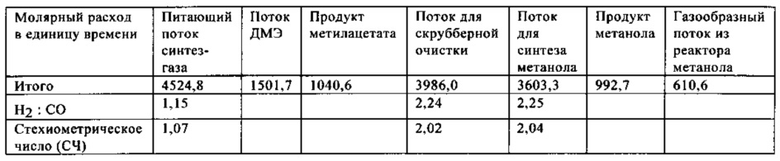

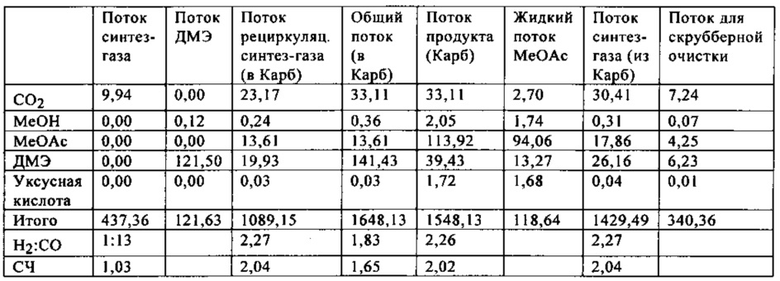

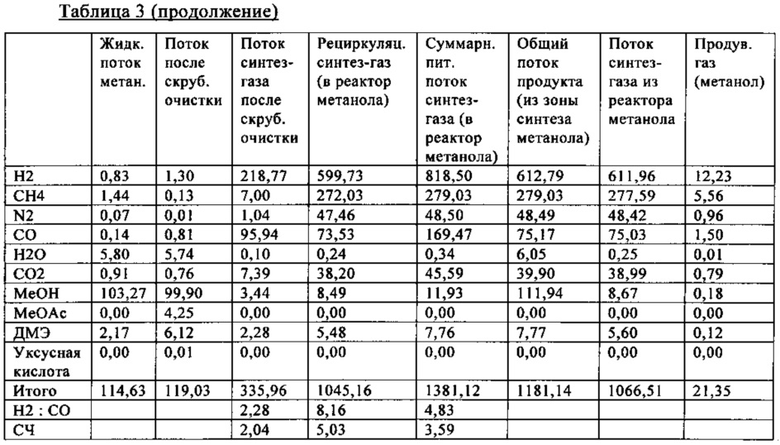

На фигуре 1 показана схема, представляющая один вариант осуществления настоящего изобретения, то есть объединенного способа получения метилацетата и метанола. Объединенная установка 110 включает питающий трубопровод синтез-газа 112 и питающий трубопровод диметилового эфира 114, присоединенные к реактору карбонилирования 116. Реактор карбонилирования 116 содержит фиксированный слой катализатора карбонилирования, например, морденит семейства цеолитов, предпочтительно Н-морденит. В режиме эксплуатации свежий синтез-газ нагревают до требуемой температуры реакции карбонилирования и подают в реактор карбонилирования 116 через питающий трубопровод синтез-газа 112. Синтез-газ со стехиометрическим числом в интервале от 0,9 до 1,3 включает монооксид углерода, водород и диоксид углерода. Сухой диметиловый эфир подают в реактор карбонилирования 116 через питающий трубопровод диметилового эфира 114. Диметиловый эфир и синтез-газ реагируют между собой в присутствии катализатора в реакторе карбонилирования 116 при температуре в интервале от 250°C до 350°C и суммарном давлении в интервале от 10 до 100 бар изб. (от 1000 кПа до 10000 кПа), при этом образуется газообразный продукт реакции карбонилирования, включающий метилацетат, непрореагировавший диметиловый эфир, небольшое количество уксусной кислоты и обогащенный водородом синтез-газ. Продукт реакции карбонилирования отводят из реактора карбонилирования 116 через трубопровод продукта реакции карбонилирования 118 и направляют на установку разделения 120, включающую, например, теплообменник и барабанный сепаратор. На установке разделения 120 продукт реакции карбонилирования охлаждают, предпочтительно до температуры в интервале от 40°C до 50°C, из установки разделения 120 извлекают обогащенный метилацетатом жидкий поток, содержащий диметиловый эфир и уксусную кислоту, и поток синтез-газа, содержащий диметиловый эфир и остаточное количество метилацетата. Обогащенный метилацетатом жидкий поток отводят из установки разделения 120 через трубопровод жидкого продукта 122. Поток синтез-газа отводят из установки разделения 120 через трубопровод газообразного продукта 124, и направляют в зону скрубберной очистки 126. Зона скрубберной очистки 126 включает систему противоточной подачи жидкого растворителя, содержащего метанол, предпочтительно при температуре в интервале от 0°C до 60°C, при этом метанол подают через трубопровод 128. Синтез-газ, подаваемый в зону скрубберной очистки 126, контактирует с метанолом для удаления метилацетата, диметилового эфира и уксусной кислоты. Метанол, содержащий абсорбированные метилацетат, диметиловый эфир и уксусную кислоту, отводят из зоны скрубберной очистки 126 через трубопровод метанола 130. Синтез-газ после скрубберной очистки с пониженным содержанием метилацетата, а также с пониженным содержанием уксусной кислоты и диметилового эфира, отводят из зоны скрубберной очистки 126 через трубопровод скрубберной установки 132, и нагревают в одном или более теплообменников (не показаны) до требуемой температуры синтеза метанола, и направляют в реактор синтеза метанола 134. Реактор синтеза метанола 134 включает катализатор синтеза метанола, предпочтительно катализатор синтеза метанола, содержащий медь, такой как коммерческий катализатор синтеза метанола Katalco™, выпускаемый фирмой Johnson Matthey plc. В зоне синтеза метанола 134 монооксид углерода, водород и диоксид углерода превращаются в условиях синтеза метанола, например, при температуре в интервале от 230°C до 275°C и суммарном давлении в интервале от 50 до 100 бар изб. (от 5000 кПа до 10000 кПа) в продукт синтеза метанола, включающий метанол, непрореагировавший синтез-газ и воду, при этом продукт синтеза метанола отводят из зоны синтеза метанола 134 через трубопровод продукта синтеза метанола 136.

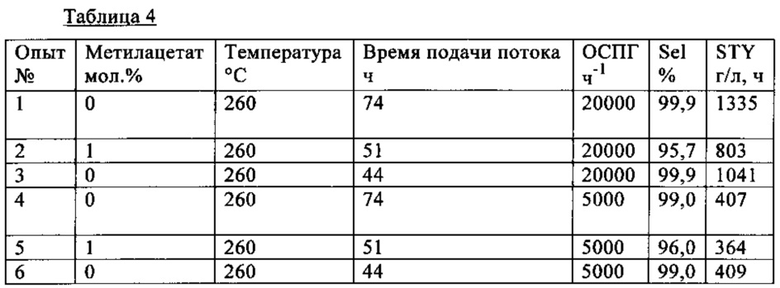

На фиг. 2 показана схема, представляющая один вариант осуществления настоящего изобретения, то есть установку 310 для объединенного способа получения метилацетата и метанола, который включает возвращение синтез-газа через рециркуляционную систему в реактор карбонилирования и реактор синтеза метанола. Объединенная установка 310 включает питающий трубопровод синтез-газа 312 и питающий трубопровод диметилового эфира 314, которые присоединены к реактору карбонилирования 316. Реактор карбонилирования 316 содержит фиксированный слой катализатора карбонилирования, например, морденит семейства цеолита, предпочтительно морденит в водородной форме. В режиме эксплуатации свежий синтез-газ нагревают до требуемой температуры реакции карбонилирования, и подают в реактор карбонилирования 316 через трубопровод синтез-газа 312. Свежий синтез-газ со стехиометрическим числом в интервале от 0,9 до 1,3 включает монооксид углерода, водород и диоксид углерода. Сухой диметиловый эфир подают в реактор карбонилирования 316 через питающий трубопровод диметилового эфира 314. Диметиловый эфир и синтез-газ реагируют между собой в присутствие катализатора в реакторе карбонилирования 316 при температуре в интервале от 250°C до 350°C и суммарном давлении в интервале от 10 до 100 бар изб. (от 1000 кПа до 10000 кПа), при этом образуется газообразный продукт реакции карбонилирования, включающий метилацетат, непрореагировавший диметиловый эфир, небольшое количество уксусной кислоты, и синтез-газ, обогащенный водородом. Продукт реакции карбонилирования отводят из реактора карбонилирования 316 через трубопровод продукта реакции карбонилирования 318 и подают в первую установку разделения 320, которая включает, например, теплообменник и барабанный сепаратор. В первом установке разделения 320 продукт реакции карбонилирования охлаждают предпочтительно до температуры в интервале от 40°C до 50°C и обогащенной метилацетатом жидкий поток, содержащий диметиловый эфир и уксусную кислоту, а также поток синтез-газа, содержащий остаточное количество метилацетата, отводят из установки разделения 320. Жидкий поток, обогащенной метилацетатом, отводят из установки разделения 320 через трубопровод жидкого продукта 322. Поток синтез-газа отводят из установки разделения 320 через трубопровод газообразного продукта 324, и разделяют на первую и вторую части, например, с использованием соответствующей системы клапанов. Первую часть синтез-газа направляют в зону скрубберной очистки 328, а вторую часть синтез-газа возвращают через рециркуляционную систему в реактор карбонилирования 316 через рециркуляционный трубопровод синтез-газа 326, который присоединен к трубопроводу для свежего синтез-газа 312. Первая часть синтез-газа включает, например, от 20% до 30% синтез-газа, а вторая часть синтез-газа включает, например, от 70% до 80% синтез-газа. Зона скрубберной очистки 328 включает систему противоточной подачи жидкого растворителя, содержащего метанол, предпочтительно при температуре в интервале от 0°C до 60°C, при этом метанол подают через трубопровод метанола 330. Синтез-газ, подаваемый в зону скрубберной очистки 328, контактирует в ней с метанолом, при этом удаляются компоненты, растворимые в метаноле, такие как метилацетат, диметиловый эфир и уксусная кислота. Метанол, содержащий абсорбированные метилацетат, диметиловый эфир и уксусную кислоту, отводят из зоны скрубберной очистки 328 через трубопровод метанола 332. Синтез-газ после скрубберной очистки, содержащий пониженное количество метилацетата, а также пониженное количество уксусной кислоты и диметилового эфира, отводят из зоны скрубберной очистки 328 через трубопровод скрубберной очистки 334, и нагревают в одном или более теплообменников (не показаны) до требуемой температуры синтеза метанола, и направляют в реактор синтеза метанола 336. Реактор синтеза метанола 336 включает катализатор синтеза метанола, предпочтительно катализатор синтеза метанола, содержащий медь, такой как катализатор Katalco™, выпускаемый фирмой Johnson Matthey plc. В зоне синтеза метанола 336 монооксид углерода, водород и диоксид углерода превращаются в условиях синтеза метанола, например, при температуре в интервале от 230°C до 275°C и суммарном давлении в интервале от 50 до 100 бар изб. (от 5000 кПа до 10000 кПа), в газообразный продукт синтеза метанола, включающий метанол, непрореагировавший синтез-газ и воду, при этом продукт синтеза метанола отводят из зоны синтеза метанола 336 через трубопровод продукта синтеза метанола 338. Продукт синтеза метанола направляют во вторую установку разделения 340, которая включает, например, теплообменник и барабанный сепаратор, где его охлаждают предпочтительно до температуры в интервале от 30°C до 50°C, и обогащенный метанолом жидкий поток, содержащий метанол и воду, а также газообразный поток синтез-газа отводят из второй установки разделения 340. Обогащенный метанолом жидкий поток отводят из второй установки разделения 340 через трубопровод продукта метанола 342. Синтез-газ отводят из второй установки разделения 340 через трубопровод синтез-газа 344, и разделяют на первую и вторую часть, например, с использованием пригодной системы клапанов. Первую часть синтез-газа возвращают в реактор синтеза метанола через рециркуляционный трубопровод синтез-газа 346, который присоединен к трубопроводу синтез-газа 334, таким образом первую часть синтез-газа объединяют с синтез-газом после скрубберной очистки, и нагревают в одном или более теплообменников (не показано), при этом объединенный поток синтез-газа направляют в зону синтеза метанола 336. Вторую часть синтез-газа используют в качестве продувочного газа. Первая часть синтез-газа (рециркуляционный синтез-газ) предпочтительно включает, например, от 95% до 99% синтез-газа, а вторая часть синтез-газа (продувочный газ) предпочтительно включает, например, от 1% до 5% синтез-газа. Необязательно определенную часть и предпочтительно весь обогащенный метанолом жидкий поток, отводимый из второй установки разделения 340, подают в зону скрубберной очистки 328 через трубопровод метанола 348, который присоединен к трубопроводу метанола 330.