Область техники

Изобретение относится к зимней шине, состоящей из определенной резиновой смеси.

Уровень техники

До настоящего времени для движения по обледенелой и заснеженной дороге использовали шипованные шины и установку цепей на шины. Однако, в случае использования шипованных шин и цепей, дорожное покрытие царапается металлическими штифтами шипованных шин и цепями, установленными на шинах, что вызывает проблемы с пылью, поднимающейся в воздух, которая образуется из соскобленного материала дорожного покрытия. Поэтому вместо шипованных шин и цепей предложены такие зимние шины, как нешипованные шины, в качестве шин для движения по обледенелому и заснеженному дорожному покрытию.

В случае обычных шин коэффициент трения заметно снижается на обледенелой поверхности дороги по сравнению с обычной поверхностью дороги, и шины легко скользят. Между тем, существуют разработки по зимним шинам с материальной и конструкторской точки зрения. Например, предложены резиновая смесь, получаемая из диенового каучука, имеющего превосходные низкотемпературные свойства, и средство увеличения краевых участков на поверхности шины посредством изменения жесткости поверхности шины. Однако все еще нельзя утверждать, что стабильность вождения нешипованной шины на обледенелой дороге (ходовые характеристики на обледенелой дороге) является удовлетворительной.

Кроме того, для улучшения характеристики сцепления зимних шин с обледенелой и заснеженной дорогой был предложен способ повышения адгезионной составляющей силы трения посредством увеличения твердости (Hs) резиновой смеси для протектора, тем самым снижая модуль упругости при низких температурах (улучшение низкотемпературных свойств), способ получения силы сцепления на покрытом льдом и снегом дорожном покрытии посредством обеспечения ламелей на поверхности блока протектора, и способ получения силы сцепления посредством обеспечения на поверхности протектора глубоких поперечных канавок для сжатия снега и зацепления сжатого снега в ходе движения.

Ламели, обеспеченные на поверхности блока протектора, вступают в контакт с обледенелым и заснеженным дорожным покрытием, тем самым обеспечивая возможность проявления силы сцепления. Однако при «налипании снега», которое представляет собой явление прилипания снега к поверхности протектора, возникает проблема, состоящая в том, что ламели не вступают в контакт с обледенелым и заснеженным дорожным покрытием, тем самым делая невозможным проявление силы сцепления с обледенелым и заснеженным дорожным покрытием, которой шина обладает первоначально.

Снег, захваченный поперечными канавками, удаляется пока шина делает один оборот, и поперечные канавки снова вступают в контакт с обледенелым и заснеженным дорожным покрытием. Таким образом, поперечные канавки могут проявлять силу сцепления периодически. Однако, когда возникает «забивание снегом», и снег не может быть удален из протектора, существует проблема в том, что поперечные канавки не могут захватывать снег, а именно, сцепление со снегом, которое изначально имеет шина, не может проявляться.

Для решения указанных выше проблем предложен способ формирования рисунка протектора, например, поперечных канавок, заданной формы. Например, в JP 2008-221955 А раскрыт способ подавления налипания снега посредством формирования рисунка протектора заданной формы. Кроме того, в JP 2014-080050 А раскрыт способ подавления забивания снегом посредством разработки поперечных канавок заданной формы.

Краткое описание изобретения

Техническая задача, решаемая изобретением

Существует предел при подавлении забивания снегом и налипания снега только посредством формы рисунка протектора, например, поперечных канавок, и требуется дополнительное улучшение свойств сцепления с обледенелым дорожным покрытием. Кроме того, поскольку форма рисунка протектора, например, поперечных канавок связана с возможностью подавления забивания снегом и налипания снега, существует проблема в том, что степень свободы при разработке формы уменьшается, и ходовые характеристики на обледенелом и заснеженном дорожном покрытии, сопротивление абразивному износу и характеристика сцепления на влажном дорожном покрытии ухудшаются.

В последнее время возрастает потребность в снижении расхода топлива транспортным средством и все больше и больше возрастает потребность в снижении сопротивления качению шины для подавления тепловыделения шины, и потребность в повышении эффективности использования топлива, в частности, для протектора, поскольку он имеет высокую долю среди компонентов шины.

Целью настоящего изобретения является обеспечение зимней шины, превосходной в отношении ходовых характеристик на обледенелом дорожном покрытии, подавления забивания снегом, подавления налипания снега и эффективности использования топлива.

Средства решения технической задачи

Настоящее изобретение относится к зимней шине, содержащей протектор, состоящий из резиновой смеси, включающей от 2,5 до 30 масс. ч. смолы на основе циклопентадиена и от 5 до 100 масс. ч. диоксида кремния на 100 масс. ч. каучукового компонента, включающего натуральный каучук.

Предпочтительно смола на основе циклопентадиена представляет собой гидрированную дициклопентадиеновую смолу.

Технические эффекты изобретения

С использованием зимней шины, содержащей протектор, состоящий из резиновой смеси, включающей заданное количество смолы на основе циклопентадиена и диоксида кремния относительно каучукового компонента, включающего натуральный каучук, возможно обеспечить превосходную зимнюю шину в отношении ходовых характеристик на обледенелом дорожном покрытии, подавления забивания снега, подавления налипания снега и эффективности использования топлива без ущерба для ходовых характеристик на влажном дорожном покрытии и показателей сопротивления абразивному износу.

Воплощения изобретения

Зимняя шина по настоящему изобретению отличается тем, что содержит протектор, состоящий из резиновой смеси, включающей заданное количество смолы на основе циклопентадиена и диоксида кремния относительно каучукового компонента, включающего натуральный каучук.

Каучуковый компонент включает натуральный каучук. Примеры натурального каучука включают натуральные каучуки (НК), обычно используемые в шинной промышленности, такие как SIR20, RSS#3 и TSR20, и модифицированные натуральные каучуки, такие как эпоксидированный натуральный каучук (ЭНК), гидрированный натуральный каучук (ГНК), депротеинизированный натуральный каучук (ДНК) и натуральный каучук высокой чистоты (НКВЧ). Среди них НК являются предпочтительными по причине обеспечения сопротивления абразивному износу.

Содержание натурального каучука в каучуковом компоненте предпочтительно составляет 10 масс. % или более, более предпочтительно 20 масс. % или более, с точки зрения превосходной обрабатываемости каучука при вымешивании и экструзии. Кроме того, содержание натурального каучука предпочтительно составляет 80 масс. % или менее, более предпочтительно 70 масс. % или менее, с точки зрения превосходных низкотемпературных свойств.

Каучуковый компонент может включать диеновый каучуковый компонент, отличный натурального каучука. Диеновый каучуковый компонент, отличный от натурального каучука, может включать, например, изопреновый каучук (ИК), бутадиеновый каучук (БК), бутадиен-стирольный каучук (БСК), бутадиен-акрилонитрильный каучук (БАК), хлоропреновый каучук (ХК), бутадиен-изопрен-стирольный каучук (БИСК) и этилен-пропилен-диеновый каучук (ЭПДК). Среди них предпочтительно включать БК, помимо указанного натурального каучука, с точки зрения превосходных низкотемпературных свойств.

В качестве БК можно использовать различные БК, такие как 1,4-полибутадиеновый каучук с высоким содержанием цис-звеньев (БК с высоким содержанием цис-звеньев), бутадиеновый каучук, включающий синдиотактические кристаллы 1,2-полибутадиена (БК, содержащий СПБ), и модифицированный бутадиеновый каучук (модифицированный БК).

БК с высоким содержанием цис-звеньев представляет собой бутадиеновый каучук, в котором содержание цис-1,4 связей составляет не менее 90 масс. %. Примеры такого БК с высоким содержанием цис-звеньев включают BR1220, выпускаемый ZEON CORPORATION, BR130B и BR150B, выпускаемые Ube Industries, Ltd., и т.п.. Низкотемпературные свойства и сопротивление абразивному износу можно улучшить добавлением в смесь БК с высоким содержанием цис-звеньев.

Примером БК, содержащего СПБ, является не тот, в котором синдиотактические кристаллы 1,2-полибутадиена просто диспергированы в БК, а тот, в котором синдиотактические кристаллы 1,2-полибутадиена химически связаны с БК и диспергированы в нем. Примеры такого БК, содержащего СПБ, включают VCR-303, VCR-412 и VCR-617, выпускаемые Ube Industries, Ltd, и т.п.

Примеры модифицированного БК включают модифицированный БК (модифицированный оловом БК), полученный посредством полимеризации 1,3-бутадиена с литиевым инициатором и последующего добавления соединения олова, и кроме того, содержащий молекулярные концевые группы, соединенные связью олово-углерод; бутадиеновый каучук (БК, модифицированный для диоксида кремния), содержащий соединение, являющееся продуктом конденсации алкоксисилана, в его активной концевой группе, и т.п. Примеры таких модифицированных БК включают BR1250H (модифицированный оловом), выпускаемый ZEON CORPORATION, S-модифицированный полимер (модифицированный для диоксида кремния), выпускаемый Sumitomo Chemical Industry Company Limited и т.п.

Среди этих различных БК использование БК с высоким содержанием цис-звеньев и БК, модифицированного для диоксида кремния, предпочтительно с точки зрения превосходных низкотемпературных свойств и сопротивления абразивному износу.

В случае, когда каучуковый компонент включает БК, его содержание предпочтительно составляет 20 масс. % или более, более предпочтительно 30 масс. % или более, с точки зрения низкотемпературных свойств и сопротивления абразивному износу. Кроме того, содержание различных БК предпочтительно составляет 90 масс. % или менее, более предпочтительно 80 масс. % или менее, с точки зрения предотвращения ухудшения обрабатываемости резины.

Каучуковый компонент может включать, помимо диенового каучукового компонента, такие каучуковые компоненты, как бутиловый каучук (ИИК), галогенированный бутиловый каучук (Г-ИИК) и галогенированный продукт из сополимера изомоноолефина и п-алкилстирола. Однако предпочтительно не включать эти каучуковые компоненты, поскольку низкотемпературные свойства значительно снижаются.

Резиновая смесь в соответствии с настоящим изобретением отличается тем, что она содержит смолу на основе циклопентадиена. Шина, содержащая протектор, состоящий из резиновой смеси, включающей смолу на основе циклопентадиена, обладает улучшенными ходовыми характеристиками на обледенелом дорожном покрытии, улучшенной способностью к подавлению забивания снега, подавлению налипания снега и улучшенной эффективностью использования топлива.

Смола на основе циклопентадиена отличается тем, что имеет значение ПР, более низкое, чем это значение у других клеящих смол, используемых в резиновой смеси для шин, таких как кумароновая смола, нефтяные смолы (такие как алифатическая нефтяная смола, ароматическая нефтяная смола и алициклическая нефтяная смола), фенольная смола и производное канифоли. Значение ПР означает параметр растворимости, рассчитанный по методике Хоя на основе структуры соединения, и если значения ПР двух соединений сильно отличаются друг от друга, это указывает на их низкую совместимость. Более низкое значение ПР смолы на основе циклопентадиена, чем у других клеящих смол (приблизительно от 9 до 12) означает, что оно близко к значению ПР натурального каучука (приблизительно 8,15), что показывает, что смола на основе циклопентадиена обладает хорошей совместимостью с натуральным каучуком. В результате, при добавлении в качестве смоляного компонента смолы на основе циклопентадиена к каучуковому компоненту, включающему натуральный каучук, тангенс угла потерь при температуре приблизительно 0°С (0°С tanδ) заметно возрастает, тогда как tanδ, отличный от 0°С tanδ, не возрастает настолько сильно. Следовательно, при использовании резиновой смеси, включающей смолу на основе циклопентадиена, для изготовления протектора шины, ходовые характеристики на обледенелом дорожном покрытии могут быть улучшены без ухудшения других свойств, таких как ходовые характеристики на влажном дорожном покрытии и сопротивление абразивному износу. Кроме того, значение ПР воды составляет приблизительно 23, и смола на основе циклопентадиена, имеющая значение ПР, которое меньше этой величины для других клеящих смол, представляет собой клеящую смолу, которая менее совместима с водой. Таким образом, резиновая смесь, включающая смолу на основе циклопентадиена, обладает улучшенными водоотталкивающими свойствами, и можно усилить подавление забивания снегом и налипания снега. Следует отметить, что вышеуказанный метод Хоя представляет собой расчетный метод, описанный, например, в K.L. Ноу "Table of Solubility Parameters", Solvent and Coatings Materials Research and Development Department, Union Carbite Corp. (1985).

Примеры смолы на основе циклопентадиена включают дициклопентадиеновую смолу, циклопентадиеновую смолу, метилциклопентадиеновую смолу (смолы на основе циклопентадиена, не подвергнутые гидрированию), и эти смолы на основе циклопентадиена, подвергнутые обработке гидрированием (гидрированные смолы на основе циклопентадиена).

Среди смол на основе циклопентадиена гидрированная дициклопентадиеновая смола является предпочтительной. Обработка гидрированием смолы на основе циклопентадиена может быть выполнена с помощью известного способа, и в настоящем изобретении также могут быть использованы имеющиеся в продаже гидрированные смолы на основе циклопентадиена.

Температура размягчения смолы на основе циклопентадиена предпочтительно составляет не менее 80°С, более предпочтительно не менее 90°С, еще более предпочтительно не менее 100°С, с точки зрения простоты в обращении. Кроме того, температура размягчения смолы на основе циклопентадиена предпочтительно составляет не более 160°С, более предпочтительно не более 150°С, еще более предпочтительно не более 140°С, с точки зрения улучшения обрабатываемости и диспергируемости наполнителя с каучуковым компонентом. Кроме того, в настоящем изобретении температуру размягчения смолы определяют методом, в котором при нагревании 1 г смолы в качестве образца при скорости подъема температуры 6°С в минуту с использованием прибора для определения текучести (CFT-500D, изготовитель Shimadzu Corporation или т.п.) к образцу прикладывают нагрузку 1,96 МПа с помощью плунжера, образец экструдируют через фильеру диаметром 1 мм и длиной 1 мм, и строят график зависимости убывающего расстояния плунжера прибора для определения текучести от температуры. Температура размягчения смолы это температура, при которой половина образца вытекла.

Температура стеклования (Tg) смолы на основе циклопентадиена предпочтительно составляет не более 90°С, более предпочтительно не более 80°С, чтобы избежать слишком высокой температуры стеклования, ухудшающей долговечность. Кроме того, нижний предел температуры стеклования смолы на основе циклопентадиена не ограничен особым образом и предпочтительно составляет 30°С или более, чтобы среднемассовая молекулярная масса (Mw) могла быть большей или равной массе масла и можно было обеспечить более низкую летучесть. Среднемассовая молекулярная масса смолы на основе циклопентадиена предпочтительно составляет 1000 или менее, поскольку летучесть при высоких температурах является превосходной, и смола легко исчезает.

Значение ПР смолы на основе циклопентадиена предпочтительно составляет не более 8,5, более предпочтительно не более 8,4, чтобы можно было в большей степени улучшить водоотталкивающие свойства резиновой смеси. Нижний предел значения ПР смолы на основе циклопентадиена предпочтительно составляет не менее 7,9 с точки зрения совместимости с каучуковым компонентом.

Содержание смолы на основе циклопентадиена на 100 масс. ч. каучукового компонента предпочтительно составляет не менее 2,5 масс. ч., более предпочтительно не менее 5 масс. ч., еще более предпочтительно не менее 10 масс. ч., чтобы лучше реализовать эффект настоящего изобретения. Кроме того, содержание смолы на основе циклопентадиена предпочтительно составляет не более 30 масс. ч., более предпочтительно не более 20 масс. ч., чтобы обеспечить твердость, технологичность формования и вязкость резиновой смеси.

Резиновая смесь в соответствии с настоящим изобретением включает диоксид кремния. Диоксид кремния не ограничен особым образом, и он представляет собой, например, диоксид кремния, полученный сухим способом (безводный диоксид кремния) и диоксид кремния, полученный влажным способом (водный диоксид кремния), и водный диоксид кремния является предпочтительным, так как он содержит много силанольных групп.

Удельная площадь поверхности, измеренная из по адсорбции азота (N2SA), диоксида кремния предпочтительно составляет не менее 80 м2/г, более предпочтительно не менее 100 м2/г, с точки зрения долговечности и удлинения при разрыве. С другой стороны, N2SA диоксида кремния предпочтительно составляет не более 250 м2/г, более предпочтительно не более 220 м2/г, с точки зрения эффективности использования топлива и обрабатываемости. Следует отметить, что N2SA диоксида кремния, как используют в данном документе, представляет собой величину, измеренную в соответствии со стандартом ASTM D3037-93.

Когда резиновая смесь включает диоксид кремния, содержание диоксида кремния предпочтительно составляет не менее 5 масс. ч., более предпочтительно не менее 10 масс. ч. на 100 масс. ч. каучукового компонента, с точки зрения долговечности и удлинения при разрыве. С другой стороны, содержание диоксида кремния предпочтительно составляет не более 100 масс. ч., более предпочтительно не более 90 масс. ч., с точки зрения улучшения диспергируемости в ходе вымешивания и для подавления ухудшения обрабатываемости из-за повторной агломерации диоксида кремния в ходе нагрева при прокатке и в ходе хранения после прокатки.

Когда резиновая смесь включает диоксид кремния, предпочтительно диоксид кремния используют в сочетании с силановым связующим агентом. Можно использовать любой силановый связующий агент, используемый в сочетании с диоксидом кремния в шинной промышленности в качестве силанового связующего агента, и его примеры включают сульфидные силановые связующие агенты, такие как Si75, Si266 (бис(3-триэтоксисилилпропил)дисульфид), выпускаемый Evonik Degussa, и Si69 (бис(3-триэтоксисилилпропил)тетрасульфид), выпускаемый Evonik Degussa; меркаптановые силановые связующие агенты (силановые связующие агенты, содержащие меркаптогруппу), такие как 3-меркаптопропилтриметоксисилан и NXT-Z100, NXT-Z45 и NXT, выпускаемые Momentive Performance Materials; виниловые силановые связующие агенты, такие как винилтриэтоксисилан; силановые связующие агенты, содержащие аминогруппу, такие как 3-аминопропилтриэтоксисилан; силановые связующие агенты, содержащие глицидоксигруппу, такие как γ-глицидоксипропилтриэтоксисилан; силановые связующие агенты, содержащие нитрогруппу, такие как нитропропилтриметоксисилан; и хлорсилановые связующие агенты, такие как 3-хлорпропилтриметоксисилан. Такие силановые связующие агенты можно использовать по отдельности или в сочетании двух или более. Среди них сульфидные силановые связующие агенты и силановые связующие агенты, содержащие меркаптогруппу, являются предпочтительными, с точки зрения их высокой прочности связи с диоксидом кремния и превосходной характеристики низкого тепловыделения.

Когда резиновая смесь включает силановый связующий агент, содержание силанового связующего агента предпочтительно составляет не менее 2 масс. ч., более предпочтительно не менее 3 масс. ч. на 100 масс. ч. диоксида кремния. Когда содержание силанового связующего агента составляет менее 2 масс. ч., можно не получить в достаточной степени эффекта улучшения диспергирования диоксида кремния. С другой стороны, содержание силанового связующего агента предпочтительно составляет не более 25 масс. ч., более предпочтительно не более 20 масс. ч. Когда содержание силанового связующего агента превосходит 25 масс. ч., не будет получен эффект снижения расходов.

Помимо каучукового компонента и смолы на основе циклопентадиена, резиновая смесь в настоящем изобретении может включать компаундирующие агенты и добавки, используемые в шинной промышленности, например, различные усиливающие наполнители, отличные от диоксида кремния, связующие агенты, оксид цинка, масла, мягчитель, воск, антиоксиданты, стеариновую кислоту, вулканизирующий агент, такой как сера, ускорители вулканизации и т.п., если требуется.

Примеры различных усиливающих наполнителей, отличных от диоксида кремния, включают наполнители, которые могут быть выбраны из обычно используемых для резиновых смесей для шины, и предпочтительной является сажа.

Примеры сажи включают печную сажу, ацетиленовую сажу, термическую сажу, канальную газовую сажу, графит и т.п., и эти виды сажи можно использовать по отдельности или в сочетании двух или более видов. Среди этих видов сажи, печная сажа является предпочтительной, поскольку низкотемпературные свойства и сопротивление абразивному износу могут быть улучшены при хорошем балансе.

Удельная площадь поверхности, измеренная из адсорбции азота (N2SA), сажи предпочтительно составляет не менее 70 м2/г, более предпочтительно не менее 90 м2/г, чтобы в достаточной степени получить усиливающий эффект и сопротивление абразивному износу. Кроме того, N2SA сажи предпочтительно составляет не более 300 м2/г, более предпочтительно не более 250 м2/г, с точки зрения превосходной диспергируемости и низкого тепловыделения. Следует отметить, что N2SA сажи, как используют в данном документе, измеряют в соответствии со стандартом JIS K6217-2 "Carbon black for rubber industry - Fundamental characteristics - Part 2: Determination of specific surface area - Nitrogen adsorption method - Single-point procedures".

Когда резиновая смесь включает сажу, ее содержание предпочтительно составляет не менее 3 масс. ч., более предпочтительно не менее 4 масс. ч. на 100 масс. ч. каучукового компонента. Когда содержание составляет менее 3 масс. ч., можно не получить в достаточной степени усиливающие свойства. С другой стороны, содержание сажи предпочтительно составляет не более 200 масс. ч., более предпочтительно не более 150 масс. ч., еще более предпочтительно не более 60 масс. ч. Когда содержание составляет более 200 масс. ч., может ухудшиться обрабатываемость, возрастает тепловыделение и снижается сопротивление абразивному износу.

Резиновая смесь по настоящему изобретению может быть получена известным способом. Например, резиновая смесь может быть получена посредством вымешивания вышеуказанных компонентов с использованием месильного устройства для резины, такого как открытые валки, смеситель Бенбери, месильная машина закрытого типа или т.п., и затем проведения вулканизации, или другим способом.

Твердость (Hs) при температуре 25°С резиновой смеси по настоящему изобретению предпочтительно составляет не более 60, более предпочтительно не более 55, с точки зрения ходовых характеристик на обледенелом дорожном покрытии. С другой стороны, Hs предпочтительно составляет не менее 40, более предпочтительно не менее 45, с точки зрения сохранения жесткости блоков шины. Следует отметить, что в данном документе твердость (Hs) резины представляет собой твердость, значение которой измеряют в соответствии со стандартом JIS К6253-3.

Температура стеклования (Tg) резиновой смеси по настоящему изобретению предпочтительно составляет -35°С или менее, более предпочтительно -40°С или менее, с точки зрения превосходных низкотемпературных свойств.

Зимнюю шину по настоящему изобретению можно получить посредством обычного способа с использованием вышеуказанной резиновой смеси. А именно, невулканизированную резиновую смесь, полученную вымешиванием вышеуказанных компонентов, экструдируют в форме протектора шины. И затем полученный экструдированный продукт собирают с другими элементами шины с получением невулканизированной шины в машине для формования шин посредством обычного способа формования. Зимняя шина по настоящему изобретению может быть получена посредством нагрева под давлением данной невулканизированной шины в вулканизаторе. Резиновая смесь представляет собой смесь, обеспечивающую подавление забивания снегом и налипания снега, и следовательно, предпочтительно использовать резиновую смесь для формирования протектора и/или боковины по внешней окружной поверхности шины и более предпочтительно использовать резиновую смесь для получения протектора, для которого особенно требуется подавление забивания снегом и налипания снега.

Примеры

Далее настоящее изобретение описано посредством примеров, но не ограничено данными примерами.

Далее описаны химические вещества, используемые в примерах и сравнительных примерах.

НК: TSR20;

БК: BR1220 (немодифицированный БК, содержание цис-звеньев: 96 масс. %), выпускаемый ZEON CORPORATION;

Сажа: DIABLACK I (ASTM No. N220, N2SA: 114 м2/г, поглощающая способность по дибутилфталату: 114 мл/100 г), выпускаемая Mitsubishi Chemical Corporation;

Диоксид кремния: ULTRASIL VN3 (N2SA: 175 м2/г, средний размер первичных частиц: 15 нм), выпускаемый Evonik Degussa GmbH;

Силановый связующий агент: Si75 (бис(3-триэтоксисилилпропил)дисульфид), выпускаемый Evonik Degussa GmbH;

Масло: Process Х-140 (ароматическое масло), выпускаемое JX Nippon Oil & Energy Corporation;

Ароматическая нефтяная смола: Sylvatraxx 4401 (основной компонент: α-метилстирол, температура размягчения: 85°С), выпускаемая Arizona Chemical Company, LLC;

Смола на основе циклопентадиена 1: Oppera PR-140 (гидрированная дициклопентадиеновая смола, температура размягчения: 100°С), выпускаемая Exxon Mobil Corporation;

Смола на основе циклопентадиена 2: Oppera PR-120 (гидрированная дициклопентадиеновая смола, температура размягчения: 120°С), выпускаемая Exxon Mobil Corporation;

Стеариновая кислота: стеариновая кислота "Tsubaki", выпускаемая NOF Corporation;

Антиоксидант: ANTIGENE 6С (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин), выпускаемый Sumitomo Chemical Company Limited;

Воск: SUNNOC N, выпускаемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.;

Оксид цинка: Оксид цинка №. 1, выпускаемый Mitsui Mining & Smelting Co., Ltd.;

Ускоритель вулканизации DPG: Nocceler D (1,3-дифенилгуанидин), выпускаемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.;

Ускоритель вулканизации CZ: Nocceler CZ (N-цикло-гексил-2-бензотиазолилсульфенамид), выпускаемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.;

Сера: порошкообразная сера, выпускаемая Karuizawa Iou Kabushiki Kaisha.

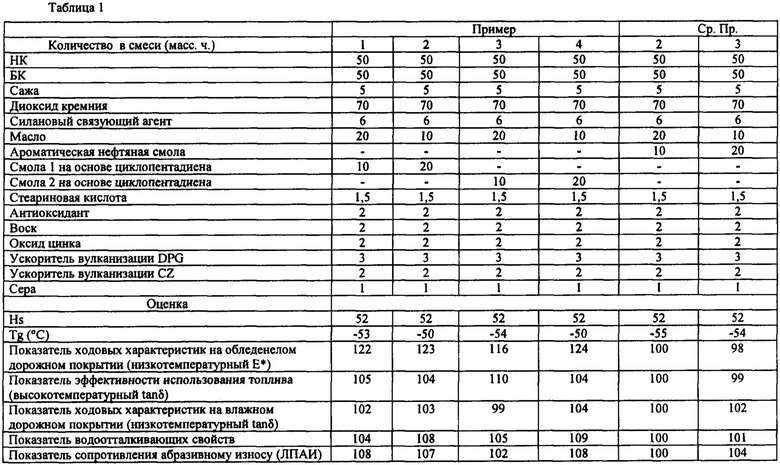

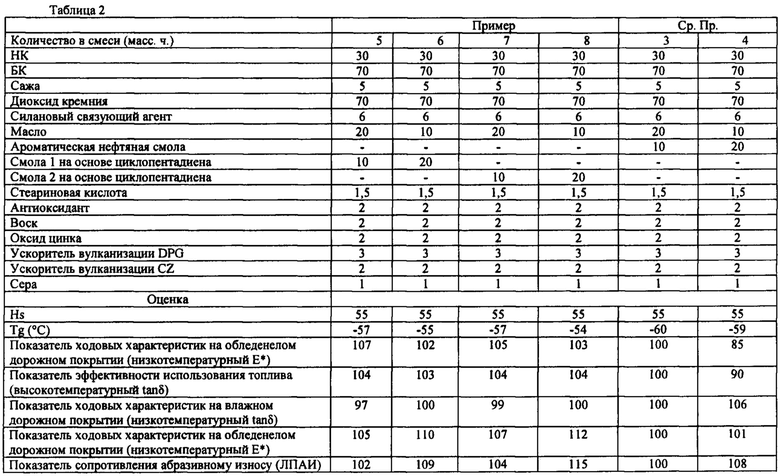

Примеры и сравнительные примеры

Химические вещества, за исключением серы и ускорителей вулканизации, вымешивали в закрытом смесителе Бенбери объемом 1,7 л, в соответствии с составами смесей, представленными в таблицах 1 и 2, в течение 5 мин до достижения температуры 150°С, и получали вымешанный продукт. Впоследствии, после добавления серы и ускорителей вулканизации к полученному вымешанному продукту, смесь подвергали вымешиванию при температуре 80°С в течение трех минут с использованием открытых валков с получением невулканизированной резиновой смеси. Затем полученную невулканизированную резиновую смесь подвергали вулканизации под давлением при температуре 170°С в течение 12 мин с получением испытательной резиновой смеси.

Полученную невулканизированную резиновую смесь подвергали экструзионному формованию с получением формы протектора шины, используя экструдер с фильерой особой формы, и экструдат собирали с другими элементами шины с получением невулканизированной шины, после чего проводили вулканизацию под давлением при температуре 170°С в течение 12 мин с получением испытательной шины (размер шины: 195/65R15, нешипованная шина).

С использованием полученных невулканизированных резиновых смесей, испытательных резиновых смесей и испытательных шин проводили оценку, как указано ниже. Результате оценки представлены в таблицах 1 и 2.

Измерение твердости резины (Hs)

Твердость по Шору (Hs) при температуре 23°С каждой испытательной резиновой смеси измеряли с использованием дюрометра типа А в соответствии со стандартом JIS K6253.

Температура стеклования (Tg)

Получали кривую распределения tanδ в зависимости от температуры для каждой резиновой смеси с использованием спектрометра для измерения вязкоэластичности, изготовитель Iwamoto Seisakusyo Co., Ltd., при следующих условиях: частота 10 Гц, начальная деформация 10%, амплитуда ±0,25% и скорость подъема температуры 2°С/мин, и определяли температуру, соответствующую наибольшему значению tanδ на полученной кривой распределения в зависимости от температуры, как температуру (Tg(°C)) стеклования.

Показатель ходовых характеристик на обледенелом дорожном покрытии

Комплексный модуль упругости (Е*) каждой испытательной резиновой смеси, измеряли с использованием спектрометра для измерения вязкоэластичности ВЭС (изготовитель Iwamoto Seisakusho Co., Ltd.) в следующих условиях: температура 40°С, частота 10 Гц, начальная деформация 10% и динамическая деформация 2%. Результаты представлены в виде показателя, при условии, что комплексный модуль упругости в сравнительном примере 1 равен 100. Это показывает, что чем больше показатель, тем лучше становятся ходовые характеристики на обледенелом дорожном покрытии.

Показатель эффективности использования топлива

Измеряли тангенс угла потерь tanδ (высокотемпературный tanδ) каждой испытательной резиновой смеси с применением спектрометра для измерения вязкоэластичности ВЭС (изготовитель Iwamoto Seisakusho Co., Ltd.) при следующих условиях: температура 70°С, частота 10 Гц, начальная деформация 10% и динамическая деформация 2%. Результаты представлены в виде показателя, при условии, что tanδ в сравнительном примере 1 равен 100. Чем больше показатель, тем лучше эффективность использования топлива.

Показатель ходовых характеристик на влажном дорожном покрытии

Измеряли тангенс угла потерь tanδ (низкотемпературный tanδ) каждой испытательной резиновой смеси с применением спектрометра для измерения вязкоэластичности ВЭС (изготовитель Iwamoto Seisakusho Co., Ltd.) при следующих условиях: температура 0°С, частота 10 Гц, динамическая деформация 0,1%. Результаты представлены в виде показателя, при условии, что tanδ в сравнительном примере 1 равен 100. Чем больше показатель, тем лучше ходовые характеристики на влажном дорожном покрытии.

Показатель водоотталкивающих свойств

Приготавливали резиновую смесь для измерения водоотталкивающих свойств таким же образом как указанную выше испытательную резиновую смесь, за исключением того, что при вулканизации под давлением невулканизированной резиновой смеси, с целью выравнивания шероховатости поверхности вулканизированной резиновой смеси, между вулканизационным прессом и невулканизированной резиновой смесью помещали полиамидную пленку (марки Kapton, выпускаемую DU PONT-TORAY CO., LTD.). Измеряли угол смачивания каплей жидкости каждой резиновой смеси для измерения водоотталкивающих свойств с помощью устройства для измерения угла смачивания (устройство типа СА-А, изготовитель Kyowa Interface Science Co., Ltd.). Использовали чистую воду в качестве капли жидкости и измерения осуществляли через пять секунд после нанесения капли. Результаты представлены в виде показателя, при условии, что угол смачивания в сравнительном примере 1 равен 100. Чем больше показатель, тем лучше водоотталкивающие свойства резиновой смеси и лучше способность подавления забивания снега и налипания снега.

Показатель сопротивления абразивному износу

Измеряли объемные потери каждой исследуемой резиновой смеси при следующих условиях: нагрузка 50 Н, скорость 20 км/ч и угол скольжения 5°, при использовании прибора ЛПАИ (лабораторный прибор для испытания на истирание и скольжение). Результаты представлены в виде показателя, при условии, что результат в сравнительном примере 1 равен 100. Чем больше показатель, тем лучше сопротивление абразивному износу.

Исходя из результатов, представленных в таблице 1 и 2, очевидно, что зимняя шина по настоящему изобретению, содержащая протектор, состоящий из резиновой смеси, включающей определенное количество смолы на основе циклопентадиена и диоксида кремния, является превосходной по ходовым характеристикам на обледенелом дорожном покрытии, способности подавления забивания снега, способности подавления налипания снега и экономии топлива без ухудшения показателей ходовых характеристик на влажном дорожном покрытии и сопротивления абразивному износу.

Изобретение относится к области резинотехнических изделий. Зимняя шина содержит протектор, состоящий из резиновой смеси, включающей смолу на основе циклопентадиена, диоксида кремния и каучук. Смола на основе циклопентадиена представляет собой гидрированную дициклопентадиеновую смолу, имеющую значение ПР не менее 7,9 и не более 8,4. Изобретение обеспечивает улучшение сцепления шины с обледенелой и заснеженной дорогой, подавление забивания снега и экономию топлива. 5 з.п. ф-лы, 2 табл., 8 пр.

1. Зимняя шина, содержащая протектор, состоящий из резиновой смеси, включающей от 2,5 до 20 масс. ч. смолы на основе циклопентадиена и от 5 до 100 масс. ч. диоксида кремния на 100 масс. ч. каучукового компонента, включающего натуральный каучук и бутадиеновый каучук, где смола на основе циклопентадиена представляет собой гидрированную дициклопентадиеновую смолу, имеющую значение параметра растворимости (ПР) не менее 7,9 и не более 8,4.

2. Зимняя шина по п.1, в которой бутадиеновый каучук имеет содержание цис-1,4 связей не менее 90 масс.%.

3. Зимняя шина по п.1, в которой температура размягчения смолы на основе циклопентадиена составляет от 100°С до 120°С.

4. Зимняя шина по п.1, в которой бутадиеновый каучук имеет содержание цис-1,4 связей не менее 96 масс.%.

5. Зимняя шина по п.1, в которой диоксид кремния представляет собой диоксид кремния, полученный влажным способом.

6. Зимняя шина по п.1, в которой резиновая смесь дополнительно включает сажу.

| JP 2011088988 A, 06.05.2011 | |||

| JP 2014205842 A, 30.10.2014 | |||

| JP 2016027176 A, 18.02.2016 | |||

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ УГЛЕВОДОРОДНЫЕ ПОЛИМЕРНЫЕ ДОБАВКИ И ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ ГЕРМЕТИЧНОСТЬЮ | 2009 |

|

RU2519393C2 |

Авторы

Даты

2019-10-15—Публикация

2016-12-05—Подача