Предлагаемое изобретение относится к системе клапанов для настройки двух сервоцилиндров для откидных консолей (Klappen) щитка угольного забоя секции механизированной крепи при выемке угля подземным способом, включающей два обратных управляемых клапана, у которых соответственно подвод линии управления соединен с подводом напорной линии другого обратного управляемого клапана.

Системы клапанов такого типа известны из уровня техники и служат для настройки двух сервоцилиндров, которые управляют соответственно откидными консолями щитка угольного забоя секции механизированной крепи в подземной горной выработке. Для защиты угольного забоя и кровль от нежелательных вывалов угольный забой ранее трети и опору кровли выносят как можно дальше вперед. С этой целью в прошлом была внедрена конструкция с подвешенными одна на другую откидными консолями, которые могут гидравлически прижиматься к угольному забою и также гидравлически удаляться.

В таких известных конструкциях две последовательно расположенные откидные консоли шарнирно соединены с верхним перекрытием секции механизированной крепи, при этом каждая откидная консоль управляется соответствующим гидроцилиндром. Каждый гидроцилиндр в известных конструкциях настраивается соответственно двумя обратными управляемыми клапанами, при этом два обратных клапана цилиндра соединены между собой таким образом, что подвод напорной линии одного клапана соединен с подводом линии управления другого клапана. Таким образом, для настройки двух гидроцилиндров требуются в целом четыре обратных управляемых клапана и четыре ограничительных клапана давления. В дальнейшем, настройка обоих гидроцилиндров выполняется обычно без датчиков, и для каждого черпания обе откидные консоли необходимо перемещать так, чтобы они простирались вертикально вдоль под верхним перекрытием щитовой крепи. Когда затем щитовую крепь вновь устанавливают под распор, то вначале верхнее перекрытие прижимают к кровле, а затем выдвигаются обе откидные консоли щитка угольного забоя. При этом к поршневой поверхности первого цилиндра первой откидной консоли прикладывается давление и штоковая полость отпирается. Второй цилиндр должен вначале задвигаться, и только после того, как первый цилиндр прижимается к угольному забою и отключается, второй цилиндр вновь выдвигается, пока также полностью не прижимается к угольному забою. Так как при осуществлении всех этих операций обычно не используется датчик, то указанный процесс длится относительно долго.

Задачей предлагаемого изобретения является создание усовершенствованной системы клапанов вышеназванного типа, позволяющей снизить стоимость конструкции, уменьшив число клапанов, и одновременно упростить настройку системы клапанов.

Задача решается с использованием признаков пункта 1 формулы изобретения и, в частности, за счет того, что выход первого обратного управляемого клапана, через первый, расположенный с возможностью запирания, простой обратный клапан соединен с двумя другими последовательно расположенными простыми обратными клапанами, при этом место соединения между обоими другими обратными клапанами соединено с выходом второго обратного управляемого клапана.

Система клапанов согласно изобретению может простым способом настраивать два цилиндра щитка угольного забоя, при этом вместо четырех обратных управляемых клапанов требуются лишь два таких клапана, которые известным способом служат для настройки первого гидроцилиндра. Второй гидроцилиндр щитка угольного забоя приводится в действие в целом тремя простыми обратными клапанами, которые экономны в изготовлении и не требуют индивидуальной настройки. Таким образом, две откидные консоли щитка угольного забоя могут управляться лишь двумя подводами напорной линии, то есть подводом напорной линии к первому обратному управляемому клапану и подводом напорной линии ко второму обратному управляемому клапану.

Предпочтительные варианты осуществления изобретения приводятся в описании, чертежах, а также в зависимых пунктах формулы изобретения.

Предпочтительно, чтобы вход первого из обратных клапанов был соединен с выходом второго из обратных клапанов, в частности через ограничительный клапан давления. Таким образом, с одной стороны, исключается сокращение объема штоковой полости ограничительным клапаном давления за счет вытеснения рабочей жидкости из соответствующего цилиндра. Тем не менее, когда конец второй выдвигающейся откидной консоли стыкуется с угольным забоем, давление повышается, пока ограничительный клапан давления не откроется и рабочая жидкость не сможет быть вытеснена через первый из других обратных клапанов.

Предпочтительно также, чтобы все клапаны были заранее сгруппированны в единый клапанный блок. Так обратные клапаны могут быть встроены в отверстия клапанного блока, а ограничительные клапаны давления могут быть завинчены в отверстия клапанного блока. Одновременно могут быть предусмотрены подводы к клапанному блоку для напорных линий и для гидроцилиндров, так что может быть достигнуто исключительно компактное устройство.

Предпочтительно также, чтобы каждый обратный управляемый клапан имел управляющий поршень, а два управляющих поршня были расположены соосно в отверстии клапанного блока и попеременно управляются через расположенный между ними центральный поршень. Такая конструкция является компактной и экономичной в изготовлении.

Изобретение относится также к секции рамной механизированной крепи с вышеописанной системой клапанов.

В дальнейшем предлагаемое изобретение поясняется описанием предпочтительного варианта осуществления со ссылкой на сопровождающие чертежи, в числе которых:

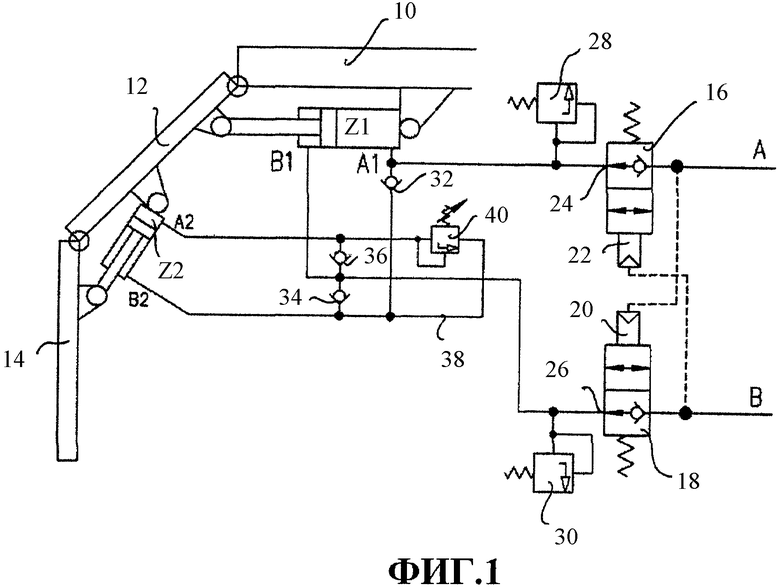

Фиг.1 изображает блок-схему системы клапанов для настройки двух сервоцилиндров для откидных консолей щитка угольного забоя, и

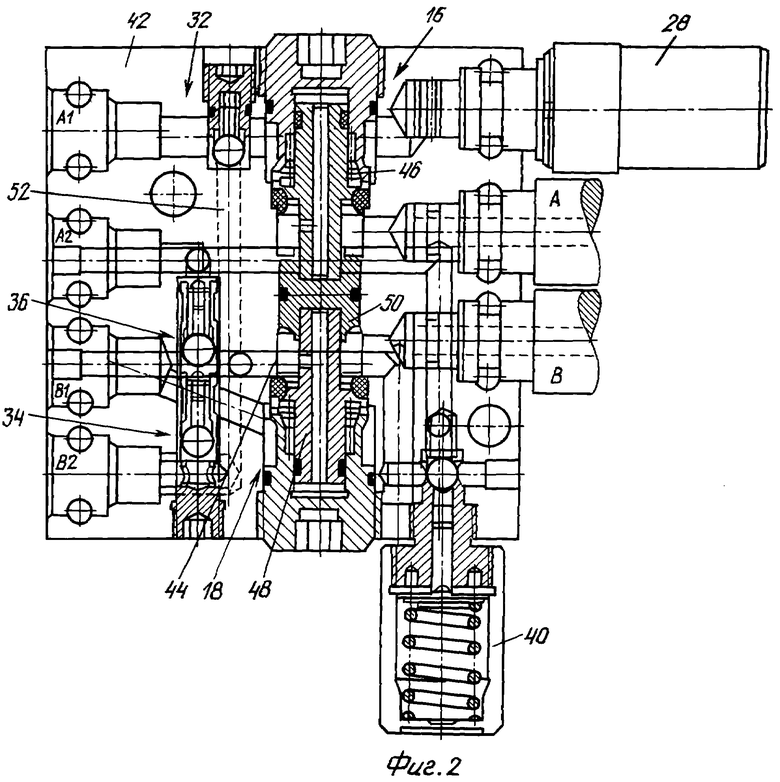

Фиг.2 - разрез клапанного блока с системой клапанов согласно фиг.1.

На фиг.1 схематично показано верхнее перекрытие 10 в дальнейшем непоказанной секции механизированной крепи, при этом с передним концом верхнего перекрытия шарнирно соединена первая откидная консоль 12, на переднем конце которой находится вторая откидная консоль 14, которая также шарнирно соединена с первой откидной консолью. Для поворота первой откидной консоли 12 служит первый гидроцилиндр Z1, который в зоне подвода давления к его поршневой полости шарнирно связан с верхним перекрытием 10, а его поршневой шток шарнирно соединен с первой откидной консолью 12. Для перемещения второй откидной консоли 14 служит второй гидроцилиндр Z2, который в зоне подвода давления к его поршневой полости шарнирно привязан к первой откидной консоли 12, а его поршневой шток шарнирно соединен с первой откидной консолью 12.

Для настройки первого гидроцилиндра Z1 предусмотрены первый обратный управляемый клапан 16 и второй обратный управляемый клапан 18, при этом подвод напорной линии А первого обратного управляемого клапана 16 соединен с подводом линии управления 20 второго обратного управляемого клапана 18 и подвод напорной линии В второго обратного управляемого клапана 18 соединен с подводом линии управления 22 первого обратного управляемого клапана 16. Выход 24 первого обратного управляемого клапана 16 соединен с подводом давления в поршневую полость А1 первого гидроцилиндра Z1, а подвод давления в штоковую полость В1 первого гидроцилиндра Z1 соединен с выходом 26 второго обратного управляемого клапана 18. Таким образом за счет нагружения давлением входа А и соединения входа В со спуском гидроцилиндр Z1 может выдвигаться. Задвигание осуществляется в обратном порядке за счет приложения давления к подводу напорной линии В второго обратного управляемого клапана 18 и за счет соединения подвода напорной линии А первого обратного управляемого клапана 16 со спуском.

Позициями 28 и 30 обозначен соответственно ограничительный клапан давления, который соединен с выходом первого обратного управляемого клапана 16 или с выходом второго обратного управляемого клапана 18.

Для настройки второго гидроцилиндра Z2 предусмотрены первый простой обратный клапан 32 и два других простых обратных клапана 34 и 36, при этом первый простой обратный клапан 32 расположен в запирающем направлении, то есть с возможностью запирания, от выхода 24 первого обратного управляемого клапана 16 и сообщается с входом первого из других простых обратных клапанов 34. Два других простых обратных клапана 34 и 36 расположены последовательно и, начиная от первого простого обратного клапана 32, расположены как проходные, то есть в пропускном направлении. Вход первого из других обратных клапанов 34 через трубопровод 38 сообщается с выходом второго из других обратных клапанов 36, при этом в трубопровод 38 вмонтирован ограничительный клапан давления 40. Далее, трубопровод 38 или вход первого из других обратных клапанов 34 соединен с подводом в штоковую полость В2 второго гидроцилиндра Z2. Наконец, предусмотрено соединение между двумя другими простыми обратными клапанами 34 и 36, с одной стороны, с подводом в штоковую полость В1 первого гидроцилиндра Z1 и, с другой стороны, с выходом 26 второго обратного управляемого клапана 18.

Вышеописанная система клапанов функционирует следующим образом.

Для задвигания щитка угольного забоя подвод напорной линии В второго обратного управляемого клапана 18 нагружается давлением, в результате чего первый обратный управляемый клапан 16 открывается. Штоковая полость В1 первого гидроцилиндра Z1 оказывается под давлением и одновременно поршневая полость А2 второго гидроцилиндра Z2 нагружается давлением через второй из других простых обратных клапанов 36. Штоковая полость В2 второго гидроцилиндра Z2 через первый простой обратный клапан 32 сообщается с подводом напорной линии А, который в это время соединен со сливом. Штоковая полость В1 гидроцилиндра Z1 и поршневая полость А2 гидроцилиндра Z2 находятся под давлением и поршневая полость А1 гидроцилиндра Z1 и штоковая полость В2 гидроцилиндра Z2 соединены со спуском. Как следствие, обе откидные консоли 12 и 14 задвигаются и простираются вертикально под верхним перекрытием 10 щитовой крепи.

Верхнее перекрытие фиксируется в этом положении, а затем подвод напорной линии В второго обратного управляемого клапана 18 соединяют со сливом, вследствие чего первый обратный управляемый клапан 16 запирают. Также и второй обратный управляемый клапан 18 запирают в этом положении. Второй гидроцилиндр Z2 в этот момент полностью выдвигается и под действием силы тяжести удерживается в своем крайнем положении. Второй гидроцилиндр Z2 выполнен с возможностью перемещения лишь в случае выдавливания из поршневой полости А2 рабочей жидкости. Однако это исключается ограничительным клапаном давления 40 и, кроме того, поршневая полость А2 перекрыта первым управляемым обратным клапаном 16.

Для выдвижения щитка угольного забоя подвод напорной линии А первого обратного управляемого клапана 16 нагружается давлением, в результате чего также второй обратный управляемый клапан 18 отпирается. Таким образом из штоковой полости В1 первого гидроцилиндра Z1 и из штоковой полости В2 второго гидроцилиндра Z2 можно выдавить рабочую жидкость. Цилиндр Z1 выдвигается и цилиндр Z2 выдвигается. При последующем выдвижении конца второй консоли 14 и его стыковке с угольным забоем давление на подводе в поршневую полость А2 увеличивается, и при достижении заданного давления ограничительного клапана 40 этот клапан открывается и через первый из других обратных клапанов рабочая жидкость может быть выдавлена деблокированным вторым обратным клапаном. При этом движение прекращается, когда шарнир между первой откидной консолью 12 и второй откидной консолью 14 стыкуется с угольным забоем.

Это положение фиксируется, так что подвод напорной линии А и подвод напорной линии В обоих обратных управляемых клапанов 16 и 18 соединяется со сливом. Таким образом оба обратных клапана запираются и откидная консоль 14 фиксируется на угольном забое, так как поршневая полость второго гидроцилиндра Z2 должна иметь давление, большее на установленное значение ограничительного клапана 40, чем подвод в поршневую полость А1 или подвод в штоковую полость В1 первого гидроцилиндра Z1. Однако обе полости А1 и В1 также отсечены.

На фиг.2 показан клапанный блок 42, в котором реализуется вышеназванная система клапанов. На фиг.2 на левой стороне клапанного блока 42 предусмотрены подводы в поршневую полость А1 и А2, а также подводы в штоковую полость В1 и В2 для первого гидроцилиндра Z1 и для второго гидроцилиндра Z2. На противоположной правой стороне клапанного блока 42 находятся подводы напорной линии А и В обоих обратных управляемых клапанов. Кроме того, на этой стороне клапанного блока предусмотрен ограничительный клапан давления 28. Другой ограничительный клапан давления 40 установлен на нижней стороне клапанного блока 42. В данной конструкции можно отказаться от ограничительного клапана давления 30, так как в этом месте не может возникнуть давление, превышающее сумму обоих давлений ограничительных клапанов 28 и 40.

Как далее показано на фиг.2, два обратных управляемых клапана 16 и 18 вставлены концентрично в продольное отверстие 44 клапанного блока 42 и каждый обратный управляемый клапан имеет управляющий поршень 46, 48, который известным способом уплотнен относительно седла клапана и имеет предварительное нагружение пружины. Два управляющих поршня 46 и 48 установлены концентрично один напротив другого в отверстии 44, при этом концы обоих управляющих поршней 46 и 48 установлены в расположенном между двумя управляющими поршнями центральном поршне 50, который герметично вмонтирован в продольном отверстии 44. Таким образом управляющий поршень 48 открывает второй обратный управляемый клапан 18, когда подвод напорной линии А нагружается давлением. Таким же образом управляющий поршень 46 открывает первый обратный управляемый клапан 16, когда подвод напорной линии В нагружается давлением.

Первый простой обратный клапан 32 встроен в продольное отверстие на верхней стороне клапанного блока 42 и отсекает соединение между подводами А1 и В2, которое осуществляется через продольное отверстие 52. Аналогично, два другие первый и второй простые обратные клапаны 34 и 36 вмонтированы в общее продольное отверстие на нижней стороне клапанного блока 42, при этом соответствующие соединения между отдельными клапанами осуществляются через поперечные и диагональные отверстия.

Перечень позиций на чертеже

10 Верхнее перекрытие

12 Первая консоль

14 Вторая консоль

16 Первый автоматический обратный клапан

18 Второй автоматический обратный клапан

20, 22 Подвод линии управления

24 Выход первого автоматического обратного клапана

26 Выход второго автоматического обратного клапана

28, 30 Ограничительный клапан давления

32 Первый простой обратный клапан

34 Первый из других простых обратных клапанов

36 Второй из других простых обратных клапанов

38 Трубопровод

40 Ограничительный клапан давления

42 Клапанный блок

44 Продольное отверстие

46, 48 Управляющий поршень

50 Центральный поршень

52 Продольное отверстие

А, В Подвод напорной линии

А1, А2 Подвод в поршневую полость

В1, В2 Подвод в штоковую полость

Z1 Первый гидроцилиндр

Z2 Второй гидроцилиндр

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования уровня резания добычного струга и устройство для его осуществления | 1989 |

|

SU1713441A3 |

| ТЯГОВО-ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2232685C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА САМОХОДНОЙ СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЫ | 1991 |

|

RU2065260C1 |

| КЛАПАННАЯ СИСТЕМА | 2010 |

|

RU2571068C2 |

| КЛАПАН | 2008 |

|

RU2398151C2 |

| Гидросистема секции механизированной крепи | 1988 |

|

SU1587211A1 |

| Гидросистема управления механизированнойКРЕпью | 1979 |

|

SU821705A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1479327A1 |

| Устройство для прямолинейного перемещения базы крепи | 1990 |

|

SU1760184A1 |

| Система пылеподавления механизированной крепи | 1983 |

|

SU1093827A1 |

Изобретение относится к области горного дела, а именно к системе клапанов для настройки двух сервоцилиндров для откидных консолей щитка механизированной крепи угольного забоя. Система клапанов включает в себя два обратных управляемых клапана, у которых соответственно подвод линии управления соединен с подводом напорной линии другого обратного управляемого клапана. Выход первого обратного управляемого клапана, через первый, расположенный с возможностью запирания, простой обратный клапан соединен с двумя другими последовательно расположенными простыми обратными клапанами, при этом место соединения между обоими другими обратными клапанами соединено с выходом второго обратного управляемого клапана. Вход первого из других обратных клапанов соединен с выходом второго из других обратных клапанов. Изобретение позволяет усовершенствовать систему клапанов, снизить стоимость конструкции и упростить настройку системы клапанов. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Система клапанов для настройки двух сервоцилиндров для откидных консолей (12, 14) щитка угольного забоя секции механизированной крепи при выемке угля подземным способом, содержащая два обратных управляемых клапана (16, 18), у которых соответственно подвод линии управления (20, 22) соединен с подводом напорной линии (А, В) другого обратного управляемого клапана, отличающаяся тем, что выход (24) первого обратного управляемого клапана (16), через первый, расположенный с возможностью запирания простой обратный клапан (32), соединен с двумя другими последовательно расположенными простыми обратными клапанами (34, 36), при этом место соединения между обоими другими обратными клапанами (34, 36) соединено с выходом (26) второго обратного управляемого клапана (18).

2. Система клапанов по п.1, отличающаяся тем, что вход первого (34) из других обратных клапанов соединен с выходом второго (36) из других обратных клапанов.

3. Система клапанов по п.1, отличающаяся тем, что вход первого (34) из других обратных клапанов соединен с выходом второго (36) из других обратных клапанов через ограничительный клапан давления (40).

4. Система клапанов по п.1, отличающаяся тем, что вход первого (34) из других обратных клапанов соединен с подводом в штоковую полость (В2), а выход второго (36) из других обратных клапанов с подводом в поршневую полость (А2) сервоцилиндра (Z2) щитка угольного забоя.

5. Система клапанов по п.1, отличающаяся тем, что два других простых обратных клапана (34, 36), начиная от первого обратного клапана (32), расположены как проходные.

6. Система клапанов по п.1, отличающаяся тем, что все клапаны предварительно сгруппировать в единый клапанный блок (42).

7. Система клапанов по п.1, отличающаяся тем, что каждый обратный управляемый клапан (16, 18) имеет управляющий поршень (46, 48), при этом два управляющих поршня расположены соосно в отверстии (44) и попеременно управляются через расположенный между ними центральный поршень (50).

8. Секция механической крепи при выемке угля подземным способом с двумя сервоцилиндрами (Z1, Z2) для откидных консолей (12, 14) щитка угольного забоя и системой клапанов по одному из предыдущих пунктов, при этом выход (24) первого обратного управляемого клапана (16) соединен с поршневой полостью (А1) и выход (26) второго обратного управляемого клапана (18) со штоковой полостью (В1) первого сервоцилиндра (Z1) щитка угольного забоя.

9. Секция механической крепи по п.8, отличающаяся тем, что вход первого (34) из других обратных клапанов соединен со штоковой полостью (В2) и выход второго (36) из других обратных клапанов с поршневой полостью (А2) второго сервоцилиндра (Z2) щитка угольного забоя.

| DE 3931626 C1, 04,10.1990 | |||

| 0 |

|

SU153895A1 | |

| Система автоматического управления гидрофицированной крепью | 1980 |

|

SU905485A1 |

| Устройство для управления секцией гидрофицированной крепи | 1989 |

|

SU1705589A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1995 |

|

RU2079667C1 |

| US 4718329 A, 12.01.1988 | |||

| DE 4320207 A1, 22.12.1994. | |||

Авторы

Даты

2011-01-20—Публикация

2008-10-15—Подача