Настоящее изобретение относится к клапану для приведения в действие гидроцилиндра, в частности углового цилиндра секции механизированной крепи при подземной разработке, содержащему золотник клапана, перекрывающий проточный канал внутри клапана.

Такие клапаны известны и служат, в частности, для приведения в действие углового цилиндра, шарнирно включенного в секциях щитовой механизированной крепи между верхним перекрытием кровли и оградительным перекрытием и служащего для стабилизации еще не установленной секции щитовой механизированной крепи в разгруженном состоянии (см., например, DE 102005025917 A1, 07.12.2006). Для этого угловые цилиндры при разгруженном состоянии секции щитовой механизированной крепи должны быть гидравлически заблокированы.

Задачей настоящего изобретения является создание клапана вышеупомянутого типа с надежной коммутацией, в котором усилия, действующие на седло клапана, уменьшены.

Эта задача решается с помощью признаков п.1 формулы изобретения.

В результате подключения золотника клапана к обратной линии гидравлической системы усилия, действующие на седло клапана, к которому золотник клапана прижимается под действием пружины, заметно уменьшаются, поскольку для открытия золотника клапана в результате такого подсоединения к обратной линии необходимы лишь относительно небольшие усилия.

Предпочтительные формы выполнения изобретения представлены в описании, на чертежах, а также в зависимых пунктах формулы изобретения.

Согласно первой предпочтительной форме выполнения золотник клапана подпружинен, и его подпружиненный конец соединен с присоединением обратной линии. Этим достигается уже упомянутое сокращение усилий, действующих на седло клапана. Оно может быть также достигнуто за счет соединения с присоединением обратной линии конца золотника клапана, противолежащего пружине. Дальнейшее сокращение усилий может быть достигнуто путем соединения с присоединением обратной линии обоих концов золотника клапана.

Предпочтительное управление золотником клапана может осуществляться с помощью управляющего поршня, имеющего закрытое днище, причем управляющий поршень может быть герметизирован (уплотнен) относительно днища и/или установлен плавающе (следяще). Таким образом, с небольшим количеством элементов, а именно с корпусом клапана, золотником клапана и управляющим поршнем с оптимальными затратами, можно изготовить клапан, пригодный для управления угловым цилиндром.

Согласно другой предпочтительной форме выполнения оба торца золотника клапана имеют по существу одинаковые площади, что способствует минимизации усилий, необходимых для открытия и закрытия.

Клапан согласно изобретению приводится в действие исключительно за счет того, что на соответствующее напорное присоединение подается давление, превышающее давление обратной линии. Это обстоятельство имеет то преимущество, что клапан может переключаться только при такой разности давлений, а не за счет динамического давления.

Согласно еще одной предпочтительной форме выполнения гидравлически активный торец управляющего поршня, которым снабжен клапан, примерно в шесть раз превышает соответствующую гидравлически активную противоположную площадь золотника клапана. Это также способствует сокращению усилий, необходимых для приведения клапана в действие.

Согласно еще одной предпочтительной форме выполнения могут быть предусмотрены два золотника клапана, причем проточный канал не проходит через золотники и причем клапан имеет присоединение обратной линии, постоянно соединенное с обоими золотниками. В этой форме выполнения, наряду с обеими линиями управления, третья ссылка, а именно обратная линия, подводится к клапану, в результате чего любое увеличение давления по сравнению с обратной линией означает импульс управления. Клапаны, известные из уровня техники, до сих пор устанавливались только между обоими присоединениями гидроцилиндра. В соответствии с этим в клапане в качестве импульса на включение использовались только абсолютные уровни давлений или разница между обоими линиями управления. При этом открытие только с одной стороны или одновременное открытие с обеих сторон в общем диапазоне давлений было невозможно. Однако в вышеописанной форме выполнения давление в первой линии управления может открыть первую клапанную систему, а давление во второй линии управления - вторую клапанную систему. Если давление подается на обе линии управления, открываться должны оба клапана, запертые относительно атмосферы. Однако динамическое давление, т.е. увеличенное давление в обратной линии, не включает клапаны, поскольку последние, если на линии управления не подается никакого давления, связаны с обратной линией. Если на обе линии управления подается давление, равное давлению обратной линии, то клапан не включается. Если же давление в первой и/или во второй линии управления больше давления в обратной линии, то включается первый и/или второй клапан.

Поскольку сигналом включения считается лишь увеличение давления по сравнению с обратной линией, управляющее давление должно быть очень небольшим. На практике это играет важную роль, поскольку давление в системе во время работы часто падает примерно до трети, т.е. до 300 бар, да и давление в обратной линии может увеличиваться до 80 бар.

Ниже дается описание настоящего изобретения исключительно в качестве примера на основе предпочтительной формы выполнения со ссылкой на приложенные чертежи, где

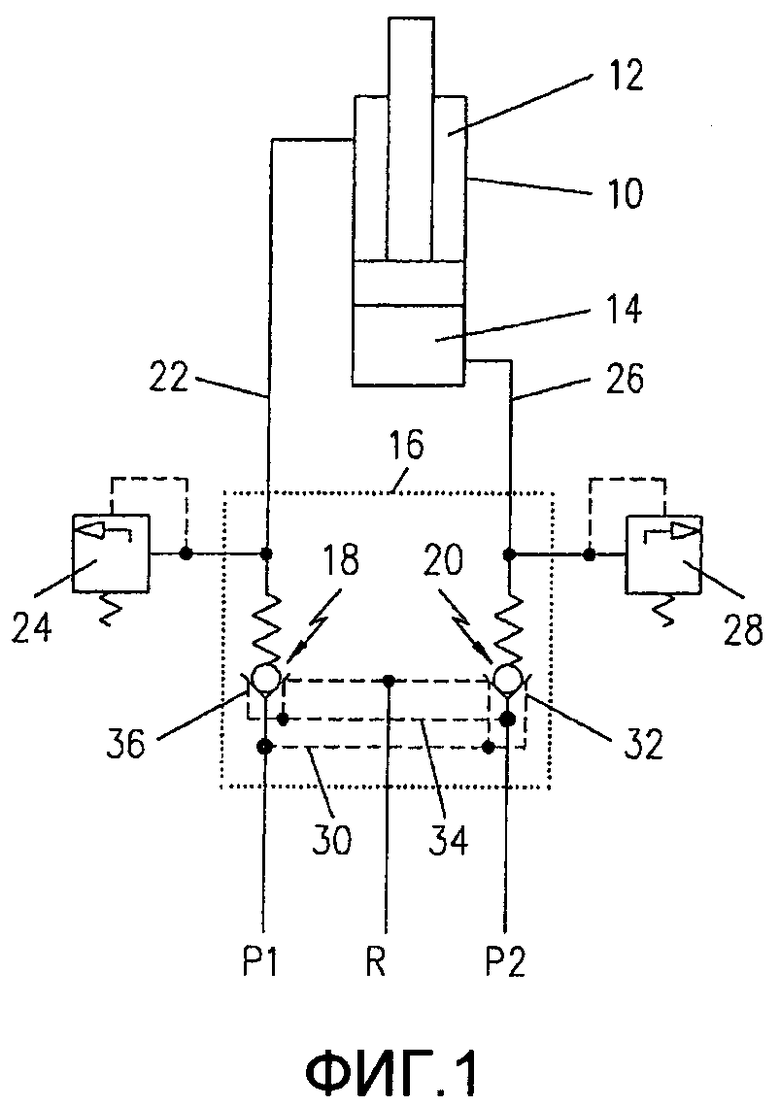

на фиг.1 показано устройство управления угловым цилиндром с использованием клапанов согласно изобретению, и

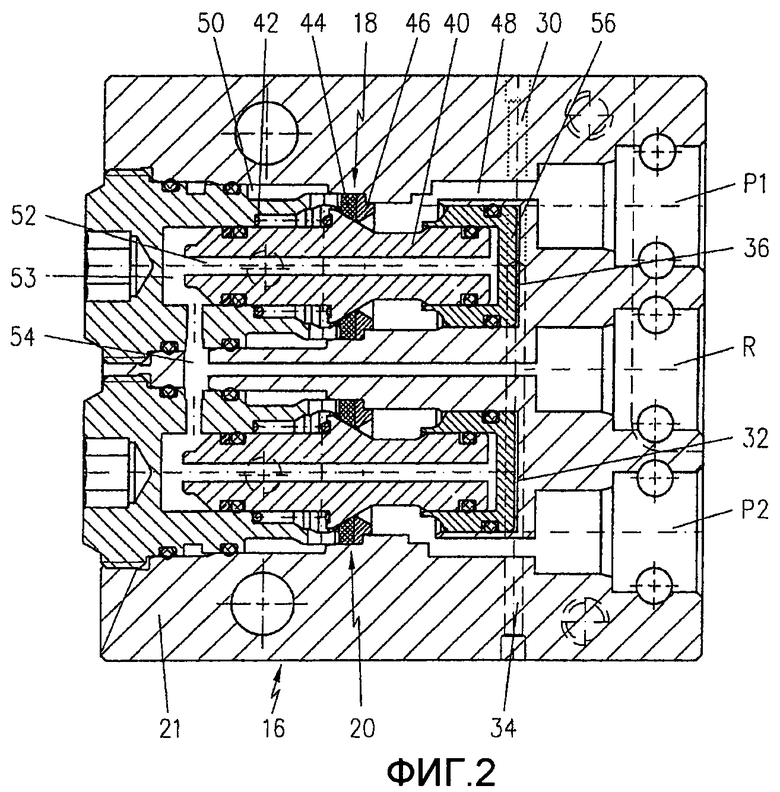

на фиг.2 - разрез двойного клапана углового цилиндра.

На фиг.1 схематично показан угловой цилиндр 10, штоковая полость 12 и поршневая полость 14 которого соединены с клапанным узлом 16, содержащим два гидравлически отпираемых обратных клапана 18 и 20, установленных в одном общем клапанном блоке 21 (фиг.2), причем обратный клапан 18 отпирает линию 22 штоковой полости, а обратный клапан 20 - линию 26 поршневой полости. Для защиты от избыточного давления линия 22 штоковой полости соединена с редукционным клапаном 24, а линия 26 поршневой полости - с редукционным клапаном 28. Редукционные клапаны 24 и 28 могут быть предусмотрены на самом угловом цилиндре или на клапане углового цилиндра.

Клапанный узел 16, наряду с присоединениями для линии 22 штоковой полости и линии 26 поршневой полости, а также присоединениями для редукционных клапанов 24 и 28, содержит в общей сложности еще три дополнительных напорных присоединения, а именно присоединение R обратной линии для присоединения к обратной линии гидравлической системы, а также два напорных присоединения Р1 и Р2, переключаемых посредством клапанов (не показаны). Напорное присоединение Р1 проходит к обратному клапану 18, а затем переходит в линию 22 штоковой полости, в то время как напорное присоединение Р2 соединяется с обратным клапаном 20, выход которого соединен с линией 26 поршневой полости. Для отпирания обратных клапанов напорное присоединение Р1 соединено посредством линии 30 управления с присоединением 32 управления обратного клапана 20, а напорное присоединение Р2 другой линией 34 управления - с присоединением 36 управления обратного клапана 18.

На фиг.2 показан разрез клапанного блока 21, в котором установлены первый 18 и второй обратный клапан 20. Первый обратный клапан 18 содержит золотник 40, прижимаемый пружиной 42 к уплотнительной поверхности 44 клапана, поддерживаемой на корпусе опорным кольцом 46. Таким образом, золотник 40 клапана перекрывает проточный канал внутри клапана, идущий от напорного присоединения Р1 через расположенный со стороны входа канал 48 к каналу 50, расположенному на выходе, соединенному с линией 22 штоковой полости. При этом, как видно на фигуре, проточный канал 48, 50 не проходит через золотник клапана.

Золотник 40 клапана выполнен по существу в виде цилиндрического элемента и имеет по центру сквозное отверстие 52, соединяющее оба торца золотника 40 клапана, причем оба торца золотника 40 клапана имеют примерно равные площади. Сквозное отверстие 52 своим концом со стороны пружины соединено с присоединением R обратной линии. Благодаря этому как передняя сторона золотника 40 клапана, так и его обратная сторона по всему их сечению постоянно соединены с обратной линией.

Золотник 40 клапана своим концом, противолежащим пружине 42, входит в управляющий поршень 56, имеющий U-образное сечение и закрытое днище. Управляющий поршень 56 уплотнен относительно золотника 40 клапана посредством круглого кольца и установлен плавающе (следяще) герметично, в свою очередь, посредством уплотнения в отверстии клапанного блока 21. Управляющий поршень 56 соединен со стороны входа с присоединением 36 управления, так что при подаче давления в присоединение Р2 управляющий поршень 56 оказывается под давлением по линии 34 и движется (на фиг.1) влево. После того, как торец золотника 40 клапана достигнет днища управляющего поршня 56, при продолжении подачи давления золотник 40 клапана, преодолевая противодействие пружины 42, сдвинется влево, вследствие чего клапан открывается, и гидравлическая текучая среда может перетекать из канала 50 в канал 48. Однако во время всего этого процесса линия 54, а тем самым и отверстие 52 золотника 40 клапана связаны с обратной линией R.

Второй обратный клапан 20 выполнен таким же образом, что и вышеописанный первый обратный клапан, так что дальнейшее подробное описание конструкции опускается. Следует лишь заметить, что присоединение 32 управления второго обратного клапана, соединенное с днищем управляющего поршня 56, по линии 30 соединено с напорным присоединением Р1, так что гидравлическая текучая среда по линии 26 поршневой полости 14 может проходить из последней обратно через обратный клапан 20.

Как дополнительно показано на фиг.2, гидравлически активная торцевая сторона управляющего поршня 56, т.е. поверхность, обращенная к присоединению 36 управления, по площади значительно, в частности в шесть раз, больше соответствующей ответной гидравлически активной поверхности золотника 40 клапана, образованной в основном радиальным участком, к которому прилегает пружина 42. Гидравлически эффективная уплотняющая поверхность 44 клапана также лишь ненамного больше диаметра отверстия 53, в котором герметично установлен золотник 40 клапана.

С помощью вышеописанного клапанного узла угловым цилиндром секции механизированной крепи при подземной разработке можно управлять таким образом, что при одновременной подаче давления на напорные присоединения Р1 и Р2 выдвигается гидроцилиндр с поперечным сечением поршневого штока, причем в случае прилегания верхнего перекрытия к кровле угловой цилиндр может испытывать избыточное давление.

Перечень позиций

10 угловой цилиндр

12 штоковая полость

14 поршневая полость

16 клапанный узел

18, 20 обратный клапан

21 клапанный блок

22 линия штоковой полости

24 редукционный клапан

26 линия поршневой полости

28 редукционный клапан

30 линия управления

32 присоединение управления

34 линия управления

36 присоединение управления

40 золотник клапана

42 пружина

44 уплотняющая поверхность клапана

46 опорное кольцо

48 первый канал

50 второй канал

52 сквозное отверстие

53 отверстие

54 линия

56 поршень управления

P1, P2 напорные присоединения

R обратная линия

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления секцией гидрофицированной крепи | 1989 |

|

SU1705589A1 |

| Рекуперативный гидропривод лесовозного тягача с полуприцепом | 2019 |

|

RU2726987C1 |

| ГИДРОФИЦИРОВАННАЯ КРЕПЬ С РЕГУЛИРУЕМЫМ СОПРОТИВЛЕНИЕМ И РЕКУПЕРАЦИЕЙ ЭНЕРГИИ | 2012 |

|

RU2510460C2 |

| ГИДРОФИЦИРОВАННАЯ КРЕПЬ С ДРОССЕЛИРУЮЩИМ РАСПРЕДЕЛИТЕЛЕМ И РЕКУПЕРАЦИЕЙ ЭНЕРГИИ | 2012 |

|

RU2503816C1 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| Операционный стол | 1984 |

|

SU1787028A3 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Гидравлическое распределительное устройство секции механизированной крепи | 1986 |

|

SU1314111A1 |

| Гидравлическое распределительное устройство секции механизированной крепи | 1982 |

|

SU1129374A1 |

| Гидропривод агрегатного станка | 1982 |

|

SU1064058A2 |

Изобретение относится к гидроаппаратуре и предназначено для приведения в действие гидропривода, в частности углового цилиндра секции механизированной крепи при подземной разработке. Клапан для приведения в действие гидроцилиндра (10) содержит, по меньшей мере, один золотник. Золотник перекрывает проточный канал внутри клапана. Проточный канал (48, 50) не проходит через золотник (40) клапана. Клапан содержит присоединение (R) обратной линии, постоянно соединенное с золотником (40) клапана. Золотник (40) клапана соединен с обеих сторон с присоединением обратной линии. Имеется способ установки секции механизированной крепи с помощью упомянутого клапана. Группа изобретений направлена на повышение надежной коммутации, в котором усилия, действующие на седло клапана, уменьшены. 2 н. и 12 з.п. ф-лы, 2 ил.

1. Клапан для приведения в действие гидроцилиндра (10), содержащий по меньшей мере один золотник, перекрывающий проточный канал внутри клапана, причем проточный канал (48, 50) не проходит через золотник (40) клапана, а клапан содержит присоединение (R) обратной линии, постоянно соединенное с золотником (40) клапана, отличающийся тем, что золотник (40) клапана соединен с обеих сторон с присоединением обратной линии.

2. Клапан по п.1, отличающийся тем, что золотник (40) клапана подпружинен и своим концом со стороны пружины соединен с присоединением (R) обратной линии.

3. Клапан по п.1, отличающийся тем, что золотник (40) клапана подпружинен и своим концом, противолежащим пружине, соединен с соединением (R) обратной линии.

4. Клапан по п.1, отличающийся тем, что золотник (40) клапана снабжен управляющим поршнем (56), одна сторона которого соединена с линией управления, а другая - с присоединением (R) обратной линии.

5. Клапан по п.1, отличающийся тем, что золотник (40) клапана снабжен управляющим поршнем (56), имеющим закрытое днище.

6. Клапан по п.1, отличающийся тем, что золотник (40) клапана снабжен управляющим поршнем (56), который уплотнен относительно золотника (40) клапана и/или установлен плавающе.

7. Клапан п.1, отличающийся тем, что золотник (40) клапана имеет осевое сквозное отверстие (52), не имеющее радиальных сквозных отверстий.

8. Клапан п.1, отличающийся тем, что оба торца золотника (40) клапана имеют, по существу, равные площади.

9. Клапан п.1, отличающийся тем, что гидроцилиндр (10) приводится в действие исключительно за счет того, что на напорное присоединение (P1, P2) клапана подается давление, превышающее давление обратной линии (R).

10. Клапан п.1, отличающийся тем, что золотник (40) клапан снабжен управляющим поршнем (56), гидравлически активная торцевая поверхность которого по площади примерно в шесть раз больше соответствующей гидравлически активной противоположной поверхности золотника (4) клапана.

11. Клапан п.1, отличающийся тем, что в нем предусмотрены два золотника (40) клапана, при этом проточный канал (48, 50) не проходит через золотники (40) клапана, и клапан содержит присоединение (R) обратной линии, постоянно соединенное с обоими золотниками (40) клапана.

12. Клапан по п.1, отличающийся тем, что гидроцилиндр (10) приводится в действие исключительно за счет того, что на напорное присоединение (Р1) и/или на напорное присоединение (P2) клапана подается давление, превышающее давление обратной линии (R).

13. Клапан по п.1, отличающийся тем, что гидроцилиндр (10) является угловым цилиндром секции механизированной крепи при подземной разработке.

14. Способ установки секции механизированной крепи с помощью клапана по меньшей мере по одному из предшествующих пунктов, причем для управления угловым цилиндром предусматривают два золотника клапана с присоединением управления у каждого, отличающийся тем, что во время установки на оба присоединения управления подают одновременно давление (Р), за счет чего угловой цилиндр выдвигается, причем он однако, если к кровле подводят верхнее перекрытие секции механизированной крепи, испытывает избыточное давление.

| DE 102005025917 A1, 07.12.2006 | |||

| Односторонний гидрозамок | 1990 |

|

SU1753068A1 |

| Гидрозамок шахтной гидростойки | 1990 |

|

SU1809181A1 |

| ГИДРОЗАМОК | 1995 |

|

RU2095640C1 |

| DE 2946765 A1, 21.05.1981 | |||

| DE 3407878 C1, 27.06.1985 | |||

| DE 102004009460 A1, 15.09.2005 | |||

| DE 10353982 A1, 09.05.2005 | |||

| DE 19813909 A1, 07.10.1999 | |||

| DE 29921157 U1, 17.02.2000 | |||

| US 5906352 A, 25.05.1999. | |||

Авторы

Даты

2010-08-27—Публикация

2008-09-18—Подача