Изобретение относится к измерениям механических параметров, в частности силы или ускорения.

Известен патент №2217767 "Датчик резонаторный"; опубликован в Б.И. №33 27.11.2003, содержащий чувствительный элемент, соединенный через упругие шарниры с основанием, и стержневой резонатор, концы которого соединены с чувствительным элементом и основанием соответственно.

Указанное устройство является наиболее близким по технической сущности к заявляемому изобретению, поэтому взято в качестве прототипа.

Недостатком прототипа является относительно большая нелинейность характеристики преобразования.

Задачей, на решение которой направлено заявляемое изобретение, является создание датчика резонаторного для измерения механических параметров, в частности силы или ускорения.

Достигаемым техническим результатом заявляемого изобретения является уменьшение нелинейности характеристики преобразования.

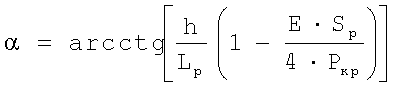

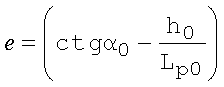

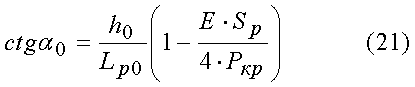

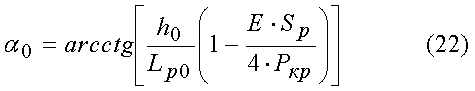

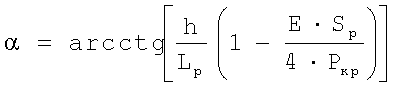

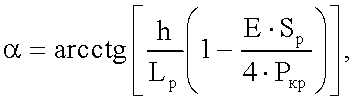

Для достижения указанного технического результата в датчике резонаторном, содержащем чувствительный элемент, соединенный через упругие шарниры с основанием, и стержневой резонатор, концы которого соединены с чувствительным элементом и основанием, новым является то, что положение оси поворота чувствительного элемента относительно концов резонатора выбрано таким образом, чтобы значение угла α между прямыми линиями, соединяющими концы резонатора и ось поворота чувствительного элемента соответствовало условию:

0,9α≤α≤1,1α, при этом угол α выбран из соотношения:

а прямые линии являются перпендикулярами к оси поворота чувствительного элемента,

где α - угол, образованный отрезками прямых линий, соединяющих концы резонатора с осью поворота чувствительного элемента;

h - расстояние между резонатором и осью поворота чувствительного элемента;

Lp - расстояние между концами резонатора (длина стержневого резонатора);

Sp - эффективное сечение стержня резонатора;

Ркр - критическая сила резонатора, определяющая его силочувствительность;

Е - модуль упругости материала резонатора.

Размещение оси поворота чувствительного элемента определенным образом позволяет скомпенсировать нелинейность характеристики преобразования силочувствительного резонатора, уменьшив тем самым нелинейность характеристики датчика в целом.

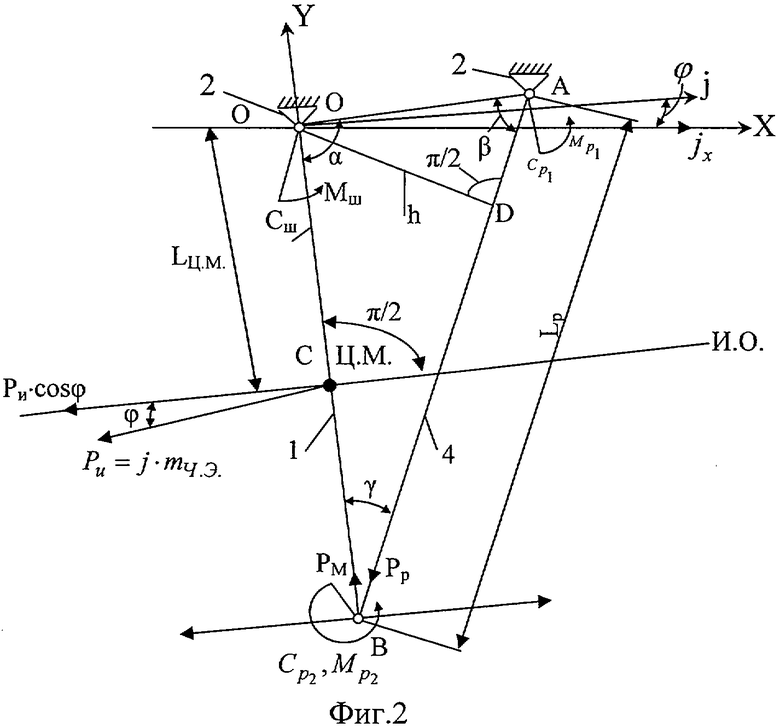

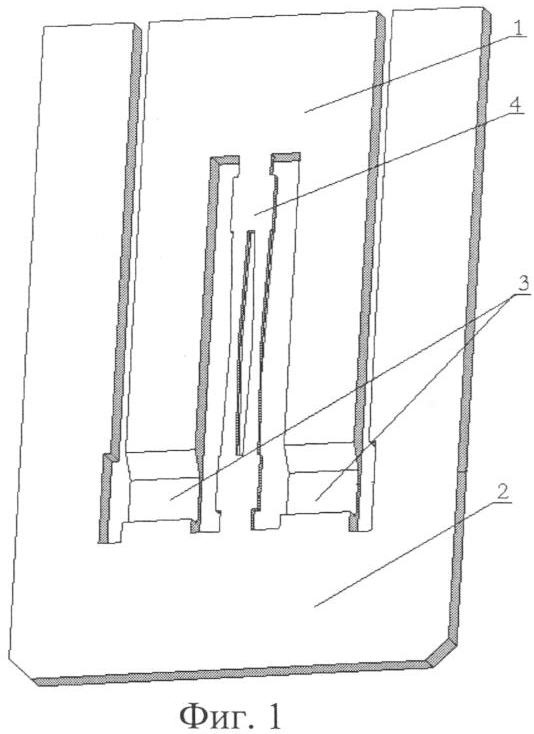

Конструкция датчика резонаторного представлена на фигуре 1. На фигуре 2 представлена его кинематическая схема.

Датчик резонаторный состоит из чувствительного элемента 1, выполненного в виде маятника, присоединенного к основанию 2 через упругие шарниры 3, стержневого резонатора 4, выполненного в виде двухветвевого камертона. Возможно использование стержневых резонаторов с другой формой, например моностержневой.

Устройство работает следующим образом. В исходном положении, характеризующемся нулевым значением внешних сил, действующих на чувствительный элемент 1 (маятник находится в покое относительно инерциального пространства или движется прямолинейно с постоянной скоростью), стержневой резонатор 4 не испытывает воздействия продольной силы, его резонансная частота имеет начальное значение f0. При действии на чувствительный элемент 1 внешней силы или ее составляющей по направлению измерительной оси в стержневом резонаторе 4 возникает продольная сила растяжения (сжатия), приводящая к изменению значения резонансной частоты изгибных колебаний резонатора. Изменение резонансной частоты резонатора 4 относительно начального значения f0 под действием внешней силы, прилагаемой к чувствительному элементу, является выходной величиной датчика. Входной величиной датчика является сила, действующая на чувствительный элемент 1, или другая физическая величина, приводящая к появлению силы, например линейное ускорение j, связанное с ускоренным движением основания 2 маятника 1, относительно инерциального пространства. Продольная сила, действующая на стержневой резонатор 4, обусловленная силой, приложенной к чувствительному элементу 1, приводит к деформациям растяжения (сжатия) резонатора. Вследствие этого происходит поворот маятника относительно оси упругого шарнира 3 на некоторый угол Δα и изменение углов β и γ между нейтральной осью резонатора и линиями, соединяющими ось упругого шарнира и точки присоединения концов резонатора к чувствительному элементу и основанию соответственно (см. фиг.2). При постоянном значении силы, действующей на чувствительный элемент, маятник датчика резонаторного после переходного процесса (связанного с приложением силы к чувствительному элементу) находится в равновесном состоянии.

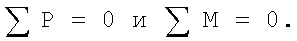

Условием равновесия системы - основание 2, чувствительный элемент 1, резонатор 4 - является равенство нулю суммы всех действующих сил и их моментов:

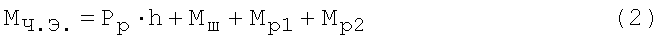

Условие равенства нулю суммы моментов сил, действующих в системе механизма первичного преобразователя, может быть представлено следующим выражением:

МЧ.Э.=jx·mЧ.Э.·LЦ.М., Мш=Δα·Сш; Мр1=Δβ·Ср1; Мр2=Δγ·Ср2, jx=j·cosφ,

где МЧ.Э. - момент, создаваемый чувствительным элементом под действием

ускоренного движения основания датчика;

j - значение ускорения, действующего на датчик;

jx - значение проекции вектора ускорения j на измерительную ось датчика;

mЧ.Э. - масса чувствительного элемента;

φ - угол между вектором ускорения и направлением измерительной оси датчика (И.О.) (измерительная ось перпендикулярна прямой линии, соединяющей центр массы чувствительного элемента 1 и ось поворота маятника);

LЦ.М. - расстояние от центра массы чувствительного элемента до оси

поворота маятника;

h - расстояние между осью поворота маятника и нейтральной осью стержневого резонатора;

Рр - продольная сила резонатора;

Мш, Мр1, Мр2 - реактивные моменты, возникающие в упругом шарнире 3 и в местах присоединения концов резонатора 4 к основанию 2 и чувствительному элементу 1 (точки А и Б фиг.2) соответственно;

Δα, Δβ, Δγ - изменение углов α, β, γ при отклонении маятника 1 от исходного положения, соответствующего j=0;

Сш; Ср1; Ср2 - угловые упругости упругого шарнира 3 и концевых участков резонатора 4 соответственно.

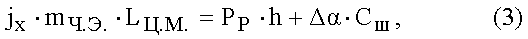

При корректном проектировании датчика резонаторного значения реактивных моментов Мр1, Мр2 существенно меньше значения реактивного момента упругого шарнира Мш. Поэтому условие равновесия (2) в первом приближении может быть представлено в более простом виде:

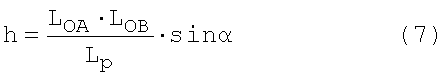

h=h0+Δh(Δα).

Зависимость выходной величины датчика (изменение резонансной частоты силочувствительного резонатора 4) от входной величины (компоненты ускорения движения основания 2 датчика) определяется функциями преобразования нескольких последовательно соединенных звеньев.

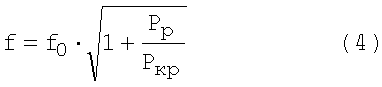

Функция преобразования последнего звена датчика - силочувствительного резонатора 4 определяется выражениями (см., например, книгу Малов В.В. Пьезорезонансные датчики. М.: Энергоатомиздат, 1989, стр.65):

где f0 - начальное значение резонансной частоты силочувствительного резонатора 4 при РP=0;

Ркр - критическая сила стержневого резонатора 4;

b, h, L - геометрические размеры стержня резонатора (ширина, толщина, длина), определяющие его резонансную частоту;

Е, ρ - модуль упругости и плотность материала стержневого резонатора;

α0, α1 - постоянные коэффициенты, определяющие условия крепления концов стержневого резонатора.

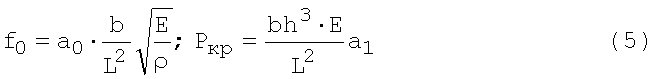

Для определения сквозной характеристики преобразования датчика (функция fp(jx)) необходимо знание зависимости Pp(jx), которая может быть определена из условия равновесия (3) кинематической системы согласно фигуре 2 с учетом взаимной связи между изменяющимися под действием измеряемой величины (jx) значений параметров α, L, h, полагая при этом, что изменениями размеров ОА, OВ и LЦ.М. можно пренебречь (достигается соответствующим конструктивным исполнением). С учетом вышеизложенного условие (3) будет иметь вид:

где h0, Δh - начальное значение расстояния между осью поворота упругого шарнира 3 и резонатором 4 и его изменение при изменении положения маятника 1 соответственно;

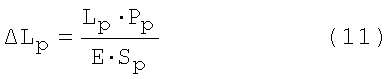

ΔLp - изменение длины резонатора 4 под действием продольной силы Рр.

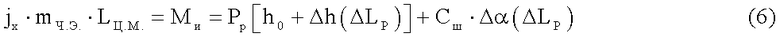

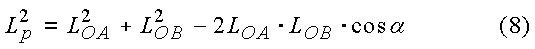

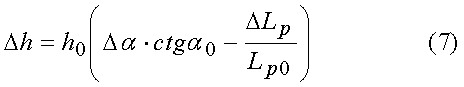

Используя теоремы "синуса" и "косинуса" для треугольника ΔОАВ со сторонами LOA, LOB, Lр, значения h и Lp могут быть представлены следующими выражениями:

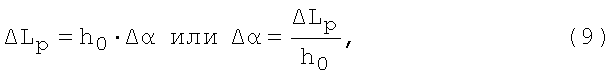

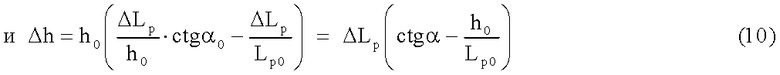

Связь между изменениями Δh, Δα, ΔLр, в треугольнике ΔОАВ может быть найдена дифференцированием уравнений (7) и (8)

Согласно закону Гука

где Sр - сечение стержня с равномерным по длине Lp значением, имеющего равную с резонатором 4 продольную податливость.

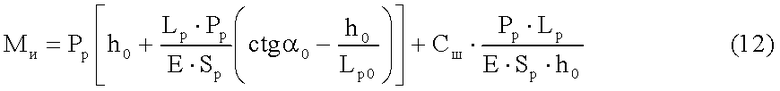

С учетом (9), (10), (11) выражение (6) примет вид:

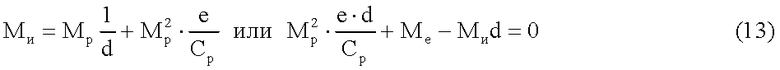

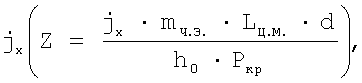

Для представления уравнения (12) в более простом виде целесообразно использование следующих подстановок:

Pp·h0=Mp;

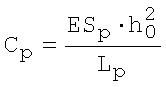

- эквивалентная угловая упругость резонатора 4 в кинематической системе датчика;

- эквивалентная угловая упругость резонатора 4 в кинематической системе датчика;

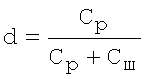

- коэффициент, определяющий уменьшение чувствительности датчики из-за влияния упругости шарнира 3;

- коэффициент, определяющий уменьшение чувствительности датчики из-за влияния упругости шарнира 3;

- коэффициент, определяющий нелинейность кинематической системы.

- коэффициент, определяющий нелинейность кинематической системы.

При использовании указанных выше подстановок уравнение (12) имеет вид:

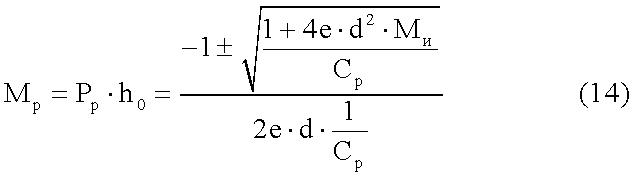

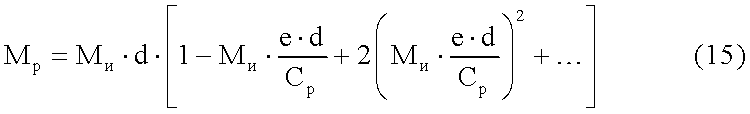

Решением уравнения (13) относительно Мp будет:

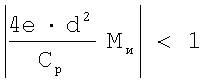

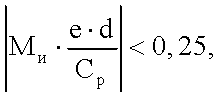

Для значений Mи, при которых  выражение (14) можно разложить в ряд Тейлора:

выражение (14) можно разложить в ряд Тейлора:

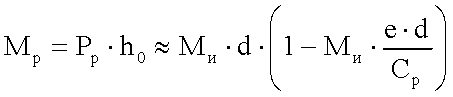

Для случаев, при которых  выражение (15) может быть ограничено двумя первыми членами:

выражение (15) может быть ограничено двумя первыми членами:

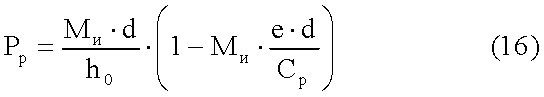

При этом зависимость продольной силы резонатора 4 от Mи=jx·mЧ.Э.·LЦ.М. будет иметь вид:

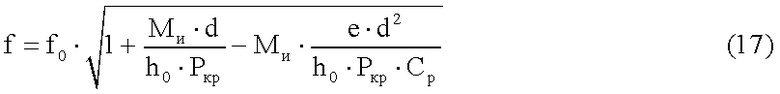

Сквозная передаточная характеристика датчика f(PP(jx)) получается при подстановке (16) в выражение (4):

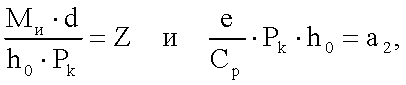

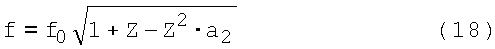

Для упрощения анализа функции (17) целесообразно использовать подстановку  при этом получим:

при этом получим:

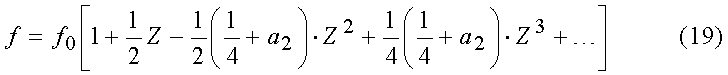

При разложении функции (18) в ряд Тейлора для начального значения Z=0 получим:

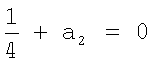

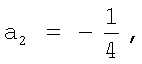

Из анализа функции (17) преобразование величины Z, определяемой входной величиной  в выходную величину f - значение резонансной частоты резонатора 4, видно, что нелинейность преобразования определяют члены со степенью, большей 1. При Zmax<0,2…0,3 (что, как правило, используется в датчиках со стержневыми силочувствительными резонаторами) наибольший вклад нелинейности создает квадратичный член, вклад остальных членов с большей степенью при Z можно не учитывать. Условием минимизации нелинейности

в выходную величину f - значение резонансной частоты резонатора 4, видно, что нелинейность преобразования определяют члены со степенью, большей 1. При Zmax<0,2…0,3 (что, как правило, используется в датчиках со стержневыми силочувствительными резонаторами) наибольший вклад нелинейности создает квадратичный член, вклад остальных членов с большей степенью при Z можно не учитывать. Условием минимизации нелинейности

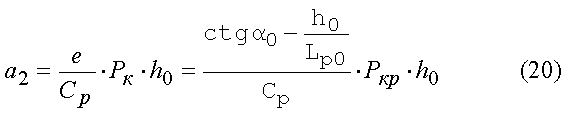

характеристики преобразования (19) является:  или

или  так как

так как

Откуда

Угол α0, при котором обеспечивается минимизация нелинейности характеристики преобразования датчика, вычисляется по формуле:

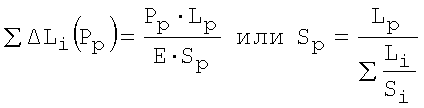

Параметр Ркр определяется согласно (5), a Sp из условия:

Li - длина i-го участка стержня резонатора со средним значением сечения Si.

Выражения (21), (22) получены с учетом некоторых приближений (неизменность размеров длины маятника, базовых расстояний LOA, LОБ под действием измеряемой величины) и пренебрежением членами второго порядка малости для упрощений математических преобразований. В связи с этим вычисленное значение угла α0 согласно выражению (22) для обеспечения минимальной нелинейности характеристики преобразования может потребовать уточнения по результатам экспериментальной проверки конкретной конструкции.

Датчик резонаторный выполняется из материала с малыми механическими потерями.

Для обеспечения высокой добротности стержневой резонатор, как правило, выполняют в виде двухветвевого камертона. Плоскость, в которой происходят изгибные колебания стержней камертона, ортогональна плоскости поворота маятника чувствительного элемента. При этом момент сопротивления сечения стержней резонатора при изгибе в плоскости колебаний значительно больше, чем в плоскости поворота маятника.

Использование разнесенных упругих шарниров 3 позволяет иметь одну степень свободы перемещения маятника (поворот относительно оси упругого шарнира). Выделение компоненты в направлении измерительной оси датчика из произвольно направленного вектора ускорения осуществляется за счет различия жесткости маятника в направлении измерительной оси и в перпендикулярных к ней направлениях, для которых значение жесткости должно быть много больше, чем для направления по измерительной оси. Продольная жесткость маятника должна быть много больше продольной жесткости силочувствительного резонатора, что осуществляется за счет соответствующего выбора их сечений. Упругие шарниры маятника выполнены в виде нескольких тонких идентичных перемычек, нейтральные оси которых расположены в одной плоскости и имеют общую ось вращения.

Для защиты датчика от экстремальных нагрузок (ударов), многократно превышающих значения измеряемой величины, угловые перемещения маятника ограничены упорами (связанными с основанием), расположенными по обеим сторонам маятника (на фиг.1 не показаны). Направление измерительной оси датчика (см. фиг.2) совпадает с перпендикуляром к отрезку ОС, соединяющему ось поворота упругого шарнира 3 и центр массы чувствительного элемента 1, который условно показан расположенным на линии OВ (см. фигуру 2).

Работоспособность заявляемого технического решения подтверждена моделированием на ПЭВМ и испытаниями опытных образцов датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2009 |

|

RU2415441C1 |

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2011 |

|

RU2477491C1 |

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2014 |

|

RU2579552C1 |

| Микроэлектромеханический первичный преобразователь ускорения | 2017 |

|

RU2657351C1 |

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2008 |

|

RU2371728C1 |

| РЕЗОНАТОР СИЛОЧУВСТВИТЕЛЬНЫЙ | 2006 |

|

RU2329511C2 |

| РЕЗОНАТОР СИЛОЧУВСТВИТЕЛЬНЫЙ | 2013 |

|

RU2541375C1 |

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2004 |

|

RU2281515C1 |

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2003 |

|

RU2247993C2 |

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2009 |

|

RU2402020C1 |

Изобретение относится к измерениям механических параметров, в частности силы или ускорения. Датчик содержит чувствительный элемент, соединенный через упругие шарниры с основанием, и стержневой резонатор, концы которого соединены с чувствительным элементом и основанием соответственно. Положение оси поворота чувствительного элемента относительно концов резонатора выбрано таким образом, чтобы значение угла α между прямыми линиями, соединяющими концы резонатора и ось поворота чувствительного элемента, соответствовало условию: 0,9α≤α≤1,1α, при этом угол α выбран из соотношения:

а прямые линии являются перпендикулярами к оси поворота чувствительного элемента, где α - угол, образованный отрезками прямых линий, соединяющих концы резонатора с осью поворота чувствительного элемента; h - расстояние между резонатором и осью поворота чувствительного элемента; Lp - расстояние между концами резонатора; Sp - эффективное сечение стержня резонатора, определяющее его податливость; Ркр - критическая сила резонатора, определяющая его силочувствительность; Е - модуль упругости материала резонатора. Изобретение позволяет уменьшить нелинейность характеристики преобразования. 2 ил.

Датчик резонаторный, содержащий чувствительный элемент, соединенный через упругие шарниры с основанием и стержневой резонатор, концы которого соединены с чувствительным элементом и основанием соответственно, отличающийся тем, что положение оси поворота чувствительного элемента относительно концов резонатора выбрано таким образом, чтобы значение угла α между прямыми линиями, соединяющими концы резонатора и ось поворота чувствительного элемента, соответствовало условию

0,9α≤α≤1,1α, при этом угол α выбран из соотношения

a прямые линии являются перпендикулярами к оси поворота чувствительного элемента,

где α - угол, образованный отрезками прямых линий, соединяющих концы резонатора с осью поворота чувствительного элемента;

h - расстояние между резонатором и осью поворота чувствительного элемента;

Lp - расстояние между концами резонатора;

Sp - эффективное сечение стержня резонатора, определяющее его податливость;

Ркр - критическая сила резонатора, определяющая его силочувствительность;

Е - модуль упругости материала резонатора.

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2002 |

|

RU2217767C1 |

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2003 |

|

RU2247993C2 |

| РЕЗОНАТОР ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 2006 |

|

RU2302007C1 |

| ДАТЧИК РЕЗОНАТОРНЫЙ | 2004 |

|

RU2281515C1 |

| US 5261277 A, 16.11.1993 | |||

| US 5331854 A, 26.07.1994. | |||

Авторы

Даты

2011-01-27—Публикация

2009-04-10—Подача