Изобретение относится к обработке металлов давлением, в частности к способам и инструменту для формовки рельефа на полых тонкостенных изделиях, а также для ротационной вытяжки оболочек и давильной обработки.

Известен способ и конструкция инструмента для обкатки тонкостенных полых изделий, содержащая ролик, выполненный в виде дисков, расположенных на оси роликодержавки, при этом диск жестко закреплен на оси болтами и установлен с возможностью регулировочного осевого перемещения [1]. Диски соединены между собой шпонкой. Давильный элемент, выполненный из полимерного материала, размещен концентрично оси между дисками.

Известный способ и конструкция инструмента имеют существенные недостатки: узкие технологические возможности, невысокое качество обработанных изделий, невысокая производительность, короткий срок службы давильного инструмента из-за быстрого износа рабочей поверхности и малый диапазон регулирования жесткости полимерного давильного материала.

Известен способ и конструкции давильных роликов, характер протекания процесса обработки которыми зависит от радиуса скругления и ширины пояска [2]. Однако недостатком способа и известных давильных роликов являются сложность восстановления формы в результате износа, так как для этого необходимо перешлифовывать все внешние поверхности с изменением радиусов шлифовки для сохранения сопряжения радиусов. При этом требуется внесение корректив в технологические режимы. Кроме того, недостатком является их малая контактная поверхность, взаимодействующая с деталью, не обеспечивающая высокой шероховатости отделки обрабатываемой поверхности, обуславливающая низкое качество поверхности и требующая большого количества технологических переходов, что резко снижает производительность.

Задачей изобретения является расширение технологических возможностей, увеличение контактной поверхности, взаимодействующей с заготовкой и обеспечивающей высокую шероховатость отделки обрабатываемой поверхности, обуславливающей высокое качество поверхности и не требующей большого количества технологических переходов, что резко повышает производительность, улучшение условий деформирования и течение металла, а также снижение вероятности расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, повышение стойкости давильного инструмента.

Поставленная задача решается предлагаемым способом охватывающей давильной обработки, включающим сообщение заготовке вращательного движения вокруг собственной оси и продольной подачи давильному охватывающему устройству, содержащему установленному в державке посредством оси давильный инструмент, который состоит из корпуса в виде плиты, где установлены на осях на подшипниках качения два рабочих ролика и один натяжной, на периферии которых выполнены канавки, несущие давильный элемент в виде кольца, изготовленного из металлической проволоки круглого сечения и обладающего пружинящими свойствами, таким образом, что давильное усилие на заготовку передается двумя рабочими роликами и участком давильного кольца, расположенным между рабочими роликами, частично охватывая заготовку с углом охвата α, причем опора одного рабочего ролика смонтирована в корпусе неподвижно, а другого - с возможностью регулирования угла охвата α.

Сущность предлагаемого способа и реализующей его конструкции давильного охватывающего устройства и работа поясняется чертежами.

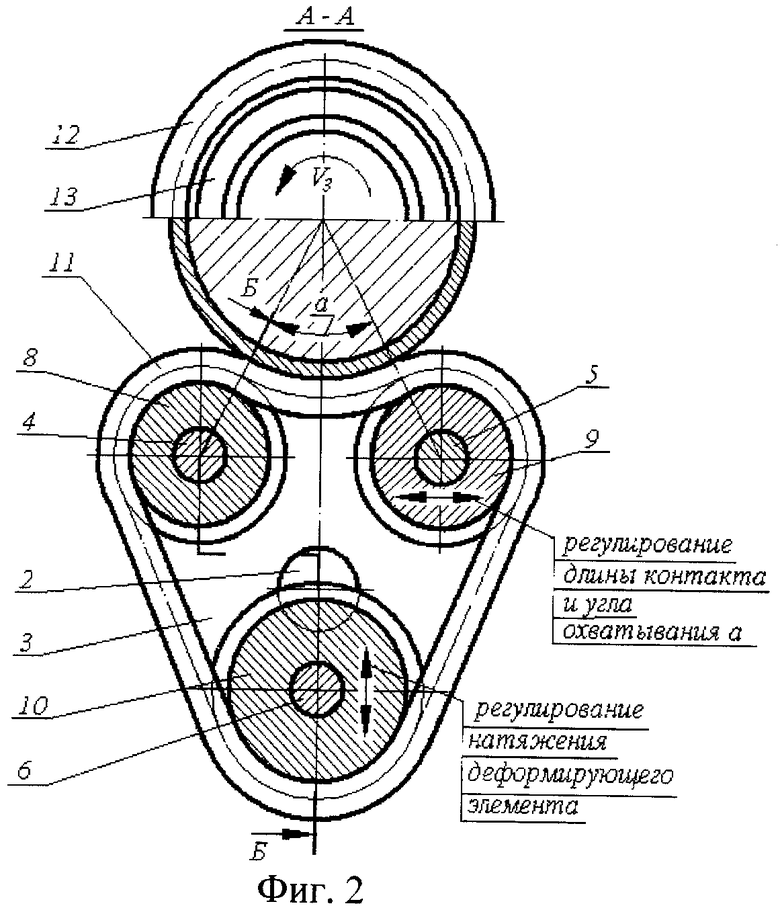

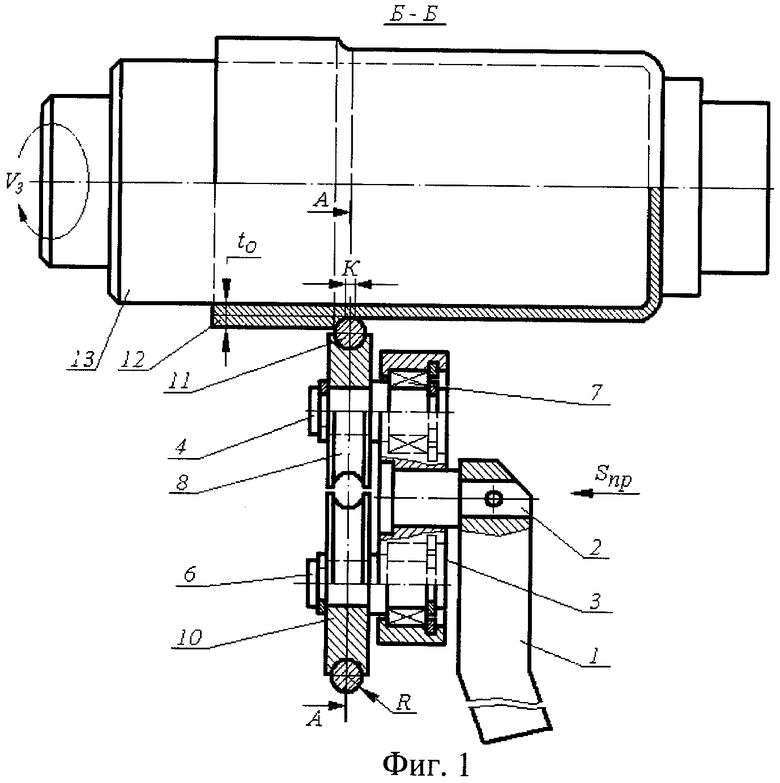

На фиг.1 показана схема давильной выглаживающей обработки полой тонкостенной заготовки с цилиндрической поверхностью, установленной на оправке, предлагаемым давильным охватывающим способом, частичный продольный разрез по Б-Б на фиг.2; на фиг.2 - давильное охватывающее устройство, реализующее предлагаемый способ, частичный поперечный разрез по А-А на фиг.1.

Предлагаемый способ и реализующее его давильное охватывающее устройство служат для обкатки и выглаживания тонкостенных полых изделий с цилиндрической, конической и сложной образующей. Давильное устройство содержит установленный в державке 1 посредством оси 2 давильный инструмент, который состоит из корпуса 3, выполненного в виде плиты, и установленных на осях 4, 5 и 6 на подшипниках качения 7 два рабочих ролика 8, 9 и один натяжной 10. На периферии роликов выполнена канавка, в которой располагается давильный элемент 11 в виде кольца, изготовленного из металлической проволоки круглого сечения и обладающего пружинящими свойствами.

Давильное усилие на заготовку 12 передается двумя рабочими роликами 8, 9 и участком давильного кольца 11, расположенным между рабочими роликами, частично охватывая заготовку с углом охвата α.

Опора оси 4 рабочего ролика 8 смонтирована в корпусе 3 неподвижно. Опора оси 5 рабочего ролика 9 смонтирована в корпусе 3 с возможностью регулирования угла охвата α и позволяет приблизить или удалить друг от друга рабочие ролики. Опора оси 6 натяжного ролика 10 смонтирована в корпусе 3 с возможностью перемещения и натяжения давильного элемента - кольца 11 и позволяет приблизить или удалить натяжной ролик относительно рабочих роликов.

Оси 4, 5 и 6 запрессованы в отверстиях роликов 8, 9 и 10, соответственно, и установлены в корпусе 3 на подшипниках 7 с возможностью независимого свободного вращения, передаваемого давильному элементу 11 от вращающейся заготовки 12 со скоростью VЗ за счет сил трения.

Давильное охватывающее устройство, реализующее предлагаемый способ, работает следующим образом. Собранное давильное устройство в зависимости от обрабатываемого материала регулируют и производят настройку на заданный угол охвата α путем удаления или приближения ролика 9 относительно рабочего ролика 8, затем регулируют натяжение давильного элемента - кольца 11 путем удаления натяжного ролика 10 относительно рабочих роликов 8 и 9.

Готовым к эксплуатации устройством производят обкатку и выглаживание заготовки 12, надетой и закрепленной на оправку 13, двумя рабочими роликами 8, 9 через давильный элемент - кольцо 11.

Перед обработкой охватывающее устройство выставляют на определенную глубину обкатывания и выглаживания путем поперечного перемещения его вручную. Обкатка и выглаживание цилиндрической поверхности производится при вращении заготовки со скоростью VЗ, при этом устройству задают продольную подачу Sпр (см. фиг.1). Это делается, например, на токарном станке вручную или по программе на станке с ЧПУ.

Давильный охватывающий инструмент изготовляют из стальной пружинной проволоки 1 класса, повышенной точности, например, диаметром 2…10 мм из стали 65Г (ГОСТ 14959-79) по ГОСТ 9389-75.

Для получения высокого класса шероховатости на деформирующем элементе 11 предусматривают калибрующий цилиндрический поясок шириной К=1,5…3 мм. При большом участке К значительно возрастают усилия деформирования.

Продольную подачу при выглаживании определяют по формуле

Sпр=(0,2…0,5) К,

где К - ширина пояска на деформирующем элементе.

При подаче Sпр=(0,2…0,3)К достигается шероховатость обработанной поверхности от Ra=40 мкм до Ra=1,25 мкм.

В результате обкатывания и выглаживания предлагаемым способом и разработанным инструментом улучшается шероховатость на один класс, усилие прижатия инструмента к обрабатываемой поверхности заготовки составляет 200…300 Н на 10 мм длины рабочей поверхности инструмента.

Предлагаемый способ и давильный охватывающий инструмент применяют на мощных давильных станках, работающих по способу обратной ротационной протяжки толстостенных заготовок. Радиус R давильного элемента - проволоки зависит от толщины to выглаживаемой оболочки, и его принимают равным R=(1…1,5)to.

Диаметры роликов принимают из конструктивных соображений. С увеличением диаметра ролика растут усилия деформирования и изгибающие моменты, действующие на суппорт станка. Необходимо стремиться для каждого станка применять ролики одного диаметра. Особенно это важно для станков с ЧПУ.

Образующийся в результате обкатывания и выглаживания микрорельеф поверхности обусловливается следующими основными факторами: кинематикой процесса (направлением взаимного перемещения инструмента и обрабатываемой заготовки); исходной шероховатостью; формой и размерами исходной части и обкатывающего инструмента; величиной подачи; пластическим течением металла, обусловливающим появление вторичной шероховатости; шероховатостью рабочей части инструмента; величиной упругого восстановления поверхности после выглаживания; вибрациями технологической системы станок - приспособление - инструмент - заготовка.

При обкатывании и выглаживании деталей из стали, латуни и алюминиевых сплавов хорошие результаты дает применение в качестве смазочного материала индустриального масла И-20А или сульфофрезола.

При обкатывании и выглаживании предлагаемым способом, реализуемым охватывающим устройством, на обрабатываемой поверхности резко снизилась вероятность появления продольной и поперечной волнистости благодаря увеличению площади контакта, при этом колебания технологической системы сведены до минимума благодаря упругости деформирующего элемента.

При традиционной обработке на больших скоростях начинаются интенсивные вибрации, приводящие к резкому ухудшению обрабатываемой поверхности.

Вынужденные колебания, вызываемые биением шпинделя станка, биением обрабатываемой заготовки, волнистостью и т.д. гасятся предлагаемым способом и данным деформирующим охватывающим инструментом, однако могут возникнуть автоколебания, обусловленные явлениями, присущими самому процессу обработки.

При обкатывании оболочек максимальную скорость выбирают в пределах 60…130 м/мин с учетом мощности станка и вибростойкости технологической системы.

Использование предлагаемого способа и давильного охватывающего устройства позволяет расширить технологические возможности обкатывания и выглаживания благодаря схватыванию деформирующим инструментом обрабатываемой заготовки и упругости давильного элемента, повысить качество и производительность обработки, улучшить условия деформирования и течение металла, снизить вероятность расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, а также прогнозировать шероховатость и качество обрабатываемой поверхности; увеличить износостойкость давильного материала.

Источники информации

1. Авторское свидетельство СССР, №1558534, МКИ B21D 22/16. Зубарев В.В., Хмелев С.В., Гладких А.А. и др. Инструмент для обкатки тонкостенных полых изделий. Заявка 4443728/25-27, 20.06.88; 23.04.90. Бюл. №15.

2. Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение, 1983, С.147, рис.9.6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАВИЛЬНОЕ ОХВАТЫВАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2411099C1 |

| СПОСОБ ДАВИЛЬНОЙ ОХВАТЫВАЮЩЕЙ ОБРАБОТКИ ИНСТРУМЕНТОМ-КОЛЬЦОМ | 2009 |

|

RU2414981C1 |

| ДАВИЛЬНЫЙ ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ - КОЛЬЦО | 2009 |

|

RU2411100C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2416480C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

| СПОСОБ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2409439C2 |

| ИГЛОИНСТРУМЕНТ ДЛЯ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2409438C2 |

| СПОСОБ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2410184C1 |

| ПРУЖИННЫЙ ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2403115C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК БЛОКОМ РОЛИКОВ С ПЛАНЕТАРНЫМ ДВИЖЕНИЕМ | 2009 |

|

RU2410185C1 |

Изобретение относится к обработке металлов давлением, в частности для обкатки полых изделий. Заготовке сообщают вращательное движение вокруг собственной оси, а давильному охватывающему устройству сообщают продольную подачу. Используют давильное охватывающее устройство, содержащее установленный в державке посредством оси давильный инструмент, состоящий из корпуса в виде плиты, в которой установлены на осях на подшипниках качения два рабочих ролика и один натяжной, на периферии которых выполнена канавка, несущая давильный элемент в виде кольца, изготовленного из металлической проволоки круглого сечения и обладающего пружинящими свойствами. При этом давильное усилие на заготовку передают двумя рабочими роликами и участком давильного кольца, расположенным между рабочими роликами, с частичным охватом заготовки с углом охвата. Причем опору одного рабочего ролика монтируют в корпусе неподвижно, а другого - с возможностью регулирования угла охвата. Расширяются технологические возможности, повышается качество обрабатываемой поверхности. 2 ил.

Способ охватывающей давильной обработки, включающий сообщение заготовке вращательного движения вокруг собственной оси и продольной подачи давильному охватывающему устройству, содержащему установленный в державке посредством оси давильный инструмент, отличающийся тем, что используют давильный инструмент, состоящий из корпуса в виде плиты, в которой установлены на осях на подшипниках качения два рабочих ролика и один натяжной, на периферии которых выполнена канавка, несущая давильный элемент в виде кольца, изготовленного из металлической проволоки круглого сечения и обладающего пружинящими свойствами, при этом давильное усилие на заготовку передают двумя рабочими роликами и участком давильного кольца, расположенным между рабочими роликами, с частичным охватом заготовки с углом охвата α, причем опору одного рабочего ролика монтируют в корпусе неподвижно, а другого - с возможностью регулирования угла охвата α.

| МОГИЛЬНЫЙ Н.И | |||

| Ротационная вытяжка оболочковых деталей на станках | |||

| - М.: Машиностроение, 1983, с.147, рис.9.6 | |||

| Инструмент для обкатки тонкостенных полых изделий | 1988 |

|

SU1558534A1 |

| ДАВИЛЬНЫЙ РОЛИК | 2002 |

|

RU2212299C1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2277039C1 |

| DE 3843211 A, 28.06.1990. | |||

Авторы

Даты

2011-02-10—Публикация

2009-09-23—Подача