Изобретение относится к обработке металлов давлением, а именно к инструментам для давильной обработки.

Известна конструкция давильного ролика, сечение которого в плоскости, проходящей через ось вращения, расположенную параллельно образующей оправки, ограничено сопряженными плоским торцом переходным участком с радиусом 0,5-0,8 диаметра давильного ролика, рабочим участком, очерченным по радиусу с периферийной частью, выполненной в виде цилиндрической поверхности с образующей, параллельной оси ролика и плавно сопряженной с рабочей поверхностью в сечении наибольшего диаметра давильного ролика (см., например, авторское свидетельство СССР N1620182, МКИ В 21 D 22/14).

Однако такая конструкция ролика с периферийной цилиндрической частью непригодна для обработки деталей со сферической поверхностью из-за возникновения сдвиговых деформаций в направлении периферической части давильного ролика.

Известен ролик для давильной обработки, сечение которого в плоскости, проходящей через ось вращения, ограничено сопряженными дугами окружностей разных радиусов, причем отношение радиусов окружностей выбирается в пределах 13-15 (см. , например, авторское свидетельство СССР N845980, МКИ 3 В 21 D 22/18).

Недостатком известного ролика является его малая контактная поверхность, взаимодействующая с деталью, не обеспечивающая высокой чистоты отделки поверхности сферы, обуславливающая низкое качество поверхности и требующая большого количества технологических переходов, что резко снижает производительность. Другим недостатком давильного ролика является сложность восстановления формы ролика в результате износа, так как для этого необходимо перешлифовывать все внешние поверхности с изменением радиусов шлифовки для сохранения сопряжения радиусов. При этом требуется внесение корректив в технологические режимы.

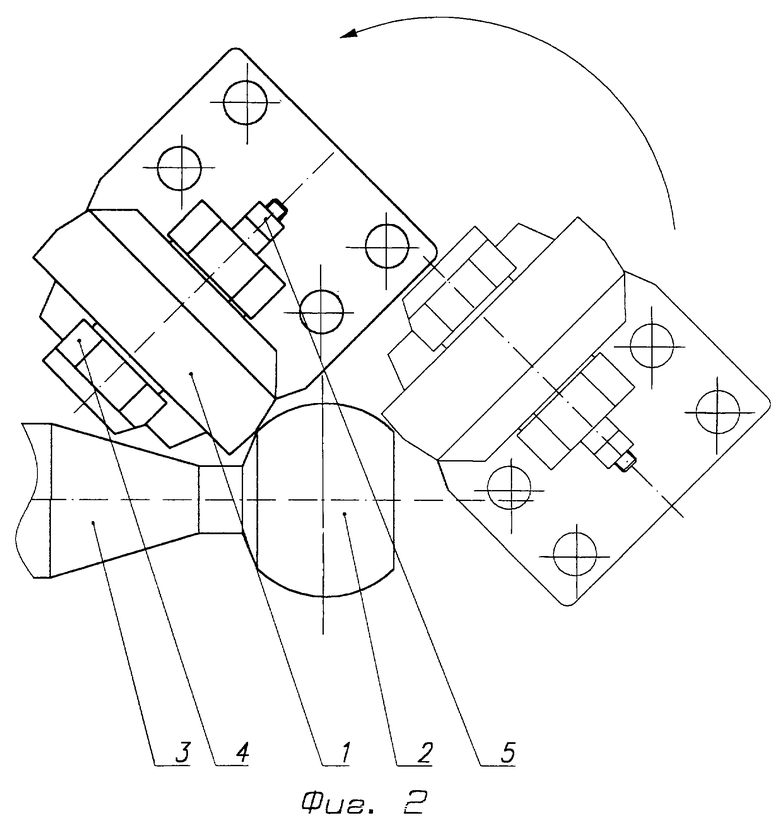

Недостаток такого давильного ролика устранен в давильном ролике с двусторонним конусом, у которого углы ϕ и ϕ1 выбраны в пределах от 30 до 35o, а радиус сопряжения конических поверхностей принимают от 6 до 8 толщин листа, т. е. от 6 до 32 мм (см., например, Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение, 1983, с.144-145, рис.9.2 Б).

Такой давильный ролик хорошо работает при ротационной вытяжке оболочек с выпукло-вогнутой поверхностью, однако не обеспечивает достижение чистоты поверхности, исключающей необходимость доработки поверхности шлифованием. Это в первую очередь относится к таким ответственным деталям, как, например, пробки в шаровых кранах, сферические части различных шарнирных соединений и т.д.

По совокупности общих признаков в качестве прототипа выбрано устройство по книге Могильного Н.И. Ротационная вытяжка оболочковых деталей на станках.

Задачей изобретения является повышение качества и производительности при обработке сферических деталей в режиме планетарного выглаживающего обкатывания сфер пробок шаровых кранов.

Поставленная задача достигается тем, что давильный ролик, сечение которого в плоскости, проходящей через ось вращения, выполнено в виде сопряженных конусов с углами ϕ и ϕ1 и с радиусом сопряжения R, величина главного угла ϕ между образующей конической поверхности ролика в плане и осью его вращения выбрана в диапазоне ϕ= 6÷12o, и величина угла ϕ1 выбрана из соотношения ϕ1 = (0,7÷0,9)ϕ и выбором радиуса сопряжения из соотношения

R=(0,15÷0,3)to,

где to - толщина детали, мм.

Выбор главного угла между образующей конической поверхности ролика и осью его вращения в диапазоне ϕ=6÷12o обеспечивает предварительное выглаживание сферической поверхности детали, при которой следы резца сглаживаются за счет приложения к микровыступам неровностей сдвиговых деформаций, обеспечивающих выглаживание поверхности пробки. При величине угла более 12o эффективность выглаживания снижается, что приводит к сокращению срока службы давильного ролика из-за быстрого износа рабочей поверхности, ограниченной радиусом. При этом ухудшается разглаживание складок, что требует увеличения количества технологических переходов, т.е. увеличивается трудоемкость изготовления и снижается производительность.

При величине угла меньше 6o из-за недостаточного зазора образующаяся сдвиговая деформация приводит к образованию вырывов на сферической поверхности детали.

Выбор величины угла ϕ1 из соотношения ϕ1 = (0,7÷0,9)•ϕ позволяет расширить функциональные возможности давильного ролика в зависимости от пластических свойств материала обрабатываемой детали. Так как давильный ролик может перемещаться относительно детали, как по часовой стрелке, так и против, выглаживание проводится либо одной, либо другой стороной ролика, в зависимости от достигаемого результата.

Выбор радиуса сопряжения из соотношения

R=(0,15÷0,3)to,

где to - толщина детали, мм,

обеспечивает локализацию контактной нагрузки на рабочем участке и повышает степень деформации детали при тех же усилиях обработки, что уменьшает количество технологических переходов, повышает производительность и обеспечивает повышение износостойкости детали за счет образования наклепа. При применении нанесения прочностного покрытия (например, из нитрида бора, прочностного хромирования) фрагменты покрытия вдавливаются в основной материал детали с сохранением качества отделки поверхности. При величине R меньше 0,15to снижается производительность и уменьшается срок службы давильного ролика из-за быстрого его износа. При величине R больше 0,3to может происходить деформация деталей и образование вырывов на сферической поверхности обрабатываемой детали.

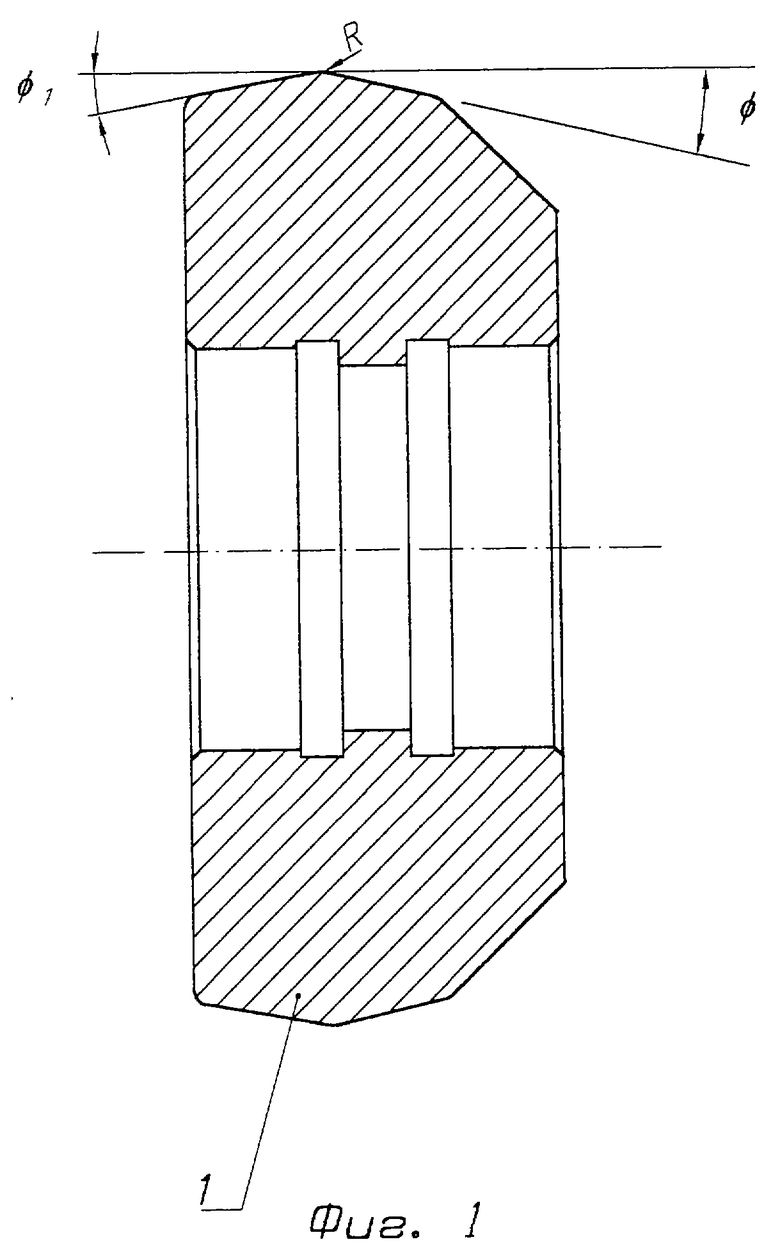

Сущность заявленного решения поясняется чертежами, на котором показаны: на фиг.1 - давильный ролик, поперечный разрез; на фиг.2 - работа устройства по ротационному выглаживанию пробки шарового крана.

Устройство содержит давильный ролик 1, взаимодействующий с деталью 2 - пробкой шарового крана, закрепленной на соединенной с приводом вращения (на схеме не показан) оправке 3. Давильный ролик 1 закреплен на державке 4, установленной с возможностью вращения относительно центра сферы детали 2, и установлен на оси 5 с возможностью вращения под действием приложенной к поверхности давильного ролика реакции силы формообразования.

При движении инструмента - давильного ролика 1 от одного конца сферической части, вращающейся под действием привода оправки 3 детали 2, к другой происходит последовательное взаимодействие последней со скошенной поверхностью давильного ролика и с поверхностью, ограниченной радиусом сопряжения двух конических поверхностей ролика.

Расчетное перераспределение рабочих нагрузок между скругленной и коническими частями ролика обеспечивает высокопроизводительную обработку сферы и исключает ее механическую обработку методом шлифования, что не только повышает производительность и надежность изделия, но и увеличивают срок службы ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ АППАРАТОВ | 2001 |

|

RU2209717C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2220805C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409440C1 |

| БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409441C1 |

| ШАРОВОЙ КРАН | 2001 |

|

RU2218501C2 |

| ОПРАВКА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 2007 |

|

RU2336138C1 |

Изобретение относится к обработке металлов давлением, а именно к инструментам для давильной обработки. Давильный ролик, сечение которого в плоскости, проходящей через ось вращения, выполнено с углами ϕ и ϕ1 и с радиусом сопряжения R, величина угла ϕ между образующей конической поверхности ролика в плане и осью его вращения выбрана в диапазоне ϕ=6-12o, и величина угла ϕ1 выбирается из соотношения ϕ1 = (0,7-0,9)ϕ, радиуса сопряжения - из соотношения R= (0,15-0,3)to, где to - толщина детали в мм. Достигается повышение качества и производительности. 1 з.п. ф-лы, 2 ил.

ϕ1 = (0,7-0,9)ϕ.

2. Давильный ролик по п. 1, отличающийся тем, что радиус сопряжения выбран из соотношения

R= (0,15-0,3)to,

где to - толщина детали, мм.

| МОГИЛЬНЫЙ Н.И | |||

| Ротационная вытяжка оболочковых деталей на станках | |||

| - М.: Машиностроение, 1983, с.144-145, рис.9.2.Б | |||

| Давильный ролик | 1988 |

|

SU1620182A1 |

| RU 95111028 А1, 10.06.1997 | |||

| DE 3532213 А1, 07.05.1987. | |||

Авторы

Даты

2003-09-20—Публикация

2002-01-28—Подача