Изобретение относится к способам производства проволоки волочением с помощью формирования наноструктур в металле, в том числе в поверхностном слое металла, и может использоваться при производстве высокопрочной наноструктурированной проволоки.

Известен способ изготовления проволоки с помощью специализированной установки (а.с. SU 1447465, МПК в21С 3/14, C21D 1/02, 30.12.1988 г.) для производства высокопрочной проволоки включающий разматывание заготовки, деформацию с помощью волоки, обжатие и полную закалку.

Недостатком известного способа является возможность обрыва проволоки при выходе ее из волоки вследствие того, что сила натяжения проволоки при волочении создает напряжение растяжения в несколько раз превышающее предел прочности, нагретой до температуры 900-1050°С проволоки. Кроме этого расположение закалочного устройства практически на выходе установки не обеспечивает образования полигональной субструктуры в стали, что в целом снижает прочность получаемой проволоки.

Наиболее близким к заявленному техническому решению, является техническое решение, относящееся к производству высокопрочной проволоки из стали термоупрочненной бунтовой проволоки (RU 2549798, МПК В21С 3/14 C21D 8/06, 27.05.2015 г.) заключающееся в правке проволоки правильными роликами, трехступенчатом индукционном нагреве проволоки до температуры 1050°С, выдержке нагретой проволоки, закалке в закалочной ванне, индукционном нагреве до температуры 600°С для отпуска, выдержке нагретой проволоки, охлаждения до комнатной температуры и смотке в бунт.

Недостатком известного способа являются недостаточной высокие прочностные характеристики изготавливаемой таким образом проволоки, вследствие отсутствия в составе технологического процесса операций по формированию субструктур в стали. Технической задачей, на решение которой направлено изобретение, является совершенствование способа изготовления проволоки, устранение недостатков, характерных для приведенных выше аналогов, исключение обрывности процесса высокотемпературного упрочнения, а также повышения прочностных характеристик изготавливаемой проволоки.

Предлагаемое техническое решение позволяет получить полигонизированную субструктуру стали с повышенными физико-механическими свойствами. При этом исключается появление поверхностных дефектов и концентраторов напряжений на поверхности проволоки, удаляется обезуглероженный слой, а также появляется возможность обеспечивать необходимую шероховатость при минимизировании геометрических отклонений.

Указанная задача решена тем, что способ производства высокопрочной наноструктурированной проволоки со специальной отделкой поверхности из стали включает разматывание бунтовой проволоки, правку, первый индукционный нагрев, ее термодеформационное упрочнение, закалку, второй индукционный нагрев до температуры отпуска, охлаждение, бесцентровую шлифовку и смотку в бунт. Термодеформационное упрочнение проволоки выполняют путем высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО), а перед закалкой дополнительно осуществляют операцию последеформационной выдержки. Данный способ позволяет получить полигонизированную субструктуру стали с повышенными физико-механическими свойствами. Обработка на бесцентровом шлифовальном станке позволяет исключить поверхностные дефекты и концентраторы напряжений на поверхности проволоки, удалить обезуглероженный слой, а также задать необходимую шероховатость и минимизировать геометрические отклонения.

Положительным техническим результатом, обеспечиваемым указанной выше последовательностью технологических операций, является значительное повышение качества изготавливаемой проволоки за счет использования эффекта термодеформационного упрочнения с управляемым формированием наноразмерной структуры стали путем высокотемпературной термеханической обработки орбитальной обкаткой.

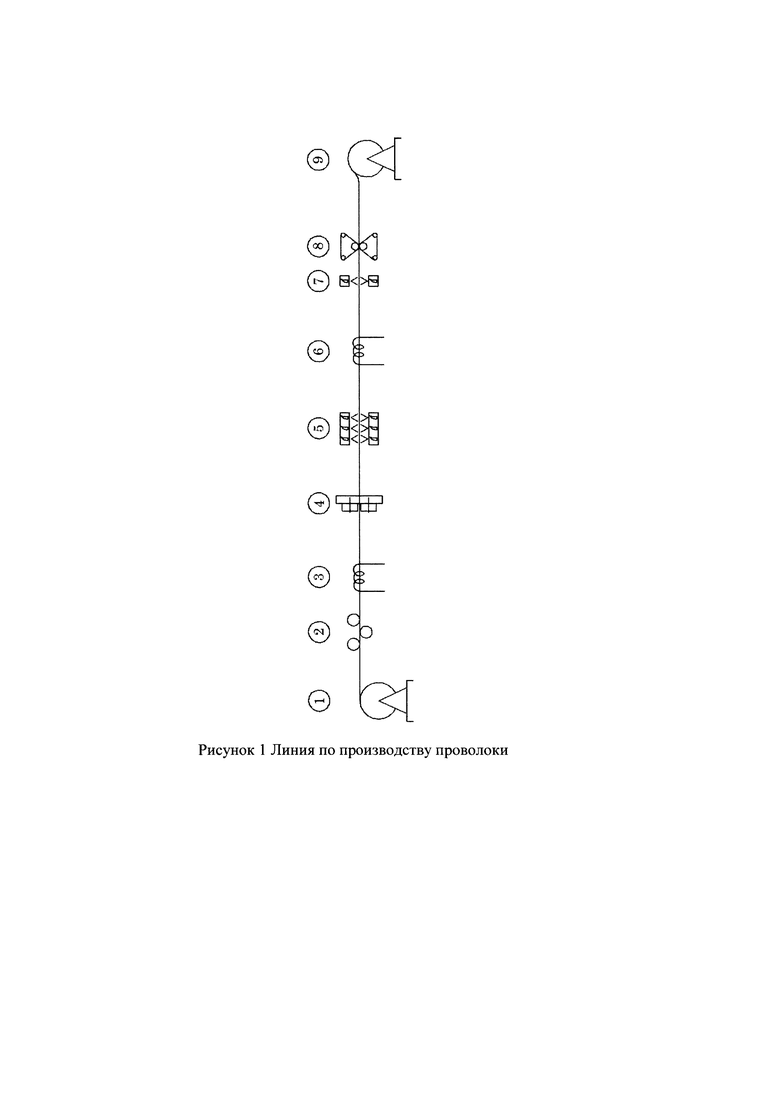

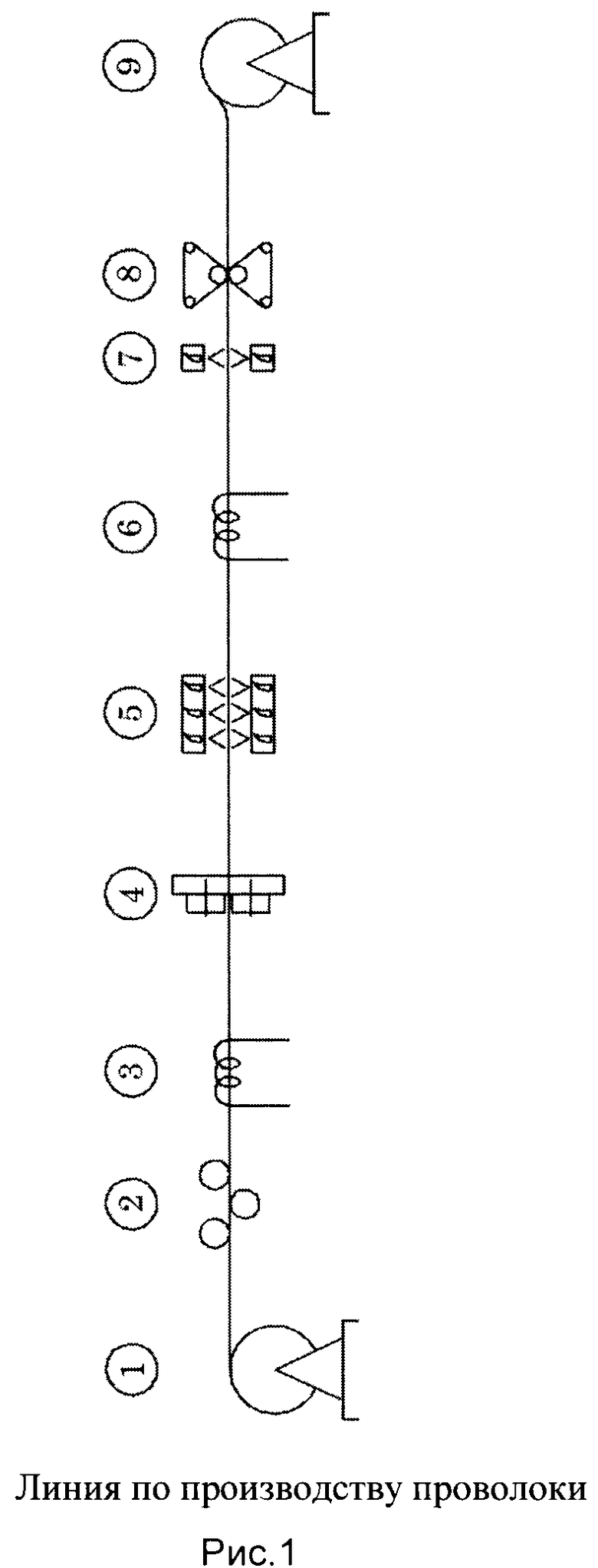

Способ поясняется эскизом, где на фигуре схематично представлена линия по производству высокопрочной наноструктурированной проволоки со специальной отделкой поверхности.

Линия по производству проволоки состоит из следующих последовательно установленных механизмов: устройства размотки 1, устройства правки 2, устройства 3 первого индукционного нагрева, устройства 4 высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО), закалочного устройства 5, устройства 6 второго индукционного нагрева для проведения отпуска, устройства 7 для охлаждения после отпуска, устройства 8 для бесцентровой шлифовальной обработки, устройства 9 смотки проволоки в бунт.

Схематично линия по производству проволоки изображена на рисунке 1.

Позиции на рисунке:

1 - устройство размотки

2 - устройство правки

3 - устройство первого индукционного нагрева

4 - устройство высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО)

5 - закалочное устройство

6 - устройство второго индукционного нагрева для проведения отпуска

7 - устройство для охлаждения после отпуска

8 - устройство для бесцентровой шлифовальной обработки

9 - устройство смотки проволоки в бунт

Желаемые технические результаты достигаются за счет следующих технических признаков осуществления способа производства высокопрочной наноструктурированной проволоки со специальной отделкой из стали с использованием устройства высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО).

Способ производства высокопрочной наноструктурированной проволоки со специальной отделкой из стали, включающий разматывание бунтовой проволоки, правку, первый индукционный нагрев проволоки, ее термодеформационное упрочнение, закалку, второй индукционный нагрев до температуры отпуска, охлаждение, бесцентровое шлифование и смотку в бунт, отличающийся тем, что термодеформационное упрочнение проволоки выполняют путем ее орбитального обжатия не менее чем в одной установке высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО) в зависимости от необходимой степени деформации, а перед закалкой дополнительно осуществляют операцию после деформационной выдержки.

Бунт проволоки помещается на устройство 1 размотки, проволока проводится через устройство 2 правки, устройство 3 первого индукционного нагрева, устройства 4 высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО), закалочное устройство 5, устройство 6 второго индукционного нагрева для проведения отпуска, устройство 7 для охлаждения после отпуска, устройство 8 для бесцентровой шлифовальной обработки. Конец проволоки закрепляется в захвате устройства смотки 9, после чего проволока сматывается в бунт.

При протягивании проволоки устройством для смотки 9 осуществляют нагрев проволоки в узле первого индукционного нагрева 3 до температуры Т=900÷1050°С. Нагретая проволока непрерывно-последовательно поступает в устройство высокотемпературной термомеханической обработки орбитальной обкаткой 4, в котором производится обжатие поперечного сечения проволоки орбитальной обкаткой роликами, со степенью деформации 15-20% для формирования наноразмерной структуры. Закалочное устройство 5, как один из возможных вариантов, выполненное в виде горизонтального спреера, располагается от устройства 4 высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО) на расстоянии достаточном для создания последеформационной паузы, во время которой происходит полигонизационная перестройка дислокационной субструктуры металла, возникающей в процессе орбитальной обкатки проволоки при высокой температуре. Расстояние от устройства ВТМО ОО до закалочного устройства составляет 300 до 6000 мм. Данный диапазон значений определен экспериментально и позволяет регулировать время выдержки в зависимости от диаметра проволоки и скорости ее прохождения.

Далее закаленная проволока непрерывно-последовательно перемещается через устройство 6 второго индукционного нагрева для проведения отпуска, в котором проволока нагревается до температуры 300-550°С, что позволяет снизить ее твердость и повысить пластичность. В последующем нагретая проволока проходит через устройство 7 охлаждения после отпуска, который может быть выполнен в виде ванны или горизонтального спреера.

Отпущенная и охлажденная проволока поступает в устройство 8 для бесцентровой шлифовальной обработки, которое обеспечивает удаление обезуглероженного слоя стали, достижение необходимой шероховатости и качества поверхности. Обработанная проволока наматывается на барабан устройства смотки 9.

Предложенный способ изготовления позволяет значительно уменьшить силу натяжения проволоки по сравнению с использованием в составе линии, например, цельных волок и исключить обрывы в процессе упрочнения при высокоскоростной прокатке. Данное обстоятельство делает ненужным применение смазки проволоки графитом, и, следовательно, дополнительной операции по очистке проволоки от графитизированной пленки.

Применение в составе линии обработки проволоки устройства для бесцентрового шлифования позволяет значительно повысить качественные характеристики высокопрочной проволоки: получать заданную шероховатость поверхности, гарантировать минимальные отклонения по размерам и отсутствие обезуглероженного слоя.

Вышеперечисленные факторы позволяют получать высокопрочную наноструктурированную проволоку со специальной отделкой поверхности.

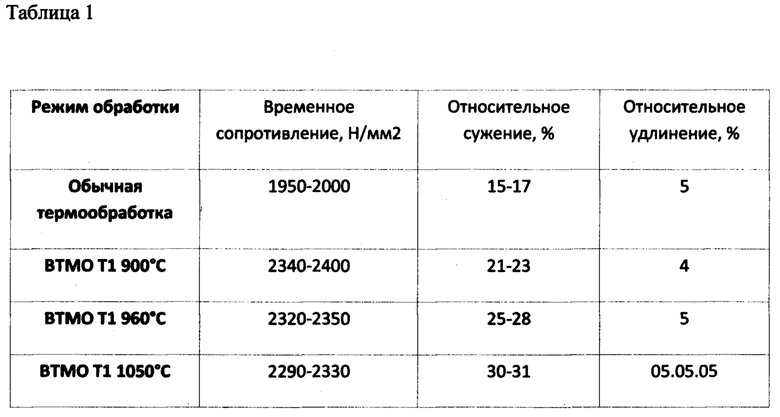

В таблице 1 приведены результаты испытаний образцов, подвергнутых обычной термообработке и ВТМО ОО при различных температурах в узле первого нагрева (Т1), степень деформации 20%, температура в узле второго нагрева (Т2) 350°С, материал сталь 60С2А диаметр прутка 10 мм. Образцы после ВТМО ОО обладают повышенными значениями пластичности, для достижения такой пластичности при обычной термообработке необходимо проводить отпуск (Т2) при температурах 450-480°С, но при этом снижается предел прочности до 1500-1700 Н/мм2.

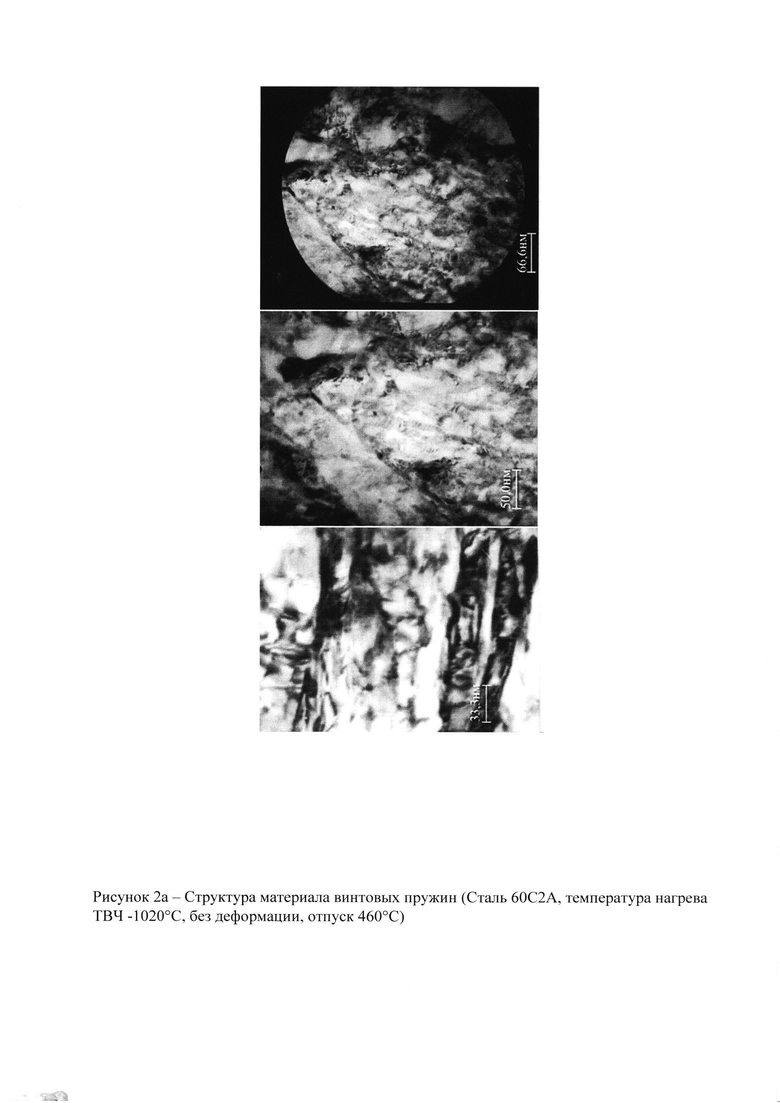

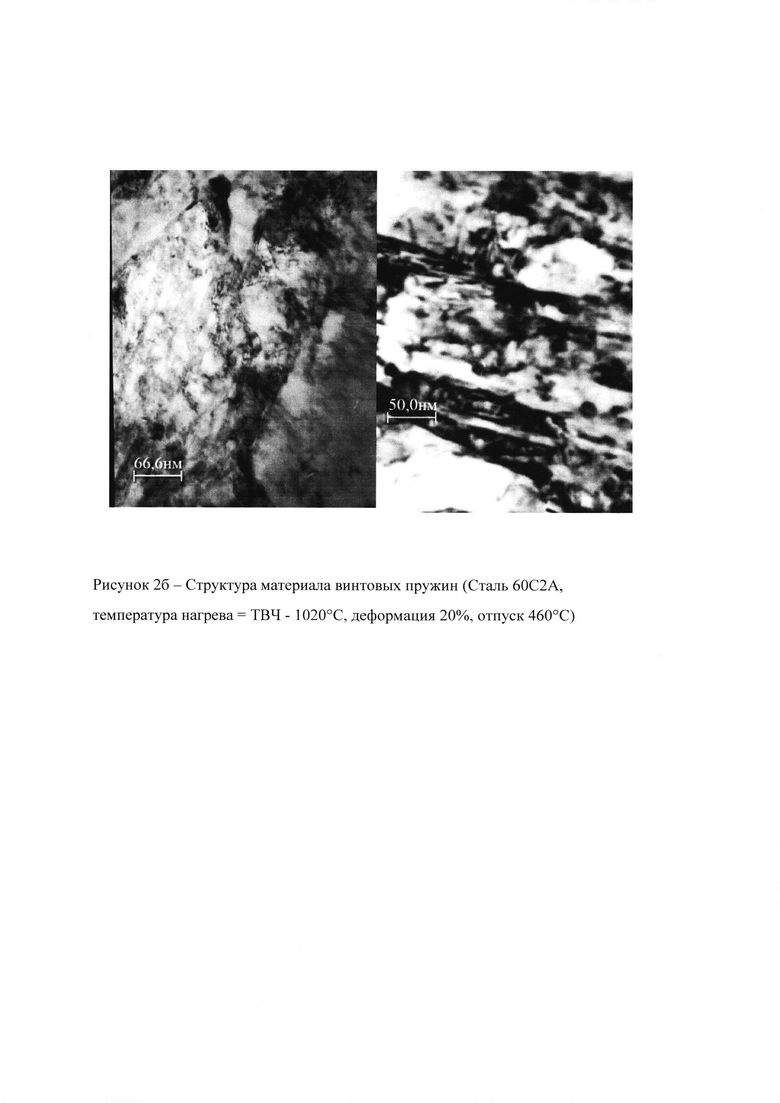

Для исследования влияния разработанной схемы на структуру материала пружин были проведены исследования тонкой структуры материала пружин на электронном микроскопе ЭМ -125 при различных увеличениях - ×100000, ×150000, ×200000, ×300000. Пружины изготавливались из стали 60С2А, диаметр прутка 10 мм, наружный диаметр 36 мм, показатель жесткости 3,6. Пруток нагревался токами высокой частоты до Т=1020°С, закалка сформированных витков производилась через 5 секунд в масле. Пружины отпускались при Т=460°С. Образцы для получения фольг вырезались на электроискровом станке из зоны, прилегающей к наружной и внутренней поверхностям витка. Исследовалась также и обычная структура стали после отпуска, которая показала идентичность структур после ВТМО ОО и обычной, закалки. В том и другом случае получена структура троостита отпуска. Структура материала приведена на рисунках 2а и 2б.

При электронномикроскопических исследованиях (фотографии на рисунках 2а, 2б) установлено, что тонкая структура после ВТМО ОО однородна, характерна повышенной плотностью дислокаций, субграниц, дисперсными, равномерно распределенными частицами карбидов. Средний размер видимых субструктурных элементов ферритной матрицы составляет 20-40 нм, при разбросе до 100 нм. Электронограммы свидетельствуют о малоугловой разориентировке субструктурных элементов.

Структура образцов после контрольной обработки (Т нагрева = 1020°С, без деформации) отличается отсутствием субструктуры, декорированностью границ кристаллов карбидами, более крупными, чем встречающиеся карбиды внутри кристаллов. Но главное отличие - невозможность обнаружения внутри кристаллов субструктуры.

После ВТМО ОО отмечается большая дисперсность карбидов, их размеры находятся в пределах 7-10 нм, что объясняется последовательным влиянием субструктуры, сформировавшейся в процессе горячей навивки пружины и последующим регламентированным охлаждением для закалки, унаследованной мартенситом и повлиявшей на структуру стали при отпуске, сформировав субструктуру с наноразмерами основных упрочняющих элементов - элементов ферритной матрицы и дисперсных карбидов. Таким образом, в результате проведения ВТМО ОО по предложенной схеме в материале пружины формируется субструктура ферритной матрицы и карбиды имеющие наноразмеры.

Влияние структуры стали на ее прочность исследовано при испытании пружин на усталость, релаксационную стойкость (осадку в эксплуатации, при заневоливании, по диаграммам сжатия).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства термоупрочненной проволоки из стали | 2015 |

|

RU2612104C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОУПРОЧНЕННОЙ СТАЛИ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704426C1 |

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2424330C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2007 |

|

RU2352427C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ ДЛЯ ГЛУБИННЫХ НАСОСОВ | 2006 |

|

RU2329129C2 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

Группа изобретений относится к способам производства высокопрочной проволоки из стали и может быть использована в линиях производства проволоки указанного вида. Способ включает разматывание бунтовой проволоки, правку, первый индукционный нагрев проволоки, ее термодеформационное упрочнение, закалку, второй индукционный нагрев до температуры отпуска, охлаждение, бесцентровое шлифование и смотку в бунт. Первый индукционный нагрев осуществляют до температуры 900÷1050°С, термодеформационное упрочнение осуществляют в устройстве высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО) со степенью деформации 15-20%, второй индукционный нагрев осуществляют до температуры 300-550°С. Перед закалкой осуществляют последеформационную выдержку проволоки, а отпущенную и охлажденную проволоку подвергают бесцентровой шлифовальной обработке. Линия для производства высокопрочной стальной проволоки содержит последовательно установленные устройства для производства проволоки указанным способом. Обеспечивается производство проволоки с полигонизированной субструктурой стали с повышенными физико-механическими свойствами. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ производства высокопрочной проволоки из стали, включающий разматывание бунтовой проволоки, ее правку, первый индукционный нагрев проволоки, ее термодеформационное упрочнение, закалку, второй индукционный нагрев до температуры отпуска, охлаждение и смотку проволоки в бунт, отличающийся тем, что осуществляют последеформационную выдержку проволоки перед ее закалкой, а отпущенную и охлажденную проволоку подвергают бесцентрово-шлифовальной обработке, при этом первый индукционный нагрев осуществляют до температуры 900÷1050°С, термодеформационное упрочнение осуществляют обжатием поперечного сечения проволоки орбитальной обкаткой роликами со степенью деформации 15-20% посредством устройства высокотемпературной термомеханической обработки орбитальной обкаткой, а второй индукционный нагрев осуществляют до температуры 300-550°С.

2. Линия для производства высокопрочной проволоки из стали, отличающаяся тем, что она состоит из последовательно установленных устройства для размотки, устройства для правки, устройства для первого индукционного нагрева проволоки, устройства для высокотемпературной термомеханической обработки орбитальной обкаткой (ВТМО ОО), закалочного устройства, устройства для второго индукционного нагрева для проведения отпуска, устройства для охлаждения после отпуска, устройства для бесцентровой шлифовальной обработки и устройства для смотки проволоки в бунт.

3. Линия по п. 2, отличающаяся тем, что расстояние от устройства для ВТМО ОО до закалочного устройства составляет от 300 до 6000 мм.

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| Способ производства термоупрочненной проволоки из стали | 2015 |

|

RU2612104C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| US 4871399 A, 03.10.1989. | |||

Авторы

Даты

2019-11-12—Публикация

2018-12-29—Подача