Изобретение относится к буровым гидравлическим забойным двигателям, а именно, к их опорным узлам, расположенным в двигательных и шпиндельных секциях.

Известна радиальная опора забойного двигателя, включающая коаксиальные втулки корпуса и вала, расположенную между ними эластомерную прокладку, скрепленную по своей цилиндрической поверхности с одной из втулок, а рабочая пара трения образована второй, свободной цилиндрической поверхностью прокладки, и контактирующей (смежной) с ней поверхностью второй втулки (см., например, Шумова З.И., Собкина И.В., Справочник по турбобурам, Москва, "Недра", 1970, стр.35, рис.22, позиции 2 и 3).

Известны также радиальные опоры, в которых выполнены каналы для пропуска рабочей жидкости (см. там же, позиции 29 и 30).

Недостатком указанных опор является низкая их надежность и сравнительно невысокие допустимые рабочие температуры окружающей среды.

Известна также радиальная опора, включающая металлические втулки корпуса и вала, в которых рабочая пара трения образована контактирующими цилиндрическими поверхностями этих втулок (см., например, буклет-рекламу Navi-Drill, фиг. на стр. 6, позиция "Improved radial bearing"- "Улучшенная радиальная опора" - прототип).

Недостатком указанной опоры является жесткость опоры, приводящая к повышенному, неравномерному, местному ее износу в процессе работы и даже к заклинке при перекосе и деформации вала.

Задачей изобретения является устранение указанных недостатков, повышение надежности радиальной опоры, увеличение допустимых температур окружающей среды, уменьшение при необходимости протечки рабочей жидкости в зазоре рабочей пары трения.

Поставленная задача достигается тем, что в радиальной опоре забойного двигателя, включающей коаксиальные втулки корпуса и вала, рабочую пару контактных поверхностей трения между втулками установлена промежуточная, коаксиальная обойма, скрепленная с одной из втулок посредством промежуточного упругого элемента с возможностью упругого перекоса и радиального смещения обоймы в пределах радиального зазора между упомянутыми обоймой и втулкой, а рабочая пара трения опоры образована взаимодействующими, смежными поверхностями вращения обоймы и второй втулки.

Целесообразно упругий элемент выполнять из эластомера. Как вариант исполнения эластомерный упругий элемент целесообразно выполнять в виде трубчатой цилиндрической проставки, а скрепление ее со смежными обоймой и втулкой осуществлять склейкой, вулканизацией или посредством напряженной посадки.

Как другой вариант исполнения эластомерный упругий элемент целесообразно выполнять в виде набора эластомерных колец, установленных с напряженной посадкой в кольцевых канавках, выполненных в смежных втулке или обойме, обеспечивая их указанное ранее скрепление.

При высокой рабочей температуре окружающей среды целесообразно выполнять упругий элемент в виде осесимметричного набора металлических пружин, например, набора пластинчатых пружин, скрепленных между собой.

Целесообразно в радиальной опоре устанавливать ограничительный диск, торец которого контактирует с торцом втулки, скрепленной с обоймой, и ограничивает возможность осевого перемещения обоймы за осевой габарит опоры.

Как вариант исполнения целесообразно устанавливать ограничительные диски с обоих торцов опоры, ограничивая возможность осевого перемещения опоры осевым габаритом втулки, скрепленной с обоймой.

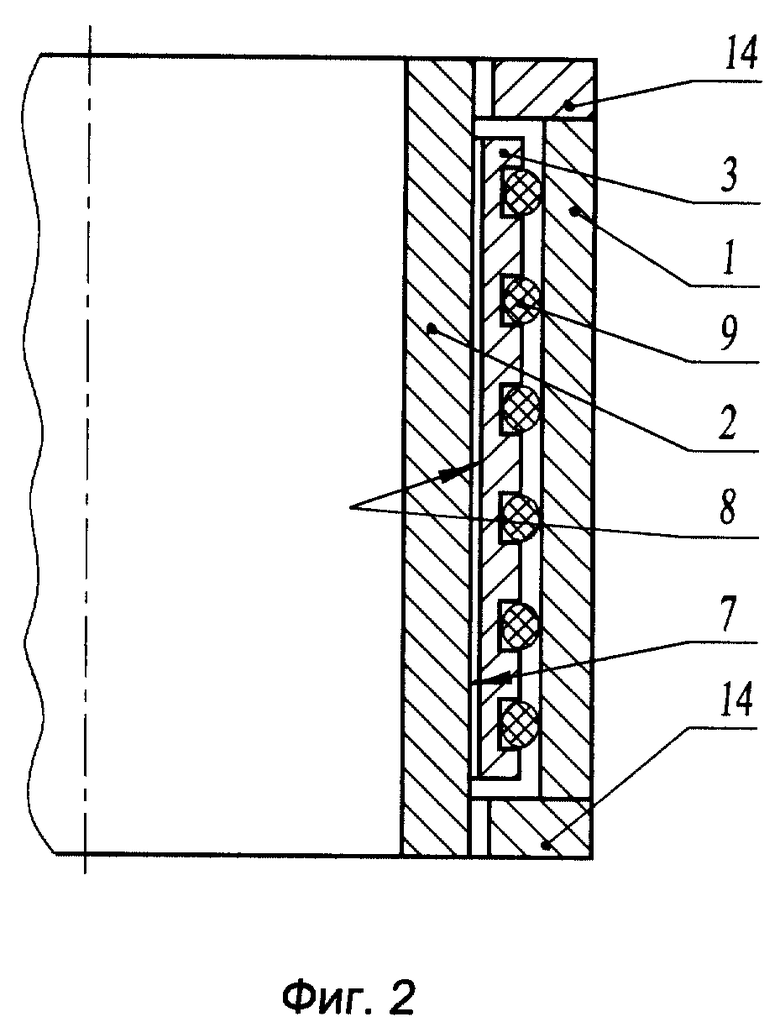

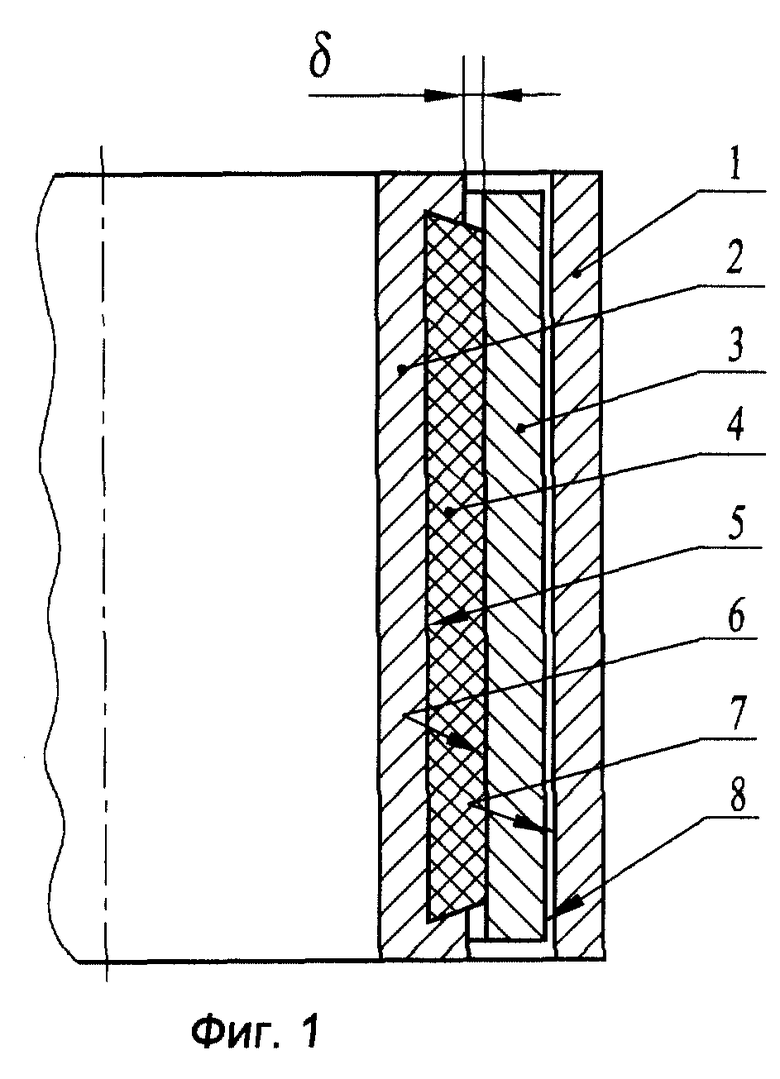

На фиг. 1,2,3 показаны продольные сечения различных вариантов предлагаемой опоры.

Опора (фиг. 1) включает втулку корпуса 1, втулку вала 2, коаксиальные им обойму 3 и упругий элемент 4 в виде трубчатого цилиндра из эластомера, расположенный в этом варианте между втулкой вала 2 и обоймой 3. Упругий элемент 4 скреплен по своим боковым поверхностям вращения с контактирующими поверхностями 5 и 6 соответственно втулки вала 2 и обоймы 3 и таким путем скрепляет их между собой с возможностью упругого радиального смещения и перекоса обоймы 3 относительно втулки вала 2 в пределах радиального зазора δ между ними. Это скрепление может быть осуществлено, например, склейкой, привулканизацией или напряженной посадкой упругого элемента 4 между втулкой 1 и обоймой 3. Необходимая величина упругости упругого элемента 4 обеспечивается варьированием его осевой длины, радиальной толщины и свойств эластомера.

Рабочая пара трения радиальной опоры составлена из упрочненной поверхности второй втулки, а именно поверхности 7 втулки вала 2 и смежной ей свободной (внутренней) поверхности 8 обоймы 3.

Вариант опоры, представленной на фиг. 2, отличается от предыдущего тем, что с обоймой 3 скреплена втулка корпуса 1, а упругий элемент выполнен в виде набора эластомерных колец 9, установленных в канавках, выполненных в обойме 3. Скрепление обоймы 3 и втулки корпуса 1 обеспечивается их приклейкой к кольцам 9 и/или напряженной посадкой (сжатием в радиальном направлении) колец 9 в зазоре (пространстве) между втулкой корпуса 1 и обоймой 3. Как вариант исполнения канавки для эластомерных колец 9 могут быть выполнены не в обойме 3, а во втулке статора 1.

На фиг. 3 показана опора, в которой упругий элемент выполнен в виде осесимметричного набора металлических пружин 10 радиального действия, т.е. пружин, допускающих под действием радиальной силы и перекашивающего момента упругое радиальное смещение и перекос обоймы в опоре и возвращение ее в коаксиальное втулкам положение при отсутствии этих силовых факторов. Пружины 10 могут быть скреплены между собой цилиндрическим тонкостенным цилиндром 11 или выполнены заодно с ним.

Скрепление обоймы 3 с втулкой корпуса 1 достигается напряженной посадкой (предварительной упругой деформацией) пружин 10 в пространстве между ними. Кроме того, во втулке корпуса 1 и обойме 3 выполнены углубления, соответственно 12 и 13, ограничивающие возможность осевого перемещения пружин, а, следовательно, и обоймы 3 относительно втулки 1.

Кроме указанных, в опоре могут быть применены пружины различной конфигурации, например, витые пружины, оси витков которых перпендикулярны оси опоры и которые установлены в углубления, выполненные во втулке или обойме.

Кроме того, в опоре выполнен предохранительный диск 14, торец которого контактирует с торцом втулки корпуса 1, скрепленной с обоймой 3, и своим выступом 15 ограничивает возможность осевого перемещения обоймы 3 в этом направлении. Ограничительные диски 14 могут быть выполнены с обеих сторон опоры, как это показано на фиг. 2.

На одной из поверхностей, образующих рабочую пару трения, могут быть выполнены осесимметричные промывочные канавки, например, (фиг. 3) канавки 16 на рабочей поверхности 7 втулки вала 2.

В случае необходимости пропуска части или всей рабочей жидкости через опору, во втулке (или втулках) и/или обойме выполняются перепускные каналы (не показаны). Для их размещения увеличивается толщина соответствующих деталей.

Таким образом, предложенная опора многовариантна в части конкретного конструктивного ее исполнения. Так, с обоймой может быть соединена посредством упругого элемента как втулка вала (фиг. 1), так и втулка корпуса (фиг. 2 и 3). При этом рабочая пара поверхностей трения образована свободной от скрепления боковой поверхностью обоймы и контактирующей с ней поверхностью второй втулки. Упругий элемент может быть заглублен в канавки, выполненные в обойме (фиг. 2), во втулке (фиг. 1), или в обоих скрепляемых упругим элементом деталях (фиг. 3). Ограничительные кольца 14 устанавливаются встык со втулкой, скрепленной с обоймой, т.е. со втулкой корпуса или со втулкой вала.

Преимущество предложенной опоры заключается в том, что, благодаря наличию упругого элемента в ней достигается равномерное по длине распределение нагрузки на поверхности рабочей пары трения, что особенно важно при наличии даже незначительной кривизны вала или его перекоса при бурении наклонных скважин под действием боковой силы на долоте. Это выравнивание нагрузки по длине рабочей пары трения опоры увеличивает ее стойкость, предотвращает местный износ, местный нагрев, аварийную заклинку ("спайку") поверхностей трения.

Благодаря амортизирующему действию упругого элемента и небольшой массе обоймы существенно снижаются поперечные ударные нагрузки на опору от вибраций, что способствует увеличению стойкости опоры.

Наличие в опоре упругого элемента позволяет при необходимости значительно уменьшить зазор в рабочей паре трения опоры, не опасаясь ее заклинки от перекоса, и таким путем придать опоре функцию эффективного щелевого уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОШАГОВЫЙ ВИНТОВОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2075589C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2319823C2 |

| БУРОВОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ УГЛОМ ПЕРЕКОСА | 1994 |

|

RU2081288C1 |

| ДВУХШАРНИРНЫЙ КАРДАННЫЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407877C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2334073C2 |

| ПЕРЕЛИВНОЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407876C1 |

| КОМПОНОВКА ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 2010 |

|

RU2448231C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2137896C1 |

| СТАТОР ЗАБОЙНОЙ ГЕРОТОРНОЙ МАШИНЫ | 1992 |

|

RU2018620C1 |

| ДВУХШАРНИРНЫЙ КАРДАННЫЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2411335C1 |

Изобретение относится к буровым гидравлическим забойным двигателям, а именно к их опорным узлам, расположенным в двигательных и шпиндельных секциях. Сущность изобретения заключается в том, что опора, кроме обычных втулок корпуса и вала, содержит промежуточную коаксиальную им обойму, скрепленную с одной из втулок посредством промежуточного упругого элемента, с возможностью упругого перекоса и радиального смещения обоймы, при этом рабочая пара поверхностей трения образована взаимодействующими поверхностями второй втулки и обоймы. Упругий элемент может быть выполнен из эластомера в виде цилиндрической проставки, эластомерных колец, а для использования в высокотемпературных скважинах - в виде осесимметричного набора металлических пружин радиального действия. Опора может быть снабжена предохранительными дисками, установленными встык к одному или обоим торцам втулки, скрепленной с обоймой, и ограничивающими возможность осевого перемещения обоймы. Изобретение обеспечивает повышение надежности, срока службы радиальной опоры и придание ей свойств эффективного щелевого уплотнения. 6 з. п. ф-лы, 3 ил.

| Проспект фирмы BAKER HUGNES INCORPORATED, 10 | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Турбобур | 1958 |

|

SU121732A1 |

| 0 |

|

SU156502A1 | |

| РАДИАЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 0 |

|

SU237067A1 |

| Радиальная опора забойного двигателя | 1977 |

|

SU832015A1 |

| Забойный двигатель | 1981 |

|

SU973775A1 |

| Шпиндель забойного двигателя | 1982 |

|

SU1023053A1 |

| Шпиндель забойного двигателя | 1983 |

|

SU1093779A1 |

| Шпиндель бурового забойного двигателя | 1988 |

|

SU1657583A1 |

| RU 2052065 C1, 10.01.1996 | |||

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2057882C1 |

| Шумова З.И | |||

| и др | |||

| Справочник по турбобурам | |||

| - М.: НЕДРА, 1970, с.35. | |||

Авторы

Даты

2000-06-27—Публикация

1999-02-16—Подача