Изобретение относится к буровым гидравлическим забойным двигателям, а именно к их нижним опорным узлам, шпинделям, предназначенным для бурения скважин по заданной траектории.

Известно стабилизационное устройство буровых двигателей, в которых с целью сокращения длины нижней части забойного двигателя резьба для соединения с долотом выполнена непосредственно на выступающем из корпуса конце вала двигателя, причем на наружной поверхности этого конца вала выполнен калибратор (см. Европатент N 0554977A1).

Известен шпиндель турбобура, содержащий осевую и нижнюю радиальную опору (см. , например, З.И.Шумова, И.В.Собкина. Справочник по турбобурам, "Недра", 1970, с. 33-35, рис. 22, 1 - шпиндель, позиции 2, 3, 5).

Недостатком указанных устройств является последовательное расположение на валу указанных опор (и калибратора при его применении), на что затрачивается соответствующая длина нижней части двигателя и компоновки низа бурильной колонны, что усложняет управление траекторией скважины при бурении, особенно при применении в двигателе отклоняющих устройств (напр., кривых переводников).

Целью изобретения является повышение надежности шпинделя, сокращение длины нижней части двигателя и компоновки низа бурильной колонны, обеспечение лучшей управляемости траекторией скважины при наклонно направленном бурении.

Указанная цель достигается тем, что в шпинделе забойного двигателя, включающем корпус, вал, осевую опору, (нижнюю) радиальную опору, узел соединения с вышерасположенной двигательной секцией двигателя, элементы которых, скрепленные с корпусом, входят в сборку корпуса, а с валом - в сборку вала, нижнюю соединительную резьбу вала, скрепленный по ней соединительный переводник, осевая и радиальная опоры расположены друг относительно друга хотя бы с частичным осевым перекрытием, а именно одна из указанных опор расположена внутри, а другая снаружи корпуса, причем охватывающая часть наружной опоры входит в сборку вала, а охватываемая часть наружной опоры входит в сборку корпуса.

Целесообразно, чтобы охватывающая часть наружной опоры и соединительный переводник вала в осевом направлении были расположены с частичным взаимным перекрытием.

Кроме того, целесообразно на внешней поверхности охватывающей части наружной опоры выполнять калибрующее вооружение, т.е. охватывающую часть наружной отпоры выполнять в виде калибратора.

Кроме того, как вариант целесообразно скрепленный с корпусом элемент узла соединения с вышерасположенной секцией двигателя выполнять в виде кривого переводника, а валы шпинделя и вышележащей части (секции) двигателя соединять кинематическим механизмом, компенсирующим перекос осей, например, карданом, гибким валом.

На фиг. 1 показан продольный разрез одного из вариантов выполнения шпинделя, в котором наружной опорой является резинометаллическая радиальная опора, а внутри корпуса расположена осевая многорядная шаровая опора.

На фиг. 2 изображен вариант исполнения шпинделя, в котором наружной опорой является осевая опора, а внутренней - радиальная.

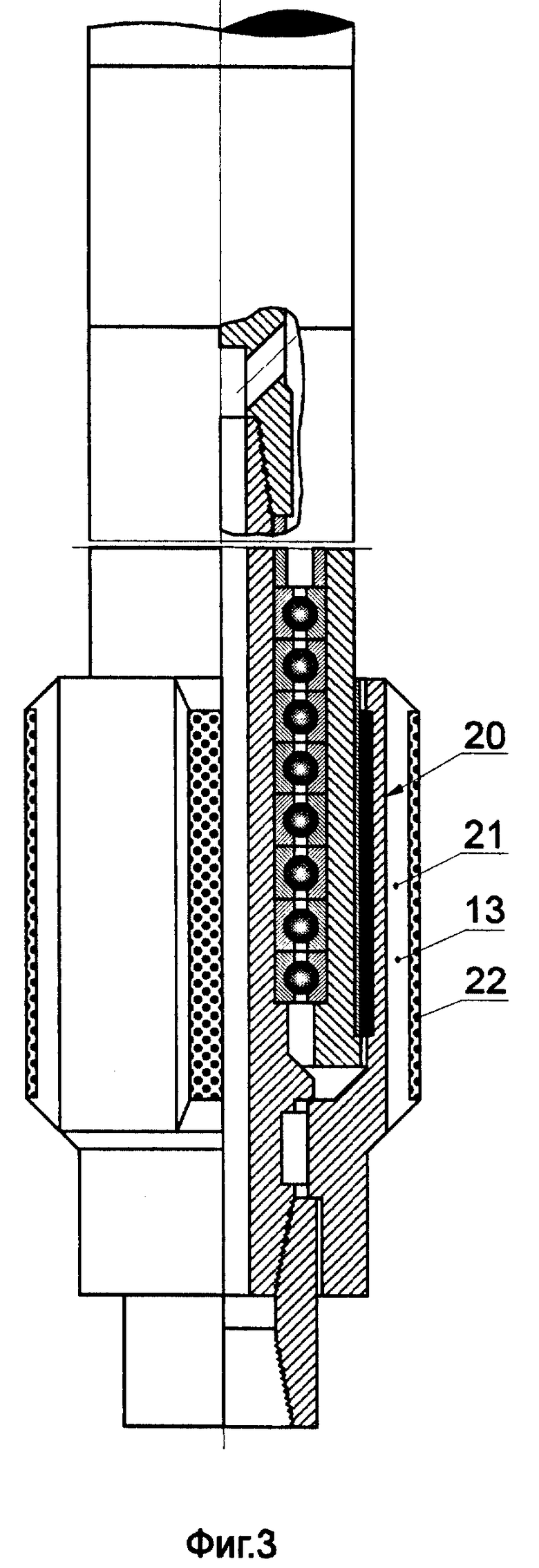

Шпиндель, изображенный на фиг. 3, отличается от варианта, показанного на фиг. 1, наличием калибратора и отсутствием верхнего кривого переводника. Шпиндель (фиг. 1) включает в себя корпус 1, вал 2, расположенную внутри корпуса осевую опору 3, охватываемые элементы 4 которой соединены с валом 2, а охватывающие 5 - с корпусом 1. Узел соединения шпинделя с вышележащей секцией двигателя выполнен в виде переводника 6 и кардана 7. Переводник 6 посредством своей нижней резьбы 8 соединен с корпусом 1, а посредством верхней резьбы 9 - с корпусными деталями вышележащей секции двигателя. Переводник 6 может быть выполнен прямым и кривым, т.е. при соосности резьб 8 и 9 (как на фиг. 2, 3) или (как на фиг. 1) при пересечении осей резьб 8 и 9 между собой на угол перекоса α. Переводником 6 посредством резьбы 8 осуществляется закрепление осевым сжатием деталей сборки корпуса, в том числе охватывающих деталей наружных обойм 5 многорядной осевой опоры 3.

Как вариант нижняя часть кардана 7 соединена с валом 2 резьбовым соединением 10, посредством которого производится скрепление осевым сжатием элементов сборки вала, в том числе охватываемых деталей, внутренних обойм 4 осевой многорядной шаровой опоры 3.

Вместо кардана 7 может быть применен любой кинематический механизм, обеспечивающий передачу вращения с перекосом или несовпадением осей вала 2 шпинделя и вала вышерасположенной секции двигателя, а при совпадении указанных осей может быть использована конусно-шлицевая муфта. Кроме того, кардан может соединяться со сборкой вала шпинделя и валом вышерасположенной секции посредством конусно-шлицевых муфт, обеспечивающих его быстросъемность и возможность смены шпинделя в условиях буровой.

Снаружи корпуса расположена радиальная резинометаллическая опора 11. Охватываемая часть 12 этой опоры скреплена с корпусом 1 посредством напряженной посадки и таким путем входит в сборку корпуса 1. Охватываемая часть наружной опоры 12 может быть выполнена в виде износостойкого покрытия корпуса и/или упрочнения (например, цементирования) материала корпуса, примыкающего к его наружной поверхности.

Охватывающая часть 13 опоры 11 скреплена с валом посредством соединения, предотвращающего проворот, например, шпонок 14 и/или осевого сжатия между уступами (торцами вала 2 и нижерасположенного переводника 15).

Охватывающая часть 13 наружной опоры 11 и соединительный переводник 15 в осевом направлении расположены с частичным взаимным перекрытием, что позволяет сократить осевой габарит на размещение места захвата механическими ключами.

На фиг. 2 показан продольный разрез варианта шпинделя, в котором радиальная резинометаллическая опора 16 расположена внутри, а осевая шаровая опора 17 - снаружи корпуса. Внутренняя опора, как и на предыдущей фигуре, имеет традиционную конструкцию и крепление на валу и в корпусе. Охватывающая часть 18 наружной опоры скреплена с валом аналогично варианту, показанному на фиг. 1, а охватываемая часть 19 наружной опоры входит в сборку корпуса, а именно совмещена с нижней частью этого корпуса.

На фиг. 3 показан вариант выполнения шпинделя, отличающийся от варианта, изображенного на фиг. 1, тем, что на внешней поверхности 20 охватывающей части 13 наружной опоры 11 выполнено калибрующее устройство 21, обеспечивающее калибровку ствола скважины при бурении. Калибрующее устройство выполнено в виде выступающих лопастей, составляющих монолит с основным металлом охватывающей части 13 или скреплены с ней, например, посредством сварки. На внешней поверхности планок закреплено износостойкое зубковое вооружение 22 или выполнено износостойкое покрытие. Планки могут быть прямыми, т.е. параллельными оси наружной опоры, и закрученными, например, по винтовой линии.

Благодаря частичному взаимному перекрытию радиальной и осевой опор, а также наружной опоры и нижнего соединительного переводника удается создать укороченный шпиндель. Совмещения наружной опоры с калибратором позволяют еще более сократить расстояние между долотом и кривым переводником, что позволяет достигать лучшей управляемости бурением скважины по заданной траектории.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2334073C2 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2319823C2 |

| СТАТОР ЗАБОЙНОЙ ГЕРОТОРНОЙ МАШИНЫ | 1992 |

|

RU2018620C1 |

| ДВУХШАРНИРНЫЙ КАРДАННЫЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407877C1 |

| ПЕРЕЛИВНОЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407876C1 |

| ДВУХШАРНИРНЫЙ КАРДАННЫЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2411335C1 |

| РАДИАЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2151850C1 |

| КЛАПАН БУРОВОЙ ЦИРКУЛЯЦИОННЫЙ | 2010 |

|

RU2426862C1 |

| МНОГОШАГОВЫЙ ВИНТОВОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2075589C1 |

| Гидравлический забойный двигатель | 1990 |

|

SU1756525A1 |

Изобретение относится к области бурения скважины гидравлическими забойными двигателями, в частности к нижним опорным узлам, шпинделям. Сущность изобретения: шпиндель включает корпус, вал, осевую и радиальную опоры, при этом осевая и радиальная опоры расположены друг относительно друга хотя бы с частичным осевым перекрытием по разные стороны от корпуса, одна из опор расположена внутри, а вторая снаружи корпуса, причем охватывающая часть наружной опоры входит в сборку вала, а охватываемая часть - в сборку корпуса. Изобретение обеспечивает возможность эффективного управления заданной траекторией скважины при бурении в широком диапазоне интенсивности искривления за счет сокращения длины нижней части двигателя за счет взаимного расположения опор относительно друг друга. 1 с. и 3 з.п.ф-лы, 3 ил.

| Шумова З.И | |||

| и др | |||

| Справочник по турбобурам | |||

| - М.: "Недра", 1970, с.33-35 | |||

| Маслонаполненный шпиндель электробура | 1955 |

|

SU114058A1 |

| 1972 |

|

SU415348A1 | |

| Шпиндель забойного двигателя | 1979 |

|

SU857413A1 |

| Шпиндель забойного двигателя | 1975 |

|

SU926207A1 |

| Турбобур-отклонитель для бурения наклонно-направленных скважин | 1979 |

|

SU947375A1 |

| Шпиндель забойного двигателя | 1982 |

|

SU1023053A1 |

| Шпиндель забойного двигателя | 1983 |

|

SU1093779A1 |

| Шпиндель бурового забойного двигателя | 1988 |

|

SU1657583A1 |

| Шпиндель-редуктор забойного двигателя | 1990 |

|

SU1795068A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2011776C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2057882C1 |

| ТУРБОБУР | 1994 |

|

RU2072023C1 |

| US 4324299 A, 13.04.82 | |||

| US 4410054 A, 18.10.83 | |||

| US 4620601 A, 04.11.86. | |||

Авторы

Даты

1999-09-20—Публикация

1998-05-21—Подача