Изобретение относится к технике строительства скважин, а именно к шарнирным устройствам винтовых героторных гидромашин (винтовых забойных двигателей для бурения нефтяных и газовых скважин и винтовых насосов для перекачивания жидкости).

Известно устройство [1], которое представляет собой гибкий вал, оканчивающийся на концах конусами Морзе с хвостовиками в виде лапки для дополнительной передачи крутящего момента. Концы ротора и шпиндельного вала выполнены с внутренними конусами Морзе и пазами для размещения лапок хвостовиков торсионного вала. Гидравлическая осевая нагрузка сверху передается на шпиндель через гибкий вал, помещенный внутри ротора. Передача крутящего момента от ротора к шпинделю под углом преломления до 3° осуществляется за счет деформации гибкого вала. Такое устройство имеет ряд недостатков, наиболее значительными из которых являются:

- повышенные вибрации, возникающие в двигателе, вследствие большого веса гибкого вала и сил инерции,

- увеличение габаритов двигателя в виду большой длины гибкого вала,

- износ рабочей поверхности статора вследствие радиальных нагрузок, возникающих в рабочей паре из-за сил инерции, действующих на вращающийся гибкий вал,

- износ рабочей поверхности ротора из-за больших сил трения, действующих в рабочей паре, вследствие дополнительных радиальных нагрузок от сил инерции,

- усталостное разрушение эластичных зубьев статора, а также верхнего конца шпинделя вследствие переменной изгибающей нагрузки,

- большие потери мощности двигателя на трение и деформацию эластичных зубьев статора под воздействием деформирующегося торсиона, что снижает КПД двигателя.

Указанные недостатки частично устранены в устройстве, которое является наиболее близким аналогом к заявляемому техническому решению и выбрано в качестве прототипа. Это устройство описано в справочнике “Планетарные передачи” под редакцией д.т.н. В.Н.Кудрявцева, “Машиностроение”, 1977 г. [2]. Оно включает зубчатую муфту с прямолинейной образующей зубьев и вал с бочкообразными зубьями, имеющими эвольвентный профиль с углом профиля 20°-30°. Осевая нагрузка передается через сферическую опору на торце вала и сферический подпятник внутри муфты. Это устройство позволяет осуществлять передачу крутящего момента под углом между осями муфты и вала, у которых в контакте почти одновременно находятся все зубья. Бочкообразные зубья позволяют избежать кромочного контакта. Бочкообразная форма зубьев получается за счет радиального смещения Δх исходного контура при обработке венца вала червячной фрезой по копиру.

Недостатком такого устройства является то что, оно предназначено для конструкций соединительных зубчатых муфт плавающих звеньев в планетарных передачах с параллельными осями звеньев и не позволяет передавать крутящий момент под углом преломления осей устройства более 1° из-за контактных напряжений, превышающих предельно допустимое значение. Толщина ножки эвольвентных зубьев при угле профиля 20° недостаточна при передаче больших крутящих моментов, действующих на зубья соединения, то есть существует вероятность их среза. При угле профиля 30° толщина ножки увеличивается, но при этом высота зуба уменьшается приблизительно в два раза, что уменьшает площадь пятна контакта и приводит к увеличению напряжений смятия.

Задачей настоящего изобретения является:

- увеличение угла преломления осей в заявленном шарнирном устройстве до 5°-6° (а, при необходимости, до 12°-15°);

- снижение напряжений смятия и среза в шарнирном соединении за счет увеличения площади контакта и толщины основания зубьев,

- применение шарнирного устройства в винтовых забойных двигателях и винтовых насосах малого диаметра.

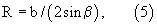

Поставленная задача решается тем, что в предлагаемом шарнирном устройстве героторной гидромашины, содержащем зубчатую муфту с прямыми зубьями, установленный в ней подпятник со сферическим дном, вал с зубчатым венцом, имеющим бочкообразные зубья в продольном сечении вала, и установленный в нем подпятник со сферическим дном, шарик для взаимодействия со сферическими поверхностями подпятников вала и муфты, отличающемся тем, что согласно изобретению торцовый профиль муфты и зубчатого венца вала выполнены в виде огибающей исходного контура рейки (ИКР), очерченного эквидистантой укороченной циклоиды, причем для образования профиля зуба вала исходный контур имеет переменное радиальное смещение, величина которого определяется величиной угла βz из соотношений

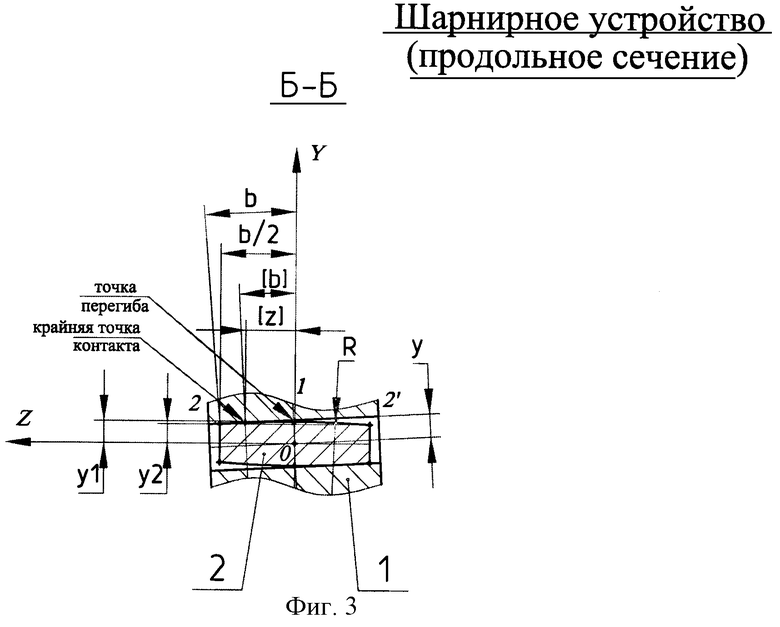

Δx=R(1-cosβz)/tgαn,

sinβz=z/R,

где R - радиус кривизны зуба в продольном сечении, проходящем через точку перегиба профиля зуба горлового сечения; αn - угол профиля в точке перегиба; z - координата торцового сечения зубчатого вала от горлового сечения (z=0); βz - текущее значение угла преломления осей;

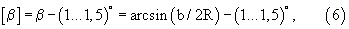

допустимый угол преломления осей однозвенного шарнирного устройства определяется из соотношения

[β]=arcsin(b/2R)-(1...1,5)°,

где [β] - допустимый угол преломления осей для однозвенного шарнирного устройства; b -ширина зубчатого венца вала;

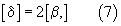

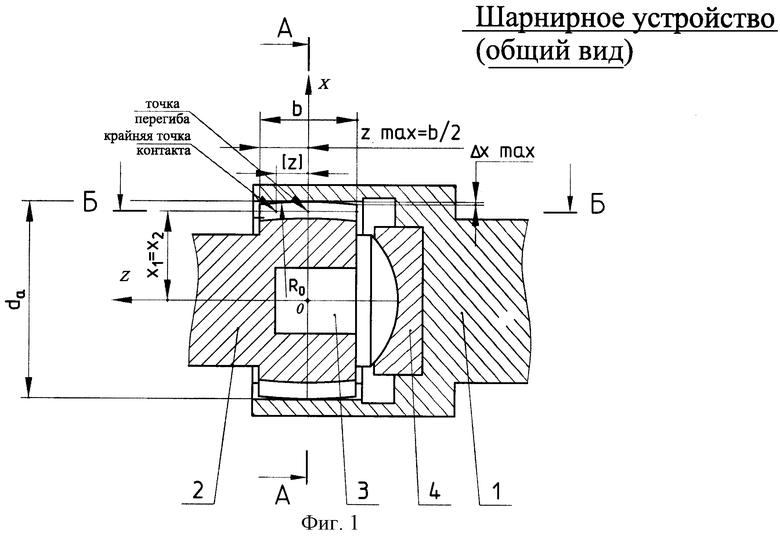

для двухзвенного шарнирного устройства угол преломления осей равен

[δ]=2[β],

где [δ] - допустимый угол преломления осей для двухзвенного шарнирного устройства.

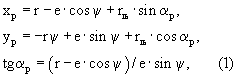

Исходный контур рейки описывается известными уравнениями [3]

где xр, ур - координаты профиля ИКР, αp - угол его профиля, ψ - текущий угловой параметр циклоиды, изменяющийся от 0 до π, е - радиус окружности, образующей укороченную циклоиду на ИКР, г- радиус катящейся окружности, образующей нормальную циклоиду, rц - расстояние от укороченной циклоиды до эквидистанты.

Для ИКР, принятого по ОСТ 39-164-84 “Передача зубчатая. Ротор-статор винтовых забойных двигателей” r=1,175 е, rц=2,175 е.

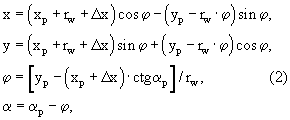

Торцовый профиль зуба вала в горловом сечении

где х, у - координаты профиля зуба вала в горловом сечении и профиля муфты в торцовом сечении, Δх - смещение профиля ИКР в различных торцовых сечениях вала, ϕ - угол поворота торцового профиля соединения при зацеплении с ИКР, rw=1,175 ez - радиус начальной окружности соединения, α - угол профиля зуба.

Профиль зуба муфты определяется также по уравнениям (2) при Δх=0, который совпадает с профилем вала в его горловом сечении.

В точке перегиба действуют наибольшие напряжения смятия. Эта точка в соединении практически соответствует точке перегиба ИКР

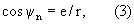

где индекс „п" обозначает параметры, соответствующие точке перегиба.

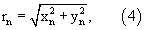

Рассчитав по уравнениям (1) координаты точки перегиба на ИКР xрп, yрп и αpп=ψп, найдем по уравнениям (2) координаты точки перегиба в горловом сечении торцового профиля хп, уп и угол профиля αп в точке перегиба, определяемой радиусом

Продольный профиль зуба зубчатого вала может быть аппроксимирован дугой окружности радиуса R

где b - ширина зубчатого венца вала,

β - предельное значение угла преломления осей шарнирного соединения.

Величины предельного значения угла β задаются конструктивно исходя из требуемого значения угла преломления осей шарнирного устройства. Во избежание кромочного контакта допустимое значение [β] однозвенного шарнирного устройства уменьшается по сравнению с предельным значением β

Для двухзвенного шарнирного устройства угол преломления осей удваивается.

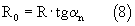

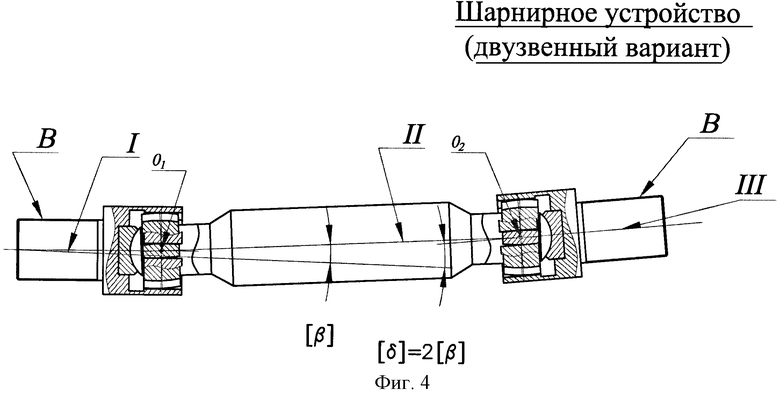

Радиус кривизны R продольного профиля используется для определения величины радиуса r0 окружности, очерчивающей осевой профиль зубчатого венца и проходящей через точку перегиба в горловом сечении (фиг.1):

Радиус R0 в осевом сечении зуба вала используется для определения радиуса профиля вершин зубьев Re, радиуса кривизны копира Rк и длины рабочей части копира Lк

где d(ф) - диаметр фрезы.

Радиальное смещение ИКР при образовании профиля муфты Δх=0, а при образовании бочкообразного зуба венца вала Δх (фиг.1, 3) определяется зависимостью

где βz - текущее значение угла преломления осей, изменяющееся от 0 до β, z - текущее значение координаты, соответствующей точке контакта зубьев муфты и вала в их продольном сечении, и изменяемое от 0 до b/2. При z=0 sinβz=0, Δх=0, а при z=b/2 sinβz=sinβmax=b/2R, Δх=Δхmах.

Таким образом, задаваясь углом [β], определяем величину радиуса кривизны R в продольном сечении (5), величину радиуса кривизны в осевом сечении R0 (8) и величину смещения ИКР Δх в каждом торцовом сечении зуба вала (10).

Предлагаемое устройство имеет ряд преимуществ перед известным устройством, а именно:

- увеличение допустимого угла преломления [δ] между осями I и III двухзвенного шарнирного устройства до 12-15°,

- увеличение площади пятна контакта зубьев уменьшающее контактные напряжения смятия,

- улучшение работы зуба на срез, так как площадь сечения в основании зуба увеличивается,

- возможность образования внутреннего профиля зубьев муфты методом обкатки зубчатым долбяком без подреза профиля муфты и, в том числе, при малом числе зубьев - 6-8,

- уменьшение вероятности скалывания зубьев за счет увеличения их толщины, благодаря чему зубья закаливаются только у их поверхности при применении способа ТВЧ (зубья с эвольвентным профилем прокаливаются почти на всю глубину из-за их малой толщины).

В прототипе невозможно было задать угол преломления более 1° из-за появления больших напряжений смятия, превышающих предельно допустимые значения, а в заявленном изобретении появляется возможность задания необходимого угла преломления β, например 5°-6°, что является оптимальным решением для предлагаемого шарнирного устройства. Задание угла преломления обеспечивает передачу вращения под углом при наклонном и горизонтальном бурении.

Соотношения (6) и (7) определяют допустимые углы преломления осей однозвенного и двухзвенного шарнирного устройства, ограничивающие положение пятна контакта в пределах ширины венца вала, что предотвращает появление кромочного контакта и, как следствие, выкрашивание зубьев.

Выполнение торцового профиля зуба по огибающей ИКР, очерченной эквидистантой укороченной циклоиды, обеспечивает:

- увеличение площади пятна контакта и толщины основания зуба, за счет чего происходит снижение напряжений смятия и среза;

- возможность применения заявляемого шарнирного устройства при малых диаметрах двигателей, так как исключает подрез профиля при образовании внутреннего зуба, что увеличивает его прочность.

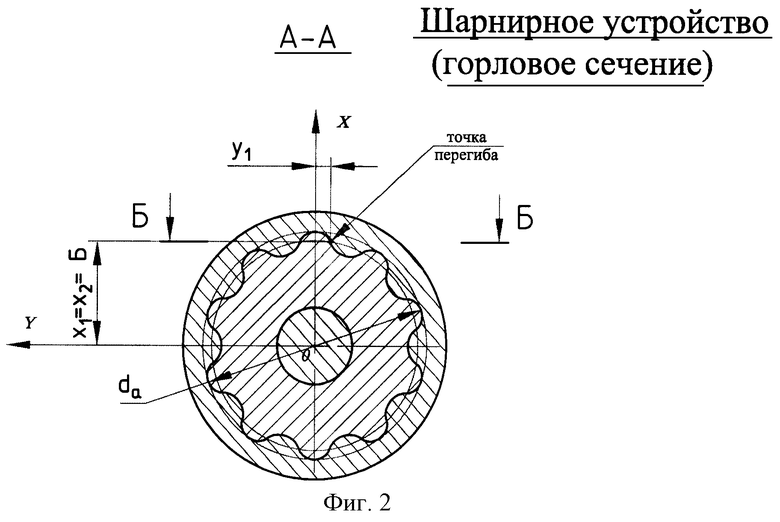

Изобретение иллюстрируется чертежами, где на фиг.1 показан общий вид шарнирного устройства героторной гидромашины в осевом разрезе; на фиг.2 показан поперечный разрез шарнирного устройства в горловом сечении (А-А на фиг.1); на фиг.3 показан профиль зуба вала в продольном сечении (Б-Б на фиг.2); на фиг.4 изображен двухзвенный вариант шарнирного устройства героторной гидромашины, увеличивающий угол преломления осей в два раза по сравнению с однозвенным шарниром.

Шарнирное устройство винтовой героторной гидромашины (фиг.1-2) содержит зубчатую муфту 1, зубчатый вал 2, сферические подпятники 3 и 4, шарик 5. Во внутреннюю часть зубчатого вала 2 установлен сферический подпятник 4. Внутри зубчатого венца муфты 1 установлен сферический подпятник 3, Сферические подпятники 3 и 4 взаимодействуют с шариком 5, воспринимая через него осевую нагрузку.

Шарнирное устройство (фиг.4) может быть использовано в героторных гидромашинах, например в винтовых забойных двигателях, для передачи движения от эксцентрично расположенного ротора (на фиг.4 не показан) к соосно размещенному валу опорного узла шпинделя (на фиг.4 не показан). Вариант шарнирного устройства (фиг.4) отличается тем, что в нем для передачи крутящего момента использованы два шарнирных соединения, одно из которых крепится резьбой В к ротору двигателя, а другое - резьбой В к валу шпинделя двигателя. При этом ось зубчатого вала II расположена по отношению к осям зубчатых муфт I и III под углом [β], а допустимый угол преломления между осями I и III составляет [δ]=2[β].

Работа варианта двухзвенного шарнирного устройства (фиг.4) аналогична однозвенному варианту (фиг.1). Применение его позволяет двукратно увеличить угол преломления осей между вертикальной и наклонной частями двигателя, что позволяет уменьшить кривизну наклонных скважин.

Таким образом, предложенное шарнирное устройство позволяет повысить износостойкость деталей путем уменьшения напряжений смятия и среза, увеличив этим долговечность винтового забойного двигателя, и успешно использовать его для бурения вертикальных, наклонных и горизонтальных скважин, и повысить также долговечность винтового насоса.

ЛИТЕРАТУРА

1. A.C. СССР №784397. Винтовой забойный двигатель. М. Кл. Е 21 В 3/02, 1978.

2. В.Н. Кудрявцев. Планетарные передачи. Справочник. М., Машиностроение, 1977 г., стр. 184-199.

3. Цепков А.В., Коротаев Ю.А. Новое зацепление в гидравлических винтовых двигателях и насосах. Строительство нефтяных и газовых скважин. На суше и на море. М., 1997, №3-4, стр. 40-41.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416015C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2232317C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2230171C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2002 |

|

RU2205998C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2230172C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ЗАБОЙНОЙ ГИДРОМАШИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2166603C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2002 |

|

RU2202694C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2022 |

|

RU2784510C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2360129C2 |

| МНОГОЗАХОДНЫЙ ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2194880C2 |

Изобретение относится к шарнирным устройствам винтовых героторных гидромашин и может быть использовано в винтовых забойных двигателях для бурения нефтяных и газовых скважин и в винтовых насосах для перекачивания жидкости из наклонных и горизонтальных скважин. Шарнирное устройство героторной гидромашины содержит зубчатую муфту и вал с осевым сферическим подпятником, а также шарик, через который передается осевая нагрузка. Момент от вала к муфте передается через бочкообразные зубья вала и прямые зубья муфты. Новым в устройстве является то, что торцовый профиль зуба соединения выполнен по огибающей исходного контура рейки (ИКР), очерченной эквидистантой укороченной циклоиды; ИКР имеет переменное отрицательное смещение Δх по отношению к его положению в горловом сечении, максимальная величина которого зависит от радиуса кривизны R зубьев в продольном сечении и ширины b венца вала; величина радиуса кривизны R профиля зуба в продольном сечении определяется углом преломления β осей шарнира. Технический результат - повышение износостойкости и долговечности узла за счет уменьшения контактных напряжений в соединении. 4 ил.

Шарнирное устройство, содержащее зубчатую муфту с прямыми зубьями, установленный в ней подпятник со сферическим дном, вал с зубчатым венцом, имеющим бочкообразные зубья в продольном сечении вала, и установленный в нем подпятник со сферическим дном, шарик для взаимодействия со сферическими поверхностями подпятников вала и зубчатой муфты, отличающееся тем, что торцовый профиль зубчатой муфты и зубчатого венца вала выполнены в виде огибающей исходного контура рейки, очерченного эквидистантой укороченной циклоиды, причем для образования профиля зуба вала исходный контур имеет переменное радиальное смещение Δх, величина которого определяется величиной угла βz из соотношений

Δx=R(1-cosβz)/tgαn,

sinβz=z/R,

где R - радиус кривизны зуба в продольном сечении, проходящем через точку перегиба профиля зуба горлового сечения;

αn - угол профиля в точке перегиба;

z - координата торцового сечения зубчатого вала от горлового сечения (z=0);

βz - текущее значение угла преломления осей,

а допустимый угол преломления осей однозвенного шарнира определяется из соотношения

[β]=arcsin(b/2R)-(1...1,5)°,

где b - ширина зубчатого венца вала;

[β] - допустимый угол преломления осей для однозвенного шарнира и/или для двухзвенного шарнира, угол преломления осей равен [δ]=2[β], где [δ] - допустимый угол преломления осей для двухзвенного шарнира.

| US 3584474, 15.06.1971 | |||

| US 3775997, 04.12.1973 | |||

| US 4443205, 17.04.1984 | |||

| US 4990121, 05.02.1981 | |||

| Прядильный диск к машине для формования химического волокна | 1981 |

|

SU1043196A1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2446957C1 |

Авторы

Даты

2004-08-27—Публикация

2002-09-11—Подача