Изобретение относится к способу формирования штабелей легируемых с одной стороны полупроводниковых пластин, в частности солнечных полупроводниковых пластин, для загрузки технологической лодочки партиями полупроводниковых пластин, в которой предопределенное четное число полупроводниковых пластин рядами устанавливают в установочные шлицы подлежащего расположению точно в горизонтальной плоскости транспортировочного держателя с обращенным кверху отверстием для штабелирования.

Кроме того, изобретение относится к системе манипулирования для загрузки технологической лодочки, содержащей несколько позиций укладки, партиями полупроводниковых пластин, в частности партиями солнечных полупроводниковых пластин, перед легированием в диффузионной печи.

Система манипулирования для загрузки и разгрузки промышленной установки по меньшей мере с одним держателем, загружаемым и разгружаемым с помощью по меньшей мере одной плоской подложки для вертикальной транспортировки подложки, а также способ эксплуатации этой системы манипулирования в принципе известны, например, из DE 102004039787. Там предусмотрены первый и второй манипуляционные модули, причем по меньшей мере с одним из манипуляционных модулей согласован по меньшей мере один манипуляционный блок с подложкой для транспортировки отдельной от держателя подложки. Держатель с вертикально ориентированной подложкой перемещается между промышленной установкой и первым манипуляционным модулем, между промышленной установкой и вторым манипуляционным модулем, а также между обоими манипуляционными модулями, а манипуляционный блок с подложкой выполнен в виде многоосевого робота, предпочтительно с одним или несколькими захватами с вакуум-присосами.

В связи с изготовлением электронных микросхем или схемных элементов согласно DE 3051199 С2 известен также подающий механизм для устройства загрузки микропластинок в камеру для обработки, причем микропластинки предоставляются в кассетах. При этом под подающим механизмом напротив кассеты предусмотрено устройство для индивидуального подъема и опускания микропластинок из числа установленных в кассете в стоячем положении и ориентированных друг за другом, причем вертикально подвижный толкатель, проходящий через подающий механизм и кассету, подхватывает снизу по одной микропластинке. Такое отдельное (индивидуальное) манипулирование требует много времени, является сложным и увеличивает опасность повреждения микропластинок в результате усиленного истирания и обусловленных этим проблем с пылью.

Для повышения экономичности процесса изготовления солнечных элементов решающим фактором являются автоматизация и ускорение манипулирования солнечными полупроводниковыми пластинами, в частности процесса загрузки и разгрузки технологической лодочки, с помощью которой солнечные полупроводниковые пластины подаются в диффузионную печь и выводятся из нее. Процесс диффузии требует диффузии только с одной стороны полупроводниковой пластины. Солнечные полупроводниковые пластины обычно подаются в диффузионную печь в технологической лодочке, снабженной 200 шлицами, отклоняющимися от вертикали примерно на 3°. Такой наклон шлицов обеспечивает предварительную ориентацию солнечных полупроводниковых пластин для их прилегания к боковым сторонам технологической лодочки.

В основу изобретения положена задача создания способа и системы манипулирования вышеупомянутого типа, с помощью которых можно было бы добиться большей плотности упаковки в технологической лодочке, а также повышения производительности диффузионного процесса при одновременном сокращении количества брака.

Эта задача согласно изобретению технологически решается тем, что половину из числа установленных рядами в транспортировочном держателе полупроводниковых пластин в виде первого штабеля полупроводниковых пластин переносят из транспортировочного держателя в фиксированную позицию готовности, находящуюся за пределами транспортировочного держателя, причем затем другую половину из числа установленных рядами в транспортировочном держателе полупроводниковых пластин в виде второго штабеля полупроводниковых пластин перемещают из транспортировочного держателя, и второй штабель полупроводниковых пластин поворачивают таким образом, что полупроводниковые пластины второго штабеля полупроводниковых пластин оказываются в повернутом на 180° положении относительно положения полупроводниковых пластин первого штабеля полупроводниковых пластин в его позиции готовности, и причем вслед за этим второй штабель полупроводниковых пластин переносят к позиции готовности первого штабеля полупроводниковых пластин, ориентируют относительно него, а затем объединяют с первым штабелем полупроводниковых пластин в подобную пакету Back-to-Back (т.е. сдвоенную «спина к спине») партию полупроводниковых пластин (ВТВ - партия полупроводниковых пластин) с геометрическим замыканием, для чего нелегируемые стороны согласованных друг с другом полупроводниковых пластин первого и второго штабелей одновременно конгруэнтно прикладывают друг к другу, после чего ВТВ-партию полупроводниковых пластин захватывают с геометрическим замыканием транспортировочным захватом и загружают в технологическую лодочку.

Предпочтительно, половину из числа установленных рядами в транспортировочном держателе полупроводниковых пластин извлекают первой выталкивающей гребенкой, устанавливаемой под транспортировочным держателем и перемещаемой вдоль первой вертикальной оси и впадины, между зубьями которой точно ориентированы по центру первой половины из числа полупроводниковых пластин, в виде первого штабеля полупроводниковых пластин в первую позицию выталкивания, в которой первый штабель полупроводниковых пластин захватывается снабженным множеством захватных элементов вакуумным захватом, перемещаемым в горизонтальном направлении, поворачивается на 180° относительно своего положения в первой позиции выталкивания и в этом повернутом положении позиционируется во второй позиции выталкивания, согласованной со второй вертикальной осью и в которую затем другая половина из числа установленных рядами в транспортировочном держателе полупроводниковых пластин с помощью второй выталкивающей гребенки, устанавливаемой под транспортировочным держателем и перемещаемой вдоль второй вертикальной оси и впадины, между зубьями которой точно ориентированы по центру второй половины из числа полупроводниковых пластин, в качестве второго штабеля полупроводниковых пластин извлекают таким образом, что полупроводниковые пластины второго штабеля полупроводниковых пластин перемещаются соответственно вдоль сервоуправляемых траекторий движения мимо соответствующих полупроводниковых пластин первого штабеля, позиционированных во второй позиции выталкивания, повернуто на 180°, до перекрытия с геометрическим замыканием, а затем прикладывают их задними сторонами к задним сторонам с образованием подобной пакету сдвоенной (Back-To-Back) ВТВ-партии полупроводниковых пластин, которую после этого с геометрическим замыканием забирают транспортировочным захватом из второй выталкивающей гребенки и загружают в технологическую лодочку.

Предпочтительно, первая половина из числа установленных рядами в транспортировочном держателе полупроводниковых пластин также может извлекаться из транспортировочного держателя снабженным множеством захватных элементов вакуумным захватом в виде первого штабеля полупроводниковых пластин, переноситься сервоуправляемо в позицию укладки технологической лодочки и укладываться в ее установочные шлицы в позиции укладки, после чего вторую половину из числа установленных рядами в транспортировочном держателе полупроводниковых пластин извлекают из транспортировочного держателя снабженным множеством захватных элементов вакуумным захватом в виде второго штабеля, поворачивают на 180° относительно положения первого штабеля полупроводниковых пластин в технологической лодочке и позиционируют сверху в направлении полупроводниковых пластин, находящихся в позиции укладки в технологической лодочке, со смещением на расстояние от этой позиции укладки, которое по меньшей мере равно толщине полупроводниковой пластины, после чего снабженный множеством захватных элементов вакуумный захват вводит второй штабель полупроводниковых пластин, повернутый на 180°, в первый штабель полупроводниковых пластин, находящийся в позиции укладки технологической лодочки, причем согласованные друг с другом полупроводниковые пластины первого и второго штабелей полупроводниковых пластин конгруэнтно прикладывают друг к другу не легируемыми сторонами полупроводниковых пластин с образованием подобной пакету ВТВ-партии полупроводниковых пластин.

Все позиции укладки с 50 установочными шлицами в каждой в технологической лодочке должны загружаться последовательно аналогичным образом, так что по принципу Back-to-Back («спина к спине») согласно изобретению при 400 солнечных полупроводниковых пластин производственная мощность может быть удвоена в одной стандартной технологической лодочке с типичными 200 установочными шлицами, имеющими наклон 3° относительно вертикали.

Благодаря установке соответствующих двух прилегающих задними сторонами к задним сторонам (Back-To-Back) полупроводниковых пластин ВТВ-партии солнечных полупроводниковых пластин в одном шлице технологической лодочки плотность упаковки в последней, а тем самым и производительность диффузионной печи удваиваются.

Задача изобретения согласно изобретению решается также с помощью системы манипулирования для загрузки технологической лодочки, содержащей несколько позиций укладки, партиями полупроводниковых пластин, в частности партиями солнечных полупроводниковых пластин, перед легированием в диффузионной печи, причем система манипулирования снабжена автоматической транспортировочной установкой, с помощью которой держатель, оснащенный предопределенным четным числом полупроводниковых пластин для формирования штабелей полупроводниковых пластин должен перемещаться в горизонтальной плоскости транспортирования в позицию готовности; зажимным модулем, с помощью которого держатель с обращенным кверху отверстием для штабелирования фиксируется в позиции готовности с такой ориентацией, что центры полупроводниковых пластин, находящихся в установочных шлицах держателя, точно ориентированы относительно впадин между зубьями перемещаемых в вертикальном направлении выталкивающих гребенок первого и второго вертикальных осевых модулей, неподвижно установленных соответственно под зажимным модулем в позиции готовности, причем с помощью выталкивающей гребенки первого вертикального осевого модуля в виде первого штабеля должна перемещаться вверх в первую позицию выталкивания первая половина из числа полупроводниковых пластин в фиксируемом зажимным модулем держателе и ориентироваться в ней посредством центрирующего модуля по боковым кромкам и с точным расстоянием между полупроводниковыми пластинами; со сдвоенным (Back-To-Back) модулем (ВТВ-модулем), содержащим установленный над зажимным модулем и перемещаемый в направлениях X-Y-Z и R снабженный множеством захватных элементов вакуумный захват с вакуумными захватными гребенками, вертикально ориентированная ось которого приводится во вращение серводвигателем посредством расположенной непосредственно после него передачи, причем первый штабель, поднимаемый из держателя выталкивающей гребенкой первого вертикального осевого модуля в первую позицию выталкивания, должен захватываться снабженным множеством захватных элементов вакуумным захватом, поворачиваться на 180° и без относительного перемещения относительно выталкивающей гребенки первого вертикального осевого модуля снова укладываться в ней в повернутом на 180° положении в первой позиции выталкивания, причем затем с помощью выталкивающей гребенки второго вертикального осевого модуля вторая половина из числа полупроводниковых пластин, находящихся в установочных шлицах держателя, в виде второго штабеля полупроводниковых пластин должна извлекаться во вторую выталкивающую позицию и ориентироваться в ней посредством центрирующего модуля по боковым кромкам и с точным расстоянием между полупроводниковыми пластинами, второй штабель полупроводниковых пластин во второй позиции выталкивания должен захватываться снабженным множеством захватных элементов вакуумным захватом сдвоенного (Back-To-Back) модуля (ВТВ-модуль) и без вращения перемещаться в первую позицию выталкивания над первым штабелем полупроводниковых пластин, в которую первый штабель полупроводниковых пластин должен подниматься и там встраиваться во второй штабель полупроводниковых пластин, для чего полупроводниковые пластины первого штабеля полупроводниковых пластин должны перемещаться вдоль сервоуправляемой траектории движения мимо согласованных полупроводниковых пластин второго штабеля полупроводниковых пластин, уже установленного в первой позиции выталкивания, и укладываться в выталкивающей гребенке задними сторонами к задним сторонам («спина к спине») с образованием подобной пакету ВТВ-партии полупроводниковых пластин с удвоенной поверхностью легирования; и с транспортировочным захватом, с помощью которого после отключения и свободного движения снабженного множеством захватных элементов вакуумного захвата сформированная ВТВ-партия полупроводниковых пластин должна перемещаться из позиции готовности в технологическую лодочку и укладываться в одну из позиций укладки технологической лодочки.

За счет вращательного привода вертикальной оси ВТВ-модуля с помощью серводвигателя через расположенную непосредственно после него передачу первый штабель полупроводниковых пластин со строго определенными пусковыми и тормозными рампами, захватываемый снабженным множеством захватных элементов вакуумным захватом, приводится во вращение, благодаря чему предотвращается прерывистое поворотное движение и уменьшается количество брака. Управление поворотным движением с помощью серводвигателя обеспечивает точный, плавный и тем самым безопасный для полупроводниковой пластины подход к желательной позиции. Улучшенная благодаря этой возможности для позиционирования гарантирует очень высокую точность выталкивания и повторной установки штабеля полупроводниковых приборов в гребенку, причем перемещения полупроводниковой пластины и гребенки относительно друг друга исключаются.

Предпочтительно, снабженный множеством захватных элементов вакуумный захват ВТВ-модуля содержит соединенный с его вертикальной осью верхний элемент и принимающий вакуумные захватные гребенки нижний элемент, причем верхний и нижний элементы соединены двумя направляющими элементами типа «винт и шаровая гайка» и удерживаются ими при движении точно на одной прямой, а на верхнем элементе снабженного множеством захватных элементов вакуумного захвата предусмотрено два индуктивных датчика, которые при опускании вакуумного захвата должны регистрировать посадку нижней стороны вакуумных захватных гребенок на верхние торцевые поверхности полупроводниковых пластин, находящихся в выталкивающей гребенке, и с минимальной задержкой блокировать дальнейшее опускание снабженного множеством захватных элементов вакуумного захвата. Благодаря улучшенному времени срабатывания в случае посадки тем самым обеспечивается незначительное силовое воздействие на солнечные полупроводниковые пластины.

Предпочтительно, в держателе должны устанавливаться 100 солнечных полупроводниковых пластин, которые с помощью выталкивающей гребенки первого и второго вертикальных осевых модулей в виде первого и второго штабелей по 50 полупроводниковых пластин в каждом должны подводиться к ВТВ-модулю, с помощью которого первый и второй штабели полупроводниковых пластин должны объединяться в подобную одному пакету ВТВ-партию с 100 полупроводниковых пластин, прилегающих задними сторонами к задним сторонам («спина к спине»), причем в технологической лодочке, изготовленной из кварца, предпочтительно, предусмотрены 4 загрузочных отсека, в которые с помощью транспортировочного захвата должны укладываться подобные пакету ВТВ-партии по 100 полупроводниковых пластин.

Предпочтительно, стенки вакуумной захватной гребенки снабженного множеством захватных элементов вакуумного захвата, ограничивающие установочные шлицы каждой вакуумной захватной гребенки и входящие в зацепление с боковыми поверхностями полупроводниковых пластин, выполнены соответственно в виде рамкообразной оправы с параллельными между собой и горизонтально проходящими пластинками, между которыми соответственно образован всасывающий шлиц, ориентированный под углом к стенке гребенки, причем поверхность прилегания каждой стенки гребенки, входящая в зацепление с одной из боковых поверхностей соответствующей полупроводниковой пластины, образована наружной поверхностью рамкообразной оправы пластинок и торцевыми кромками пластинок, расположенными в вертикальной плоскости, в которой расположена наружная поверхность рамкообразной оправы, благодаря чему удельное давление полупроводниковой пластины на единицу площади минимизировано.

Изобретение обеспечивает повышение производительности процесса легирования в диффузионных печах без необходимости увеличения их размера или конструкции, а также значительное сокращение общего времени обработки. Кроме того, уточняются процессы транспортирования, манипулирования и позиционирования, что ведет к сокращению доли повреждений и/или поломок и к снижению частоты ошибочного легирования. Дополнительное оснащение системы манипулирования согласно изобретению в обычных установках для загрузки технологических лодочек полупроводниковыми пластинами и для их разгрузки не вызывает проблем.

Ниже изобретение описывается на основе чертежей, на которых

фиг.1 - вид в перспективе установленного держателя, заполненного 2×50 полупроводниковых пластин, с установленным над ним снабженным 50 захватными элементами вакуумным захватом ВТВ-модуля и с установленными сбоку боковым центрирующим элементом;

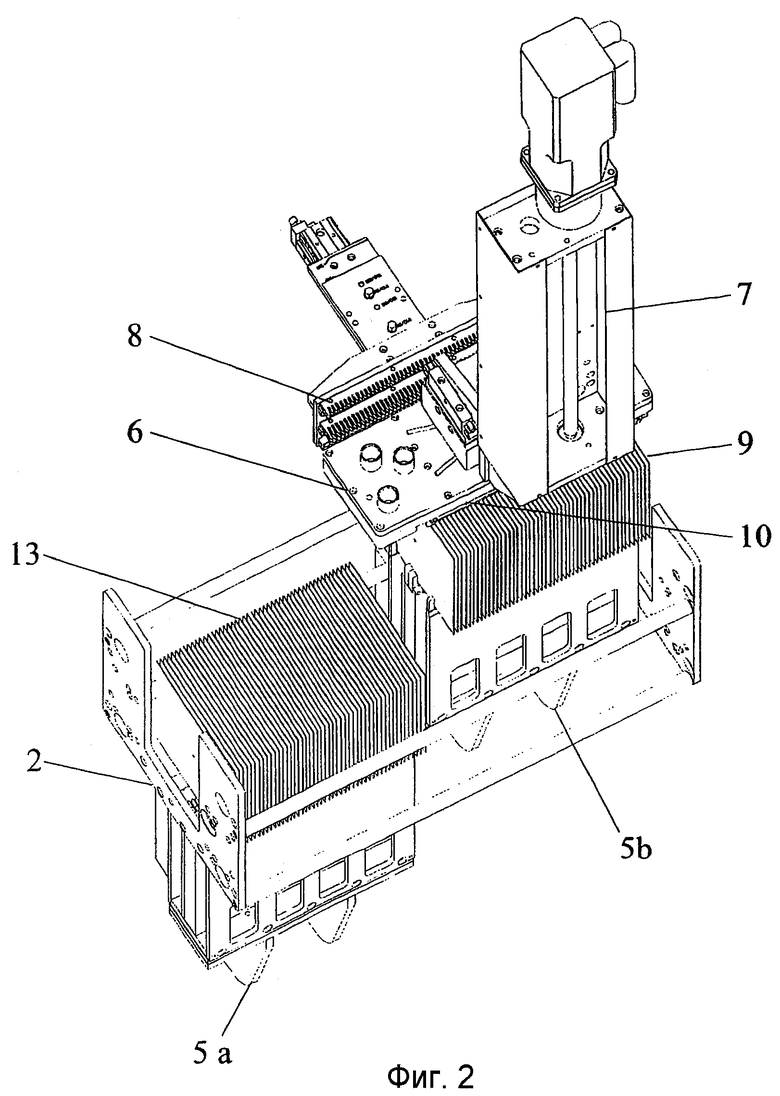

фиг.2 - вид в перспективе, соответствующий фиг.1, но с извлеченным первым штабелем из 50 полупроводниковых пластин;

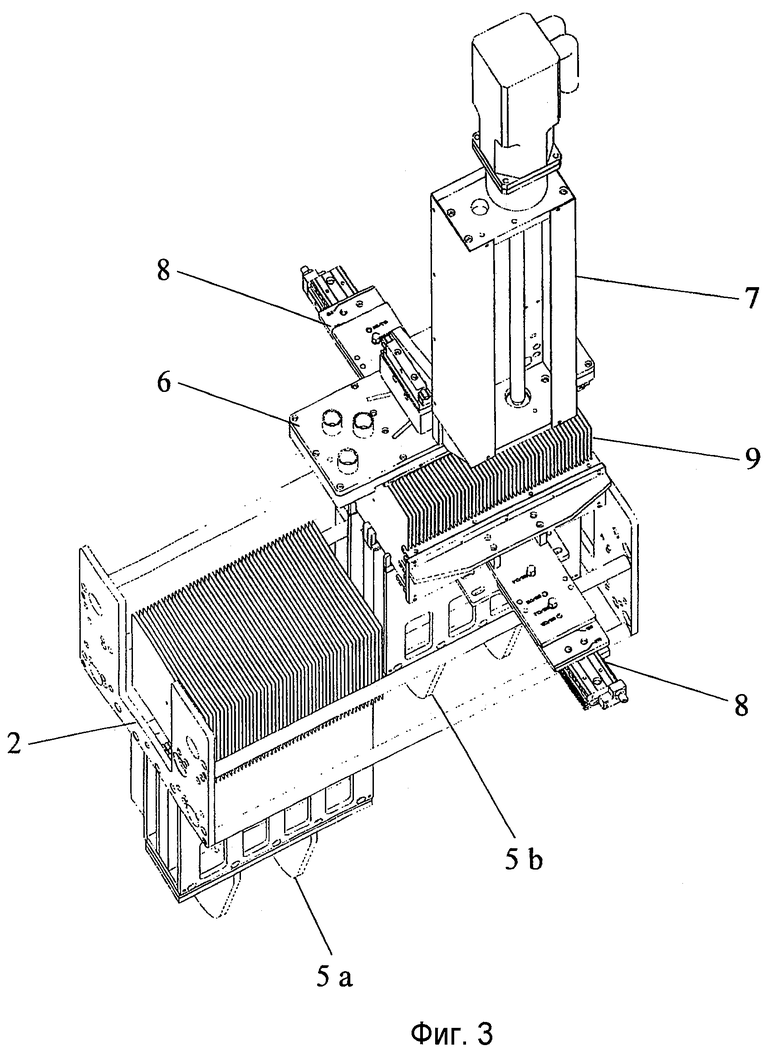

фиг.3 - вид в перспективе, соответствующий фиг.2, но с двумя установленными по бокам боковыми центрирующими элементами;

фиг.4 - вид в перспективе, соответствующий фиг.3, но с первым штабелем полупроводниковых пластин, захваченным вакуумным захватом ВТВ-модуля, при свободно перемещаемой выталкивающей гребенке;

фиг.5 - вид в перспективе, соответствующий фиг.4, но при повороте первого штабеля полупроводниковых пластин с помощью ВТВ-модуля;

фиг.6 - вид в перспективе, соответствующий фиг.4, но после поворота первого штабеля полупроводниковых пластин с помощью ВТВ-модуля на 180° относительно положения второго штабеля полупроводниковых пластин в держателе и в позиции готовности первого штабеля полупроводниковых пластин над вторым штабелем полупроводниковых пластин, находящимся в держателе;

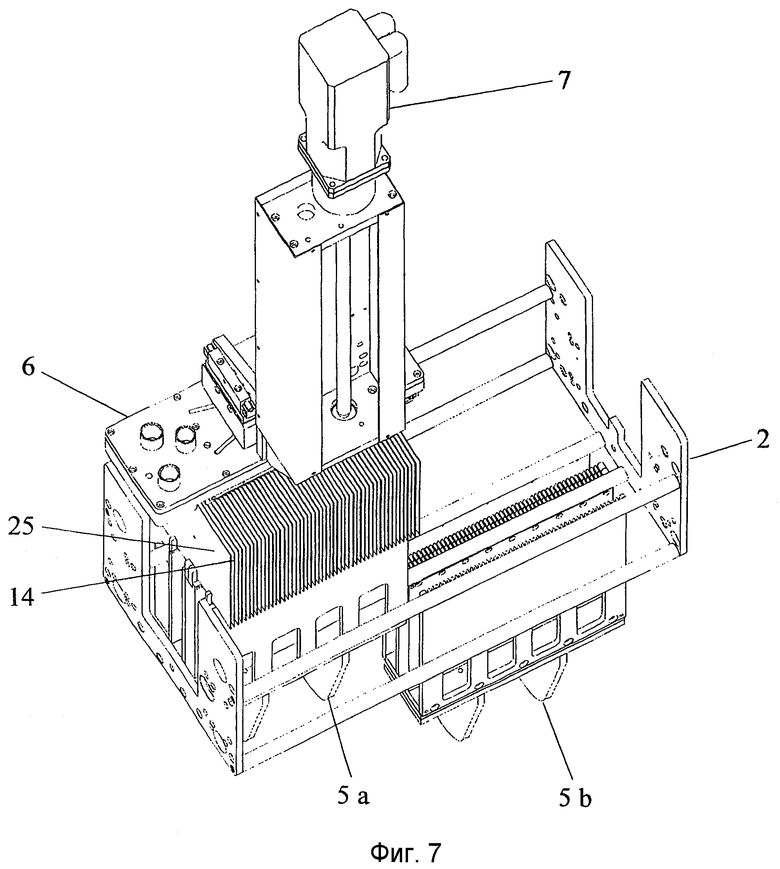

фиг.7 - вид в перспективе, соответствующий фиг.5, но после выталкивания второго штабеля полупроводниковых пластин из держателя и его объединения с первым штабелем полупроводниковых пластин, установленным в позиции выталкивания, с образованием подобной пакету ВТВ-партии полупроводниковых пластин;

фиг.8 - вид транспортировочного захвата в перспективе при приеме подобной пакету ВТВ-партии полупроводниковых пластин в позиции, представленной на фиг.7;

фиг.9 - вид транспортировочного захвата в перспективе над позицией укладки технологической лодочки, в которой ВТВ-партия полупроводниковых пластин после ее перемещения с помощью транспортировочного захвата отведена от него, а также опорожненного держателя с установленными под ним выталкивающими гребенками;

фиг.10 - вид ВТВ-модуля со снабженным множеством захватных элементов вакуумным захватом в перспективе, приводимым во вращение вокруг своей вертикальной оси с помощью серводвигателя посредством расположенной непосредственно после него передачи;

фиг.11 - схематичный вид сбоку снабженного множеством захватных элементов вакуумного захвата ВТВ-модуля, и

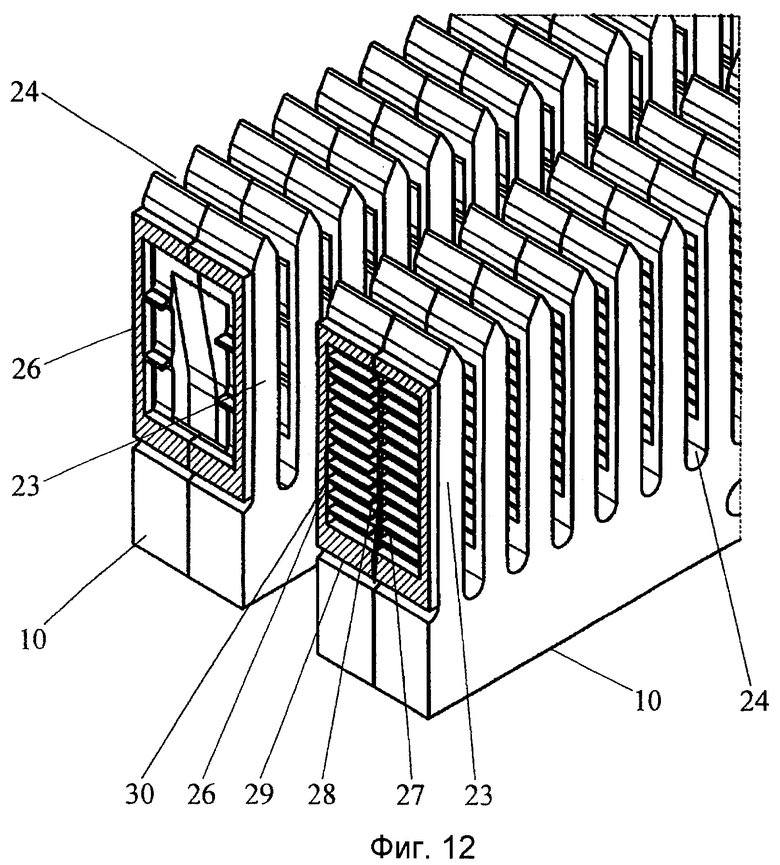

фиг.12 - вид в перспективе местного разреза вакуумных захватных гребенок снабженного множеством захватных элементов вакуумного захвата в двух различных вариантах выполнения.

Как показано на фиг.1, держатель 2, заполненный 2×50 солнечных пластин 1, предпочтительно ориентируется и закрепляется в зажимном модуле 3 таким образом, чтобы его отверстие 4 для штабелирования было обращено кверху. Под держателем 2 установлены две выталкивающие гребенки 5а и 5b, перемещаемые в вертикальном направлении, в то время как над держателем 2 установлен вакуумный захват 6 с 50 захватными элементами сдвоенного (Back-to-Back) модуля 7 (BTB-модуль), как это специально показано на фиг.10. Две линейно перемещаемые центрирующие гребенки 8 также позиционированы над держателем 2 слева (фиг.1) и справа (фиг.2) в качестве боковых центрирующих элементов.

Сначала с помощью правой на фиг.2 выталкивающей гребенки 5а, впадины между зубьями которой в точности ориентированы по центрам первой половины из числа установленных в держателе 2 полупроводниковых пластин 1, в виде первого штабеля 9 из держателя 2 в первую позицию выталкивания переносятся пятьдесят установленных полупроводниковых пластин, где они центрируются по бокам центрирующими гребенками 8, а затем захватываются снабженной 50 захватными элементами вакуумной захватной гребенкой 10 перемещаемого в направлениях X-Y-Z и R вакуумного захвата 6 ВТВ-модуля 7, как это видно на фиг.4.

Как следует из фиг.10, вакуумный захват 6 с вакуумной захватной гребенкой 10 ВТВ-модуля 7 должен приводится во вращение вокруг своей вертикальной оси серводвигателем 11 посредством расположенной непосредственно после него передачи 12.

Поэтому согласно фиг.5 первый штабель 9 полупроводниковых пластин, захваченный снабженной 50 захватными элементами вакуумной захватной гребенкой 10 вакуумного захвата 6, в результате поворота вакуумного захвата 6 на 180° поворачивается на точно такой же угол относительно своего исходного положения в держателе 2, в результате перемещения вакуумного захвата 6 в горизонтальном направлении переносится в позицию готовности над еще остающейся в держателе 2 второй половиной из 100 установленных в нем полупроводниковых пластин 1 (фиг.6).

После этого оставшаяся в держателе 2 вторая половина из числа 100 установленных в нем полупроводниковых пластин 1 с помощью выталкивающей гребенки 5b, впадины между зубьями которой ориентированы по центру оставшихся в держателе 2 полупроводниковых пластин 1, извлекается (выталкивается) в качестве второго штабеля 13 полупроводниковых пластин 1 и переносится во вторую позицию выталкивания, соответствующую позиции готовности первого штабеля 9 полупроводниковых пластин. При этом полупроводниковые пластины второго штабеля 13 полупроводниковых пластин 1 перемещаются вдоль сервоуправляемой траектории движения мимо согласованных в позиции готовности с поворотом на 180° полупроводниковых пластин 1 первого штабеля 9 соответственно до перекрытия с геометрическим замыканием, а затем прикладываются к ним с образованием подобной пакету сдвоенной (расположенной «спина к спине») партии 14 (BTB-партия) полупроводниковых пластин, как видно на фиг.7. Сформированная таким образом ВТВ-партия 14 полупроводниковых пластин согласно фиг.8 забирается транспортировочным захватом 15 с геометрическим замыканием из позиции готовности, переносится к технологической лодочке 16 с четырьмя позициями 17 укладки и укладывается в одну из этих позиций 17 укладки (фиг.9).

Таким образом, технологическая лодочка 16 для процесса диффузии в диффузионной печи в общей сложности должна загружаться 400 солнечными полупроводниковыми пластинами.

Как следует из детального разреза вакуумного захвата 6 ВТВ-модуля 7 на фиг.11, вакуумный захват 6 содержит соединенный с его вертикальной осью верхний элемент 18 и принимающий вакуумную захватную гребенку 10 нижний элемент 19, причем верхний элемент 18 и нижний элемент 19 соединены посредством двух направляющих элементов 20 типа «винт и шаровая гайка» и удерживаются ими во время движения точно на одной прямой. Кроме того, на верхнем элементе 18 предусмотрены два индуктивных датчика 21, с помощью которых при опускании вакуумного захвата 6 регистрируется посадка нижней стороны 22 (фиг.10) вакуумной захватной гребенки 10 на верхнюю торцевую поверхность полупроводниковых пластин 1, находящихся в выталкивающих гребенках 5а, 5b. Применение направляющих элементов 20 типа «винт и шаровая гайка» с легким ходом существенно сокращает время срабатывания, так что на полупроводниковые пластины 1 в случае посадки оказывается меньшее силовое воздействие.

Наконец, из фиг.12 вытекает предпочтительная геометрия вакуумных захватных гребенок, при которой стенки 23 вакуумных захватных гребенок 10 многоэлементного вакуумного захвата 6 ВТВ-модуля 7, ограничивающие установочные шлицы 24 каждой вакуумной захватной гребенки 10 и входящие в зацепление с боковыми поверхностями 25 полупроводниковых пластин 1, сформированы соответственно из рамкообразной оправы 26 с горизонтально проходящими в ней и параллельными между собой пластинками 27, между которыми соответственно образован всасывающий шлиц 28, ориентированный под углом к стенке 23 гребенки. При этом поверхность прилегания каждой стенки 23 гребенки, входящей в зацепление с одной из боковых поверхностей 25 соответствующей полупроводниковой пластины 1, образована наружной поверхностью 29 рамкообразной оправы 26 пластинок 27 и боковыми кромками 30 пластинок 27, расположенными в вертикальной плоскости, в которой расположена наружная поверхность 29 рамкообразной оправы 26. Благодаря этому удельное давление каждой полупроводниковой пластины 1 на единицу площади минимизировано, что ведет к снижению доли повреждений и поломок.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

ВТВ-партия

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТ, В ЧАСТНОСТИ ЗАХВАТ БЕРНУЛЛИ | 2008 |

|

RU2466857C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2005 |

|

RU2295172C2 |

| Вакуумный комплекс термического отжига полупроводниковых пластин | 2021 |

|

RU2764877C1 |

| Устройство для подачи полупроводниковых пластин | 1980 |

|

SU934580A1 |

| Кассета-накопитель для полупроводниковых пластин | 1989 |

|

SU1709430A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2004 |

|

RU2273075C2 |

| Способ утонения пластин с кристаллами полупроводниковых приборов и интегральных схем | 1991 |

|

SU1787295A3 |

| АППАРАТ ДЛЯ ОБРАБОТКИ БУМАЖНЫХ ЛИСТОВ | 2013 |

|

RU2541644C2 |

| УСТРОЙСТВО ОБРАБОТКИ ЛИСТОВ БУМАГИ | 2013 |

|

RU2555802C2 |

| ДЕРЖАТЕЛЬ ДЛЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН ПРИ ЖИДКОСТНОЙ ОБРАБОТКЕ ЦЕНТРИФУГИРОВАНИЕМ | 1991 |

|

RU2019889C1 |

Предопределенное четное число полупроводниковых пластин рядами устанавливают в транспортировочный держатель. Половину пластин в виде первого штабеля переносят из транспортировочного держателя в позицию готовности, находящуюся за его пределами. Другую половину пластин в виде второго штабеля выводят из транспортировочного держателя. Второй штабель поворачивают таким образом, что полупроводниковые пластины второго штабеля оказываются в повернутом на 180° положении относительно положения полупроводниковых пластин первого штабеля. Второй штабель полупроводниковых пластин переносят к позиции первого штабеля полупроводниковых пластин, ориентируют относительно него и объединяют с первым штабелем полупроводниковых пластин, прикладывая нелегируемые стороны согласованных друг с другом первого и второго штабелей полупроводниковых пластин друг к другу. В качестве транспортирующего устройства для штабелей используют модуль с вакуумным захватом с захватными гребенками и центрирующим устройством. Увеличивается плотность упаковки в технологической лодочке и повышается производительность диффузионного процесса. 3 н. и 3 з.п. ф-лы, 12 ил.

1. Способ формирования позиционируемой в технологической лодочке (16) подобной пакету сдвоенной Back-To-Back партии (14) (ВТВ-партия) полупроводниковых пластин, состоящей из предопределенного четного числа рядами расположенных и легируемых с одной стороны полупроводниковых пластин (1), например, солнечных полупроводниковых пластин, нелегируемая сторона которых конгруэнтно прилегает соответственно к нелегируемой стороне соответствующей соседней полупроводниковой пластины (1), причем первую и вторую половины предопределенного четного числа полупроводниковых пластин (1) соответственно посредством держателя (2), который устанавливают обращенными кверху установочными шлицами в горизонтальной плоскости, устанавливают в позицию готовности и последовательно перемещают в виде первого или соответственно второго штабелей (9 или 13) полупроводниковых пластин из держателя (2) посредством перемещаемых в вертикальном направлении выталкивающих гребенок (5а; 5b), которые соответственно позиционированы под держателем (2), и последовательно позиционируют в совместную позицию выталкивания, в которой полупроводниковые пластины (1) первого штабеля (9) и второго штабеля (13) соответственно смещают относительно друг друга на 180°, и ориентируют относительно друг друга, а второй штабель (13) объединяют с первым штабелем (9) с геометрическим замыканием в подобную пакету сдвоенную ВТВ-партию (14) полупроводниковых пластин, для чего нелегируемые стороны согласованных друг с другом полупроводниковых пластин (1) первого и второго штабелей (9; 13) полупроводниковых пластин одновременно конгруэнтно соответственно прикладывают друг к другу, после чего ВТВ-партию (14) полупроводниковых пластин с геометрическим замыканием захватывают транспортировочным захватом (15) и укладывают в позицию укладки технологической лодочки (16), отличающийся тем, что первую и вторую половины предопределенного четного числа полупроводниковых пластин (1) для подлежащей образованию ВТВ-партии (14) полупроводниковых пластин рядами устанавливают в установочных шлицах только одного единственного держателя (2), из которого полупроводниковые пластины (1) перемещают в виде первого и второго штабелей (9; 13) полупроводниковых пластин, причем прежде всего первый штабель (9) с помощью согласованной с ним выталкивающей гребенки (5а) извлекают в другую позицию выталкивания, которая отличается от совместной позиции выталкивания, в которой захватывают подвижным в горизонтальном направлении и снабженным множеством захватных элементов вакуумным захватом (6) сдвоенного Back-To-Back модуля (7) (ВТВ-модуля) под управлением индуктивных датчиков присутствия, посредством поворота этого снабженного множеством захватных элементов вакуумного захвата (6) на 180° поворачивают на именно этот угол в его положение в позиции готовности и затем посредством перемещения снабженного множеством захватных элементов вакуумного захвата (6) в горизонтальном направлении позиционируют в этом повернутом положении в совместной позиции выталкивания, в которой после перевода второго штабеля (13) с помощью согласованной с ним выталкивающей гребенки (5b) в совместную позицию выталкивания осуществляют объединение второго штабеля (13) с первым штабелем (9), для чего полупроводниковые пластины (1) второго штабеля (13) перемещают соответственно вдоль сервоуправляемой траектории движения мимо позиционированных в совместной позиции выталкивания полупроводниковых пластин (1) первого штабеля (9) до совмещения с геометрическим замыканием, а затем полупроводниковые пластины (1) первого штабеля (9) вместе с полупроводниковыми пластинами (1) второго штабеля (13) укладывают задними сторонами к задним сторонам ("спина к спине") в согласованной со вторым штабелем (13) выталкивающей гребенке (5b).

2. Способ формирования позиционируемой в технологической лодочке (16) подобной пакету сдвоенной Back-To-Back партии (14) (ВТВ-партия) полупроводниковых пластин, состоящей из предопределенного четного числа рядами расположенных и легируемых с одной стороны полупроводниковых пластин (1), например, солнечных полупроводниковых пластин, нелегируемая сторона которых конгруэнтно прилегает соответственно к нелегируемой стороне соответствующей соседней полупроводниковой пластины (1), причем предопределенное число подлежащих легированию с одной стороны полупроводниковых пластин (1) рядами устанавливают в установочных шлицах держателя (2), который устанавливают обращенными кверху установочными шлицами в горизонтальной плоскости, причем половину из предопределенного четного числа полупроводниковых пластин (1) для подлежащей образованию ВТВ-партии (14) полупроводниковых пластин перемещают из держателя (2) и с помощью транспортировочного захвата (15) переводят в виде первого штабеля (9) полупроводниковых пластин в технологическую лодочку (16), и позиционируют в его установочных шлицах в позиции укладки, затем другую половину из предопределенного четного числа полупроводниковых пластин (1) для подлежащей образованию ВТВ-партии (14) полупроводниковых пластин перемещают из держателя (2) и в виде второго штабеля (13) полупроводниковых пластин, полупроводниковые пластины (1) которого были предварительно смещены на 180° относительно положения полупроводниковых пластин (1) первого штабеля (9) в позиции укладки технологической лодочки (16), с помощью транспортировочного захвата (15) переводят в технологическую лодочку (16), позиционируют сверху ориентировано относительно находящихся в позиции укладки первого штабеля (9) в технологической лодочке (16) полупроводниковых пластин (1) со смещением на такое расстояние относительно позиции укладки, которое по меньшей мере равно толщине полупроводниковой пластичны, и затем объединяют с позиционированным в позиции укладки технологической лодочки (16) первым штабелем (9), для чего соответственно не подлежащие легированию стороны согласованных друг с другом полупроводниковых пластин (1) первого и второго штабелей (9; 13) одновременно конгруэнтно прикладывают друг к другу, отличающийся тем, что в качестве транспортирующего устройства используют снабженный множеством захватных элементов вакуумный захват (15) сдвоенного Back-To-Back модуля (7) (ВТВ-модуля), которым первую и вторую половины предопределенного четного числа полупроводниковых пластин (1) для подлежащей образованию ВТВ-партии (14) полупроводниковых пластин последовательно извлекают непосредственно из держателя (2) в виде первого и второго штабелей полупроводниковых пластин и последовательно сервоуправляемо переводят к позиции укладки технологической лодочки (16), причем извлеченный снабженным множеством захватных элементов вакуумным захватом (15) из держателя (2) второй штабель (13) за счет поворота снабженного множеством захватных элементов вакуумного захвата (15) при переводе к технологической лодочке (16) поворачивают в положение, смещенное на 180° относительно положения уже позиционированного в позиции укладки технологической лодочки (16) первого штабеля (9).

3. Система манипулирования для загрузки имеющей несколько позиций (17) укладки технологической лодочки (16) партиями (14) полупроводниковых пластин (1) перед легированием в диффузионной печи; с автоматической транспортировочной установкой, с помощью которой держатель (2), оснащенный предопределенным четным числом полупроводниковых пластин (1), для формирования штабелей (9; 13) полупроводниковых пластин выполнен с возможностью перемещения в горизонтальной плоскости транспортировки в позицию готовности; с зажимным модулем (3), с помощью которого держатель (2) с обращенными кверху установочными шлицами зафиксирован в позиции готовности с такой ориентацией, что центры полупроводниковых пластин (1), находящихся в установочных шлицах держателя (2), точно ориентированы относительно впадин между зубьями перемещаемых в вертикальном направлении выталкивающих гребенок (5а, 5b) первого и второго вертикальных осевых модулей, неподвижно расположенных соответственно под зажимным модулем (3) в позиции готовности, причем с помощью выталкивающей гребенки (5а) первого вертикального осевого модуля первая половина из предопределенного числа полупроводниковых пластин (1) в фиксируемом зажимным модулем (3) держателе (2) может перемещаться в качестве первого штабеля (9) полупроводниковых пластин вверх в первую позицию выталкивания и в ней посредством поворотного устройства переводиться в положение, смещенное на 180° относительно положения в позиции готовности в выталкивающей гребенке (5а) первого вертикального осевого модуля, и выталкивающая гребенка (5а) вновь опускается, затем с помощью выталкивающей гребенки (5b) второго вертикального осевого модуля вторая половина из числа полупроводниковых пластин (1), находящихся в установочных шлицах держателя (2), в качестве второго штабеля (13) полупроводниковых пластин может подниматься во вторую позицию выталкивания, затем второй штабель (13) полупроводниковых пластин перемещается без поворота в первую позицию выталкивания над первым штабелем (9), в которую первый штабель (9) полупроводниковых пластин может подниматься выталкивающей гребенкой (5а) первого вертикального осевого модуля и вставляться во второй штабель (13) полупроводниковых пластин, причем полупроводниковые пластины (1) первого и второго штабеля (9; 13) укладывают задними сторонами к задним сторонам ("спина к спине") с образованием подобной пакету ВТВ-партии (14) полупроводниковых пластин с удвоенной поверхностью легирования в выталкивающей гребенке (5а) первого вертикального осевого модуля; и с транспортировочным захватом (15), с помощью которого образованная ВТВ-партия (14) полупроводниковых пластин перемещается из первой позиции выталкивания к технологической лодочке (16) и укладывается в одну из позиций укладки, отличающаяся тем, что предусмотрен сдвоенный Back-To-Back модуль (7) (ВТВ-модуль), содержащий расположенный над зажимным модулем (3) и перемещаемый в X-Y-Z и R-направлении и снабженный множеством захватных элементов вакуумный захват (6) с вакуумными захватными гребенками (10), которые приводятся во вращение вокруг своей вертикально ориентированной оси с помощью серводвигателя (11) через расположенную непосредственно после него передачу (12), и центрирующий модуль, с помощью которого полупроводниковые пластины (1) извлеченного из держателя (2) в первую или соответственно вторую позицию выталкивания первого или соответственно второго штабеля (9; 13) ориентируются по боковым кромкам и с точным расстоянием между полупроводниковыми пластинами (1) в первом или соответственно втором штабеле (9; 13), причем первый штабель (9) полупроводниковых пластин в первой позиции выталкивания захватывается снабженным множеством захватных элементов вакуумным захватом (6) сдвоенного ВТВ-модуля (7) под управлением индуктивных датчиков присутствия, поворачивается на 180° и без относительного перемещения относительно выталкивающей гребенки (5а) первого вертикального осевого модуля повторно укладывается в нее в повернутом на 180° положении в первой позиции выталкивания и выталкивающая гребенка (5а) первого вертикального осевого модуля вновь опускается, затем извлеченный во вторую позицию выталкивания второй штабель (13) полупроводниковых пластин захватывается снабженным множеством захватных элементов вакуумным захватом (6) сдвоенного ВТВ-модуля (7) и без поворота перемещается в первую позицию выталкивания над первым штабелем (9) полупроводниковых пластин, в которой полупроводниковые пластины (1) поднимаемого вверх выталкивающей гребенкой (5а) первого вертикального осевого модуля первого штабеля (9) полупроводниковых пластин перемещаются вдоль сервоуправляемой траектории движения мимо соответствующих полупроводниковых пластин (1) второго штабеля (13) полупроводниковых пластин и полупроводниковые пластины (1) второго штабеля (13) полупроводниковых пластин вместе с полупроводниковыми пластинами (1) первого штабеля (9) полупроводниковых пластин укладываются задними сторонами к задним сторонам ("спина к спине") в поднятой вверх выталкивающей гребенке (5а) первого вертикального осевого модуля.

4. Система манипулирования по п.3, отличающаяся тем, что снабженный множеством захватных элементов вакуумный захват (6) ВТВ-модуля (7) содержит соединенный с его вертикальной осью верхний элемент (18) и принимающий вакуумные захватные гребенки (10) нижний элемент (19), причем верхний и нижний элементы (18, 19) соединены двумя направляющими элементами (20) типа «винт и шаровая гайка» и удерживаются ими при движении точно на одной прямой, и при этом на верхнем элементе (18) вакуумного захвата (6) предусмотрено два индуктивных датчика (21), которые при опускании вакуумного захвата (6) должны регистрировать посадку нижней стороны (22) вакуумных захватных гребенок (10) на верхние торцевые поверхности полупроводниковых пластин (1), находящихся в держателе (2), и с минимальной задержкой блокировать дальнейшее опускание вакуумного захвата (6).

5. Система манипулирования по п.3 или 4, отличающаяся тем, что снабженный множеством захватных элементов вакуумный захват (6) имеет две вакуумные захватные гребенки (10) с соответственно 50 стенками, с помощью которых могут захватываться в целом 50 солнечных полупроводниковых пластин (1).

6. Система манипулирования по п.5, отличающаяся тем, что стенки (23) вакуумных захватных гребенок (10) вакуумного захвата (6), ограничивающие установочные шлицы (24) каждой вакуумной захватной гребенки (10) и входящие в зацепление с боковыми поверхностями (25) полупроводниковых пластин (1), выполнены соответственно в виде рамкообразной оправы (26) с параллельными между собой и горизонтально проходящими пластинками (27), между которыми соответственно образован всасывающий шлиц (28), ориентированный под углом к стенке (23) гребенки (10), и что поверхность прилегания каждой стенки (23) гребенки (10), входящая в зацепление с одной из боковых поверхностей (25) согласованной с ней полупроводниковой пластины (1), образована наружной поверхностью (29) рамкообразной оправы (26) пластинок (27) и торцевыми кромками (30) пластинок (27), расположенными в той же вертикальной плоскости, в которой расположена наружная поверхность (29) рамкообразной оправы (26), причем удельное давление полупроводниковой пластины (1) на единицу площади минимизировано.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1992 |

|

RU2034362C1 |

| Устройство для групповой загрузки плоских деталей | 1990 |

|

SU1780133A1 |

| DE 102004039787 A1, 23.02.2006 | |||

| JP 2001093959 A, 06.04.2001 | |||

| US 5501568 A, 26.03.1996 | |||

| JP 7307319 А, 21.11.1995 | |||

| US 5100287 А, 31.03.1992 | |||

| US 4856957 А, 15.08.1989 | |||

| US 4840530 А, 20.06.1989 | |||

| JP 63084043 А, 14.04.1988. | |||

Авторы

Даты

2011-02-10—Публикация

2007-11-22—Подача