Изобретение относится к области неорганической химии и может быть использовано для получения материалов, используемых в газоочистке, в частности, для удаления озона и других примесей из газовых потоков.

Известны многочисленные материалы для разложения озона и способы их получения, основанные на смешивании различных соединений марганца и меди с разными типами связующих веществ (см., например, RU 2077946, 1997, RU 2077947, 1997, RU 2102144, 1998, RU 2130803, 1999, RU 2134157, 1999, RU 2167713, 2001).

Подбор конкретных исходных веществ, используемых для получения материалов, и их количественные соотношения в шихте, как правило, связаны с решением задач, касающихся механической прочности, термостойкости и сорбционно-каталитической активности получаемых продуктов.

Наиболее близким аналогом является способ получения материала для разложения озона, который включает смешивание диоксида марганца, оксида меди, высокоглиноземистого цемента и бентонитовой глины, формование гранул, выдержку на воздухе, гидротермальную обработку при 80-100°С, сушку, прокаливание при 300-400°С. Известным способом получен материал, содержащий (мас.%): диоксид марганца 30-40, оксид меди 25-30, глина 7-20, цемент-талюм - остальное (RU 2169041, 2000).

Однако полученный материал обладает недостаточной степенью разложения озона в слое.

Задачей настоящего изобретения является разработка способа получения, обеспечивающего получение материала с повышенной каталитической активностью в реакции разложения озона при работе в слое материала.

Поставленная задача решается описываемым способом получения материала для разложения озона, включающим перемешивание марганец- и медьсодержащих соединений с высокоглиноземистым цементом и бентонитовой глиной, формование гранул, выдержку на воздухе, гидротермальную обработку, сушку, прокаливание, согласно которому на перемешивание с высокоглиноземистым цементом и бентонитовой глиной подают измельченные до размера 50-150 мкм твердые частицы основного карбоната марганца и основного карбоната меди при следующем соотношении компонентов, мас.%: основной карбонат марганца 13-25, основной карбонат меди 27-50, бентонитовая глина 1,5-6,5, высокоглиноземистый цемент - остальное, гидротермальную обработку осуществляют при 70-80°С, а прокаливание при 410-420°С до обеспечения образования в целевом продукте рентгеноаморфной мелкокристаллической фазы Mn3O4, характеризующейся размером кристаллитов не более 5 нм.

Предпочтительно перемешивание компонентов проводят в присутствии соединений аммония.

Предпочтительно перед прокаливанием материал пропитывают уксусной кислотой.

Поставленная задача решается также материалом для разложения озона, состоящим из оксидов марганца и меди, высокоглиноземистого цемента и бентонитовой глины, при этом материал содержит оксиды марганца в виде мелкокристаллической рентгеноаморфной фазы Mn3O4 при содержании компонентов (мас.%):

оксиды марганца - 30-50

оксид меди - 10-20

бентонитовая глина - 1,5-6,5

высокоглиноземистый цемент - остальное

и материал получен способом, охарактеризованным выше.

Следует отметить, что условия осуществления способа, включая выбор исходных компонентов и их соотношение в шихте, позволяют получить материал, содержащий оксиды марганца в виде мелкокристаллической рентгеноаморфной фазы Mn3O4, характеризующейся размером кристаллитов не более 5 нм, что в свою очередь обеспечивает повышенную каталитическую активность материала в слое при разложении озона.

Ниже приведены примеры осуществления заявленного способа и характеристики полученного материала.

Предложенный материал в общем случае получают следующим образом. Берут измельченные до размеров частиц 50-150 мкм 0,18-0,30 кг основного карбоната марганца, 0,33-0,67 кг основного карбоната меди, 0,34-0,70 кг высокоглиноземистого цемента и 0,018-0,078 кг бентонитовой глины, тщательно перемешивают и получают гранулы диаметром 1-2 мм и длиной 2-7 мм. После подсушки на воздухе при комнатной температуре в течение 10-25 ч гранулы подвергают гидротермальной обработке при температуре 70-80°С в течение 3-4 ч, сушат при температуре 110-120°С в течение 4-6 ч и прокаливают при температуре 410-420°С в течение времени, обеспечивающего получение рентгеноаморфной фазы Mn3O4. Состав полученного катализатора (мас.%): Mn3O4 30-50; CuO 10-20; бентонитовая глина 1,5-6,5; высокоглиноземистый цемент - остальное. Активность катализатора в реакции разложении озона составила 94,0-100%.

Полученный катализатор назван нами гопталюм типа ГТ-ТИМИС.

Пример 1. Берут измельченные до размеров частиц 50-150 мкм 0,18 кг основного карбоната марганца, 0,333 кг основного карбоната меди, 0,70 кг высокоглиноземистого цемента и 0,018 кг бентонитовой глины, тщательно перемешивают и получают гранулы диаметром 1,5 мм и длиной 3-5 мм. После подсушки на воздухе при комнатной температуре в течение 25 ч гранулы подвергают гидротермальной обработке при температуре 75°С в течение 3 ч, сушат при температуре 110°С в течение 6 ч и прокаливают при температуре 415°С в течение 5 ч. Состав полученного катализатора (мас.%): Mn3O4 30, CuO 10, бентонитовая глина 1,5, высокоглиноземистый цемент - остальное. Активность полученного катализатора составила 100%.

Пример 2. Приготовление катализатора, как в примере 1, за исключением количества основного карбоната марганца, основного карбоната меди и высокоглинистого цемента, которые составили 0,30, 0,667 и 0,34 кг соответственно. Кроме того, полученную смесь компонентов увлажняют раствором гидроксида аммония. Состав полученного катализатора (мас.%): Mn3O4 50, CuO 20, бентонитовая глина 1,5, высокоглиноземистый цемент - остальное. Активность полученного катализатора составила 100%.

Пример 3. Приготовление катализатора, как в примере 1, за исключением количества основного карбоната марганца, основного карбоната меди, бентонитовой глины и высокоглинистого цемента, которые составили 0,24, 0,50, 0,03 и 0,51 кг соответственно. При этом перед прокаливанием гранулы пропитывают раствором уксусной кислоты. Состав полученного катализатора (мас.%): Mn3O4 40, CuO 15, бентонитовая глина 2,5, высокоглиноземистый цемент - остальное. Активность полученного катализатора составила 100%.

Пример 4. Приготовление катализатора, как в примере 1, за исключением количества основного карбоната марганца, основного карбоната меди, бентонитовой глины и высокоглинистого цемента, которые составили 0,30, 0,50, 0,78 и 0,34 кг соответственно. Состав полученного катализатора (мас.%): Mn3O4 50, CuO 15, бентонитовая глина 6,5, высокоглиноземистый цемент - остальное. Активность полученного катализатора составила 94,0%.

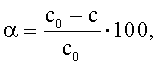

За меру активности катализаторов принимали степень очистки от озона α, рассчитываемую по формуле:

где с0 - входная концентрация озона;

с - выходная концентрация озона.

Измерения проводили в проточной установке, объемная скорость потока 110 л/ч, входная концентрация 0,5-1,0 об.%.

Результаты исследования влияния состава на активность полученного катализатора приведены в таблице. Оксиды марганца обозначены Mn3O4, бентонитовая глина - БГ, высокоглиноземистый цемент - ВЦ.

Как следует из данных, приведенных в таблице, наибольшая активность наблюдается для катализатора, дополнительно содержащего 1,5-6,5 мас.% бентонитовой глины. Таким образом, предложенный катализатор превосходит известный в активности в разложении озона.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ С КАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ ДЛЯ РАЗЛОЖЕНИЯ ОЗОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411992C2 |

| СОРБЦИОННЫЙ МАТЕРИАЛ С КАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ ДЛЯ УДАЛЕНИЯ ОЗОНА ИЗ ЖИДКИХ И ГАЗОВЫХ СРЕД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411991C2 |

| КАТАЛИЗАТОР ДЛЯ РАЗЛОЖЕНИЯ ОЗОНА | 1995 |

|

RU2077946C1 |

| Каталитический блочный материал для разложения озона на основе кордиеритовой керамики, способ очистки воздуха от озона с его использованием | 2023 |

|

RU2811231C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

| Катализатор для разложения озона | 1990 |

|

SU1768274A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| Катализатор для глубокого окисления летучих органических соединений и способ его получения | 2020 |

|

RU2735919C1 |

Изобретение относится в области неорганической химии. Предложен способ получения материала для разложения озона, включающий перемешивание марганец- и медьсодержащих соединений с высокоглиноземистым цементом и бентонитовой глиной, формование гранул, выдержку на воздухе, гидротермальную обработку, сушку, прокаливание, согласно которому на перемешивание с высокоглиноземистым цементом и бентонитовой глиной подают измельченные до размера 50-150 мкм твердые частицы основного карбоната марганца и основного карбоната меди при следующем соотношении компонентов мас.%: основной карбонат марганца 13-25, основной карбонат меди 27-50, бентонитовая глина 1,5-6,5, высокоглиноземистый цемент - остальное, гидротермальную обработку осуществляют при 70-80°С, а прокаливание при 410-420°С до обеспечения образования в целевом продукте рентгеноаморфной мелкокристаллической фазы Mn3O4, характеризующейся размером кристаллитов не более 5 нм. В предпочтительном варианте в способе возможно введение соединений аммония и/или уксусной кислоты. Описан также материал, полученный заявленным способом. Изобретение позволяет получить материал с повышенной каталитической активностью при работе в слое. 2 н. и 2 з.п. ф-лы, 1 табл.

1. Способ получения материала для разложения озона, включающий перемешивание марганец- и медьсодержащих соединений с высокоглиноземистым цементом и бентонитовой глиной, формование гранул, выдержку на воздухе, гидротермальную обработку, сушку, прокаливание, отличающийся тем, что на перемешивание с высокоглиноземистым цементом и бентонитовой глиной подают измельченные до размера 50-150 мкм твердые частицы основного карбоната марганца и основного карбоната меди при следующем соотношении компонентов мас.%: основной карбонат марганца 13-25, основной карбонат меди 27-50, бентонитовая глина 1,5-6,5, высокоглиноземистый цемент остальное, гидротермальную обработку осуществляют при 70-80°С, а прокаливание при 410-420°С до обеспечения образования в целевом продукте рентгеноаморфной мелкокристаллической фазы Mn3O4, характеризующейся размером кристаллитов не более 5 нм.

2. Способ по п.1, отличающийся тем, что перемешивание компонентов проводят в присутствии соединений аммония.

3. Способ по п.1, отличающийся тем, что перед прокаливанием материал пропитывают уксусной кислотой.

4. Материал для разложения озона, состоящий из оксидов марганца и меди, высокоглиноземистого цемента и бентонитовой глины, отличающийся тем, что он содержит оксиды марганца в виде мелкокристаллической рентгеноаморфной фазы Mn3O4 при содержании компонентов, мас.%:

оксиды марганца 30-50

оксид меди 10-20

бентонитовая глина 1,5-6,5

высокоглиноземистый цемент остальное,

при этом материал получен способом, охарактеризованным в п.1.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| КАТАЛИЗАТОР ДЛЯ РАЗЛОЖЕНИЯ ОЗОНА | 1995 |

|

RU2077946C1 |

| US 6506605 A, 14.01.2003 | |||

| СПОСОБ ОЧИСТКИ ВОЗДУХА | 2002 |

|

RU2200633C1 |

Авторы

Даты

2011-02-20—Публикация

2009-02-26—Подача