А- А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РАБОЧЕГО СОСТОЯНИЯ ЛОПАТОК РОТОРА ТУРБИН ГТД | 2010 |

|

RU2426086C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОГО РЕСУРСА ЭКСПЛУАТАЦИИ ПАРКА ЭНЕРГОУСТАНОВОК | 1989 |

|

SU1580899A1 |

| Способ ремонта литых корпусов | 1989 |

|

SU1687417A1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ С ЗАРОЖДАЮЩИМИСЯ С ПОВЕРХНОСТИ МИКРОДЕФЕКТАМИ | 2013 |

|

RU2541209C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

| Способ определения остаточного ресурса крупногабаритной детали | 1987 |

|

SU1456612A1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| СПОСОБ ПОВЫШЕНИЯ ЖИВУЧЕСТИ ЛИТЫХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2009 |

|

RU2412073C1 |

| Способ продления ресурса деталей энергетического оборудования | 1989 |

|

SU1745491A1 |

Изобретение относится к технике ремонта и может быть использовано для продления ресурса ответственных машин, преимущественно корпусов энергетического оборудования. Целью изобретения является повышение надежности продления ресурса путем контроля живучести в процессе эксплуатации. По способу продления ресурса корпусов турбин путем периодического выявления выходящих на поверхность дефектов неразрушающими методами и частичного их удаления при расширении вы борок 4 металла между донной частью 6 выборки 4 и следом дефекта 2 по обе стороны дна 6 формируют сбой 8 здорового металла и контролируют живучесть корпуса 1 в процессе его эксплуатации по росту следа дефекта 2 на поверхностях здорового металла в зоне выборки 4. Для повышения информативности в контролируемой зоне может быть выполнен съемный блок изоляции, а контроль живучести может быть осуществлен по следу системы дефектов. Способ позволяет существенно продлить срок эксплуатации литых корпусов мощных турбин. 2 з.п.ф-лы, 3 ил.

Оч

О О

Фиг. 2

Изобретение относится к технике ремонта и может быть использовано для продления ресурса ответственных машин, преимущественно корпусов энергетического оборудования.

Целью изобретения является повышение надежности продления ресурса путем контроля живучести в процессе эксплуатации.

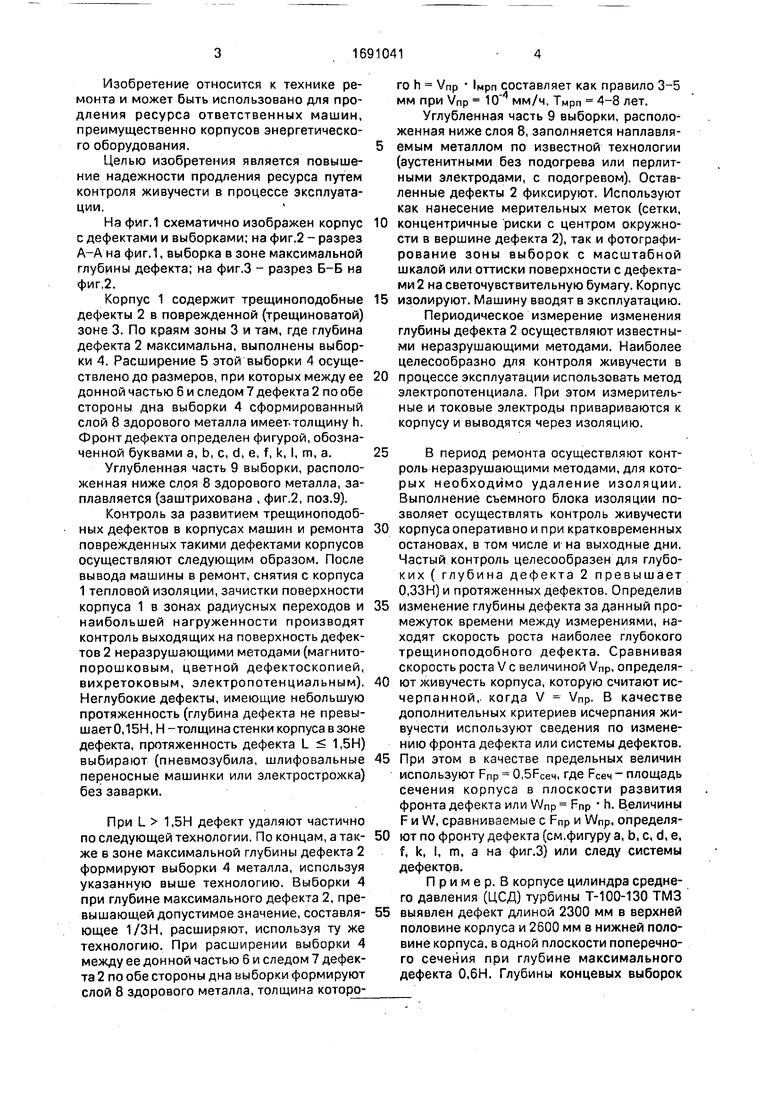

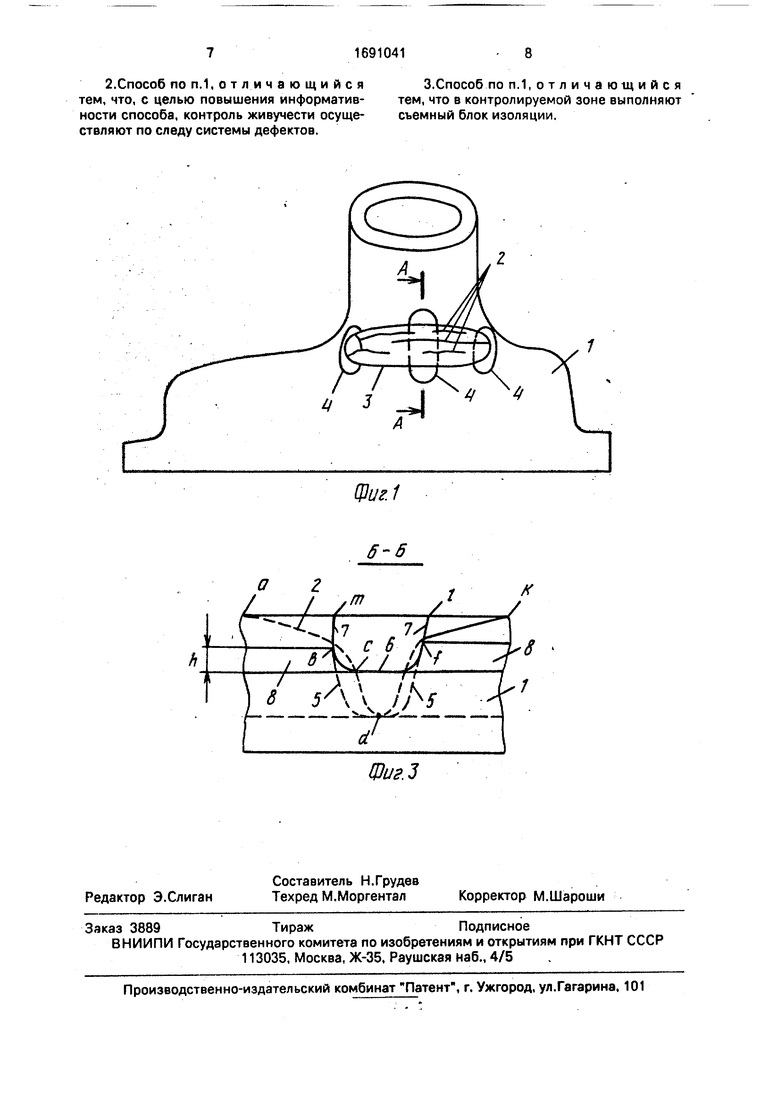

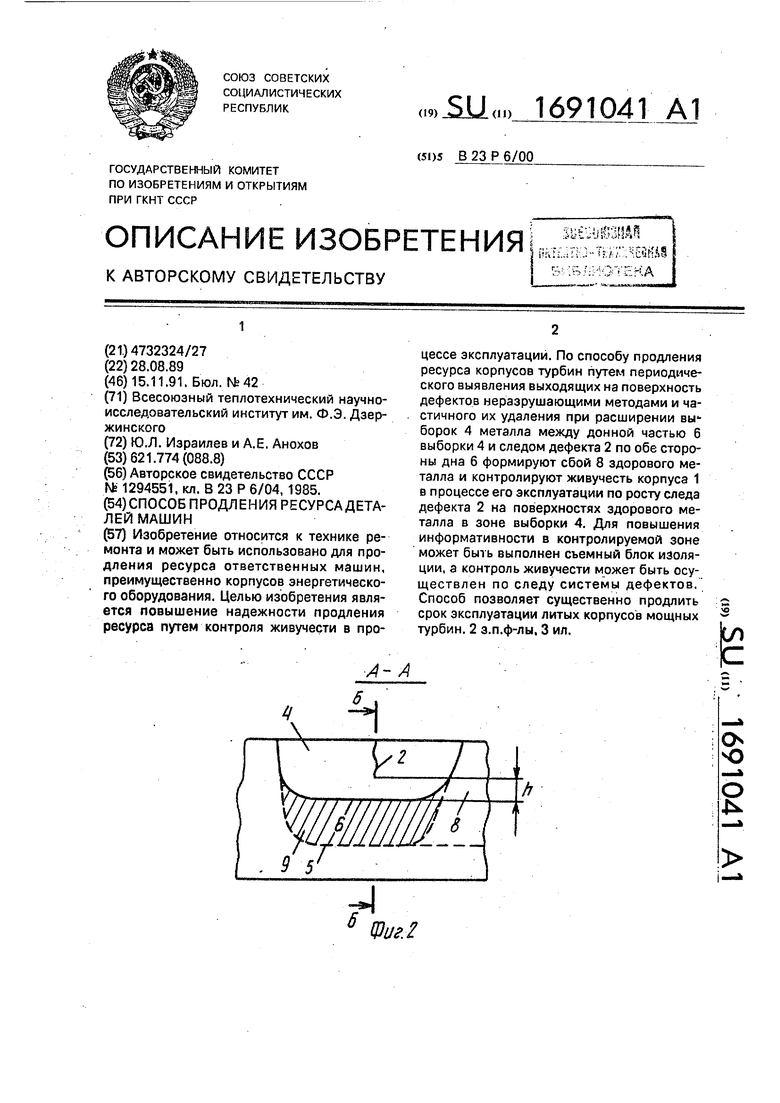

На фиг.1 схематично изображен корпус с дефектами и выборками; на фиг.2 - разрез А-А на фиг. 1, выборка в зоне максимальной глубины дефекта; на фиг.З - разрез Б-Б на фиг.2.

Корпус 1 содержит трещинолодобные дефекты 2 в поврежденной (трещиноватой) зоне 3. По краям зоны 3 и там, где глубина дефекта 2 максимальна, выполнены выборки 4. Расширение 5 этой выборки 4 осуществлено до размеров, при которых между ее донной частью 6 и следом 7 дефекта 2 по обе стороны дна выборки 4 сформированный слой 8 здорового металла имеет-толщину h. Фронт дефекта определен фигурой, обозначенной буквами а, Ь, с, d, e, f, k, I, m, a.

Углубленная часть 9 выборки, расположенная ниже слоя 8 здорового металла, за- плавляется (заштрихована , фиг.2, поз.9).

Контроль за развитием трещи неподобных дефектов в корпусах машин и ремонта поврежденных такими дефектами корпусов осуществляют следующим образом. После вывода машины в ремонт, снятия с корпуса 1 тепловой изоляции, зачистки поверхности корпуса 1 в зонах радиусных переходов и наибольшей нагруженное™ производят контроль выходящих на поверхность дефектов 2 неразрушающими методами (магнито- порошковым, цветной дефектоскопией, вихретоковым, электропотенциальным). Неглубокие дефекты, имеющие небольшую протяженность (глубина дефекта не превы- шаетО,15Н, Н -толщинастенки корпуса взоне дефекта, протяженность дефекта L 1,5Н) выбирают (пневмозубила, шлифовальные переносные машинки или электрострожка) без заварки.

При L 1,5Н дефект удаляют частично по следующей технологии. По концам, а также в зоне максимальной глубины дефекта 2 формируют выборки 4 металла, используя указанную выше технологию. Выборки 4 при глубине максимального дефекта 2, превышающей допустимое значение, составляющее 1/ЗН, расширяют, используя ту же технологию. При расширении выборки 4 между ее донной частью 6 и следом 7 дефекта 2 по обе стороны дна выборки формируют слой 8 здорового металла, толщина которого h Vnp мрп составляет как правило 3-5 мм при Vnp мм/ч, ТМрп 4-8 лет.

Углубленная часть 9 выборки, расположенная ниже слоя 8, заполняется наплавляемым металлом по известной технологии (аустенитными без подогрева или перлитными электродами, с подогревом). Оставленные дефекты 2 фиксируют. Используют как нанесение мерительных меток (сетки,

концентричные риски с центром окружности в вершине дефекта 2), так и фотографирование зоны выборок с масштабной шкалой или оттиски поверхности с дефектами 2 на светочувствительную бумагу. Корпус

изолируют. Машину вводят в эксплуатацию. Периодическое измерение изменения глубины дефекта 2 осуществляют известными неразрушающими методами. Наиболее целесообразно для контроля живучести в

процессе эксплуатации использовать метод злектропотенциала. При этом измерительные и токовые электроды привариваются к корпусу и выводятся через изоляцию.

В период ремонта осуществляют контроль неразрушающими методами, для которых необходимо удаление изоляции. Выполнение съемного блока изоляции позволяет осуществлять контроль живучести

корпуса оперативно и при кратковременных остановах, в том числе и на выходные дни. Частый контроль целесообразен для глубоких ( глубина дефекта 2 превышает 0,ЗЗН)и протяженных дефектов. Определив

изменение глубины дефекта за данный промежуток времени между измерениями, находят скорость роста наиболее глубокого трещиноподобного дефекта. Сравнивая скорость роста V с величиной Vnp, определяют живучесть корпуса, которую считают ис- черпанной, когда V Vnp. В качестве дополнительных критериев исчерпания живучести используют сведения по изменению фронта дефекта или системы дефектов.

При этом в качестве предельных величин используют РПр 0,5РСеч, где РСеч - площадь сечения корпуса в плоскости развития фронта дефекта или Wnp Fnp h. Величины F и W, сравниваемые с Fnp и Wnp, определяют по фронту дефекта (см,фигуру а, Ь, с, d, e, f, k, i, m, а на фиг.З) или следу системы дефектов.

П р и м е р. В корпусе цилиндра среднего давления (ЦСД) турбины Т-100-130 ТМЗ

выявлен дефект длиной 2300 мм в верхней половине корпуса и 2600 мм в нижней половине корпуса, водной плоскости поперечного сечения при глубине максимального дефекта 0,6Н. Глубины концевых выборок

не превышали 0,ЗН на верхней и нижней половинах корпусов. Глубина средней выборки составила 0,7Н (70 мм). При этом на боковых поверхностях выборки глубина максимального дефекта составляла 0,5Н. В связи с этим выборка расширена так, что максимальная глубина дефекта составляла 1/ЗН (33 мм), а толщина слоя здорового металла под дефектом - 4 мм. Углубленная часть выборки (70 - (33+4) 33 мм) заплавле- на в соответствии с инструкцией по ремонтной заварке перлитными электродами с предварительным подогревом (сталь 15X1Н1ФЛ) до 200-250°С и фалыиподогре- вом после сварки до 150-200°С. Толщина здорового слоя металла h 4 мм определена из условия Тмрп 40000 ч (6 лет), Vnp 4 мм/ч. При этом учтено, что размах растягивающих напряжений, определяющих процесс развития трещин при характерном, эквивалентном по повреждению эксплуатационному, годичном цикле чагружения, составляет 200 МПа. При этом размах коэффициента интенсивности напряжений, определяющий (в соответствии с кинетической диаграммой испытания образцов стре- щиной из материала данного корпуса) скорость Vnp составила 72,5 МПа У/ч.

После описанного ремонта корпуса ЦСД вершина наиболее глубокого дефекта зафиксирована путем нанесения концентричных (с центром в вершине дефекта) окружностей. Шаг этих окружностей равен 1 мм. Нанесены они легким ударом по специальному штампу, затем зафиксирован след системы дефектов. При этом зачищенные наждачной бумагой тонкого номера поверхности контролируемой зоны протерты плотной, смоченной техническим спиртом тканью. Затем лист фотографической (бром- серебряной) бумаги на свету смачивают или выдерживают 5-10 мин в 5%-ном растворе серной кислоты, слегка просушивают между листами фильтровальной бумаги. Накладывают фотобумагу на зону, не допуская ее смещения, проглаживают резиновым валиком, выдерживают 3 мин. Снятую с поверхности зоны фотобумагу промывают под струей воды, фиксируют в течение 20-30 мин в растворе гипосульфита, промывают (Юмин)в водеи просушивают. Поотпечатку следа на кальку с миллиметровой сеткой переносят (рассчитанный на ЭВМ с учетом размеров корпуса) криволинейный след системы дефектов, что позволяет с высокой точностью определять периметр, площадь и объем зоны дефекта. Практика показывает, что линейные модели здесь вполне достаточны, влиянием кривизны можно пренебречь. В данном случае площадь дефекта превысила предельную (F 0,65 FCe при РПр - 0,5). Однако в связи с отсутствием резервных корпусов, введя эксплуатзционный контроль по предлагаемому способу, корпус оставлен для промышленного эксперимента. Выполненный сьемный блок изоляции позволил осуществлять контроль оперативно. При этом фотографировали

практически ежемесячно изменение максимальной глубины дефекта и раз в год - изменение следа системы дефектов. Фактическая скорость V оказалась в 6 раз меньше Vnp. Основной технико-экономический эффект, ожидаемый в результате внедрения предлагаемого способа, определяется возможностью существенно продлить (на 15- 30 лет) срок службы литых корпусов мощных турбин, введя эксплуатационный контроль

за развитием дефектов.

Не менее важной составляющей эффекта является возможность уменьшения затрат всех видов ресурсов, (материалы, рабочая сила, время простоя) на ремонт корпусов за счет отказа от выборки и заплзвки части трещиноватых зон при введении контроля.

Повышается и безопасность эксплуатации при контроле повреждений. Уменьшается при этом и число вынужденных остановов,

Формула изобретения

1,Способ продления ресурса деталей машин, в частности корпусов турбин путем периодического выявления выходящих на поверхность дефектов неразрушающими методами, частичного их удаления с формированием по концам и в зоне максимальной глубины дефекта выборок металла с расширением выборки до размеров, при которых глубина максимального дефекта не превышает допустимого значения, отличающ и и с я тем, что, с целью повышения надежности продления ресурса путем контроля живучести в процессе эксплуатации, при расширении выборки между ее донной частью и следом дефекта по обе стороны

дна выборки формируют слой здорового металла, толщина которого h Vnp.TMpn, где Vnp - предельно допустимая скорость развития дефекта, определенная по результатам испытания образцов из материала данного

корпуса, ТМрп продолжительность эксплуатации между осмотрами, а контроль живучести осуществляют по изменениям глубины и/или фронта дефекта, измеряемых по следу последнего по меньшей мере на двух поверхностях корпуса в зоне выборки.

L

о

г

/ ,т

д

с 6 Ж7

fcҐ N

Л /,Ч

у/

Фиг.1

6-6

/

/

/,Ч

у/

| Способ ремонта литых корпусов | 1985 |

|

SU1294551A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1989-08-28—Подача