сл J

о

00

, Изобретение относится к области упрочнения стальных изделий и может найти применение в машиностроении, преимущественно при изготовлении и ремонте литых несущих деталей желез нодорожного подвижного состава. Известен способ упрочнения литых несущих деталей за счет создания в наиболее ответственных зонах оста точных напряжений обратного знака рабочим напряжением в результате пластической деформации, основу которого составляет вибронаклеп метал ла многобойковым упрочнителем в локальных участках деталей,Такой способ обработки обеспечивает заметное повьшение усталостной прочности flJ Однако в результате повьшенйй тв дости металла в наклепанном слое на 30-40% по сравнению с исходным состоянием имеет место снижение сопротивления стали хрупкому разрушению, создаются условия образования микротрещин в наклепарном слое, осо бенно в области твердых неметагалических включений, и возникает концентрация остаточных напряжений того же знака, что и рабочих напряжений, у внутренних дефектов,рас положенных под наклепанным слоем, вследствие чего повьппается вероятность инициирования усталостной трещины. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ объемного упрочнения деталей, работающих при переменных нагрузках, заключающийся в том, что деталь нагрз жают статической нагрузкой, которая по направлению совпадает с рабочей, но больше ее, в результате чего в детали возникают пластические деформации. После снятия статической нагрузк в детали возникают остаточные напря жения, которые, суммируясь с переменньми напряжениями рабочей нагруз ки, уменьшают их абсолютные значения и этим увеличивают усталостную прочность детали C2J. Однако применение известного способа для литых несзпцих деталей железнодорожного подвижного соста на не представляется возможным, так как он не содержит конкретньпс величин пластической деформации, без чего невозможно обеспечелие таких важнейших характеристик эксплуатационной надежности как живучести, т.е. остаточной долговечности детали в поврежденном состоянии, сопротивления хрупкому разрушению. Цель изобретения - повышение живучести, предела выносливости и повьшгения сопротивления хрупкому разрушению. Поставленная цель достигается тем, что согласно способу упрочнения деталей, преимущественно литых несущих деталей железнодорожного подвижного состава, вктпочающему нагружение их статической нагрузкой, по направлению совпадающей с рабочей нагрузкой и вызывающей возникновение остаточных пластических деформаций в наиболее напряженных зонах, нагружение производят до появления в наиболее напряженных зонах остаточных пластических деформаций 0,1-0,3%. При этом искажение формы детали (базовые размеры) находится в пределах допуска на размер. Остаточная пластическая деформация ограничивается значениями 0,1-0,3% так как при выход за зти пределы происходит резкое падение значений живучести и предела вьмосливости, т.е. характеристики эксплуатационной надежности деталей.Нижний предел (0,1%) регламентируется живучестью и влиянием литейных дефектов на вьшосливость, а верхний предел (0,3%) - сопротивлением хрупкому разрушению. Способ реализуют следующим образом. Деталь -нагружают статической нагрузкой, прикладываемой в тех же местах и в том же направлении, что и при эксплуатации, до появления в них пластических деформаций. После снятия нагружения в упрочняемых (наиболее напряженных) зонах формируются остаточные напряжения обратного знака по сравнению с эксплуатационными напряжениями. Литые детали грузовых вагонов: боковые рамы и надрессорные балки тележек, а также поддерживающие балочки автосцепки подвергают упрочнению по предлагаемому и известному способам, причем за известный способ приняты режимы упрочнения, в которых остаточные пластичес

311

деформации деталей выходят за заявленные пределы, т.е. меньше 0,1% и больше 0,3%.

Пример 1. Боковые рамы из стали 20Л подвергают пластическому деформированию поперечным изгибсм на двух опорах, расположенных посредине буксовых проемов, вертикальной статической нагрузкой до достижения предельного прогиба в средней части опорной поверхности рессорного проема 9 мм.

Пример 2. Надрессорные балки из стали 2СШ деформируют на двух опорах, расположеннйх под опорными поверхностями для пружин, вертикальной статической нагрузкой до достижения предельного прогиба в нижнем поясе балки.

П р и м-е р 3. Поддерживающие балочки автосцепки из стали 20Л подвергают пластическому деформированию, на двух опора:х до достижения предельного прогиба в средней части-нижнего пояса.

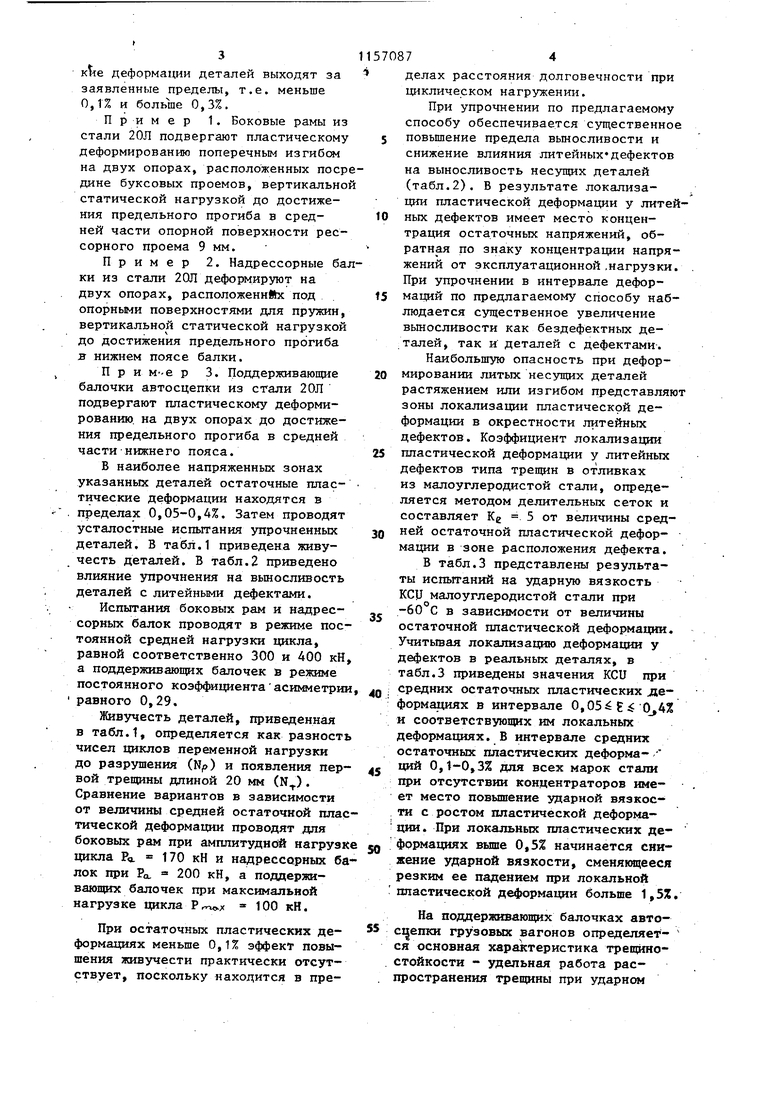

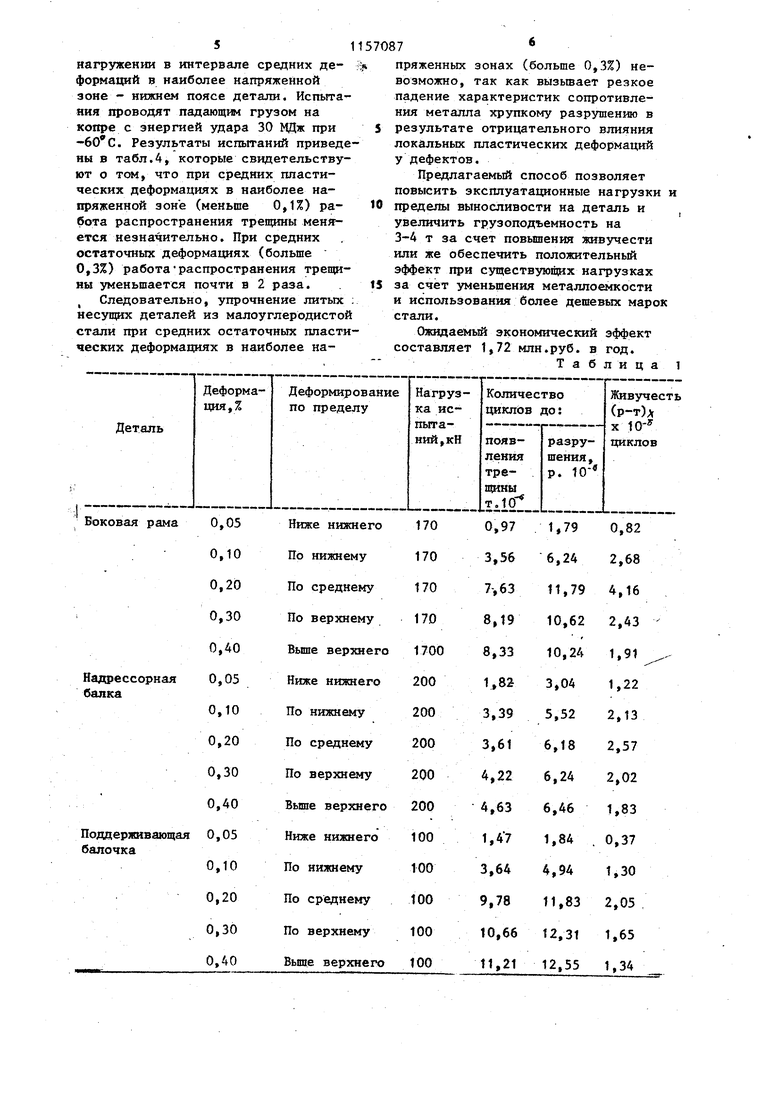

В наиболее напряженных зонах указанных деталей остаточные плас- тические деформации находятся в пределах 0,05-0,4%. Затем проводят усталостные испытания упрочненных деталей. В табл.1 приведена живучесть деталей. В табл.2 приведено влияние упрочнения на вьшосливость деталей с литейными дефектами.

Испытания боковых рам и надрессорных балок проводят в режиме постоянной средней нагрузки цикла, равной соответственно 300 и 400 кН а поддерживающих балочек в режиме постоянного коэффициентаасимметрии, равного 0,29.

Живучесть деталей, приведенная в табл.1, определяется как разность чисел циклов переменной нагрузки до разрушения (N/) и появления первой трещины длиной 20 мм (N). Сравнение вариантов в зависимости от величины средней остаточной пластической деформации проводят для боковых рам при амплитудной нагрузке цикла Ра 170 кН и надрессорных балок при PQU 200 кН, а поддерживающих балочек при максимальной нагрузке цикла 100 кН.

При остаточных пластических деформациях меньше 0,1% эффект повышения живучести практически отсутствует, поскольку находится в пре70874

делах расстояния долговечности при циклическом нагружении.

При упрочнении по предлагаемому способу обеспечивается существенное

5 повышение предела выносливости и снижение влияния литейных дефектов на выносливость несущих деталей (табл.2). В результате локализации пластической деформации у литейных дефектов имеет место концентрация остаточных напряжений, обратная по знаку концентрации напряжений от эксплуатационной.нагрузки. , При упрочнении в интервале деформаций по предлагаемому способу наблюдается существенное увеличение вьшосливости как бездефектных деталей, так и деталей с дефектами-. Наибольшую опасность при деформировании литых несущих деталей

растяжением или изгибом представляют зоны локализации пластической деформации в окрестности литейных дефектов. Коэффициент локализации

5 пластической деформации у литейных дефектов типа трещин в отливках из малоуглеродистой стали, определяется методом делительных сеток и составляет Kg 5 от величины средней остаточной пластической деформации в зоне расположения дефекта. В табл.3 представлены результаты испытаний на ударную вязкость КСи малоуглеродистой стали при

-60 С в зависимости от величины

остаточной пластической деформации. Учитьюая локализацию деформации у дефектов в реальных деталях, в табл.3 приведены значения KCU при

средних остаточных пластических леформациях в интервале 0, 0,4% и соответствующих им локальных деформациях. В интервале средних остаточных пластических деформа-

ций 0,1-0,3% для всех марок стали при отсутствии концентраторов имеет место повышение ударной вязкости с ростом пластической деформации. При локальных пластических деформациях выше 0,5% начинается снижение ударной вязкости, сменяющееся резким ее падением при локальной пластической деформации больше 1,5%.

На поддерживающих балочках автоС1|епки грузовых вагонов определяется основная характеристика трещиностойкости - удельная работа распространения трещины при ударном

51

нагружении в интервале средних деформаций в наибсшее напряженной зоне - нижнем поясе детали. Испытания проводят падающим грузом на копре с энергией удара 30 МДж при -бОс. Результаты испытаний приведены в табл.4, которые свидетельствуют о том, что при средних пластических деформациях в наиболее напряженной зоне (меньше 0,1%) работа распространения трещины меня ется незначительно. При средних остаточных деформациях (больше 0,3%) работараспространения трещины уменьшается почти в 2 раза.

Следовательно, упрочнение литых ; несуццсх деталей из малоуглеродистой стали при средних остаточных пластических деформациях в наиболее на57087

пряженных зонах (больше 0,3%) невозможно, так как вызьшает резкое падение характеристик сопротивления металла хрупкому разрушению в 5 результате отрицательного влияния локальных пластических деформаций у дефектов.

Предлагаемый способ позволяет повысить эксплуатационные нагрузки и 10 пределы выносливости на деталь и , увеличить грузоподъемность на 3-А т за счет повьш ения живучести или же обеспечить положительный эффект при существую1цих нагрузках 1$ за счет уменьшения металлоемкости и использования более дешевых марок стали.

Ожидаемый экономический эффект составляет 1,72 млн.руб. в год. Т а б л и ц а 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЖИВУЧЕСТИ ЛИТЫХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2009 |

|

RU2412073C1 |

| Способ упрочнения несущих деталей грузовых вагонов | 1990 |

|

SU1765208A1 |

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2260060C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

| Способ изготовления деталей | 1986 |

|

SU1404229A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ | 2001 |

|

RU2214899C2 |

| СПОСОБ УПРОЧНЕНИЯ НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 1993 |

|

RU2057189C1 |

| Способ изготовления стальных несущих деталей | 1989 |

|

SU1693089A1 |

| СПОСОБ УПРОЧНЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ВАГОННОЙ ТЕЛЕЖКИ | 2004 |

|

RU2263716C1 |

СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, преимущественно литых несущих деталей железнодорожного подвижного состава, включающий нагружение их статической нагрузкой, по направле- . нию совпадающей с рабочей нагрузкой и вызьшающей возникновение остаточ- . ных пластических деформаций в ааиболее напряженных зонах, о т л ячающийся тем, что, с цель повышения живучести, предела вьтосливости и повышения сопротивления хрупкежу разрушениюj нагружение производят до появления в н кболее напряженных зонах остаточных пластических деформаций 0,1-0,3%,

ОБездефектные

0,1- 0,1С дефектами

Боковая рама

0,2Бездефектные

0,2С дефектами

0,3Бездефектные

0,3С дефектами

0,4Бездефектные

0,4С дефектами

оддерживающая балочка 0,1

0,1С дефектами

0,2Бездефектные

0,2С дефектами

0,3Бездефектные

0,3С дефектами

0,4Бездефектные

0,4С дефектами

Коэффициент чувствительности к дефектам рассчитан по формуле

Prt - предел выносливости рассматриваемого варианта; Р, - предел выносливости бездефектных рам при t- О.

Бездефектные

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шахов В.И | |||

| Повышение ресурса боковых рам вагонной тележки | |||

| Вестник машиностроения, 1977, № 1, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 0 |

|

SU286406A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-05-23—Публикация

1982-08-10—Подача